低温再热器磨损原因分析与防磨处理

火电机组低温再热器爆管原因分析与对策

火电机组低温再热器爆管原因分析与对策发表时间:2018-11-12T17:42:12.707Z 来源:《电力设备》2018年第17期作者:赵业富[导读] 摘要:本文主要对某电厂低温再热器爆管事件进行分析和判断,浅谈了锅炉低温再热器爆管原因及相关的防范措施,为机组长周期运行提供依据。

(京能集团山西漳山发电有限责任公司山西长治 046021)摘要:本文主要对某电厂低温再热器爆管事件进行分析和判断,浅谈了锅炉低温再热器爆管原因及相关的防范措施,为机组长周期运行提供依据。

关键词:爆管;煤质;对策一、引言锅炉爆管事故在电厂中普遍存在,对电力的安全生产存在较大的威胁,当受热面爆管时,大量的高温高压蒸汽高速喷出,若恰巧泄漏点附近有人员工作,会危及人身安全,且不可长期运行,需在短时间内申请停机。

为了保证机组的长周期运行,需要加强维护,定期检修,真正了解受热面爆管是如何产生的以及预防措施就显得尤为必要。

二、故障经过 3月29日20:50,#1锅炉炉管泄漏报警装置#20点低温再热器处噪音能量超限报警,能量值达到50%,立即通知热工人员检查炉管泄漏监测装置,同时派巡检员就地检查,发现低温再热器右侧入口联箱处有明显的泄漏声,对比锅炉对称位置布置的#19点泄漏报警装置能量值与就地声音,右侧#20点处噪音明显偏大,初步确认锅炉右侧尾部烟道再热器发生泄漏。

#1炉降压运行,汇报省调#1炉受热面泄漏,申请临修,调度中心同意,于30日15时38分滑参数停运。

三、故障后检查及处理情况 4月1日05:00,#1锅炉经冷却后具备检查条件,检修人员进入锅炉右侧尾部烟道受热面检查发现有3根管子泄漏,分别是低温再热器第5组入口联箱与低温再热器管排第5排后数第1根、第2根(从炉右至左,从外管圈向内管圈),第6排后数第2根(管子规格:φ63×4,材质:20G)。

泄漏点位置位于管排与进口联箱弯头处。

经现场勘查,并模拟恢复现场泄漏状况确认是低温再热器入口联箱右侧第6排后数第2根首先发生泄漏,冲刷导致第5排后第1根管子泄漏,第5排后第1根管子又冲刷至第5排后第2根管子泄漏。

锅炉受热面防磨防爆检查与相关问题处理吕振峰

锅炉受热面防磨防爆检查与相关问题处理吕振峰发布时间:2023-06-15T01:40:26.645Z 来源:《中国电业与能源》2023年7期作者:吕振峰[导读] 近年来,随着燃煤市场的变化,发电厂燃煤质量有所下降,这导致了锅炉受热面泄露事故也时有发生,泄露类型也出现了复杂性变化。

在发电厂的建设中,发电厂一旦发生非计划停运事故,一方面会对发电厂带来巨大的经济损失,另一方面会对电网安全造成重大隐患,进而对社会经济发展带来不利影响,相关研究数据显示国内约有60%的非计划停电事故是由锅炉爆管引起的。

因此,加强对锅炉受热面防磨防爆检查并及时处理存在的相关问题,对于发电厂的正常运行具有十分重要的意义。

山东省滨州市滨城区滨北街道大唐滨州发电有限公司摘要:近年来,随着燃煤市场的变化,发电厂燃煤质量有所下降,这导致了锅炉受热面泄露事故也时有发生,泄露类型也出现了复杂性变化。

在发电厂的建设中,发电厂一旦发生非计划停运事故,一方面会对发电厂带来巨大的经济损失,另一方面会对电网安全造成重大隐患,进而对社会经济发展带来不利影响,相关研究数据显示国内约有60%的非计划停电事故是由锅炉爆管引起的。

因此,加强对锅炉受热面防磨防爆检查并及时处理存在的相关问题,对于发电厂的正常运行具有十分重要的意义。

关键词:锅炉受热;防磨防爆;处理措施1某发电厂锅炉设备概述在进行研究的过程中,文中研究对象选择的是由三井巴布科克公司与哈尔滨锅炉有限责任公司生产制造的HG-1980/25.4-YM4锅炉,这是一种超临界直流锅炉。

这种锅炉采用的是滑压运行、中间在人的方式,在这一锅炉的内部装配有固态排渣、平衡通风、带循环泵启动系统等部件。

在锅炉内部采用的是汽水分离的双流程设计方法。

锅炉内部在进行内部设计的过程中采用的是内膜设计方式,锅炉以螺旋管圈的方式进行了管圈的水冷壁和灰斗设计,上部的水冷壁设计采用了垂直管屏。

在锅炉内部冷灰斗进口一定到标高大概有43.96米的中间混合集箱之间是螺旋管圈水冷壁,能够连接至锅炉炉膛上部的水冷壁垂直管屏和水冷壁的悬吊管,然后通过下降管引入折焰角和水平烟道侧墙,再引入汽水分离器。

锅炉受热面磨损原因分析与防治对策

性、 灰 粒 的撞 击 方 向 、 烟 气 的 温度 都 会 对锅 炉 受 热 面磨 损 产 生 影 响 。 烟 气的 流 动 速度 越 快 , 灰 分 中 间的 颗 粒 物 越 不规 则 。 灰 粒 的撞 击方 向越 接 近 9 O 。 , 烟 气 的温 度 越 高 , 都 会 导 致 锅 炉 的 受热 面磨 损 程 度 越 大 。现 阶段 ,我 们 需 要 对锅 炉 的燃 烧 方 法和 锅 炉 的 运 行 方 式 进 行 调 整。 以保证 燃煤 的 充分 燃 烧 。 与 此 同时 , 我 们 还要 对 已出现 磨 损 的部 位 进 行 加 厚 或 及 时的

了防磨 的套管 , 但 由于燃料燃烧之后产生 的烟气流通速度超过 了 估算值 , 这就造成空气预热器的严重磨损 。 另外 , 在长时间的锅 炉 使用 中, 并 没有及时更换管子 , 对于漏气 的地方一般都 是用东西 塞住 , 时间一长 , 磨损程度也越来越严重 。

1 . 3 . 2 过 热器、 再热器、 省 煤 器 过热器、 再热器 、 省煤器 的排列方式有很多种 , 烟气经 过的时

一

击会导致锅炉受热面金属 的脱落 ,这样会逐渐地 降低锅炉受热 面 的厚度 ; 高速流通空气之下 的灰粒对锅炉 的影响也很大 , 烟尘 的数量 越多 , 对 锅炉的影 响也会越来越 大 , 此外 , 撞 击 的力度越 大, 也会使锅炉受热面的磨损越厉 害。 1 . 1 烟气流速的变化对锅炉受热面磨损 的影响 锅炉受热 面的磨损程度 和烟气 流通速度 的三次方是成 正 比

的磨损程度 。 1 . 3 灰粒的撞击方向对受热面磨损的影 响 灰粒对锅炉 的撞击分为垂直方 向和切线方 向两种 : 垂直 方向 引起 的是撞击磨损 ; 而切线方 向是斜撞锅 炉 , 引起的是摩擦损耗 。 般 的撞 击类损耗 , 都是因为锅 炉受 到斜撞 的摩擦 引起 的 , 这时 , 既存在一定的撞击力 , 还存 在一 定的摩擦 力。撞击 力和摩擦 力的 大小取决 于撞 击的角度和烟气 的流 向 , 角度越 小 , 产生 的摩擦 力 越大 , 撞击力越小 ; 角度越接近 9 0 。 , 产生的撞击力就越大 , 摩擦力

600MW机组锅炉末级再热器管磨损原因分析

文章编号:C N23-1249(2008)06-0005-05600M W 机组锅炉末级再热器管磨损原因分析董 琨1,黄启龙1,王宝良1,白玉海2,韩晓明2(1.北京国华电力技术研究中心有限公司,北京065201;2.广东国华粤电台山发电有限公司,广东529228)摘 要:定洲发电公司2号锅炉在07年9月份C 级检修中发现末级再热器管磨损,台山发电公司5号锅炉在08年2月份A 级检修过程中也发现末级再热器管磨损,且两台炉磨损位置和形式一致。

造成磨损的主要原因是末级再热器管卡设计不合理,机组运行中由于烟气气流对管子的扰动,特定位置管子发生不规则高频振动,造成管卡与管子机械磨损。

关键词:末级再热器;磨损中图分类号:TK 223 文献标识码:ACause Ana lysis on F i n a l -stage r ehea ter Tube Er osi on for 600MW Un itD ong Kun 1,H uang Q ilong 1,W ang Ba oliang 1,B a i Y uh a i 2,H an X iaom ing2(1.B eijing Guohua Electric Power Technol ogy Re sea r ch Center L td,B eijing 065201,China;2.Guangdong Guohua Yuedian Taishan Power Gene r a tion Co .,L td,Guangdong 529228,China )Abstra ct:It was f ound that the final -stage rehea ter ofNo .2boiler in D ingzhou Powe r Companywas wore in Septe mber,2007.As well,the No.5boile r in Taishan Power Company was f ound t o have the sa m e p r oble m during the A -Level exa m inati on p r ogress in Febr uary,2008.The t w o boile rs had the er osi on pr oblem s in the sa m e positi on and with the same for m.The main r easons a ttributed t o this er osion are the unr easonable design on tube card of the final -stage reheater,the distributi on of air movement of the s moke on p i pe during its operating,irr egula r high -fr equency vibration on the specific position of the pipe,which leads to the er osion bet ween tube card and the pipe .Key wor ds:final -stage reheater;er osi on 收稿日期 作者简介董 琨(),男,天津市蓟县人,华北电力大学动力工程专业工程硕士在读,北京国华电力技术研究中心锅炉工程师,从事锅炉及热力系统相关技术工作。

循环流化床锅炉受热面磨损问题探讨与采用的防磨措施

循环流化床锅炉受热面磨损问题探讨与采用的防磨措施循环流化床锅炉以综合利用和燃烧技术的优势发展快速,但在实际运转中也暴露出了一些问题,其中最主要是磨损问题,直接影响了锅炉长期稳定的安全运转。

我们经过几年的不断探讨和实践,并借鉴循环流化床锅炉使用的先进经验,采用了一些解决实际磨损问题的措施。

公司现有二台75T/H次高压、次高温、中温分离循环流化床锅炉,一台75T/H次高压、次高温、高温分离循环流化床锅炉。

1#锅炉是96年北京锅炉厂生产中温分离锅炉,于2022年5月18日投入运转。

2#锅炉是2022年唐山锅炉厂生产中温分离锅炉,于2022年7月投入运转。

3#锅炉是2022年济南锅炉厂生产的高温分离锅炉,于2022年12月投入运转。

因1#、2#炉炉型属中温分离,该炉型的优点是煤种适应性广,热效率高,负荷调节范围大,运转易于控制稳定等特点,但是这种炉型的磨损问题是个薄弱环节。

磨损的问题主要在炉内受热面。

该炉在炉膛内由下而上交叉紧密布置了蒸发管层、高温过热器层,低温过热器层、高温省煤器层等受热面,直接受到高温烟灰气流的高速冲刷,管系磨损较快,这已是这种炉型存在及发展的弱点,且烧煤矸石量越大,磨损程度越快。

从国内已运转的该炉型来看,炉内受热面的布置和固定装置均存在不同的缺陷,管排中易形成烟气走廊,受热面大多数弯头、迎风面等未考虑有效的整体防磨措施。

另外蒸发管管壁厚度仅3毫米,再加上安装质量如控制不严格,就会大大减少该炉型的使用期限。

我们就有关问题考察和了解同类型的锅炉在运转的厂家,大多都存在上述问题。

锅炉运转率在80%以上,一般两年左右就要更换一套蒸发管,四年左右就要更换一套高、低过热器。

每次工期在15天左右。

由于我司1#锅炉属早期产品,存在上述不利因素较多,该炉已运转3年6个月时间,2#锅炉已运转3年4个月时间,在这期间暴露的磨损问题很多。

根据我们的经验出现磨损问题,要及时采取防磨措施,这样才能得到较好的效果。

石门电厂锅炉水平低温再热器飞灰磨损探析

锅 炉 尾 部 竖 井 烟 道 设 计 由 中 间 隔 墙 过 热 器 管

分 成 炉 前 、 后 2个 烟 气 通 道 。炉 前 通 道 内 布 置 低 炉

温 过 热 器 和 省 煤 器 ,炉 后 通 道 内 全 部 布 置 为 低 温

再热 器 管 ( 下 简 称 低再 ) 水 平 低再 设 计 参 数 : 以 。 管

子 规 格 D6 3 mmx . 4 0 mm 、 3 mm x . D6 45 mm ; 材 质 1 C Mo2 ; 量 8 排 x 根 ; 距 1 24 mm ; 5 r 0 G 数 2 7 节 5 . 顺 列 逆 流 布 置 ; 出 口 烟 温 6 14 6 ℃ ; 出 口 汽 温 进 4/1 进

22 历年水 平低 温再 热 器爆 漏情 况 .

石 门 电 厂 一 期 工 程 2 3 0MW 机 组 从 1 9 年 x 0 95

投产 到 20 0 2年 共 发 生 “ 管 ” 漏 2 四 爆 9次 , 中低 再 其

爆 漏 为 0次 ;0 3 2 0 年 共 发 生 20 - 0 5 “ 管 ” 爆 漏 1 四 2

来 , 发 电量 始终 保持 在 3 亿 k ・ 以上 , 炉 也 年 0 W h 锅 多 次 发 生 因 磨 损 引 起 爆 漏 事 故 。 1 2号 锅 炉 从 投 产 到 、

20 0 4年 底 , 累 计 运 行 小 时 数 分 别 为 4 0 4 4 02 0、33 7h。 累 计 发 电 量 分 别 为 9 30 8、 4 . l 8 .2 10 3 1 2MW ・ h。 1 2 、

维普资讯

第 3 卷第 5 9 期

20 0 6年 5月

中 国 电 力

El RI OW R _ l CP 1 EC :

锅炉低温再热器内壁腐蚀原因分析及预防措施

后 屏 过 热 器 前屏过热器

1 泄漏事故概况

墙式再热器

某电厂330M W 机 组 #4锅炉为上海锅炉厂有限 公 司 生 产 的 S G - 1025/17. 47 - M 8 8 0 型 亚 临 界 、中 间一次再热控制循环n 型汽包 炉 ,采用全钢构架和 全悬吊结构,累 计 运 行 5 万 多 h 额定负荷时再热蒸 汽入口压力为3.73 M P a ,出口温度为541 °C 。

低温再热器2 次泄漏事故基本情况见表1。

2 割管检查情况

#4 锅炉发生屏式再热器和墙式再热器泄漏后 为了彻底查清#4锅 炉 及 同期投运的#5锅炉再热 器 、过热器运行状况,分 析 泄 漏 原 因 ,以便采取相应 处 理 方 案 和 防 范 措 施 ,分 别 利 用 机 组 停 运 机 会 对

收 稿 日 期 :017 - 06 - 23;修回日 期 :2017 - 08 - 01

文 献 标 志 码 :B

文章编号:1674 - 1951 (2017)08 -0032 - 04

〇 引言

近几年来,受我国火力发电装机规模快速增长和 电力结构、经 济 因 素 等 的 影 响 ,火 电 机 组 调 停 次 数 和 机组备用时间显著增加。做好锅炉运行和停运期间 的受热面保护,防止因各种形式腐蚀而造成机组泄漏 停机 ,成为火力发电厂金属化学监督的重要内容。

沉 积 物 检 测 、金 相 及 机 械 性 能 分 析 报 告 ,从 化 学 水 处 理 和 启 、停 炉 运 行 操 作 等 方 面 人 手 ,分 析 了 低 温 再 热 器 产 生 腐 蚀 的 原

因 ,提出了现场处理方案和针对性防腐措施。

关 键 词 :亚临界锅炉;低温再热器;内壁腐蚀;泄漏

中图分类号:T K 224. 9

低温再热器磨损原因分析及防磨措施

低温再热器磨损原因分析及防磨防爆措施丁宇峰华能国际电力股份有限公司长兴电厂摘要低温再热器管子磨损超标、爆管泄漏在燃煤锅炉中是比较常见的锅炉受热面重大缺陷。

特别是采用蒸汽吹灰的低温再热器,在吹灰通道范围内,其中管夹卡件部位以及水平段管子区域的吹损尤为严重。

这些区域,空间狭小、管排结构紧凑、管距小、水平布置的受热面集中等等。

那么低温再热器作为尾部受热面的检查重点之一,如果检查不当造成漏检,检修处理不当造成缺陷应消未消,那么低温再热器爆管、甚至大面积换管都将是大概率事件。

关键词低温再热器飞灰磨损机械磨损蒸汽吹灰器吹损本文根据我厂锅炉本体专业于2008-2014年间在浙能长兴发电公司承接的各级计划检修中发现的低温再热器磨损,吹损的情况,以#3、#4锅炉为典型,分析原因,并从检修技术角度提出了部分解决方法。

以供今后在本体检修时作为参考。

1 设备概况浙能长兴发电有限公司现有4 台300MW 机组运行, #1-#4 锅炉均为北京巴威按引进的美国B&W公司RB锅炉技术标准设计制造,并符合美国ASME标准。

为亚临界参数、自然循环、一次中间再热、固态排渣、单炉膛单锅筒锅炉,露天戴帽布置。

设计燃料为淮南烟煤,采用正压直吹MPS中速磨系统,前后墙对冲燃烧方式。

低温再热器位于尾部竖井后部,低温再热器四个水平管组由管径为Φ60,壁厚为4.5、5,材质为20G和15CrMoG钢管组成,S1=112.5mm,4管圈并绕,沿炉宽布置122片,每个管组的管片下端焊有上支承,架在位于相应的前包墙和隔墙的下支承上,全部重量通过包墙管传递到前包墙、隔墙的上集箱。

装设16支长伸缩式吹灰枪。

设计防磨瓦尺寸:R32、材质:1Cr20Ni14Si2。

管夹:B&WB72120-96。

2 低温再热器磨损主因分析及检查对策低温再热器缺陷主要成因为:飞灰磨损、机械磨损、蒸汽吹灰器吹损等。

2.1 飞灰磨损对于燃煤锅炉来说,由于大量的灰粒流经尾部受热面,因此,这些受热面的磨损几乎是不可避免的。

电厂300MW锅炉低温再热器腐蚀原因

电厂300MW锅炉低温再热器腐蚀原因摘要300MW锅炉低温再热器初次被发现的腐蚀为背风面状坑斑点,分布有一定规律性。

电厂员工搜集了腐蚀斑点中物质进行化验,发现其中主要化学成分为Fe2(SO3)3。

本文从锅炉所烧的煤质入手,研究这种腐蚀的发生原理,并从机器检修及机器运作等方面来搜寻造成腐蚀的原因。

关键词电厂;低温再热器;腐蚀0 引言目前我国电厂普遍采用的3号锅炉型号为HG-1025/18.2-YM13 。

这是一种采用的是亚临界参数,配备300MW 的汽轮发电机组装置,单次中央再热,排放固态废渣的煤粉锅炉。

由于工业的大力发展。

导致煤炭资源紧张,运输能力也渐渐无法满足市场需求,一些电厂便开始掺加高硫含量煤一起燃烧,这种掺和煤较普通煤的热值高一些,但燃烧时会伴随5%以上的高硫份和30%以上的高灰份,这些成分对设备有极大腐蚀性,也不利于锅炉的日常运行[1]。

据观察研究,如果锅炉长时间燃烧这种混合煤,将会导致严重的锅炉结焦现象。

同时,因为高硫煤的长期大量燃烧,很容易使炉膛燃烧部分发生高温腐蚀,以及锅炉尾端受热区域被低温腐蚀。

1 腐蚀情况对被腐蚀锅炉进行详细检查后,发现3号锅炉的第3级和第4级低温再热器和省煤器背风面均已产生大面积的腐蚀斑点,多位于管壁,测量数据显示,一些腐蚀产生的管壁凹陷已有0.3mm~0.6mm,将现场搜集的腐蚀物样品进行化验,发现其中包含的主要物质是Fe2(SO3)3。

据工作人员介绍,3号锅炉在燃烧那些混合型高硫煤之前,其受热管从来没有出现过被腐蚀的情况。

由此可见,3号锅炉产生的大面积腐蚀现象,与锅炉燃煤中的高浓度硫含量有莫大关系。

当前所见的腐蚀类型可以断定为硫腐蚀。

2 硫腐蚀原理通常情况下,所燃煤的硫含量高而导致的腐蚀包括两种:高温腐蚀以及低温腐蚀。

烟气侧面的高温腐蚀普遍产生于燃烧面积内的水冷壁管以及高再、高过的受热面管[2]。

而低温腐蚀大多数发生于空预器、省煤器和后部的尾端烟道。

其中高温腐蚀又可以细分为纯粹气体性腐蚀和熔融盐酸性腐蚀两种类型。

锅炉低温再热器管路内壁腐蚀分析及防治

锅炉低温再热器管路内壁腐蚀分析及防治【摘要】本文对绥中发电公司两台800MW 机组出现的低温再热器管路内壁腐蚀问题的情况进行介绍,分析了产生腐蚀的原因;同时,介绍了腐蚀管路的现场处理措施和针对腐蚀原因所采取的防腐蚀措施,并经实践证明所采取的防腐措施效果明显,对电站锅炉防治低温再热器腐蚀问题有很好借鉴意义。

【关键词】低温再热器氧腐蚀停炉防腐0 引言火力发电厂的锅炉汽水管道、汽轮机、凝汽器、给水泵等都是受腐蚀影响比较严重的设备,溶解氧腐蚀是热力设备常见的一种腐蚀形式。

溶解氧腐蚀是指腐蚀微电池的阴极过程为溶解在溶液中的氧而发生还原反应(生成OH-或H2O)的一种腐蚀。

热力设备在安装、运行和停备期间都可能发生氧腐蚀,其中以锅炉在运行和停运期间的氧腐蚀最为严重。

对于低温段再热器,在现行的化学、金属监督规程中均没有作监督规定,目前各电厂在低温再热器监督方面存在一定的空白,本文针对绥中电厂低温再热器氧腐蚀问题,叙述了一些行之有效的措施和做法。

1 设备概况绥中发电公司一期工程是俄罗斯生产的ПП—2650—25—545KT 超临界中间再热直流锅炉,于2000 年投产运行,至发生腐蚀泄漏之日累计运行约8 万小时。

锅炉在炉膛上部及水平烟道沿烟气流向依次布置有:腮管、一级屏式过热器、二、三级屏式过热器、费斯顿Ⅰ、高温段过热器、费斯顿Ⅱ、高温段再热器和费斯顿Ⅲ,在对流竖井烟道内沿烟气流向依次布置有低温段再热器和省煤器。

低温再热器入口联箱ф377×20;材质12Cr1MoV;介质温度296℃,压力3.89MPa;低温再热器管路规格ф50×4;材质12Cr1MoV;介质温度372℃,压力:3.84MPa。

锅炉主要参数:额定蒸发量:2650t/h 再热蒸汽流量:2151.5t/h主蒸汽温度: 545℃主蒸汽压力: 25.01MPa再热器入口压力:3.86MPa 再热器入口温度: 283℃再热器出口压力:3.62MPa 再热器出口温度: 545℃给水温度:277℃排烟温度:134℃热风温度:320℃锅炉效率:92.3%3102 低温再热器管路腐蚀问题介绍2010 年4 月,绥电公司#1 锅炉竖井内部受热面泄漏,随后在#1 机组备用停运后,确认为A侧竖井前数第五个联箱、内侧墙数第13 排低再管路泄漏,割管后检查发现漏泄原因为管内壁腐蚀(图1、图2)。

火电厂锅炉“四管”防磨防爆检查重点部位与应对措施

技术改造火电厂锅炉“四管”防磨防爆检查重点部位与应对措施樊跃龙(晋控电力塔山发电山西有限公司,山西 大同 037001)摘 要:锅炉作为火电厂中重要的组成部分,其安全稳定运行对火电厂而言至关重要。

锅炉四管是指水冷壁、过热器、再热器、省煤器,由于运行过程中受到磨损、高温氧化腐蚀、超温运行、焊接质量缺陷等因素的影响,会导致四管发生泄漏现象,直接威胁到火电厂的安全运行。

该文主要阐述了火电厂在日常生产中对锅炉四管防磨防爆的检查方法,提出相应的处理措施,然后有针对性地采取预防泄漏的措施,降低锅炉四管泄漏的概率,为火电厂的安全运行创造良好的条件。

关键词:火电厂;锅炉四管;防磨防爆;泄漏;检查1前言锅炉的受热面是传热的重要载体。

它不仅需要承受高温和高压,而且还需要具有一定程度的耐磨性和耐腐蚀性。

锅炉的四管作为受热面的主要组成部分,会因恶劣的工作环境以及长期的高温高压运行而泄漏。

另外,锅炉的突然爆管事故对于发电厂的安全稳定发电非常严重。

高温腐蚀和侵蚀使管壁变薄。

在严重的情况下,会引起“四管”的泄漏,要加强对四个锅炉管的安全检查,分析故障原因,找出四个管泄漏的原因,然后制定有针对性的泄漏措施确保火力发电厂锅炉的运行安全。

2火电厂锅炉“四管”爆漏的原因2.1磨损在日常操作中,锅炉很容易磨损,锅炉管排的类型也不同。

经常看到粉煤灰磨损和机械磨损。

后轴的低温过热器和节能器区域,四角烟道走廊,出气管,吹灰器和入口门的位置经常遭受粉煤灰的磨损。

在运行过程中,锅炉管排将被管夹磨损。

这种磨损是机械磨损。

锅炉的四根管磨损并泄漏。

与其他管排相比,省煤器管排更致密,从而增加了烟气的流量。

如果炉子烟雾中有很多灰烬颗粒,或者锅炉启动时,由于管排较密且烟气流速高,粉煤没有完全燃烧,则灰烬颗粒会沿着用炉内的烟气流来节省煤。

在省煤器的末端,这会加剧省煤器的磨损程度。

通常情况下,低温过热器和低温再热器容易磨损。

2.2长期高温在正常情况下,火力发电厂中锅炉的高温会使锅炉受热面的温度过高。

低温再热器频繁爆管原因及防磨措施分析

《华中电力》第11卷第1期 1998年2月低温再热器频繁爆管原因及防磨措施分析江西省南昌发电厂 倪培林1 前 言南昌发电厂二期工程两台125MW机组(210和211号),配套的锅炉为上海锅炉厂生产的SG2420 13.732540 5402M416超高压一次中间再热锅炉,分别于1988年10月、1989年9月正式投产。

由于210、211号炉“四管”在设计、制造、安装上都存在一些先天不足的问题,发生“四管”泄漏爆破58次。

其中最为突出的是低温再热器频繁泄漏,它占整个“四管”泄漏率的33.3%,而泄漏的频发位置又集中在与后隔墙省煤器下集箱高度相同、距离很近的下组弯头部位,此区域泄漏又占低温再热器泄漏的54.6%,详见附表。

附表 1988~1989年低温再热器泄漏调查统计表序号事故原因事故次数累计次数累计率%1设计安装不合理99452飞灰磨损严重514703吹损317854防磨护瓦脱落218955管排不整1201002 原因分析在高温区的水冷壁管和过热器上,沉积粘结灰层,它可吸收灰粒的撞击功能,在这种情况下,一般不发生明显的磨损;同时在较高温度区域,灰粒正处于向软化阶段过渡,此时灰粒的硬度不高,磨损作用也很小。

在1100~1300K的低温区域,以及温度更低的区域,灰粒才具有磨损性,这与灰粒的成分有关。

因此,煤粉锅炉在省煤器、再热器处磨损最为严重。

锅炉低温区域受热面钢管被磨损时,灰粒撞击速度是影响金属磨损速度的主要因素。

磨损速度以单位时间内失去的金属厚度来表示,即E m=3.49×0.001C p v3.3式中 E m——钢管磨损速度,nm h;C p——烟气中石英灰粒的浓度,g m3;v——灰粒的撞击速度,m s。

由此可见,随着烟气速度的提高,灰粒对钢管的磨损程度与其速度的3.3次方成正比。

因此,降低通流部分烟速或局部烟速是降低受热面磨损的有效途径。

烟气中石英灰粒的浓度与所用煤的成分有关,上式中灰粒撞击角为Π 2弧度。

660MW锅炉低温再热器局部磨损原因分析及治理

660MW锅炉低温再热器局部磨损原因分析及治理摘要:现阶段社会和经济快速发展,人们对电力的需求量越来越大.。

近年来,各火力发电厂开始重视防磨工作,促使在“四管”泄漏事故中,低温再热器管壁的磨损泄漏量减少.。

但是,由于其长期运行或结构的不合理,出现了很多老化和磨损问题.。

基于这一现状,针对660MW 锅炉低温再热器局部磨损的原因分析进行分析,给出了一些解决措施,以供相关人员参考.。

关键词:锅炉;低温再热器;局部磨损;原因分析;措施引言:再热器是大容量高参数发电机组为提高热效率而增加的设备.。

蒸汽在汽轮机内做功后,压力和温度大大降低,送入再热器加热,提高其温度,增加其内能后,返回汽轮机的低压段再做功.。

再热器一般与過热器交叉布置在烟道的高温区.。

低温再热器在长期运行后,管道容易发生破裂泄漏,受热表面的局部磨损是造成该现象的主要原因.。

破坏的危害短期内不会显现,但累积到一定程度后,会引起受热表面的频繁泄漏,从而危及到整个设备的安全,并造成重大的经济损失.。

其磨损是一个长期的、发展的過程.。

因此,深入探讨低温再热器局部磨损的成因,并提出相应的防治对策,就显得十分必要和迫切.。

一、磨损的机理(一)固有设计布置特性影响660Mw机组锅炉采用“π”型结构,在尾部烟道的后方设置有一个低温再热器,當烟尘从水平烟道流入对流竖井时,经過90度的转向,灰粒在离心力的作用下聚集到低再回路,尤其是大颗粒几乎都进入了低再回路,造成了严重的磨损.。

同时,该区段烟气温度偏低,飞灰颗粒坚硬,也是磨损严重的原因.。

(二)煤质严重偏离设计值若采用北方混合煤(Q d=23623kJ/kg,A d=19.82%),但实际燃烧用煤未到设计要求,入炉煤Q d一般在20000kJ/kg左右,最低时在13000kJ/kg以下,Ad最高时为55%左右.。

在使用劣质煤时,飞灰的含量会增加,使实际烟速大大超過设计值,并呈几何倍数增加,在此条件下,煤性与炉性不能相容,磨损会对受热面造成致命的伤害.。

火电厂末级再热器管磨损原因分析及治理 精品

( 4 ) 对磨 损点较为 密集 区域 或补焊后 的管排 ,割

除原有的下三层定位板更换为新型波形定位卡。

( 5 ) 由于末级再热管的材质分别为T 9 1 、1 2 C r l Mo V,

在补焊过程中必须严格执行合金钢焊接工艺流程 。 ( 6 ) 焊接全过程应注意如下事项

⑨ 焊接 焊缝外 观 自检 合格后 ,由热处理 工立即

工作环境烟温较高、管内蒸汽温度高 、压力低 、比容

大 、流动阻力大 、对流换热 系数小 、传热性能差 、对

热偏差敏感 ,故管壁 工作温度也很高 。因此 ,相对而

言 ,再热器比过热器工作条件更为 恶劣 。

在四管防磨防爆检查过程 中,必须做到全面细致 才能发现其潜在的隐患 ,尤其是本次末级再热器管排

气走廊” ,加剧 了该区域的磨损 。 ( 3 ) 管子的固有高频振 动

管子运行 中的固有高频振动加剧 了管子磨损 。

由上表可以看 出,宁海 电厂锅炉末级再热 器管与 梳形 定位 板之 间的磨损 现状 :磨 损 范 围大 ,磨 损 点

4 治理措施

针对 宁海 电厂4 台机组锅炉 末级再 热器管夹磨 损

位未 出现任何磨损现象 ,治理后效果 良好 。后期将利

用停机检修机会逐步完成末级再热器全部管卡 的更换 工作 ,以彻底消除末级再热 器因此而带来的隐患 ,保 证锅炉设备的安全稳定运行。

⑤ 钨极材料选用符合GB 4 1 9 1 规定的铈钨极 ,牌

号为Wc e . 2 0 ,直径为①2 . 5 mm。 ⑥ 焊接施 工过 程包括焊 前预热 、施焊 、热处理 和检验四个重要 工序 。本道工序符合要 求后方可进行

6 结束语

低温过热器磨损原因及分析

低温过热器磨损原因及分析摘要】本文根据在1号机组C级检修期间发现的低温过热器磨损、吹损情况,分析原因,并从运行角度提出部分解决方法。

【关键词】低温过热器;管材工艺;运行工况1 引言低温过热器管子磨损超标、爆管泄露在燃煤锅炉中是比较常见的锅炉受热面重大缺陷。

本次1号机组C级检修运行部抽调专人进行1号炉低温过热器防磨防爆排查工作。

摸排检查期间对低温过热器所有管排统一编号,利用倒链等专业检修工具将管排间拉出检修空间,对轻微磨损的部位加装防磨瓦,磨损严重的部位经测厚仪测厚确认超标后进行更换。

摸排检查工作历时1个月,低温过热器换管(包括直管弯管)共计335根,可见1号炉低过管排磨损相当严重。

2设备概况我公司锅炉是由东锅生产的亚临界一次中间再热汽包炉,单炉膛П型全钢架悬吊露天布置,固态排渣。

低温过热器位于后竖井的后烟道内,分为水平段和垂直段,管子规格?57×6,材质有SA-210C、15 CrMoG,采用5根管绕制,沿烟道宽度方向布置98排,S1=130,S2=114,顺列逆流布置,水平段共分成四个管组,每组间留有一定的检修空间。

下一组水平段材料为SA-210C,二、三、四组水平段材料为15 CrMoG,低过水平段通过固定块保证管子的纵向节距。

低过水平段的载荷由省煤器吊承受。

低过出口垂直段沿烟道宽度98排,S1=130,S2=114。

低过垂直段的为15CrMoG。

低过垂直段通过带状管夹保证管子的纵向节距。

为保证传热,低过两侧安装有吹灰器,便于及时清理积灰。

3 低温过热器磨损原因低温过热器磨损的原因,可从管材工艺性能和运行工况两方面进行分析。

3.1低温过热器管材工艺性能我厂锅炉额定参数为17.5MPa、541/541℃额定负荷下低温过热器的出口温度为396℃,按照规定,对过热器管的材料要求,“具有足够高的蠕变强度、持久强度和持久塑性,并在高温、长期运行过程中,具有相对稳定的组织和性能。

对于合金钢管,在整个使用期内,外径蠕变变形量不应大于2.5%;对于碳素钢管,不应大于3.5%;具有高的抗氧化性能,所用材料应属1级完全抗氧化性材料,具有良好的冷、热加工工艺性能和焊接性能”。

燃煤锅炉尾部低温受热面异常磨损分析及对策

燃煤锅炉尾部低温受热面异常磨损分析及对策发布时间:2021-09-17T02:53:58.361Z 来源:《科学与技术》2021年14期第5月作者:孔祥添[导读] 本文针对某火电厂尾部低温受热面发生的大面积异常磨损现象进行分析,并由此提出了对于大型燃煤锅炉尾部低温受热面短期和长期的治理对策。

孔祥添(大唐河北发电有限公司马头热电分公司河北,邯郸 056044)摘要:本文针对某火电厂尾部低温受热面发生的大面积异常磨损现象进行分析,并由此提出了对于大型燃煤锅炉尾部低温受热面短期和长期的治理对策。

目前火电厂燃煤锅炉受热面的防磨技术已普遍成熟,但对于一些非常规原因引起的磨损,仅通过设备治理仍然比较困难,需从多方面入手进行治理。

关键词:尾部受热面;防磨防爆;磨损泄漏;燃煤锅炉1 概述某机组锅炉为DG1025/17.4-Ⅱ12型、亚临界参数、四角切圆燃烧、自然循环、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置、全钢构架的∏型汽包炉。

该机组近几年锅炉受热面情况均良好,持续6年未发生泄漏缺陷。

某日,运行人员发现除氧器补水量较同工况偏高约20t/h,检查发现锅炉右侧低温再热器第一组与第二组人孔门处响声异常,判断低温再热器泄漏,立即申请停运。

对低温再热器处进行检查发现炉右边排管靠近中隔墙处发生大面积泄漏,泄漏管多达18处,磨损超标管5处。

2 尾部受热面磨损分析该机组于2010年投入运行,因原始低温再热器蛇形管组设计制造及基建安装等因素,对管束的平整度、节距等精度约束不够,导致形成“烟气走廊”而产生的飞灰磨损无法克服,且低温再热器受热面设计偏小,再热汽温年平均较设计值低10℃左右,于2013年对低温再热器进行了改造,将蛇形管排整体进行更换,并增加驼峰受热面,以提高再热汽温。

检查泄漏点情况。

低温再热器炉右方向数第8排上数第12根后弯头泄漏点附近管材磨损平整、光滑,爆口边缘锋利,爆口外翻为菱形破口,其他管段泄漏点附近均存在凹坑状吹损痕迹,确认该位置爆口为原始泄漏点;原始泄漏点高压蒸汽向左侧偏上部吹损第8排上数第11根低再弯头管,第11根管被吹损泄漏后,开始向周边扩散吹损,随着时间的推移,造成周边低再管排及中隔墙过热器吹损泄漏。

超临界火电机组锅炉承压部件损伤的原因分析及预防措施

超临界火电机组锅炉承压部件损伤的原因分析及预防措施超临界火电机组锅炉的承压部件在运行期间长期经受高温高压、腐蚀磨损等极端条件的考验,容易失效;承压部件损伤失效,将会产生安全隐患、甚至危及人身安全,影响企业的正常生产和运营.。

该文从锅炉承压部件因原材料、磨损、管壁过热、管道腐蚀、膨胀受阻等原因进行分析,探讨了锅炉建设、管理制度、安全意识以及定期排查等角度预防锅炉承压部件损伤的措施.。

关键词:承压部件损伤原因分析超临界锅炉预防措施在火电厂运行过程中,锅炉承压部件发生爆漏等问题,是火电厂机组强行停止运行的主因,并且在锅炉机组停止运行总数量中约占82%,总时间中约占78%,所以合理运用锅炉承压部件损伤的预防措施,对火电厂的经济效益有明显作用.。

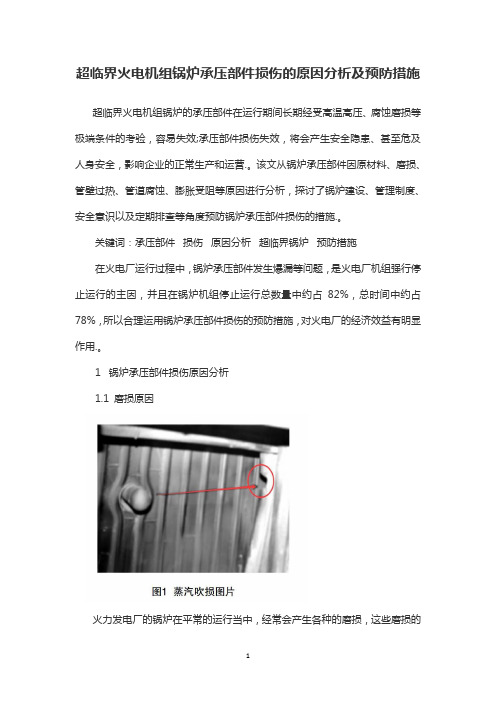

1 锅炉承压部件损伤原因分析1.1 磨损原因火力发电厂的锅炉在平常的运行当中,经常会产生各种的磨损,这些磨损的类别主要分为飞灰磨损、机械磨损、蒸汽吹损.。

飞灰磨损的区域主要在后竖井低温过热器、省煤器、死角烟气走廊、人孔门等部位,蒸汽吹损区域主要在吹灰器周围,如图1所示(蒸汽吹损图片).。

机械磨损的区域主要在炉膛水冷壁冷灰半落渣口,如图2所示.。

在省煤器和低温过热器、低温再热器这3个设备的尾部受热区域,以及喷燃器喷火嘴区域的水冷壁管道,因为烟气的温度相对比较低,相对比较容易出现磨损现象,从而发生管道磨损减薄爆漏.。

省煤器中的管道排列非常密集,而且弯头多,所以省煤器中的烟气通过速度较高.。

在这个情况下,如果烟气中煤灰颗粒比较多,或者在锅炉刚刚启动的时候,因为煤粉没有经过充分燃烧,会使带有大量煤灰颗粒的烟气集中流向省煤器,造成省煤器的磨损更加剧烈.。

一般情况下,这种磨损是集中在低温过热器、低温再热器的部位.。

1.2 管壁过热原因一般情况下,管屏因高温气流受热,若是不能有效、及时地进行冷却,那么在管道运行过程中出现管壁温度超过设计温度,或者管屏超温运行时间超过预设时间,就会发生超温失效损坏,这种损坏被称为过热失效.。

某发电厂2号炉低温再热器管失效原因分析与整改建议

某发电厂2号炉低温再热器管失效原因分析与整改建议1.概述4月18日,某厂2号炉低温再热器管泄露报警。

经现场检查,发现低温再热器出口第14屏第1根管子从第一道安装焊口处断裂,第9根管子从第一道安装焊口处开裂泄露。

低温再热器出口管材质12Cr1MoVG,规格φ67 mm×4.5 mm,于前一年10月安装完成,焊接工艺上有预热要求。

公司组织技术人员对2号炉低温再热器管失效的原因进行分析。

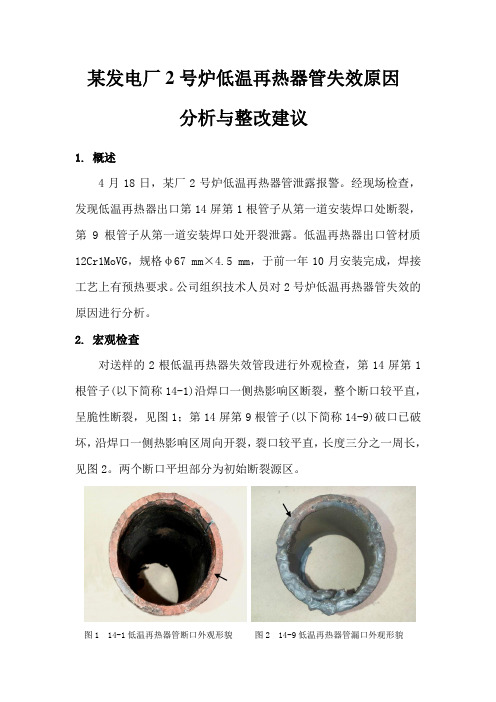

2.宏观检查对送样的2根低温再热器失效管段进行外观检查,第14屏第1根管子(以下简称14-1)沿焊口一侧热影响区断裂,整个断口较平直,呈脆性断裂,见图1;第14屏第9根管子(以下简称14-9)破口已破坏,沿焊口一侧热影响区周向开裂,裂口较平直,长度三分之一周长,见图2。

两个断口平坦部分为初始断裂源区。

图1 14-1低温再热器管断口外观形貌图2 14-9低温再热器管漏口外观形貌3.光谱检测为确定失效管子材质是否与设计材质相符,对14-1和14-9两根送样管段的母材、焊缝分别进行光谱检测。

母材光谱分析结果均与设计钢号12Cr1MoVG相符,焊缝分析结果与R31焊丝相符,检测结果见表3。

表3 检测结果 (%)4.硬度检测采用HB-3000布氏硬度计,对断裂的14-1和开裂的14-9两段送样管不同部位进行布氏硬度检测,焊缝、热影响区硬度值偏高,检验结果见表4。

由于送样管段现场截取存在问题,布氏硬度检测得出的焊缝、热影响区硬度可能存在误差,必要时,建议对焊缝、热影响区进行显微硬度检测。

表4 硬度检测结果(HBW)5.金相检验为了解2号炉低温再热器失效管子的金相组织状况,对14-1和14-9两根送样管段的母材、热影响区及焊缝等部位取样进行金相试验。

采用4%硝酸酒精溶液侵蚀,Union Versamet-2金相显微镜进行金相组织观察。

(1)14-1管段盖面焊层焊缝金相组织:铁素体+贝氏体,组织粗大;熔合区金相组织未见异常;两侧过热区金相组织粗大,存在马氏体位向,有沿晶裂纹。