基于DCS丁醇塔精馏系统控制系统

精馏塔控制系统设计

精馏塔控制系统设计精馏塔控制系统是指用于控制精馏装置运行的自动化系统。

精馏塔是化工过程中常用的一种分离设备,用于将混合物按照不同组分进行分离,并获得精馏产品。

精馏塔控制系统设计的目标是实现对塔内温度、压力、流量等参数的自动调节,以保持塔的稳定运行和达到设定的产品品质和产量要求。

1.系统的安全性:由于精馏塔操作涉及到高温高压的条件,系统的安全性是首要考虑因素。

安全系统应该能及时发现并处理可能的危险情况,如超压、超温等,确保塔内的操作条件始终处于安全范围内。

2.过程控制策略:根据塔的物料性质和操作要求,设计合理的控制策略。

常见的控制策略包括温度控制、压力控制、流量控制等。

需要根据塔内的反应动力学特性和传热传质特性来优化控制策略,比如采用多变量控制或者模型预测控制等。

3.仪表设备选型:根据控制策略选择合适的仪表设备,如温度传感器、压力传感器、流量计等。

仪表设备应具有高精度、稳定性好和耐高温高压等特点,以满足精馏塔操作的要求。

4.控制系统架构设计:根据控制策略和仪表设备的选择,设计控制系统的架构。

控制系统通常包括传感器、执行器、控制器和通信网络等部分。

传感器用于测量塔内的物理参数,执行器用于调节塔内的操作条件,控制器用于处理传感器的测量信号并确定下一步的控制策略,通信网络用于传输和共享数据。

5.监控系统设计:精馏塔的操作过程需要实时监控,及时发现和处理异常情况。

监控系统应能对塔内各项参数进行实时显示和记录,并提供报警、故障诊断和数据分析等功能。

监控系统可以采用人机界面、数据采集系统、故障诊断系统等多种形式。

在精馏塔控制系统的设计中,需要充分考虑各种可能的操作变量、工艺的稳定性、产量和能耗等方面的要求。

通过合理的控制系统设计,可以实现对精馏塔的准确控制,提高产品质量和产量,降低能耗和运行成本。

精馏塔的控制方案的整体控制结构流程图各系统名称

精馏塔的控制方案的整体控制结构流程图各系统名称

精馏塔的控制方案的整体控制结构流程图包括以下系统:

1. 控制系统:负责监控和调节整个精馏塔的操作,保证其稳定运行。

2. 进料系统:负责将混合物进料到精馏塔中,控制进料的流量和温度。

3. 馏分收集系统:负责收集馏分,控制各组分的收集量和纯度。

4. 冷凝器系统:负责冷却蒸汽,将其转化为液态馏分。

5. 蒸汽系统:负责供应蒸汽,控制蒸汽流量和温度。

6. 排放系统:负责排放废气和废液。

整体流程图中,这些系统相互连接,构成一个完整的控制系统。

具体的流程图可以根据不同的精馏塔结构和生产需求而有所不同。

精馏塔物料平衡控制DCS系统设计

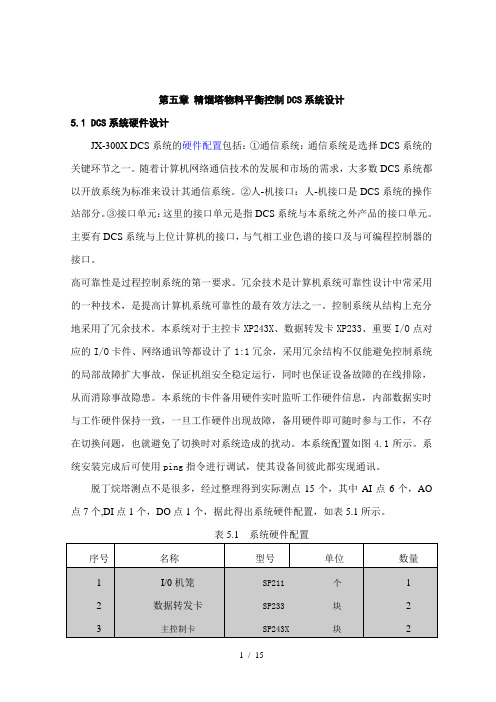

第五章精馏塔物料平衡控制DCS系统设计5.1 DCS系统硬件设计JX-300X DCS系统的硬件配置包括:①通信系统:通信系统是选择DCS系统的关键环节之一。

随着计算机网络通信技术的发展和市场的需求,大多数DCS系统都以开放系统为标准来设计其通信系统。

②人-机接口:人-机接口是DCS系统的操作站部分。

③接口单元:这里的接口单元是指DCS系统与本系统之外产品的接口单元。

主要有DCS系统与上位计算机的接口,与气相工业色谱的接口及与可编程控制器的接口。

高可靠性是过程控制系统的第一要求。

冗余技术是计算机系统可靠性设计中常采用的一种技术,是提高计算机系统可靠性的最有效方法之一。

控制系统从结构上充分地采用了冗余技术。

本系统对于主控卡XP243X、数据转发卡XP233、重要I/O点对应的I/O卡件、网络通讯等都设计了1:1冗余,采用冗余结构不仅能避免控制系统的局部故障扩大事故,保证机组安全稳定运行,同时也保证设备故障的在线排除,从而消除事故隐患。

本系统的卡件备用硬件实时监听工作硬件信息,内部数据实时与工作硬件保持一致,一旦工作硬件出现故障,备用硬件即可随时参与工作,不存在切换问题,也就避免了切换时对系统造成的扰动。

本系统配置如图4.1所示。

系统安装完成后可使用ping指令进行调试,使其设备间彼此都实现通讯。

脱丁烷塔测点不是很多,经过整理得到实际测点15个,其中AI点6个,AO 点7个,DI点1个,DO点1个,据此得出系统硬件配置,如表5.1所示。

表5.1 系统硬件配置5.2 DCS系统的组态设计5.2.1 I/O组态确定了系统的硬件配置,这样可以开始进行主机设置。

该系统测点较少,需要一个控制站,一个操作站、工程师站,分别命名为OS130、ES130。

图5.1 主机设置主机设置完成以后,可以进行控制站的I/O 组态,I/O 组态主要包括下面的一些内容:1. 数据转发卡设置2. I/O 卡件设置3. 信号点设置数据转发卡组态是对某一控制站内部的数据转发卡在SBUS-S2 网络上的地址以及卡件的冗余情况等参数进行组态。

精馏塔dcs分散控制系统简介

精馏塔DCS分散控制系统简介一、分散控制系统功能与特点1.集散控制系统功能DCS,〔Distributed Control System〕分散控制系统的简称,国内一般习惯称之为集散控制系统,集散控制系统由计算机技术、信号处理技术、测量控制技术、通信网络技术和人机接口技术开展浸透产生。

其本质是利用计算机技术对消费过程进展集中监视、操作、管理和分散控制。

管理的集中性和控制的分散性构成了集散控制系统的主体。

2.集散控制系统特点〔1〕自主性。

系统上各工作站是通过网络接口连接起来,各工作站独立自主地完成分配给自己的规定任务,如数据采集、处理、计算、监视操作和控制等。

系统各工作站都采用最新技术的微计算机,存储容量易于扩大,配套软件功能齐全,是一个可以独立运行的高可靠性子系统,而且可以随着微处理器的开展而更新换代。

它的控制功能齐全,控制算法丰富,集反响控制、顺序控制和批量控制于一体,还可以实现模糊控制、优化控制等先进的控制算法。

〔2〕协调性。

各工作站之间通过通信网络传送各种信息协调工作,以便完成控制系统的总体功能和优化处理,采用实时性、平安可靠的工业控制局部网络,使整个系统信息共享。

〔3〕可靠性。

高可靠性、高效率和高可用性是集散控制系统的生命力所在。

二、计算控制系统硬件构成硬件积木化、软件模块化、控制组态化和通信网络化。

1.现场控制站主要设备〔1〕机柜。

〔2〕电源。

〔3〕控制计算机。

一般由CPU、存储器、总线、输入/输出通道等根本局部组成。

2.操作站主要设备〔1〕操作台。

〔2〕主机设备。

〔3〕外存设备。

〔4〕显示设备。

〔5〕键盘。

三、集散控制系统软件技术1.控制软件现场控制站应具有数据采集、控制输出、自动控制和网络通信等功能。

要实现这些功能,现场控制站必须配置一个控制软件系统。

2.操作软件操作站要完成多种画面〔综观、分组、回路、趋势、报警、流程图、系统状态等〕的显示和操作、实时数据和历史数据的管理以及消费记录的打印输出,实现这些功能操作站必须配置实时多任务操作系统和数据库管理。

论文开题:实验室精馏塔的计算机集散控制系统(DCS)设计

大学本科毕业论文(设计)开题报告学院:信息科学与工程学院专业班级:08自动化课题名称实验室精馏塔的计算机集散控制系统(dcs)设计1、本课题的的研究目的和意义:精馏塔是现代炼油、化工生产中应用最广泛的分离设备,通常决定了这些工业过程的产品质量和生产能力。

精馏过程是一个很复杂的操作过程,其控制要求大多较高,在一般的精馏过程自动控制中,如果仅从局部的单个控制回路着手来改善一个塔的控制质量,几乎都会遇到难以克服的困难。

因此要从塔的整体控制方案上进行深入细致的研究。

因此,如果能从过程控制的角度出发来改善塔的操作,达到改进产品质量,增加目标产品收率及降低能耗等诸目标的一个乃至全部,将可为企业带来可观的经济效益。

同时,这样一个典型的装置也是教学实。

方便有效的实现酒精提纯。

具体内容如下:1) 熟悉实验装置系统工作原理,了解精馏过程。

2) 掌握在dcs控制系统下组态对实验设备的控制与数据采集及监控,实现上位机与下位机的通讯。

3) 通过dcs系统控制精馏塔塔釜、塔板、塔顶的温度,进料流量、冷凝液流量控制,各个储液罐液位的控制。

4) 采用酒精比溶剂或者色谱的方法对提纯后的酒精进行检测,对比与常规控制在同样条件下的浓度,是否有所提高。

5) 分析实验结果是否达到实验预期目的,重复实验,获取最佳实验数据。

实验成果以论文的形式叙述,主要内容包括研究目的和意义、方案论证、具体实现步骤、实验结果分析与总结、遇到问题的解决方法及心得等。

4、拟解决的关键问题:本课题的关键问题是上位机(计算机)与下位机(实验设备)的通讯连接及酒精浓度的检测。

解决方案:上位机与下位机通讯可以利用组态软件定义板卡类设备通过现场总线与下位机板卡相连接,通讯地址一一对应,实现两者之间的连接;也可以通过网卡利用ip地址通过现场总线实现两者之间的连接。

对于酒精浓度的检测,可以采用酒精比溶剂或者色谱的方法进行检测,尽管相对于在线检测会存在一定的误差,但是误差是在允许的范围内,因此,该检测方法具有使用价值。

推荐-精馏装置DCS组态控制系统设计课程设计书1 精品

洛阳理工学院过程控制工程课程设计说明书设计题目精馏装置DCS控制系统设计系部电气工程与自动化系专业自动化班级 B120439学号 B12043927姓名鹿卫超指导教师赵旎20XX年 11月14 日摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用PID控制系统能有效地去除蒸汽压强的波动对温度的影响。

关键词:精馏温度PID控制目录2.2.2.单回路控制系统的选用原则2.3精馏塔精馏段温度控制系统设计方案错误!未定义书签。

2.3.1.精馏塔精馏段被控变量的选择 72.3.2.精馏段温度控制系统温度检测点选择 8一精馏装置的工作原理1 精馏装置的概述(1)精馏的简介精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

它是依据精馏原理对液体进行分离,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组份(即沸点较低或饱和蒸汽压较高的组分)汽化。

经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离的目的,满足化工连续化生产的需要。

精馏塔塔釜温度控制的稳定与否直接决定了精馏塔的分离质量和分离效果,控制精馏塔的塔釜温度是保证产品高效分离,进一步得到高纯度产品的重要手段。

维持正常的塔釜温度,可以避免轻组分流失,提高物料的回收率,也可减少残余物料的污染作用。

影响精馏塔温度不稳定的因素主要是来自外界来的干扰(如进料流量,温度及成分等的变化对温度的影响)。

酒精生产DCS控制系统

酒精生产DCS控制系统简介蒸馏工段,无疑是酒精生产中最重要的一个环节。

为提高酒精生产的安全稳定,根据国家有关法规要求,我公司聘请山东济南金塔公司对酒精蒸馏系统进行了自动化改造,采用DCS控制系统,实现了酒精蒸馏系统控制自动化。

二、工艺检测点与工艺控制点的选择下面,以五塔差压蒸馏DCS控制系统为例,简要介绍一下工艺检测点和工艺控制点的选择。

DCS控制系统突破了仪表盘仪表数目上的限制,在工艺检测点和工艺控制点的选择上,可以更加灵活、方便,控制形式也更加多样。

1、公共部分1.1 蒸汽的控制:在传统的蒸馏操作中,讲究“一匀四稳”。

蒸汽压力稳,是保证酒精质量稳定的前提。

在五塔差压蒸馏DCS控制系统中,对蒸汽的压力、温度、流量进行测量,DCS控制系统根据测量值的变化作出计算,对蒸汽调节阀进行调控,达到稳定蒸汽压力的目的。

1.2循环水压力的控制:在酒精生产中,蒸馏冷凝器都是用循环水进行冷却。

在五塔差压蒸馏中,用水设备较多,为了稳定酒精质量、冷凝器不跑酒,在循环水的供应上,我们采取变频恒压供水工艺。

同时,在DCS控制系统上,我们设置了循环水温度和压力检测,并设置了上、下限报警。

1.3真空度的控制:五塔差压蒸馏中,粗塔、甲醇塔是在负压状态下工作的。

系统的负压状态,是由真空泵造成的,真空泵不断地抽走不凝气体,以维持系统的负压状态。

为了稳定系统的真空度,保证各塔独立的负压状态,稳定操作环境,在真空泵进气口设置了进空气调节阀。

DCS控制系统根据真空度测量值的变化作出计算,对进空气调节阀的开度进行调控,以保证真空度稳定。

2、粗馏塔系统2.1粗馏塔进醪量控制:在五塔差压蒸馏系统中,维持粗馏塔进醪量的稳定,是保持五塔系统物料平衡的先决条件。

粗塔进醪量的控制方案,我们选择了进醪泵的变频控制方案。

在粗塔进醪管道上,安装有电磁流量计,可以检测出进醪流量的变化值。

DCS控制系统根据流量变化结果作出计算,对变频器进行控制,调整变频器的输出频率,改变进醪泵电机的转变,从而改变粗塔进醪泵的输出醪量,保持粗塔进醪量的稳定。

实验二说明书 精馏过程DCS控制组态

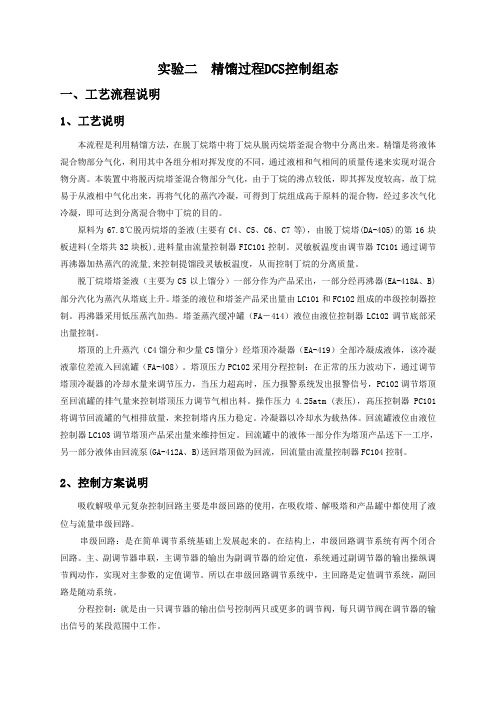

实验二精馏过程DCS控制组态一、工艺流程说明1、工艺说明本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

再沸器采用低压蒸汽加热。

塔釜蒸汽缓冲罐(FA-414)液位由液位控制器LC102调节底部采出量控制。

塔顶的上升蒸汽(C4馏分和少量C5馏分)经塔顶冷凝器(EA-419)全部冷凝成液体,该冷凝液靠位差流入回流罐(FA-408)。

塔顶压力PC102采用分程控制:在正常的压力波动下,通过调节塔顶冷凝器的冷却水量来调节压力,当压力超高时,压力报警系统发出报警信号,PC102调节塔顶至回流罐的排气量来控制塔顶压力调节气相出料。

操作压力 4.25atm (表压),高压控制器PC101将调节回流罐的气相排放量,来控制塔内压力稳定。

冷凝器以冷却水为载热体。

回流罐液位由液位控制器LC103调节塔顶产品采出量来维持恒定。

回流罐中的液体一部分作为塔顶产品送下一工序,另一部分液体由回流泵(GA-412A、B)送回塔顶做为回流,回流量由流量控制器FC104控制。

精馏塔控制系统

精馏塔的控制目标是:在保证产品质量合格的前提下,使塔的回收率最高、能耗最低,即使总收益最大,成本最小。

精馏过程是在一定约束条件下进行的。因此,精馏塔的控制要求可从质量指标、产品产量、能量消耗和约束条件四方面考虑设置必要的控制系统。

⑴、产品质量控制

精馏塔的产品质量是指塔顶或塔底产品的纯度。通常,满足一端的产品质量,即塔顶(或塔底)产品达到规定纯度,而另一端产品的纯度维持在规定范围内。

(3)冷凝器:它的作用是使塔顶蒸汽冷凝,以其部分冷凝液作为回流,以建立塔板间的内部回流,其作部分即为塔顶产品。

精馏塔都采取中部进料,进料板把全塔分成二段:进料板以上叫做精馏段;进料板以下称提馏段。在精馏段,上升蒸汽中的高沸点组分转变成液体,液体中的低沸点组分转变成蒸汽,完成上升蒸气低沸点组分的精制。在提馏段,下降液体中的低沸点组分转变成蒸汽,蒸汽中的高沸点组分转变成液体,完成下降液体高沸点组分的提浓。

⑤、连续精馏:多用于大批量工业生产中。

⑥、常压蒸馏:蒸馏在常压下进行。

⑦、减压蒸馏:常压下物系沸点较高或热敏性物质不能承受高温的情况

⑧、加压蒸馏:常压下为气体的物系精馏分离,加压提高混合物的沸点

⑨、多组分精馏:例如原油的分离。

⑩、双组分精馏:如乙醇-水体系,苯-甲苯体系等。

2、精馏-1所示:

⑵、物料平衡控制

进出物料平衡,即塔顶、塔底采出量应和进料量相平衡,维持塔的正常平稳操作,以及上下工序的协调工作。物料平衡的控制是以冷凝液罐(回流罐)与塔釜液位一定(介于规定的上、下限之间)为控制目标的。

⑶、能量平衡控制

输入、输出能量应平衡,使塔内操作压力维持稳定。

⑷、约束条件

精馏过程是复杂传质传热过程。为了满足稳定和安全运行,必须使某些参数限制在约束条件之内。常用的限制条件有液泛限、漏液限、操作压力限和临界温度限等。

精馏装置DCS控制系统及评分软件升级改造方案

工艺与设备2019·13103当代化工研究Modern Chemical Research上接第102页下转第104页精馏装置DCS 控制系统及评分软件升级改造方案*徐志勤(山东化工技师学院 山东 277500)摘要:原精馏装置DCS控制系统及其周边设施的老化,旧技术和硬件正在逐步淘汰,所以需要对DCS控制系统的技术、标准和系统硬件进行升级。

由于DCS系统的基本特性所决定,其基本整体结构变化不大,但FB-3000μCS过程控制系统针对我们所应用的系统类型进行了特别设计,提供了优化的DCS解决方案。

关键词:DCS控制系统;精馏装置;优化的DCS解决方案中图分类号:TQ 文献标识码:ADCS Control System and Grading Software Upgrade and ReformScheme of Distillation UnitXu Zhiqin(Shandong Chemical Technician College, Shandong, 277500)Abstract :With the aging of DCS control system and its surrounding facilities in the original distillation unit, the old technology and hardwareare being phased out, so the technology, standard and system hardware of DCS control system need to be upgraded. Because of the basic characteristics of DCS system, the basic overall structure of FB- system has not changed much, but the FB- 3000 μ CS process control system is specially designed for the type of system we apply, and an optimized DCS solution is provided.Key words :DCS control system ;distillation unit ;optimized DCS solution作过程中难以获得职业成就感,这样很多职业院校的学生在选择专业时往往排斥化工类专业,造成现在招生难的局面,人才培养数量急剧萎缩。

基于DCS的溶剂蒸馏过程控制系统

基于DCS的溶剂蒸馏过程控制系统是工业生产中常用的自动化控制系统之一,用于监测、控制和优化溶剂蒸馏过程。

溶剂蒸馏是一种重要的化工分离工艺,通过控制系统实现对溶剂蒸馏过程的精确调节,可以提高生产效率、降低能耗成本,确保产品质量稳定。

下面将介绍基于DCS的溶剂蒸馏过程控制系统的主要功能、特点以及在工业生产中的应用。

在溶剂蒸馏过程中,控制系统通过采集传感器数据、实时监测关键参数,并根据设定的控制策略进行自动调节,确保溶剂蒸馏过程的稳定运行。

基于DCS的溶剂蒸馏过程控制系统可以实现以下功能:1. 实时监测:系统实时监测溶剂蒸馏过程中的温度、压力、液位等参数,保证生产过程处于安全状态。

2. 控制调节:根据设定的控制算法,自动调节加热、冷却、进料、排放等操作,控制溶剂蒸馏过程的各项参数。

3. 数据记录:记录生产过程中的关键数据,为生产数据分析、优化提供依据。

4. 报警处理:系统监测到异常情况时,及时发出报警信息,通知操作人员采取相应措施,确保生产安全。

5. 远程监控:支持远程监控和操作,提高生产管理的便捷性和灵活性。

基于DCS的溶剂蒸馏过程控制系统具有以下特点:1. 高度自动化:实现对溶剂蒸馏过程的自动控制和调节,减少人工干预,提高生产效率。

2. 稳定可靠:系统采用先进的控制算法和优化策略,确保生产过程稳定运行,产品质量稳定。

3. 灵活性强:支持多种工艺参数配置和控制模式切换,适应不同生产需求。

4. 数据统计分析:系统能够对生产数据进行统计分析,为生产过程优化提供支持。

基于DCS的溶剂蒸馏过程控制系统在化工、制药、食品等领域广泛应用,可以提高生产效率、降低生产成本,保证产品质量稳定。

通过系统监控、智能控制和数据分析,基于DCS的溶剂蒸馏过程控制系统为工业企业提供了一种高效、可靠的生产管理手段,促进了工业生产的现代化和智能化发展。

基于DCS丁醇塔精馏系统控制系统

摘要 (I)第1章绪论 (1)1.1 课题研究的目的和意义 (1)1.2 本课题的主要研究内容 (2)第2章工艺过程分析 (3)2.1 精馏系统工艺过程分析 (3)2.1.1 工艺流程简介 (3)第 3章控制系统设计 63.1精馏系统控制方案设计 (6)第4章控制系统设计 (8)4.1 精馏控制系统设计 (12)4.3DCS系统选型 (15)4.3.1 DCS系统概述 (15)4.3.1.1 DCS系统的结构与特点 (16)4.3.1.3 DCS通讯网络 (19)4.3.2 JX-300X系统简介 (20)4.3.2.1 JX-300X系统概述 (20)4.3.2.2 JX-300X DCS系统整体结构 (21)4.3.2.3 JX-300X DCS系统设计 (22)4.3.2.3 JX-300X DCS系统软件 (25)4.4 测控仪表选型 (26)4.5 执行机构选型 (34)第5章控制系统在DCS中的实现 (36)5.1 控制站组态 (38)第6章结束语 (41)摘要本设计是利用DCS实现丁醇塔精馏及吸收系统的过程控制、过程监视、过程操作、数据收集、数据处理、数据存储、报警等功能。

从而将计算机操作、管理与生产过程密切结合,实现丁醇塔精馏的安全、平稳生产,以达到增加产量、提高产品质量的目的。

论文中阐述了丁醇塔精馏及吸收系统的工艺流程,据此详细分析了影响丁醇塔精馏及吸收系统的主要因素,针对精馏系统分别选择几个主要参数进行控制,根据物料平衡设计合理的控制方案,并绘画控制流程图。

依据系统设计,在DCS 系统中实现精馏系统的自动控制,即DCS的组态设计,本设计中采用JX-300X DCS 控制系统,其设计主要涉及系统选型、硬件组态设计,应用软件组态设计,以及实现监控画面显示、报警显示、趋势显示等功能。

用DCS实现丁醇塔精馏系统的控制与常规模拟仪表控制系统相比有许多优点,由于DCS系统具有技术先进、功能齐全、可靠性高和安全性好等特点,减少了控制仪表的故障,同时可以实现各种复杂控制和运算,不但节约能源,而且可以提高脱丁烷塔的产品质量和产量。

精馏塔PID控制系统简介

精馏塔PID控制系统简介一、PID控制系统单回路控制系统通常是指由一个检测元件及一个变送器、一个控制器、一个执行器、一个被控对象所组成的一个闭合回路的控制系统,又称简单控制系统或单参数控制系统。

单回路控制系统是所有过程控制系统中最简单、最基本、应用最广泛和最成熟的一种,约占控制回路的80%以上,适用于被控对象滞后时间较小、负荷和干扰变化不大、控制质量要求不很高的场合。

控制器在冶金、石油、化工、电力等各种工业生产中应用极为广泛。

要实现生产过程自动控制,无论是简单的控制系统,还是复杂的控制系统,控制器都是必不可少的。

控制器是工业生产过程自动控制系统中的一个重要组成部分。

它把来自检测仪表的信号进行综合,按照预定的规律去控制执行器的动作,使生产过程中的各种被控参数,如温度、压力、流量、液位、成分等符合生产工艺要求。

主要介绍在工业控制中有一定影响力的DDZ-Ⅲ型控制器的控制规律、构成原理和使用方法。

二、控制器的控制规律:在自动控制系统中,由于扰动作用的结果使被控参数偏离给定值,从而产生偏差,控制器将偏差信号按一定的数学关系,转换为控制作用,将输出作用于被控过程,以校正扰动作用所造成的影响。

被控参数能否回到给定值上,以怎样的途径、经过多长时间回到给定值上来,即控制过程的品质如何,不仅与被控过程的特性有关,而且也与控制器的特性,即控制器的规律有关。

所谓控制器的控制规律,就是指控制器的输出信号与输入信号之间随时间变化的规律。

这种规律反映了控制器本身的特性。

控制器的基本控制规律由比例(P)、积分(I)、微分(D)三种。

这三种控制规律各有其特点。

三、精馏塔主要测量控制点的测控方法、装置和设备的报警连锁简介1、塔釜上升蒸汽量的控制:塔釜上升蒸汽量是由塔釜加热电压来决定的,控制塔釜加热电压即可控制塔釜上升蒸汽量执2、回流比控制:3、塔釜液位控制液位设置有上、下限报警功能:当塔釜液位超出上限报警值时,仪表输出报警信号给塔釜常闭电磁阀,电磁阀接收到信号后开启,塔釜排液;当塔釜液位降至上限报警值以下时,仪表停止输出信号,电磁阀关闭,塔釜停止排液。

基于DCS系统下的精馏过程监控系统毕业论文

基于DCS系统下的精馏过程监控系统毕业论文摘要精馏操作是炼油、化工生产过程中的一个十分重要的环节。

精馏塔的控制直接影响到产品质量、产量和能量的消耗,因此精馏塔的自动控制长期以来一直受到人们的高度重视。

精馏塔是一个多输入和多输出的对象,它由很多级塔板组成,内在机理复杂,对控制作用响应缓慢,参数间互相关联严重,而控制要求又大多较高,这就更需要进行自动控制方案的设计和研究。

与此同时,组态软件与多种自动化设备及控制软件的集成使用,大大提高了工业生产安全和生产效率,已经成为工业自动化不可或缺的一部分。

本文在双组分精馏塔自控系统的设计过程中,根据精馏塔具体特点分析了工艺原理,并确定了系统被控变量和操纵变量,设计出能量平衡控制方案。

依据自动化设备及控制软件集成使用的理念,使用西门子公司开发的WinCC组态软件组态出精馏塔的计算机监控系统,其中绘制出工艺流程图,组态启动画面、过程监控画面、过程值归档显示画面、报警画面、以及报表系统,设置并分配管理员权限。

关键词:精馏塔、自动控制系统、WinCC组态软件AbstractThe handle of rectify is a very important link in refine oil and chemical industry procedure of production field.The control of rectifying tower affects product quality,output and the consumption of energy directly,therefore, the control of rectifying tower is attached great importance by people for a long time.Rectifying tower is a more input and output object,composed of many tower boards ,and inherent mechanism is complicated,it respond to slowly to control action,and its mutual correlation of parameter room is grave,but control a requset mostly more comparatively highly,right awaymore,this needs to carry out autocontrol scheme design and studise. Meanwhile,the use of configuration software integration with the various automation equipment and under the control of software has improved commercial run safely and the efficacy greatly,already become the indispensable part of industrial automation.In the process of designing autocontrol system of components rectifying tower by the main body of this book,According to the rectifying tower, the concrete characteristic has analysed handicraft principle, ascertained the controlled variable of system and controlled a variable,designed a energy balance controls scheme. Idea that the software integration judging by automation equipment and controlling uses, use the development WinCC of Siemens configuration software configured to produce the rectifying tower computer supervisory control system, draw out process flowsheet, configured to produce starts tableau , process monitors tableau , the tableau of process value files demonstrating , the tableau giving an alarm, and the form for report system. Interpose and assign administrative person extent of authority.Keywords:Rectifying tower, Autocontrol system, WinCC configuration software目录第1章绪论 (1)1.1背景和意义 (1)1.2 精馏设计概要 (1)第2章精馏塔工艺及其流程 (3)2.1精馏塔的控制目标 (3)2.1.1质量指标 (3)2.1.2产品产量和能量消耗 (4)2.2精馏塔的静态特性 (4)2.2.1全塔物料平衡 (4)2.2.2能量平衡 (4)2.2.3内部物料平衡 (5)2.3动态影响分析 (5)2.3.1上升蒸汽和回流的影响 (6)2.3.2组分滞后的影响 (6)2.3.3回流罐蓄液量和塔釜蓄液量引起的滞后影响 (6) 第3章双组分精馏过程监控系统 (8)3.1精馏塔质量指标的选取 (8)3.1.1 精馏塔的温度控制 (8)3.1.2 塔压p的控制 (9)3.2 精馏段控制一端产品质量方案 (10)3.2.1 精馏段能量平衡控制方案 (11)3.2.2 精馏段物料平衡控制方案 (12)第4章 Wincc组态软件的应用 (13)4.1 西门子WinCC组态软件简介 (13)4.2 运行环境以及安装要求 (13)4.3 组态软件总体结构 (13)4.4 组态一个工程 (14)4.5 组态变量 (15)4.6 创建系统启动画面 (16)4.7 创建主画面 (16)4.8 创建过程画面以及工艺流程画面 (16)4.9过程值归档 (18)4.9.1 组态过程值归档 (18)4.9.2 输出过程值归 (18)4.10 组态报警画面 (19)4.10.1 组态模拟量报警 (19)4.10.2 组态报警显示 (20)4.11 报表设计 (21)4.12 用户权限设置 (23)4.13 WinCC与PLC的通讯 (24)结论 (25)参考文献 (26)致谢 (27)第1章绪论1.1背景和意义自19世纪世界工业革命以后,工业生产过程随着生产规模不断扩大,生产过程的强化,对产品质量的严格要求,以及各公司之间的激烈竞争,人工操作与控制已经远远不能满足生产的要求。

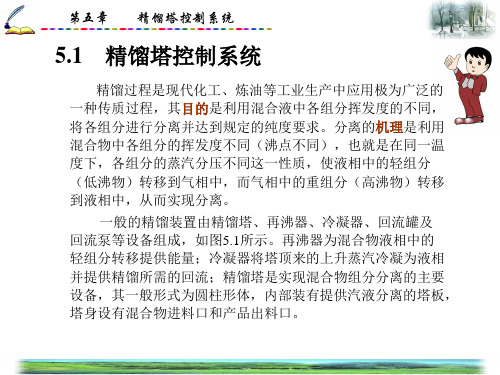

5.1 精馏塔控制系统

第五章

(1)温差控制

精馏塔控制系统

在精馏中,任一塔板的温度是成分与压力的函数,影响温度变化的因素 可以是成分,也可以是压力。在一般塔的操作中,无论是常压塔、减压塔还 是加压塔,压力都是维持在很小范围内波动的,所以温度与成分才有对应关 系。但在精密精馏中,要求产品纯度很高,两个组分的相对挥发度差值很小, 由于成分变化引起的温度变化较压力变化引起温度的变化要小得多,所以微 小压力波动也会造成明显的效应。例如,苯-甲苯-二甲苯分离时,大气压变 化6.67 kPa,苯的沸点变化2 ℃,已超过了质量指标的规定。这样的气压变 化是完全可能发生的,由此破坏了温度与成分之间的对应关系。所以在精密 精馏时,用温度作为被控变量往往得不到好的控制效果,为此应该考虑补偿 或消除压力微小波动的影响。 选择温差信号作为间接质量指标时,测温点应按下述方法确定。如塔顶 馏出液为主要产品时,一个测温点应放在塔顶(或稍下一些),即成分和温 度变化较小、比较恒定的位置;而另一个检测点放在灵敏板附近,即成分和 温度变化较大、比较灵敏的位置上。然后取上述两个测温点的温度差∆T作 为被控变量,此时压力波动的影响几乎相互抵消。

第五章

精馏塔控制系统

在一定的纯度要求下,增加塔内的上升蒸汽是有利于提高产品回 收率的,但同时也意味着再沸器的能量消耗要增大。况且,任何事物 总是有一定限度的。在单位进料量的能耗增加到一定数值后,再继续 增加塔内的上升蒸汽,则产品回收率就增长不多了。精馏塔的操作情 况,必须从整个经济效益来衡量。在精馏操作中,质量指标、产品回 收率和能量消耗均是要控制的目标。其中质量指标是必要条件,在质 量指标一定的条件下应在控制过程中使产品的产量尽可能提高一些, 同时能量消耗尽可能低一些。 (4)约束条件 ) 为确保精馏塔的正常、安全运行,必须使某些操作参数限制在约 束条件之内。常用的精馏塔限制条件为液泛限、漏液限、压力限及临 界温差限等。 ① 所谓液泛限,也称气相速度限,即塔内气相速度过高时,雾 沫夹带十分严重,实际上液相将从下面塔板倒流到上面塔板,产生液 泛,破坏正常操作。 ② 漏液限也称最小气相速度限,当气相速度小于某一值时,将 产生塔板漏液,使塔板效率下降。防止液泛和漏液,可以通过塔压降 或压差来监视气相速度。

基于DCS的精馏塔工艺流程

第一章绪论1.1 课题研究的目的和意义随着现代化工的飞速发展,生产规模的不断扩大,工艺过程越趋复杂,对工艺流程前后工序相互关联紧密,充分利用能源等提出的要求,DCS控制系统已发展为过程控制的主流。

它在工业过程控制领域发挥了越来越重要的作用,广发应用于各种行业的生产过程中。

生产设备自动化程度的提高有利于降低工厂生产成本,促进生产线的柔性化和集成化,有利于提高产品的质量,产量以及产品的竞争力。

从某种意义上说,DCS控制技术为我们创造了不可忽视的经济效益和社会效益。

精馏塔作为石油化工生产过程的一个十分重要的环节,对其实现科学的控制直接决定着产品的质量、产量和能耗。

这也是工业自动化领域里的一个长期的研究课题。

1.2本课题的主要研究内容本课题的主要内容是根据精馏塔的工艺流程,控制系统要求等,分析影响精馏塔控制的主要参数,提出合理的控制方案并绘出其相应的控制流程图,最后,应用JX-300XP DCS控制系统实现精馏塔的过程监视,数据收集,数据处理,数据存储,报警和登陆,过程控制等功能。

第二章工艺过程分析2.1精馏系统工艺过程分析2.1.1工艺流程简介本设计流程是利用精馏方法,在精馏塔中将乙醇从塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物的分离。

本装置中将由于乙醇的沸点较低,易挥发,故采用加热精馏,经气化的乙醇蒸汽经冷凝,可得到较高纯度的乙醇。

原料(乙醇和水及少量杂的混合物)经进料管由精馏塔进料板处流入塔内,开始精馏操作;当釜中的料液建立起适当液位时,再沸器进行加热,使之部分气化返回塔内。

气相沿塔上升直至塔顶,由塔顶冷凝器将其进行全部或部分冷凝。

将塔顶蒸汽凝液部分作为塔顶产品取出,称为馏出物。

另一部分凝液作为回流返回塔顶。

回流液从塔顶沿塔流下,在下降过程中与来自塔顶的上升蒸汽多次逆向接触和分离。

当流至塔底时,被再沸器加热部分气化,其气相返回塔内作为气相回流,而其液相则作为塔底产品采出。

精馏塔的dcs流程

精馏塔的dcs流程When it comes to the DCS process of a distillation column, it is essential to have a thorough understanding of the system's operation and control. Distillation is a critical process in the chemical industry, used to separate liquid mixtures based on their boiling points. The DCS, or distributed control system, plays a vital role in managing the various parameters and ensuring efficient operation of the distillation column.讨论精馏塔的DCS过程时,对系统的操作和控制有深入的了解至关重要。

精馏是化工行业的一项关键过程,用于根据其沸点分离液体混合物。

DCS,即分散控制系统,在管理各种参数和确保精馏塔高效运行方面发挥着至关重要的作用。

One of the primary functions of the DCS in a distillation column is to monitor and control the temperatures at different stages of the process. Temperature control is crucial in distillation, as it directly affects the separation efficiency of the column. The DCS continuously monitors the temperatures at various points in the column andadjusts the heating and cooling systems to maintain optimal conditions for separation.DCS在精馏塔中的一个主要功能是监测和控制过程不同阶段的温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要 (I)第1章绪论 (1)1.1 课题研究的目的和意义 (1)1.2 本课题的主要研究内容 (2)第2章工艺过程分析 (3)2.1 精馏系统工艺过程分析 (3)2.1.1 工艺流程简介 (3)第 3章控制系统设计 63.1精馏系统控制方案设计 (6)第4章控制系统设计 (8)4.1 精馏控制系统设计 (12)4.3DCS系统选型 (15)4.3.1 DCS系统概述 (15)4.3.1.1 DCS系统的结构与特点 (16)4.3.1.3 DCS通讯网络 (19)4.3.2 JX-300X系统简介 (20)4.3.2.1 JX-300X系统概述 (20)4.3.2.2 JX-300X DCS系统整体结构 (21)4.3.2.3 JX-300X DCS系统设计 (22)4.3.2.3 JX-300X DCS系统软件 (25)4.4 测控仪表选型 (26)4.5 执行机构选型 (34)第5章控制系统在DCS中的实现 (36)5.1 控制站组态 (38)第6章结束语 (41)摘要本设计是利用DCS实现丁醇塔精馏及吸收系统的过程控制、过程监视、过程操作、数据收集、数据处理、数据存储、报警等功能。

从而将计算机操作、管理与生产过程密切结合,实现丁醇塔精馏的安全、平稳生产,以达到增加产量、提高产品质量的目的。

论文中阐述了丁醇塔精馏及吸收系统的工艺流程,据此详细分析了影响丁醇塔精馏及吸收系统的主要因素,针对精馏系统分别选择几个主要参数进行控制,根据物料平衡设计合理的控制方案,并绘画控制流程图。

依据系统设计,在DCS 系统中实现精馏系统的自动控制,即DCS的组态设计,本设计中采用JX-300X DCS 控制系统,其设计主要涉及系统选型、硬件组态设计,应用软件组态设计,以及实现监控画面显示、报警显示、趋势显示等功能。

用DCS实现丁醇塔精馏系统的控制与常规模拟仪表控制系统相比有许多优点,由于DCS系统具有技术先进、功能齐全、可靠性高和安全性好等特点,减少了控制仪表的故障,同时可以实现各种复杂控制和运算,不但节约能源,而且可以提高脱丁烷塔的产品质量和产量。

经济效益也得到了大大的提高。

关键词:精馏 DCS 丁醇第1章绪论1.1 课题研究的目的和意义随着现代化工的飞速发展,生产规模的不断扩大,工艺过程越趋复杂,对工艺流程前后工序相互关联紧密,充分利用能源等提出的要求,DCS控制系统已发展为过程控制的主流。

它在工业过程控制领域发挥了越来越重要的作用,广泛应用于各种行业的生产过程中。

生产设备自动化程度的提高,有利于降低工厂成本、促进生产线的柔性化和集成化,有利于提高产品的产量、质量以及产品的竞争力。

从某种意义上说,DCS控制技术为我们创造了不可忽视的经济效益和社会效益。

丁辛醇是随着石油化工、聚氯乙烯材料工业以及羰基合成工业技术的发展而迅速发展起来的。

近年,随着下游市场需求的快速增长及羰基醇新建装置的增多,我国异丁醇的生产能力不断增加。

2006年我国异丁醇的总生产能力为8.15万吨,主要的生产厂家有齐鲁石化公司(生产能力为1.50万吨/年)、吉林石化公司(生产能力为1.20万吨/年)、大庆石化公司(生产能力为0.70万吨/年)、北京化工四厂(生产能力为0.75万吨/年)以及扬子石化-巴斯夫公司(生产能力为4.00万吨/年)。

2010年前后,中海油计划利用渤海重质原油在天津建设1500万吨/年大炼油项目,渤海化工集团将为乙烯下游配套,建设23万吨/年丁/辛醇装置,届时,我国的异丁醇生产能力将会有进一步的增长。

近几年,在国际丁/辛醇市场火爆的情况下,国内羰基醇生产装置通过优化,或调节装置正异构比的方法,均力争多产正丁醛,而异丁醇生产原料异丁醛的产量较少,同时国内新戊二醇的生产又占用了一定比例的异丁醛原料,因此异丁醇原料处于严重供不应求状态。

随着我国化工行业的快速发展,国内原料供应难以自给自足的矛盾日益明显。

可见,丁醇塔控制系统的处理能力和安全稳定性对石油化工的有着重大而深远的意义。

在这里,采用DCS系统实现丁醇塔精馏系统的控制,有利于提高丁醇塔的产品质量和产量1.3 本课题的主要研究内容本课题的主要内容是根据丁醇塔精馏系统的工艺流程、控制系统要求等,分析影响丁醇塔精馏及吸收系统控制的主要参数,提出合理的控制方案,并绘出其相应的控制流程图,最后,应用JX-300X DCS 控制系统实现丁醇塔精馏的过程监视、数据收集、数据处理、数据存储、报警和登录、过程控制等功能。

第2章工艺过程分析2.1 精馏系统工艺过程分析2.1.1 工艺流程简介本设计以C12深加工装置中丁醇分馏段为背景,C12经脱焦加氢生成醇类再经过丁醇塔分馏得到正—异丁醇。

本流程是利用精馏方法,在丁醇塔中将丁醇从塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将丁醇塔釜混合物部分气化,由于丁醇的沸点较高,,又C5 C6等中间馏分与C4的沸点相近,不易挥发,故采用负压精馏,泡点进料与导热油炉加热。

经气化的蒸汽冷凝,可得到丁醇组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁醇的目的。

原料为117.5℃丁醇塔的釜液(主要有C4、C5、C6、C7、C8、重组分等),由丁醇塔的第16块板进料(全塔共32块板),进料量由流量控制器控制。

灵敏板温度由温度调节器通过调节再沸器加热蒸汽的流量来控制提馏段灵敏板温度,从而控制丁醇的分离质量。

丁醇塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由液位和流量组成的串级控制器控制。

再沸器采用导热油加热。

塔釜蒸汽缓冲罐液位由液位控制器调节底部采出量控制。

塔顶的上升蒸汽(C4馏分和少量C5馏分)经塔顶冷凝器全部冷凝成液体,该冷凝液靠位差流入回流罐。

塔顶压力采用分程控制:在正常的压力波动下,通过调节塔顶冷凝器的冷却水量来调节压力,当压力超高时,压力报警系统发出报警信号,流量控制器调节塔顶至回流罐的排气量来控制塔顶压力调节气相出料。

操作压力,高压控制器将调节回流罐的气相排放量,来控制塔内压力稳定。

冷凝器以冷却水为载热体。

回流罐液位由液位控制器调节塔顶产品采出量来维持恒定。

回流罐中的液体一部分作为塔顶产品送下一工序,另一部分液体由回流泵送回塔顶作为回流,回流量由流量控制器控制。

2.1.2 工艺过程分析精馏塔的操作是从物料平衡、热量平衡、相平衡及精馏塔的性能等几个方面考虑的,通过控制系统建立并调节塔的操作条件,使精馏塔满足分离要求。

精馏塔操作控制的典型参数中,有六个流量参数:进料量、塔顶和塔釜产品流量、冷凝量、蒸发量和回流量。

此外,还有压力、塔釜液位、回流罐液位、塔顶产品组成和塔釜产品组成等参数。

压力和液位控制是为了建立塔稳定操作条件。

液位恒定阻止了液位积累,压力恒定阻止了气体积累。

对于一个连续系统,若不阻止积累就不可能取得稳态操作,也就不可能稳定。

压力是精馏塔操作的主要控制参数,压力除影响气体积累外,还影响冷凝、蒸发、温度、组成、相对挥发度等塔内发生的几乎所有过程。

产品组成控制可以直接使用产品组成测定值,也可以采用代表产品组成的物性,如密度、蒸汽压,最常用的是采用灵敏点温度。

1.压力控制精馏塔对压力的平衡要求很严格。

一旦压力大幅度波动,塔底液位、回流液位紧跟着波动,进而影响到物料平衡、热量平衡、相平衡三大平衡,从而使整个操作系统处于不平稳状态,影响到产品质量及产量。

例如从提高产品质量来说,压力越高,沸点越接近,气液两相越难分离,显然降低压力可以提高产品质量。

但降低操作压力是以增加冷却介质的用量或降低冷却介质温度为前提的,因此降低操作压力是有限度的。

由此可见,压力控制对精馏塔的操纵有主导作用。

一般情况下,冷却介质、加热介质的温度、压力、流量都会影响到压力的平稳,因此可以根据控制要求选择其中之一作为操纵变量来控制精馏塔的操作压力。

2.液位控制(1)塔底液位控制:塔底液位既不能空也不能满,塔底液位满,容易淹住返塔口,照成热虹吸效果差,影响重沸器换热效果。

塔底液位空,易造成重沸器内液体液化气蒸干,蒸干后,再有液化气下到重沸器,马上急剧汽化,冲塔造成整个塔的操作全部混乱。

塔底液化气主要受塔底产品产出量、塔压力、塔底温度等影响,可根据造成塔底液位变化的原因进行调节。

一般塔底液位用塔底产品产出量进行控制。

(2)回流罐液位控制:回流罐液位既不能满更不能空。

回流罐空,造成回流泵抽空停泵,则全塔停工。

回流罐满,造成塔内气相介质无法冷却,使得塔内压力急剧上升,易造成安全阀起跳或全塔操作混乱。

影响回流罐液位的因素有塔顶产品产出量、压力、底温、顶温、回流量等。

一般回流罐液位用底温或塔顶产品产出量进行控制。

3.流量控制精馏塔操作控制中有六个流量参数:进料量、塔顶和塔釜产品流量、冷凝量、蒸发量和回流量。

而流量的波动又会影响到压力的平稳,所以精馏塔的流量控制是必不可少的。

但是,并不是说所有的流量都要控制,不同的控制方案选择的控制流量参数也不同,精馏塔的控制一般包括物料平衡控制方案和热量平衡控制方案,可以根据所选择的控制方案来选择需要控制的流量参数。

4.温度控制温度控制是最常用的产品组成控制手段。

温度控制的前提是控制温度能正确反应其组成的变化。

若温度控制不能与组成很好关联,或对组成变化反应不灵敏,则温度控制将失去作用,因此,一般采用提馏段灵敏板温度作为主参数,以实现对塔的间接分离质量控制。

第3章控制方案设计3.1精馏系统控制方案设计在精馏塔结构一定时,可通过增加回流比来达到产品要求,但是很少采用这种方法控制。

而通过改变物料平衡分配控制,较改变回流比控制灵敏几倍,因此,在这里对于精馏系统采用物料平衡控制。

物料平衡控制方案是精馏塔最常用的控制方案。

此控制方案通过调节进出塔的物料流量控制产品组成、回流量或加热量作为自由变量。

对于物料平衡控制,进料和两个产品流量只能固定一个作为自由流。

那是因为若进料和其中一个产品固定,则另一产品必然是它们之差,否则将产生积累,这样就变成了产品组成控制。

1.压力控制回路压力点取在丁醇塔塔顶出口管线上。

该丁醇烷塔采用热旁路控制压力,为了扩大调节阀的可调范围,并满足工艺操作的特殊要求,采用了分程控制,分程控制就是用一个调节器同时控制两个或两个以上执行机构的控制系统。

两个调节阀分别为热旁路调节阀和回流罐上的不凝气放空阀。

两个调节阀工作区间输出为:当调节器输出信号是0%~50%时,PV-1-1由全开到全关,这时PV-1-2全开;当调节器输出信号是50%~100%时PV-1-1全关,PV-1-2由全关到全开。

考虑调节阀的分程区间信号对分程控制系统的影响。

分程控制系统的改造有两种方法可供选择:①取消分程控制:在回流罐上增设压力变送器口,并增设调节器,用于直接控制调节阀PV-101-2。