模具线割程式设计

情境七模具轮廓面数控电火花线切割加工程序的编制PPT课件

3.数学处理 在完成工艺处理的工作后,需根据零件的几何尺寸计算处运动轨 迹,即计算处零件的轮廓相邻几何交点或切点的坐标值,得出几 何元素的起点、终点、圆弧的圆心坐标值等。

4.编写零件加工程序清单,制作控制程序 在控制软件程序编程窗口下,便于ISO代码编程,或用APT自 动编程制作一个程序。较复杂的程序一般采用APT自动编程,或 用CAD生成DXF文件,再由APT自动编程导入并转换成切割文件。 5.程序校验 编写完的加工程序一般要经过校验方能用于正式加工。可通过 系统提供画图校验,模拟运行等。画图校验主要验证程序语法, 画出图形验证加工零件是否正确,空运行是验证程序实际加工情 况。 ISO代码介绍 一个数控系统的零件程序就是一组被送到数控系统中去的指令和 数据。一个程序是由遵循一定结构、句法和格式或规则的语句和 命令所组成的。 下面以HCKX320为例来说明ISO代码的含义及编程使用的方法。

电极丝直径的选择应根据切缝宽窄、工件厚度和拐角尺寸大 小来选择。若加工带尖角、窄缝的小型模具宜选用较细的电极丝; 若加工大厚度工件或大电流切割时应选较粗的电极丝。电极丝的 主要类型、规格如下:钼丝直径:0.08~0.2mm ;钨丝直径: 0.03~0.1mm ; 黄铜丝直径:0.1~0.3mm ;包芯丝直径:0.1~0.3mm 。

320×250 300 ±6°/100mm Ra≤5um 740

0.12~0.25

HCKX012625 微机、编程、控制一体 250 ±0.001 ±0.01 <0.01

320×250 200 ±6°/50mm Ra≤5um ≥80

0.12~0.25

第3页/共34页

数控线切割机床常用3B程序和国标通用ISO代码程序,我国 在2003年以后产生的线切割机床大多采用ISO代码格式(及G代 码),以下主要介绍ISO代码的指令格式及手工编程的方法。

线切割编程及加工课件

线切割加工过程:

对零件工艺分析后可用软件自动编程或手工编程,程序输

入数控装置后通过功放自动控制步进电机,带动机床工作台和

工件相对电极丝沿X、Y方向移动,完成平面形状的加工。数

控装置自动控制工件和电极丝之间的相对运动轨迹的同时,检

测到的放电间隙大小和放电状态信息经变频后反馈给数装置来

控制进给速度,使进给速度与工件材料的蚀除速度相平衡,维

直线 坐标原点为线段起点,X、Y分别取线段在对应方 向上的增量,即该线段在相对坐标系中的终点坐标的绝对 值。X、Y允许取比值,若X或Y为零时,X、Y值均可不写,

但分隔符号保留。例如 B2000B0B2000GxL1 可写为BBB2000GxL1。

圆弧 坐标原点为圆心,X、Y取圆弧起点坐标的绝对值, 但不允许 取比值。

27

3.计数方向G Gx —取X方向进给总长度计数 GY——取Y方向进给总长度计数

直线: 用线段的终点坐标的绝对值进行比较,哪个方向 数值大,就取该方向作为计数方向。即:

|Y|> |X|时,取GY; |Y|< |X|时,取Gx; |Y|=|X|时,取Gx或GY,有些机床对此专门规定。

28

3.计数方向G Gx —取X方向进给总长度计数 GY——取Y方向进给总长度计数

(1)偏差判别 判别加工点对规定图形的偏离位置,以决 定工作台的走向。

(2)工作台进给 根据判断的结果,控制工作台在X或Y方 向进给一步,以使加工点向规定图形靠拢。

(3)偏差计算 在加工过程中,工作台每进给一步,都由 机床的数控装置根据数控程序计算出新的加工点与规定图形之 间的偏差,作为下一步判断的依据。

14

2、坐标工作台

坐标工作台安置在床面上,包括上层工作台面、中层中拖 板、下层底座,还有减速齿轮和丝杠螺母等构件。两个步进 电动机经过齿轮减速, 带动丝杠螺母,从而 驱动工作台在XY平面 上移动。控制器每发出 一个进给脉冲信号,工 作台就移动lμm,则称 该机床的脉冲当量为 1μm/脉冲。

模板的加工工艺分析及线切割程序编制设计

优秀设计毕业设计说明书模座的工艺过程及线切割程序编制设计专业:班级:姓名:任务书一、论文(设计)方向:制造工艺及线切割二、主要参考资料:《机电学院毕业设计(论文)教学工作规范》三、课题的内容和任务要求:1.模座的制造工艺2.线切割程序3.工艺卡片、毕业论文四、毕业论文(设计)进度安排:(自行修改)注:1.指导教师填写,任务下达人为指导教师,指导教师和接受任务的学生均应签字。

2.此任务书最迟必须在学生毕业设计(论文)开始前下达给学生。

前言数控技术和数控装备是制造工业现代化的重要基础。

这个基础是否牢固直接影响到一个国家的经济发展和综合国力,关系到一个国家的战略地位。

因此,世界上各工业发达国家均采取重大措施来发展自己的数控技术及其产业。

在我国,数控技术与装备的发展亦得到了高度重视,近年来取得了相当大的进步。

特别是在通用微机数控领域,以PC平台为基础的国产数控系统,已经走在了世界前列。

但是,我国在数控技术研究和产业发展方面亦存在不少问题,特别是在技术创新能力、商品化进程、市场占有率等方面情况尤为突出。

在新世纪到来时,如何有效解决这些问题,使我国数控领域沿着可持续发展的道路,从整体上全面迈入世界先进行列,使我们在国际竞争中有举足轻重的地位,将是数控研究开发部门和生产厂家所面临的重要任务。

为完成此任务,首先必须确立符合中国国情的发展道路。

为此,本文从总体战略和技术路线两个层次及数控系统、功能部件、数控整机等几个具体方面探讨了新世纪的发展途径。

数控技术的发展趋势数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为这些行业所需装备的数字化已是现代发展的大趋势目录摘要第一章工艺设计说明书 (3)1.1 毛坯设计..... . (3)1.2 表面加工方法和加工顺序...... . (3)1.3 余量及工序尺寸 (5)1.4 机床、工装的选择 (6)1.5 基准的确定及夹紧 (7)1.6 工艺路线 (7)第二章线切割加工 (8)2.1 概述 (8)2.2 数字程序控制基本格式 (8)2.3加工主要参数 (9)2.4 程序 (10)致谢 (11)参考文献 (12)摘要:介绍了模座制造工艺的编制过程,并介绍了线切割程序的编制过程。

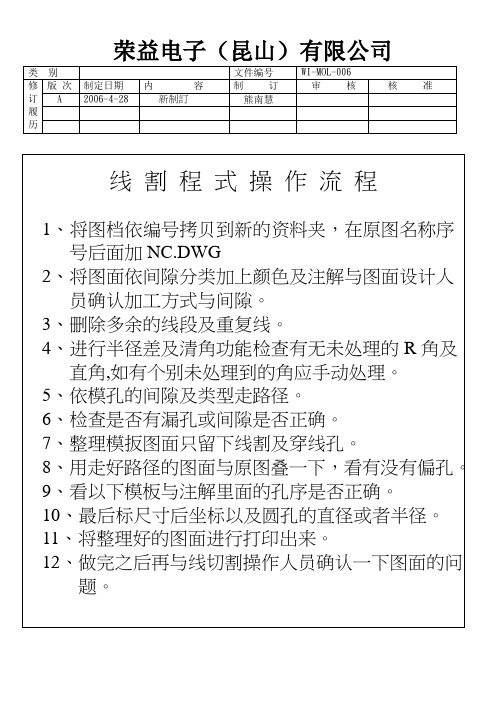

线 割 程 式 操 作 流 程

1、将图档依编号拷贝到新的资料夹,在原图名称序号后面加NC.DWG

2、将图面依间隙分类加上颜色及注解与图面设计人员确认加工方式ห้องสมุดไป่ตู้间隙。

3、删除多余的线段及重复线。

4、进行半径差及清角功能检查有无未处理的R角及直角,如有个别未处理到的角应手动处理。

5、依模孔的间隙及类型走路径。

6、检查是否有漏孔或间隙是否正确。

7、整理模扳图面只留下线割及穿线孔。

8、用走好路径的图面与原图叠一下,看有没有偏孔。

9、看以下模板与注解里面的孔序是否正确。

10、最后标尺寸后坐标以及圆孔的直径或者半径。

11、将整理好的图面进行打印出来。

12、做完之后再与线切割操作人员确认一下图面的问题。

线切割编程课件

例2 已知型孔平均尺寸,双边配合间隙0.02mm,电极丝直 径Φ0.13mm钼丝,双面放电间隙0.02mm,切割路径: O→ A → B→ C→ D→ A → O, 要求编制线切割3B程序

(1)建坐标系 因型孔上下、左右对称, 故可取对称轴为x、y轴,利用对称性 可简化计算。 (2)确定补偿距离 S=0.13/2十0.02/2= 0.075mm = 75μm (3)计算交点坐标 将电极丝中心轨迹 (图中虚线所示的等距曲线)分为直 线和圆弧,得到A 、B 、C 、D交点, 求得交点A坐标:

(b ) 用增量坐标编程

N1 G90 (绝对坐标方式) N2 G92 X5000 Y20000 (设定起始点 N3 G91 (相对坐标方式)

此时输人数据比较 简短,但必须先算出 各点的相对坐标值

N4 G01 X0 Y-7500 (切直线12)

N5 N6 N7 X-10000 Y0 (切直线23) X0 Y20000 (切直线34) X10000 Y0 (切直线45)

G51——电极丝左偏锥度加工 G52 ——电极丝右偏锥度加工 G50 ——取消锥度加工

故可推知:

沿走丝方向看

G51:顺时针加工的工件为上大下小, 逆时针加工则上小下大 G52:顺时针加工的工件为上小下大, 逆时针加工则上大下小 在锥度加工时,还需输入工件及工作台参数,如下导轮 中心到工作台面的距离W、工件厚度H、工作台面到上导 轮中心距离S, 详见下例。

⑤ G02 / G03——顺 / 逆时针圆弧插补

例 G02 X40000 Y30000 I-30000 J-40000 圆心相对圆弧起点的增 圆弧终 量。其中I是X方向增量, 点坐标 J是Y方向增量。 执行该指令后,就以某确定点为圆心,由当前位 置圆弧插补到所给的终点。 ⑥ G40,G41,G42——间隙补偿指令

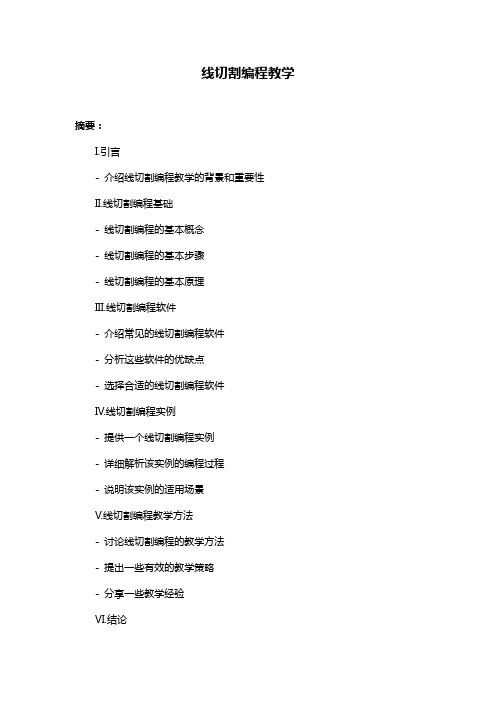

线切割编程教学

线切割编程教学摘要:I.引言- 介绍线切割编程教学的背景和重要性II.线切割编程基础- 线切割编程的基本概念- 线切割编程的基本步骤- 线切割编程的基本原理III.线切割编程软件- 介绍常见的线切割编程软件- 分析这些软件的优缺点- 选择合适的线切割编程软件IV.线切割编程实例- 提供一个线切割编程实例- 详细解析该实例的编程过程- 说明该实例的适用场景V.线切割编程教学方法- 讨论线切割编程的教学方法- 提出一些有效的教学策略- 分享一些教学经验VI.结论- 总结线切割编程教学的重要性和必要性- 展望线切割编程教学的未来发展正文:引言线切割编程教学是培养高素质线切割操作人才的重要环节。

线切割编程技术的掌握程度直接影响到线切割加工的精度和效率。

因此,线切割编程教学在现代制造业中具有重要的地位和作用。

线切割编程基础线切割编程是指根据加工零件的形状和尺寸,编制相应的线切割加工工艺,以实现对零件的加工。

线切割编程主要包括以下几个步骤:1.确定加工零件的形状和尺寸2.选择合适的线切割加工工艺3.编制线切割加工程序4.输入线切割加工设备线切割编程的基本原理是利用计算机程序控制线切割加工设备的运动,实现对零件的加工。

线切割编程需要掌握一定的编程知识和操作技巧。

线切割编程软件目前,市场上有许多线切割编程软件,如Dycut、UCC、Mastercam 等。

这些软件具有不同的特点和功能,用户可以根据自己的需求选择合适的软件。

Dycut 是一款功能强大的线切割编程软件,适用于各种线切割加工设备。

Dycut 具有易于操作、编程效率高等特点,适合初学者使用。

UCC 是一款专业的线切割编程软件,适用于各种复杂形状的线切割加工。

UCC 具有丰富的刀具库、自动编程等功能,适合中高级用户使用。

Mastercam 是一款综合性的CAM 软件,适用于各种数控加工设备。

Mastercam 具有强大的刀具路径优化、自动编程等功能,适合专业用户使用。

线切割怎么编程

线切割怎么编程

线切割(Wire cut)是一种常见的数控切割加工技术,是通过高速带电的细电线切割器切割工件的方法。

编程线切割需要以下步骤:

1. 理解工件形状:首先要对要切割的工件进行形状分析,了解其各个表面和边缘的几何信息,包括直线、弧线曲面等。

2. 制定切割路线:根据设计要求和工艺要求,确定切割的路径和顺序。

切割路径可以在平面上进行规划,也可以通过三维建模软件进行路径规划。

3. 创建CAD文件:使用CAD软件创建工件的CAD文件,将其导入数控切割机的控制系统。

4. 编程:根据切割路径和CAD文件,编写数控切割机的控制程序。

通常使用G 代码进行编程,G代码是一种数值控制指令,可以控制切割速度、切割深度、切割方向等。

5. 机床设置:将编写好的切割程序上传至数控切割机的控制系统,进行机床设置,包括坐标系设置、工件夹持设置、起始点设置等。

6. 切割操作:启动数控切割机,进行切割操作。

根据编写的切割程序,数控切割机会按照预定的路径和速度进行切割。

7. 检验和调整:切割完成后,需要进行工件的检验。

如果切割结果不满足要求,需要进行调整,修改切割程序或调整切割参数。

以上是线切割的一般编程步骤,具体的编程方法和流程可能有所差异,可根据实际情况进行调整。

编程前需要充分理解数控切割机的操作和编程规范,并具备一定的数控编程知识。

常见的线割工艺做图几种方法

每张线割图要组织的文字总体概况大概就是这几句话,什么样的图, 对图说明文字相应的减少或增加其它的说明,有一点我们要注意,注 塑模与压铸模线割的孔放的间隙不同,注塑模我们一般单边放大 0.01mm间隙,而压铸模孔位的间隙要求单边放大0.015mm的间隙

有关于其它细节方面的东西,查看CAD资料《线切割和孔加工、 工序图制图指导书》这里介绍的非常祥细,怎么线割,那些位置 要线割,各种零部件的线割要求,里面都有,都可查看。 2012-8-10 线割

2012-8-10

线割

2

线割的一些基本要求,我们做出来的线割,尽量保持图面的整洁,线割加工视图一律 采用正面视图,特殊情况外可根据工件要求而定,在正面视图,没有斜孔要线割的, 不要有虚线出现,要是有斜孔的,我们就把斜孔位置的虚线保留,把其佘与线割无关 的虚线全部删除,还有要是一个要线割的孔周边很多实线连在一起的 ,尽量除去孔周 边的线,以保证线割位的清析。 如果碰到我们的工件精度高时,需要用慢走丝加工时,像这种工件,工件拼好图,四 面都是平面,没有加工过的基准面,像这样的,我们在做孔加工图,一定要加工一个 线割穿丝孔,以用来保证工件的加工精度。快走丝的可不用。 线割图的做法:线割和我们平时出的零件图、订购图等有所不同,线割图是直接调图 改名即可,而不用像零件图那样,要不就装配出图,要不就部件视图来出图,看个人 习惯而于,线割图不用那么麻烦,可在文件改名后直接出图。线割图的文件名和零件 图不同,线割图的文件名要比零件图多一个“-W”,命名方式是:BS090XXX-XXXXXW-A。例如:BS090247-20201要做线割图,那我们就调用此图放到自己的文件夹进行 改名:“BS090247-20201-W-A”。要是改模了,要从新出图我们就那“A”改“B”换一 个版本,还有一点,线割不像零件图,零件图有时改图不用打图换版本,而线割图只 要是改模了,就必须重新打印图换版本。 下面我介绍几种就我个人认为比较常见的线割方法:由于个人能力有限,如有那里不 对的地方,欢迎大家指正。

2024版UG线切割编程入门教程

加工仿真的应用范围

加工仿真广泛应用于模具制造、 航空航天、汽车制造等领域,特 别是对于复杂曲面和精密零件的 加工更为重要。

在UG中进行加工仿真

UG加工仿真模块介绍

UG软件提供了强大的加工仿真模块,可以对 铣削、车削、线切割等多种加工方式进行模拟。

加工仿真设置步骤

在UG中,首先需要创建刀具、工件和夹具等模型, 然后设置加工参数和刀具路径,最后进行加工仿真。

80%

线切割原理

利用细金属丝(电极丝)作为工具 电极,对工件进行脉冲火花放电蚀 除金属、切割成型。

100%

线切割工艺特点

加工精度高、表面质量好、加工材 料范围广、切割速度快等。

80%

线切割应用领域

广泛应用于模具制造、精密零件加 工、航空航天等领域。

线切割机床简介

机床构成

主要包括机床主体、脉冲电源、 控制系统、工作液循环系统等 部分。

学习建议与展望

深入学习UG软件

建议学员在掌握入门知识的基础上, 深入学习UG软件的高级功能和操作技 巧,提高编程水平。

多实践多总结

关注行业发展趋势

关注UG线切割编程行业的最新动态和 发展趋势,及时学习新技术和新方法, 保持竞争力。

通过大量的实践练习,不断总结经验 教训,提高解决实际问题的能力。

THANK YOU

它通过绘制二维图形并生成相应的线切割轨迹,来控 制线切割机床进行加工。

UG线切割编程具有高效、精确、灵活等优点,被广泛 应用于模具制造、金属加工等领域。

UG线切割编程的应用领域

模具制造

UG线切割编程可用于制造各种冲模、塑料模、压铸模 等模具。

金属加工

适用于各种金属材料的切割、打孔、开槽等加工。

模具线切割加工工艺流程

模具线切割加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!模具线切割加工工艺流程是模具制造中的重要环节,它通过电极丝与工件之间的放电腐蚀来实现对模具零件的精确加工。

09《模具制造工艺》线切割(精)

09《模具制造工艺》线切割(精)第一篇:09《模具制造工艺》线切割(精)教学授课计划序号:9课班级授课日期授课题目 3.2数控电火花线切割加工(1)目的要求认知目标:了解线切割加工原理,掌握电火花加工中一次放电现象所经过的过程技能目标:掌握弯电火花线切割加工工艺的编制及程序编制重点难点线切割加工工艺及程序的编制组织教学清点人数,检查考勤,复习旧课导入新课在前面第二章、第三章内容的学习中,我们分别学习了模具零件的机械加工和模具制造中机械加工质量。

在第二章内容的学习中我们了解到模具零件的机械加工方法和加工工艺,对于模具零件的特种加工工艺没有涉及。

本节课我们将学习特种加工工艺中电火花线切割加工。

提问:1、你是否接触过电火花线切割加工?2、是否在实训车间操作过电火花线切割机床,有何感受?3、4、教学方式、手段、媒介教案、教学日志讲授授课内容(86 分钟)备注3.2电火花线切割加工一、数控线切割加工原理电火花线切割加工(Wire Cut Electrical Discharge Machining,简称WEDM是在电火花加工基础上于50年代末在苏联发展起来的一种新工艺,使用线状电极(钼丝或铜丝)靠火花放电对工件进行切割,故称电火花线切割。

它已获得广泛的应用,目前国内外的线切割机床都采用数字控制,数控线切割机床已占电加工机床的60%以上。

1.数控电火花线切割加工的基本原理、特点、分类及应用范围1)电火花线切割加工的基本原理图1 电火花线切割加工原理电火花线切割加工的基本原理如图1 所示。

被切割的工件作为工件电极,电极丝作为工具电极。

电极丝接脉冲电源的负极,工件接脉冲电源的正极。

当来一个电脉冲时,在电极丝和工件之间就可能产生一次火花放电,在放电通道中瞬时可达5000℃以上高温使工件局部金属熔化,甚至有少量气化,高温也使电极和工件之间的工作液部分产生气化,这些气化后的工作液和金属蒸气瞬间迅速膨胀,并具有爆炸特性。

模具制造技术线切割

PPT文档演模板

模具制造技术线切割

数控电火花线切割控制系统及编程方法

l 数控电火花线切割控制系统

作用:一是按加工要求自动控制电极丝相对工件的运动轨 迹;二是自动控制伺服进给速度,来实现对工件的形状和 尺寸加工

(原理参看书p149)

l 轨迹控制原理

一般工程图都可以拆解为简单的圆弧和直线(二维),采 用逐点比较法。X、Y两个方向不能同时进给,只能按直 线的斜度或圆弧的曲率来交替地一步一个微米地分步“插 补”进给

NB

x

B

y

B

J

G

z

序号 分隔 X轴坐 分隔 y轴坐 分隔 计数 计数方 加工

符

标值 符 标值 符 长 向指度 Nhomakorabea令

•1)平面坐标系和坐标值x、y的确定

•平面坐标系是这样规定的:面对机床工作台,工作台平 面为坐标平面;左右方向为x轴,且向左为正;前后方向 为y轴,且向前为正。

•2)计数方向G的确定

•3)计数长度J的确定

种曲线轨迹,把工件切割成形。

PPT文档演模板

模具制造技术线切割

l 线切割加工的特点

(1)电火花线切割加工与电火花成形加工的共性; (2)线切割加工与电火花成形加工的不同特点 电极工具是直径较小的细丝 采用水或水基工作液 用简单丝状工具电极 ,所短了生产准备时间,加工周期短 材料的利用率很高 电极丝损耗较少,从而对加工精度的影响比较小

线切割加工时,采用ISO代码程序段的格式为: NG X Y

l ISO代码及其编程

参看书上p154

PPT文档演模板

模具制造技术线切割

代码 G00 G01 G02 G03 G05 G06 G07 G08 G09 G10 G11 G12 G40 G41 G42 G50 G51 G52 G54

线切割加工模具的工艺要点分析

线切割加工模具的工艺要点分析引言线切割是冲模零件的主要加工方式,然而进行合理的工艺分析,正确计算数控编程中电极丝的设计走丝轨迹,关系到模具的加工精度。

通过穿丝孔的确定与切割路线的优化,改善切割工艺,这对于提高切割质量和生产效率,是一条行之有效的重要途径。

2实际轨迹的计算根据大量的统计数据表明,线切割加工后的实际尺寸大部分处于公差带的中位值(或称“中间尺寸”)附近,因此对于冲模零件图样中标注公差的尺寸,应采用中位值尺寸作为实际切割轨迹的编程数据,其计算公式为:中位值尺寸=基本尺寸+(上偏差+下偏差)。

例如:图样尺寸外圆半径R25–0.04,其中位值尺寸为25+(0–0.04)/2=24.98(mm)。

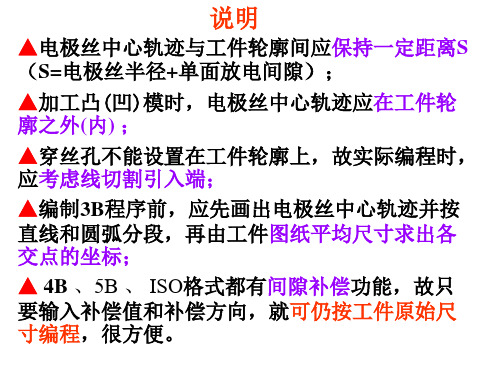

由于线切割放电加工的特点,工件与电极丝之间始终存在放电间隙。

因此,切割加工时,工件的理论轮廓(图样)与电极丝的实际轨迹应保持一定的距离,即电极丝中心轨迹与工件轮廓的垂直距离,称为偏移量f0(或称为补偿值)。

f0=R丝+δ电式中R丝——电极丝半径δ电——单边放电间隙线切割加工冲模的凸、凹模,应综合考虑电极丝半径R丝、单边放电间隙δ电以及凸、凹模之间的单边配合间隙δ配,以确定合理的间隙补偿值f0。

例如:加工冲孔模(即要求保证工件的冲孔尺寸),以冲孔的凸模为基准,故凸模的间隙补偿值为:f凸=R丝+δ电,凹模尺寸应增加δ配。

而加工落料模(即要求保证冲下的工件尺寸),以落料的凹模为基准,凹模的间隙补偿值f凸=R丝+δ电,凸模的尺寸应增加δ配。

见图1。

偏移量的大小将直接影响线切割的加工精度和表面质量。

若偏移量过大,则间隙太大,放电不稳定,影响尺寸精度;偏移量过小,则间隙太小,会影响修切余量。

修切加工时的电参数将依次减弱,非电参数也应作相应调整,以提高加工质量。

图1凸模与凹模的间隙补偿值(a)凸模(b)凹模根据实践经验,线切割加工冲裁模具的配合间隙应比国际上所流行的“大”间隙冲模(《手册》推荐值)应小些。

因为凸、凹模线切割加工中,工件表面会形成一层组织脆松的熔化层,电参数越大,表面粗糙度越差,熔化层较厚。

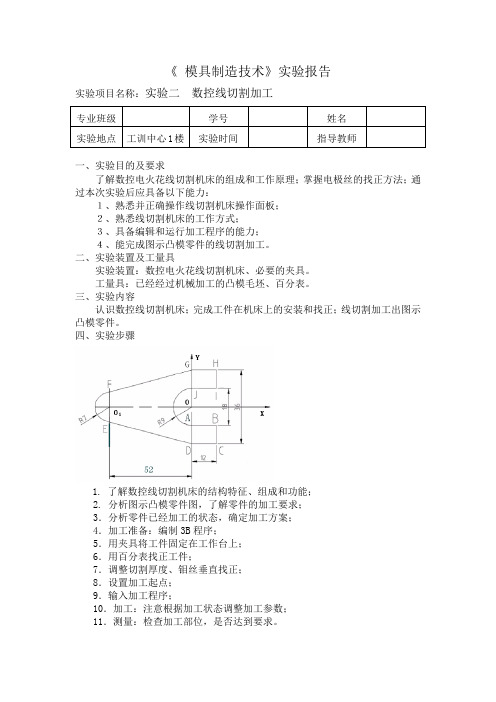

模具制造技术线切割实验报告

《模具制造技术》实验报告实验项目名称:实验二数控线切割加工专业班级学号姓名实验地点工训中心1楼实验时间指导教师一、实验目的及要求了解数控电火花线切割机床的组成和工作原理;掌握电极丝的找正方法;通过本次实验后应具备以下能力:1、熟悉并正确操作线切割机床操作面板;2、熟悉线切割机床的工作方式;3、具备编辑和运行加工程序的能力;4、能完成图示凸模零件的线切割加工。

二、实验装置及工量具实验装置:数控电火花线切割机床、必要的夹具。

工量具:已经经过机械加工的凸模毛坯、百分表。

三、实验内容认识数控线切割机床;完成工件在机床上的安装和找正;线切割加工出图示凸模零件。

四、实验步骤1. 了解数控线切割机床的结构特征、组成和功能;2. 分析图示凸模零件图,了解零件的加工要求;3.分析零件已经加工的状态,确定加工方案;4.加工准备:编制3B程序;5.用夹具将工件固定在工作台上;6.用百分表找正工件;7.调整切割厚度、钼丝垂直找正;8.设置加工起点;9.输入加工程序;10.加工:注意根据加工状态调整加工参数;11.测量:检查加工部位,是否达到要求。

五、实验结果1.数控电火花线切割加工的组成、控制原理是什么?答:组成包括机床主机、脉冲电源和数控装置三大部分:1)机床主机部分机床主机部分由运丝机构、工作台、床身、工作液系统等组成。

2)脉冲电源脉冲电源又称高频电源,其作用是把普通的 50Hz 交流电转换成高频率的单向脉冲电压。

加工时,钼丝接脉冲电源负极,工件接正极。

3)数控装置数控装置以 PC 机为核心,配备有其他一些硬件及控制软件。

加工程序可用键盘输入或磁盘输入。

通过它可实现放大、缩小等多种功能的加工,其控制精度为±0.001mm,加工精度为±0.001mm。

控制原理:数控线切割机床的控制系统是根据指令控制机床进行加工的,要加工出所需要的图形,必须首先把要切割的图形转换一定的命令,并将之输入控制系统中,这就是程序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

修右端料頭: 以右對刀,夾左修右 程式路徑

八. 上下異形加工方法 1. 上下程式面起割點一致 2. 句子要一一對應 3. 中間要用“ : ”隔開 4. 左側為下面形狀、右側為上面形狀 5. G40、G41、G42 改為 G140、G141、G142

備注: 目前只能用沙迪克機加工, 慶鴻機精度有限.

6. CAD---測量指令 1).測坐標指令: ID 只能用來測點的坐標

2).測圖元指令: LIST (LI) 可以測量線的兩點坐標,線長,線的X,Y垂直距以及線的角度 也可以測量圓的圓心坐標,圓的半徑,周長和面積

3).測距離指令: DIST (DI) 測量兩個點之間的距離 注意: 以上三種指令所測的均是圖元的實際尺寸!

例: (上下異形下料工件)

標明上下程式 基準面及高度值

A. G51

B. G52

例:

斜度類型:

(G42G52)

(G41G51)

(G41G52)

(G42G51)

(G41G52)

(G42G51)

(G42G52)

(G41G51)

斜度程式案例:

G9 G92G59X15.Y10. G92G54G90X15.Y10. M00 T84 C001G41 G51A0 (起割引線之前用A0) G01Y15. (起割引線) H201 A5. (在起割引線之后才帶上錐度角度) G01X10. G01Y5. G01X20. G01Y15. G01X15.5 M00 G01X14.5 H000 A0 (在消除錐度之前改成A0) G40G50G01Y14.5 (錐度取消指令不可少) ……

模具線切割程式設計 (應知應會版)

講師: 郭小燕

目錄

一. 二. 三. 四. 五. 六. 七. 八. 程式設計系統及流程 常用軟體介紹 專業術語 常用代碼及指令 補正設定原則 下料留料頭原則 無料頭加工方法選擇 上下異形加工方法

一. 線割無紙化作業流程:

生管人員 程式投單 線割程式人員 系統簽收 藍圖排配 設計開工 程式設計 完工上傳 藍圖下載到電腦 復檢確認 程式下載到機臺 確認程式 加工 現場加工者

6. CAD---瑣點指令 1. 交點: INT 2. 中點: MID 3. 端點: TAN 6. 圓心點: CEN 7. 四分點: QUA 8. 鎖點開\閉 : F3 9. 網點開\閉 : F7 10. 軸向開\閉 : F8

五. 補正設定原則: 1. 2. 3. 例: 內孔與外形要分開 刀數不同要的分開 有斜度與無斜度要分開 4. 圓孔與方孔要分開 5. 有屑與無屑要分開 6. 厚度相差過多要分開

內外一體成型切割順序為:

粗割內孔(由大到小,先圓后異) ── 粗割精修外形 ── 精修內孔 ── 切斷料頭

例:

六. 線割料頭留向原則: 1. 要留在大面上;並盡量留於工件中間,盡量留在靠肩上 2. 便於G去料頭 3. 長度為工件的2/3~1/3 4. 考慮工件是否變形(切斷變形和去料頭變形) 5. 雙料頭加工應先切斷小料頭(1)再切斷大料頭(1A)

例 : (上下異形內孔)

(TP=0.0 TN=15.0) G09; G92G59X-14.0Y0; G92G54G90X-14.0Y0; M00; T84C001G142; G01Y-4.0 : G01Y-4.0; H200; G01X-17.0 : G01X-19.0; G01Y4.0 : G01Y4.0; G01X-10.0 : G01X-12.0; G01Y-4.0 : G01Y-4.0; G01X-13.50 : G01X-13.50; M00; G01X-14.50 : G01X-14.50; H204; G140G01X-14.0Y0; M00; T85; … …

( 工件每次切割后必須要暫時脫离工件表面 以切換條件,其脫離工件后所到達的位置點稱為脫離點)

( 銅線與工件最先接觸點)

( 在工件快切割完時,要保留一小段圖元 ( 銅線與工件最先接触的圖元) 暫停切割, 以便做落料處理)

線割路徑圖

四. 常用代碼及指令

1. 歸座標指令---- G90、G91、G92

5. 子程指令---- M98、M99 M98---呼叫子程 M99---子程結束

P1000---調用子程N1000 G55---子程座標系 例:

G09; G959G00Z100.00; G92G90G59X-2.500Y-2.500; N0001 ( ---------- 1 ---------- ); G92G54X-2.500Y-2.500; M00; M98P1000; N0002 ( ---------- 2 ---------- ); M00; G00G59X2.500Y-2.500; M00; M98P1000; M02; ( --- Subprograms --- ); N1000 ( ---------- 1000 ---------- ); G92G55X0.000Y0.000; G42C001; T84; G01X0.490Y0.490; H001; G02X0.490Y-0.490I-0.490J-0.490; G02X-0.490Y-0.490I-0.490J0.490; G02X-0.490Y0.490I0.490J0.490; G02X0.043Y0.692I0.490J-0.490; M00; G02X0.692Y0.043I-0.043J-0.692; H999; G40G50G00X0.193Y0.012; G00X0.000Y0.000; M99;

2. 鏡像指令---- G5、G6、G8

3. 圓弧指令----G02、G03 G02 X 8888 Y 8888 I -8888 J -8888 G02----順時針切割圓弧 X、Y ----圓弧終點的絕對座標 I、 J ---- 圓弧中心相對圓弧始點的位置距离 G03----逆時針切割圓弧

4. 斜度指令---- G51、G52、G50 G51、G52----面向切割方向,上機頭相對於基準面的偏向

二. 現用程式軟體 TwinCAD FoxWEDM Esprit

2D作業 Auto2000版本 指令鍵盤輸入 圖框手動調入 需列印路徑圖

2D作業 支持任何版本 快捷圖標 圖框自動調入 路徑圖上傳CAM系統

3D作業 指隻鼠標輸入 信息圖片傳遞 上傳CAM系統

三. 專業術語

( 在切割前素材上所鉆的圓孔)

七. 無料頭加工方法的選擇 1. 入孔加工法 A. 適用於數量多,尺寸小的工件. B. 三個程式0,0點必須一致. C. 入孔程式必須清角. 例:

下料程式

入孔程式

修料頭程式

2. 留料對刀法 : 適用於件數少,工件較大的異形工件 例:

原圖檔

例: 加長料頭下料: 左右兩端加長留料, 料頭無斜度

修左端料頭: 以左對刀,夾右修左

2. 鏡像指令---- G5、G6、G8

3. 圓弧指令----G02、G03

4. 斜度指令----G51、G52

5. 子程指令----M98、M99

6. CAD測量指令----ID、DIST、LI

1. 歸座標指令---- G90、G91、G92 G90----跑位到所要執行的絕對座標處 G91----在機台當前座標基礎上跑位到相對座標處 G92----把機台當前座標歸為目標點值 例: 機台現在( 2 , 2 )點,若執行: G90X5.Y5.--------機台跑到( 5 , 5 )點 G91X5.Y5.--------機台跑到( 7 , 7 )點 G92X5.Y5.--------把( 2 , 2 )點歸為( 2 , 2 )點