米轨集装箱平车车体制造工艺

简述集装箱制造工艺流程

简述20’标准钢制干货集装箱制造工艺流程(一)钢材预处理及冲压1.钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁卷板分条(开卷之前分条)罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2.型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二)部件焊装1.底架(Base assembly)叉槽底横梁与叉槽顶板焊接布置底横梁、底侧梁将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2.前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接前端总成堆放待总装3.门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁封板与门竖梁焊接(后称门竖梁)门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4.侧壁(Side assembly)侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊焊接顶侧梁固定绳环修整待总装5.顶板(Roof assembly)顶板拼板自动焊修整待总装(三)总装1.将底架放置与总装台上2.将门端与前端固定于总装台上3.将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2.。

轨道车辆车体制造工艺方案

轨道车辆车体制造工艺方案1. 引言轨道交通正在成为城市交通重要组成部分,而轨道车辆是其核心组成部分之一。

轨道车辆的性能、质量和安全是影响城市轨道交通运行的重要因素。

而轨道车辆的车体制造工艺方案决定了车辆的质量、成本和性能。

因此,研究轨道车辆制造工艺方案显得尤为重要。

2. 车体制造工艺方案的目标轨道车辆的车体制造工艺方案设计的目标主要包括以下内容:1.车体制造工艺方案应满足车辆的性能要求,如强度、稳定性和抗风振能力等。

2.车体制造工艺方案应满足车辆的安全性要求,如耐久性、防腐能力和火灾预防能力。

3.车体制造工艺方案应优化车辆的造价和质量,让其在使用寿命内维持最佳的完好状态。

4.车体制造工艺方案应满足环保要求,尽可能减少对环境的污染。

3. 车体制造工艺方案设计的步骤车体制造工艺方案的设计需要经过以下步骤:3.1. 确定制造工艺流程车体制造工艺方案的流程包括模板制作、制模、冲压、钣金加工、焊接、热处理、表面处理、喷漆等多个过程。

3.2. 确定车体的材料选用车体材料的选择是车体结构设计的关键。

目前,铝合金、高强度钢和复合材料是轨道车辆车体主要的材料。

其中,铝合金制造的车体轻质优化,强度和抗腐蚀性能较好;高强度钢的质量相对较重,但是强度和稳定性较好;复合材料重量轻、强度高,但也具有较高的成本。

3.3. 确定车体结构设计车体结构设计要考虑车辆的体积、质量、运行的稳定性、使用寿命、安全以及成本等因素。

常见的车体结构设计有龙门式车体和壳架式车体。

3.4. 确定车辆的连接方式车辆体结构部分的各个部件是通过连接方式对接,影响车辆的强度和承载能力。

连接方式有焊接、螺栓紧固和胶接等。

3.5. 确定车体的防腐要求车体材料防腐处理必不可少,以提高车体的耐用寿命。

常见的防腐处理技术包括镀层和喷涂等。

4. 车体制造工艺方案的应用车体制造工艺方案的应用可以在轨道车辆的制造、维修和改装等方面。

其中,制造车体时,应根据设计要求,补充实物图面,并进行质量控制及验收,以确保各组件和子组件的质量达到要求;在维修和改装时,可以根据实际情况进行设计,如更换部件和加强车体结构等。

集装箱制造的工艺流程

集装箱制造的工艺流程分为四个初级工序,即:冲压、焊接、喷涂和竣工。

1. 冲压:包括开卷、打砂、下料和成型四个部分。

开卷是用开卷机将钢材卷成平板。

打砂是用一定速度的细钢砂冲击钢材表面,去除数据表面的锈渍,在钢材表面留下凹凸坑(增加油漆附着力)。

下料和成型部分则是通过弯曲、压制、滚压、冲孔剪切、切边等工艺使零件成型。

2. 焊接:将冲压工段加工出来的零件和角件、门铰链等配套零件在焊接工段进行焊接,构成部件和总成。

从胎位来划分,焊接工段可分为:前端、后端、侧板、顶板、底架、总装。

3. 喷涂:箱体内部需要两层油漆,外部需要三层,每层油漆都有严格的膜厚规定,保证盒子油漆3-5年不掉。

因此,喷涂本身的准备也很重要。

4. 竣工:在这一阶段,会对整个集装箱进行检查,确保所有部件都按照设计要求正确地安装并工作。

出口泰国BCF-62型集装箱米轨平车制造技术及应用

文章编号:1002-7602(2018)01-0014-04出口泰国BCF-62型集装箱米轨平车制造技术及应用林权兴1,姚建娣2(1.中车北京二七车辆有限公司,北京100072;2.北京长铁车辆有限公司,北京100072)摘 要:介绍了出口泰国BCF-62型集装箱米轨平车制造难点,并提出了相应的制造技术和控制措施。

关键词:集装箱平车;米轨;制造工艺;措施中图分类号:U272.6+6;U270.6 文献标志码:B BCF-62型集装箱米轨平车(以下简称BCF-62型平车)是为泰国国家铁路设计的一种集装箱专用米轨平车。

相对于国产集装箱专用平车,该车车体窄,集装箱装载方式多,锁闭装置设计在侧梁、端梁、大横梁和中央横梁内,制造难度大。

1 制造技术难点(1)车体组成后要求侧梁直线度不大于±2mm,侧梁组成采用[300mm×100mm×12mm的冷弯槽钢,其刚性比H型钢或工型钢差。

焊接变形和侧梁直线度难以控制,制造难度大。

收稿日期:2016-12-23;修订日期:2017-09-01作者简介:林权兴(1972-),男,高级工程师。

(2)侧梁上的锁头固定盖板孔的制造精度直接关系到锁闭装置的最终尺寸,而侧梁长度较长,刚性较差,导致侧梁锁头盖板豁口制造困难。

(3)端梁锁闭装置孔与侧梁锁闭装置孔重合度控制困难。

该车4个角的锁闭装置设计在端梁和侧梁重合处,受车体宽度和长度的影响,组装时侧梁锁头固定盖板孔和端梁锁闭装置孔无法对中,易产生错孔,造成锁闭装置产生尺寸偏差。

(4)中梁、侧梁的挠度控制困难,易产生扭曲等问题,给直线度控制带来不确定因素。

(5)该车锁闭装置尺寸受端梁、侧梁、大横梁和中央横梁等配件制造质量的影响,控制困难。

2 侧梁制造技术BCF-62型平车侧梁上翼面设檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨檨170mm×73.5mm图5 端部转向架结构端部转向架摇枕上方装有钢结构组成和第5轮支撑平台组成。

集装箱专用平车资料

1958年后设计制造

60t、容积为120m3的新型P13型棚车,具有自重

该型车在车顶上设有装货口,侧壁下角设有卸货口。以后又生

P13型基本相同但取消了装卸口的棚车,改型为P60型。为了适应货物装

1974年又批量生产了3m 宽车门的P61型棚车,载重60t、

G17型粘油罐车,载重52t,总容积62.1m3等。

在酸碱类罐车中,有1954年开始生产,1958年改进设计的G10型浓硫算罐

50t,总容积28.5m3;1967年设计制造的G11型酸碱罐车,载重65t,

38.3m3。

其他类型罐车还有1969年开始制造的GL型沥青罐车,载重50t,总容积

.76m3;1976年设计试制的GQ型液化气体罐车,载重50t,总容积110m3,

1976年。1958年后,设计生产了载重为60t 的C60型。1959

C60型的基础上设计了C13型。1965年设计C65型,1966年投入批

C62型的基础上设计了C62M型敞车,并大批生产。1979

C62M的基础上,设计了载重60t、容积71.6m3、构造

100km/h的全钢C62A型敞车。C62A最大特点是采用了滚动轴承轮对,提

罐车是车体呈罐形的车辆,用来装运各种液体、液化气体和粉末状货物等。

罐车按用途可分轻油类罐车、粘油类罐车、酸碱类罐车、液化气体类罐车和

按结构特点可分为有空气包和无空气包罐车,有底架和无底架罐

在轻油类罐车中,中国在20世纪50年代初期

25t,有效容积仅为30.5m3的G3型轻油罐车。1953年设计制造

50t、有效容积51m3的G50型全焊结构轻油罐车。1967年设计制造了有

简述集装箱制造工艺流程

简述20’标准钢制干货集装箱制造工艺流程(一)钢材预处理及冲压1.钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁卷板分条(开卷之前分条)罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2.型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二)部件焊装1.底架(Base assembly)叉槽底横梁与叉槽顶板焊接将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2.前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接3.门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直焊接门铰耳、后角柱固定棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁封板与门竖梁焊接(后称门竖梁)门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4. 侧壁(Side assembly )侧壁拼板自动焊 将侧板与顶侧梁方管定位点焊 波纹焊 焊接顶侧梁固定绳环修整 待总装5. 顶板(Roof assembly )顶板拼板 自动焊修整 待总装(三) 总装1. 将底架放置与总装台上2. 将门端与前端固定于总装台上3. 将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2. 木地板与美妆。

简述集装箱制造工艺流程(精)

简述20’标准钢制干货集装箱制造工艺流程(一) 钢材预处理及冲压1. 钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2. 型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二) 部件焊装1. 底架(Base assembly)叉槽底横梁与叉槽顶板焊接将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2. 前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接3. 门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直焊接门铰耳、后角柱固定棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4. 侧壁(Side assembly)侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊焊接顶侧梁固定绳环修整待总装5. 顶板(Roof assembly)顶板拼板自动焊修整待总装(三) 总装1. 将底架放置与总装台上2. 将门端与前端固定于总装台上3. 将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2. 木地板与美妆。

简述集装箱制造工艺流程(精)

简述20’标准钢制干货集装箱制造工艺流程(一) 钢材预处理及冲压1. 钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2. 型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二) 部件焊装1. 底架(Base assembly)叉槽底横梁与叉槽顶板焊接将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2. 前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接3. 门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直焊接门铰耳、后角柱固定棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4. 侧壁(Side assembly)侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊焊接顶侧梁固定绳环修整待总装5. 顶板(Roof assembly)顶板拼板自动焊修整待总装(三) 总装1. 将底架放置与总装台上2. 将门端与前端固定于总装台上3. 将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2. 木地板与美妆。

X70型集装箱专用平车车体制造工艺

中梁组 成 采 用 中 梁 组 对 夹 具 进 行 , 正位组装 。

单 片 中梁应 配对 选 取 使用 , 其 挠 度 值 及 牵 引梁 下 垂

量 应一 致 , 避免 中梁 组 成 因单 片梁 姿 态不 一 致 造 成

1 . 3 侧 梁 制 备

侧梁采用厚度 为 1 2 m m、 腹板 高度为 3 8 0 mm

图 1 外 力 施 加 方 式

的冷弯 槽 钢 , 其材质 为 Q 4 5 0 N Q R1 。该 冷 弯 型 钢 的 材 质及 截 面尺寸 决定 了其 挠度 制备 较 困难 。

1 . 4 底 架 组 成 制 备

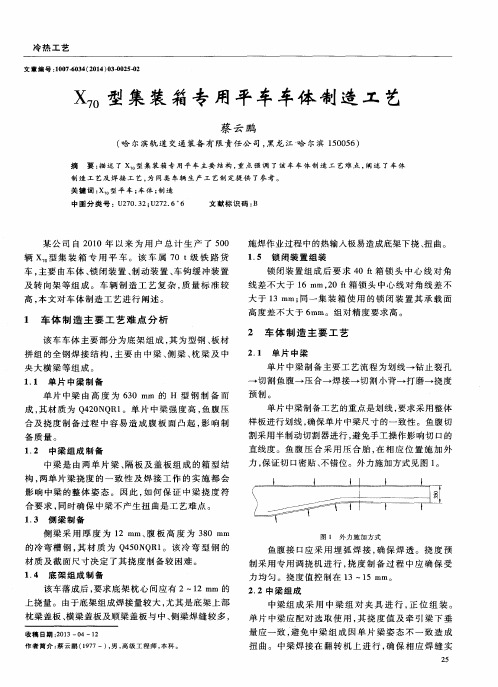

冷 热 工 艺

文章编号 : 1 0 0 7 40 3 4 ( 2 0 1 4) 0 3 0 2 5 - 0 2

X 7 o 型 集装 箱专 用平 车 车体 制 造 工 艺

蔡 云 鹏

( 哈 尔滨 1 5 0 0 5 6 )

摘 要 : 描述了x 。 型 集 装 箱 专 用 平 车 主要 结 构 , 重 点 强 调 了该 车 车 体 制 造 工 艺难 点 , 阐 述 了 车体

制 造 工 艺及 焊 接 工 艺 , 为 同类 车 辆 生 产 工 艺制 定提 供 了参 考 。

关键词 : x 。 型平车 ; 车体 ; 制 造 中图 分 类 号 :U 2 7 0 . 3 2 ; U 2 7 2 . 6 6 文 献标 识 码 : B

某公司 自 2 0 1 0年 以来 为 用 户 总 计 生 产 了 5 0 0 辆 x , 。 型 集 装 箱 专 用 平 车 。该 车 属 7 0 t 级 铁 路 货

简述集装箱制造工艺流程

简述20’标准钢制干货集装箱制造工艺流程(一)钢材预处理及冲压1.钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁卷板分条(开卷之前分条)罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2.型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二)部件焊装1.底架(Base assembly)叉槽底横梁与叉槽顶板焊接将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2.前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接3.门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直焊接门铰耳、后角柱固定棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁封板与门竖梁焊接(后称门竖梁)门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4. 侧壁(Side assembly )侧壁拼板自动焊 将侧板与顶侧梁方管定位点焊 波纹焊 焊接顶侧梁固定绳环修整 待总装5. 顶板(Roof assembly )顶板拼板 自动焊修整 待总装(三) 总装1. 将底架放置与总装台上2. 将门端与前端固定于总装台上3. 将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2. 木地板与美妆。

简述集装箱制造工艺流程

简述20’标准钢制干货集装箱制造工艺流程(一)钢材预处理及冲压1.钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁卷板分条(开卷之前分条)罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2.型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二)部件焊装1.底架(Base assembly)叉槽底横梁与叉槽顶板焊接布置底横梁、底侧梁将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2.前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接前端总成堆放待总装3.门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直焊接门铰耳、后角柱固定棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁封板与门竖梁焊接(后称门竖梁)门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4.侧壁(Side assembly)侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊焊接顶侧梁固定绳环修整待总装5.顶板(Roof assembly)顶板拼板自动焊修整待总装(三)总装1.将底架放置与总装台上2.将门端与前端固定于总装台上3.将两侧壁吊至总装台4.将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5.焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四)总焊(五)油漆与美妆1.二次打砂及油漆2.板螺钉,木地板螺钉要求低于木(丁基胶)。

简述集装箱制造工艺流程---精品管理资料

简述20’标准钢制干货集装箱制造工艺流程(一)钢材预处理及冲压1.钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁卷板分条(开卷之前分条) 罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2.型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位.(二)部件焊装1.底架(Base assembly)叉槽底横梁与叉槽顶板焊接将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2.前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接3.门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直焊接门铰耳、后角柱固定棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁封板与门竖梁焊接(后称门竖梁)门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4. 侧壁(Side assembly )侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊 焊接顶侧梁固定绳环 修整 待总装 5. 顶板(Roof assembly )顶板拼板 自动焊 修整 待总装(三) 总装1. 将底架放置与总装台上2. 将门端与前端固定于总装台上3. 将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2.木地板与美妆。

一种商用卡车运输专用车车体组装制造工艺

一种商用卡车运输专用车车体组装制造工艺发布时间:2022-08-30T10:41:33.011Z 来源:《科学与技术》2022年第30卷4月8期作者:廖阳、苟亚东[导读] 本文简述了一种商用卡车专用平车车体结构,通过工艺分析该车的结构总结出制造难点和重点廖阳、苟亚东中车齐齐哈尔车辆有限公司黑龙江齐齐哈尔 161002摘要:本文简述了一种商用卡车专用平车车体结构,通过工艺分析该车的结构总结出制造难点和重点,制定了有针对性的组装制造工艺方法,保证该车制造后满足技术和质量要求。

关键词:商用卡车;运输;车体;组装工艺为满足商用卡车铁路物流运输的需求,受国内某特货运输公司的委托我公司研发出一种可以运输二类底盘和牵引车等重型商用卡车的专用铁路货车。

此前,国内外均没有专门用于运输重型卡车的铁路车辆,所以需要对其制造工艺进行深入研究,方可达到技术标准和质量要求。

1主要结构车辆主要由底架、侧墙、走板、桥板、渡板、制动装置、车钩缓冲装置、转向架等组成。

其中,底架为全钢焊接结构,主要由中梁、端梁、枕梁、横梁、顺梁、地板等组焊而成,中梁由牵引梁、中部中梁和连接中梁共五段拼接组焊而成;侧墙由上侧梁、端侧梁、侧板、侧柱、下侧梁和导向板等组焊而成;走板主要由端部走板和中部走板组成,采用翻转式结构,可通过翻转在工作位(水平)和非工作位(竖直)之间转换;桥板主要由主桥板、转动桥板、折叠支架、附加地板和气弹簧等组成,可通过转动在工作位非工作位之间转换。

2工艺难点、重点分析通过对该车结构、材质及技术要求进行分析,确定该车制造需要重点控制以下四个方面:2.1 该车中梁组成全长长度约25m,由2个牵引梁、1个中部中梁和2个斜坡连接中梁,5段拼接组焊而成,牵引梁采用310乙字形钢,中部中梁采用冷弯槽钢,斜坡连接中梁采用板材组焊而成,中梁总体结构采用箱型组焊结构,该结构中梁对于每段中梁的组装定位尺寸、焊接变形的控制要求较高,制造过程中需要重点控制中梁组成的挠度、扭曲、长度、焊接变形等参数,以免影响底架及整车组装及焊接质量。

简述集装箱制造工艺流程

简述20’标准钢制干货集装箱制造工艺流程(一)钢材预处理及冲压1.钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁卷板分条(开卷之前分条)罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2.型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二)部件焊装1.底架(Base assembly)叉槽底横梁与叉槽顶板焊接布置底横梁、底侧梁将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2.前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接前端总成堆放待总装3.门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁封板与门竖梁焊接(后称门竖梁)门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4.侧壁(Side assembly)侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊焊接顶侧梁固定绳环修整待总装5.顶板(Roof assembly)顶板拼板自动焊修整待总装(三)总装1.将底架放置与总装台上2.将门端与前端固定于总装台上3.将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2.。

集装箱基础知识(二)-集装箱生产流程

通风器ventilator

铭牌consolidate plate

密封胶sealant

油漆paint

二、开卷De-coil

开卷de-coiling见图1、图2

三、预处理

Material pretreatment

喷砂前材料处理material pretreatment/preparation见图3

分色anti-cross-pollution见图29

九、完工

Finishing line

底架涂胶applyingsealanton base见图30

木地板装配applyingfloor board见图31

木地板钻孔drillingholes见图32、见图33

紧地板钉tighteningfloor tap screw

装配底架base structure assembling

底架翻身焊接见图17

4)侧板

Side panel

侧板拼接side panel jointing-- tack welding

侧板拼板自动焊auto-welding for side panel见图18、图19

侧板与顶侧梁装焊welding ofside panel/T.S.R

工序working process

项目item

2)前框

Front frame

见图16

前角柱/角件装焊front post/casting weld

前角柱拉伸试验front post tensile test

前框装焊front frame weld

前端清理、修磨touch up/repair

3)底架

Base structure

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

底 架 的挠 度 主要 受 中 梁 组 成 和 侧 梁 组 成 的影 响, 、 中 侧梁 上挠 度 在 制造 组 成 过 程 中进 行 控 制 , 在 车体组 装过 程 中 , 预制一 定 的挠度 , 再 保证 最 终达 到

产 品要 求 。

( ) 架倾 斜 等状 态 的控制 。底 架状 态 主 要在 2底

结构 , 由底 架 组成 、 闭装置 、 锁 底架 附属 件 、 车钩 缓 冲 装置 、 动 装置 和 E C—M0 制 Q 1型转 向架等 部 分组 成

( 图 1 。其 中 车体 制 作 难 度 较 大 的部 件 为 : 见 ) 中梁

组 成 、 梁组 成 、 架 组成 和锁 闭装 置的组 装及 焊接 侧 底

上采用 正 面组 装 , 在 约束状 态下 进行 焊接 。 并

( ) 轴 吊座 与 中梁 下 翼 面孔 错 孔 问题 。u型 3车

吊通 过 车 轴 吊 座 的 孔 与 中梁 下 翼 面 孔 与 转 向 架 的 车 轴 连 接 一 起 , 梁 下 翼 面 孑 在 中梁 鱼 腹 下 翼 面 上 , 中 L 孔 与 翼 面 不 垂 直 , 造 难 度 大 , 车 轴 吊 座 孔 与 中 梁 下 制 且

间小 , 接操 作 困难 , 焊 焊接 变 形 影 响 中梁 状 态 , 线 直

收 稿 日期 :0 1— 6—1 21 0 6

图 2 中 梁 鱼腹 压 制示 意

() 2 中梁直线 度 控 制 。单 根 中梁 在 制 造前 先 采 用 3 5t 直机 进行 调直 处理 , 1 调 鱼腹 制成 后采 用 中梁

工艺。

1 一车钩 缓 冲装 置 ; 2一锁 闭 装 置 ; 3一底 架 组 成 ; 4一制 动装 置 ; 5一底 架 附属 件 ; 6一E C—M0 Q 1型 转 向架 ; 标 记 7一

罔 1 米 轨 集 装 箱 平 车 图示

中 粱 由 2根 H 0 l ×2 0 ml ×1 m ×1 60 f i m 钢 、 盖 板 、 盖 板 、 板 等 组 焊 成 m 上 下 隔

有约束 状态下其直线 度变化 比较 大 , 根侧梁 通过调 单 校装置 控制侧梁 的死 弯 , 即每米 不能大 于 2m 全长 m, 的直线 度在底 架组 装胎 中根据定 位 装置 和工 件 进行 控制 。侧梁 只有单 边有上 、 翼面 , 挠度预制 较难 , 下 其 需制作 专用工装 , 在底 架组装 时再 预制一定挠度 。

度不 易保 证 ; 中粱 组成 后 的挠度 为 l 0~1 4mm, 度 挠 预 制大 , 易产 生旁 弯变 形 , 难控 制 。

难 点控 制如 下 : ,

鱼腹 型 的 箱 型结 构 ; 引 梁 高 度 为 2 0 m 铆 接 上 牵 5 m, 心盘 和一 体式 左右 从板 座 ; 侧梁 组成 采用 3 011 × 0 II T T

1 m, 梁 的 直 线 度 不 大 于 ± 4m 侧 2mm。

2 车体 制 造 工 艺 难 点 和 控 制

2 1 单 根 中 梁 制 造 .

加 3根工 艺撑 , 保证 鱼 腹压制 后 的尺 寸和状 态 。

单 根 中梁 制 造 的 难 点 有 : 中梁 由 高 度 为 H 0 60 i f 的型 钢压制 成 高为 2 0mm 的鱼腹 型 , l m 5 鱼腹 的 高 度差 较 大 , 腹制 作较 困难 ; 引梁 内侧 的上 下翼 面 鱼 牵 切除, 中梁变 形大 , 侧 焊 接 补 强 板 , 强 板 焊 接 空 外 补

2 2 中 梁 组 成 .

中梁组成 主要 由中梁 、 中隔板 、 中加 强板 、 枕 枕 中 梁上盖板 、 中梁隔板 、 中梁下盖板 、 盘垫板 、 心 车轴 吊座 等零部件组成 , 并在枕中铆 接上心 盘 , 在牵 引梁 内侧 面

侧 梁组 成直线 度 的 同时 , 体组装 过 程 中要 求做 到 : 车 影 响直 线度 的枕 梁 腹 板 、 梁 腹板 、 央横 梁 腹 板 、 横 中

直度 , 保证 鱼腹 压制 对接 时受 力不 错位 ; 鱼腹 压制 采

用 专 用 的 鱼 腹 压 型 胎 进 行 压 制 , 制 后 在 牵 引 梁 处 压

出豁 口并 镶 嵌焊 接侧 梁 补 强板 ; 闭装 置 通 过 横 梁 锁

和 侧梁 连接 在一 起 ; 装 后 的底 架 要 求上 挠 度 1 组 0~

2 7

作 者 简 介 : 权 兴 ( 96一) 男 , 程 师 , 科 。 林 17 , T 本

冷 热 工 艺

机车车辆 工艺 第 6期 2 1 0 1年 1 2月

调校 装置 再 进 行 调 直 , 制 在 ± m; 控 3 m 中梁 牵 引 梁 上下翼 面 采用 专用 设 备 在 约束 状 态 下 进 行 切 除 , 并

焊 接 , 制其 直线 度 的变化 。 控

铆接一体式从板座 。其制造工艺难点及控制如下 :

() 1 中梁组 成直 线 度 和挠 度 控 制 。在 中梁 合 拢 胎 中设 定 定位块 , 位 块 的直 线 度 不 大 于 1m 在 定 m, 合 拢胎 中调整 和控 制 中梁 的 直线 度 ; 中梁 组 成 的挠

翼面 孔错 位 , 用 摇臂钻 进 行钻孔 , 以枕 中进 行定 采 并 位钻 孑 和 车轴 吊座 的定 位组 装 。 L

2 3 侧 梁 组 成 .

侧梁组成 主要 由侧 梁 、 梁 补强 板 、 侧 侧梁 扶 手及

牵引钩 等零部件组 成。其制造 工艺难点及控制 如下 :

( ) 梁补 强板 组 装 的 尺寸 控 制 。米 轨 集装 箱 1侧 平 车侧梁 的锁 闭装 置安 装 在 侧 梁 上 , 对侧 梁进 行 需 补 强 , 强板 镶嵌 在侧 梁上 翼 面 , 补 其长 度方 向的尺寸 即为锁 闭装 置锁 头 中 心尺 寸 , 用 样 板 和 样 杆 相结 采 合 的方 式进 行制 造 , 同时进 行返 线检 测 。 ( ) 梁 直线 度 和 挠 度控 制 。侧 梁冷 弯 型 槽 钢 2侧 结构 决定 了侧梁 的 刚度 比 H 型钢 侧 梁 的 刚度 差 , 没

生扭 曲 。

底 架组 成要 求挠度 在 1 0~1 m 范 围 内 , 围 4m 范

() 4 中梁补 强板 及 腹 焊 缝 控 制 。中梁 补 强 板

小, 挠度 值大 , 要求组 成后 的底架 旁 弯 为 ±2mm, 而

底架 组 成受组 装 配件 尺寸 影 响 较 大 , 时 也影 响锁 同 闭装 置 的组装 。其制造 难 度和控 制措 施如 下 : ( ) 架 直线度 和挠 度 的控 制 。底 架 受 中梁 组 1底

度 主要 由单根 中梁 预 制 的 挠度 来 控 制 , 同时 控 制 中

梁 的焊接顺 序来 控 制 中梁 的挠度 。 ( )中梁 组成 上心 盘与 胎面 的间 隙 。中梁组 成 2 上心 盘与 胎面 的间 隙主要 受 中梁下 翼 面与腹 板 的垂 直度 、 组装 间 隙和 焊接变 形 的影 响 , 中梁下翼 面 与腹 板 的垂 直 度在 中梁 鱼 腹 压 制 时 进行 控 制 , 加 工 艺 并 撑 调 整其左 右 两侧 的高 度 , 中梁 合拢 胎 的水 平 面 在

车体组 装胎 中进 行保证 , 设置 相应 的水 平检 测点 , 并 利 用组 装胎 的夹 紧 支撑 装 置 控 制 车 体 的倾 斜 、 中梁

和侧梁 上平 面 的平 面 度 等 , 约束 状 态 下 选 择 合理 在 的焊接 顺序 进行 焊接 , 减少 焊接 变形 带来 的影 响 。

2 5 锁 闭装 置 组 装 . 锁 闭 装 置 与 国 内 现 有 的 集 装 箱 锁 闭装 置 结 构 完

1 0mm X1 m 的冷弯 型槽 钢 , 在 侧 梁 上翼 面 制 0 0 m 并

() 1 鱼腹 变形 控 制 。在 工艺 上 采 用 专用 数 控 鱼

腹 切 割机切 制 , 拐 角 处 切 制 成 大 角 度 的 圆弧 ( 在 见 图 2 , 证鱼 腹 压 制 时 不 突 变 ; 制 鱼 腹 切 割 的 垂 )保 控

2. 底 架 组 装 4

在 中梁合 拢 中控制 牵引梁 的旁 弯 。

( ) 梁 上 挠 度 预 制 。 中梁 的 上 挠 度 采 用 配 对 3 中

挠度 预 制 , 证 预 制 挠 度 相 同 , 挠 度 差 不 大 于 2 保 上 m 在挠 度调 校 胎 中增 加 防扭 曲装 置 , 止 中梁 产 m; 防

,R

3 结 束 语

研 制 的米轨 集装 箱平 车结 构新 颖 , 要求 高 , 作 制 难度 大 , 过试 制 和 批 量生 产 , 明工 艺 合 理 , 满 通 证 能

足泰 方技 术要 求 和 标 准 , 产顺 畅 。 目前 已交 付 用 生

户使 用 , 质量 可靠 。

( 辑 : 翠 燕) 编 施

冷 热 工 艺

文 章 编 号 :0 7 3 ( 0 1 0 _ 2 -2 10  ̄0 4 2 1 )60 70 0

米轨 集装 箱 平 车 车体 制 造 工 艺

林 权 兴

( 南车 二七 车辆 有 限公 司 , 京 10 7 ) 北 0 0 2

摘 要 : 绍 了米 轨 集装 箱 平 车 的 结 构 特 点 , 析 了车体 组 焊 工 艺 的 难 点 和 控 制 点 , 出 了相 应 的 介 分 提

■

小 横梁 都要 采用 机 械加 工 的方 法 , 各 腹 板 的 长度 使 保 持一 致 , 配件 的精 度来 控 制 底 架 状 态 和 车体 的 用

直 线度 ; 底架 组装 采用 组装 胎 和定位 装置来 保证 , 进 行 刚性 固定 , 确保 位置 的精 度 , 在 约束状 态下 进行 并

解 决措 施 , 证 了产 品 质 量 。 保

关键 词 : 米轨 车 ; 装 箱 ; 体 集 车 中图分类号 :226 ;25 U 7 . 6 U 3 文 献 标 识 码 : B