基于水力空化的汽车涂装车间低温脱脂节能技术使用计划方案

车间油漆节约实施方案

车间油漆节约实施方案为了提高车间油漆使用的效率和节约成本,我们制定了以下实施方案,以期达到节约油漆、减少浪费的目的。

首先,我们将对油漆的使用进行严格管理。

所有使用油漆的员工都需要经过专业的培训,了解油漆的正确使用方法和注意事项。

同时,我们将建立油漆使用台账,记录每一次的油漆使用情况,包括使用量、使用时间、使用部位等,以便对油漆的使用情况进行监控和分析。

其次,我们将优化油漆的使用流程。

在进行油漆作业时,我们将采取精细化管理,根据实际需要精准控制油漆的使用量,避免过量使用造成的浪费。

同时,我们将对油漆喷涂设备进行维护和保养,确保设备的正常运转,减少因设备故障导致的油漆浪费。

另外,我们将推广使用高效节能的油漆产品。

选择质量好、使用效率高的油漆产品,能够在一定程度上减少油漆的使用量,提高油漆的利用率,降低油漆的成本。

同时,我们还将加强与油漆供应商的合作,争取获得更优惠的采购价格,降低油漆采购成本。

此外,我们将加强对废弃油漆的处理和回收利用。

废弃油漆的处理不当会给环境造成污染,同时也是资源的浪费。

因此,我们将建立废弃油漆的回收机制,对废弃油漆进行分类、储存和处理,以便进行资源再利用或者安全处理。

最后,我们将加强对员工的油漆节约意识培养。

通过开展油漆节约知识的宣传教育活动,提高员工对油漆节约的重视程度和自觉性,引导他们从日常工作中做起,从点滴之处节约油漆,共同为企业节约成本、保护环境做出贡献。

总之,车间油漆的节约实施方案不仅能够提高油漆的使用效率,减少油漆的浪费,还能够降低生产成本,保护环境,实现经济效益和社会效益的双赢。

希望全体员工能够积极配合,共同落实这一实施方案,为企业的可持续发展做出贡献。

汽车涂装车间能耗分析与节能技术

汽车涂装车间能耗分析与节能技术发表时间:2020-12-11T06:14:37.139Z 来源:《中国科技人才》2020年第23期作者:颜文静王超[导读] 随着我国经济技术的不断发展,人们生活水平迅速提升,其对物质享受也在逐渐增加,为了满足社会的发展以及人们的需求,汽车行业的规模不断扩大。

陕西德仕汽车部件(集团)有限责任公司陕西 710201摘要:随着我国经济技术的不断发展,人们生活水平迅速提升,其对物质享受也在逐渐增加,为了满足社会的发展以及人们的需求,汽车行业的规模不断扩大。

汽车的出现尽管让人们的生活以及国家发展的需要得到了满足,但汽车在制造过程中需要耗费的能源较多,能源在使用后会产生诸多有害的气体,这些气体直接影响着环境,对环境的保护极为不利。

为了有效处理此问题,相应的研究部门和生产部门需要运用节能减排的技术涂装车辆,才可以制造出更好的车辆,顺利实现节能减排的目的,并和国家的发展保持同步,也和时代发展的需求保持同步。

关键词:汽车涂装车间;能耗分析;节能技术引言在二十一世纪,不仅仅是我国,甚至在世界范围内,能源问题与环境污染都成为了人类发展所必须面对的难题。

就我国目前的国情而言,由于“十二五规划”已经非常明确的指出,我国的发展模式将由高污染高能耗转化为绿色低碳发展,大力促进产业结构的升级调整。

对于工业来说,节能发展已经是大势所趋。

1汽车涂装材料工艺的发展汽车涂装工艺氛围涂装前金属表面处理和涂装施工工艺。

涂装前表面处理主要包括对工件表面的油污和锈蚀等进行修补和清除。

通过彻底清除金属表面使工件表面状态达到最佳。

我国推出的《汽车涂装清洁生产标准》对涂装生产中的工业用水提供了明确在指示,对涂装生产中的循环水、总水量、单批次用水量等都进行了明确要求。

这样能够明显减少废水排放量,从而避免因涂装材料而引起的环境污染。

因为,汽车生产的材料主要是钢材,钢材具有不耐腐蚀性,容易造成锈蚀。

应用涂装施工工艺就能够提升汽车的耐腐蚀性,增加汽车的使用年限。

提高汽车涂装生产过程中的脱脂效果

根据实验室的结果显示,将总碱控制在 10 ~ 20 之间, 表面活性剂含量控制在 0.5 ~ 1.3 之间,都可得到理想的 去污效果。如果表面活性剂含量过多,会增加后续的水洗 用水量, 并容易产生泡沫问题;当出现表面活性剂的残留时, 影响磷化成膜质量。碱点提高到一定程度,虽然得到了良 好去污效果,但是相对应的清洗水用量和药品浪费,同样 是生产需要考虑的因素。综合以上情况,总碱点建议控制 范围在 12 ~ 15 点之间,而表面活性剂含量可适当控制在 0.6 ~ 1.2g/L 之间。 2.1.3 补加方式 考虑清洗效果和经济性,槽液内清洗材料浓度应尽可 能稳定在最佳参数。不同补加频次下,槽液内清洗材料浓 度变化如图 3 所示。补加频次过低,必然会造成清洗材料 浓度的大幅波动。浓度太高,是对清洗材料的浪费;浓度 太低, 清洗脱脂效果无法保证, 影响后续磷化膜性能。 然而, 综合考虑设备投入,补加频次并非越低越好。例如,每过 一台车就补加,一方面加料量少,难于控制精度,设备投 入高,持续性的微小误差积累造成槽液浓度偏离目标值; 另一方面,频繁的开闭泵和阀门,势必加重设备磨损和损

。因

此, 进入涂装车间的第一道工序, 就是清除白车身表面的油。 车身表面的脱脂效果直接影响磷化成膜质量。脱脂效果不 佳,也将导致电泳缩孔风险 [2]。所以,前处理除油工艺对 于电泳车身质量至关重要。影响除油效果的因素有清洗材 料、施工温度、设备状况、槽液日常养护等 [3]。本文结合 生产经验,探讨提高脱脂除油效果的措施。 2 脱脂效果影响因素 2.1 清洗材料 2.1.1 脱脂剂种类选择 清洗剂选择按照分类方式不同而有多种类别。针对不 同的处理情况,可组合出近 4000 种处理条件。在不同的条 件下,需要选择合适的脱脂清洗液进行工件的处理。汽车 生产过程中,混线生产同时涵盖冷轧板、镀锌板、铝板; 表面污染物包括金属屑、焊渣、拉延油、防锈油、手汗、 灰尘、焊膏等杂物。为了满足后续的电泳无硅需求,一般的 整车厂都会选择中高温的碱性脱脂液,并配合表面活性剂。 两者混合使用,以处理车身表面的污染物。针对拉延油、防 锈油的去除效果及多年生产实践,本文采用德国 CHEMETALL 公司提供的 Gardoclean S 5197 型碱性脱脂剂和 Gardobond Additive H 7357 型表面活性剂的混合脱脂液。 2.1.2 化学品比例 采用墨水测试法判断表面油污状态,其原理是利用墨 水良好均匀的渗透效果,且不与油相容的特性,将墨水滴 至处理后的工件平面,轻轻吹走墨滴,观察其行走痕迹。 除油良好的工件墨迹均匀,如图 1 所示;除油效果不良的 工件,受到工件表面张力不同等情况的影响,会出现墨迹 断线、不均匀或不附着等情况,如图 2 所示。 结合 CHEMETALL 对药品的参数建议,实验选定脱脂总 碱 5 ~ 20 点,表面活性剂含量 0.4 ~ 1.6 之间。对拉延油

汽车涂装工程建设节能减排技术

•60 •汽车涂装工程建设节能减排技术李国波*,陈星星,阳克付(奇瑞汽车股份有限公司,安徽 芜湖 241009)摘 要:从涂装工艺和设备两方面,介绍了汽车涂装工程建设节能减排技术。

其中,涂装工艺节能减排技术包括前处理槽液逆流补加工艺,前处理后冲洗水和电泳清洗水的循环再生,以及水性涂料的应用等;涂装设备节能减排技术包括使用UV 固化技术和节能烘干炉,空调系统制冷水和蒸汽冷凝水的回收利用,新型干式漆雾捕集装置和RoDip-3输送设备的应用等。

关键词:汽车涂装;节能减排;循环利用;环保 中图分类号:TQ630.6文献标志码:A文章编号:1004 – 227X (2010) 09 – 0060 – 05Energy saving and emission reduction technology forautomobile coating engineering construction // LI Guo-bo*, CHEN Xing-xing, YANG Ke-fuAbstract: Some energy saving and emission reduction technologies for engineering construction of automobile coating were introduced from the aspects of coating process and equipment. The energy saving and emission reduction technologies of coating process include countercurrent replenishment process of pretreatment bath, recycling regeneration of rinse water after pretreatment and electrophoresis, and application of water-based coating, etc. The energy saving and emission reduction technologies of coating equipment include the use of UV-curing process and energy-saving baking stove, recovery and utilization of refrigeration water and condensation water of air condition system, as well as application of new drying-type paint mist collection installation and RoDip-3 transportation equipment. Keywords: automobile coating; energy saving and emission reduction; recycling and utilization; environmental protectionFirst-author’s address: Chery Automobile Co., Ltd., Wuhu 241009, China1 前言出于建设资源节约型、环境友好型社会的需求和降低制造成本、适应市场竞争的需要,各大汽车厂家收稿日期:2010–06–01作者简介:李国波(1981–),男,贵州人,工程师,奇瑞汽车涂装二车间副主任兼奇瑞汽车涂装技术学会秘书长,主要从事汽车涂装工艺研究。

涂装车间节水方案企划与实施

第51卷第4期2021年4月涂料工业PAINT &C O A T I N G S INDUSTRYVol.51 No.4Apr.2021涂装车间节水方案企划与实施孙加勇,勾天生,李彬,彭金涛(东风本田汽车有限公司,武汉430000)摘要:某涂装车间在现有节水措施的基础上,通过企划与实施一系列新的技术及精益管理措施,如,磷化出槽喷淋工艺优化、纯水制水率提升、空调冷凝水回用率提升、中水深度处理回用、用水分级管理等,将新鲜水用量从15.2 L/m2降至11.3 L/m2,达到涂装行业清洁生产评价指标体系(2016版)中的I级标准12 L/m2要求,处于国内领先水平。

关键词:涂装车间;节水;清洁生产中图分类号:U468 文献标识码:A文章编号:0253-4312(2021)04-0047-05doi:10. 12020/j.issn.0253-4312. 2021.4. 47Planning and Implementation of Water-Saving Schemein Painting WorkshopSun Jiayong,Gou Tiansheng,Li Bin,Peng Jintao(D o n g F e n g H o n d a A u to m o b ile Co., L td., W u h a n430000,C h in a)A b stract:On the basis of existing water—saving measures,in the painting workshop of an auto manufacturer,a series of new technology and lean management measures were planned and implemented,such as optimization of water-washing process after phosphatizing,improvement of pure water production rate,increase of the condensed water reuse of air conditioning, advanced treatment and reuse of reclaimed water and classified management of water supply, etc.With these measures the water consumption was reduced in painting workshop from 15. 2 L/m2down to 11. 3 L/m2,meeting the requirement of level 1of Cleaner Production Evaluation System in Painting Industry(2016),which is at the domestic leading level.Key words:painting workshop;water-saving;cleaner production全面推进绿色制造是“中国制造2025”九大战略任务之一。

低碳绿色节能技术在汽车涂装中的应用

低碳绿色节能技术在汽车涂装中的应用作者:周建国来源:《中国科技纵横》2019年第10期摘要:应用低碳绿色节能技术来促进节能降耗减排已成为现代化汽车涂装生产的必然趋势,本文简要介绍了低碳绿色节能技术在汽车涂装中的实际应用。

关键词:汽车涂装;涂装工艺;节能;环境保护中图分类号:U466 文献标识码:A 文章编号:1671-2064(2019)10-0001-020 引言党的十九大报告中指出:坚持人与自然和谐共生,必须树立和践行“绿水青山就是金山银山”的理念,坚持节约资源和保护环境的基本国策。

为了适应建设资源节约型、环境友好型社会的要求和降低制造成本适应市场竞争的需要,各大汽车生产企业都在不遗余力地应用低碳绿色节能技术来减排降耗和加强对能源使用的管理。

涂装车间是汽车厂投资最大、工业三废产生的主要来源,也是能源消耗的大户,其能耗占整车生产过程总耗能的一半以上,直接影响整个企业生产成本。

本文介绍几种低碳绿色节能的涂装新技术,通过工艺的改进优化、节能材料的应用和热能回收技术的应用,能够大幅降低涂装车间的生产能耗,减少废气、废水、废渣的排放,降低投资和运营成本,推动汽车涂装线节能降耗,将为汽车制造企业创造不可估量的的经济效益和社会效益,这几种技术也是现阶段涂装工程建设中的重点关注的项目。

1 低碳绿色节能技术的应用1.1 环保型薄膜前处理技术环保型薄膜前处理技术是近年来开发的新一代涂装前处理技术。

它包括氧化锆处理、硅烷处理、氧化锆与硅烷复合处理等几种不同的技术路线,它们都能形成纳米级的转化膜,通过多条生产线的应用实绩来看,其与涂层的配套性良好,能完全替代传统磷化工艺。

应用环保型薄膜前处理工艺,槽液无需加温,工序少,工艺时间短,且环保型薄膜前处理槽液中不含锰、镍、锌等离子,产生的废水易于处理,生产过程不产生含有重金属的沉渣,节能减排效果明显。

与传统磷化工艺相比,可节约能耗50%以上;减少90%以上的沉渣量或无渣。

汽车涂装节能减排的新工艺技术

汽车涂装节能减排的新工艺技术摘要:为了迎合我国近年来的工业发展需求,汽车工业无疑成为前景良好的产业之一。

但企业工业大力发展的同时,伴随着的是能耗的增多和浪费。

而汽车涂装在节能减排利用方面潜力巨大,需要精益求精,并最终实现经济效益,社会效益和环境效益的统一。

鉴于此,本文重点从汽车涂装环节展开,论述汽车涂装节能减排工艺技术的应用现状,分析汽车涂装节能减排工艺技术,以供相关研究人员参考,如有不妥,欢迎指正。

关键词:汽车涂装;节能减排;新工艺技术一、汽车涂装节能减排概述涂装车间在汽车传统四大工艺的能耗占比在73%,又占据了大部分生产过程中的三废排放,因此涂装车间的工艺设计往往决定了整个汽车基地的节能减排水平,也对于整个周边环境以及汽车厂本身的效益有着巨大影响。

中国汽车市场年产销量在3000万台左右,现已成为世界第一大汽车生产国及第一大消费市场,即全世界汽车行业最大的能耗和排放就在中国。

常规的涂装车间能耗每降10%,可给数万家庭提供能源。

节能减排所能带来的成果和意义非常巨大。

二、汽车涂装节能减排工艺技术的应用现状近些年来,随着汽车产业的快速发展,汽车产业的竞争越来越激烈。

面对国际市场的汽车产业的竞争,汽车涂装工艺技术中的节能减排越发重要。

总的来说,汽车涂装工艺主要分为两个部分,即涂装前金属表面的清理和涂装的施工工艺。

首先,涂装前金属表面清理技术也被称为前处理技术,其中电镀主要是通过采用在基材上镀上金属层的方法,对基材的表面尺寸和性质进行改变,该方法可以增强基材的抗腐蚀性、硬度,提高其导电性、耐热性、润滑性以及增强美观效果。

其次,涂装的施工工艺主要包括对工件表面的尘土、油污、锈蚀以及旧涂料层进行清除的工作,其中主要通过对工件进行化学或物理处理,比如氧化、钝化等,从而达到清理工件的目的。

汽车涂装节能减排工艺技术具体包含精修、前处理、面漆烘烤、刮灰、打磨、涂焊缝密封胶、喷PVC、喷中涂层漆等组成部分。

其中,防腐蜡、中涂、底色漆三个环节排除的挥发性有机化合物高达81%,对环境起着不良影响。

节能技术在汽车涂装设备中的应用研究

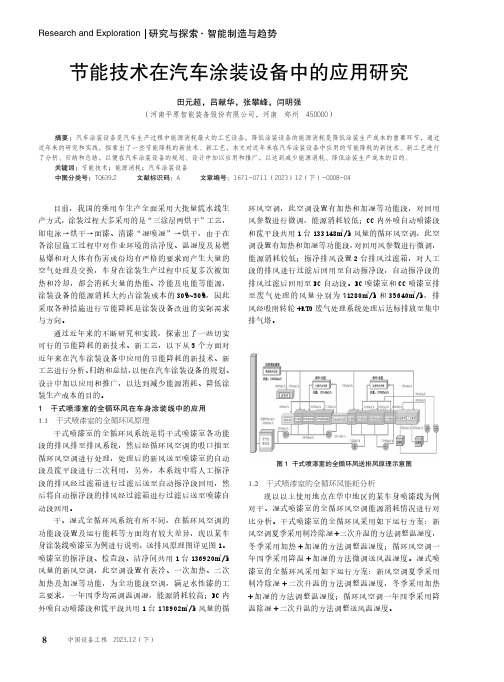

图1 干式喷漆室的全循环风送排风原理示意图1.2干式喷漆室的全循环风能耗分析现以以上使用地点在华中地区的某车身喷漆线为例对干、湿式喷漆室的全循环风空调能源消耗情况进行对比分析。

干式喷漆室的全循环风采用如下运行方案:新风空调夏季采用制冷除湿+二次升温的方法调整温湿度,冬季采用加热+加湿的方法调整温湿度;循环风空调一年四季采用降温+加湿的方法微调送风温湿度。

湿式喷漆室的全循环风采用如下运行方案:新风空调夏季采用制冷除湿+二次升温的方法调整温湿度,冬季采用加热+加湿的方法调整温湿度;循环风空调一年四季采用降温除湿+二次升温的方法调整送风温湿度。

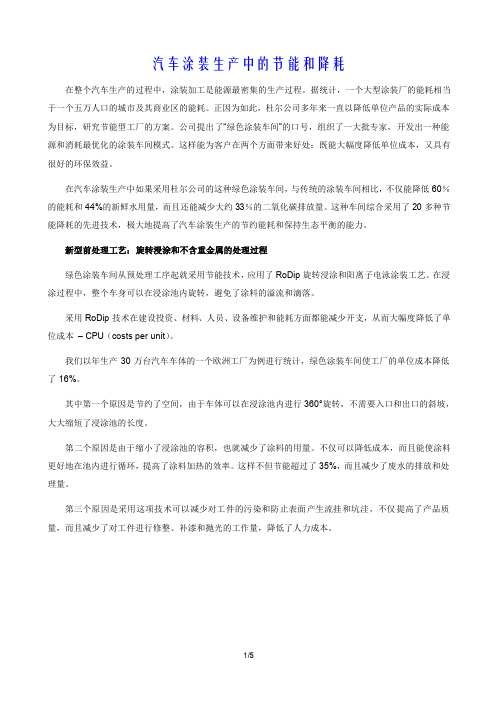

图2 能耗分析对比表图3 年能耗费用分析对比表图4 年能耗分析对比柱状图图5 热泵机组配合循环风空调使用的原理图表1 投资及运行成本分析对比表对比项目独立供冷及供热系统热泵机组系统备注投资对比400kw冷冻机组+冷却塔+300kw热水锅炉+冷、热水循环泵共约:85万元400kw热泵机组+冷却塔+冷、热水循环泵,投资约:58万元电功率145kW160kW研究与探索Research and Exploration ·智能制造与趋势燃气费全年合计70万元0能源费用全年合计128万元64万元说明:1.热泵按照年运行250天、双班、负荷系数1、用电单价1元/kW*h计算;2.天然气按照年运行250天、双班、负荷系数1、单价3.5元/m3计算;3.每年可节约运行费用约64万元。

热泵既可用作供热采暖设备,又可用作制冷降温设备,从而达到一机两用的目的。

热泵机组的能量转换是利用其压缩机的作用,通过消耗一定的辅助能量(电能),在压缩机和换热系统内循环的制冷剂的共同作用下,由环境热源(如水)中吸取较低温热能,然后转换为较高温热能释放至循环介质(如水)中成为高温热源输出。

在此过程中因压缩机的运转做工而消耗了电能,压缩机的运转使不断循环的制冷剂在不同的系统中产生的不同的变化状态和不同的效果(即蒸发吸热和冷凝放热),从而达到了制取低温热源回收高温热源的作用和目的。

汽车涂装节能减排的新工艺技术

汽车涂装节能减排的新工艺技术随着全球气候变化问题的日益突出,节能减排已成为各行业、各企业面临的共同挑战。

汽车工业作为典型的高能耗、高污染行业,也在积极探索和应用新的工艺和技术,实现节能减排的目标。

其中,涂装工艺作为汽车生产过程中重要的一环,涂装过程的节能减排也成为了厂家关注的焦点。

本文将介绍汽车涂装节能减排的新工艺技术。

1.基于水性漆料的涂装技术将有机溶剂型漆料转向水性漆料,既能达到涂装品质、外观效果优良的要求,也极大程度上降低了涂装过程中的有机溶剂排放,满足了节能减排和环保要求。

由于水性漆料的溶剂含量远低于传统的有机溶剂型漆料,涂装时不会产生挥发性有机溶剂,减少了有机溶剂的挥发和大气污染。

另外,水性漆过程不需要喷干烤干,能耗较低。

2. UV固化技术传统的涂装技术使用烤房烘干,耗电量高且需要长时间进行涂装品干燥,能源的消耗和排放量也很大。

而UV固化技术是将UV光照射到涂层表面,将涂层瞬间固化,不需要烘干和通风等处理。

UV固化技术以其快速、节能高效、无VOC等优点,在汽车涂装领域里应用广泛。

3. 涂装流程自动化涂装流程自动化即通过机器人、自动输送器、自动旋转架等设备完成车身涂装喷漆、烘干等工序,解放了人力资源,提高了涂装工艺的效率,同时减少了因操作不当等人为失误造成的资源浪费,最终实现涂装生产线的节能减排来。

4.水帘喷淋技术喷涂汽车漆料时,会产生一定量的漆雾,不仅污染环境且会使作业人员感染,严重损害身体健康。

水幕喷淋技术则是利用高压水线和喷洒系统将水幕喷在涂装机器人喷背景板前和喷漆时,将喷涂时产生的漆雾和有害气体吸附在水滴中,经过净化器净化后再排放到大气中,达到净化空气,消除有害气体的目的。

总的来说,汽车涂装节能减排的新工艺技术涉及涂装材料、涂装方式和设备运行等多个方面的改进,这些新技术的应用将推动汽车涂装行业的可持续发展,同时也为节能减排和环保事业做出了贡献。

汽车涂装生产中的节能和降耗

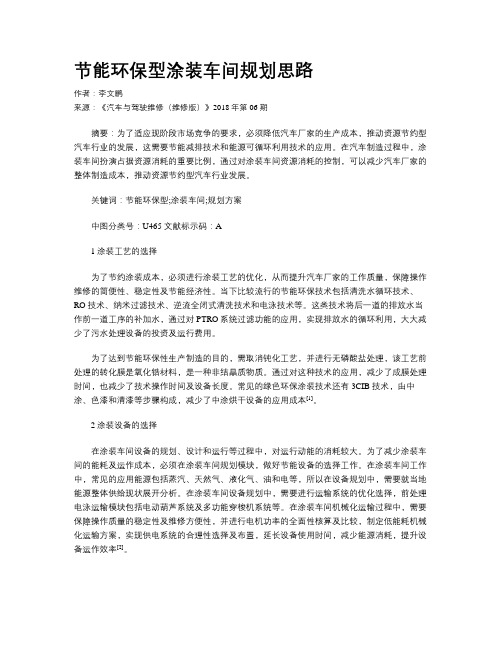

汽车涂装生产中的节能和降耗在整个汽车生产的过程中,涂装加工是能源最密集的生产过程。

据统计,一个大型涂装厂的能耗相当于一个五万人口的城市及其商业区的能耗。

正因为如此,杜尔公司多年来一直以降低单位产品的实际成本为目标,研究节能型工厂的方案。

公司提出了“绿色涂装车间”的口号,组织了一大批专家,开发出一种能源和消耗最优化的涂装车间模式。

这样能为客户在两个方面带来好处:既能大幅度降低单位成本,又具有很好的环保效益。

在汽车涂装生产中如果采用杜尔公司的这种绿色涂装车间,与传统的涂装车间相比,不仅能降低60%的能耗和44%的新鲜水用量,而且还能减少大约33%的二氧化碳排放量。

这种车间综合采用了20多种节能降耗的先进技术,极大地提高了汽车涂装生产的节约能耗和保持生态平衡的能力。

新型前处理工艺:旋转浸涂和不含重金属的处理过程绿色涂装车间从预处理工序起就采用节能技术,应用了RoDip旋转浸涂和阳离子电泳涂装工艺。

在浸涂过程中,整个车身可以在浸涂池内旋转,避免了涂料的溢流和滴落。

采用RoDip技术在建设投资、材料、人员、设备维护和能耗方面都能减少开支,从而大幅度降低了单位成本– CPU(costs per unit)。

我们以年生产30万台汽车车体的一个欧洲工厂为例进行统计,绿色涂装车间使工厂的单位成本降低了16%。

其中第一个原因是节约了空间,由于车体可以在浸涂池内进行360°旋转,不需要入口和出口的斜坡,大大缩短了浸涂池的长度。

第二个原因是由于缩小了浸涂池的容积,也就减少了涂料的用量。

不仅可以降低成本,而且能使涂料更好地在池内进行循环,提高了涂料加热的效率。

这样不但节能超过了35%,而且减少了废水的排放和处理量。

第三个原因是采用这项技术可以减少对工件的污染和防止表面产生流挂和坑洼,不仅提高了产品质量,而且减少了对工件进行修整、补漆和抛光的工作量,降低了人力成本。

图1:RoDip旋转浸涂,既提高质量又降低成本。

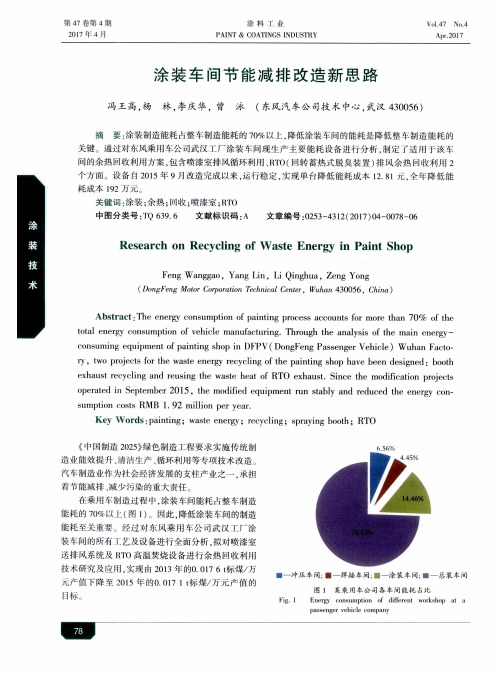

涂装车间节能减排改造新思路

c o n s u m i n g e q u i p me n t o f p a i n t i n g s h o p i n D F P V( D o n g F e n g P a s s e n g e r V e h i c l e )Wu h a n F a c t o — r y ,t w o p r o j e c t s f o r t h e w a s t e e n e r g y r e c y c l i n g o f t h e p a i n t i n g s h o p h a v e b e e n d e s i g n e d : b o o t h

e x h a u s g t h e w a s t e h e a t o f R T O e x h a u s t . S i n c e t h e m o d i i f c a t i o n p r o j e c t s

《 中 国制 造 2 0 2 5 } 绿色制 造 工程要 求 实施 传 统制

造 业 能效提 升 、 清洁生 产 、 循 环利用 等专 项技 术改 造 , 、 汽车制 造业作 为社 会经 济发 展 的支柱产 业之 一 . 承担 着节能 减排 、 减 少污染 的重 大责任 。 在乘用 车制造 过程 中 , 涂 装 车间能 耗 占整车 制造

个 方面 。设备 自2 0 1 5年 9月改 造完 成 以来 , 运行 稳 定 , 实现单 台降低 能 耗 成本 1 2 . 8 I 元, 全 年降 低 能

耗 成本 1 9 2万 元 。

关 键词 : 涂装 ; 余热 ; 回收 ; 喷漆 室 ; R T O 中图分类 号 : T Q 6 3 9 . 6 文 献标识 码 : A 文章编 号 : 0 2 5 3 — 4 3 1 2 ( 2 0 1 7 ) 0 4 — 0 0 7 8 — 0 6

汽车涂装节能减排的新工艺技术

汽车涂装节能减排的新工艺技术【摘要】汽车涂装作为汽车制造过程中不可或缺的一环,对于汽车的外观美观度和保护性起着至关重要的作用。

随着环保意识的提高和政府对汽车排放标准的不断提高,传统的涂装技术已经不能满足当前的要求。

汽车涂装节能减排的新工艺技术应运而生。

本文将就水性涂料技术、粉末涂料技术、UV固化涂料技术、纳米涂料技术和气相沉积涂层技术进行深入探讨,并分析它们在节能减排方面的优势和应用前景。

通过对比分析,可以发现这些新技术在降低VOCs排放,提高涂装效率和环保性方面具有明显的优势。

这些新工艺技术的推广应用也将推动汽车工业向绿色发展方向迈进。

展望未来,随着科技的不断进步和环保意识的不断增强,汽车涂装节能减排技术有望在未来取得更大的突破和发展。

【关键词】汽车涂装、节能减排、新工艺技术、水性涂料、粉末涂料、UV固化涂料、纳米涂料、气相沉积涂层、绿色发展、未来发展方向1. 引言1.1 背景介绍汽车作为人们生活中不可或缺的交通工具,随着社会经济的发展和人们生活水平的提高,汽车的数量急剧增加,而汽车涂装工艺一直是影响汽车制造业节能减排的重要环节。

传统的汽车涂装工艺中使用的有机溶剂涂料存在挥发性有机化合物(VOCs)排放量大,不仅对环境造成污染,还会对人体健康产生危害。

为了降低汽车制造业对环境的影响,开发出高效节能减排的新工艺技术势在必行。

近年来,随着科技的不断进步和环保意识的提高,新型的汽车涂装工艺技术逐渐成熟和应用。

水性涂料技术、粉末涂料技术、UV固化涂料技术、纳米涂料技术以及气相沉积涂层技术等新工艺技术的出现,为汽车制造业实现绿色发展提供了新的可能。

这些新工艺技术不仅具有较强的环保性,还能有效提高涂装效率,降低成本,为汽车工业的可持续发展开创了新的局面。

1.2 研究意义汽车涂装是汽车生产过程中不可或缺的环节,传统的溶剂型涂料在涂装过程中释放大量有害气体,对环境造成严重污染。

随着社会对环境保护意识的提高,绿色涂装技术成为汽车制造行业的发展方向之一。

汽车涂装设备节能降耗技术应用

机电工程技术2019年第48卷增刊S1DOI:10.3969/j.issn.1009-9492.2019.S1.013汽车涂装设备节能降耗技术应用孙书洲(广汽集团乘用车有限公司, 广东广州 510700)摘要:涂装车间是汽车生产过程中的能源消耗大户。

广汽乘用车通过管理优化和技术改进,不断推进车间节能降耗,取得了突出的成绩。

关键词:汽车;涂装设备;节能中图分类号:TK01+8 文献标识码:A 文章编号:1009-9492(2019)S1-0030-020引言自2018年年底以来,中国汽车市场由过去的高增长模式转变为低增长甚至下行模式,在产销量下降的前提下,节能降本成为众多整车企业的当务之急。

涂装车间作为汽车生产过程中的能源大户,其能源用量占据一半以上。

通过降低涂装车间能源消耗,可有效降低生产成本,同时对建设“环境友好型”社会具有重要意义。

1涂装车间能耗特点涂装的耗能和CO2排放占汽车制造过程中的70%左右[1],是汽车制造流程中的能源消耗大户。

涂装车间的能源消耗与其他车间相比具有明显的特征。

具体为:(1)涂装能源使用类型较多,能源使用情况具有复杂性。

涂装科是汽车制造过程中唯一使用到天然气的车间,生产用水量占汽车制造过程中的90%以上,用电设备类型多。

(2)涂装车间固定能耗占比较高。

涂装车间许多设备需24h运转,如电泳循环系统、PCS循环系统、冷冻机、纯水装置等,烘干炉、RTO炉等设备需提前开机升温,生产结束后需进行排空,吃饭或休息时间需保持开机,开关机和休息时间能耗大。

这些能耗不受产量影响,属于固定能耗。

涂装车间能源消耗中,空调系统、电泳系统、烘干炉系统、喷漆室的能源用量最大[2],应作为涂装车间节能改善的重点领域。

2 涂装设备节能实践2.1 烘干炉开启时间优化烘干炉设备需要提前开启升温,以保证进车时炉内温度达到工艺要求。

烘干炉升温时间受外界温度、炉内初始温度等影响,为保证不影响生产,往往需要提前较长时间开启,造成设备升温完成和车体进炉之间有较长的空运转时间,造成能源浪费。

节能环保型涂装车间规划思路

节能环保型涂装车间规划思路作者:李文鹏来源:《汽车与驾驶维修(维修版)》2018年第06期摘要:为了适应现阶段市场竞争的要求,必须降低汽车厂家的生产成本,推动资源节约型汽车行业的发展,这需要节能减排技术和能源可循环利用技术的应用。

在汽车制造过程中,涂装车间扮演占据资源消耗的重要比例,通过对涂装车间资源消耗的控制,可以减少汽车厂家的整体制造成本,推动资源节约型汽车行业发展。

关键词:节能环保型;涂装车间;规划方案中图分类号:U465 文献标示码:A1涂装工艺的选择为了节约涂装成本,必须进行涂装工艺的优化,从而提升汽车厂家的工作质量,保障操作维修的简便性、稳定性及节能经济性。

当下比较流行的节能环保技术包括清洗水循环技术、RO技术、纳米过滤技术、逆流全闭式清洗技术和电泳技术等。

这类技术将后一道的排放水当作前一道工序的补加水,通过对PTRO系统过滤功能的应用,实现排放水的循环利用,大大减少了污水处理设备的投资及运行费用。

为了达到节能环保性生产制造的目的,需取消钝化工艺,并进行无磷酸盐处理,该工艺前处理的转化膜是氧化锆材料,是一种非结晶质物质。

通过对这种技术的应用,减少了成膜处理时间,也减少了技术操作时间及设备长度。

常见的绿色环保涂装技术还有3CIB技术,由中涂、色漆和清漆等步骤构成,减少了中涂烘干设备的应用成本[1]。

2涂装设备的选择在涂装车间设备的规划、设计和运行等过程中,对运行动能的消耗较大。

为了减少涂装车间的能耗及运作成本,必须在涂装车间规划模块,做好节能设备的选择工作。

在涂装车间工作中,常见的应用能源包括蒸汽、天然气、液化气、油和电等,所以在设备规划中,需要就当地能源整体供给现状展开分析。

在涂装车间设备规划中,需要进行运输系统的优化选择,前处理电泳运输模块包括电动葫芦系统及多功能穿梭机系统等。

在涂装车间机械化运输过程中,需要保障操作质量的稳定性及维修方便性,并进行电机功率的全面性核算及比较,制定低能耗机械化运输方案,实现供电系统的合理性选择及布置,延长设备使用时间,减少能源消耗,提升设备运作效率[2]。

车间节能减排计划及措施

聚烯烃车间节能减排措施为贯彻贯彻节能减排工作规定,挖掘车间节能潜力,减少能源消耗和生产成本,防治“三废”污染及其他公害,加强用电设备管理,统筹调度用电负荷,经济运行,贯彻节能减排目旳责任,实现建设绿色经济和节省型企业旳目旳,完毕领导下达旳节能降耗和污染物减排任务,根据《中华人民共和国节省能源法》及上级有关文献精神,结合生产车间实际,制定本措施。

一、指导思想认真贯彻贯彻“节省资源、保护环境”这一基本国策,坚持以科学发展观为指导,实行“两调整,两提高,两创新、两带动”战略,加强自身管理,明确节能减排工作控制指标,加紧节能减排技术改造和重点工程建设,合理运用资源、能源,提高企业经济效益,深挖节能减排潜力,提高能源运用效率,减少污染物排放,改善和保护生产、生活环境,增进经济效益旳增长,加紧资源节省型和环境友好型企业建设。

二、重要任务依托科技,强化管理,贯彻责任,着力增长自主创新能力,发挥节能和环境保护装置效能,增进节能降耗和污染物减排,保证各项节能减排任务顺利完毕。

电气车间节能减排目旳:节省用电量:600kwh 减少备品备件材料费:1000元节省用水量:100吨三、车间节能减排工作职责1、认真贯彻执行国家、地方人民政府节能减排方针政策、法律法规等有关规定。

2、建立健全本单位节能减排管理体系,贯彻节能减排责任。

3、根据节能减排指标和考核方案,制定本单位旳节能减排规划、年度计划、管理制度、考核制度,并认真组织实行。

4、对旳使用能源计量器具;保证能源计量器具量值精确,做好能源计量与记录工作,如实填报能源记录报表,并按规定报送节能降耗办公室和污染物减排办公室。

5、对本单位员工进行节能减排旳法律、法规宣传和教育,提高员工旳节能减排意识,贯彻“全员节能,全过程节能”旳方针。

6、推行节能减排技术进步和节能减排技改措施,完善节能减排科学管理,减少单位产品能耗,完毕节能减排工作任务。

四、节能减排工作遵照旳基本原则1、效率为本、节省优先;2、优化构造、多能互补;3、节能减排与降本增效相结合;4、节能减排与安全稳定生产互相增进;5、依法管理与政策鼓励相结合;6、贯彻管理,推进制度创新、科技创新,实现节能减排工作持续开展。

汽车涂装节能减排的新工艺技术

汽车涂装节能减排的新工艺技术摘要:随着社会的不断发展,特别是工业时代的到来,在获得极大的便利和材料满足同时,矿石能源的过度消耗,大量的污染排放,对环境带来了巨大的挑战,可持续发展,并带来了巨大的损害人们的健康和舒适的生活环境。

鉴于此,国际社会和我国都颁布了相关的清洁生产标准和政策,并从节能和环保方面对工业生产提出了严格的要求。

作为一个能耗高、污染排放严重的大型工业企业,节能减排任务十分艰巨。

在汽车工业的生产过程中,汽车喷涂过程是一个耗能更大、污染更严重的过程,也是汽车工业节能减排的重要起点。

关键词:汽车涂装;节能减排;新技术;1汽车涂装节能减排技术发展的机遇与挑战汽车涂装技术的发展对节约资源起着重要的作用。

随着绿色生态城市的发展,汽车涂装技术得到了迅速发展。

为了保护环境,实现绿色生产的目标,企业逐渐改善了传统汽车绘画技术,不断从国外引进先进的绘画技术,大大降低了汽车绘画过程的资源消耗,它极大地促进了生态经济建设的快速推进。

然而,目前汽车涂装工艺仍面临着许多挑战。

虽然节能减排在我国汽车涂装技术中得到了越来越多的重视,但与国外还有很大的差距。

例如,汽车涂装技术缺乏高素质人才,汽车涂装技术在生产中的应用不规范,导致资源消耗高,汽车产品质量低。

汽车涂装技术的引进需要大量资金。

企业应树立节能减排的理念,吸纳更多高素质人才,规范涂装工作流程,把握汽车涂装技术发展的机遇,迎接汽车涂装技术的挑战。

2汽车喷涂三废产生机理汽车工业的污染排放方式根据物理性质分为废气、废水和废物(即三废),其在汽车喷涂生产过程中的产生机理分别为:(1)废水的机理过程中汽车喷涂。

汽车喷涂过程中产生的废水主要包括三个方面。

首先是喷涂前的清洗过程中产生的,受到喷涂工作表面的油脂和氧化膜的影响。

只有清洗后才能进行脱脂和钝化,才能完成油漆工作。

二是油漆车间排水污染,油漆液更受污染。

三是废液的清洗循环,如脱脂、磷化等废液的清洗。

上述液体中含有较多的金属和化学成分,不仅会导致河流湖泊中的生物死亡,还会污染河床和周围环境,破坏水流和水生生物。

涂装车间节能环保应用案例

为保证槽液清洁,必然增加排污量和耗水量,造成资源浪费 和环境污染。

9

□前处理逆流补加技术

前处理逆流补加原理示意图

后

前

补加

表调

补加

浸洗

喷淋

补加

脱脂

预脱脂

前

磷化

补加

喷淋

浸洗

后

补加

纯水洗

所谓逆流补加是指相同功能的槽体间,当前槽槽液不足时后 槽自动向前槽进行补加,以补充前槽的消耗。

分析结果表明,车间所应用的节能环保型工艺及设备,与现 行的传统型生产线相比具有诸多的技术优势,在提高产品品质 的同时更兼顾了生产的经济性和环境友好性,为节能减排和环 境保护做出了突出贡献。

37

•

眼到、手到、心到,一个不良也逃不 掉。20. 10.2720 .10.27T uesday , October 27, 2020

23

□节能型烘干室箱的应用

车间采用德国杜尔的U型回转式烘干炉,结合桥式设 计的进出口作为气封室,大大提高了室体的密封 性;

采用循环往复的运输方式,从接车、载车、送车到 再接车,构成特有的环形输送系统,在保证了工作 效率的同时也提高了设备利用率。

24

□节能型烘干烤箱的应用

加热 区

加热 区

加热 区

18

□ 水性漆的应用

120

VOC(指标)

100

清漆, 溶剂

型涂29装体

80

系, 29

60

色漆, 溶剂

清漆

40

型涂51装体

系, 51

20

中涂, 溶剂

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于水力空化的汽车涂装车间低温脱脂节能技术使用计划方案

一、实施背景

汽车涂装车间是一个高能耗、高排放的行业,传统的涂装车间脱脂工艺一般采用高温烘干或溶剂脱脂的方法,这些方法不仅能耗高,而且对环境也有一定的污染。

为了降低涂装车间的能耗和环境污染,提高涂装车间的生产效率,需要开展低温脱脂节能技术的研究和应用。

二、实施计划步骤

1.确定实施方案:根据涂装车间的实际情况,确定采用基于水力空化的汽车涂装车间低温脱脂节能技术。

2.准备材料和设备:购置低温脱脂设备和所需的材料,确保安全和可靠性。

3.安装设备:根据涂装车间的实际情况,安装低温脱脂设备,确保设备的正常运转。

4.调试和测试:对低温脱脂设备进行调试和测试,确保设备的性能和效果符合要求。

5.试运行和评估:对低温脱脂设备进行试运行和评估,确定设备的使用效果和优缺点。

6.总结和改进:根据试运行和评估的结果,总结经验和教训,并对设备进行改进和优化。

三、工作原理

基于水力空化的汽车涂装车间低温脱脂节能技术是一种利用水力空化原理进行脱脂的技术。

该技术是利用高速水流产生的空化效应,将涂装件表面的油脂和杂质从表面冲刷下来,从而

达到脱脂的效果。

该技术的优点是能耗低、环保,且能够保持涂装件的表面质量。

四、适用范围

该技术适用于各种类型的涂装件,包括汽车、摩托车、自行车等。

五、创新要点

该技术的创新点主要包括:

1.利用水力空化原理进行脱脂,能耗低、环保。

2.能够保持涂装件的表面质量。

3.适用范围广泛,可用于各种类型的涂装件。

六、预期效果

1.能够降低涂装车间的能耗和环境污染。

2.能够提高涂装车间的生产效率。

3.能够保持涂装件的表面质量。

七、达到收益

1.降低能耗和环境污染,节约成本。

2.提高生产效率,增加产值。

3.提高产品质量,增强市场竞争力。

八、优缺点

优点:

1.能耗低、环保。

2.能够保持涂装件的表面质量。

3.适用范围广泛,可用于各种类型的涂装件。

缺点:

1.设备投资较大。

2.需要专业人员进行操作和维护。

九、下一步需要改进的地方

1.改进设备的性能和效果,提高脱脂效率。

2.降低设备的投资成本,提高经济效益。

3.加强对操作人员的培训和管理,确保设备的正

常运转和安全。