中铝上铜第二板带厂半导体车间讲解

半导体后端铝制程

半导体后端铝制程(实用版)目录一、半导体后端铝制程的概述二、半导体后端铝制程的流程三、半导体后端铝制程的优势与应用四、半导体后端铝制程的发展前景正文一、半导体后端铝制程的概述半导体后端铝制程,顾名思义,是指在半导体生产过程中,使用铝材料进行制造的一种技术。

铝制程技术在半导体行业中具有举足轻重的地位,尤其在后端制程中,铝扮演着连接电路的重要角色。

采用铝制程可以降低成本、提高导电性能,并有助于实现更小的线宽和更高的集成度,从而满足现代电子产品对性能和功耗的要求。

二、半导体后端铝制程的流程半导体后端铝制程主要包括以下几个步骤:1.薄膜沉积:通过化学气相沉积(CVD)或物理气相沉积(PVD)等方法,将铝材料沉积到硅片表面,形成一层铝薄膜。

2.光刻:利用光刻技术将铝薄膜暴露在特定区域的电路图案上,为后续的蚀刻过程做好准备。

3.蚀刻:采用蚀刻液对暴露的铝薄膜进行腐蚀,使铝薄膜形成所需的电路图案。

4.溅射:通过溅射技术在铝薄膜上沉积一层保护层,以提高铝薄膜的抗氧化性能和稳定性。

5.回蚀刻:对溅射后的保护层进行蚀刻,以去除不需要的部分,使铝薄膜保持所需的形状和尺寸。

三、半导体后端铝制程的优势与应用半导体后端铝制程具有以下优势:1.成本低:铝材料在地壳中含量丰富,且制造成本相对较低,有利于降低半导体产品的整体成本。

2.导电性能好:铝具有较高的电导率,可以提高半导体器件的性能。

3.良好的可靠性:铝制程技术具有较好的抗氧化性能和稳定性,有助于提高半导体产品的使用寿命。

4.制程灵活性高:铝制程可用于制造各种不同规格和形状的电路,满足不同应用场景的需求。

铝制程技术在半导体行业中的应用广泛,尤其在集成电路(IC)制造、光电子器件生产等领域具有重要意义。

随着半导体技术的不断发展,铝制程技术也将持续改进,以满足未来电子产品对性能、功耗和成本等方面的要求。

四、半导体后端铝制程的发展前景随着科技的进步和人类对电子产品性能需求的提升,半导体后端铝制程技术将继续发展,主要体现在以下几个方面:1.制程技术不断优化:通过采用新型材料、改进沉积和蚀刻方法等手段,提高铝制程技术的性能和稳定性。

铝厂新员工技术培训教材38电解生产工艺流程简图

• 正常生产过程中,电解质的分子比一般保持在2.4

左右,因此电解质呈弱酸性。

初晶温度

• 初晶温度是指液体开始形固态晶体的温度。

固态晶体开始熔化的温度称为该晶体的熔 点。初晶温度与熔点物理意义不同,但在 数值上相等。

5、机动车间

• 主要任务

1.负责全公司内部生产过程中物料的运输; 2.负责电解槽的大修。

6、各车间之间的关系

机动车间

电解槽的大修

供电车间 直流电 电解车间

铝 液

提 供 合 格 的

阳 阳极车间

极 导 杆 组

铸造车间 成品

铝锭或合金棒

二、电解生产工艺简述

1.铝的性质

• 铝是轻金属的一种,它的密度在常温下为2.7,是

氧化铝(Al2O3)

• 是一种白色粉状物,熔点为2050℃,沸点

为3000 ℃。它的流动性很好,不溶于水, 能溶于冰晶石熔体中,它是铝电解生产中 的主要原料。

• 工业铝电解对氧化铝物理性能的要求是:

吸水性要小、活性要大、粒度适宜、飞扬 要少,同时能够较好地封闭炭阳极,保温 良好。根据物理性质不同可把氧化铝分为 三类:即砂状、粉状、中间状。

组。

• 导杆组的组成部分为:阳极导杆、爆炸块、

阳极钢爪,之间通过焊接组成。

• 阳极导杆组的组成是由预焙阳极碳块和导

杆组通过用磷生铁浇注而成。

• 阳极车间工艺流程图

3、电解车间

• 主要任务是生产出合格的铝液。

• 采用的主要工艺是:冰晶石-氧化铝熔盐电

班组安全经验交流

中铝洛铜电子铜带厂

氢气泄漏、 点检巡视管道、 ◇氢气泄漏、爆炸 、点检巡视管道、阀门

◇天车操作 、起重伤害 、遵守操作规程

◇吊 具、坠落 、点检连接处

◇料台翻转、坠落、禁止超装 料台翻转、坠落、

点检巡视管道、 ◇氮气泄漏 、窒息 、点检巡视管道、阀门

中铝洛铜电子铜带厂

我汇报的题目是:

中铝洛铜电子铜带厂

中铝洛铜电子铜带厂

依托工区看板管理, 依托工区看板管理,隐患排查整改责任追究

中铝洛铜电子铜带厂

我们针对反“三违” 我们针对反“三违”现象做出的

A 细化岗位违章,互相提醒监督

B 加大检查频次,严格纠正违章

C 对照标准行事,精心安全操作

中铝洛铜电子铜带厂

创造本质安全环境

爱护设备 保持清洁

物物有序 定置存放

精心塑造本质安全的人 努力打造本质安全设备

建设本质安全管理制度

创建现场本质安全环境

中预防为主,建立交流机制 预防为主,

中铝洛铜电子铜带厂

2、强化责任意识,将安全责任落实到每一个人。 强化责任意识,将安全责任落实到每一个人。

中铝洛铜电子铜带厂

努力打造本质安全设备

1、加强对设备巡检,使设备处于安全状态 加强对设备巡检,

中铝洛铜电子铜带厂

2、所有管道介质清晰明了,使职工便于操作 所有管道介质清晰明了,

中铝洛铜电子铜带厂

建设本质安全管理制度

保证制度无漏 洞、可操作性 强 形成有责任、 形成有责任、有 落实、有考核、 落实、有考核、 有监督的全方位 安全管理体系

中铝洛铜电子铜带厂

中铝洛阳铜业有限公司

班组安全经验交流

电子铜带厂 热处理工区 钟罩炉机组

交流内容简介

铝板带箔生产工艺

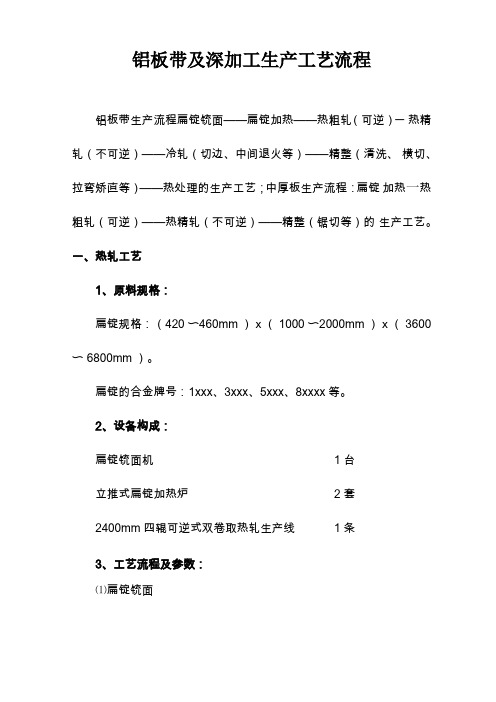

铝板带及深加工生产工艺流程铝板带生产流程扁锭铳面——扁锭加热——热粗轧(可逆)一热精轧(不可逆)——冷轧(切边、中间退火等)——精整(清洗、横切、拉弯矫直等)——热处理的生产工艺;中厚板生产流程:扁锭加热一热粗轧(可逆)——热精轧(不可逆)——精整(锯切等)的生产工艺。

一、热轧工艺1、原料规格:扁锭规格:(420 〜460mm )x ( 1000 〜2000mm )x ( 3600 〜 6800mm )。

扁锭的合金牌号:1xxx、3xxx、5xxx、8xxxx等。

2、设备构成:扁锭铳面机1台立推式扁锭加热炉2套2400mm四辊可逆式双卷取热轧生产线1条3、工艺流程及参数:⑴扁锭铳面扁锭铳面是为了去除表面的偏析瘤、夹渣、结疤和表面裂纹等,减少板片的金属及非金属压入缺陷,提高表面品质将规格为480*1500*6000的扁锭(重量11.66T ),推入铳面机对扁锭的两面及两边铳面,铳面机的运行速度0.2m/s,需要铳掉扁锭最大厚度为6mm, 一块扁锭铳掉铝屑重量383Kg,扁锭的吨铝产生的铝屑32.8kg。

⑵扁锭加热铳面合格的扁锭在立推式加热炉内进行加热,加热温度350℃〜550℃,加热时间5-8小时。

加热炉设有5个区,每区安装一台大流量的空气循环风机安装在炉顶,风机运行风速为10-20m/s,压缩空气消耗20m3/min ; 4个区共20个天然气烧嘴,分别安装在炉体上半部分的两侧,天然气约消耗1200Nm3/h。

⑶热粗轧将加热后规格为480*1500*6000的扁锭推入四辊可逆热轧机热粗轧,最大轧制速度可达230m/s,经过5〜13道次的轧制,最终将扁锭轧制到20〜160mm板坯。

⑷热精轧将热粗轧后的板坯在热精轧机组进行精轧操作,最大轧制速度可达480m/s,经过10-18个道次的轧制,生产出2.5〜16mm厚度的板卷。

二、冷轧工艺1、入口原料规格:卷材厚度:2.5〜15mm卷材宽度:880〜2000 mm卷材直径:桢10〜中2000 mm卷材重量:12.5t2、设备构成2000mm不四辊可逆冷轧机组2套40t中间、成品退火炉6台20m中厚板精密锯切机2套MK84180 ^8000数控轧辊磨床2台3、工艺流程及参数⑴冷轧2-15mm的铝热轧卷在四辊不可逆冷轧机组经过3-6个道次轧至成品厚度0.25〜0.7mm。

半导体制造流程详解

半导体制造流程详解1.前期制备阶段:该阶段包括晶圆生产和晶圆测试两个主要部分。

晶圆生产:晶圆是半导体芯片的载体,通常由硅(Si)材料制成。

晶圆的生产过程分为四个主要步骤:晶体生长、晶圆切割、磨平和清洗。

晶体生长:通过化学反应或熔融法,在高温高压的条件下制备单晶硅块。

晶圆切割:将单晶硅块切割成薄的圆片,即晶圆。

磨平:将切割得到的晶圆经过机械研磨和化学机械抛光,使其表面平整。

清洗:使用化学溶液将晶圆清洗干净,去除表面污染物和残留的研磨液。

晶圆测试:晶圆测试是为了检测晶圆的质量和性能,以确保后续加工过程的可行性。

常见的晶圆测试包括电学测试和光学测试。

电学测试可以通过测量器件的电流和电压来评估器件的性能,而光学测试则用于检测晶圆的表面缺陷和光学特性。

2.特征形成阶段:特征形成是将设计好的电路图案转移到晶圆表面的过程。

该过程主要包括光刻、蚀刻和沉积。

光刻:在晶圆表面上涂覆光刻胶,然后使用光刻机将光刻胶曝光到来自网版的紫外光。

光刻胶的暴露部分形成了一个电路图案。

蚀刻:将暴露在外的光刻胶部分进行化学或物理腐蚀,以去除暴露的区域。

沉积:根据电路设计的需要,在晶圆上沉积薄膜层。

常见的沉积方法包括物理蒸发和化学气相沉积。

3.金属化阶段:金属化是将电路中的铜(或其他金属)引线与晶圆的电路连接起来的过程。

该过程主要包括金属清洗、金属刻蚀和金属填充。

金属清洗:在晶圆表面上涂覆一层金属清洗剂,用于去除表面的氧化物和杂质。

金属刻蚀:使用化学方法将金属层腐蚀,形成所需的连接线路。

金属填充:使用电铸或化学方法将金属填充到金属蚀刻后的凹槽中,以形成导线。

4.封装和测试阶段:封装是将半导体芯片放置在封装器件中,并连接外部引脚。

测试是确保芯片质量和性能的关键步骤。

封装:将半导体芯片放置在封装器件中,使用焊接或黏合方法连接芯片和引线。

测试:通过应用信号和测量反馈,对芯片进行功能测试、可靠性测试和焊接测试。

5.最终检验和封装:该阶段主要包括外观检查、性能测试和包装。

中铝华中铜业二期工程高精度铜板带箔项目开工

中铝华中铜业二期工程高精度铜板带箔项目开工【词汇网-企业调查报告】9月8日上午,随着中铝华中铜业有限公司(以下简称“华中铜业”)党委书记、董事长、总经理、二期工程建设总指挥明文良宣布:“华中铜业二期工程高精度铜板带箔项目动工!”总投资11.28亿元的华中铜业二期工程高精度铜板带箔项目厂房基础正式开挖。

该项目的动工,标志着湖北黄石铜产业掀开了崭新篇章,将对湖北经济社会产生重大和深远影响。

据悉,华中铜业高精度铜板带箔项目是词汇公司“十三五”发展壮大铜产业板块、实施“做精加工”规划的重点项目,是湖北省、黄石市促进铜产品千亿产业发展、延长铜精深加工产业链的重点项目,也是华中铜业做优做精、做大做强的希望工程。

华中铜业一期工程总投资17亿元,是我国高精度板带材产品产业化的示范项目。

近年来,华中铜业以“替代进口、面向出口”为市场定位,创新驱动,按照“开发一代、研发一代”方针,瞄准市场前沿、行业高端,自主成功研发高氧韧铜、新能源汽车电池用极耳材料、蚀刻材料等多项高端新产品并实现批量销售,成效显着。

二期工程高精度铜板带箔项目概算总投资为11.28亿元,将新增产能6万吨/年,达到总生产能力9万吨/年。

项目建成后,将新增劳动用工300人,营业收入超过40亿元。

项目产品以高、精、尖为主,其中压延铜箔、高精度引线框架铜带等高端铜及铜合金板带材广泛应用于电子通讯装备、新能源锂电池、电磁屏蔽材料等领域,市场需求前景广阔。

华中铜业将在词汇公司、中国铜业有限公司、黄石市委市政府、下陆区委区政府的正确领导和支持下,按照“超常规、不违规、快省好”的要求,做到“状态再好、节奏再快、力度再大、办法再多、效果要好”,精心组织施工,加快建设步伐,实现生产经营和项目建设“两不误、两促进”,精心打造“安全工程、绿色工程、环保工程、廉洁工程”,确保项目早日建成达产见效,为黄石地区经济社会发展、为我国铜精深加工业发展作出更大贡献。

华中铜业领导班子成员,各部门高级主管以上人员,二期工程建设指挥部全体人员和项目建设单位六冶、十二冶、大冶有色建安公司代表参加了动工活动。

半导体加工设备中的精密铝合金部件生产流程

半导体加工设备中的精密铝合金部件生产流程一、概述半导体产业作为信息技术领域的关键支撑产业,对精密铝合金部件的需求日益增加。

精密铝合金部件作为半导体加工设备的关键组成部分,其生产过程十分复杂,需要高精度设备和严格的工艺控制。

本文将对精密铝合金部件的生产流程进行详细介绍,以期为相关从业人员提供参考和借鉴。

二、材料准备1.选择合适的铝合金材料精密铝合金部件的制作通常选用高强度、耐腐蚀的铝合金材料,如7系和6系铝合金。

在选择合适的铝合金材料时,需考虑其力学性能、耐磨性和耐腐蚀性等方面的指标,以满足半导体加工设备对部件的高强度、高精度和长寿命的要求。

2.材料预处理在加工之前,需要对铝合金材料进行预处理,包括清洗、去除氧化皮、干燥等工艺。

这些工艺的目的是为了保证材料表面的清洁度和光洁度,避免在后续加工过程中对设备的污染和损坏。

三、精密铝合金部件加工1.数控机床加工精密铝合金部件通常采用数控机床进行精密加工,包括车削、铣削、钻削等工艺。

数控机床具有高精度、高稳定性和自动化程度高的特点,可以实现对铝合金部件的高精度加工。

2.热处理热处理是精密铝合金部件生产过程中不可或缺的一环。

通过热处理可以改善铝合金材料的组织结构和性能,提高其硬度、强度和耐磨性。

热处理工艺包括固溶处理、时效处理等,具体工艺参数需根据铝合金材料的不同进行调整。

3.表面处理精密铝合金部件的表面处理通常包括阳极氧化、喷砂、拋光等工艺,这些表面处理可以提高部件的表面光洁度、耐腐蚀性和美观性,从而满足半导体加工设备对部件表面质量的要求。

四、质量控制1.精度检测精密铝合金部件对加工精度要求非常高,因此需要进行严格的精度检测。

常用的精度检测手段包括三坐标测量、光学测量、超声波测量等,通过这些手段可以对部件尺寸、形位公差等进行精确检测。

2.材料成分分析精密铝合金部件的材料成分对其性能有着重要影响,因此需要进行材料成分分析。

常用的分析手段包括光谱分析、X射线衍射分析等,通过这些分析可以了解铝合金材料的成分和杂质含量。

中铝洛铜金属生产实习总结报告日记7

第1章实习报告学院名称专业班级 基地名称 学生姓名 实习时间 2012/6/15~2012/6/27信息科学与工程自动化中铝洛阳铜业有限目录第一章概述 (5)1.1实习目的和要求 (5)1.2实习地点 (6)1.3生产实习组织纪律 (6)1.4实习时间安排 (6)1.5生产实习的考核 (9)1.6实习报告的基本要求 (9)1.7实习队组织机构 (10)第二章实习管理各项规定 (11)2.1中南大学实习教学管理规定(摘要) (11)2.2中南大学学生实习保密条例 (12)2.3中南大学学生实习纪律条例 (13)2.5优秀实习学生条件 (15)第三章中铝洛阳铜业有限公司概况 (15)第四章实习准备(6.10~6.16) (18)第五章初见洛阳 (21)第六章安全教育 (22)6.1铜板带厂的安全教育 (23)6.2管棒厂的安全教育(刘工) (23)6.3铝镁厂的安全教育 (24)第七章理论知识讲解部分 (26)7.1铜板带厂理论讲解 (26)7.2管棒厂理论知识讲解 (28)7.3铝镁板带厂理论知识讲解 (30)第八章电子铜板带厂的参观学习 (33)第九章各厂的下厂实习 (35)9.1铝镁板带厂的生产实习 (35)9.2管棒厂的生产实习 (37)9.3铜板带厂的生产实习 (41)第十章社会调查(小浪底) (42)第十一章实习心得体会 (43)第2章第3章第4章第一章概述4.1 1.1实习目的和要求生产实习的目的是为了学生将课堂所学的理论知识与生产实践相结合,培养和提高学生的实践技能和实践工作能力。

生产实习的要求是:1.了解有色金属加工企业的生产概况、主要工艺流程和相关设备,认识电气控制设备和自动化技术在有色金属加工生产中的重要地位和作用。

2.学习控制电器及其控制系统的基本原理,通过定岗跟班实践,掌握有关电气设备运行和维护方面的知识,重点了解PLC在工厂电气控制系统中的应用。

3.学习几种金属压延加工设备的运动自动控制系统的工作原理,通过现场技术人员的指导,结合学生自己的观察、实践及分析,能对照实物看懂控制系统的电气原理图、了解运动控制系统调整、运行和维护的基本方法。

铜铟镓硒光伏组件车间工艺流程

铜铟镓硒光伏组件车间工艺流程1.首先,将铜铟镓硒光伏组件的基板清洗干净。

First, clean the substrate of copper indium gallium selenide photovoltaic modules.2.然后,在基板上涂覆导电氧化物和光致电子层。

Next, apply a conductive oxide and a photo-induced electron layer on the substrate.3.接着,通过物理气相沉积法在基板上沉积铜铟镓硒薄膜。

Subsequently, deposit copper indium gallium selenide thin films on the substrate using physical vapor deposition.4.之后,将沉积好的薄膜进行退火处理,以提高其结晶性和电子传输性能。

After that, anneal the deposited films to improve their crystallinity and electron transport properties.5.接着进行蒸发镀膜,形成光伏材料的p-n结构。

Then, perform evaporation coating to create the p-n junction structure of the photovoltaic material.6.之后,将玻璃罩板与光伏组件的上层连接,并灌封固定。

Subsequently, connect the glass cover plate to the upper layer of the photovoltaic module and seal it in place.7.接下来,进行电路连接和封装,确保光伏组件的正常工作。

Next, carry out circuit connection and packaging toensure the normal operation of the photovoltaic module.8.最后,进行光电性能测试和包装,准备产品发往市场。

半导体工艺基础 续 表面钝化学习教案

(1)当V < 0时,硅表面(biǎomiàn)附近的能带上弯,表面(biǎomiàn) 空穴积累,在V << 0时,C = Cox ;

(2)当V = 0时, S = 0,能带平直,C = CFB(平带电容);

(3)当V > 0时,能带下弯,表面(biǎomiàn)空穴耗尽,势垒电容随

栅压增加而下降,因而总电容C也随V下降。W是耗尽层宽度,其与表面

三、钝化(dùn huà)膜及介质膜的种类 钝化(dùn huà)膜及介质膜可分为无机玻璃及有机高分子两大类。

无

氧化物

机

玻

硅酸盐

璃

氮化物

氢化物

SiO2 , Al2O3 , TiO2 , ZrO2 , Fe2O3 , SixOy (SIPOS) PSG , BSG , BPSG

Si3N4 , SixNyH , BN , AlN , GaN

通常采用磷硅玻璃钝化工艺,为降低回流温度 ,有时采用硼磷硅玻璃钝化。

第20页/共38页

3、芯片的最终钝化层。

常采用SiO2+Si3N第4二十(一或页,共A38页l。2O3) 或磷硅玻璃。其

二、含氯氧化

1、钝化可动离子

(1)钝化效果与氯含量及氧化条件有关(yǒuguān)

(a)HCl/O2 浓度比达到3~4%时,可使Na+几乎完全钝化;

第19页/共38页

第二十页,共38页。

§9.3 主要的钝化方法

一、集成电路钝化的一般步骤

典型集成电路制造过程中至少包含(bāohán)三 个钝化工序步骤:

1、衬底氧化层(特别是MOS集成电路中的栅 氧化层)生长过程中的钝化。

通常采用含氯氧化,或 HCl 处理氧化石英管。

金属铝在半导体芯片中的应用

金属铝在半导体芯片中的应用Aluminum is a widely used metal in the semiconductor industry, particularly in the production of semiconductor chips. 铝是半导体行业中广泛使用的金属,特别是在半导体芯片的生产中。

Its excellent conductivity, light weight, and high resistance to corrosion make it an ideal material for creating electrical interconnects on semiconductor devices. 其优越的导电性、轻质和高抗腐蚀性使其成为在半导体器件上创建电连接的理想材料。

Aluminum is commonly used as a conductor in integrated circuits, where it is deposited onto the chip through processes such as sputtering or evaporation. 铝通常用作集成电路中的导体,通过溅射或蒸发等过程在芯片上沉积。

The use of aluminum in semiconductor chips also extends to packaging and heat dissipation applications. 铝在半导体芯片中的应用还延伸到封装和散热应用。

Aluminum is often used as a material for wire bonds that connect the semiconductor die to the package substrate. 铝通常用作连接半导体芯片和封装基板的导线键材料。

半导体公司be2全流程工作内容详解

半导体公司be2全流程工作内容详解下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!半导体公司BE2全流程工作内容详解在高科技领域中,半导体行业扮演着至关重要的角色,其产品广泛应用于电子设备的核心部分。

铜铝合金在半导体中的应用

铜铝合金在半导体中的应用

哎呀,咱们聊聊这个铜铝合金在半导体中的应用,听起来高大上,其实在生活中可常见了。

我有个朋友小王,就是个半导体行业的“老法师”,听他一聊,瞬间感觉世界都亮堂了。

那天,我和小王约在咖啡馆,一边喝着咖啡一边聊天。

我问他:“老王,铜铝合金在半导体里到底是个啥角色啊?”

小王笑着回答:“这玩意儿啊,就像是半导体里的‘万能胶’!”

“万能胶?”我愣了一下,没明白。

“对啊,你看,半导体器件里的连接、封装,还有散热,铜铝合金都能派上用场。

”小王解释道,“比如,我们常用的CPU,里面的晶体管连接、芯片封装,还有散热系统,都离不开铜铝合金。

”

“那这铜铝合金是怎么做到这么神奇的?”我不禁好奇起来。

小王喝了口咖啡,缓缓说道:“这铜铝合金有个好处,就是它既有铜的导电性,又有铝的轻便性,而且耐高温、耐腐蚀,非常适合半导体器件。

”

我听得连连点头:“原来如此,那咱们生活中常见的电子产品,比如手机、电脑,都离不开铜铝合金呢。

”

“可不是嘛,”小王笑着说,“现在很多电子产品都在追求轻薄化,铜铝合金的应用,正好满足了这一需求。

”

“那铜铝合金的应用,未来会不会有更多的发展呢?”我追问。

小王微微一笑:“当然了,随着科技的进步,铜铝合金的应用领域一定会越来越广。

比如,未来可能会有更多高性能、低成本的半导

体器件,都是靠着铜铝合金的帮助呢。

”

听小王这么一说,我瞬间觉得铜铝合金在半导体中的应用,就像是个神奇的“魔法师”,让我们的生活越来越美好。

不得不说,科技的魅力真是无穷啊!。

铜厂点解车间工作流程

铜厂点解车间工作流程英文回答:Copper Smelter Convertor Department Workflow.The convertor department in a copper smelter is responsible for converting molten copper matte into blister copper, which is then refined into pure copper. The convertor department typically consists of a number of Peirce-Smith converters, which are large, cylindrical vessels lined with refractory brick.The workflow in a convertor department typically involves the following steps:1. Charging the converter. Molten copper matte is charged into the converter from a holding furnace.2. Blowing air through the converter. Air is blown through the molten matte to oxidize the sulfur and ironimpurities.3. Slagging off the impurities. The oxidized impurities form a slag, which is skimmed off the surface of the molten copper.4. Poling the copper. Poles made of green wood are inserted into the molten copper to reduce any remaining oxygen.5. Casting the blister copper. The molten blister copper is cast into anodes, which are then sent to the refinery.The convertor department is a critical part of the copper smelting process. By converting molten copper matte into blister copper, the convertor department helps to produce the high-quality copper that is used in a wide variety of applications.中文回答:铜厂点解车间工作流程。

半导体制造工艺第2版

铜电镀(ECP)原理示意图 学习情景三

常州信息职业技术学院

学习情景三 常州信息职业技术学院

电镀铜缺陷:

填充高深宽比的沟槽不 理想!(在沟槽的不同部

位,电流密度不均匀;沟槽 顶部电流密度高,底部电流

密度低)

加上集成电路特征尺寸 不断缩小,沟槽深宽比 增大,使得沟槽更加难 以得到良好的填充。

学习情景三

蒸发操作过程:

蒸发前准备工作

蒸发源加热器处理

一般钨丝表面会有脏物,一定要很好地清 洗;

清洗可用10~20% NaOH或 KOH溶液煮几 次,或用10~20% NaOH溶液电解。然后用 冷、热去离子水冲洗至中性,烘干备用;

初次使用的钨丝应空蒸一次,空蒸相当于 高温热处理,以去除钨丝中的一些杂质;

常州信息职业技术学院

学习情景三

铝丝的处理

用甲苯或丙酮去油; 用浓度为85%,温度为60~70℃的磷酸溶液

腐蚀1min,以去除表面的氧化层腐蚀后用 冷、热去离子水冲洗干净; 然后用无水乙醇脱水,并放在盛有无水乙 醇的容器中备用;

常州信息职业技术学院

学习情景三

石墨加热衬底的处理

石墨衬底的清洁用王水(浓盐酸和浓硝酸 按3:1比例配比)煮沸二次;

学习情景三

常州信息职业技术学院

学习情景三

➢ 在半导体器件和集成电路制造中,选用铝 材料作为蒸发源;

原因:铝和P型和N型硅都能形成低电阻的欧

姆接触,而且对二氧化硅附着力强,易于 蒸发和光刻,导电能力强,价格便宜; ➢ 除此之外,也用金、镍铬、铅等;

常州信息职业技术学院

学习情景三

真空设备

机械泵 又称真空旋转泵,用来获得低真空的一种

电子束蒸发将铝放在坩埚里,由于坩埚容 积大,可放源150g左右,每蒸发一次所用 铝源不多,而钨丝蒸发每次都得加铝源;

实现节能效益最大化在于用心细心——中铝上铜公司第二板带厂杨兵同志节能先进事迹

实现节能效益最大化在于用心细心——中铝上铜公司第二板

带厂杨兵同志节能先进事迹

尚同

【期刊名称】《上海节能》

【年(卷),期】2009(000)001

【摘要】杨兵同志是中铝上铜第二板带厂负责能源管理的工程技术人员。

多年来,该同志在业务上勤奋好学,工作中不断摸索节能的有效途径和方法。

为企业节能降耗作出了贡献。

被评为2007年度上海市节能先进个人。

【总页数】1页(P54)

【作者】尚同

【作者单位】无

【正文语种】中文

【相关文献】

1.杨利民同志在包头铝业(集团)公司调研时强调抓住机遇乘势而上努力实现国有企业改革脱困三年目标 [J],

2.开拓创新勇做上海节能服务行业排头兵——上海安纳捷节能环保技术发展有限公司肖陆军同志先进事迹 [J], 安捷

3.当好企业节能工作带头人——上海飞驰铜铝材有限公司杨章辉同志先进事迹 [J], 飞驰

4.她——节能降耗工作的带头人——上海吴泾第二发电有限责任公司林秀玉同志

先进事迹 [J],

5.用心夯实节能减排基础工作——中交三航有限公司谢烈金同志先进事迹 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中铝上铜第二板带厂半导体车间

青年党员责任区立项计划及进程

我半导体车间从2006年人员分流后一线岗位人员较严重的缺乏,2007年下半年先后有20名青工上岗见习,现有12名青工在岗,占全车间的26.7%,针对危险化学品多的岗位特性,以及青工专业不对口,文化素养、自控能力欠佳等现状,

为提高青工责任心和综合素养,结合车间情况实施对青工“传,帮,带”做为青年党员责任区立项项目,现将立项后的进展情况作如下汇报:

一、3月底拟定“传,帮,带”内容,确定由厂团支部书记、青年党员袁浩负责,青年党员班组长林晨,封庆参与,并确立了各自负责的青工.

二、4月起开始实施,结合车间生产情况,还原班率先开展培养多面手和青工主操手负责制并制定了主操手标准,通过制造模拟故障:冷却水断水、真空泵故障、橡皮管水管老化等紧急情况,培养青工的应急能力,通过对还原炉、氢气净化、原始纪录填写的独立操作培养青工的责任心,5月中旬一名青工基本达到标准,现已在还原班全面推行.

三、为试推行见成效,还确定6月26日由车间工程师讲述技术工艺等知识,并计划在七月初进行一次“主操手”标准演练,通过演练使更多的青工成为“主操手”和多面手.

四、在还原班试点的基础上及时总结经验,7月起分别在蒸馏和区熔2个班组推广.

五、存在不足之处与措施

尾气管回收水处理和石英管中锗锭残留清理不及时采取相互交流与加强巡检及时处理.。