曲柄压力机型号及技术参数

曲柄压力机的主要参数

曲柄压力机的主要参数包括:

1. 公称压力:指当滑块运动到距下死点前一定距离(公称压力行程)或曲柄旋转到下死点前某一角度(公称压力角)时,滑块上允许的最大工作压力。

2. 滑块行程:指滑块从上死点运动到下死点所走过的距离,它的大小和压力机的工艺用途有很大的关系。

3. 滑块行程次数:指滑块空载时,每分钟上下往复运动的次数。

有载荷时,实际滑块行程次数小于空载次数。

对于自动送料曲柄压力机,滑块行程次数越高,生产效率就越高。

4. 压力机最大装模高度:指压力机闭合高度。

调节机构处于上极限位置(即连杆长度调到最短)和滑块处于下极点时,滑块下表面至工作台垫板上表面之间的距离。

压力机装模高度调节机构的调节距离(即连杆长度调节量)称为压力机装模高度调节量ΔH。

5. 工作台尺寸和滑块底面尺寸:这些尺寸与模具外形尺寸及模具安装方法有关。

6. 模柄孔尺寸:当模具需要用模柄与滑块相连时,模具的模柄尺寸应与滑块内模柄孔的尺寸相调。

此外,曲柄压力机的喉口的深度、漏料孔的尺寸等也是模具设计时所必须考虑的。

2.曲柄压力机

结构简单,制造容易,刚性较好, 但只能在上死点才能结合分离。

转键式刚性离合器 按转键数目分:单.双转键式,按转键中部形状分:半圆形,矩形。

双转键离合器有工作键和副键 副键作用: 1).在滑块下行时,防止因曲柄滑块机构自重,造成曲柄转动超 前于大齿轮而造成工作键与大齿轮冲击。 2).可防止滑块回程时,由于拉深垫或弹性压边圈的回弹力而引 起超前。 3).调整模具时,能使曲柄反转。 抽键式离合器与转键式离合器的比较 项目 结合时的冲击 离合器工作间隙 可使用最高转速 可靠性 维修 抽键式离合器 大 一般有 约150转/分 低 所用时间多 转键式离合器 小 无 约300转/分 高 所用时间少

3.滑块行程次数n 是指滑块每分钟从上死点到下死点, 然后再回到上死点所往复的次数

4.压力机 装模高度 H和封闭 高度

是指压力机滑 块处于下死点 时,滑块下表 面到工作垫板 上表面的距离。 当装模高度调 节装置将滑块 调整到最上位 置时(即连杆 最短时)装模 高度达到最大 值,称为最大 装模高度。

第一节曲柄压力机的工作原理与 型号分类

1.工作原理

以曲柄滑块机构作为工作机构,依 靠机械传动将电动机的运动和能量 传给工作机构 。

。

2.结构组成

1)工作机构 2)传动系统 3)操纵系统 4)能源系统 5)支承部分 6)辅助系统

第二节曲柄压力机分类及型号

第三节 通用曲柄压力机主要零部 件结构

气动带式制动器与摩擦 离合器配合应用

不论何种形式,制动力 都是由弹簧实现的。 原因:弹簧力比汽缸力 可靠,在不用压力机 时,仍能保持滑块不 下滑,有安全作用

五 辅助装置

1、过载保护装置

作用:使压力机 安全运转,扩大工艺范围,提高生产率,降低 工人劳动强度

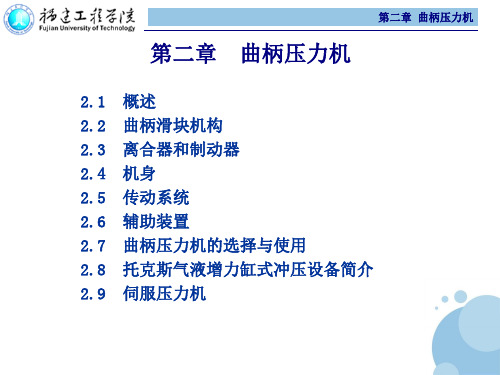

第2章-曲柄压力机

5、 支承部分 由机身、工作台和紧固件组成,把压力机

所有零部件连成一个整体。

6、 辅助部分 气路系统、润滑系统、过载保护系统、气

垫、快换模、打料装置、监控装置等,起到提 高压力机的安全性和操作方便性的作用。

12

三、曲柄压力机的分类

1、 按机身结构来分

● 开式压力机 机身不封闭,呈C形,操作方便,刚性差。

作台上表面之间的距离。它和装模高度之 差等于垫板的厚度。

30

6、模柄孔尺寸 7、工作台尺寸 8、漏料孔尺寸 9、滑块行程、滑块行程次数

31

2.2 曲柄滑块机构的运动与受力分析

一、曲柄滑块机构的运动分析 ● 滑块位移与曲柄转角的关系 ● 滑块速度与曲柄转角的关系 ● 滑块加速度与曲柄转角的关系

二、曲柄滑块机构受力分析

36

37

二、曲柄滑块机构受力分析 1、 理想状态下

(忽略摩擦)

38

1) 连杆和导轨的受力

设工件变形力为 F 并近似认为滑块处于静 力平衡状态,则:

连杆受力:FAB

F

cos

导轨受力:Q F.tan

39

2) 曲轴受扭矩

设工件变形力为F,并 近似认为滑块处于静力平 衡状态,则:

59

60

61

2) 打料机构:刚性打料、气动顶料

62

二、机身 1、 开式机身

63

2 、 闭 式 机 身

64

1、 离合器(刚性离合器、摩擦离合器)

● 思考: ◎ 为什么要离合? 实现间歇工作; 考虑安全; 节能; 便于给飞轮补充能量。

65

1) 刚性离合器 依靠刚性结合零件使主动、从动部件产生

公称压力行程。

43

曲柄压力机的主要参数 -回复

曲柄压力机的主要参数-回复曲柄压力机是一种常见的机械设备,用于压制和成形金属、塑料等材料。

为了更好地理解和运用曲柄压力机,我们需要了解其主要参数。

在本文中,我将详细介绍曲柄压力机的主要参数,并解释它们的作用和影响。

1. 最大压力:最大压力是曲柄压力机能够施加在物体上的最大力量。

这个参数是选择曲柄压力机时非常重要的考虑因素之一。

最大压力取决于机器的结构和驱动方式,通常以吨或千牛(kN)为单位。

2. 工作台面积:工作台面积是曲柄压力机的工作平台上的有效面积。

这个参数决定了压力分布的均匀性和工作台能够容纳的最大工件尺寸。

通常以平方英尺或平方米为单位。

3. 冲程长度:冲程长度是曲柄压力机的滑块或冲头从顶部到底部的运动距离。

这个参数决定了压力机的工作范围和加工能力。

通常以英寸或毫米为单位。

4. 冲程次数:冲程次数是指曲柄压力机每分钟可完成的工作循环次数。

这个参数取决于工作台的设计和驱动系统的性能。

较高的冲程次数意味着更高的生产效率。

5. 功率:功率是曲柄压力机所需的驱动能量。

曲柄压力机通常由电动或液压系统驱动。

功率的大小影响到压力机的性能和工作效率。

功率通常以千瓦(kW)为单位。

6. 速度:速度是指曲柄压力机工作过程中冲头或滑块的运动速度。

这个参数可以通过调整驱动系统的设置来控制。

不同的工艺要求可能需要不同的运动速度,因此速度调节是曲柄压力机的一个重要功能。

7. 精度:精度是指曲柄压力机在加工过程中能够控制的偏差。

这个参数影响到成品的质量和工件的尺寸精度。

曲柄压力机通常具有一定的精度要求,需要通过设计和设备调整来满足加工要求。

8. 自动化程度:自动化程度是指曲柄压力机的操作过程中是否具有自动化控制和功能。

自动化程度高的曲柄压力机可以实现自动供料、自动定位、自动送料等功能,提高了生产效率和产品一致性。

以上是曲柄压力机的主要参数。

了解这些参数的作用和影响,对于正确选择和使用曲柄压力机非常重要。

在设计和操作曲柄压力机时,应该根据具体的加工需求和要求来选择适合的参数,并确保设备的安全性和稳定性。

曲柄压力机

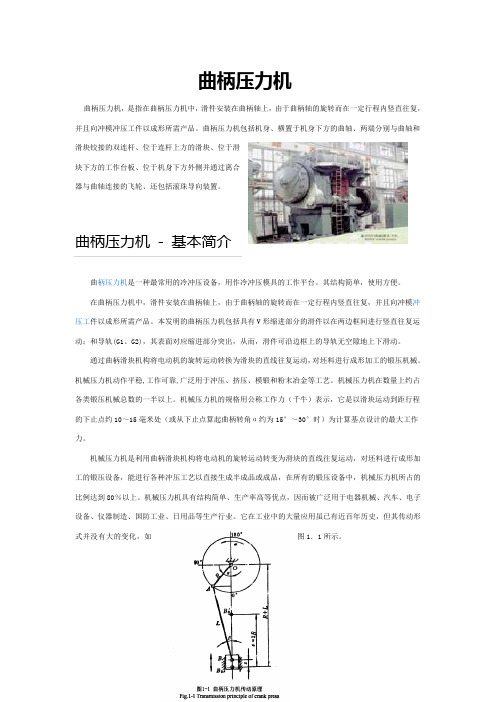

曲柄压力机曲柄压力机,是指在曲柄压力机中,滑件安装在曲柄轴上,由于曲柄轴的旋转而在一定行程内竖直往复,并且向冲模冲压工件以成形所需产品。

曲柄压力机包括机身、横置于机身下方的曲轴、两端分别与曲轴和滑块铰接的双连杆、位于连杆上方的滑块、位于滑块下方的工作台板、位于机身下方外侧并通过离合器与曲轴连接的飞轮、还包括滚珠导向装置。

曲柄压力机- 基本简介曲柄压力机是一种最常用的冷冲压设备,用作冷冲压模具的工作平台。

其结构简单,使用方便。

在曲柄压力机中,滑件安装在曲柄轴上,由于曲柄轴的旋转而在一定行程内竖直往复,并且向冲模冲压工件以成形所需产品。

本发明的曲柄压力机包括具有V形缩进部分的滑件以在两边框间进行竖直往复运动;和导轨(G1、G2),其表面对应缩进部分突出,从而,滑件可沿边框上的导轨无空隙地上下滑动。

通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。

机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。

机械压力机在数量上约占各类锻压机械总数的一半以上。

机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。

机械压力机是利用曲柄滑块机构将电动机的旋转运动转变为滑块的直线往复运动,对坯料进行成形加工的锻压设备,能进行各种冲压工艺以直接生成半成品或成品,在所有的锻压设备中,机械压力机所占的比例达到80%以上。

机械压力机具有结构简单、生产率高等优点,因而被广泛用于电器机械、汽车、电子设备、仪器制造、国防工业、日用品等生产行业。

它在工业中的大量应用虽已有近百年历史,但其传动形式并没有大的变化,如图1.1所示。

机械压力机是采用机械传动的锻压机器,通过传动系统把电机的运动和能量传给曲柄滑块机构,从而使坯科获得确定的变形,制成所需的工件。

J31-250型曲柄压力机设计

J31-250型曲柄压力机设计毕业设计说明书毕业设计题目: J31-250型曲柄压力机设计摘要锻压机械在工业中占有极其重要的地位,广泛应用于几乎所有的工业部门,如机械、电子、国防等。

然而,在锻压机械中,又以曲柄压力机最多,占一半以上。

曲柄压力机是以曲柄滑块机构作为运动机构,依靠机械传动将电动机的运动和能量传给工作机构,通过滑块给模具施加力,从而使毛坯产生变形。

本次设计为J31-250型闭式单点压力机,参照国内现有相关型号压力机,进行了2500KN机械压力机主要工作系统设计。

设计分三步进行:首先,拟定总传动方案;其次,设计主要零部件;最后,进行经济评估。

本设计中主要包括以下设计部分:曲柄滑块机构的设计计算、传动系统的设计计算、离合器和制动器的设计计算、电动机的选择和飞轮的设计以及支撑附属装置的设计。

本次设计方案均采用同类设计中最新的零件类型及布置方式。

通过离合器和制动器进行气动连锁控制。

用电动机调节连杆的长度来达到调节装模高度的目的,以适应不同高度的模具。

采用四面调节导轨,提高了压力机的精度,并装有过载保护装置、滑块平衡装置等,使机器更加安全、可靠。

关键词:锻压机械;曲柄滑块机构;闭式单点压力机AbstractForge and press machine is very important in industry,it is used in almost any induetry department,such as machine,electron,national defense and so on.It is crank forge and press machine that is most important in forge and press machine.Crank press machine uses crank slide block mechanism as working mechanism,machine driving system passes themovement and energy of electromotor to working mechanism, bringing forge to the die by slide block,in order to let roughcast engender transmutation.In this paper,the subject is the J31-250 closed-single punching machine,it is designed in accordance with the related machine now and designed the working system of 2500KN punching machine.The design has been done through three steps: firstly,draw up total transmission; secondly, design each part; at last, economy estimation.In this paper, the design mainly consists of some parts: crank slide mechanism, gear deriving system, clutch and detent, electromotor and flywheel, supporting and appertain equipment.The design program used the new parts type and arrangement. The machine works by the control of the frictional clutch and detent. Electromotor drives the link screw to fit the diffent height of die. Using four-side regulative guider, improves the precision of the punching machine. The machine has installed over loading protector, slide block balance equipment, pledging the machine work safety and dependable.Keyword: forge and press machine ;crank slide block mechanism ;closed-single press machine目录摘要 (I)ABSTRACT ................................................................ II 概述 (1)1.1锻压设备的发展 (1)1.2机械压力机的主要类型 (1)1.3曲柄压力机的工作原理 (2)1.4曲柄压力机的技术参数 (3)1.5论文内容 (4)1.5.1设计内容 (4)1.5.2压力机主要技术参数 (4)第二章曲柄滑块机构的运动分析与受力分析 (5)2.1曲柄滑块机构的运动规律 (5)2.2 曲柄滑块机构的受力分析 (8)第三章传动系统的布置及设计 (11)3.1传动系统的布置方式 (11)3.2传动级数和各级数比分配 (11)3.3离合器和制动器安装位置的确定 (12)第四章设计计算 (12)4.1 工作机构的设计计算——曲柄滑块机构的设计计算 (12) 4.1.1 芯轴设计计算 (13)4.1.2 连杆及装模高度调节装置 (15)4.1.3 调节电动机容量选择 (17)4.1.4 滑块与导轨 (18)4.1.5 蜗轮蜗杆的设计计算 (18)4.2 传动系统的设计计算 (19)4.2.1 低速级齿轮的设计 (19)4.2.2 高速级齿轮的设计 (23)4.2.3 传动轴设计计算 (27)4.3 操纵系统的设计计算——离合器与制动器的设计计算 (32) 4.3.1 制动器和离合器的工作原理 (32)4.3.2 摩擦离合器的设计 (33)4.3.3摩擦制动器设计计算 (36)4.4 能源系统的设计计算——电动机的选择和飞轮的设计 (39) 4.4.1 电动机功率计算 (39)4.4.2 飞轮的确定 (41)第五章支承、辅助及附属装置的设计 (45)5.1 支承部件——机身的设计 (45)5.1.1立柱与拉紧螺栓的设计计算 (45)5.1.2上梁的计算 (47)5.1.3底座的计算 (48)5.1.4机身变形的计算 (48)5.2 附属装置 (50)5.3 辅助装置 (50)第六章经济技术综合分析 (51)6.1 经济分析 (51)6.2 技术分析 (51)6.3 环境分析 (52)第七章结论 (52)参考文献 (53)致谢 (54)附录一 (1)附录二 (13)J31-250型曲柄压力机设计第一章概述1.1锻压设备的发展锻压工业的发展主要是由于在世界范围日益要求用更难变形的材料制造越来越大和越来越复杂的锻件。

曲柄压力机

单点压力机有一个连杆,双点和四点压力机分别有两个和四个连杆。

3)按滑块数目分可分为单动压力机、双动压力机和三动压力机三种。

双动及三动压力机一般用于复杂制件的拉深。这种压力机可用于较大、较高制件的拉深。压力机的工作部分 由拉深滑块、压边滑块、工作台三部分组成。拉深滑块由主轴上的齿轮及其偏心销通过连杆带动。工作台由凸轮 传动,压边滑块在工作时是不动的。工作时,凸模固定在拉深滑块上,压边圈固定在压边滑块上,而凹模则固定 在工作台上。工作开始时,工作台在凸轮的作用下上升,将坯料压紧,并停留在此位置。

曲柄压力机

用曲柄连杆作为工作机构的设备

01 工作原理

03 技术参数

目录

02 组成 04 分类

基本信息

曲柄压力机是指采用曲柄连杆作为工作机构的压力机。曲柄压力机是最常用的冷冲压设备,其结构简单,使 用方便,动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。

工作原理

工作原理

曲柄压力机通过传动系统把电动机的运动和能量传递给曲轴,使曲轴作旋转运动,并通过连杆使滑块产生往 复运动。

谢谢观看

技术参数

技术参数

1.标称压力(公称力)及标称压力行程(公称力行程) 曲柄压力机的标称是指曲柄旋转至下止点前。某一特定距离或曲柄转角时,滑块允许的最大作用力,此特定 距离称为标称压力行程,特定转角称为标称压力角。 2.滑块行程S 指滑块从上止点到下止点所经过的距离,它是曲柄半径或偏心齿轮、偏心轴的偏心距的两倍。 3.滑块行程次数乃 指滑块每分钟往复运动的次数。 4.最大装模高度及装模高度调节量 装模高度是指滑块在下止点时,滑块下表面到工作台垫板上表面的距离。装模高度的最大值称为最大装模高 度,滑块调整到最低位置时得到最小装模高度!封闭高度是指滑块在下止点时,滑块下表面到工作台上表面的距离, 它与装模高度之差等于工作台垫板的厚度T。装模高度调节的距离,称为装模高度调节量。

曲柄压力机结构及参数

2、打料装置

JB23-63 压力机刚性打料装置 1-挡头螺钉;2-挡头座;3-机身;4-顶料杆;5-挡销;6-滑块

接 操合 纵件机—构——工—作关1键闭7-拉(器板主等,键。18)-副和键副柄键,1;9-工作键柄

工作原理:

当转键的半月形截面转入中套缺月形槽内时,则大齿轮带动曲轴一起 转动,即离合器接合。

当转键的半月形截面完全处于曲轴上的半月形槽内时,则中套便可与 大齿轮一起自由转动,即离合器脱开。

特点:其主动部分和从动部分接合时是刚性连接, 结构简单,制造容易。但工作时有冲击,噪声较 大,只能在上止点附近脱开,不能实现寸动操作 及紧急停车,使用的方便性、安全性较差。

这类离合器一般用在1000kN以下的小型压力机上。

带式制动器

偏心制动轮安装在曲轴的一端,外包制 动带。

制动带一端与机身铰接,另一端用制动 弹簧张紧。

当曲轴接近上死点时,制动带绷得最紧, 制动力矩最大,可以克服从动部分的惯 性而将滑块制动在上死点。

当离合器合上后,由于驱动力矩大于摩 擦力矩,曲轴转动,制动力矩由于偏心 距的方位发生改变而逐渐变小。

1、传动系统的布置

上传动与下传动:

上传动——传动机构设 在工作台的上面。

压力机的传动系统一般 采用上传动方式布置。

下传动——传动机构设在工作台的下面。 其特点:重心低,运转平稳,能减少振动和噪声; 但造价较高,且安装需要较深的地坑,基础庞大;维 修不便。主要用于双动拉深压力机。

2.传动系统的安装方式

曲柄压力机.

图2-46 闭式机身中滑块及工作台的弹性变形 1—上横梁 2—滑块 3—上模 4—下模 5—垫板 6—底座 7—紧固螺母

3.6机身压力机的弹性变形

开式机身的压力机,在负荷的作用下 将形成前开状态的变形,如图所示, 致使平行度和垂直度大大降低。

3.6 压力机角变形对冲压工艺的影响

而压力机作业时的变形决定于压力机的刚 度,包括机身刚度、传动刚度和导向刚度 三部分.

4.3滑块平衡装置

常用的带式制动器有三种: 偏心带式制动器 凸轮带式制动器 气动带式制动器

4.5顶料装置

机身是压力机的一

个基本部件。压力 机所有的零部件都 安装在机身上。

4.5顶料装置

压力机的工作台、垫板及滑块,在负荷 状态下,如 果出现如图所示那样的挠度, 平面度就会被严重破坏

2.4曲柄压力机的型号

按照《锻压机械型号编制 方法——JB/GQ2003—84》 规定

第2节 曲柄滑块机构

曲柄滑块机构是曲柄压力机

的工作执行机构,其承载能 力及运动规律很大程度上决 定了曲柄压力机所具备的工 作特性。

2. 2曲柄滑块机构的运动规律

曲柄滑块机构分为结点正

置、结点偏置两种,而结 点偏置又有正偏置和负偏 置之分

第 2章

曲柄压力机曲柄压力机

主讲:

第2章 曲柄压力机

本章要点

1.曲柄压力机概述

2.曲柄滑块机构 3.压力机主要零部件

4.压力机辅助装置

5.压力机选择与使用

2.1曲柄压力机概述

曲柄压力机的用途和分类

压力机是用来对放置于 模具中的材料实现压力加工 的机械

按机身的结构形式不同:曲柄 压力机可分为开式压力机和闭式 压力机。

塑性成形设备-20-曲柄压力机

润滑保养

按照规定要求对曲柄压力机各 润滑点进行定期润滑,保持设 备良好的润滑状态。

紧固调整

定期对曲柄压力机的各紧固件 进行检查和调整,确保其牢固 可靠。

清洁保养

保持曲柄压力机及其周围环境的 清洁,及时清理油污和杂物,防

止对设备造成不良影响。

THANKS FOR WATCHING

工作原理

工作原理

曲柄压力机通过电动机或液压系统驱 动曲柄旋转,曲柄连杆机构将旋转运 动转化为往复直线运动,从而驱动滑 块上下往复运动。

工作过程

在滑块下行程时,工件被夹紧在模具 之间,受到压力作用而发生塑性变形 ;在滑块上行程时,工件与模具分离 ,完成一个工作循环。

应用领域

01

02

03

金属加工

用于各种金属材料的冲压、 弯曲、剪切等加工工艺, 如汽车覆盖件、电器外壳 等。

完成一个工作循环后,滑块上升,取 下塑形件,准备进行下一个工作循环。

开式压力机在工作时,首先将模具放置在滑 块上,然后通过曲柄连杆机构驱动滑块向下 运动,对坯料施加压力,使其发生塑性变形 。

闭式压力机的工作过程

闭式压力机采用封闭式机身设计,主传动系统位于滑块内部,通过曲柄 连杆机构将主轴的旋转运动转化为滑块的往复运动。

全装置处于正常状态。

常见故障及排除方法

曲轴断裂

可能是由于曲轴材料缺陷、加工工艺不当或使用过程中受 力不均导致。应检查曲轴的制造和加工过程,确保材料质 量和加工精度。

滑块松动或倾斜

可能是由于滑块导轨磨损、润滑不良或设备基础下沉等原 因造成。应定期检查滑块导轨的润滑和磨损情况,及时调 整设备基础。

离合器失灵

机械制造

用于各种机械零件的成形 和加工,如轴承、齿轮、 活塞等。

第二章 曲柄压力机

第二章 曲柄压力机

2.2.3

曲柄滑块机构的结构

(2)曲拐驱动的曲柄滑块机构

机构组成:由曲拐轴5、偏心套6、调节螺 杆2、连杆体3和滑块1组成。 特点: • 便于调节行程且结构较简单,但由于曲柄 悬伸,受力情况较差。 • 主要在中、小型机械压力机上应用。

第二章 曲柄压力机

2.2.3

曲柄滑块机构的结构

第二章 曲柄压力机

2.1.3

柄压力机的主要技术参数 6.工作台孔尺寸 工作台孔尺寸L1×B1(左右× 前后)、D1(直径),如图29所示。 工作台孔主要用作向下出料 或安装顶出装置的空间。

第二章 曲柄压力机

2.1.3

柄压力机的主要技术参数 7.立柱间距A和喉深C 立柱间距:指双柱式压力机 立柱内侧面之间的距离。 喉深是开式压力机特有的参 数,它指滑块中心线至机身 的前后方向的距离C。 喉深直接限制加工件的尺寸, 也与压力机机身的刚度有关。

第二章 曲柄压力机

2.1.3

柄压力机的主要技术参数 2.滑块行程S S等于曲柄半径的2倍。 S大小反映出压力机的工作范 围,行程长,则能生产高度 较高的零件。

曲柄压力机主要技术参数.ppt

压力机闭合高度、装模高度 与模具闭合高度示意图

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

工作台孔尺寸 主要用于向下出料或安装模具预顶装置,一般为圆形

或方形,尺寸以直径D1或“左右A1×前后B1”表示。

模柄孔尺寸 小型压力机滑块开设有模柄孔,用来安装模具的上模,

其尺寸用“直径×孔深”表示。大型压力机上没有模柄孔, 取而代之的T型槽,用T形螺栓来紧固上模。

➢ 调节连杆中的调节螺杆可实现 闭合高度的调整;

➢ 当当连杆调节到最短时,闭合 高度达到最大值;反之,闭合 高度最小。

压力机闭合高度、装模高度 与模具闭合高度示意图

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

装模高度H1

大多数情况下,装模高度与 压力机闭合高度相同,其区别在 于有的压力机工作台上表面有工 作垫板,即压力机的装模高度是 指滑块在下死点位置时,滑块底 面至工作台垫板上表面间的距离。

职业教育材料成型与控制技术专业教学资源库

其他金属材料成型技术课程

曲柄压力机主要技术参数

主讲教师:王嘉 包头职业技术学院

职业教育材料成型与控制技术专业教学资源库

曲柄压力机主要参数

模柄孔尺寸

标称压力Fg

工作台孔尺寸

工作台面和滑 块底面尺寸

主要 参数

标称压力行程Sg 滑块行程S

滑块行程次数n

装模高度H1

其他金属材料成型技术课程

滑块行程S 指滑块从上死点运动到下死点所经过的距离,它的

大小反映了压力机的工作范围。

滑块行程次数n 指在压力机运行中,每分钟实现滑块从上死点到下

死点,再返回到上死点的工作循环次数。

其他金属学资源库

伺服压力机(曲柄)说明书

1.SCP 伺服压力机(曲柄型)主要用途与适用范围

SCP 系列伺服曲柄压力机由数字化闭环控制的开关磁阻伺服电机通过齿轮直 接驱动曲柄机构组成,属于机电一体化数控压力机设备,其机械结构简单、高效 节能、智能数控,是传统曲柄压力机的换代产品。 该机主驱动系统采用开关磁阻数控伺服系统,具有高效节能、起动转矩大、 起动电流小、频繁正反转不发热、闭环伺服数控性能好、可靠性高的特点。上位 机系统采用可编程控制器(PLC)作为主控器件。操作显示部分采用触摸屏作为人 机界面(HMI) ,实现了操作人员与机器的信息交换,方便用户进行压制速度、运 行曲线等工艺参数的设定。 SCP 系列伺服曲柄压力机,克服了传统曲柄压力机靠离合器传递动力、摩擦 损失大、效率低、不能数控、易闷车的缺陷,克服了交流和直流电机驱动的曲柄 压力机起动转矩小、起动电流大、行程次数低、生产效率低、不能短行程连击的 缺陷, SCP 是一种结构简单、高效节能、智能数控、使用成本低、可靠性高、可 短行程连击、运动曲线可柔性数控、精准控制的曲柄压力机。 SCP 设备特别适用于金属材料冲压与锻造成形,如冲裁、拉深、弯曲、模锻、 精锻、挤压、精压、校正、压印等工序,也适应于非金属材料的压制成形。 SCP 设备在用于整机产品的同时,特别适合现有的曲柄压力机的节能数控改 造。

SCP 400

公称力

3.SCP 伺服压力机(曲柄型)产品的特点

与现有压力机比较,开关磁阻伺服曲柄压力机的突出优势为: (1) 高效节能 SCP 伺服压力机具有最简机械结构,摩擦能耗小,整体刚度高,

开关磁阻伺服电机具有与永磁相同的电机效率,高效节能。在额定点以下工作,开 关磁阻电机比其他电机耗能低;在低速阶段,节能更加明显。SCP 伺服压力机没有 离合器结合能耗,滑块停止后,电机停转,也没有了电机、皮带轮空转,能耗显著 降低。同时,开关磁阻电机在制动时可变为发电机,能量回馈,重新利用。

JA21-160型曲柄压力机

JA21-160型曲柄压力机设计摘要曲柄压力机是成型工艺的主要设备之一,在国民生产中发挥着极其重要的作用,在锻压机械中,曲柄压力机的数量大约占到一半以上.因此大量制造和使用曲柄压力机已经成为工业先进国家的发展方向之一。

在本次毕业设计中,本人查阅了多种工具书的基础上,运用CAD等制图软件设计了曲柄压力机。

针对这次设计的160吨开式曲柄压力机,进行了相应参数计算及结构设计。

设计内容包括:工作机构、传动系统、操纵系统、能源系统、支撑部件及辅助系统。

关键字:开式,参数,设计JA21-160 –TYPE CRANK PRESS DESIGNABSTRACTAs one of the main equipments in forming technology, crank press plays a very important role in GNP. In forging machinery, the number of crank presses account for more than a half of the total machines. Thus mass production and application of crank presses has become one of the developing directions in industrially advanced countries.In this thesis, through referring to various documents and applying CAD and other graphics soft wares, the design of crank press is made. We design a 160 tons crank press this time. The content of design includes: working structure, transmission system, operational system, energy system, supporting components and auxiliary system.KEY WORDS: Open type , parameter, design目录摘要 (I)Abstract (II)前言 (1)第1章设计方案 (2)1.1技术参数 (2)1.2 总体设计 (3)第2章曲柄压力机电动机的计算 (4)2.1工作循环所消耗的能量 (4)2.1.1工件变形功W (4)12.1.2 拉伸垫工作功 (4)2.1.4 工作系统时由于压力机受力系统的弹性变形所消耗的能量W (5)42.1.5 压力机空程向下和空程向上时所消耗的能量 (5)2.1.6 单次行程时,滑块停顿、飞轮空转所消耗的能量 (5)2.1.7 单次行程时,离合器接合所消耗的能量 (6)第3章传动系统的计算 (8)3.1 V带传动的设计计算 (8)3.1.1 确定计算功率 (8)3.1.2 选择带型........................................... 错误!未定义书签。

曲柄压力机概述讲解

偏置曲柄滑块机构,e≠0 滑块运动线与曲柄回转中心不共线 特点:曲柄等速回转,滑块具有急

回特性。

曲柄压力机的结构组成——工作机构

1、曲轴 在曲柄压力机中,常见的曲轴有三种形式,即曲轴、曲拐轴和偏心轴。

曲轴

曲 拐 轴

曲柄压力机的结构组成——工作机构

2、连杆 连杆是曲柄压力机的传力机构,通过连杆将曲轴上的力传递到滑块上。

曲柄压力机的结构组成

(1)工作机构:代表压力机的工作特征,其运动规律将影响压 力机的工作性能,其受力情况是压力机强度和刚度设计的基础。

(2)传动系统:影响压力机的整体布局、外形尺寸、美观程度 以及重量和成本。

(3)操纵系统:压力机能够正常稳定工作的关键,影响压力机 工作可靠性和寿命。

(4)能源系统:压力机提供能源的装置,包括电动机、飞轮。 (5) 支撑部分:主要指机身,把压力机各部分连接成整体。 除上述基本部分外,还有多种辅助系统和装置,如润滑系统、保 护装置及气垫等

曲柄压力机的结构组成——工作机构

B

1

2

3

4

C

A

曲柄滑块机构

曲柄压力机的结构组成——工作机构

2.偏置曲柄滑块机构

1.对心曲柄滑块机构

正偏置即急进机构,常在平锻机中使用,负偏置即急回机构,常在挤压机中使用。

曲柄压力机的结构组成——工作机构

1.对心曲柄滑块机构

曲柄滑块机构(偏距e) 对心曲柄滑块机构, e=0 滑块运动线与曲柄回转中心共线

1、大齿轮 2、主轴 3、销轴 4、压边滑块 5、机身 6、控制面板 7、拉杆 8、中央螺杆 9、工作台 10、拉深滑块 11、侧螺杆 12、平衡缸 13、滚轮 14、凸轮

下传动的压力机重心底,运动平稳,能减少振动和噪音,机身的受力情况也得到改善。 但压力机平面尺寸较大,总高度又和上传动差不多,故重量大,造价高。且传动部分的 维修不方便,故通用的压力机一般为上传动。

第二章曲柄压力机

表2-2 通用曲柄压力机型号

2.2 曲柄滑块机构

掌握曲柄和连杆的各类形式。 学习曲柄滑块机构的工作过程。 掌握装模高度的调节方式和方法。

2.2.1 曲柄形式

曲轴驱动的曲柄滑块机构 偏心轴驱动的曲柄滑块机构 曲拐驱动的曲柄滑块机构 偏心齿轮驱动的曲柄滑块机构

1 —支承颈; 2— 曲柄臂; 3—曲柄颈; 4 —连杆; 5—曲拐颈; 6 —心轴; 7—偏心齿轮

图2-9 压力机基本参数

公称力

KN

公称力行程

mm

滑块行程

mm

行程次数

min

最大封闭高度 mm

装模高度调节量 mm

喉深

mm

前后 mm 工作台板

左右 mm

前后 mm 工作台孔

尺寸 左右 mm 直径 mm

630

前后 滑块底面

mm

272

8.5

左右 mm

320

120

模柄孔尺寸 mm φ50x80

50

立柱间距离 mm

适用范围:主要用于中、小型压力机上。

图2-14 JB21-100压力机

图2-15 JB21-100压力机的曲柄滑 块机构结构图

1、滑块 2、调节螺杆 3、连杆体 4、压板 5、 曲拐轴 6、偏心套

四、偏心齿轮驱动的曲柄滑块机构

工作原理:偏心齿轮在芯轴上旋转时,其偏心 颈就相当于曲柄在旋转,从而带动连杆使滑块上下 运动。

2.1.2 曲柄压力机的主要技术参数

标称压力Fg(公称力)及标称压力行程Sg(公称 力行程)

曲柄压力机的标称压力Fg是指曲柄旋转至下止点前,某一 特定距离或曲柄转角时,滑块允许的最大作用力,此特定距离 称为标称压力行程Sg,特定转角称为标称压力角αg。

曲柄压力机型号及技术参数

公称压力是表示压力机规格的主参数,目前已经系列化 63KN,100KN,160KN,250KN,400KN,630KN, 800KN,1000KN,1250KN,1600KN,…

(2)公称压力行程Sg和压力角

g

曲柄压力机达到公称压力时,滑块距离下死点的距离称为工 程压力行程(也称为额定压力行程),此时对应的曲柄旋转角 度称为工程压力角(或额定压力角)。

2、通用曲柄压力机的技术参数

压力机的主要技术参数是反映一台压力机的工艺能力,所 能加工零件的尺寸范围以及有关生产率等的指标。这些参数也 是模具设计中选择冲压设备,确定模具结构的重要依据。

(1)公称压力(标称压力)Pg

(2)公称压力行程Sg (3)滑块行程S (4)滑块行程次数n (5)最大装模高度H1及装模高度调节量△H1 (6)压力机工作台面尺寸及滑块底面尺寸 (7)漏料孔尺寸 (8)模柄孔尺寸

(5)装模高度H1

有些资料用封闭高度表示压力机安装模具的高度空间。

封闭高度: 滑块在下死点时,滑块下表面到工作台上表面的距离,它 与装模高度之差是工作台垫板的厚度。

装模高度的适当性原则: 装模高度及其调节量必须适当,增大装模高度值虽然能安 装闭合高度较大的模具,适应性大。但若装模高度过大在安装 高度较小的模具时,需要添加足够的附加垫板,给工作带来不 便。同时,压力机的高度也相应增加很多。

(1)公称压力(标称压力)Pg

滑块上的作用力来源分析: 1)滑块上的作用力来源于曲轴和齿轮; 2)曲轴转动时提供的扭矩转化成通过连杆传递给滑块的作用力。 因此,公称压力的取值范围应保证曲轴及齿轮不发生强度破坏。 由

M=PR(sin +

2

sin2)

由上可知,为保证曲轴所受许用应力的限制(不发生强度破坏), 当曲柄转角增大时,允许作用在滑块上的工件变形力应相应减小。

1曲柄压力机型号JB31K

1曲柄压力机型号JB31K—160A中各参数的意义按顺序分别为:J机械压力机B第二次变形K数控(G高速)31闭式固定台式160标称压力(1600KN)A第一次改进2注射机型号SZ—100/80中,S代表塑料,Z代表注射,100代表理论注射量,80代表合模力800KN3曲柄压力机机身一般有开式闭式4射机的规格指的是注射量合模力5注射机按外形特征可分为立式卧式角式6一个完整的液压系统主要包括动力原件、执行原件、控制原件、辅助原件7注射机工作循环过程包括合摸、锁紧、注射装置前移、注射、保压、制件冷却与预塑化、开模、预出制件8安塑化方式,注射机可分为:柱塞式、螺杆预塑式、往复螺杆式9成型工艺对设备的一般要求为:设备必须为模具相对运动提供正确导向、设备必须提供足够装模空间操作空间、设备必须提供变形过程所需的力和能量10注射机合摸装置有:液压式、液压曲肘式11注射机的结构组成为:注射装置、合摸装置、液压电气系统12通常曲柄压力机由能源部分、操作部分、传动部分、工作机构、支撑部分5个部分组成13注射成型制品后的处理包括:退火、调湿等14曲柄压力机按传动方式可以分为:上传动下传动15曲柄压力机装模高度调节机构有:调节连杆长度、调节滑块高度16一般液压杆有:柱塞式、活塞式、差动柱塞式等17液压机液压系统液压阀包括:方向控制阀、压力控制阀、流量控制阀等18一般曲柄压力机曲柄滑块机构的结构形式有曲轴式、偏心齿轮式19曲柄压力机按滑块数量分为:单边压力机、双边压力机20流量阀的作用是:控制液系统的液体流量21液压机的工作介质主要有2种:乳化液、油22注射机注射机构常见的有3种,立式注射机主要用于小型注射机上23液压机液压系统液压阀包括:压力阀、流量阀、方向阀等。

执行原件包括:液压缸、液压马达1曲柄压力机公称压力:指滑块距下死点某一特定距离时滑块上所容许承受的最大作用力2液压传动:利用液体压力能力传递动力和运动的传动方式3超压预紧:机架安装时,在总压力超过公称压力的1.25倍的情况下使液压机加载,立柱由于超载受到拉力作用,产生弹性伸长,此时拧紧内螺母4注射压力:注射时为了克服溶料流经喷嘴、流道和型腔时的流动阻力,螺杆对溶料必须施加足够的压力,此压力成为---5装模高度及调节量:装模高度是指滑块在下死点时滑块下表面到工作台板上表面的距离。

曲柄压力机的技术参数及选择

曲柄压力机的技术参数及选择-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII曲柄压力机的技术参数及选择曲柄压力机,由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。

锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

机械压力机一般按机身结构型式和应用特点来区分。

按机身结构型式分:有开式和闭式两类。

按应用特点分:有双动拉深压力机、多工位自动压力机、回转头压力机、热模锻压力机和冷挤压机。

一、曲柄压力机主要技术参数:主要技术参数:应能反映出压力机的工作能力、所能加工工件的尺寸范围、有关生产率等指标主要技术参数有:(1)标称压力F g(kN)及标称压力行程s g(mm)标称压力F g:指滑块距下死点某一特定距离(称标称压力行程s g)时滑块允许承受的最大作用力。

标称压力角αg:与标称压力行程对应的曲柄转角定义为标称压力角。

注意:只有在标称压力行程s g内,设备的工作能力才能达到F g(或称额定压力)值。

标称压力系列:主要取优先数系列,如63、100、160、250、315kN …。

(2)滑块行程s(mm)指滑块从上死点至下死点所经过的距离,其值为曲柄半径的两倍。

通常滑块行程随设备标称压力值的增加而增大;部分压力机行程是可调的。

(3)滑块行程次数n(1/min)指连续工作方式下滑块每分钟能往返的次数,与曲柄转速对应。

通用压力机设备越小,行程次数越大;高速压力机行程速度是可调的。

(4)最大装模高度H(mm)及装模高度调节量ΔH(mm)最大装模高度H:指装模调节装置将滑块调节至最上位置时,滑块在下死点时滑块下表面到工作台板(垫板)上表面的距离。

与装模高度并行的标准还有封闭高度,它指滑块在下死点时,滑块下表面与压力机工作台上表面的距离。

模具闭合高度是指模具在最低工作位置时,上模座上平面至下模座下平面之间的距离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

最大尺寸每边至少应比工作台面小(50-70)mm

(7)漏料孔尺寸

当制件或废料需要穿过工作台漏料孔下落,或模具底部需要 安装弹顶装置时,下落件或弹顶装置的外形尺寸必须小于工

作套中间的漏料孔尺寸。

漏料孔

(8)模柄孔尺寸

滑块内安装模柄用孔的直径和模柄直径应一致,模柄的高 度应小于模柄孔的深度。

模柄孔深度

(1)公称压力(标称压力)Pg

连杆及滑块上的受力分析:

考虑B点的受力平衡

(1)公称压力(标称压力)Pg

曲轴所受的扭矩分析(忽略摩擦):

2 由上式可知,在工件变形力P一定的情况下,曲轴所受到的扭矩

M=PR(sin +

sin2)

随着曲柄转角变化而变化,转角越大,曲轴所受到的扭矩越大, 即在较大的曲柄转角下工作时,曲轴上所受到的扭矩较大。

组代号(闭式压力机)

第一种变形(同一型号产品的变型顺序号) 机械压力机(类代号)

型号的表示方法叙述: 1、第一个字母表示类代号,代表八类锻压设备中某类设备。和曲柄压力机有关 的有5类,其中机械压力机用J表示,线材成形自动机、缎机、剪切机和弯曲校 正机分别用Z、D、Q和W 表示; 2、第二个字母代表同一型号产品的变形顺序号,凡主参数与基本型号相同,但 其他某些基本参数不同的,成为变型,用字母A、B、C…表示第一、第二、第 三…种变型。

2.1公称压力的选择

对应于模具设计中的参数:冲压力P。

以冲裁为例: 冲裁压力由冲裁力、弹压卸料的弹

性卸料力、推料力和顶件力组成。 当采用弹压卸料装置和下出件的模具时:

P P Q QL

(2-9)

当采用弹压卸料装置和上出件的模具时:

P P Q QL QZ

(1)公称压力(标称压力)Pg

滑块上的作用力来源分析: 1)滑块上的作用力来源于曲轴和齿轮; 2)曲轴转动时提供的扭矩转化成通过连杆传递给滑块的作用力。 因此,公称压力的取值范围应保证曲轴及齿轮不发生强度破坏。 由

M=PR(sin +

2

sin2)

由上可知,为保证曲轴所受许用应力的限制(不发生强度破坏), 当曲柄转角增大时,允许作用在滑块上的工件变形力应相应减小。

(5)装模高度H1

装模高度: Hmax当装模高度调节装置将滑块调整到最上位置时, 装模高度达到最大值,称为最大装模高度。 Hmin当滑块运行至下死点时,装模高度达到最小值, 称为最小装模高度。 尺寸约束原则: 冲模的闭合高度应在压力机的最大与最小装模高度之间。 即:

H min h H max

手动调节,适用于小型压力机。

(5)装模高度调节量△H1

大中型压力机采用机 动调节。

调节原理:

通过调整连杆长度来达到调节装模高度 的目的。连体杆1和调节螺杆2。

调节螺杆的转动靠拨块4完成。螺杆球头

的侧面有两个销子,拨块上两个叉口叉

在销子上,拨块旋转带动螺杆旋转。 拨块有涡轮5、蜗杆10带动,涡轮蜗杆 由调节电动机9来驱动,进而实现机动调

1、曲柄压力机的型号及含义

型号的表示方法叙述: 3、第三、四个数字为组、型代号。在型谱中,组型代号如下表所示:

4、“—”分隔符后面的数字代表主参数。一般用压力机的公称压力作为主 参数。注意:型谱中的公称压力用吨表示,故转化为法定单位千牛时,应 把此数字乘以10;

5、最后一个字母代表产品的重大改进顺序号,凡型号已确定的锻压机械, 若结构和性能上与元产品有显著不同,则称为改进,用字母A、B、C代表 第一、第二、第三等次改进用公称压力进行工作,但 储备过大,造成浪费; 过小,压力机的工艺范围会受到很大的限制。 结论:一般的公称压力角取下述范围: 对于小型压力机,

对于中大型压力机,

=30度

=20度

(3)滑块行程S

滑块行程是指滑块从上死点到下死点所经过的距离, 其值是曲柄半径的2倍。

必须保证压力机的电动机功率大于冲压时所需要的功率。

3、曲柄压力机技术参数的选择过程

(1)曲柄压力机类型的选择 (2)曲柄压力机规格的选择

(1)曲柄压力机类型的选择

冲压设备类型的选择: 主要根据所要完成的冲压的工序性质、生产批量的大小、冲 压件的几何尺寸和精度要求等来选择冲压设备的类型。

方法一: 1)对于中小型冲裁件、弯曲件或浅拉深件的冲压,常采用开式曲柄压力机 2)对于大中型和精度要求高的冲压件,多采用双柱闭式曲柄压力机 3) 对于大型或较复杂的拉深件,常采用上传动的闭式双动拉深压力机 4)对于大批量生产的或者形状复杂、批量很大的中小型冲压件,应优先选 用自动高速压力机或者多工位自动压力机 5)对于小批量生产的工件,尤其是大型厚板冲压件,常采用液压机 6) 对于精冲零件,最好选择专用的三动精冲压力机

滑块底面尺寸

工作台面尺寸

(6)工作台面及滑块底面尺寸

工作台面及滑块底面尺寸的大小直接影响所安装的 模具的平面尺寸以及压力机平面轮廓的大小。 工作台面和滑块底面尺寸的选择事项: 工作台面必须保证下模座能够顺利的安装和操作。 滑块底面尺寸必须保证上模座能够顺利的安装和操作。

确定工作台面时的原则: 为便于安装固定模具用的螺钉和压板,模具下模座的

(2)曲柄压力机规格的选择

2.1公称压力的选择; 2.2滑块行程长度的选择; 2.3行程次数的选择; 2.4工作台面尺寸的选择;

2.5滑块模柄孔尺寸的选择; 2.6闭合高度的选择;

2.7电动机功率的选择;

2.1公称压力的选择

主要原则:在冲压过程中,应保证凸模在任何位置所需

的冲压力应小于压力机在该位置所发出的冲压力。

第三部分:曲柄压力机型号及技术参数

内容简介:

本部分主要讲述曲柄压力机型号和技术参数的基本知识。 1、曲柄压力机的型号及构成含义 2、曲柄压力机的主要技术参数

3、曲柄压力机技术参数的选择过程

1、曲柄压力机的型号及含义

第一次改进(产品的重大改进顺序号)

1600KN (主参数)

闭式单点压力机(组、型代号)

(5)装模高度H1

有些资料用封闭高度表示压力机安装模具的高度空间。

封闭高度: 滑块在下死点时,滑块下表面到工作台上表面的距离,它 与装模高度之差是工作台垫板的厚度。

装模高度的适当性原则: 装模高度及其调节量必须适当,增大装模高度值虽然能安 装闭合高度较大的模具,适应性大。但若装模高度过大在安装 高度较小的模具时,需要添加足够的附加垫板,给工作带来不 便。同时,压力机的高度也相应增加很多。

模柄孔直径 模柄直径

D/

模柄高度

(9)电动机的功率

曲柄压力机的负荷属于冲击负荷,即在一个工作周期内 只在较短的时间内承受工作负荷,而较长的时间是空程运转。 若以短暂的工作时间来选择电动机的功率,则电动机的功率 将会很大。

为减少电动机功率,在传动系统中设置了飞轮,这样电动机功率可以大 为减小。传动系统中采用飞轮后,当滑块不动时,电动机带动飞轮旋转,使 其储备动能。而在冲压工件的瞬时内,主要靠飞轮释放能量。工件冲压后, 负载减小,于是电动机带动飞轮加速旋转,使其在冲压下一个工件前恢复到 原来的角速度。这样,冲压工件时所需要的能量,不是由电动机供给,而是 主要由飞轮供给,因此电动机的功率便可以大大减小。 因此,飞轮起着储存和释放能量的作用。

2、通用曲柄压力机的技术参数

压力机的主要技术参数是反映一台压力机的工艺能力,所 能加工零件的尺寸范围以及有关生产率等的指标。这些参数也 是模具设计中选择冲压设备,确定模具结构的重要依据。

(1)公称压力(标称压力)Pg

(2)公称压力行程Sg (3)滑块行程S (4)滑块行程次数n (5)最大装模高度H1及装模高度调节量△H1 (6)压力机工作台面尺寸及滑块底面尺寸 (7)漏料孔尺寸 (8)模柄孔尺寸

公称压力是表示压力机规格的主参数,目前已经系列化 63KN,100KN,160KN,250KN,400KN,630KN, 800KN,1000KN,1250KN,1600KN,…

(2)公称压力行程Sg和压力角

g

曲柄压力机达到公称压力时,滑块距离下死点的距离称为工 程压力行程(也称为额定压力行程),此时对应的曲柄旋转角 度称为工程压力角(或额定压力角)。

上死点:滑块运动的最上点(上止点)

下死点:滑块运动的最下点(下止点)

S 2R

滑块行程S的大小反应压力机 的工作范围。

(3)滑块行程S

滑块行程S的特征分析: S越大,则能生产高度较大的零件,通用性强,但压力机 的曲柄尺寸要加大,随之而来的是齿轮模数和离合器尺寸均 要增大,压力机造价要增加。 S的大小随工艺用途和公称压力的不同而不同。

(5)装模高度调节量△H1

装模高度调节装置所能调节的距离称为装模高度调节量。

调节原理: 通过调整连杆长度来达到调节装模高度 的目的(手动调节螺杆来实现连杆的调 节)。

即连杆不是一个整体,而是由连体杆1和 调节螺杆6组成。调节螺杆下部的球头与 滑块5连接,连杆体上部的轴瓦与曲轴3 连接。

注意:

为防止装模高度在冲压过程中自行改变, 设有锁紧装置,由锁紧块10和锁紧螺钉 9组成。

(1)公称压力(标称压力)Pg

滑块许用负荷和曲轴参数的关系:

滑块许用负荷图: 使用压力机时,要严格注 意工作角度,必须保证工 件的变形力落在图示的安

全区内。

安全

不安全

(曲柄压力机的许用负荷图)

(1)公称压力(标称压力)Pg

滑块下行时所提供的工作压力由压力机主要构件的强度所 决定。由曲柄连接杆机构的工作原理可知,滑块的压力在全 行程中不是一个常数,而是随着曲轴转角的大小而变化。

节。

(6)工作台面及滑块底面尺寸

工作台面及滑块底面尺寸是指压力机装模空间的平面尺寸。 工作台面: 下模的安装平台 滑块底面:上模的安装平台

曲柄压力机的滑块底面尺寸

曲柄压力机的工作台面