熟料7天与28天强度间线性关系的应用体会

关于近期熟料28天强度下滑质量分析

华润水泥(金沙)有限公司

二、影响熟料28天强度下 降的原因分析

华润水泥(金沙)有限公司

二、影响熟料28天强度下降的原因分析——f-CaO

说明: 4月份熟料28天强度与f-

CaO合格率没有明显关系。

华润水泥(金沙)有限公司

二、影响熟料28天强度下降的原因分析——f-CaO

华润水泥(金沙)有限公司

二、影响熟料28天强度下降的原因分析——SO3

说明: 4月份熟料28天强度与SO3有线性关系,SO3超过0.8%,28天强度

低56.0MPa。

华润水泥(金沙)有限公司

二、影响熟料28天强度下降的原因分析——R2O

说明: 4月份熟料28天强度与R2O有线性关系, R2O超过0.6%,28天强

说明: 熟料荧光分析曲线每周对比2次,有超差的情况,出现超差后需要两人以上

平行分析确认后再作调整。

16

华润水泥(金沙)有限公司

三、熟料配料方案讨论

华润水泥(金沙)有限公司

三、熟料配料方案讨论——配料计算

熟料KH:0.920、 SM:2.60、 IM:1.50,磷渣的掺量3.0%时,结合目前现有 的其他原材料,要求石灰石CaO含量要求在48.2%以上,否则无法满足。 以上配料的优缺点:

1)优点:减少窑内结副窑皮,增加熟料硅酸盐矿物,减少溶剂矿物,对熟 料28天强度有帮助

2)缺点:增加黄砂土的用量,增加成本,对石灰石的质量要求较高,针对 近期矿山石灰石的质量情况,难以满足生产

华润水泥(金沙)有限公司

三、熟料配料方案讨论——石灰石质量

灰白色

黑色

绿色

编号

取样日期 LOSS

水泥熟料强度分析报告

水泥熟料强度分析报告1. 引言水泥熟料是水泥生产过程中的关键原料,其强度是评估水泥品质的重要指标之一。

本报告旨在对水泥熟料的强度进行分析,并根据分析结果提供相关建议。

2. 数据收集与处理为了进行强度分析,我们收集了一批水泥熟料样本,并进行了实验测试。

样本的收集涵盖了多个生产批次和不同供应商的产品。

我们对每个样本进行了物理和化学性质的测试,并记录了具体的强度数据。

3. 数据分析3.1 强度数据统计我们首先对收集到的强度数据进行了统计分析。

下表展示了样本的平均强度、最高强度和最低强度:样本编号平均强度(MPa)最高强度(MPa)最低强度(MPa)1 45.2 50.6 40.52 48.7 53.2 42.13 43.5 48.9 38.2…………3.2 强度分布图为了更直观地了解样本强度的分布情况,我们绘制了强度分布图。

图中的横轴表示强度值(MPa),纵轴表示样本数量。

强度分布图强度分布图从强度分布图中可以看出,样本的强度主要分布在40-50MPa之间,且大多数样本的强度集中在45MPa左右。

3.3 强度与配比关系分析为了进一步探究强度与水泥熟料配比之间的关系,我们对数据进行了相关性分析。

下图展示了强度与配比的散点图:强度与配比关系图强度与配比关系图通过分析散点图可以发现,强度与配比之间存在一定的正相关关系,即配比越合理,强度越高。

但同时我们也发现了一些异常点,可能是由于其他因素的影响导致的。

4. 结论与建议通过对水泥熟料强度数据的分析,我们得出以下结论和建议:1.水泥熟料样本的平均强度在45-50MPa之间,属于良好的强度水平。

2.样本强度的分布主要集中在45MPa左右,说明生产工艺相对稳定。

3.强度与配比存在一定的正相关关系,建议优化配比以提高强度。

4.需要进一步研究和排除异常样本,以提高结果的准确性。

5. 参考文献1.张三, 李四. 水泥熟料强度分析方法与应用. 《建筑材料学报》. 2020,25(3): 100-110.2.王五, 赵六. 混凝土配合比设计原理与方法. 《混凝土工程技术》. 2019,20(2): 80-90.以上是水泥熟料强度分析报告的内容。

熟料煅烧温度对低热水泥早期强度的机理影响

炉后 ,借助 风扇 进行 急 冷 。 (3) 水 泥 制 备

将 煅 烧 好 的熟 料 进 行破 碎 .随 后单 独 同 适 量 的硬 石 膏 一起 借 助 实 验 小 磨 进 行 粉 磨 ,将 水 泥 颗粒 和 熟 料 的 比表 面 积 控 制 在 380士 10cm /g。

锻 烧 好 的 熟料 破 碎 后单 独 和 与 适量 硬 石 膏 用 实验 小 磨分 别粉 磨 .控 制熟 料和 水泥 颗 粒 比表面 积均 为380士 10cm7_ Jg。

—日圈 温度;低热水泥;早期强度;影响

低 热硅 酸 盐 水泥 具 有 干 缩率 小 、低 水 化 热 、低 能 源 消 耗 等特 点 【”。所 以 ,它 与现 阶段 国际 水泥 行业 节 约资 源 .可 持续 发展 的 要 求相 符 合 .特 别 是在 高 温 混 凝 土 、大 体积 混 凝 土 等 工程 的广 泛 运 用 .在 未来 制 备耐 久 性 和 强 度兼 有 的 胶凝 材 料 中有很 好 的发展 前 景 。本 文初 步 探 究熟 料 的 煅 烧温 度 对 低 热水 泥 早 期 的作 用 机 理 希 望 可 以 发 现 各 种 因素 对 低 热 硅 酸 盐 水 泥 早 期 强 度 的影 响 的 原 因 .这 对促 进 高 性 能 混凝 土 中 大批 量 运 用 和产 业 化 生产 低 热 硅 酸 盐水 泥具 有 重要 的影 响 和意 义 。

(4)熟料 中硅 酸盐相 的革取 及 分析 DOI: 10.16116/.i.cnki.,isk,j.2016.13.055

按 照 上述 方法 制备 出6个熟 料样 品 .将 其按 照 文献 资料 介 绍 的 化 学萃 取 法 萃取 掉 熟 料 中 的 中间体 ,接 着分 别用 化 学 和XRD对 硅 酸盐 相 进行 分析 。

混凝土7天强度到28天几乎不增长了,究竟什么原因?

混凝土7天强度到28天几乎不增长了,究竟什么原因?原因大致可分为以下几种:1、养护条件:是否满足要求?因为7d,28d的比例关系是在标准养护条件(恒温恒湿)下得出的经验数据,如果不是标准养护条件,谈不上比较。

2、影响7d,28d比例关系的外加剂:早强剂、过量的缓凝剂。

3、对后期强度有影响的外加剂还有引气剂。

4、水泥成分,若果水泥中碱含量过高,会降低后期强度。

5、外加剂与水泥的适应性。

必须经试验证明对该种水泥的影响程度。

6、早强剂过度。

7、水泥本身的富余强度不高,后期强度增长幅度小。

工程混凝土强度不足的原因及处理“结构混凝土的强度等级必须符合设计要求。

”这是工程建设施工规范规定的强制性条文,必须严格执行。

但是至今仍有一些工程的混凝土因强度不足而造成不少质量问题。

混凝土强度低下造成的后果主要表现在以下两方面:一、是结构构件承载力下降;二、是抗渗、抗冻性能及耐久性下降。

因此对混凝土强度不足问题必须认真分析处理。

一、混凝土强度不足的常见原因1. 原材料质量问题(1)水泥质量不良1)水泥实际活性(强度)低:常见的有两种情况,一是水泥出厂质量差,而在实际工程中应用时又在水泥28d强度试验结果未测出前,先估计水泥强度等级配置混凝土,当28d水泥实测强度低于原估计值时,就会造成混凝土强度不足;二是水泥保管条件差,或储存时间过长,造成水泥结块,活性降低而影响强度。

2)水泥安定性不合格:其主要原因是水泥熟料中含有过多的游离氧化钙(CaO)或游离氧化镁(MgO),有时也可能由于掺入石膏过多而造成。

因为水泥熟料中的CaO和MgO都是烧过的,遇水后熟化极缓慢,熟化所产生的体积膨胀延续很长时间。

当石膏掺量过多时,石膏与水化后水泥中的水化铝酸钙反应生成水化铝硫酸钙,也使体积膨胀。

这些体积变化若在混凝土硬化后产生,都会破坏水泥结构,大多数导致混凝土开裂,同时也降低了混凝土强度。

尤其需要注意的是有些安定性不合格的水泥所配制的混凝土表面虽无明显裂缝,但强度极度低下。

水泥强度实训报告总结

一、实训目的通过本次水泥强度实训,了解水泥强度的基本概念、影响因素及测定方法,掌握水泥强度试验的操作技能,提高对水泥质量检验的认识。

二、实训内容1. 水泥强度试验原理水泥强度试验是通过测定水泥胶砂试件在一定龄期内的抗压强度和抗折强度来评价水泥的质量。

水泥强度试验主要分为抗压强度试验和抗折强度试验。

2. 水泥强度试验方法(1)水泥胶砂试件的制备1) 水泥胶砂试件采用水泥、标准砂和蒸馏水按比例配制而成。

2) 将水泥、标准砂和蒸馏水搅拌均匀,制备成水泥胶砂。

3) 将水泥胶砂倒入试模中,用振动台振动至密实。

4) 在室温下养护24小时后脱模。

(2)水泥胶砂试件的养护1) 将脱模后的水泥胶砂试件放入养护箱中,温度控制在(20±2)℃,相对湿度控制在(90±5)%。

2) 养护时间分别为24小时、48小时、72小时、7天、28天。

(3)水泥胶砂试件抗压强度试验1) 将养护好的水泥胶砂试件放入压力试验机中,进行抗压强度试验。

2) 试验过程中,加荷速度控制在(0.5±0.05)MPa/s。

3) 记录试件破坏时的最大荷载,计算抗压强度。

(4)水泥胶砂试件抗折强度试验1) 将养护好的水泥胶砂试件放入抗折试验机中,进行抗折强度试验。

2) 试验过程中,加荷速度控制在(50±5)mm/min。

3) 记录试件破坏时的最大荷载,计算抗折强度。

三、实训结果与分析1. 实训结果通过本次水泥强度实训,我们得到了一组水泥胶砂试件在不同养护时间下的抗压强度和抗折强度数据。

2. 结果分析(1)水泥强度随养护时间的增长而提高,28天时水泥强度达到最大值。

(2)水泥胶砂试件的抗压强度和抗折强度存在一定的比例关系,一般抗压强度约为抗折强度的3倍。

(3)水泥胶砂试件的抗压强度和抗折强度受水泥、标准砂、水灰比等因素的影响。

四、实训体会1. 通过本次实训,我们对水泥强度试验原理和方法有了更深入的了解。

2. 实训过程中,我们掌握了水泥胶砂试件的制备、养护、抗压强度试验和抗折强度试验等操作技能。

水泥熟料28天强度偏低原因分析及调整措施

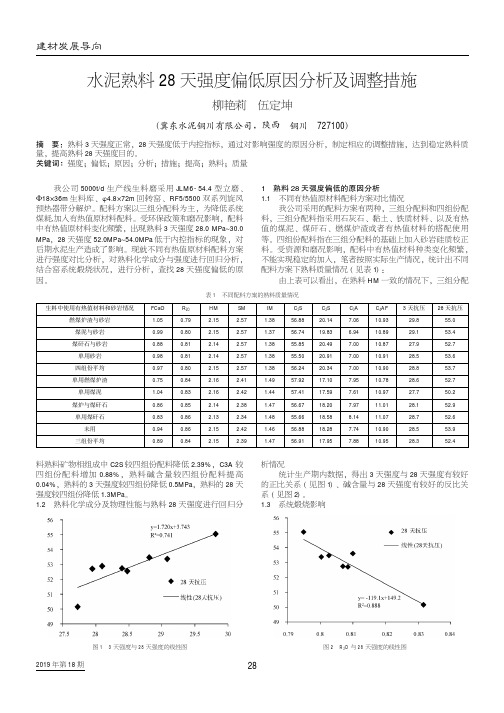

建材发展导向2019年第18期图13天强度与28天强度的线性图水泥熟料28天强度偏低原因分析及调整措施柳艳莉伍定坤(冀东水泥铜川有限公司,陕西铜川727100)摘要:熟料3天强度正常,28天强度低于内控指标,通过对影响强度的原因分析,制定相应的调整措施,达到稳定熟料质量,提高熟料28天强度目的。

关键词:强度;偏低;原因;分析;措施;提高;熟料;质量我公司5000t/d 生产线生料磨采用JLM6-54.4型立磨、Φ18×36m 生料库、φ4.8×72m 回转窑、RF5/5500双系列旋风预热器带分解炉。

配料方案以三组分配料为主,为降低系统煤耗,加入有热值原材料配料。

受环保政策和磨况影响,配料中有热值原材料变化频繁,出现熟料3天强度28.0MPa ~30.0MPa ,28天强度52.0MPa ~54.0MPa 低于内控指标的现象,对后期水泥生产造成了影响。

现就不同有热值原材料配料方案进行强度对比分析,对熟料化学成分与强度进行回归分析,结合窑系统煅烧状况,进行分析,查找28天强度偏低的原因。

1熟料28天强度偏低的原因分析1.1不同有热值原材料配料方案对比情况我公司采用的配料方案有两种,三组分配料和四组份配料,三组分配料指采用石灰石、黏土、铁质材料、以及有热值的煤泥、煤矸石、燃煤炉渣或者有热值材料的搭配使用等。

四组份配料指在三组分配料的基础上加入砂岩硅质校正料。

受资源和磨况影响,配料中有热值材料种类变化频繁,不能实现稳定的加入,笔者按照实际生产情况,统计出不同配料方案下熟料质量情况(见表1):由上表可以看出,在熟料HM 一致的情况下,三组分配表1不同配料方案的熟料质量情况生料中使用有热值材料和砂岩情况燃煤炉渣与砂岩煤泥与砂岩煤矸石与砂岩单用砂岩四组份平均单用燃煤炉渣单用煤泥煤炉与煤矸石单用煤矸石未用三组份平均FCaO 1.050.990.880.980.970.751.040.860.830.940.8928天抗压55.053.452.753.653.752.750.252.952.653.952.43天抗压29.829.127.928.528.828.627.728.128.728.528.3C 4AF10.9310.8910.8710.9110.9010.7810.9711.0111.0710.9010.95C 3A7.066.947.007.007.007.957.617.978.147.747.88C 2S20.1419.8320.4920.9120.3417.1017.5918.2018.5818.2817.95C 3S56.8856.7455.8555.5056.2457.9257.4156.6755.6656.8856.91IM1.381.371.381.381.381.491.441.471.481.461.47SM2.572.572.572.572.572.412.422.382.342.422.39HM2.15 2.152.142.142.152.162.162.142.132.152.15R 2O0.790.800.810.810.800.840.830.850.860.860.84料熟料矿物相组成中C2S 较四组份配料降低2.39%,C3A 较四组份配料增加0.88%,熟料碱含量较四组份配料提高0.04%,熟料的3天强度较四组份降低0.5MPa ,熟料的28天强度较四组份降低1.3MPa 。

浅论水泥二十八天强度确定意义与方法

浅论水泥二十八天强度确定意义与方法摘要水泥二十八天强度确定,在使用中是长期存在不好解决的老大难问题。

用之不当,混凝土质量无法保证,资源浪费。

因为多用一吨水泥,就要多生产一吨水泥,多生产一吨水泥就要向大气层排放11T13_氧化碳,增加地球温室效应;同时水泥用量多了,水化热加大,增加混凝土开裂的因素。

关键词水泥二十八天强度意义水泥进场,安定性检验合格后就要使用,是不容更改的现实。

水泥厂随车带给用户的质保书第一联及用户送检复试的临时报告,都只能提供三天强度数据,二十八天强度则丢下一个悬念包袱,因此作配合比的人及实际施工的人,多在未知数的情况下,凭臆断使用水泥二十八天强度。

水泥新老标准中,所给定的强度等级都是商品计价依据,而不能代表其实际强度。

在合格范围内,允许有1OMPa的变异。

质量比较稳定的水泥厂产品,强度极差,抗折在2MPa间,抗压在4MPa间,是正常情况。

超标号的情况在一些管理不善的水泥厂产品中时常出现,在使用中增加不少控制上的难度。

回顾历史,上世纪末80年代初,预算定的说明中对水泥二十八天强度推荐按国家标号,乘1.13富裕系数使用;后来因当时的水泥厂产品,达不到这一标准因此逐渐无人敢用,定额修改后,在说明中,不再提此事;在上海之春工程中,曾用九小时湿温法,快速测定水泥二十八天强度,效果虽好,但不易普及,并且水泥品种用多了,其A.B值,出现较大的偏离,故在以后的工程中未再使用。

规范汇编,15分册,147页,24条中,大意说水泥厂的出厂水泥,必需按国家标号+2.5 MPa富裕强度;接着又说,目标值=国家标号+2.5MPa+3SOS< 1.65,因此知道有此说法的人,作配合比时,按此原则,留头去尾的使用,即只加2.5 MPa富裕强度,不考虑目标值;因水泥厂化验室手册中,也提到此事,故大家互相默契,认为这是行业标准,由于一般水泥厂的产品,都能达到此标准,故使用以来,未生过交代不了的事故,因水泥实际强度即或低2MPa,混凝土有配制强度的回旋,仍然能达到设计强度,如果高2MPa,也不会造成较大的浪费,故作配合比设计的人,从来未受到委托者责难,不愉快的事未发生过.按上述方法确定水泥二十八天强度,既有法规可依,又看来合情合理,但作为息事宁人的中庸之道虽无可厚非,而要想变粗为精,却颇有不足之处,因混凝土的质量,不单独是达到设计强度即可,并且要满足验收评定的标准。

混凝土的龄期与强度发展关系

混凝土的龄期与强度发展关系一、引言混凝土是建筑工程中常用的材料之一,其力学性能是衡量混凝土质量的重要指标之一。

混凝土的强度发展是由其龄期所决定的,因此研究混凝土的龄期与强度发展关系对于工程建设具有重要意义。

二、混凝土的龄期概念混凝土的龄期是指混凝土浇筑完成后经过一定时间的养护后的时间,通常以天为单位。

混凝土的龄期越长,其强度越高,龄期对混凝土强度的影响是显著的。

三、混凝土的强度发展规律混凝土的强度发展规律可以分为三个阶段:早期强度发展阶段、中期强度发展阶段和后期强度发展阶段。

1. 早期强度发展阶段混凝土开始凝固后,水泥熟料中的化合物开始与水反应,产生大量的热量,使混凝土内部温度升高,从而促进了水泥熟料中的化合物的反应速率,因此混凝土的强度在早期发展较快。

一般认为,混凝土浇筑后1~3天为早期强度发展阶段。

2. 中期强度发展阶段随着时间的推移,混凝土内部水分逐渐减少,水泥熟料中的化合物的反应速率逐渐降低,混凝土的强度增长速度逐渐减缓。

一般认为,混凝土浇筑后3~28天为中期强度发展阶段。

3. 后期强度发展阶段混凝土在中期强度发展阶段后进入后期强度发展阶段,此时混凝土强度增长速度缓慢,但强度增长的持续时间较长,一般认为,混凝土浇筑后28天后为后期强度发展阶段。

四、龄期对混凝土强度的影响混凝土的龄期对混凝土强度的影响是显著的,不同龄期的混凝土强度差异较大。

1. 早期强度混凝土的早期强度受到龄期的影响较大,随着龄期的增长,早期强度逐渐增加,但增长速度逐渐减缓。

一般认为,混凝土浇筑后1天到7天为早期强度,此时混凝土强度增长速度较快,约占混凝土强度的60%。

2. 中期强度混凝土的中期强度受到龄期的影响较小,龄期对混凝土中期强度的影响主要是在早期强度发展阶段对中期强度的影响。

一般认为,混凝土浇筑后7天到28天为中期强度,此时混凝土强度增长速度逐渐减缓,约占混凝土强度的30%。

3. 后期强度混凝土的后期强度受到龄期的影响较小,龄期对混凝土后期强度的影响主要是在早期强度和中期强度发展阶段对后期强度的影响。

浅谈关于提高硅酸盐水泥熟料28天强度的实践解读

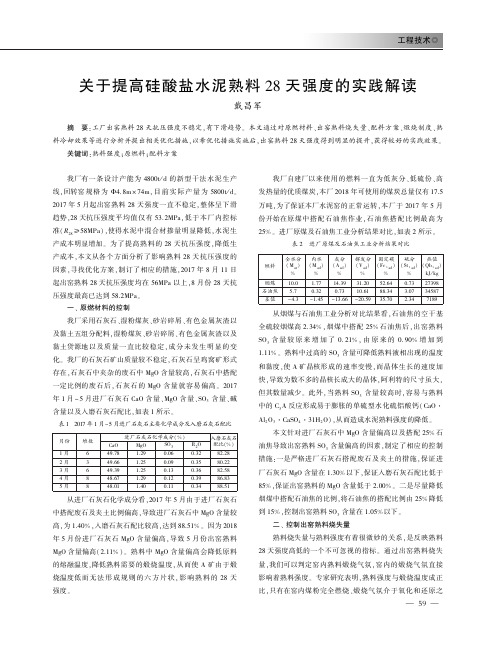

工程技术Һ㊀关于提高硅酸盐水泥熟料28天强度的实践解读戴昌军摘㊀要:工厂出窑熟料28天抗压强度不稳定ꎬ有下滑趋势ꎮ本文通过对原燃材料㊁出窑熟料烧失量㊁配料方案㊁煅烧制度㊁熟料冷却效果等进行分析并提出相关优化措施ꎬ以希优化措施实施后ꎬ出窑熟料28天强度得到明显的提升ꎬ获得较好的实践效果ꎮ关键词:熟料强度ꎻ原燃料ꎻ配料方案㊀㊀我厂有一条设计产能为4800t/d的新型干法水泥生产线ꎬ回转窑规格为Φ4.8mˑ74mꎬ目前实际产量为5800t/dꎮ2017年5月起出窑熟料28天强度一直不稳定ꎬ整体呈下滑趋势ꎬ28天抗压强度平均值仅有53.2MPaꎬ低于本厂内控标准(R28ȡ58MPa)ꎬ使得水泥中混合材掺量明显降低ꎬ水泥生产成本明显增加ꎮ为了提高熟料的28天抗压强度ꎬ降低生产成本ꎬ本文从各个方面分析了影响熟料28天抗压强度的因素ꎬ寻找优化方案ꎬ制订了相应的措施ꎬ2017年8月11日起出窑熟料28天抗压强度均在56MPa以上ꎬ8月份28天抗压强度最高已达到58.2MPaꎮ一㊁原燃材料的控制我厂采用石灰石㊁湿粉煤灰㊁砂岩碎屑㊁有色金属灰渣以及黏土五组分配料ꎬ湿粉煤灰㊁砂岩碎屑㊁有色金属灰渣以及黏土货源地以及质量一直比较稳定ꎬ成分未发生明显的变化ꎮ我厂的石灰石矿山质量较不稳定ꎬ石灰石呈鸡窝矿形式存在ꎬ石灰石中夹杂的废石中MgO含量较高ꎬ石灰石中搭配一定比例的废石后ꎬ石灰石的MgO含量就容易偏高ꎮ2017年1月~5月进厂石灰石CaO含量㊁MgO含量㊁SO3含量㊁碱含量以及入磨石灰石配比ꎬ如表1所示ꎮ表1㊀2017年1月~5月进厂石灰石主要化学成分及入磨石灰石配比月份堆数进厂石灰石化学成分(%)CaOMgOSO3R2O入磨石灰石配比(%)1月649.781.290.060.3282.282月349.661.250.090.3580.223月649.391.250.130.3682.584月848.671.290.120.3986.835月848.011.400.110.3488.51㊀㊀从进厂石灰石化学成分看ꎬ2017年5月由于进厂石灰石中搭配废石及夹土比例偏高ꎬ导致进厂石灰石中MgO含量较高ꎬ为1.40%ꎬ入磨石灰石配比较高ꎬ达到88.51%ꎮ因为2018年5月份进厂石灰石MgO含量偏高ꎬ导致5月份出窑熟料MgO含量偏高(2.11%)ꎮ熟料中MgO含量偏高会降低原料的熔融温度ꎬ降低熟料需要的煅烧温度ꎬ从而使A矿由于煅烧温度低而无法形成规则的六方片状ꎬ影响熟料的28天强度ꎮ我厂自建厂以来使用的燃料一直为低灰分㊁低硫份㊁高发热量的优质煤炭ꎬ本厂2018年可使用的煤炭总量仅有17.5万吨ꎬ为了保证本厂水泥窑的正常运转ꎬ本厂于2017年5月份开始在原煤中搭配石油焦作业ꎬ石油焦搭配比例最高为25%ꎮ进厂原煤及石油焦工业分析结果对比ꎬ如表2所示ꎮ表2㊀进厂原煤及石油焦工业分析结果对比燃料全水分(Mar)%内水(Mad)%灰分(Aad)%挥发分(Vad)%固定碳(Fcꎬad)%硫分(Stꎬad)%热值(Qbꎬad)kJ/kg烟煤10.01.7714.3931.2052.640.7327398石油焦5.70.320.7310.6188.343.0734587差值-4.3-1.45-13.66-20.5935.702.347189㊀㊀从烟煤与石油焦工业分析对比结果看ꎬ石油焦的空干基全硫较烟煤高2.34%ꎬ烟煤中搭配25%石油焦后ꎬ出窑熟料SO3含量较原来增加了0.21%ꎬ由原来的0.90%增加到1.11%ꎮ熟料中过高的SO3含量可降低熟料液相出现的温度和黏度ꎬ使A矿晶核形成的速率变慢ꎬ而晶体生长的速度加快ꎬ导致为数不多的晶核长成大的晶体ꎬ阿利特的尺寸虽大ꎬ但其数量减少ꎮ此外ꎬ当熟料SO3含量较高时ꎬ容易与熟料中的C3A反应形成易于膨胀的单硫型水化硫铝酸钙(CaO Al2O3 CaSO4 31H2O)ꎬ从而造成水泥熟料强度的降低ꎮ本文针对进厂石灰石中MgO含量偏高以及搭配25%石油焦导致出窑熟料SO3含量偏高的因素ꎬ制定了相应的控制措施:一是严格进厂石灰石搭配废石及夹土的措施ꎬ保证进厂石灰石MgO含量在1.30%以下ꎬ保证入磨石灰石配比低于85%ꎬ保证出窑熟料的MgO含量低于2.00%ꎮ二是尽量降低烟煤中搭配石油焦的比例ꎬ将石油焦的搭配比例由25%降低到15%ꎬ控制出窑熟料SO3含量在1.05%以下ꎮ二㊁控制出窑熟料烧失量熟料烧失量与熟料强度有着很微妙的关系ꎬ是反映熟料28天强度高低的一个不可忽视的指标ꎮ通过出窑熟料烧失量ꎬ我们可以判定窑内熟料煅烧气氛ꎬ窑内的煅烧气氛直接影响着熟料强度ꎮ专家研究表明ꎬ熟料强度与煅烧温度成正比ꎬ只有在窑内煤粉完全燃烧㊁煅烧气氛介于氧化和还原之95间ꎬ才能使火焰达到最佳温度ꎬ为提高熟料强度创造条件ꎮ出窑熟料烧失量偏高ꎬ则表明窑内煅烧温度偏低ꎬ窑内物料还有一部分碳酸钙未完全分解或者有一部分碳粒未完全燃尽ꎮ本文将2017年1月~5月出窑熟料烧失量与28天抗压强度制作了散点图并进行回归分析所得的出窑熟料28天抗压强度与烧失量对应关系图ꎬ如图1所示ꎮ图1㊀2017年1月~5月出窑熟料28d强度与烧失量对应关系图我们通过图中所示的对应关系发现ꎬ出窑熟料28天强度与烧失量具有反比关系ꎬ我们为了降低出窑熟料烧失量采取了相关措施:一是提高篦冷机一段篦下压力ꎬ加大篦冷机冷却风量ꎬ提高窑头二次风温温度ꎬ严格控制窑头煤的使用量ꎬ保证烟煤完全燃尽ꎮ二是合理控制分解炉出口温度至890ħ以上ꎬ提高入窑生料分解率至95%以上ꎬ保证入窑生料的分解ꎮ三是加强对出窑熟料烧失量的检测ꎬ尽量控制出窑熟料烧失量在0.35%以下ꎮ三㊁配料方案的优化2017年1月~5月出窑熟料三率值控制指标为:KH0.900~0.915ꎬSM2.40~2.45ꎬIM1.40~1.45ꎬ通过对2017年1月~5月出窑熟料三率值及矿物组成与28天强度对比分析ꎬ发现对与熟料28天强度呈正相关性的有KH㊁SM和C3S含量ꎬ其中影响28天强度最大的因素是熟料的KH和C3S含量ꎬ其次是SMꎮ为了得到较高28天强度的熟料ꎬ必须要在配料方案中适当提高熟料的KH和SMꎬ提高熟料的C3S含量ꎮ熟料中的晶形发育良好的A矿(C3S)是提供熟料强度的主要矿物组成ꎬ对熟料强度增进率的贡献最大ꎬA矿的28天强度可以达到1年强度的70%~80%ꎮ如果在配料方案中增加出窑熟料的KH及SMꎬ则熟料的液相量将会明显降低ꎬ生料需要的煅烧温度将会增加ꎬ料会较难烧ꎬ出窑熟料容易产生f-CaO偏高的现象ꎬ反而导致出窑熟料28天强度降低ꎮ为了提高出窑熟料的KH和SMꎬ从而提高出窑熟料C3S含量来提高出窑熟料28天强度ꎬ我们通过调研友厂发现黄磷渣中的P2O5含量可以降低生料的熔融温度ꎬ在提高熟料KH及SM的情况下ꎬ可以保证熟料的煅烧ꎬ形成规则的六方片状A矿ꎮ笔者取用湖北宜昌的黄磷渣掺入本厂生料中分别进行在1350ħ㊁1400ħ和1450ħ的高温炉煅烧30min的易烧性试验ꎬ通过试验确定在掺入黄磷渣后出窑熟料P2O5含量在0.10%时ꎬ相同三率值的熟料其熔融温度可以降低50ħ以上ꎬ同时通过偏光显微镜观察掺加黄磷渣后的生料在1400ħ温度下煅烧30min后的熟料A矿呈规则的六方片状ꎬ发育比较完整ꎬB矿基本呈圆形ꎬ发育比较完整ꎮ掺加黄磷渣后的熟料A矿及B矿岩相图片ꎬ如图2及图3所示ꎮ图2㊀掺加黄磷渣的熟料A矿岩相图3㊀掺加黄磷渣的熟料B矿岩相工厂于2017年7月份安排进行了生料配料站添加黄磷渣仓以及配料称改造ꎬ于8月份开始安排添加黄磷渣作业ꎬ控制出窑熟料P2O5含量在0.10%~0.12%ꎬ调整出窑熟料三率值控制指标为KH0.920~0.930ꎬSM2.50~2.60ꎬIM1.40~1.50ꎬ提高出窑熟料C3S含量达到58.5%以上ꎬ8月份出窑熟料28天强度提高到56MPa以上ꎮ四㊁优化措施实施后的效果经过相应优化措施的实施ꎬ2017年8月11日起出窑熟料28天强度已有明显的提升ꎬ28天抗压强度基本在56MPa以上ꎬ28天强度最高为58.2MPaꎮ2017年5月出窑熟料与2017年8月11日~31日出窑熟料结果对比ꎬ如表3所示ꎮ表3㊀2017年5月与8月11日~31日优化前后出窑熟料结果对比表月份LossMgOSO3P2O5KHSMIMC3S抗压强度3d28d单位%%%%%MPaMPa5月0.522.111.11 0.9142.421.4255.2831.953.28月0.492.071.050.110.9212.481.4358.0933.956.5差值-0.03-0.04-0.060.110.0070.060.012.812.03.3㊀㊀2017年8月11日~31日出窑熟料烧失量结果仍有所偏高ꎬ同时MgO含量未能控制到2.00%以下ꎬSM较控制指标略偏低ꎮ在此条件下ꎬ出窑熟料3天强度增加了2.0MPaꎬ28天强度增加了3.3MPaꎮ后期ꎬ我们将进一步实施优化措施ꎬ降低出窑熟料烧失量在0.35%以下ꎬ降低出窑熟料MgO含量ꎬ06工程技术Һ㊀同时保证出窑熟料SM在2.50~2.60ꎬ出窑熟料28天强度将会进一步提升ꎮ五㊁结论我厂2017年5月份硅酸盐水泥熟料28天强度偏低的主要原因是进厂石灰石的MgO含量偏高ꎬ搭配使用石油焦后出窑熟料SO3含量偏高ꎬ出窑熟料烧失量偏高ꎬ出窑熟料KH及SM指标偏低ꎬ窑系统煅烧温度有时偏低ꎬ急冷效果不佳ꎬ出窑熟料立升重偏低ꎬf-CaO有时偏高ꎮ通过控制进厂石灰石废石搭配比例㊁降低煤炭中搭配石油焦比例至15%㊁添加适量黄磷渣进行配料ꎬ提高出窑熟料KH及SMꎬ加强窑系统煅烧温度控制以及保证出窑熟料急冷ꎬ保证出窑熟料立升重在1.25kg/L以上ꎬf-CaO含量控制在0.5%~1.0%等措施ꎬ出窑熟料3天及28天强度均已有明显的提高ꎬ28天抗压强度已达到内控标准要求ꎮ参考文献:[1]沈威.水泥工艺学[M].武汉:武汉理工大学出版社ꎬ1991. [2]谢克平.水泥新型干法精细操作与管理[M].北京:化学工业出版社ꎬ2008.作者简介:戴昌军ꎬ江苏信宁新型建材有限公司ꎮ(上接第51页)理制度的具体要求ꎮ其次ꎬ体系的构建还要遵循战略性原则ꎮ随着深化国企改革的持续开展ꎬ企业发展也逐渐向着战略性方向发展ꎬ因此绩效薪酬激励体系的构建也要按照以此为基础来构建ꎬ并在其中真实反映出企业的长期作战规划㊁企业环境的公平与公正以等环节ꎬ以此彰显出制度的透明化和标准化ꎮ再次ꎬ企业本身就具有一定的竞争性ꎬ绩效考核和薪资管理制度的实施也是为了刺激职工的竞争意识ꎬ也是为了提升企业在外部环境中的竞争能力ꎮ因此ꎬ在具体的构建过程中还要重点把握住竞争性特点ꎮ(二)要拓宽多样的构建途径首先ꎬ为了增加激励体系的科学性ꎬ企业首要做的就是做好市场调研工作ꎬ根据统计出的数据来确定职工的薪资范畴ꎬ制定实际薪酬考核标准ꎬ从而减少因该企业内部职工与其他同行业之间薪资不平衡现象而导致的人才流失现象的发生ꎬ进而保持职工队伍的稳定性和可靠性ꎮ其次ꎬ每个职工薪酬管理大多数取决于他所做出的贡献的大小ꎬ而如何评定这种贡献就需要分析该职工所在的岗位对于企业发展有着怎样的作用ꎬ因此对岗位的综合性测评至关重要ꎮ这是企业内部薪酬设计的基础和保障ꎮ需要注意的是ꎬ职工是企业发展的核心力量ꎬ企业要尊重和提高职工群众的民主参与性ꎬ他们提出的意见㊁建议也是企业发展状况的真实反馈ꎬ因此企业要积极听取他们的评价和建议ꎬ从而对工作方向㊁模式等进行有针对性的调整ꎮ(三)要完善多元的构建方法首先要完善考核制度ꎮ企业要结合自身的实际情况ꎬ全面分析和理解现代企业管理规章和制度ꎬ从而建立起科学的工作考核机制ꎬ不但要积极落实ꎬ也要加大执行力度ꎬ提高整体的管理水平ꎮ另外ꎬ对现有岗位进行科学的分析与评价ꎬ制定有针对性的管理方案ꎬ建立起完整的岗位设置制度ꎮ不仅明确了各自的责任ꎬ还落实了多劳多得的薪酬原则ꎬ让两者的激励作用得到充分的发挥ꎮ其次要创新管理模式ꎮ企业要根据自身的发展战略来合理分析和管理员工薪酬ꎬ每个阶段都要按照战略目标进行创新ꎬ结合员工的实际工作情况㊁日常表现增加或减少薪资ꎬ同时有效利用网络平台㊁终端设备等加强职企的沟通和交流ꎬ缓解矛盾ꎬ创建和谐劳动关系ꎮ其次企业要研究同行业㊁市场上的薪酬制度ꎬ取长补短ꎬ弥补本企业在此方面的短板ꎬ让薪酬管理体系更加完善ꎬ为企业的顺利转型提供支撑ꎬ促进企业长效发展ꎮ五㊁结语企业的薪酬管理与企业内部的稳定和持续发展具有直接的关系ꎬ也与企业员工的切身利益紧密联系ꎮ因此企业的人力资源在开展工作时要引进先进的管理理念并结合企业和员工实际ꎬ创新思维ꎬ促进绩效薪酬激励体系的改革和完善ꎬ使其具备科学㊁合理性ꎮ参考文献:[1]李家华.研究国有企业绩效薪酬激励体系的改革与完善[J].科学技术创新ꎬ2017(13).[2]侯晓雨.浅析国有企业薪酬绩效激励体系的合理构建及完善[J].时代金融(中旬)ꎬ2017(12).[3]马聪.国有企业绩效薪酬激励体系的改革和完善[J].管理观察ꎬ2014(11).作者简介:宋美玲ꎬ陕西延长石油(集团)有限责任公司延安炼油厂ꎮ16。

(整理)化学分析确定熟料强度的探讨.

化学分析确定熟料强度的探讨水泥质量高低的主要表征是水泥强度,而水泥强度主要是由熟料矿物组成决定的。

通常我们对熟料强度检验是将熟料粉磨至一定的细度,然后成型养护28d,进行强度破型,即从粉磨熟料到28d强度破型至少需要28d的时间。

因此,本文试图从当天熟料化学分析结果预测28d强度,从而及时调整工艺参数,进一步提高熟料质量。

1 熟料强度试验存在的问题(1)在水泥企业中,本月熟料强度要等到下一个月才能检验完毕,报出数据。

如果根据此结果再去调整生产中的工艺参数,显然是不符合实际。

(2)熟料强度的检验结果受系统误差与偶然误差的影响,波动范围很大。

例如某厂熟料28d 抗压强度绝对值55.0MPa,根据“水泥企业质量管理规程”,允许抗压强度试验误差为同一试验室≤5%(相对误差),那么这厂熟料强度的检验结果52.25~57.75MPa都在误差允许范围之内。

如果以523号或577号熟料强度来反应该厂熟料质量水平,那么将会使结果差距过大。

(3)小磨粉磨过程中比表面积和细度决定的颗粒级配也不相同,必然使熟料强度变化较大,并且小磨试验与大磨生产并非线性对应关系。

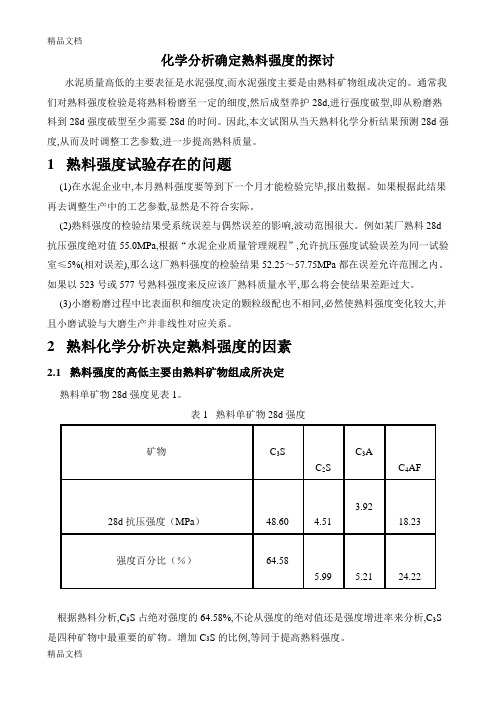

2 熟料化学分析决定熟料强度的因素2.1 熟料强度的高低主要由熟料矿物组成所决定熟料单矿物28d强度见表1。

表1 熟料单矿物28d强度根据熟料分析,C3S占绝对强度的64.58%,不论从强度的绝对值还是强度增进率来分析,C3S 是四种矿物中最重要的矿物。

增加C3S的比例,等同于提高熟料强度。

2.2 分析决定C 3S 含量的主要因素熟料C 3S 含量主要由KH -、n 、Loss 、fCaO 等因素决定。

KH -表示熟料中C 3S 与C 2S 百分含量的比例。

KH -愈大,C 3S 百分含量愈大,熟料强度愈高,但KH -过大,熟料煅烧困难,fCaO 增加,反而影响熟料强度。

Loss 是衡量熟料质量的一个重要指标。

Loss 高,表明窑内化学反应不完全,有部分C 3S 没有形成;Loss 低,表明煅烧反应完全,C 3S 含量高,熟料强度高。

熟料28天强度分析

2011年熟料强度 2011年熟料中SiO、GaO、Al和Fe的合量

铁矿石中Fe含量下降,Mg含量上升

60 9

50

7 40

5 30

3 20

10

1

0

-1

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月 11月 12月

2011年铁矿石Fe含量 2010年铁矿石Fe含量 2010年铁矿石Mg含量 2011年铁矿石Mg含量

LOGO

熟料28天强度 质量分析

生产部

2011.10.13

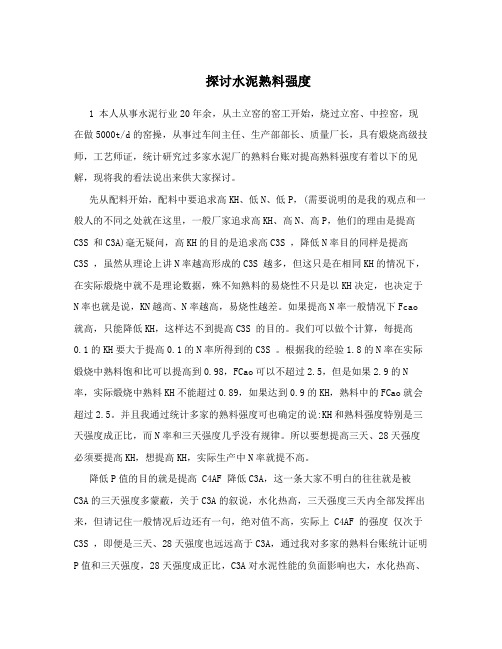

今年我公司熟料在操作逐渐稳定的前提下, 28天强度一直呈下降趋势

57 56 55 54 53 52 51

一月

三月

五月

七月

九月

28天强度

立升重和强度具有一定的关联性

62

1400

60

6月份

58

56

54

52

50

48

1380 1360 1340 1320 1300 1280 1260 1240

5.建议进一步优化配料方案,提高硅酸盐矿物 含量,也就是进一步提高n,找到合适的P,使 熟料结粒细小均齐,有利于二次风温的提高和 稳定

LOGO

发言完毕

谢谢大家

生产部

2011.10.13

2.煤的内水逐渐升高,使本来能力不算强的喷煤管进 一步降低了性能,即影响了产量,也影响了质量。因 此在以后的质量控制中需要对煤的内水进行控制。

3.熟料结粒偏大,二次风温波动大,窑上操作 要控制好篦冷机料层厚度,稳定二次风温

4. 砂岩和铁矿石的合量2011年相对2010年有 所下降,说明存在其它未测定成分,建议进行 测定和控制。

浅谈我公司熟料28天强度低的原因及解决措施

浅谈我公司熟料28天强度低的产生的原因及解决措施彭中贵江苏信宁新型建材有限公司,2118031 出现的问题我厂是4.8*74m新型干法预分解窑,自去年8月投料运行以来,生产运行正常,产量一直在5500吨以上,质量稳定,熟料3天强度在30~33MPa(我公司的内控指标≥28MPa),28天强度在60~62 MPa(我公司的内控指标≥58MPa),深得客户的欢迎;可是最近一段时期28天强度一直在55~57MPa,提高了水泥成本,特别在今年整个水泥行业不景气的情况下,成本的降低就意味着为企业的生存找到一线生机,另外对于粉磨站的需求大大折扣,为此我们生产部门配合品质部门从各个方面下手,找出其原因,与各位同仁们一起探讨。

2 可能产生的原因及处理措施2.1 熟料28天的强度主要是由熟料中的含有C3S的A矿提供,强度增进率较大,28天的强度可达1年强度的70~80℅,烧结好、冷却好的熟料在显微镜光片下A矿结晶小而均齐,发育良好,轮廓清晰;但是这批强度偏低的熟料明显发育不良,可能是由于为了进一步提高熟料28天强度,为公司节约后续水泥成本,提高了入窑生料饱和比,由原来的0.910提高到0.920,C3S含量虽然提高了,但是熟料游离钙也相应的增加到由原来的小于1.5,到现在1.8左右,给煅烧带来困难,热耗增加,窑尾结皮加重,窑内通风不好,反而造成28天强度降低。

后配合品质部门把熟料的饱和比恢复以前正常水平.2.2 控制熟料中的碱含量,碱含量偏高,会与熟料矿物形成含碱矿物及NC8A3,导致C3S难以形成,相应的增加了熟料游离钙的含量,导致后期强度的降低,我公司熟料中的碱含量一直在0.6℅左右,所以碱含量影响不大。

2.3 熟料结粒不好,熟料立升重在1.10~1.20kg/L飞砂料多,也会导致28天熟料强度下降,同时由于熟料结粒不好水泥磨的辊压机难以形成受挤压后难以形成密实的料床,产量一直上不来。

有资料介绍,飞砂料的强度比正常熟料低5~10 MPa,由于近期进厂的一批原煤中的煤灰含量有以前的23%降到20%,而配料还是按正常地配料方案导致铝率偏低1.40~1.50,进而熟料液相粘度不够,结粒差,导致熟料立升重偏低,后来增加粉煤灰配比,把熟料铝率提高到1.5~1.55,熟料升重恢复到1.20~1.30kg/L.另外是由于一度提高熟料饱和比来提高强度(如上所述),导致窑况不好,熟料品质偏差,熟料结粒不好。

探讨水泥熟料强度

探讨水泥熟料强度1 本人从事水泥行业20年余,从土立窑的窑工开始,烧过立窑、中控窑,现在做5000t/d的窑操,从事过车间主任、生产部部长、质量厂长,具有煅烧高级技师,工艺师证,统计研究过多家水泥厂的熟料台账对提高熟料强度有着以下的见解,现将我的看法说出来供大家探讨。

先从配料开始,配料中要追求高KH、低N、低P,(需要说明的是我的观点和一般人的不同之处就在这里,一般厂家追求高KH、高N、高P,他们的理由是提高C3S 和C3A)毫无疑问,高KH的目的是追求高C3S ,降低N率目的同样是提高C3S ,虽然从理论上讲N率越高形成的C3S 越多,但这只是在相同KH的情况下,在实际煅烧中就不是理论数据,殊不知熟料的易烧性不只是以KH决定,也决定于N率也就是说,KN越高、N率越高,易烧性越差。

如果提高N率一般情况下Fcao 就高,只能降低KH,这样达不到提高C3S 的目的。

我们可以做个计算,每提高0.1的KH要大于提高0.1的N率所得到的C3S 。

根据我的经验1.8的N率在实际煅烧中熟料饱和比可以提高到0.98,FCao可以不超过2.5,但是如果2.9的N 率,实际煅烧中熟料KH不能超过0.89,如果达到0.9的KH,熟料中的FCao就会超过2.5。

并且我通过统计多家的熟料强度可也确定的说:KH和熟料强度特别是三天强度成正比,而N率和三天强度几乎没有规律。

所以要想提高三天、28天强度必须要提高KH,想提高KH,实际生产中N率就提不高。

降低P值的目的就是提高 C4AF 降低C3A,这一条大家不明白的往往就是被C3A的三天强度多蒙蔽,关于C3A的叙说,水化热高,三天强度三天内全部发挥出来,但请记住一般情况后边还有一句,绝对值不高,实际上 C4AF 的强度仅次于C3S ,即便是三天、28天强度也远远高于C3A,通过我对多家的熟料台账统计证明P值和三天强度,28天强度成正比,C3A对水泥性能的负面影响也大,水化热高、强度绝对值不高、凝结时间来得快,还要石膏来调节,假凝是它、熟料强度到缩也是它,所以尽可能的降低,只要不影响煅烧产量就行。

提高水泥熟料28天抗压强度优化方案范文解读

提高水泥熟料28天抗压强度优化方案范文解读2022-12-1714:45:41中国建材报海螺水泥陈永波公司5000t/d水泥熟料生产线建成投产初期,窑工艺运行稳定。

但受原燃材料资源较差等因素的影响,出窑熟料28天抗压强度一直偏低,2007年全年出窑熟料28天抗压强度平均只有57MPa,最低时只有54.6MPa,给水泥质量控制及混合材掺量带来困难。

2022年始,公司成立技术攻关小组,对出窑熟料28天抗压强度进行技术攻关,攻关小组根据熟料28天抗压强度偏低的现象,通过多种数理统计方法的综合应用,探索熟料28天抗压强度降低的原因,结合分析结果,优化原材料结构与生料配料方案,达到了提高熟料28天抗压强度的目的。

通过一季度的运行,取得了较好的效果,出窑熟料28天抗压强度明显提升,现已超过60Mpa,产品实物质量较好,水泥磨混合材掺入量相对前期得到有效提高,水泥生产成本下降,给公司正常生产经营及降本增效创造了有利条件,现将相关调整过程及经验介绍如下。

影响熟料28天抗压强度偏低的原因分析我公司刚投产以来出窑熟料质量数据表明,出窑熟料自投产起28天抗压强度基本上在56-58Mpa之间,为探索影响熟料28天抗压强度偏低的原因,笔者对公司投产以来的熟料质量数据进行全面系统分析,总结出可能影响熟料28天抗压强度的因素,现将影响出窑熟料28天抗压强度偏低的原因分析总结如下:(1)原燃材料品质较差,有害成份含量偏高。

A.石灰石品位低,MgO、SiO2含量偏高。

我公司下山石灰石品位整体较低,有一段时间入库石灰石CaCO3含量只有79.32%,生料不得不两组份(另加Fe2O3含量>60%的高品位铁粉)配料,加之当时进厂无烟煤质量差,灰份高,入窑煤灰份达35%,造成熟料KH值偏低,严重影响熟料质量的正常控制。

期间下山石灰石MgO含量平均在1.72%左右,出窑熟料MgO含量平均值为1.92%,出窑熟料28天抗压强度平均仅57.5Mpa,9~10月份出窑熟料MgO含量平均超过2.0%,28天抗压强度平均仅56.5Mpa。

浅谈电石渣生产熟料28天抗压强度偏低的原因及解决措施

浅谈电石渣生产熟料28天抗压强度偏低的原因及解决措施新疆圣雄水泥有限公司采用四级双系列5000t/d窑外分解新型干法生产水泥工艺技术,为圣雄园区年产50万吨/年PVC配套项目,公司于2010年10月开始筹建,2012年5月建成开始生产。

随着电石渣压滤系统配套项目完成后,公司采用电石渣、石灰石沫、砂岩、页岩及铁粉石配料,其人窑生料成分相对稳定,但熟料28抗压强度较长时间在53.7MPa左右徘徊,其中28天平均抗压强度为54.1MPa,最高只达到56.2MPa。

1、因素分析1.1配料方案表1 各物料化学成分及配料比例公司生产期间配料方案配料时硅质原料以砂岩为主,页岩作为铝质原料,铁质校正原料为铁粉。

设计的熟料三率值为:KH=O.92±O.02;SM=2.50±O.10;IM=1.4±0.10,属“一高二中”配料方案。

从表1可以看到,铁质校正原料碱含量为2.30%,铝质原料炉渣中碱含量为3.56%,硅质原料煤矸石中碱含量高达3.76%。

1.2熟料煅烧公司熟料生产线6月份回转窑系统运行基本正常,系统热工稳定,其中6月份熟料f-CaO合格率为85.46%,f-Ca0含量在0.66-1.40之间波动,熟料烧失量小于0.90%,说明熟料的煅烧温度是足够的。

并且出辊压机生料三率值达到控制要求,但在熟料煅烧过程中窑口飞沙料有问题。

初次判断飞沙料严重的原因主要有二:①生料均化库均化效果不佳,出现高饱和比生料直接入窑,导致熟料煅烧热工不足,出现小股窜料;②硅率过高,溶剂矿物少,液相黏度张力不足。

③分解炉温度控制不稳定,窑尾烟室结皮,通风不畅,碱性氧化物循环富集,导致硫碱比失衡。

但后期将回转窑电流在650 A左右,窑尾温度在1080℃左右,二次风温在950℃左右,熟料立升重在1300 g/L以上,f-CaO含量在低于1.5%的情况下,在窑头摄像头和现场观察可以看到出窑熟料中有大量细粒并在窑内到处飞扬,窑内混浊不清,很难看清窑皮和火焰情况,窑头喷煤管上堆料严重,每个班需处理3~4次,可以判断该熟料属于典型的飞砂料。

熟料质量培训心得体会范文

时光荏苒,转眼间参加公司组织的熟料质量培训已经接近尾声。

这次培训内容丰富,形式多样,让我受益匪浅。

在此,我将结合自身工作实际,谈谈这次培训的心得体会。

首先,这次培训让我对熟料质量有了更深刻的认识。

熟料是水泥生产的基础原料,其质量直接影响到水泥产品的质量。

在培训中,我们详细学习了熟料的质量标准、检验方法和质量控制要点。

我了解到,一个优质的熟料产品,不仅要求化学成分稳定,还要满足粒度、水分、含泥量等物理指标。

这些知识为我今后的工作提供了有力的理论支持。

其次,培训让我认识到质量控制的重要性。

在实际工作中,我深知质量是企业的生命线。

通过这次培训,我更加明白,要想生产出优质的产品,必须从源头抓起,严格把控各个环节。

从原材料采购、生产过程控制到成品检验,每一个环节都马虎不得。

只有做到全过程质量控制,才能确保产品质量稳定。

再次,培训让我掌握了质量控制的方法和技巧。

在培训中,我们学习了ISO9001质量管理体系、6σ管理等先进的质量管理方法。

这些方法有助于我们提高工作效率,降低生产成本,提高产品质量。

例如,在原材料采购环节,我们可以通过供应商评估、质量认证等方式,选择优质供应商;在生产过程中,我们可以运用统计过程控制(SPC)等方法,及时发现和解决问题,确保生产过程稳定。

此外,培训还强调了团队协作的重要性。

在质量控制过程中,各部门、各岗位之间需要密切配合,形成合力。

只有团结协作,才能共同完成质量目标。

在培训中,我们通过小组讨论、案例分析等形式,加强了团队之间的沟通与协作,提高了团队凝聚力。

通过这次培训,我深刻认识到以下几点:1. 质量是企业的生命线,我们要时刻保持质量意识,将质量贯穿于生产全过程。

2. 学习先进的质量管理方法,提高自身素质,为企业的持续发展贡献力量。

3. 团队协作是质量控制的关键,我们要加强沟通与协作,共同实现质量目标。

4. 不断反思和总结,持续改进,提高自身工作水平。

总之,这次熟料质量培训让我受益匪浅。

混凝土结构实体28天强度检测不足的原因分析

混凝土结构实体28天强度检测不足的原因分析【摘要】近年来,建筑管理部门经常遇到实体结构验收时,28天强度达不到设计等级要求的现象。

本文从配合比、施工、养护、拆模、检测龄期、检测规程入手,分析了影响实体结构28天强度的因素及验收要求,以期对相关部门提供参考。

【关键词】28天实体强度;配合比;施工;养护和检测龄期0.引言混凝土强度是混凝土结构中影响承载受力的最重要参数,一向都是施工质量检验中最关注的问题。

由于预拌商品混凝土只是以半成品的形式进入工地现场,其强度影响因素较多,有时会出现28天实体强度达不到设计强度要求的情况。

只有从分析影响28天实体强度的因素入手,才能找出问题所在,并按相关规范规定进行检验和验收。

1.影响实体28天强度因素分析混凝土建筑使用的商品混凝土,从原材料、配合比、施工、养护、检测龄期以及到最后的施工验收的整个过程,对混凝土的强度均有不同程度的影响,主要从以下几个方面对实体强度不足进行分析:1.1掺合料和外加剂现在,掺合料和外加剂在预拌商品混凝土中的使用已经被普遍接受,但掺合料和外加剂的种类繁多,作用机理和使用方法也有很大的差异,这就需要商品混凝土企业有一批懂技术的专业人员。

例如,市场上较多的Ⅱ级粉煤灰等量取代水泥时,会降低早期强度(7d),甚至28天强度达不到基准混凝土强度,这就需要减少掺量或者与矿粉等复掺,甚至降低水胶比来使28d强度达到设计要求。

另一方面,外加剂的使用不当也会导致28d强度达不到设计要求。

外加剂与水泥等材料不相容或过量使用,均会导致混凝土长时间不凝,出现离析、泌水现象,早期易产生塑性收缩,引起混凝土内部出现早期裂缝,或难以振捣密实,混凝土内部出现较大的孔洞等,均影响混凝土28天实体检测强度。

1.2施工操作预拌商品混凝土运至工地后,交付施工方进行现场浇筑、振捣,由于具体施工操作人员大部分为农民工,缺乏专业的技能培训,对混凝土的施工操作很难达到标准要求。

1.3养护方式施工环节完成后,混凝土养护成为一个重要的环节。

煅烧温度和时间对熟料质量的影响

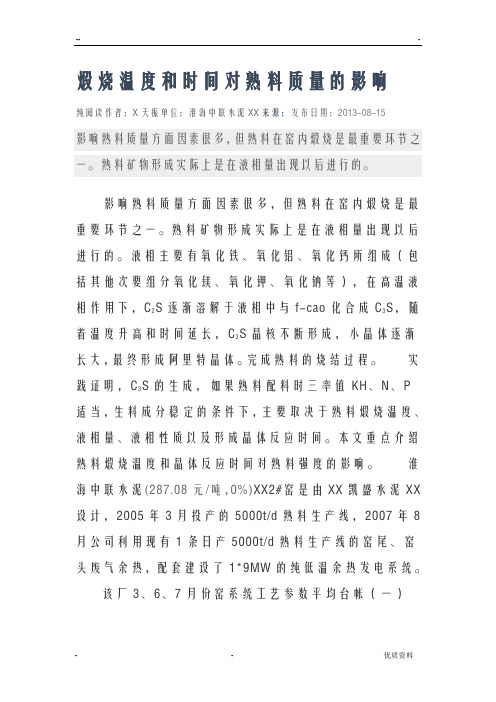

煅烧温度和时间对熟料质量的影响纯阅读作者:X天振单位:淮海中联水泥XX来源:发布日期:2013-08-15影响熟料质量方面因素很多,但熟料在窑内煅烧是最重要环节之一。

熟料矿物形成实际上是在液相量出现以后进行的。

影响熟料质量方面因素很多,但熟料在窑内煅烧是最重要环节之一。

熟料矿物形成实际上是在液相量出现以后进行的。

液相主要有氧化铁、氧化铝、氧化钙所组成(包括其他次要组分氧化镁、氧化钾、氧化钠等),在高温液相作用下,C2S逐渐溶解于液相中与f-cao化合成C3S,随着温度升高和时间延长,C3S晶核不断形成,小晶体逐渐长大,最终形成阿里特晶体。

完成熟料的烧结过程。

实践证明,C3S的生成,如果熟料配料时三率值KH、N、P 适当,生料成分稳定的条件下,主要取决于熟料煅烧温度、液相量、液相性质以及形成晶体反应时间。

本文重点介绍熟料煅烧温度和晶体反应时间对熟料强度的影响。

淮海中联水泥(287.08元/吨,0%)XX2#窑是由XX凯盛水泥XX 设计,2005年3月投产的5000t/d熟料生产线,2007年8月公司利用现有1条日产5000t/d熟料生产线的窑尾、窑头废气余热,配套建设了1*9MW的纯低温余热发电系统。

该厂3、6、7月份窑系统工艺参数平均台帐(一)6月与3月份工艺参数对比。

CO平均值下降-44.12ppm。

二次风温上升+25.2℃. f-cao合格率上升+5.81%,在同等喂料量情况下窑速降低-0.3rpm,主窑皮长度增加+3.10m;由于窑皮厚度较3月份降低(见表五)。

窑内填充率下降窑功率同比降低-120A。

其它参数无明显变化。

熟料3天、7天、28天强度分别增加+1.38 Mpa、+5.59 Mpa、+4.19Mpa,液相量略有增加+0.1%。

通过参数对比分析:CO平均值下降和二次风温以及f-cao合格率上升,都能说明窑系统通风状况较好,二、三次风比例合适,窑内煅烧温度同比较高;在同等喂料量情况下由于窑速降低和主窑皮长度增加,延长了熟料在窑内煅烧时间,使熟料矿物结晶更加完全,熟料强度提高明显。