1000MW超超临界汽轮机自启动中热应力控制

1000MW超超临界机组过热汽温控制原理

50LAE21AA001_XB01

MFT

50HYY00EY005_ZV10?

RUNBAห้องสมุดไป่ตู้K

TD ON

100s

TD ON

OR

50CJA02DU001_XV01

左侧三级过热器出口温度坏质量

40s

MFT或RUNBACK 50LAE21AA101_XV01

CC

1

50LBA11CT901_XM23

主蒸汽流量坏质量

B厂设备维护部

过热器二级喷水减温控制

其任务是直接保证三级过热汽温度等于给定值,是过热汽温度控制系统中 最主要的回路,下面以二级减温控制系统为例说明其控制原理。

过热器二级喷水减温控制

该控制主要包括Smith预估器控制、焓值变增益控制和常规前馈控制

Smith预估器的原理 其原理如下图所示。

B厂设备维护部

Smith预估器 减温水 调节器

B厂设备维护部

摆角主控

总燃料量

主汽压力

SP

+

-

+

M

一级过热器

二级过热器

435℃

570℃

三级过热器

B厂设备维护部

机组负荷指令

主蒸汽流量

再热器减温器出口温度

总燃料量

左侧三级过热器出口温度

50CJA00DU001_XQ01 50LBA00CF901_XQ01

AI AI AI

过热蒸汽温度控制

热控二班 2012.8

B厂设备维护部

M

M

M

M

M 435℃ 435℃ 435℃

M 570℃ 435℃

一级过热器

二级过热器

三级过热器

B厂设备维护部

1000MW超超临界汽轮机极热态启动特点及对策

1000MW超超临界汽轮机极热态启动特点及对策浙江国华宁海电厂二期2×1000MW超超临界汽轮发电机组是目前国内单机功率最大、经济性最高的火力发电机组。

文章对该汽轮机极热态条件启动过程进行了深入研究,提出了一系列有针对性的措施和方法,对机组停运后迅速并网带负荷具有重要的指导意义,对同类型机组也有一定的借鉴作用。

标签:超超临界;1000MW;极热态启动1 系统概述浙江国华宁海电厂二期工程2×1000MW汽轮发电机组采用德国SIEMENS 成熟的组合积木块式HMN机型,由1个单流圆筒型H30高压缸,1个双流M30中压缸和2个N30双流低压缸组成。

高压通流部分l4级,中压通流部分2x13级,低压通流部分4x6级,共计64级。

汽轮机大修周期设计为l2年,是一般电厂的2~3倍,在降低电厂检修维护费用的同时,也使机组等效可用系数得到很大提高。

汽轮机型式为超超临界、一次中间再热、四缸四排汽、单轴、双背压、凝汽式、八级回热抽汽,具体技术参数(铭牌功率TRL)如表1:2 极热态启动的特点极热态启动是指机组停用2h以内重新启动,对于采用滑参数停机的超超临界机组而言,此时一般汽轮机高压转子金属温度在380℃左右,而对于故障跳闸的机组在而言,此时汽轮机高压转子在550℃左右,可以说在这种工况下进行极热态启动,如果处理不当,将对于汽轮机的寿命造成极大的影响。

极热态启动的主要特点是:启动前机组金属温度非常高,一般仅比额定参数低50℃左右;汽轮机所要求的进汽冲转参数极高;启动时间非常短,一般在机组跳闸后,事故原因一经查明,消除马上冲转并网。

3 极热态启动中注意的问题3.1 冲转参数的选择极热态启动前,汽轮机金属部件温度较高,要特别防止汽缸和转子被冷却。

在实际操作中应该根据汽轮机缸温、转子温度来决定冲转的参数,并要求加快升速、并网、及带负荷的速率,减少一切不必要的停留,防止汽轮机产生过大的热应力、热变形。

西门子1000MW汽轮机极热态冲转参数的选择是由DEH系统内部应力评估模型给定的,具体根据汽轮机高/中压转子温度、高压主汽门/调门内外壁温差、高压缸温度,在相应金属材料应力裕度模型的基础上计算得出。

核电CPR1000汽轮机启动程序中热应力控制策略

( 2 )阀位 检查 , 抽汽逆 止 阀控制 子程 序启 动 , 所 有 隔离 阀做好操 作准 备并 处于 关 闭状 态 。

c ont r ol l e r f or hi g h— pr e s s ur e i nl e t s t e a m

阳江 C P RI O 0 0核 电汽 轮 机通 过 汽 轮机 自动

如 F:

启动 程序 ( S G C) 控制 , 实行 启 动 前 暖 阀 、 启 动 中

( 1 .上 海 电气电站设 备有 限公 司 上 海汽轮机 厂 , 上海 2 0 0 2 4 0 ;

2 .上 海 发 电 设 备 成 套 设 计 研 究 院 ,上 海 2 O O 2 4 0 )

摘 要: 介 绍 了 阳江 核 电 C P RI O 0 0汽 轮 机 自动 启 动 程 序 的步 骤 、 启 动过程 中热应力 监视 、 热应 力计算 、

Hu a n g Ha i y u e ,Ya n g Yu 。 ,S h i Zha oy u a n ( 1. S h a n g h a i Tur b i n e P l a n t ,S h a n g h a i El e c t r i c Po we r Ge n e r a t i o n Eq u i p me n t Co. ,Lt d. ,S h a n g ha i

nu c l ea r t u r bi ne,t he m oni t or i ng,c a l c u l a t i o n a nd a s s e s s ment of t he t he r ma l s t r e s s du r i ng s t ar t up pr oc e s s,t he c a l c ul a t i on me t hod o f t e m pe r a t ur e di f f e r e nc e a l l ow a nc e,t he t he r ma l s t r e s s c ont r ol s t r a t e g y f or t he s t a r t u p pr oc e du r e, a nd t he t em pe r at ur e cr i t e r i a f o r t he s e qu en t i a l c ont r o l o f t h e t u r b i ne’S a ut om a t i c s t a r t u p pr oc e du r e, e t c. , t og e t her w i t h a n a na l y s i s t o t h e f ea t ur e s of c ont r o l s t r a t e gy f or a ut o ma t i c s t a r t u p

1000MW超超临界机组热应力控制

1000MW 超超临界西门子汽轮机真正实现了汽轮机的自动启动(ATC ),其中难点就是对汽轮机热应力的监视和控制,这是确保汽轮机安全运行的根本。

依靠其本身设计的应力监视系统、温度准则系统,蒸汽参数与汽机各部件金属温度配合良好,使汽机快速启动又保证汽轮机的安全使用。

从暖阀、挂闸、冲转、暖机、升速至3000r /min 全过程自动。

机组并网后,控制机组负荷速率依然是以应力计算出的裕度为基准。

1热应力准则介绍及转子温度计算热应力监视系统的主要就是对汽机的高主门、调阀、高、中压转子和高压缸体等部件的温差进行监视,使蒸汽温度与金属温度匹配,减小热应力对金属部件的冲击,以免金属疲劳。

1.1X2准则在冷态冲转阶段,蒸汽凝结放热时的换热量极大,为避免高调门的冲击,X2准则根据主调门阀体温度确定了饱和温度的上限。

确保主汽压对应饱和温度小于高调阀温度。

X2=主汽压饱和温度-(高调50%处壁温+1.3×高调50%处壁温对应的f (x )函数)。

在启机顺控第13步检查蒸汽参数中需要满足确认,主要是准备开主汽门,对高压阀体进行暖阀。

1.2X4、X5、X6准则X4准则要求主汽温度不能过低。

确保主汽压对应饱和温度小于主汽温度。

X4=主汽温-主汽压饱和温度对应的f (x )函数。

在启机顺控第20步需要确认,主要是为了防止开调门后,饱和温度过低,防止湿蒸汽进入汽轮机。

X5准则确保进入避汽轮机高压缸部分温度不低,确保主汽温高于高压缸的壁温和高压转子的温度。

X5=主汽温-(高压转子表面温度和高压缸50%处壁温)取大后的f (x )函数。

在启机顺控第20步需要确认,防止开调门后高压缸冷却。

X6准则要求再热汽温不能过低。

确保再热汽温高于中压转子温度。

X6=再热汽温-中压转子表面温度的f (x )函数。

在启机顺控第20步需要确认,防止开调门后中压缸冷却。

1.3X7A 、X7B 准则X7A 准则保证高压汽轮机转子的暖机度,目的是使高压汽轮机充分暖机,一旦满足表示高压缸暖机完成。

上海汽轮机厂1000 MW汽轮机启动时的各项准则分析

流程和模 式, 分析 了蒸汽参数 的 x、 Z准则和 温度裕 量要 求 , 以管控 高 中压缸 体 、 转子 和各 阀 门的 热应 力。结 果表 明, 为 了避免换热部件产 生过大的温差和热应 力, 汽轮机启动 时需采用微 高压微 过热的蒸汽 。主 、 再热蒸

汽 的温度和压 力均需控制在最佳 范围 内, 以确保汽轮机 安全快速启动 , 减少机 组寿命损耗 。

t o a v o i d t o o l a r g e t e mp e r a t u r e d i f f e r e n c e s a n d t h e r ma l s t r e s s e s .Th e t e mp e r a t u r e a n d p r e s s u r e o f t h e ma i n a n d

Ana l y s i s o f Va r i o u s Cr i t e r i o n s f o r St a r t — Up o f S TP’ S 1 0 0 0 MW

Ul t r a - S u pe r c r i t i c a l S t e a m Tu r bi n e s

关 键 词 :超 超 临 界 汽 轮 机 ; 热 应 力 ;X 准 则 ;温 度 裕 量 ; S G C

中图分类号 : T K2 6 7

文献标识码 : A

d o i : 1 0 . 1 3 7 0 7 / j . c n k i . 3 1 —1 9 2 2 / t h . 2 0 1 4 . 0 3 . 0 0 2

Abs t r a c t : Th e s t a r t - u p p r o c e d u r e s a n d mo d e s o f 1 0 0 0 MW u l t r a _ s u p e r c r i t i c a l t u r b i n e ma d e b y S h a n g h a i

超超临界1000MW技术介绍(汽轮)

超超临界1000MW技术介绍(汽轮)超超临界1000MW技术介绍(汽轮)1.引言该文档详细介绍了超超临界1000MW技术在汽轮发电中的应用。

本文将从以下几个方面进行介绍:设备概述、工作原理、优势特点、关键技术、运行维护以及发展前景。

2.设备概述2.1 混合循环系统2.1.1 主蒸汽循环系统2.1.2 辅助蒸汽循环系统2.2 关键设备2.2.1 超超临界锅炉2.2.2 凝汽器2.2.3 汽轮机2.2.4 发电机2.2.5 辅助设备3.工作原理3.1 蒸汽循环过程3.1.1 进水加热过程3.1.2 主蒸汽循环过程 3.1.3 辅助蒸汽循环过程3.2 汽轮机工作原理3.2.1 高压缸3.2.2 中压缸3.2.3 低压缸3.2.4 凝汽器4.优势特点4.1 高效率4.2 低能耗4.3 低排放4.4 高可靠性4.5 灵活性与适应性5.关键技术5.1 超超临界锅炉技术5.1.1 材料技术5.1.2 燃烧技术5.2 高效凝汽器技术5.2.1 传热技术5.2.2 冷却水系统5.3 先进汽轮机技术5.3.1 叶片设计5.3.2 轴承系统5.4 环保措施5.4.1 脱硫技术5.4.2 脱硝技术5.4.3 烟气脱除技术6.运行维护6.1 运行策略6.1.1 启停规程6.1.2 负荷调整6.2 维护管理6.2.1 设备检修6.2.2 定期检测6.2.3 故障处理7.发展前景随着能源需求的不断增长和环保意识的提升,超超临界1000MW 技术在发电行业具有广阔的发展前景。

该技术将继续研究和应用,以满足未来能源发展的需求。

附件:本文档所涉及的相关图片、图表和数据。

法律名词及注释:1.脱硫技术:一种用于去除燃煤电厂烟气中二氧化硫的技术。

2.脱硝技术:一种用于去除燃煤电厂烟气中氮氧化物的技术。

3.烟气脱除技术:一种用于去除燃煤电厂烟气中污染物的综合技术。

超超临界1000MW汽轮机汽流激振及对策

超超临界1000MW汽轮机汽流激振及对策陈炜张伟翟雷(华电国际邹县发电厂,山东邹城273522 )摘要:邹县发电厂四期工程1000MW超超临界汽轮发电机组是引进日立技术制造的,无论就其功率(单轴)还是轴系长度而言,均为目前世界一流。

由于其轴系(总长54.2米,其中汽轮机四个转子总长37.9米)长出以往机组很多,且蒸汽参数又为超超临界25.0MPa/600℃/600℃),所以汽流导致轴系失稳激振的趋势不可轻视,从理论中找出对策,以使引进工作万无一失。

关键词:1000MW超超临界汽轮机;轴系;稳定;激振;对策0 概述随着机组单机容量的增大,蒸汽参数的提高,轴系转子和轴承数目也增多,因此在机组设计阶段不仅对轴系要进行常规的横向振动特性和扭转振动特性分析,从轴承对转子系统动特性的影响来考虑轴系稳定性,使转子和轴承达到最优设计,而且对“汽流激振”也要进行分析研究,并在考虑汽流力的前提下,进行轴系稳定性计算,保证最佳的汽封结构设计和优良的轴系稳定性。

自1965年以来,人们从理论、实验和实际运行机组所发生的汽流激振中,对高参数大容量汽轮机高压转子产生汽流激振的机理作了深入的研究,形成一套理论分析和计算公式。

八十年代起,各制造厂引进并掌握了亚临界300MW、600MW机组的制造技术,对其轴系、轴承设计进行消化吸收工作。

九十年代,东汽厂在与日立公司技术交流与合作、引进日立公司以超临界600MW为母型机设计的亚临界600MW机组技术的同时,与清华大学热能工程系合作研究出用振荡流体力学方法计算汽封激振的动特性的计算程序,用以确定分析整个轴系稳定性所需的刚度系数和阻尼系数。

在1995年东方汽轮机厂应用所编制的计算程序中,对东方300MW机组汽封的汽流力特性作了计算分析,研究了机组负荷、轴封段倾斜度、轴封平均径向间隙、轴封齿高等对轴封间隙激振的影响,并应用轴系稳定性分析程序对其稳定性作了分析,初步评价了汽流激振对轴系稳定性的影响。

1000MW超超临界汽轮机控制系统(课题报告).

转速偏差的比例增益

X

转速设定 -

K4

转速控制器输出

实际转速 K

转速控制器原理

转速设定值和实际转速比较, 得到转速偏差。 转速偏差乘以一个比例增益后送到 PI 调节器的出口。 同时,又经过偏差比例 K4 送到 PI 调节器的入口,经 PI 运算后再相后得出转速控制器的输出指令,经 设定值形成模块后在送到阀位控制器, 通过电液转换器控制进汽阀的开度, 从而控制进入汽轮机的流量, 实行转速的闭环控制。 2.1.1.2 负荷控制 在汽轮机组并网后,机组控制即切换为负荷控制。 目标负荷一般通过协调控制系统给定,也可由运行人员通过操作员站给出。通过应力评估器 TSE 给 出的负荷增减变化率,将目标负荷转换为负荷设定值。负荷设定值和功率变送器测得的实际负荷比较, 得到负荷控制偏差。此偏差送到转速/负荷控制器的 PI 调节器,实现负荷的闭环控制。同时,引入有效 负荷设定值的前馈作用,可以消除电网引起的负荷波动,同时也可快速响应负荷设定值的变化。电网频 率对功率的影响直接作用在 PI 调节器入口,并且通过转速前馈增益作用于调节器的输出端,参与机组 的一次调频。 2.1.1.3 频率响应 运行人员可以通过操作员站对“频率响应”功能进行投入和切除。 频率影响只有在带有负荷控制器的负荷运行时才有效。 当从该模式切换到带有转速控制器负荷运行 或切换到带有初始压力控制器的运行,该影响会自动切除(如果先前投入) 。 如果电网频率太高,转速负控制偏差——降低机组的出力。 如果电网频率太低,转速正控制偏差——增加机组出力。 为在初始压力模式中,确保转速/负荷控制器和主蒸汽压力控制器断开,用初始压力模式的偏置值 调整有效负荷设定值。该值在限制压力模式中复置为零。 2.1.2 主蒸汽压力控制器 主蒸汽压力控制器实现两个不同的功能 在限压模式中,它用来防止主蒸汽压力实际值降到压力限制值水平之下。在初始压力控制模式中, 它控制主蒸汽压力。主蒸汽压力控制器有一个 PI 调节器。通过设定值形成模块的中央低选功能,它调 节汽轮机进汽流量直至另一控制器动作。 当主蒸汽压力控制器不动作时,控制器输出设置在中央低选功能加增加的主蒸汽压力控制偏差,以 将主蒸汽压力控制器从动作控制器中切除。

1000MW超超临界二次再热汽轮机排汽温度控制简述

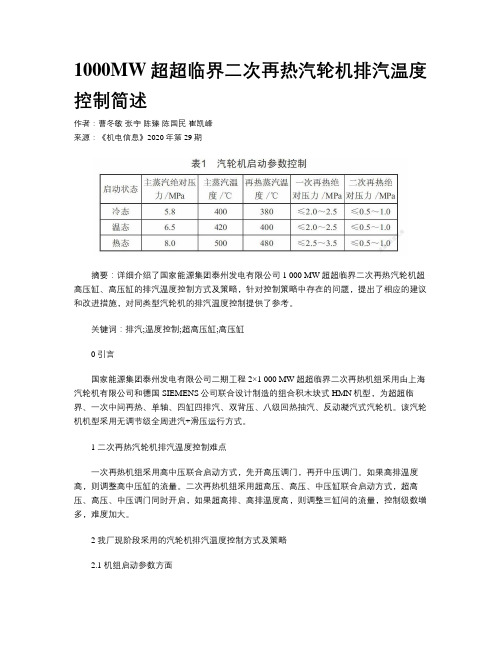

1000MW超超临界二次再热汽轮机排汽温度控制简述作者:曹冬敏张宇陈臻陈国民崔凯峰来源:《机电信息》2020年第29期摘要:详细介绍了国家能源集团泰州发电有限公司1 000 MW超超临界二次再热汽轮机超高压缸、高压缸的排汽温度控制方式及策略,针对控制策略中存在的问题,提出了相应的建议和改进措施,对同类型汽轮机的排汽温度控制提供了参考。

关键词:排汽;温度控制;超高压缸;高压缸0 引言国家能源集团泰州发电有限公司二期工程2×1 000 MW超超临界二次再热机组采用由上海汽轮机有限公司和德国SIEMENS公司联合设计制造的组合积木块式HMN机型,为超超临界、一次中间再热、单轴、四缸四排汽、双背压、八级回热抽汽、反动凝汽式汽轮机。

该汽轮机机型采用无调节级全周进汽+滑压运行方式。

1 二次再热汽轮机排汽温度控制难点一次再热机组采用高中压联合启动方式,先开高压调门,再开中压调门。

如果高排温度高,则调整高中压缸的流量。

二次再热机组采用超高压、高压、中压缸联合启动方式,超高压、高压、中压调门同时开启,如果超高排、高排温度高,则调整三缸间的流量,控制级数增多,难度加大。

2 我厂现阶段采用的汽轮机排汽温度控制方式及策略2.1 机组启动参数方面如果汽轮机启动参数过高,会使得进入汽轮机中的蒸汽单位焓值增大,做功增大,汽轮机进汽量进一步减小,排汽温度增高的风险进一步增大;而启动参数过低,容易使汽轮机在启动中发生水冲击等事故。

结合上述情况,我厂汽轮机启动参数控制如表1所示。

2.2 汽轮机发电机组初负荷控制方面该汽轮机对发电机组并网后的初负荷做了一定优化,将并网后初负荷设为150 MW。

较高的初负荷使进入汽轮机的蒸汽量进一步增大,降低了排汽温度增大的风险;较大的排汽量也能提高汽轮机低负荷初期的暖机速率,从而进一步提高机组后期的升负荷速率。

2.3 汽轮机控制策略该汽轮机为了防止流量过低引起超高压、高压缸末级叶片鼓风发热,根据超高压、高压缸排汽温度自动调整超高、高压、中压缸的进汽流量分配。

超(超)临界机组热工自动控制技术

超(超)临界机组热工自动控制技术论文导读:传统意义上的和谐操纵系统是指锅炉燃烧率和汽机调门之间的和谐。

为了提精湛超临界机组在调门全开、无锅炉侧蓄热可利用的工况下的机组负荷响应能力。

其中发电厂的FCB(FASTCUTBACK)功能也越来越受重视。

本次培训围绕百万千瓦容量机组热工自动操纵的核心技术以及案例展开。

关键词:和谐操纵,超临界机组,FCB,热工1、1000MW机组带凝聚水节流的和谐操纵、FCB操纵技术1.1 1000MW机组带凝聚水节流的和谐操纵传统意义上的和谐操纵系统是指锅炉燃烧率和汽机调门之间的和谐,但关于上海外高桥三厂1000MW机组,为了保证机组最优的经济性,机组运行中汽机调门始终全开,主蒸汽压力不直截了当操纵,传统的机组和谐操纵无从谈起,机组变负荷时锅炉无蓄热可用,若不采纳其它手段,机组加减负荷的速率确实是锅炉燃烧率变化而引起机组负荷变化的速率,由于锅炉固有的热惯性,燃烧率变化引起机组负荷变化必定是缓慢的过程,将完全无法满足电网负荷快速变化的需求。

为了提精湛超临界机组在调门全开、无锅炉侧蓄热可利用的工况下的机组负荷响应能力,设计了一套全新的基于凝聚水调负荷的新型机组和谐操纵系统,该新型操纵系统有效利用了机组凝聚水/回热系统中的蓄能,并与锅炉侧燃烧率的操纵合理结合。

发表论文,超临界机组。

所谓凝聚水调负荷,是指在机组变负荷时,在凝汽器和除氧器承诺的水位变化范畴内,改变凝泵出口调门的开度,改变凝聚水流量,从而改变抽汽量,临时获得或开释一部分机组的负荷。

比如,机组加负荷时,关凝泵出口调门,减小凝聚水流量,从而能够减小低加的抽汽量,增加汽轮机中蒸汽做功的量,使机组负荷增加。

现在,除氧器水位下降,凝汽器水位上升。

机组减负荷的过程相反。

发表论文,超临界机组。

其本质是一种利用蓄能的技术,利用的是汽机回热/加热系统中蓄能的变化。

由于在加负荷过程中减少了机组的抽汽,而在减负荷过程中又增加了机组的抽汽,因此这种利用蓄能的技术对汽机回热系统的经济性整体上没有阻碍。

超临界1000MW汽轮机高压缸温度场及应力分析

界汽轮机 和超临界 60MW 汽轮机汽缸 的温度和 0 热 应力进 行过 分析 _ , 文针 对超 临界 100MW 2 本 , 0 桶型高压缸的温度和应力作详细分析 , 为设计 和运

行 提供理 论依 据 .

设计和运行可靠 , 对高压缸进行三维有限元温度场 及应 力场 分析是 非 常必 要 的… . 多 文献 曾对 亚 临 许

Ab ta t o h eib lyo e in a d o e ain o ih p es r yid r i i lme ta ay i sr c :F rt er l it fd s n p r t fhg rsu ec l e ,f t ee n ls a i g o n n e n s p o rm sd t ay e tmp rt r , t ema te s rg a i u e o a lz e e au e h r lsrs ,me h i lsrs d ttlsrs o ih s n c a c tes a oa tesfr hg n a n

e t t n o ta t r i e s i i fse m u b n . ma o

K yw rs spr icl t m tri ; e od , u ec ta a bn _ ri s e u e

pe ue r sr s

; nt e m n ;t e tr;s e i el f i e e t e r ue t s mp a rs

Te p r t r n t e s a a y i o i h pr s u e c ln e m e a u e a d sr s n lssf r h g e s r y i d r o u e c ii a 0 W t a u b n f s p r r 上 海 理 工 大 学 学 报

1000MW超超临界机组汽轮机转子应力保护分析与逻辑配置

2016 年第35卷第10期浙江电力ZHEJIANG ELECTRIC POWER431 000 MW超超临界机组汽轮机转子应力保护分析与逻辑配置程东科\擅炜2袁刘永友3(1.中电电力检修工程有限公司,上海200086;2.中电华创电力技术研究有限公司,上海200086;3.安徽淮南平圩发电有限责任公司,安徽淮南232089)摘要:随着火电机组单机容量的不断增大,对汽轮机控制系统的要求也越来越高,其中汽轮机应力 控制逐渐成为百万机组汽轮机控制的重要内容之一,针对某发电厂2X1 000 MW机组汽轮机应力计算、温度探头安装、应力计算逻辑的实现以及应力对机组升降负荷裕度的影响进行分析,结合应力保护动 作的异常事件,就应力对百万机组汽轮机的控制及保护进行分析和优化,为同类型机组的控制提供参考。

关键词:超超临界;1 000 MW汽轮机;热应力计算;保护逻辑配置中图分类号:TK39 文献标志码:B 文章编号院1007-1881(2016)10-0043-06 Rotor Stress Protection Analysis and Logic Configuration of 1 000 MWUltra-supercritical Steam TurbineCHENG D ongke1,TAN W ei2,LIU Y ongyou3渊1. China Power International Maintenance Engineering Co.,Ltd.,Shanghai 200086, China曰2. China Power Huachuang Electricity Technology Research Co.,Ltd.,Shanghai 200086,China;3. Anhui Huainan Pingwei Power Generation Co.,Ltd.,Huainan Anhui 232089, China) Abstract: With the increase of unit capacity of thermal power units,requirements for steam turbine control system are also getting higher,of which steam turbine stress control has become one of an important part of 1 000 MW steam turbine control. This paper analyzes the stress calculation of 1 000 MW turbines,temperature probe arrangement,stress calculation logic implementation and effect of stress on the unit load margin. In combination with abnormalities of stress protection action,the stress control and protection of the 1 000 MW steam turbine are analyzed and optimized to provide a reference for the control of the same type units.Key words: ultra-supercritical;1 000 MW steam turbine;thermal stress calculation;protection logic configuration0引言某发电厂2X1 000 MW机组汽轮机使用北重 ALSTOM公司生产的四缸、四排汽、一次再热反 动式凝汽汽轮机,控制系统采用ALSTOM的P320-V4系统,高压缸有2个高压主汽截止阀、2个高压主调节阀(MAA11/12AA11)、2个过载阀 (MAA1U12AA113),中压缸有2个中联主汽截止 阀、2个调节阀。

1000MW汽轮机的热应力控制解读

图3 高压转子表面温度、平均温度和中心温度的变化曲线

部件的热应力限制曲线 材料的寿命取决于疲劳强度和疲劳周期。对汽轮机而言 ,强度较大的应力交变主要发生在启动和停机阶段,由 于机组启停的一次需要间隔较长的时间,因此它是低周 疲劳。而机组每时每刻的都有可能的增、减负荷,若蒸 汽温度发生变化时,材料也将面临交变压力的影响。汽 轮机进行设计时,需要通过统计汽轮机在基本负荷或最 大负荷区间的计划使用情况来确定预期应力周期的数量, 选用的材料必须能满足这些疲劳周期数量。汽轮机厂将 材料的允许应力以温差限制的方式做成曲线用于指导生 产运行。曲线的形式与基于假设周期数量的部件绝对温 度相关。在限制曲线的计算中,部件的设计特征(例如: 它们的外形和槽口的影响)都必须考虑。图4就是部件 的温差限制曲线。

图6 TSE温度裕度画面

温度裕度的作用 前面已经讲过,只有汽轮机处于启停或变负荷等不稳定 工况下,因蒸汽温度的波动才有可能引起部件的温度变 化,产生温差。因此在这些阶段,通过温度裕度来决定 或限制机组转速和负荷的变化速率,就能达到控制热应 力的目的。 1)升、降速率 机组启停期间是,是汽轮机部件加热或冷却最厉害的阶 段,此时金属部件的热应力处于高强度状态,因此在这 个阶段的热应力控制显得尤为重要。所以SIEMENS DEH的 ATC程控中,将根据高压缸体和高、中压转子这三个部件 中的最小温度裕度值,来决定机组的升速率 OFBN和降速 率UFBN,且不允许运行人员手动设定。以此达到热应力 控制在最小,启动时间最短的目的。

X5准则 用途:用来确定汽机冲转前的主汽温度值。 说明:该准则用来避免高压汽轮机部分被冷却,确保主 汽温度高于高压缸的平均壁温和高压转子的平均温度某 一值,即满足X5准则。在极热态启动时,允许蒸汽的温 度可以略低于高压缸缸体和转子的温度。 使用时机: 开调门冲转前,顺控第20步。

上汽超超临界1000MW机组DEH基本画面说明

DEH 基本画面说明1 、汽轮机控制器汽轮机控制器画面主要由启动装置控制回路(TAB)、转速负荷控制回路(SPD/LOAD CTRL)、压力控制回路(HP PRES CTRL)三部分构成,以上三个回路换算出的指令经过中央低选功能得出总流量指令,再通过高排温度控制器(HP EXH TEMP CTRL)、高压叶片级压力控制器(HP BLAD PRES CTRL)及阀位限制功能(POSN LIMIT)的限制,从而控制高中压调门及补汽阀的阀门开度。

启动升程限制器(TAB)作用于汽机启动阶段,其指令输出(0~100%)由 TAB 自动生成,在启动过程中无需运行人员操作。

TAB 每次到达某一限值时,其输出都会停止变化,等待执行特定任务操作,操作完成收到反馈信号后,输出才会继续变化。

在特殊工况下,TAB 可切到外部控制,人为输入指令值,来改变总流量指令。

TAB 指令主要用于分阶段完成机组启动过程中所需逐步完成的设备复位、设备检查等工作。

转速设定值(SPEED SETP)为汽机设置目标转速,由闭环控制器自动计算生成,在启动过程中无需运行人员操作,盘车转速为 50~60 转/分,程控设定暖机转速 360 转/分,当暖机结束后,由操作员手动释放额定转速,程控设定机组额定转速为 3009 转/分,略高于电网频率,用于防止并网瞬间逆功率。

当转速设定值手动设置不被闭锁时,也可人为输入目标转速值。

汽轮机实际转速(ST SPEED)以一定的速率升降至目标转速,该速率由 TSE 温度裕度(TSE INFL)限制,在汽机启动前需运行人员手动投入,如该功能发生故障,将会报 TSE 故障(TSE FAULT)。

在转速上升过程中,如果转速设定值与实际转速偏差过大(DEV TOO HIGH),将会闭锁设定值功能(STOP),待差值减小后自动解除闭锁设定值;在通过临界转速区时,如果加速度太小(ACCL<MIN),转速跟踪信号发生(TRACKED),目标转速将以 60r/min 将实际转速下降到临界转速区外,直至运行人员手动复位(RELS SETP-CTRL)。

1000MW超超临界汽轮机转子启动过程的热应力分析

应力 就是 如此 。

在转子变工况运行过程中, 转子体温度分布严

重不 均 , 从 而产 生 热应 力 , 因此 , 热应 力 的计 算 是 以 确定 的温 度场 为 基 础 的 。将转 子 视 为 均 匀 、 各 向同

状况 , 前期都需要通过更为准确 的热应力耦合计算 来 校核 。 目前 , 对容量在 6 0 0 M W 及 以下 的汽 轮

A ’ r= ( —O f ),

第3 5卷 第 2期

2 0 1 3年 2月

华 电 技 术

Hu a d i a n Te c h n o l o g y

V0 l _ 3 5 No . 2 F e b. 2 01 3

1 0 0 0 MW 超超 临界 汽轮 机转 子启 动过 程 的热应 力 分 析

9 0 % 的装 机容量集 中在 中南和西南 地 区 , 受 季节 的影 响, 调 峰能力 有 限 J 。因此 , 大 中型 火 电机 组必 须频 繁地 参与到 电网调峰 的任务 中来 。 在 调峰 过程 中 , 机 组需 要频 繁地 启 、 停 和 变负荷 运行 , 从 而使 汽轮 机 转 子 承受 剧 烈 的温 度 变化 产 生 的交变 热应 力 , 最 终导 致部 件产 生低 周疲 劳损 伤 , 缩 短 整个 机 组 的使 用 寿命 _ 3 J 。虽 然 现 在 的超 超 临界 大型 汽轮机 组都 配 有 热应 力 监 测 系 统 , 但 采 用 的都 是 简化 的一 维理 论模 型 , 不 能反 映机 组 真 实 的运 行

东方—日立1000MW超超临界汽轮机说明书(含调试及控制)

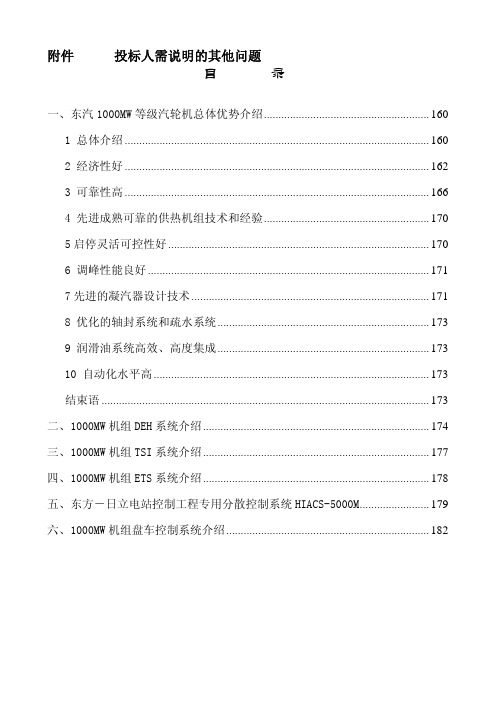

附件 投标人需说明的其他问题目 录一、东汽1000MW等级汽轮机总体优势介绍 (160)1 总体介绍 (160)2 经济性好 (162)3 可靠性高 (166)4 先进成熟可靠的供热机组技术和经验 (170)5启停灵活可控性好 (170)6 调峰性能良好 (171)7先进的凝汽器设计技术 (171)8 优化的轴封系统和疏水系统 (173)9 润滑油系统高效、高度集成 (173)10 自动化水平高 (173)结束语 (173)二、1000MW机组DEH系统介绍 (174)三、1000MW机组TSI系统介绍 (177)四、1000MW机组ETS系统介绍 (178)五、东方-日立电站控制工程专用分散控制系统HIACS-5000M (179)六、1000MW机组盘车控制系统介绍 (182)一、东汽1000MW等级汽轮机总体优势介绍1 总体介绍1.1 总体结构东方引进超超临界1000MW汽轮机为单轴四缸四排汽型式,从机头到机尾依次串联一个单流高压缸、一个双流中压缸及两个双流低压缸。

高压缸呈反向布置(头对中压缸),由一个双流调节级与8个单流压力级组成。

中压缸共有2×6个压力级。

两个低压缸压力级总数为2×2×6级。

末级叶片高度为43″,采用一次中间再热。

百万等级功率机组技术先进、成熟、安全可靠;所有的最新技术近期均有成功的应用业绩,通过这些技术的最优组合,使其总体性能达到了世界一流的先进水平。

1.2 技术来源2004年依托邹县四期2x1000MW项目,我厂从日立公司全面1000MW技术引进。

我厂600MW、1000MW技术均源自日立公司,因此机组结构、配汽、运行与600MW机组相似,技术继承性好,便于电厂很快掌握安装、运行、维护技术。

邹县7#机从开工建设到竣工仅22个月零6天;自11月11日机组整体启动至168小时试运行结束历时仅23天,创造了国内百万千瓦机组试运的领先水平;实现了锅炉水压试验、汽轮机扣缸、倒送厂用电、锅炉点火、汽轮机冲转、发电机并网、168试运等“七个一次成功”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

暖机是否充分 ,需由 X7a 准则判断 :

Tms < Tm HPS + X7a

X7a = X73a + 1 . 4 ×d T permt upr H PS

式中 Tms ———炉侧和机侧主蒸汽温度实测值的高选值 ;

Tm HPS ———高压转子动叶根部温度的计算值 ,表示

高压转子的平均值 ;

d Tpermt upr HPS ———高压转子所对应的允许上升温度

温度一定值 ,则需满足 X4 准则 :

Tms > Tsat + X4 式中 Tms ———机侧主汽门前主蒸汽温度 ,由两侧实测温

度小选得出 。

X4 为允许的最低过热度 ,该过热度又是饱和

温度的函数 ,饱和温度越高 ,要求的过热度越高 ,

其函数关系见表 1

表 1 X4 和饱和温度函数关系

℃

饱和温度

图 1 高压缸外缸表面温度和平均温度的变化曲线

目前实测高中压转子的温度比较困难 ,只能 采用仿真计算的方法来实现 。首先 ,用高压 (中 压) 内缸的温度来近似表示高压 (中压) 转子表面 的温度 Ta ,计算转子动叶根部的温度作为转子平 均温度 ,也用 Tm 表示 ,另外再计算转子中心的温 度 Tax 。转子表面温度 Ta 和转子平均温度 Tm 的 差值就表示转子应力的大小 。某次冷态启动时 ,

2 应力监视和转子仿真计算

西门子 1 000 MW 超超临界机组热应力的监 视点 有 5 个 , 分 别 为 : 高 压 主 汽 门 阀 体 ( HP ESV) 、高压调门阀体 ( H P CV) 、高压缸外缸 ( H P CA SIN G) 、高压转子 ( H P S HA F T) 和中压转子 ( IP S HA F T) 。由热弹性理论可知 ,部件的热应 力与金属部件内部的温度梯度成正比 。故经过简 化处理 ,采用部件的表面温度和平均温度的差值 来代表热应力的大小 。

汽轮机升速或者升负荷的速度 。

4 启动阶段热应力控制策略和 X 准则

西门子 1 000 MW 超超临界汽轮机的自动化 — 48 —

图 3 汽轮机主顺控及准则判断示意图

4. 1 X2 准则 X2 准则在汽轮机主顺控的第 13 步 ,即开启

高压主汽门前加以判断 ,目的是为了避免高压调 门阀体承受过大的热应力 。在冷态启动时 ,汽轮 机高压调门的阀体温度低于主蒸汽的饱和温度 。 在打开主汽门后 ,蒸汽与调门接触 ,以凝结换热的 方式向调门阀体传递热量 。由于凝结换热的放热 系数很大 ,剧烈的换热将使阀体的温度很快上升 到蒸汽的饱和温度 。如果阀体内部温度过低 ,就 会在阀体内部产生很大的热应力 。所以要使主蒸 汽的饱和温度低于高调阀阀体内部温度加某一 值 ,则需满足 X2 准则 :

裕量 ;

X

3 7a

———高压转子平均温度的函数

,其函数关系如

表 4 所示 。

表 4 X73a 和高压转子平均温度 Tm HPS的函数关系 ℃

Tm HPS X 73a

0

650

117

8

4. 6 X7b准则 X7b 准则在汽轮机主顺控第 23 步 ,即结束低 — 49 —

专题研讨

上海电力

2008 年第 1 期

100

374

X4

20

56

4. 3 X5 准则 X5 准则在汽轮机主顺控第 20 步 ,即开启高

压调门进行冲转前加以判断 ,目的是防止汽轮机 冲转时 ,进入的蒸汽冷却高压缸和转子 。故确保 主蒸汽的温度高于高压缸平均温度和高压转子平

均温度某一值 ,而在极热态启动时 ,允许蒸汽的温 度可以略低于高压缸缸体和转子的温度 。即满足

d T ———实际温度差值 ,即 d T = T1 ∃ Tm (阀体或

外缸) 或者 d T = Ta ∃ Tm (转子) 。

对于高中压转子还要考虑冷态启动时的允许

温度裕量 , 该 裕量 为转 子中 心温 度 Tax 的 函数 。 允许的温度裕量总是正的 ,但实际的温度差 d T

有正负 。当剩余温度裕量为正时 ,表示最大允许

速暖机准备升速至额定转速前加以判断 ,目的是

确保低速暖机时使蒸汽充分加热汽轮机的高压转

子 。汽轮机的启动是对汽轮机各部件加热的过

程 ,为了使转子的热应力不超过允许应力 ,要使转

子的内外温差小 ,所以必须对其进行充分暖机。

从暖机转速速到额定转速过程中 ,要快速通过

临界转速区 ,但又不得超过应力限制 。高压转子

— 47 —

专题研讨

上海电力

2008 年第 1 期

高压转子表面温度 、平均温度 、中心温度和汽轮机 转速 、负荷的关系曲线如图 2 所示 。

图 2 高压转子表面温度 、平均温度和中心温度的变化曲线

程度较高 ,通过执行汽轮机主顺控来自动完成整 个启动过程 ,从汽轮机冲转 、升速到 360 r/ min 、低 速暖机 、升速到额定转速 3 000 r/ min 、高速暖机 一直到并网带负荷 。在各个阶段 ,主顺控会通过 X 准则的判断来确定热应力是否符合要求 ,以决 定是否可以进行下一步 ,或继续在本步等待 ,直到 条件满足 ,其逻辑示意图如图 3 所示 。这些判断 由程序自动实现 ,不需运行人员干预 ,否则反而会 导致应力超限 。另外 ,在主顺控中还会自动投入 高压级压力控制 ,以减少启动初期高压缸部分的 热应力 。下面对 X 准则的含意 、判断目的 、计算 公式以及高压级压力控制器作一介绍 。

4. 2 X4 准则 X4 准则在汽轮机主顺控第 20 步 ,即开启高

压调门进行冲转前加以判断 ,目的是防止汽轮机 冲转时湿蒸汽进入汽轮机及高压缸末级叶片处蒸

汽湿度过大 。蒸汽对金属的放热系数与蒸汽的状

态有很大的关系 ,湿蒸汽的放热系数较大 ,过热蒸 汽的放热系数较小 。汽轮机冷态启动时 ,为了避 免在金属部件内产生过大的温差 ,要采用微过热 蒸汽冲动转子 。所以要使主蒸汽温度高于其饱和

的数值 。

X5 ———允许的最低温差 ,其与 max ( Tm HPC , Tm HPS ) 的函数关系如表 2 所示 。

表 2 X5 和高压缸体/ 高压转子温度的函数关系1) ℃

max ( Tm HPC , Tm HPS) X5

0/ 0 100/ 50

560/ 580 600/ 600 0/ - 20 - 40/ - 40

注 : 1)“/ ”之前的数据为正常或慢速启动时的允许最低温差 , “/ ”之后的数据则为快速启动时的允许最低温差 。

4. 4 X6 准则 X6 准则在汽轮机主顺控第 20 步 ,即开启汽

轮机中压调门进行冲转前加以判断 ,目的是防止 汽轮机冲转时 ,进入的蒸汽冷却中压缸转子 。故 确保再热蒸汽的温度高于中压转子平均温度某一 值 ,而在极热态启动时 ,允许蒸汽的温度可以略低 于中压转子的温度 。即满足 X6 准则 :

Thr > Tm IPS + X6 式中 Thr ———炉侧和机侧再热蒸汽温度实测值低选得出

的值 ; Tm HPS ———中压转子动叶根部的温度计算值 ,表示

中压转子的平均温度 ; X6 ———允许的最低温差 ,其与中压转子平均温度

Tm IPS的函数关系见表 3 。 表 3 X6 和中压转子平均温度 Tm IPS的函数关系1) ℃

Tm IPS

0/ 0

560/ 580 600/ 600

X6

50/ 30 0/ - 20 - 40/ - 40

注 : 1)“/ ”之前的数据为正常或慢速启动时的允许最低温差 , “/ ”之后的数据则为快速启动时的允许最低温差 。

4. 5 X7a 准则 X7a 准则在汽轮机主顺控第 23 步 ,即结束低

的温度差还没有达到 ,机组还有上升 (或下降) 空

间 。但是当剩余温度裕量为负时 ,则表示允许的

温度差已经超过了 。这些部件的剩余裕量都以数

字和棒状图的形式显示在操作员画面上 ,给运行

人员提供操作指导 。温度裕量会参与计算各种 X

准则 。另外 ,各部件剩余裕量中的最小值作为机

组当前有效的温度裕量 ,并根据这个裕量来控制

在高压主汽门阀体 、高压调门阀体和高压缸 外缸上各安装了 100 %插入深度和 50 %插入深度 的两支 热 电 偶 作 为 温 度 测 点 , 进 行 温 度 测 量 。 100 %深度处的温度 T1 泛指直接接触蒸汽并进行 热交换的相应阀体 (缸体) 温度 ,50 %深度处的温 度 Tm泛指相应阀体 (缸体) 的平均温度 ,由于热传 导的延迟 , Tm 的变化总会慢于 T1 的变化 ,从而存 在温差 ,这一温差的大小 ,即表示应力的大小 。某 次冷态启动时 ,高压缸外缸的表面温度 、平均温度 与汽轮机转速 、负荷的关系曲线如图 1 所示 。

1 引言

汽轮机在启停和变工况过程中 ,由于进入汽 轮机的蒸汽温度和流量发生变化 ,使得汽缸与转 子的金属表面温度也发生变化 ,通过热传导汽缸 和转子的内部温度也发生相应变化 。当温度改变 时 ,物体由于外在约束以及内部各部分之间的相 互约束 ,使其不能完全自由胀缩而产生应力 ,这种 由温度变化而产生的应力称为热应力 。在汽轮机 的启动过程中 ,热应力是造成设备损坏的主要原 因之一 ,特别是高参数 、大容量汽轮机 ,往往会因 为暖机不充分或蒸汽参数不合适 ,造成热应力过 大而产生汽缸裂纹 、螺栓断裂 、转子裂纹和弯曲等 设备损坏事故 。故启动过程中的热应力监视和控 制相当重要 ,热应力控制得当 ,既可以实现汽轮机 安全 、快速地启动 ,又可以减少寿命损耗 ,延长使 用期限 。

X5 准则 :

Tms > max ( Tm HPC , Tm HPS ) + X5 式中 Tm HPC ———由高压缸缸体 50 %深度处的温度实测

值 ,表示高压缸缸体的平均温度 ; Tm HPS ———高压转子动叶根部的温度计算值 ,表示