综合传热系数K值试验装置的研制与应用

传热实验实验报告

传热实验实验报告一、实验目的1、研究传热试验设备上三种管的传热系数K。

2、研究设备的结构特点以及实验数据,定量描述保温管、裸管、汽水套管的传热特性。

3、研究流量改变对总传热系数的影响,并分析哪一侧流体流量是控制性热阻,如何强化传热过程。

二、实验原理根据传热基本方程、牛顿冷却定律以及圆筒壁的热传导方程,已知传热设备的结构尺寸,只要测得传热速率Q,以及各有关的温度,即可算出K,α 和λ。

(1)测定汽-水套管的传热系数K(W /(m2·℃)):Q=KAΔt m式中:A——传热面积,m2;Δt m——冷、热流体的平均温度,℃;Q——传热速率,W 。

Q =W汽r式中:W汽——冷凝液流量,kg/s ;r——冷凝液汽化潜热,J / kg 。

(2)测定裸管的自然对流给热系数α(W /(m2·℃)):Q=α A(t w - t f)式中:t w,t f——壁温和空气温度,℃。

(3)测定保温材料的导热系数λ(W /(m·℃)):Q=λA m(T w - t w)/ b式中:Tw,tw ——保温层两侧的温度,℃;b——保温层的厚度,m;Am ——保温层内外壁的平均面积,m2。

三、实验装置与流程(1)实验装置:该装置主体设备为“三根管”:汽-水套管、裸管和保温管。

这“三根管”与锅炉、汽包、高位槽、智能数字显示控制仪等组成整个测试系统。

本实验采用水蒸汽冷凝的方法,将水蒸气分别通过保温管、裸管和套管换热器中冷凝传热,通过测量蒸汽冷凝量、壁温、水温及空气的温度等参数,推算出保温管的导热系数、裸管和套管的对流传热系数。

(2)实验流程:锅炉内加热产生的水蒸气送入汽包,然后在三根并联的紫铜管内同时冷凝,冷凝液有计量管或量筒收集,以测冷凝液速率。

三根紫铜管外情况不同:一根管外用珍珠岩保温;另一根是裸管;还有一根为一套管式换热器,管外是来自高位槽的冷却水。

可定性观察到三个设备冷凝速率的差异,并测定K、α 和λ。

实训项目2 传热过程综合实训-用于实训报告

实训项目2 传热过程综合实训一.传热过程综合实训目的:(1)掌握传热过程的基本原理和流程,学会传热过程的操作,了解操作参数对传热的影响,熟悉换热器的结构与布置情况,学会处理传热过程的不正常情况。

(2)了解不同种类换热器的构造,以空气和水蒸汽为传热介质,可以测定不同种类换热器的总传热系数。

(3)通过对换热器的实验研究,可以掌握总传热系数K 的测定方法,加深对其概念和影响因素的理解。

(4)实训装置能够了解孔板流量计、液位计、流量计、压力表、温度计等仪表;掌握化工仪表和自动化在传热过程中的应用。

(5)传热实训装置能控制空气以一定流量通过不同的换热器(普通套管式换热器、强化套管式换热器、列管式换热器)后温度不低于规定值,应选择适宜的空气流量和操作方式,并采取正确的操作方法,完成实训指标。

(6)传热实训装置能够培养学生安全操作、规范、环保、节能的生产意识以及严格遵守操作规程的职业道德。

二.传热过程综合实训基本原理:传热是指由于温度差引起的能量转移,又称热传递。

由热力学第二定律可知,当有温差存在时,热量必然从高温处传递到低温处,传热是自然界和工程技术领域中极普遍的一种传递现象。

总传热系数K 是评价换热器性能的一个重要参数,也是对换热器进行传热计算的依据。

对于已有的换热器,可以通过测定有关数据,如设备尺寸、流体的流量和温度等,通过传热速率方程式计算K 值。

传热速率方程式是换热器传热计算的基本关系。

该方程式中,冷、热流体温度差ΔT 是传热过程的推动力,它随着传热过程冷热流体的温度变化而改变。

传热速率方程式T m ∆⨯⨯=S K Q (1) 热量衡算式)T -(T C 12⨯⨯=W p Q (2)总传热系数21C ((T -T )/(Tm))K p W S =⨯⨯⨯∆(3) 式中: Q--热量(W) ; S--传热面积(m 2);ΔTm --冷热流体的平均温差(℃); K---总传热系数(W/(m 2·℃));C P --比热容 (J/(Kg·℃)); W--空气质量流量 (Kg/s) ;T 2-T 1--空气进出口温差(℃)。

综合传热性能实验报告六根铜管

综合传热性能实验报告六根铜管一、实验目的1、掌握传热系数K的测定方法:2、了解传热系数的影响因素。

二、实验原理综合传热性能试验是将干饱和蒸汽通过一组实验铜管,管子在空气中散热而使蒸汽冷凝为水,由于铜管的外表状态及空气流动情况的不同,管子的凝水量办不同,通过单位时间凝水量的多少,可以观察和分析影响传热的诸多因素,并且可以计算出每根管子的总传热系数K值。

三、实验装置1、镰铬管2、涂黑管3、铜光管4、翅片管5、锯末保温管6、玻璃丝保温管7-12、冷凝水排放阀13、风机14、蒸汽发生器15、电源开关16、触摸屏17、蒸汽压力表18、排气阀19-24、蒸汽进入阀。

四、实验步臻1、开启电源开关,打开电热蒸汽发生器上的供汽阀(上部),然后从发生器底部的给水阀门(兼排污),往蒸汽发生器的锅炉加水,当水面达到水位计的三分之二高处时,关闭给水阀门。

2、点击触摸屏“开始加热”下方的“启动”进行加热。

综合传热实验装置打开3、打开配气管上所有阀门(或按实验需要打开其中几个阀门)和玻璃蓄水器下面的放水阀。

然后,打开供汽阀缓慢向测试管内送汽,(送汽压力略高于实验压力),预热整个实验系统,并将系统内的空气排净。

4、待蓄水器下部放水阀向外排出蒸汽一段时间后关闭全部放水阀门及排气阀预热完毕。

此时,要调节配气管底部放水阀门使其微微冒汽,以排除在胶管内和配气管中的凝水。

调节送汽压力,即可开始实验。

为防止玻璃蓄水器破坏,建议实验压力为0.02Mpa,最大不超过0.05Mpa,如果压力过大可以开启阀门18调节。

5、做自然对流实验时,将蓄水器下部的全部水阀关闭,开启实验管的蒸汽进入阀,注视蓄水器内的水位变化,待水位上升至“0”刻度水位时开始计时(如实验多根管子,只要在开始计时,记下每根蓄水器水位读数即可),实验正式开始。

凝结水水位达到一定高度时,记下供汽时间、管道温度和凝结水量。

6、如要进行强迫对流实验,放掉积存在蓄水器及管路中的水,开动风机对被试管进行强迫通风(风机可移动)。

实验三 传热系数K和给热系数α的测定

实验三 传热系数K 和给热系数α的测定一、 实验目的1. 了解间壁式传热元件和给热系数测定的实验组织方法;2. 学会给热系数测定的试验数据处理方法;3. 了解影响给热系数的因素和强化传热的途径。

二、实验原理在工业生产中,间壁式换热器是经常使用的换热设备。

热流体借助于传热壁面,将热量传递给冷热体,以满足生产工艺的要求。

影响换热器传热速率的参数有传热面积、平均温度差和传热系数三要素。

为了合理选用或设计换热器,应对其性能有充分的了解。

除了查阅文献外,换热器性能实测是重要的途径之一。

传热系数是度量换热器性能的重要指标。

为了提高能量的利用率,提高换热器的传热系数以强化传热过程,在生产实践中是经常遇到的问题。

列管换热器是一种间壁式的传热装置。

冷热液体间的传热过程是由热流体对壁面的对流传热、间壁的热传导、以及壁面对冷流体的对流传热这三个传热子过程组成,其所涉及的热量衡算为:1212()()()()h h w c c w mw w Q KA T t Q A T t Q A t t A Q t t ααλδ=-=-=-=- 1122111w w w w h h m c c T t t t t t T tQ A A A KA δαλα----==== 1h h m c cK A A A A A A δαλα=++在所考虑的这个传热过程忠,所涉及的参数共有13个,采用因次分析方法 :π=13-4=9个无因次数群。

该方法的基本处理过程是将研究的对象分解成两个或多个子过程 。

即:12(,)K f αα≈分别对α1、α2进行研究:1111111(,,,,,)p f d u c αρμλ=无因次处理得:0(,)Re Pr p b c c d du f Nu a μαρλμλ=→= 1)传热系数K 的实验测定热量衡算式:21()c c pc Q q c t t ρ=- 传热速率式:m Q KA t =∆ 其中:12211221()()lnm T t T t t T t T t ---∆=--两式联立,得:21()c c pc mq c t t K A t ρ-=∆2)给热系数α的实验测定热量衡算式:21()c c pc Q q c t t ρ=- 传热速率式: c mc Q A t α=∆ 其中:2121()()lnw w mc w w t t t t t t t t t ---∆=--下上上下两式联立,得:21()c c pc c mcq c t t A t ρα-=∆三、实验装置及流程图本实验选用空气作为冷流体 华理是冷却水,水蒸汽作为热流体。

传热系数K值计算

传热系数K值计算传热系数(K值)是描述物体传热性能的一个参数,表示单位时间内单位面积上的热量传递量与温度差之间的比值。

在工程和科学研究中,计算传热系数是非常重要的。

本文将介绍传热系数(K值)的计算方法及其应用。

传热系数的计算方法通常有实验方法和理论方法。

实验方法是通过实验测量得到传热系数,常用的实验方法包括热平衡法、加热丝法、测定空气对流传热系数的干球温度法等。

热平衡法是一种常用的实验方法,该方法通过在被测物体表面加热,测量加热后物体表面的温度变化来计算传热系数。

具体步骤如下:1.在被测物体的表面用加热器加热,并测量加热器表面的温度变化;2.同时,在被测物体的表面用温度计测量温度变化;3.通过测量数据计算传热系数。

理论方法是通过数学模型来计算传热系数。

常用的理论方法包括对流传热模型、传热方程等。

对于常见的传热问题,可以使用理论模型来计算传热系数。

对于对流传热问题,可以使用对流传热模型来计算传热系数。

对流传热系数与流体的性质(如动力粘度、密度等)相关,一般通过测量流体的性质以及流体流动速度、温度等来计算对流传热系数。

传热系数的计算还与传热方式有关,常见的传热方式包括导热、对流传热和辐射传热。

导热系数是描述固体导热性能的参数,可以通过实验测量得到。

对流传热系数是描述流体流动过程中热量传递性能的参数,可以通过实验或理论模型计算得到。

辐射传热系数是描述热辐射传导过程中热量传递性能的参数,可以通过实验测量得到。

传热系数的计算还与被测物体的形状和表面状态有关。

通常情况下,平整的表面上的传热系数比粗糙表面上的传热系数要大,这是因为平整表面上的气体流动速度较大。

在实际工程中,传热系数的计算是非常重要的。

正确认识和计算传热系数对于工程设计和优化具有重要的意义。

基于传热系数的计算结果,可以进行材料的选择和设计优化。

比如,在建筑设计中,正确计算建筑外墙的传热系数有助于提高建筑的节能性能;在化工过程设计中,合理确定传热系数能够优化设备的传热效果。

传热系数k

传热系数k传热系数k物理学里面一个重要的概念,也是工程学里应用较多的概念。

传热系数k是用来衡量热能传给一个体系时,从体系边界向体系内部传播的热流量和传播距离之间的关系。

它的定义是“物体表面单位面积的传热率,单位高度的热流量与热能之比”。

这是一个单位系数,其单位为WM -2K -1。

传热系数k 一般被用于热传导、对流和辐射。

在热传导中,传热系数反映了从一种媒质到另一种媒质的热流量。

在对流中,传热系数可以预测热流量在两个媒质之间的传播速率。

在辐射中,传热系数是指物体表面长波辐射热流量与物体表面温度之比。

传热系数k因物体特性和受机构的影响而有所不同的,它的值是随着物体的变化而变化的。

它的值主要取决于物质的性质和空气流速等因素,比如多孔材料或凹凸不平的表面,物体表面富含油污或者是污垢物等。

通常来说,传热系数k值可以通过实验获得。

一般来说,实验可通过检测传热过程中物体表面的温度变化获得传热系数的值。

在工程实践中,传热系数的值可以根据实验数据和理论计算得出。

由上面我们所了解的,传热系数k对于热传导、对流和辐射这几种热传导方式都有着重要的意义,并被用于工程实践中。

它可以用来描述物体在不同状况下热流量的变化,并且它的值可以通过实验测量获得,也可以通过理论计算得出。

由此可见,传热系数k于热传导过程的分析和设计有着很大的作用。

在工程应用中,人们必须知道传热系数k值,因为这是实施工程应用所必须考虑的一个因素。

它可以用来衡量热传导及计算散热器的性能,以便确定型号。

它也可以用来设计热交换器的性能,以及其他各种热传导系统的性能。

因此,传热系数k一个非常重要的参数,必须准确的对传热系数k行分析与计算,才能正确的实现热传导设计。

当然,传热系数k分析和计算也是一项相当复杂的过程,要正确进行,必须仔细研究它的特性、因素以及相关的理论,有助于理解它在工程应用中的重要性与作用。

综上所述,传热系数k一个十分重要的参数,它可以用来描述热传导过程中物体表面的温度变化,也可以用来分析和计算热传导系统的性能。

传热系数K的测定(教案)

实验四 换热系数K 的测定一、 实验目的1、了解间壁式传热元件的研究和传热系数测定的实验组织方法。

2、掌握借助于热电偶测量进出口温度的方法3、学会传热系数测定的试验数据处理方法4、了解影响传热系数的因素和强化传热的途径二、 实验任务1、在空气-水列管换热器中,测定两个不同水流量时一系列空气流量条件下冷、热流体进出口温度。

2、通过热量衡算方程式和传热速率方程式计算总传热系数的实验值。

三、实验原理间壁式传热装置的传热过程是冷热流体通过固体壁面(传热元件)进行热量交换,它是由热流体热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热过程所组成。

在定态条件下,并忽略壁面内外表面的差异,则各环节的热流密度相等,即:ch t t t T T T A Q q w w w w αλδα11-=-=-== 则: 阻力推动力=++-=c h t T q αλδα11 式中 h α1、λδ 、c α1分别为各传热环节对单位传热而言的热阻,工程上通常将其写为Q=KA(T-t),那么换热系数为:c h K αλδα111++=由于冷流体的温度沿加热面是连续变化的,且此温度差与冷、热流体温度成线形关系,故将推动力(T -t )用换热器两端温差的对数平均温差表示,即:Q=KA △t m (1)。

对于一定态双管程列管换热器,热流体走壳程,体积流量为W h ,进口温度为T 1,出口温度为T 2;冷流体走管内,体积流量为W c ,进口温度为t 1,出口温度为t 2,热流体放出的热量等于冷流体得到的热量,即:Q=W c ρC pc (t 2-t 1)= W h ρC ph (T 1-T 2)则,Q=KA △t m = W c ρC pc (t 2-t 1)即:m pc c t A t t C W K ∆-=)(12ρ式中:A 由换热器的结构参数而定,冷流体的体积流量W c 通过流量计测定,热流体进口温度T 1和出口温度T 2,冷流体的进口温度t 1和出口温度t 2,均由温度计测定,C pc 由冷流体的进出口平均温度决定。

实验七蒸汽-水总传热系数K的测定

实验七 蒸汽-水总传热系数 K 的测定、实验目的1、 掌握传热系数K 的测定原理;2、 掌握传热系数K 的测定方法及数据处理。

二、实验原理根据传热基本方程,已知传热设备的结构尺寸,只要测得传热速度 温度,即可算出 K (W/(m 2「C ))。

式中,A ——传热面积,m 2;△ t m ――冷、热流体的平均温差,C ; Q ――传热速率,W 。

Q =W 汽 r 。

式中,W 汽一一冷凝液流量,kg/s ;r ――冷凝液潜热,J/kg 。

A= n I d 夕卜。

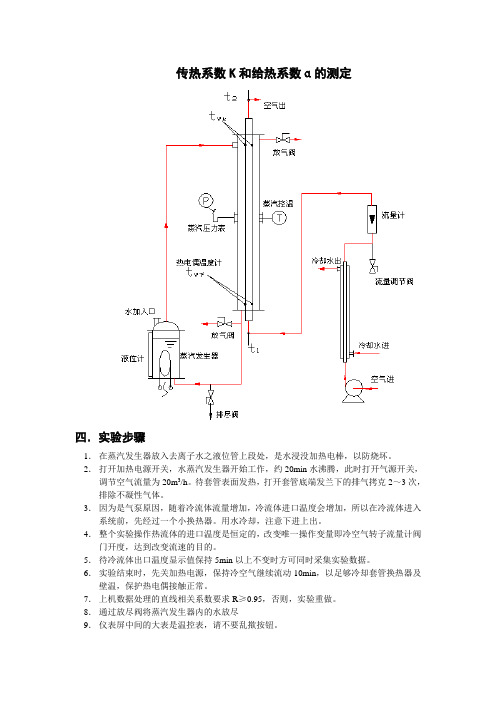

三、实验装置及流程实验装置主体设备为“三根管”:汽-水套管、裸管和保温管。

这“三根管”与加热器、 汽包、测温计等组成整个测试系统,见图7-1。

加热器3将水加热成为水蒸汽后,水蒸汽进入到汔包 5中,阀11排除不凝气。

水蒸汽分别在保温管、裸管和套管冷凝传热,用量筒和秒表记录冷凝量和时间。

在套管中,水经 过高位槽由转子流量计计量后进入套管换热器壳层。

本试验使用蒸气一 水套管测定K 值,观察收集汽一水套管数据。

设备结构尺寸如下:(1) 汽-水套管:d 外=16mm 的紫铜管; (2) 管长 I =0.6m 。

Q ,以及各有关的 K=Q A t m.'tm「)—2)t 2 t1InInT「2T」2B图7-1 实验装置流程示意图⑴放水阀⑵电加热器⑶蒸汽发生器⑷加水阀⑸汽包⑹保温层⑺保温测试管⑻收集瓶⑼放水阀⑽裸管测试管(11)放汽阀(12)套管换热器(13)截止阀(14)高位槽(15)溢流口四、实验步骤及注意事项1、熟悉设备流程,检查各阀门的开关情况,排放汽包中的冷凝水;2、打开加热器进水阀,加水至液面计高度的2/3 ;3、将电热棒接上电源,并将调压器从0调至220V,待有蒸气后,再将调压器电压调低(160V-180V);4、打开套管换热器冷却水进口阀,调节冷却水流量为某一值,一般5〜10L/h ;5、待传热过程达稳定后,分别测量单位时间的冷凝液量、汽温和水温;6、分别记录下表1#、2#、3#、4#、5#对应的温度为套管换热器进水温度如套管内壁温T w、套管外壁温度t w、出水温度t2、套管换热器收集瓶冷凝水温度T以及上表5汽包温度、上表6釜温;7、实验结束,切断加热电源,关闭冷却水阀。

实验5传热综合实验-装置1,2

器内加水,液位计将无法显示液位) 。其表面也包有保温层。 (4)风机为旋涡风机,输入功率为 750W,转速为 2800/min,风压为 11.7KPa,风量为 90m3/h。 (5)温度仪表:本装置上配置一块温度控制仪表,用于控制蒸发器温 度;温度显示模块可以直接显示所对应各点的温度。 (6)风量测量:转子流量计,测量范围:6-60m3/h。 (7)柜体在其面板可以控制整个实验的全过程。仪表开关下部都有对 应的标识。 (8)开关、指示灯 按下开关指示灯亮表明对应的工作正在运行,关

传热综合实验原始数据记录表

装置编号:

序号 1 2 3 4 5 6 7 8 9 10 气体流量 V(m3/h) 气体入口 t1(℃) 气体出口 t2(℃) 蒸汽入口 T1(℃) 蒸汽出口 T2(℃) tm (℃)

姓

名:_______________________________________________

Wo

式中

Vo 3600

Vo——冷流体在管中的平均体积流量(m /h) Cpo——冷流体的恒压比热(kJ/kg·℃)

3

——冷流体的密度(kg/m3)

t1 t 2 m t 出口平

均温度。 2、对流传热系数准数关联式的实验确定 流体在管内作强制湍流、处于被冷却的状态,准数关联式的形式为: Nuo=A·Reo ·Pro

m n

其中

Nuo o do

o

Re

uo do

o

Cpo o o

Pro

物性数据 o 、Cpo、 o 可根据定性温度 tm 查得。 对于管外被冷却的空气,普朗特准数 Pr 变化不大,可以认为是常数, 则关联式的形式可简化为: Nuo=A · Rem · Pro0.4

传热综合实验

气---汽对流传热综合实验班级:化学工程与工艺姓名:韩兴云学号:033112037 组别:甲4一、实验目的:1、测定光滑圆形直管管外蒸气冷凝,管内为空气强制对流时的传热系数——K值;2、学会用实验方法,讲所测实验数据整理成准数方程式3、了解并掌握热电偶和电位差计的使用,及其温度测量。

二、基本原理概述1、测定传热系数K。

根据传热速率方程式得:其中:传热速率Q,既可以用热流体得放热速率计算,也可以用冷流体的吸收速率计算。

传热推动力Δtm可用对数平均温度差计算。

逆流时,S=лdl2、测定给热系数α在蒸汽-空气换热系统,若忽略管壁与污垢的热阻,则总传热系数与分传热系数的关系为:由于蒸汽冷凝给热系数远大于管壁对空气的给热系数,所以α1=K3、求与Re的定量关系式。

由因次分析法可知,流体在圆形管中呈强制湍流时的给热系数,符合下列准数关联式:本实验就是通过调节空气的流量,测得对应的给热系数,然后将流量整理为Re,将给热系数整理为Nu。

再将所得的一系列Nu-Re数据,通过图解法或者回归分析法,求得待定系数A、n。

进而得到给热系数α与Re的经验公式。

三、装置与流程:来自鼓风机的空气通过调节阀1转子流量计2和换热管3,经换热后排空。

热量由缠绕在换热管表面的电热丝4供给;空气流量由转子流量计2测定;进、出口空气温度由温度计读取,其进口压强由U形管液柱压差计显示;壁温由热电偶测量。

四、实验数据及处理:表一普通套管换热器原始数据表二强化套管换热器原始数据表三普通套管换热器实验数据处理表t2 /℃67.1 66.4 65.7 65.7 66.5 67.8 68.2t /℃48.8 49.6 49.6 50.4 52 54.3 54.9ρ/(kg/m3) 1.097 1.094 1.094 1.092 1.086 1.079 1.077 Cp/(J/kg·k)1005λ/(w/m·k)0.02816 0.02821 0.02821 0.02827 0.02838 0.02854 0.02858 μ/(Pa·s)19.5 19.6 19.6 19.6 19.7 19.8 19.8Pr0.4 0.866Vt0/(m3/h) 15.57 23.62 29.64 34.49 38.42 42.11 42.99 V/(m3/h) 16.51 24.92 31.2 36.21 40.23 43.94 44.81 Tw/℃109.2 109.5 109.5 109.5 109.5 109.5 109.5 Δtm/℃60.4 59.9 59.9 59.1 57.5 55.2 54.6Q/w 185.6 255.7 306.8 338.9 354.9 358.7 358.4 α/(w/m2·℃)48.9 67.9 81.5 91.3 98.2 103.4 104.5 Nu 34.7 48.1 57.8 64.6 69.2 72.5 73.1u/(m/s) 14.6 22.03 27.58 32.01 35.57 38.85 39.62 Re 16426.9 24592.7 30788.3 35668.3 39217.3 42342.6 43101.8 lnNu 3.55 3.87 4.06 4.17 4.24 4.28 4.29 lnRe 9.71 10.11 10.33 10.48 10.58 10.65 10.67由Nu=ARemPr0.4 , 可得lnNu=lnA+mlnRe+0.4lnPr所以以lnNu——lnRe作图,可得一直线,直线的斜率是m,截距是lnA+0.4lnPr作图,可得m=0.78,lnA+0.4lnPr=-3.9922,所以A=0.0195即Nu=0.0195Re0.78Pr0.4表四强化套管换热器实验数据处理表Nu 103.7 98.7 91.1 81.5 70.5 51.7u/(m/s) 35.89 32.96 29.12 25.06 20.55 13.77 Re 37854.1 35102.4 31402.8 27262.2 22397.4 15007.9 lnNu 4.64 4.59 4.51 4.40 4.25 3.95 lnRe 10.54 10.47 10.35 10.21 10.02 9.62由Nu=BRem, 可得lnNu=lnB+mlnRe所以以lnNu——lnRe作图,可得一直线,直线的斜率是m,截距是lnB.作图得,m=0.75 , lnB=-3.30677所以B=0.0366即 Nu=0.0366Re0.75强化比的计算:同一流量下,强化管的努塞尔准数Nu与普通管的努塞尔准数Nuo之比,即Nu/Nuo.当流量等于40.60m3/h时,Nu=103.7, 当流量等于40.23m3/h时, Nuo=69.2.所以强化比=103.7/69.2=1.50实验数据处理过程:以普通管第一组数据为例孔板流量计压差ΔP=0.60kPa,进口温度t1=30.4℃,出口温度t2=67.1℃,壁面温度热电势4.59mV.已知数据及有关常数:(1)传热管内径di及流通段面积Fdi=20.0mm=0.0200mF=л(di2)/4=3.142*0.02002 /4=0.0003142m2(2)传热管有效长度L及传热面积Si L=1.00mSi=лLdi=3.142*1.00*0.0200=0.06284m2(3) t1为孔板处空气的温度,为由此值查得空气的平均密度ρ当t1=30.4℃时,ρ= kg/m3(4)传热管,测量段上空气平均物性常数的确定先算出测量段上空气的定性温度t /℃t= (t1 +t2)/2=(30.4+67.1)/2=48.8 ℃查得:测量段上空气的平均密度ρ=1.097 (kg/m3)测量段上空气的平均比热Cp=1005(J/kg·k)测量段上空气的平均导热系数λ=0.02816 (w/m·k)测量段上空气的平均黏度μ=19.5 (μPa·s)测量段上空气的平均普朗特准数的0.4 次方为:Pr0.4=0.866(5)空气流过测量段上平均体积V(m3/h)的计算:Vto=20.243*(ΔP)0.5139=15.57(m3/h)V=Vto*(273+t)/(273+ t1)=16.51(m3/h)(6) 冷热流体间的平均温度差Δtm/℃的计算:Tw=1.2705+23.518*4.59=109.2℃Δtm= Tw-t=109.2-48.8=60.4℃(7) 其余计算传热速率Q=V*ρ*Cpi*Δt/3600=15.57*1.097*1005*(67.1-30.4)/3600=185.6 wα=Q/(Δtm Si)=185.6/(60.4*0.06284)=48.9 (w/m2·℃)传热准数N u=α*di/λ=48.9*0.0200/0.0283=34.7测量段上空气的平均流速u=V/(F*3600)=16.51/(0.0003142*3600)=14.60(m/s)雷诺准数Re=di*u*ρ/μ=0.0200*14.60*1.097/0.0000195=16426.9(8)作图,回归得到准数关联式Nu=ARemPr0.4中的系数绘制两个实验的Nu—Re的关系图:。

传热系数K和给热系数α的测定(传递过程原理实验)

tm上、tm下 ---由热电偶温度计测定。

转子流量计阀门开度,达到改变流速的目的。 4.实验布点采用小流量和打流量分别布点集中原则,因为是直线原因。 5.待冷流体出口温度显示值保持 5min 以上不变时方可同时采集实验数据。 6.实验结束时,先关蒸汽进口调节阀,保持空气继续流动 10min,以足够冷却壁温,保

护热电偶接促正常。 7.上机数据处理的直线相关系数要求 R≥0.93,否则,实验重做。

传递过程原理实验报告

大学化学实验报告

专业班级:

学号: 7

姓名:

实验日期:2010 年 10 月 23 日 室温:17.5。C

大气压:1.01X105Pa

实验名称:电极过程动力学

一、 实验目的

1. 了解间壁式传热元件的研究和给热系数测定的实 验组织方法;

2. 掌握借助于热电偶测量壁温的方法; 3. 学会给热系数测定的试验数据处理方法; 4. 了解影响给热系数的因素和强化传热的途径。

本实验关联的 Nu=0.020Re0.812Pr0.4 与理论公式作比较有偏差,可能有以下原因造成的: 冷空气进口温度随冷空气进口流量的下降而不断上升。

这对传热的稳定影响很大,因此,为了减少此影响因素,在设备设计时冷空气进入 系统前,设置空气冷却装置,以避免空气温度变化太大造成数据误差厉害。

冷空气流量取 20、15、10、5m3/h,其他变量若发生变化,热平衡就被破坏,要建立 热平衡需要一定的时间,因此 t2 必须稳定 5min 以上不变方可读数取样。

传热综合实验

换热器的操作和传热系数的测定一、实验目的1、了解换热器的结构;2、掌握测定传热系数K 的方法;3、学会换热器的操作方法,提高研究和解决传热实际问题的能力 二、基本原理列管式换热器是工业生产中广泛使用的一种间壁式换热设备,通常由壳体、管束、隔板、挡板等主要部件组成。

冷、热流体借助于换热器中的管束进行热量交换而完成加热或冷却任务。

衡量一个换热器性能好坏的标准是换热器的传热系数K 值。

().T h h ph Q W C T =-进出()进出t t C W pc C c -=.Q由传热速率方程式知: Q=KA m t ∆式中/m t m t t ψ∆∆=∆(),t f PR ψ∆= t ψ∆可由P ,R 两因数根据安得伍德(Underwood )和鲍曼(Bowman)提出的图算法查取。

式中:hQ 、cQ ——热、冷流体的传热速率〔W 〕Q ——换热器的传热速率〔W 〕h W 、c W ——热、冷流体质量流量〔kg/s 〕(h W =h h V ρ.) ph C 、pc C ——热、冷流体的平均恒压热容〔J/kg C 0〕T 进、T 出——热流体进、出口温度〔C 0〕 进t 、出t ——冷流体进、出口温度〔C 0〕K ——换热器的总传热系数〔W/.2m C 0〕 A ——换热器传热面积〔2m 〕(A =l d n ⋅⋅⋅π)m t ∆——冷、热流体的对数平均传热温差〔C 0〕'mt ∆——按逆流流动形式计算的对数平均传热温差〔C 0〕 ()()/T I m Tt t t T t n T t ---∆=--进出出进进出出进T t t P t -=-出进进进T T R t t =-出进出进-以管束外表面积为基准的传热系数0K 可由下式求取:三、实验装置及流程 介质A :空气经增压气泵(冷风机)C601送到水冷却器E604,调节空气温度至常温后,作为冷介质使用。

()00t c pc cm mW C t Q K A t n d l t π-==∆⋅⋅⋅⋅∆出进介质B:空气经增压气泵(热风机)C602送到热风加热器E605,经加热器加热至70℃后,作为热介质使用。

蒸汽-水总传热系数K及导热系数λ的测定的测定

实验四 蒸汽-水总传热系数K 及导热系数λ的测定的测定一、实验目的1、掌握传热系数K 和导热系数λ的测定原理;2、掌握传热系数K 和导热系数λ的测定方法及数据处理。

3、比较保温管和水套管的传热速率,并进行讨论。

二、实验原理1、传热系数K 的测定根据传热基本方程,已知传热设备的结构尺寸,只要测得传热速度Q ,以及各有关的温度,即可算出K (W/(m 2·℃))。

K=mt A Q∆。

式中,A ——传热面积,m 2;△t m ——冷、热流体的平均温差,℃; Q ——传热速率,W 。

Q= q m 汽R 。

式中,q m 汽——冷凝液流量,kg/s ;R ——冷凝液潜热,J/kg 。

21ln 1221ln )2()1(tT tT tt t T t T t T t T m t ---=-----=∆A=πl d 外。

2、导热系数λ的测定根据圆管壁的热传导方程,已知传热设备的结构尺寸,只要测得传热速速率Q 以及各有关的温度,即可算出λ(W/(m·℃))。

QbA (T t )m λ=-内外T 内,t 外——分别为保温层两侧的温度,℃; b ——保温层的厚度,m ;Am ——保温层内外壁的平均面积,m 2。

三、实验装置及流程实验装置主体设备为“三根管”:汽-水套管、裸管和保温管。

这“三根管”与加热器、汽包、测温计等组成整个测试系统,见图4-1。

加热器3将水加热成为水蒸汽后,水蒸汽进入到汔包5中,阀11排除不凝气。

水蒸汽分别在保温管、裸管和套管冷凝传热,用量筒和秒表记录冷凝量和时间。

在套管中,水经过高位槽由转子流量计计量后进入套管换热器壳层。

本试验使用蒸气—水套管测定K值,观察收集汽—水套管数据。

蒸气—水套管设备结构尺寸如下:(1)汽-水套管:d外=16mm的紫铜管;(2)管长l=0.6m。

保温管设备结构尺寸:内管为d外=16mm的紫铜管;外管为D内=34mm, D外=40mm的有机玻璃管;管长l=0.60m。

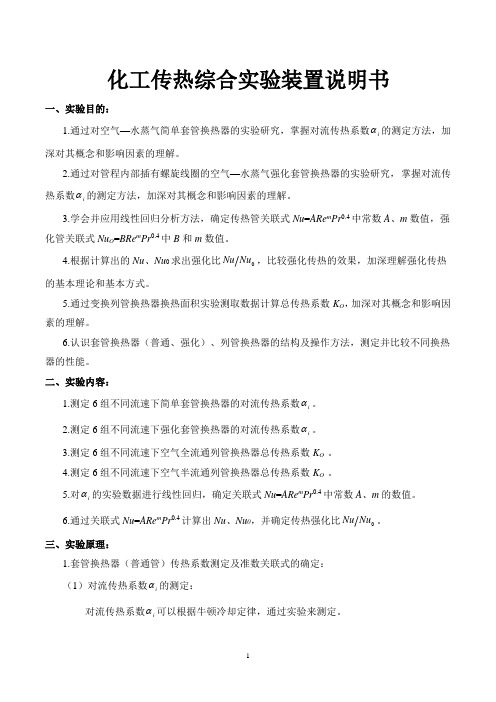

化工传热综合实验装置说明书

化工传热综合实验装置说明书一、实验目的:1.通过对空气—水蒸气简单套管换热器的实验研究,掌握对流传热系数i α的测定方法,加深对其概念和影响因素的理解。

2.通过对管程内部插有螺旋线圈的空气—水蒸气强化套管换热器的实验研究, 掌握对流传热系数i α的测定方法,加深对其概念和影响因素的理解。

3.学会并应用线性回归分析方法,确定传热管关联式Nu =ARe m Pr 0.4中常数A 、m 数值,强化管关联式Nu O =BRe m Pr 0.4中B 和m 数值。

4.根据计算出的Nu 、Nu 0求出强化比0Nu Nu ,比较强化传热的效果,加深理解强化传热的基本理论和基本方式。

5.通过变换列管换热器换热面积实验测取数据计算总传热系数K O ,加深对其概念和影响因素的理解。

6.认识套管换热器(普通、强化)、列管换热器的结构及操作方法,测定并比较不同换热器的性能。

二、实验内容:1.测定6组不同流速下简单套管换热器的对流传热系数i α。

2.测定6组不同流速下强化套管换热器的对流传热系数i α。

3.测定6组不同流速下空气全流通列管换热器总传热系数K O 。

4.测定6组不同流速下空气半流通列管换热器总传热系数K O 。

5.对i α的实验数据进行线性回归,确定关联式Nu =ARe m Pr 0.4中常数A 、m 的数值。

6.通过关联式Nu =ARe m Pr 0.4计算出Nu 、Nu 0,并确定传热强化比0Nu Nu 。

三、实验原理:1.套管换热器(普通管)传热系数测定及准数关联式的确定: (1)对流传热系数i α的测定:对流传热系数i α可以根据牛顿冷却定律,通过实验来测定。

m i i i Δt S αQ ⨯⨯= (1) im ii S t Q ⨯∆=α (2)式中:i α—管内流体对流传热系数,W/(m 2·℃); Q i —管内传热速率,W ; S i —管内换热面积,m 2;m t ∆—壁面与主流体间的温度差,℃。

传热系数K和给热系数Α和流化床干燥实验的计算示例

传热系数K和给热系数α的测定四.实验步骤1.在蒸汽发生器放入去离子水之液位管上段处,是水浸没加热电棒,以防烧坏。

2.打开加热电源开关,水蒸汽发生器开始工作,约20min水沸腾,此时打开气源开关,调节空气流量为20m3/h。

待套管表面发热,打开套管底端发兰下的排气拷克2~3次,排除不凝性气体。

3.因为是气泵原因,随着冷流体流量增加,冷流体进口温度会增加,所以在冷流体进入系统前,先经过一个小换热器。

用水冷却,注意下进上出。

4.整个实验操作热流体的进口温度是恒定的,改变唯一操作变量即冷空气转子流量计阀门开度,达到改变流速的目的。

5.待冷流体出口温度显示值保持5min以上不变时方可同时采集实验数据。

6.实验结束时,先关加热电源,保持冷空气继续流动10min,以足够冷却套管换热器及壁温,保护热电偶接触正常。

7.上机数据处理的直线相关系数要求R≥0.95,否则,实验重做。

8.通过放尽阀将蒸汽发生器内的水放尽9.仪表屏中间的大表是温控表,请不要乱揿按钮。

10.如果上面四个温度显示仪表在实验之前互相间相差1.0℃以上,可按以下步骤处理:按set 键,见CLK ,单击set 键,见110,同时按set 键(先)和∆保持不动,见SLO ,按set 键14下,见pb1,按set 键一下,即进入修改基准数,利用∇∆、来修改温度基准,完后按set 键确定,接着按黑O 复位即可。

请在pb1上修改,其他功能参数不能改变切忌!五.原始数据记录。

六.计算示例以装置号3032第1组数据为例。

由8.5520.816.302t t =+=+出进℃,查得ρc =1.076kg/m 3,C pc =0.24kcal/kg ℃, μ=20.3μPa·s ,λ=0.02461w/m ℃1热负荷计算Q=W c ρc C pc (t 2-t 1)=20×1.076×0.24×4.18×(81.0-30.6)=1088kj/h2.传热系数K 计算55.446.301050.81105ln 6.300.81t T t T ln )t T ()t T (t 1212m =---=-----=∆℃ KA ∆t m =W c ρc C pc (t 2-t 1)h m /kj 34255.443.10175.014.31088t l d Q t A )t t (C W K 2m m 12pc c c =⨯⨯⨯=∆π=∆-ρ=平℃ 3.给热系数c α计算32.396.308.990.816.100ln )6.308.99()0.816.100(t t t t ln )t t ()t t (t 1m 2m 1m 2m mc =---=-----=∆--下上下上℃()12t t c W t A pc c c mc c c -=∆ρα42432.393.1016.014.31088t l d Q mc c c =⨯⨯⨯=∆π=αkj/m 2h ℃ 4.给热系数h α计算()12t t c W t A pc c c mh h h -=∆ρα79.46.1001058.99105ln 8.996.100t T t T ln t t t T t T ln )t T ()t T (t m m m m m m m m mh ==--=-----=∆----上下下上下上上下℃ ()12t t c W t A pc c c mh h h -=∆ρα292979.43.1019.014.31088t l d Q mh h h =⨯⨯⨯=∆π=αkj/m 2h ℃ 5.雷诺数R e 谱朗特数Pr 的计算65.27016.0785.03600/20d 41W u 22=⨯=π=m/s 461034.2103.20076.165.27016.0du Re ⨯=⨯⨯⨯=μρ=- 71.036000246.0103.2024.0Cp Pr 6=⨯⨯⨯=λμ=- N UC 97.6518.40246.0016.0424d c =⨯⨯=λα= 六.过程运算表3031号装置过程运算表3032号装置过程运算表七.作图法关联曲线方程b e r aR P Nu =4.0/(17)由下图3031,用作图法待定上式函数中的常数b a 和,方法如下:以直线为斜边,作直角三角形,读得斜边上二点A(10000,40.6),B (20000,70.2)该三角形的高与该三角形底边之比的值,即为此函数的指数b ;然后在直线上读得一点坐标,将该坐标待入式(17),可求得常数a 。

四位一体多功能CRZ-A传热系数测定实验装置(电脑数据采集控制型)

杭州言实科技有限公司四位一体多功能HRZ-A换热器综合实验装置(计算机数据采集型

一、系统功能

1、了解间壁式传热元件,掌握传热系数测定的实验方法。

2、可进行并流传热实验,也可进行逆流传热实验,测定总传热系数K。

3、熟悉了解采用数字化仪表及计算机进行实验数据的自动采集。

二、系统组成

换热器综合实验装置 (计算机数据采集和过程控制型)由换热器综合实验装置实验对象,电加热预热器、换热器综合实验装置智能仪表上位控制系统控制柜、上位控制系统软件及数据分析处理软件四部分组成。

换热器实验对象机械结构

1、热器结构类型:套管换热器,板式换热器和列管式换热器。

2、统安装在由不锈钢方钢管制作的可移动框架平台上,框架平台上部安装三种结构的换热器部件,下部安装电加热预热器、冷流体循环风机、热流体循环风机。

管道采用不锈钢管。

三、换热器实验对象检测传感执行装置

1、三种结构换热器进出口温度检测变送及显示:共计采用12组精微PT100热电阻+智能巡检记录仪。

2、冷体流量检测变送控制显示:智能流量积算仪+孔板流量计+冷流体泵。

3、热流体流量检测变送显示:智能流量积算仪+孔板流量计+热流体泵。

4、预热器的温度检测变送控制及显示: Pt100热电阻+智能调节议+可控硅移相调压器+2kw 电加热管。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中图分类号:TK31

文献标识码:A

文章编号:1006- 893(7 2007)01- 0018- 03

Resear ch and application of testing equipment for the over all coefficient K of heat tr ansfer

FU Men- tian1,2,YANG Yue1,CHEN Chuan- yan2

1.6 热工仪表选用 数显电参数测量仪 3 台,每相用一台,型号为

GDW40 A, 300 V,40 A,8 kW,50 Hz,测量精度 0.2 ̄0.5 级,采用 RS232 通信接口与计算机内置的 扩展接口板 PCL- 849 连接。

智能型测温仪 4 台,每台接 16 路温度传感器, 一共可接 64 路温度测点,测温仪型号 WP- D809-

第 26 卷第 1 期 Vol.26 No.1

企业技术开发 TECHNOLOGICA企L D业EVE技LO术PME开NT发OF ENTERPRISE

2007 年 1 月 2J0a0n7.2年0017 月

综合传热系数 K 值试验装置的研制与应用

傅门添 1,2,杨 岳 1,陈传燕 2

( 1.中南大学 交通运输工程学院,湖南 长沙 410075;2.广州铁道车辆厂,广东 广州 510800)

由于采用了计算机技术,能够按照所设定的间 隔时间,采集记录试验的实时数据,并保存在数据 库里,在试验的同时能实时反应数据曲线,从而分 析判断试验进展情况和预测试验结果,快速完成试

第 26 卷第 1 期

傅门添,等:综合传热系数 K 值试验装置的研制与应用

19

验测试。 1.3.3 快速现场接线

系统对所有传感器线、电力线进行了规范标 识,所有温度传感器均采用接插的形式与主机快速 连接,缩短了现场接线时间,对测试数据的准确性 也有了可靠的保证。 1.4 测试系统的原理

图 1 是测试系统的原理框图,主机由可稳调压 器、电参数仪、温度巡测仪、数据采集器以及配电开 关、接插器件等组成,实际组合时,电参数仪由 3 台 单相电参数仪组成,温度巡测仪由 4 台 16 路的智 能巡测仪组成。

图 1 测试系统的原理图

1.5 可稳调压器 可稳调压器的电路原理示意图如图 2 所示,容

表 1 BKC001 车 K值试验数据记录表

时间 18:27

累计 内部平 外部平 时间 均温度 均温度

(h) ( ℃) ( ℃) 0.03 30.507 25.657

内外 温差 (K) 4.85

加热 功率 (W) 9 204.2

平均 功率 Q(W)

分析计算,最小二乘法的归纳公式为:

"$a!6 ti2摘 要:综合传热系数 K 值是隔热箱体设计的重要参数,研制能快速自动检测 K 值的试验装置可准确掌握箱体

的隔热性能,大大提高产品的开发效率。文章重点介绍了 K 值快速试验装置的系统设计方案、测试原理和应用实

例。经验证,其运行稳定可靠,试验结果准确,使用效果良好,具有较强的实用价值。

关键词:热工试验;传热系数;试验装置;隔热箱体

20

企业技术开发

2007 年 1 月

记录间隔时间:1~300 min 可调。

2 K 值试验装置的应用

K 值试验装置研制完成后,先后在冷板冷藏

Lnθi= Lnθ0- M0ti

( 1)

式中:Lnθ0 为停止加热时的热平衡温差的对

数;M0 为冷却率,1/s;ti 为冷却时间,h。

车、通信集装箱、通信方舱、隔热箱等不同的隔热箱 体产品上进行了快速 K 值测试,试验结果准确,取 得了很好的效果,试验装置达到了设计要求。

型,设计了不同的检测界面。针对本试验装 置应用在保温车辆、隔热箱、通信集装箱、其 它热工测试等方面的试验,保温车热工测试 软件设计了以下 5 个主要界面:初始界 面— ——用 于 设 置 试 验 对 象 编 号 及 其 它 初 始 参数,从这一界面可以对温度仪表的任一通 道参数进行查询或设置,如查询实时数据、 设置传感器类型、测量范围、小数点位数等,设置好 初始参数,可进入到检测界面。16 点测 K 值界 面— ——方案 A, 用 于 K 值 测 试 。 32 点 测 K 值 界 面— ——方案 B,用于 K 值测试。64 点充放冷试验界 面— ——方案 C,用于冷板车地面静止试验。全数据 显示界面— ——方案 D,用于与电参数、温度数据有 关的其它测试。 在检测界面上,可以实时显示试验数据,包括 温度、电量、试验累计时间、记录间隔时间、初步的 K 值计算,其中记录间隔时间可按需要调整,系统 按时采集数据,保存在后台数据库。 在试验中采用微软 Excel 电子表格,从后台数 据库读取试验数据,转换成实时数据曲线,进行分 析判断试验进程,预测试验结果。试验检测完毕后, 在 Excel 中进行数据计算,做冷却阶段的温差对 数- 冷却时间曲线转换,并最终计算出结果。 1.9 试验装置技术指标 3 相交流电源输入:3P+N,380 V,100 A,50 Hz。 3 个单相交流电输出:每相 0~220 V,最大电流 36 A,50 Hz 。 3 路电参数测量范围:电压 0~300 V,电流 0~ 40 A,功 率 0 ~8 000 W,功 率 因 数 0 ~1,测 量 精 度 0.2~0.5 级。 64 路温度测量范围: - 50~100 ℃,精度 0.2 级。

综合传热系数 K 值是隔热箱体重要的参数,直 接影响隔热箱体的技术经济性能,准确掌握其隔热 系数的大小,对开发隔热箱体类产品、研制热工性 能现场快速试验装置非常重要。综合传热系数 K 值 主要用于检测隔热箱体的隔热系数,也可以用于其 它需要自动检测记录温度数据、电参数数据等场 合。该装置采用了现代测控技术和计算机数据处理 技术,将智能温度仪表、电参数仪表和可稳三相交 流调压器整合在一起,再结合计算机强大的数据采 集、记录、处理能力,形成了整套热工综合测试系统 装置,该装置研制完成后,在隔热箱体的隔热性能 试验中发挥了重要作用,为新产品的开发提供了有 力的技术支持,加快了企业新产品的开发进度。

注明

Lnθi=3.191- 0.07ti

( 4)

( 4)式计算的温差对数与实测的温差

对数会有些偏差,为了检验( 4)式的准确

1:30 31.08 45.429 21.279 24.15 898.71 449.36 准稳 性,需分析其偏差量。

2:00 31.58 45.386 21.171 24.214 903.09 451.54

正规

5:30 35.08 44.529 20.921 23.607 0

5:35 35.16 44.414 20.921 23.493 0

正规

6

+b!ti

6

=!(

ti

Lnθi)

i=1

i=1 i=1

#6

6

6

! ! ! $a

%i

=

1

ti

+b

i

=

1

ti=

i

=

1

Lnθi

( 3)

将数据表中有关数据代入( 3)式中,得:

&0.632a+1.75b=5.54

1.75a+6b=19.02

解此方程得 a=- 0.07,b=3.191。

把 a 和 b 代入( 2)式中,得:

K 值试验标准按 TB/T 1537《 保温车隔热性能 试验评定方法》,采用准稳定快速 K 值测试法。 1.3 系统研究解决的关键问题 1.3.1 检测精度

传统仪器仪表在检测时,单仪器仪表的检测精 度可以满足 K 值测试需要,但在系统接线、读取数 据和人工记录等方面存在很多的人为误差,还存在 由于环境温度的变化、电源电压的波动、线路的损 耗等问题,这些问题将严重地影响最终的 K 值数据 的准确性,因此必须采用现代的计算机测控技术, 减少和避免人为误差,提高检测精度。 1.3.2 实现自动采集、自动记录数据

量 8 kVA/相,用于调节电热器的输入电压以调节 加热功率的大小,外部电压波动时调压器的输出能 保持加热功率的稳定,输出电压的可调范围应在输 入电压的 10%~90%之间,输出波形为交流正弦波, 无畸变,稳压精度±1%。

可稳调压器( 8 kW×3)

U1

U2

N

N

V1

V2

N

N

W1

W2

N

N

图 2 可稳调压器的电路原理

令 b=Lnθ0,a=- M0 则由( 1)得到:

Lnθi=b+ati

( 2)

选取直线性能较好的 i=1~6 作正规工况进行

2.1 在 BKC001 冷板冷藏车上的 K 值验证测试 利用本热工试验装置对 BKC001 快速机械冷

板冷藏车的综合传热系数进行了验证测试,试验标 准采用 TB/T1537 规定的准稳定快速 K 值测试法, 车体内外各布置 14 个温度传感器,4 台 2 kW 的电 热器,初始界面设置参数为线路电阻参数 r=0.2 Ω, 几何平均面积 A=180.89 m2,选用模式 B,测试数据 如表 1 所示。

1 K 值试验装置的系统设计

1.1 试验装置应用范围

收稿日期:2006- 10- 16 作者简介:傅门添( 1964—),男,广东江门人,中南大学交通工程

学院在读工程硕士,广铁集团广州铁道车辆厂高级工 程师,主要研究方向:CAD/CAM 技术、检测技术。

本试验装置的研制主要用于现场快速测试隔 热箱体隔热系数的热工试验,也能用于其它热工、 电工测试场合。 1.2 试验参照标准

(1.College of Traffic and Transportation Engineering, Central South University, Changsha, Hunan 410075,

China;2.Guangzhou Railway Rolling Stock Works, Guangzhou, Guangdong 510800,China)