机加工检验记录[中英文]

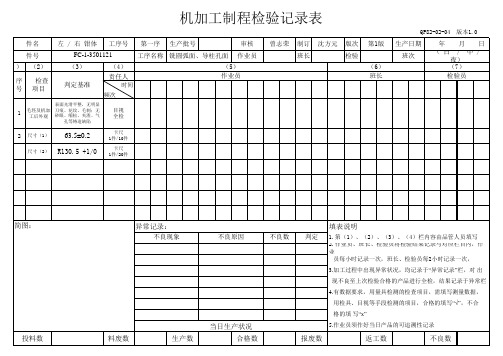

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

机械加工过程检验记录表

德信诚培训网

机械加工过程检验记录

产品名称产品图号车间操作者计划量抽或全检日期

项目检验标准

实测值

备注自检结果复检结果

1 2 3 4 5 6 7 8 9 10

技

术

要

求

最终判定结果□合格□不合格是否同意量产:□是□否检验员签字日期注意事1、所有项目均需连续检查最少5件。

项2、根据质量统计的不良项目进行持续跟进。

填写说明1、首检:产品新开机生产时,由该设备完成的最终工序准备好5个样件首先进行自检,并填好检验,通知检验员进行复检,检查判定合格后生产。

2、巡检:锯床20件/检验一次并记录,车床5件检验一次并记录,磨床、铣床一件一检,10件/记录

3、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

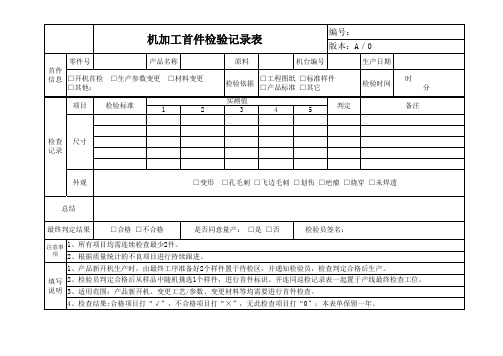

机加工首件检验记录表

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

1

2

原料

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □产品标准 □其它

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

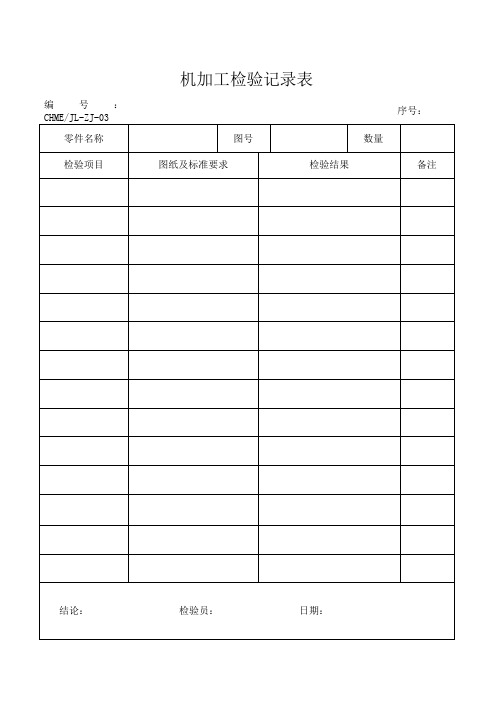

机械加工检验记录表

(4)氧气瓶氧气泄露或爆炸事故;

(5)起重设备伤害事故;

(6)厂房设施倒塌伤人事故。

(7)放射性、中暑、窒息、急性中毒事故。

(8)其他性质较为严重、产生较大社会影响的安全生产事故。

1.4应急预案体系

机械加工企业安全生产事故应急预案体系包括:

综合应急预案一个:《机械加工企业厂安全生产事故综合应急预案》;

(5)《锅炉压力容器事故应急处置方案》;

(6)《危险(油或化工)库房事故应急处置方案》

(7)《安全生产事故医疗救护现场处置方案》。

机械加工企业安全生产事故应急预案体系示意图(略)。

1.5工作基本原则

应急工作坚持以人为本、安全第一;统一指挥,分级负责;依靠科学,依法规范;预防为主,平战结合的基本原则。

2.3.5火灾事故

机械加工企业生产加工车间或办公场所使用的取暖设备(火炉或电炉)失火,或热加工车间(铸造、锻造、热处理)及电炉等设备因由有高温使用不当发生火事故等。

2.3.6厂房设施倒塌伤人事故

机械加工企业的生产加工车间厂房设施因使用年久老化失修造成坍塌伤人事故等。

专项应急预案三个:

(1)《机械加工设备事故专项应急预案》;

(2)《起重设备事故专项应急预案》;

(3)《火灾专项事故应专项急预案》。

现场处置方案十一个:

(1)《热加

(3)《厂房设施倒塌事故现场处置方案》;

(4)《电气设备漏电及触电事故现场处置方案》;

(4)预防为主,平战结合。贯彻落实“安全第一、预防为主、综合治理”的方针,做好预防、预测、预警和预报工作,做好事故风险评估、救援物资储备、应急队伍建设、应急装备完善、定期进行预案演练等工作,提高企业应对各类事故的整体能力。

轴类零件机械加工检验卡(中英文)

签字-日期

Signature-date

备注

Notes

轮位

Location of wheel

直径diameter A

长度length C

轴承颈

Neck of bearing

直径diameter A

长度length C

密封位

Location of seal

直径diameter B

长度length C

槽长C

Length of key trough

对称度A

symmetry

注:需热处理的轴应在粗加工后留有足够余量的情况下进行,该余量应经技术主管审批。检验员在相应检验记录栏中附加字母R。

Notes: The heat treatment of the shaft should be carried out in the condition of the tolerance must be approved by technical charge. The insprttor must fill work the letter “R” in the relevant sheet.

槽深B

Depth of key trough

槽长C

Length of key trough

对称度A

symmetry

大链轮位键槽及其对轴线的对称度

Key of big chain wheel and its symmetry to axes

槽宽A

Width of key trough

槽深B

Depth of key trough

编制draft:审核checked:批准approved:

轴类零件机械加工检验卡

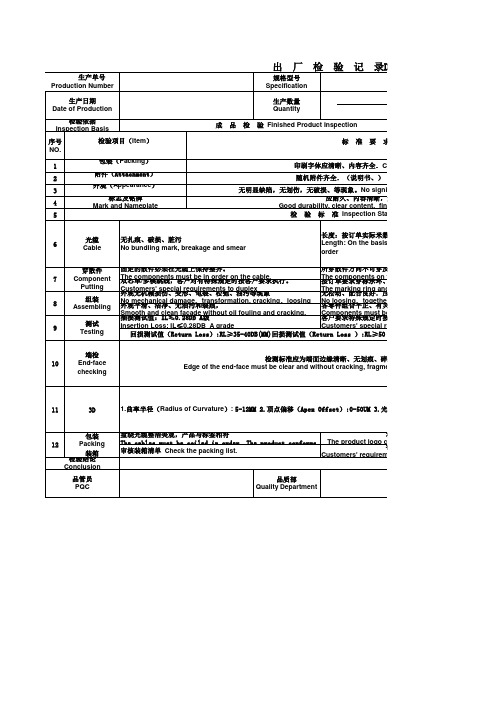

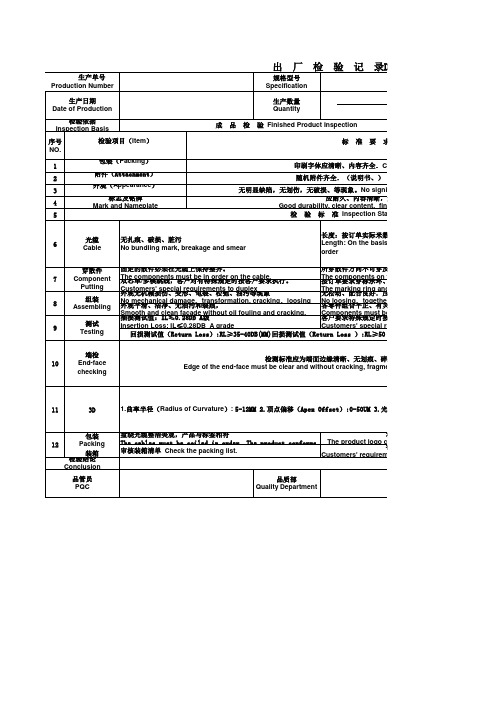

中英文出厂检验记录

无明显缺陷,无划伤,无破损、等现象。No significant defect, scratching, damaging

6

光缆 Cable 穿散件 Component Putting 组装 Assembling 测试 Testing 端检 End-face checking

无扎痕、破损、脏污 No bundling mark, breakage and smear

标

晰、内容齐全.Clear printing and full content.

.(说明书、) Full attachments. (direction)

等现象。No significant defect, scratching, damaging and so on.

久、内容清晰,无破损,粘贴性好。 ear content, fine adhesion and without breakage. pection Standard 合格□不合格 □ Qualified □ Unqualified □ 合格□不合格 □ Qualified □ 合格□不合格 □ Qualified □ 合格□不合格 □ Qualified □ 合格□不合格 □ Qualified □ Unqualified □ 合格□不合格 □ Qualified □ Unqualified □ 合格□不合格 □ Qualified □

厂

检

验

记

录Delivery Inspection 生产数量 Quantity 验 Finished Product Inspection 标 准 要 求Requirements 套(箱) piece (carton)

印刷字体应清晰、内容齐全.Clear printing and full content. 随机附件齐全.(说明书、) Full attachments. (direction) 应耐久、内容清晰,无破损,粘贴性好。 Good durability, clear content, fine adhesion and without breakage. 检 验 标 准 Inspection Standard 长度:按订单实际米数为标准 Length: On the basis of real length of the order

中英文出厂检验记录

厂

检

验

记

录Delivery Inspection Re

规格型号 Specification 生产数量 Quantity 验 Finished Product Inspection 标 准 要 求Requirements 套(箱) piece (carton)

印刷字体应清晰、内容齐全.Clear printing and full content. 随机附件齐全.(说明书、) Full attachments. (direction) 应耐久、内容清晰,无破损,粘贴性好。 Good durability, clear content, fine adhesion and without breakage. 检 验 标 准 Inspection Standard 长度:按订单实际米数为标准 Length: On the basis of real length of the order

标

晰、内容齐全.Clear printing and full content.

.(说明书、) Full attachments. (direction)

等现象。No significant defect, scratching, damaging and so on.

久、内容清晰,无破损,粘贴性好。 ear content, fine adhesion and without breakage. pection Standard 合格□不合格 □ Qualified □ Unqualified □ 合格□不合格 □ Qualified □ 合格□不合格 □ Qualified □ 合格□不合格 □ Qualified □ 合格□不合格 □ Qualified □ Unqualified □ 合格□不合格 □ Qualified □ Unqualified □ 合格□不合格 □ Qualified □

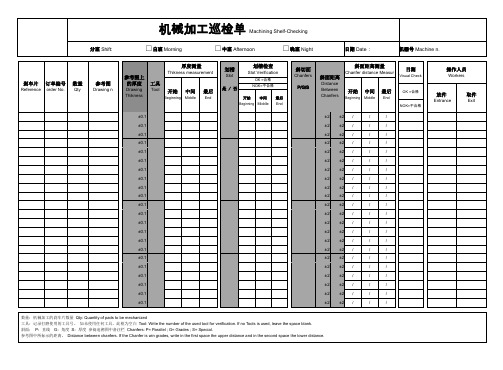

机械加工巡检单

机械加工巡检单Machining Shelf-Checking分班Shift: □白班Morning □中班Afternoon □晚班Night日期Date:机器号Machine n.刹车片Reference 订单编号order No.数量Qty参考图Drawing n参考图上的厚度DrawingThikness工具Tool厚度测量Thikness measurement划槽Slot是 / 否划槽检查Slot Verification斜切面ChanfersP/G/S斜面距离DistanceBetweenChanfers斜面距离测量Chanfer distance Measur目测Visual Check操作人员Workers开始Beginning中间Middle最后EndOK =合格开始Beginning中间Middle最后EndNOK=不合格OK =合格放件Entrance取件Exit开始Beginning中间Middle最后End NOK=不合格±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /±0.1 ±2 ±2 / / /数量:机械加工的刹车片数量Qty: Quantity of pads to be mechanized工具:记录打磨使用的工具号。

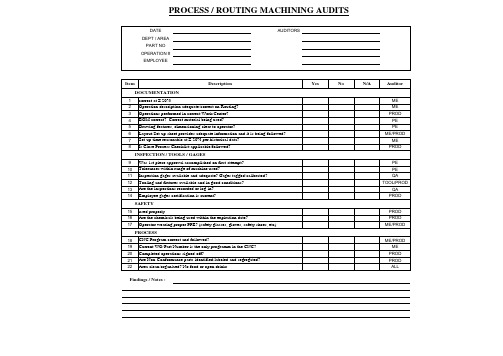

机加工过程审核检查表-英文版

PE PE QA TOOL/PROD QA PROD

15 16 17

Are chemicals used properly identified and labeled? (oils, greases, etc) Are the chemicals being used within the expiration date? Operator wearing proper PPE? (safety glasses, gloves, safety shoes, etc) PROCESS

ME ME PROD PE PE ME/PROD ME PROD

9 10 11 12 13 14

Was 1st piece approval accomplished on first attempt? Tolerances within range of machine used? Inspection gages available and adequate? Gages tagged/calibrated? Tooling and fixtures available and in good conditions? Are the inspections recorded or log-in? Employee gages certification is current? SAFETY

PROD PROD ME/PROD

18 19 20 21 22

CNC Program correct and followed? Current WO/Part Number is the only programm in the CNC? Completed operations signed-off? Are Non-Conformance parts identified/labeled and segregated? Area clean/organized? No food or open drinks.

机械制造行业专业机械中英文对查表

abating 硬度降低abc 自动锅炉控制aberration 象差abjustable spanner 活动 ]扳手abjusting spring 蝶弹簧ablation 烧蚀ablative cooling 烧蚀冷却ablative material 烧蚀资料above critical state 超临界状态abradability 磨耗性abrasion 磨损abrasion resistance 耐磨性abrasion test 磨损试验abrasion tester 磨耗试验机abrasion wear 磨料磨损abrasive 磨料abrasive band 砂带abrasive belt 砂带abrasive belt grinding 砂带磨光 abrasivebelt grinding machine 砂带磨床 abrasivecloth 砂布abrasive cut off machine 砂轮切断机abrasive cut off wheel 切割砂轮abrasive ecp 磨料电解抛光 abrasivegrain 磨粒abrasive jet machining 磨料发射加工abrasive machining 研磨加工abrasive paper 砂纸abrasive paste 研磨膏abrasive powder 研磨粉abrasive resistance 耐磨性abrasive tool 研磨工具abrasive wear 磨料磨损abrasive wheel 砂轮abrasive wire sawing machine 砂线切割机床abscissa 横坐标absolute 绝对的absolute acceleration 绝对加快度absolute assembler 绝对汇编程序absolute black body 绝对黑体absolute ceiling 绝对升限 absolutecoordinates 绝对坐标 absolute digitalcontrol 绝对数字控制 absoluteencoder 绝对编码器 absolute error 绝对偏差absolute humidity 绝对湿度absolute interchangeability 完整互换性absolute measurement 绝对丈量absolute motion 绝对运动absolute position of manipulator 机械手的绝对地点absolute position of robot 机扑的绝对地点 absolute pressure 绝对压力absolute system of units 绝对单位制absolute temperature 绝对温度absolute unit 绝对单位absolute unit system 绝对单位制absolute value 绝对值absolute velocity 绝对速度absolute zero 绝对零度absorb 汲取absorbability 汲取性absorbent 汲取剂absorber 汲取剂absorptiometer 汲取计absorption 汲取absorption coefficient 汲取系数absorption dynamometer 汲取式测功器absorption factor 汲取系数absorption hygrometer 汲取湿度计absorption refrigerating machine汲取式冷冻机absorption refrigeration 汲取式制冷absorption refrigerator 汲取式冷冻机absorptive power 汲取率absorptivity 汲取率ac 交流交变电流ac arc welder 交羚弧焊机ac arc welding 交羚弧焊接ac edm 适应控制电火花机床ac generator 交立电机ac motor 交羚动机accelerated motion 加快运动accelerated test 加快试验accelerating ability 加快能力accelerating pump 加快泵acceleration 加快acceleration diagram 加快度图acceleration of gravity 重力加快度acceleration pick up 加快度传感器acceleration time 加快时间accelerator 加快器accelerator lever 加快栖杆accelerator pedal 加快皮板accelerator pump 加快泼accelerograph 自记加快计accelerometer 加快度计acceptable noise level 允许噪声acceptance certificate 查收证瞄acceptance test 查收试验accessories 附件accessory 隶属品accident 事故accident prevention 事故预防accidental 有时的accidental error 有时偏差accounting machine 会计计算机accumulated error 积累偏差accumulated pitch error 同节积累偏差accumulator 电池accumulator capacity 蓄电池容量accumulator car 蓄电池汽车accumulator plate 蓄电池极板accuracy 精确度accuracy control 精确控制accuracy grade 精度等级 accuracy life 精确度寿命 accuracy of alignment 对中精度 accuracy of instrument 仪表精度 accuracy of measurement 丈量精度 accuracy of reproduction 再现精度 accuracy to size 尺寸精度 accurate adjustment精美蝶 accurate grinding 精美磨削accurate measurement 精确丈量acetylcellulose 醋酸纤维素acetylene 乙炔acetylene burner 乙炔燃烧器乙快焊炬acetylene cutting 氧炔切割acetylene cutting machine 氧炔切割机acetylene gas 乙炔气acetylene generator 乙炔发生器acetylene producer 乙炔发生器acetylene torch 乙炔燃烧器乙快焊炬acetylene welding 乙炔焊接achromatic 消色差的 achromatic colour 无彩色achromatic lens 消色差透镜acicular cast iron 针状结构铸铁acicular structure 针状结构acid 酸acid bessemer converter 酸性转炉acid bessemer process酸性转炉炼钢法 acid brick 酸性砖acid converter 酸性转炉acid converter process 酸性转炉炼钢法 acid number 酸价acid open hearth furnace 酸性平炉acid process 酸性炼钢法acid proof 耐酸性的acid proof coating 耐酸保护层acid proof paint 耐酸涂料acid rain 酸雨acid resistance 耐酸性acid resistant alloy 抗酸合金acid resistant steel 耐酸钢acid resisting 耐酸性的acid resisting alloy 抗酸合金acid resisting paint 耐酸涂料acid resisting steel 耐酸钢acid solution 酸溶液acid steel 酸性钢acid value 酸价acidity 酸度acierage 表面钢化acieration 表面钢化acme thread 亚克米螺纹aco 最正确适应控制acoustic 声的acoustic absorbing material 吸音资料acoustic analysis 声学解析acoustic diagnosis 音响诊断acoustic gas analyzer 声学气体解析器acoustic inspection 音响检查acoustic insulation 隔音acoustic oscillations 声振动acoustic printing machine 声动印刷机acoustic resonance 声共振acoustic signal 音响信号acoustic velocity 声速acoustic vibrations 声振动acoustic wave 声波acoustics 声学actinometer 露光计action 酌action turbine 激动式透平activated carbon 活性炭activation 活化activation energy 活化能active current 有功电流active energy meter 积累瓦特计active power 有效功率active solar heating 织式太阳能供暖activity 活度actual horsepower 有效马力actual size 实质尺寸actual stress 实质应力actuator 履行机构actuator of robot 机扑的操 ??构adaptability 适应性adaptable 可以应用的adaptable robot 适应性机扑adapter 般配器adapter sleeve 紧固套adaptive control 适应控制adaptive control optimization最正确适应控制adaptive controlled discharge machine 适应控制电火花机床adaptive controlled machine 自适应控制机床adaptive robot control 机扑的适应控制adaptive robot system 机扑的适应系统adaptive robot technical complex 适应性机扑综合技术adaptive sensor guided robot 传感曝制自适应机扑adc 模拟数字变换器addendum 齿顶addendum angletip angle 齿顶角addendum circle 齿顶圆addendum cone 齿顶addendum modification 齿顶修正addendum modification coefficient齿顶修正系数adder 加法器additive 增添剂adherence 附着adherometer 粘附计adhesion 附着adhesion coefficient 附着系数adhesion wear 胶合磨损adhesion weight 附侧重量adhesive 粘着剂adhesive force 粘着力adhesive joint 附着接头adhesive strength 粘着强度adhesivity 粘附性adiabatic calorimeter 绝热量热器adiabatic change 绝热变化adiabatic combustion 绝热燃烧adiabatic compression 绝热压缩adiabatic curve 绝热线 adiabaticefficiency 绝热效率 adiabaticequilibrium 绝热均衡 adiabaticexpansion 绝热膨胀 adiabaticexponent 绝热指数 adiabatic line绝热线 adiabatic process 绝热过程 adiabatic temperature 绝热温度 adjustable 可蝶的adjustable bearing 可蝶轴承adjustable guide vane 可导叶adjustable pitch propeller 可掂螺旋桨adjustable reamer 可第铰刀adjustable resistance 可变电阻adjustable shell reamer 可底管铰刀adjustable speed motor 蒂电动机adjustable tap 可悼锥adjustable wrench 可靛手adjustadle wrench 活动 ]扳手adjuster 蝶工adjustible tap 可刀丝锥adjusting 蝶adjusting bolt 蝶螺栓adjusting bush 第套筒adjusting cam 蝶凸轮adjusting device 蝶装置adjusting gauge 蝶量规adjusting nut 蝶螺母adjusting screw 蝶螺钉adjusting valve 第阀adjusting wedge 蝶楔块adjustment 蝶adjustment range 蝶范围adjustment robot 第式机扑admiralty brass 船用黄铜admissible 允许的admissible load 允许负荷admission 进气admission cam 进气凸轮admission period 进气时期admission pipe 进气管admission port 吸气口admission pressure 进气压力admission stroke 进气冲程admission valve 进气阀admittance 导纳admixture 搅合物adsorbent 吸附剂adsorption 吸附advance 提早advanced ignition 提早点火advanced opening 提早进气aecp 磨料电解抛光aerator 通气设备aerial 天线aerial cableway 架空死aerial camera 航空摄像机aerial conveyor 高架式输送机aerial railway 高架铁路aerial ropeway 架空死aerodrome 飞机场aerodynamic 气体动力的aerodynamic bearing 空气动力轴承aerodynamic brake 空气动力制动装置aerodynamic drag 气动阻力aerodynamic heating 空气动力加热aerodynamic lift 空气动力升力aerodynamic moment 空气动力力矩aerodynamic similarity气动力相似aerodynamical 气体动力的aerodynamical action 气体动力酌aerodynamical balance 空气动力天平aerodynamical heating 动力加热aerodynamical resistance 气动阻力aerodynamics 空气动力学aerodyne 重航空器aeroelasticity 气动力弹性aeroengine 航空发动机air bleeder 放气阀aeroenging 飞机发动机air brake 空气制动器aerofoil 机翼air breathing engine 喷气发动机aerofoil profile翼形剖面air buffer 空气缓冲器aerofoil theory机翼理论air car 气垫车aerogenerator 风力发电机air cell engine 旋风式发动机aerometer 气体比重计air chamber 空气室aeronautics 航空学air chamber engine 旋风式发动机aeroplane 飞机air chipper 气錾aeropulse engine 脉动式喷气发动机air chuck 压缩空气式卡盘aerosol 悬浮微粒air circulation 空气循环aerostat 轻航空器air classifier 空气分级器aerostatic bearing 空气静力轴承air cleaner 空气滤清器aerostatics 空气静力学air cleaning 空气净化aerothermoelasticity 气动热弹性air cock 气旋塞aerotrain 翱翔式无轨列车air compressor 空气压缩机aeroturbine 航空涡轮机air conditioner 空气第器affinity 亲合势air conditioning空气第aft engine 尾发动机air consumption空气耗费量after sales service 供给维修服务air container 储气罐afterburner 加力燃烧室air contamination空气污染afterburning 烧完air conveying 气力输送aftercombustion 烧完air cooled 气冷的aftercooler 最后冷却器air cooled condenser 空气冷凝器afterheat 余热air cooled cylinder气冷气缸aftertreatment 后办理air cooled engine气冷式发动机age hardening 时效硬化air cooled turbine气冷式透平ageing 时效air cooled valve气冷阀agglomerating furnace 烧结炉air cooler 空气冷却器agglomerating plant烧结机air cooling 空气冷却agglomeration 烧结air cooling apparatus 空气冷却器aggregate 机组air cooling fin 空气冷却片aggressive gas 腐化性气体air current 气流aggressive medium 腐化介质air curtain 空气幕aging 时效air cushion 气垫aging test 老化试验air cushion ship气垫船agitating truck 混凝土搅拌汽车air cushion shock absorber 空气缓冲器agitation 搅拌air cushion vehicle 对地效应翱翔器agitator 搅拌器air cylinder 空气气缸agricultural aircraft农用飞机air damper 空气缓冲器agricultural airplane农用飞机air damping 空气阻尼agricultural implements 农具air density 空气密度agricultural machine 农业机器air distributor 空气分配器agricultural machines 农业机械air drag 空气阻力agv 无人搬运车air drill 风钻ahead turbine 推动汽轮机air driven vibrator风动振动机aileron 副翼air drying 空气干燥ailerons 副翼air duct 风道air 空气air ejector 空气发射器air accumulator空气蓄压器air elutriator 空气分别器风选器air bearing 空气轴承air engine 空气发动机air bleed valve放气阀air filled tyre 气轮胎air filled tyre pneumatic tyre 气轮胎air filter 空气滤清器 air flow 气流air flue 风道air fuel mixture 空气燃料混杂物air fuel ratio 空气燃料比air gap 缝隙air gas 空气煤气air gauge 气动测微仪air hammer 空气锤air hammer drill 风动凿岩机air hardening 空气淬火air hardening steel 空气硬化钢air heater 空气加热器air heating 热风采暖air heating furnace 热风炉air hoist 气葫芦air hole 通风孔air hose 风管air humidity 空气湿度air infalting 充气air infiltration漏风air inflating 轮胎打气air injection 空气发射air injection diesel engine 空气发射柴油发动机air injection engine 空气发射柴油发动机air inlet 进气口air inlet valve 进气阀air insulation 空气绝缘air intake 进气口air intake valve 进气阀air isolation 空气绝缘air jacket 空气套air jet 空气喷嘴air lift 空气升液泵air liquefier 空气液化器air lubrication 空气润滑air main 空气周路air micrometer 气动测微仪air mobile vehicle 空气怜车air motor 气动发动机air operated machine 风动机air passage 风道air pipe 气管air pollution 空气污染air power hammer 空气锤air preheater 空气预热器air pressure gauge 空气压力计air pressure reducer 空气减压器air pressure test 空气压力试验air proof 不透气的air pump 空气泵air purification空气净化air quenching 空气淬火air rammer 风动夯air receiver 储气罐air refrigerating machine 空气制冷机air register 电器空气第器air reservoir 储气罐air resistance 空气阻力air separation 空气分别air separator 空气分别器风选器air speed indicator 空速指示器空速表示器air spring 空气弹簧air stream 气流air surface condenser 空气冷凝器air suspension 气动悬架装置air tamper 风动夯air thermometer 空气温度计air tight 不透气的air tight joint气密接头air tightness 气密性air transport 气力输送air tube 气管air turbine 空气涡轮机air valve 气阀air vent 通风孔air washer 净气器空气选净器airborne camera 航空摄像机aircraft 飞机aircraft carrier 航空母舰aircraft engine 飞机发动机aircraft gas turbine 航空燃气涡轮机aircraft industry 航空工业aircraft instrument 航空仪表aircraft mechanician 飞机机械师aircraft tractor 飞机牵引车airdrome 飞机场airfoil 机翼airless injection 无气发射airless injection diesel engine 无气发射柴油发动机airliner 班机airplane 飞机airplane carrier 航空母舰airplane engine 飞机发动机airport 航空港airscrew 螺旋桨airship 飞艇airstrip 跑道ajm 磨料发射加工alarm 警报alarm clock 闹钟alarm signal 警告信号alarm system 告警系统alarming apparatus 警报装置albedo 反照率alcohol 醇alcohol meter 乙醇计alcohol thermometer 酒精温度计algebraic equation 代数方程algorithm 算法alidade 照准仪alignment 放心alignment pin 定位销alignment system supply 导系统电源alitizing 表面渗铝alkali 碱alkaline battery 硷性蓄电池alkaline earth metal 碱土族金属alkaline solution 碱性溶液alkaline storage battery 碱蓄电池alkalinity 碱度alkyd resin 醇酸尸all metal construction 全金属结构all purpose 全能的all steel body 全钢车身all weather aircraft 全天候飞机all wheel drive 全轮驱动allen wrench 方孔螺钉头用扳手allidade 游标盘alligator shears 杠杆式剪床allotrope 同素异形体allotropic transformation 同素异形变化allotropism 同素异形 allotropy 同素异形allowable 允许的allowable bearing pressure 允许支承压力allowable clearance 同意缝隙 allowable error 允许偏差allowable load 允许负荷 allowable pressure 允许压力 allowablestress 允许应力 allowabletemperature 允许温度 allowancefor machining 加工余量 alloy 合金alloy cast iron 合金铸铁alloy for cutting tools 切悉具合金alloy pig iron 合金生铁alloy steel 合金钢alloy tool steel 合金工具钢alloying component 合金成分alloying constituent 合金成分alloying element 合金元素alnico 阿尔尼科合金alphameric code 字母数字码alternate load 交替负载alternate stress 交变应力 alternatingcurrent 交流交变电流 alternating currentarc welder 交羚弧焊机 alternating currentbridge 交羚桥alternating current commutator motor 交聋劣式电动机alternating current generator 交立电机alternating current measuring bridge 交羚桥alternating current motor 交羚动机alternating current servomotor 交僚服马达altimeter 高度计altitude 高度altitude engine 高空发动机altitude indicator 高度指示器alumina 铝氧土aluminium 铝aluminizing 表面渗铝aluminum alloy 铝合金aluminum brass 铝黄铜合金aluminum bronze 铝青铜aluminum casting 铝铸件aluminum oxide 铝氧土aluminum paint 铝涂料aluminum piston 铝质活塞aluminum rivet 铝铆钉alundum 氧化铝amalgam 汞齐amber 琥珀ambient 四周的ambient air 四周的空气ambient conditions 环境条件ambient medium 四周介质ambient noise 环境噪声ambient pressure 四周压力ambient temperature 四周温度ambient vibration 四周振动ambulance car 救护车amendment 修正amm 阳极机械加工ammeter 安培计ammonal 阿芒拿ammonia 氨ammonia absorption refrigerator 氨汲取冷冻机ammonia compression refrigerator 氨气压缩冷冻机ammonia compressor 氨气压缩机ammonia condenser 氨冷凝器ammonia refrigerator 氨冷冻机ammonia water 氨水ammonium 铵ammphibious car 水陆两用汽车amorphous alloy 非晶质合金amorphous carbon 无定形碳amorphous state 无定形状态amortization 折旧amount of heat 热量amount of unbalance 不平衡量amperage 安培数ampere 安培ampere turn 安匝amperemeter 安培计amphibian car 水陆两用汽车amphibian plane 水陆飞机amphibian robot 水陆两用机扑amphibious aircraft 水陆两用飞机amphibious automobile 水陆两用汽车amphibious car 水陆两用汽车amphibious vehicle 水陆两用汽车amplification 放大amplifier 放大器扩大器amplitude 振幅amplitude frequency response 振幅频率特征amplitude limiter 限幅器amplitude modulation 振幅灯analog computer 模似计算机analog control 模拟控制analog digital computer 模拟数字计算机analog servomechanism 模拟伺服 analogsignal 模拟信号analog to digital converter 模拟数字变换器 analogue signal for robot control 控制机扑的模拟信号analogy 近似analysis 解析analysis of covariance 协方差解析analysis of variance 方差解析analytical balance 解析天平analytical chemistry 解析化学analytical mechanics 解析力学analyzer 解析器anchor 锚anchor bolt 地脚螺栓anchor chain 锚链anchor plate 锚板anchor windlass 拔锚绞盘and circuit 与电路anemograph 风力记录仪anemometer 风速计anemoscope 风向仪anergy ??aneroid altimeter 无液测高计aneroid barometer 空盒气压表aneroid calorimeter 空盒量热计angle 角angle block 角胸怀具angle bracket 角撑架angle cock 角旋塞angle dozer 斜角推土机angle drive 角传动angle error 角偏差angle gauge 量角规angle iron 角钢angle joint 角接angle of advance 超前角angle of attack 迎角angle of bank 倾斜角angle of bite 咬入角angle of climb 爬升角angle of contact 接触角angle of countersinking 划孔角angle of crossing 交织角angle of delay 滞后角angle of deviation 倾向角angle of elevation 仰角angle of emergence 射出角angle of ignition advance 点火提早角angle of incidence 入射角 angle ofinclination 倾角angle of lag 滞后角angle of lap 接触角angle of lead 升角angle of nip 咬入角angle of pitch 俯仰角angle of polarization 偏光角angle of reflection 反射角angle of refraction 折射角angle of repose 休止角angle of rest 休止角angle of screw thread 螺纹截形角angle of stall 失速角angle of thread 螺面角angle of torsion 扭转角angle of twist 扭转角angle of yaw 偏航角angle shears 剪角铁机angle transmission 角传动angle type axial piston pump 弯体式轴向活塞泵angle valve 角阀angstrom 埃angular acceleration 角加快度angular ball bearing 径向止推滚珠轴承angular belt drive 角皮带传动angular contact ball bearing 径向止推滚珠轴承angular cutter 角铣刀angular deviation 角偏差angular displacement 角位移angular frequency 角频率angular momentum 角动量angular motion 角运动angular resolution 角度分辨率angular velocity 角速度aniline 苯胺animal charcoal 骨炭animal oil 动物油anion 阴离子anisotropic material 蛤异性物质anisotropy 蛤异性annealing 退火annealing box 退火箱annealing furnace 退火炉annealing temperature 退火温度annual consumption 年用量annular 环形的annular combustion chamber 环形燃烧室annular float 环状浮子annular flow 环形流annular furnace 环形炉annular groove 环形槽annular magnet 环形磁铁annular nozzle 环形喷嘴annular space 环形缝隙annular spring 弹簧环annular valve 环状阀annulus 环状空间anode 正极anode film 阳极被覆膜anode mechanical machining 阳极机械加工anode sputtering 阳极溅射anodic dissolution 阳极溶解anodic machining 阳极机械加工anodic oxidation 阳极溶解anodic protection 阳极保护anodic removing 电解加工anodic solution 阳极溶解antechamber 预燃室antenna 天线anthracite 无烟煤anti icer 防冰装置anticathode 对阴极anticlockwise rotation 反时针方向旋转anticollision system 防撞系统anticorrosion film 耐蚀薄膜anticorrosive agent 防腐化剂anticorrosive alloy 耐蚀合金anticorrosive composition 防腐化剂anticorrosive paint 防蚀涂料 antidazzle light 避眩灯 antidazzle visor 防眩罩antidetonant 防爆剂antifoamer 防泡剂antifreeze 防冻剂antifreezing agent 防冻剂antifriction alloy抗摩合金antifriction bearing转动轴承antifriction cast iron抗摩铸铁antifriction guide转动导轨antifriction material耐摩资料antifriction metal抗摩合金antiglare light 避眩灯antiknock 抗爆的antiknock agent 防爆剂antiknock fuel 抗爆震燃料antiknock gasoline 抗爆汽油antiknock quality抗爆性antimonial lead 锑铅antimony 锑antinode 波腹antioxidant 抗氧化剂antiresonance 反共振antirusting paint 防蚀涂料antiscale composition 防垢剂antiseptic 防腐剂antiskid chain 防滑链antiskid tire 防滑轮胎antiskid tyre 防滑轮胎antiwear additive 抗磨增添剂anvil 测砧anvil block 砧座anvil face 砧面aperiodic motion 非周期运动aperture 口径aperture ratio 口径比aplanat 齐酶镜aplanatic 消球差的aplanatic lens 齐酶镜apochromat 复消色差透镜apochromatic lens 复消色差透镜apothem 内切圆半径apparatus 装置apparent density 表观密度apparent expansion 视在膨胀apparent force 表观力apparent moisture 表面水分apparent power 表观功率apparent specific gravity 表面比重appearance 外形application 应用application point 酌点application program 应用程序applied elasticity theory 应用弹性学applied mechanics 应用力学applied thermodynamics 应用热力学approximate analysis 近似解析approximate calculation 近似计算approximate model 近似模型approximate value 近似值approximation 近似apron 挡板apron conveyor 板式输送机aqua ammonia 氨水aqueous solution 水溶液arbor 心轴arbormandrel 心轴arc 电弧arc cutting 电弧切割arc discharge 电弧arc furnace 电弧炉arc lamp 弧光灯arc voltage 电弧电压arc welder 电焊机arc welding 电弧焊接arc welding machine 电焊机arc welding robot 电弧焊机扑arch 拱arch dam 拱坝arched beam 拱梁arched girder 拱梁archimedes' principle 阿基米德原理archimedes' spiral 阿基米德螺线archimedes' worm 阿基米德蜗杆architecture 建筑术architecture of robot computer 机扑电脑结构area 面积area of bearing 支承面area of contact 接触面积areal velocity 面积速度areometer 比量计argon arc welding 氩弧焊argon laser 氩激光器arithmetic mean 算术均匀arithmetic mean value 算术均匀值arithmetic progression 算术级数arithmetic robot processor 机扑运算办理装置arithmetic unit 运算装置 arm 臂arm of wheel 轮辐armature 电枢armature core 电枢铁芯armature winding 电枢绕组armature winding machine 电枢绕线机armco iron 阿姆克铁 armor plate 装船面armor plate mill 装甲钢板轧机armored cable 装甲缆armored car 装甲车armored glass 络网玻璃armored hose 钢丝包皮软管armored personnel carrier 军用载人装甲车armored vehicle 装甲车 armour piercingshell 穿甲弹armoured hose 钢丝包皮软管aromatic base crude oil 芳香族石油arrangement 摆列arrangement plan 部署图arrow engine w形发动机arrowhead 箭头art casting 艺术铸件artesian well 钻井articulated 铰链的articulated arm 关节杆articulated connecting rod 副连杆articulated coupling 活节联接器articulated mechanism 铰接机构articulated pipe 关节管articulated robot 多关节型机扑articulated trolleybus 铰接式无轨电车articulated vehicle 铰接式汽车articulation 关节artificial 人工的artificial abrasive 人造磨料artificial aging 人工时效artificial brain人工脑artificial diamond人造金刚石artificial draft人工通风artificial drying人工干燥artificial fiber人造纤维artificial fibre automobile人造纤维汽车artificial fibre plane人造纤维飞机artificial fuel人造燃料artificial graphite人造石墨artificial horizon人工水平仪artificial illumination人工照明artificial intelligence人工智能artificial intelligence automobile人工智能汽车artificial leather人造革artificial lighting人工照明artificial liquid fuel人造液体燃料artificial petroleum人造石油artificial resin 合成尸artificial satellite人造卫星artificial ventilation人工换气artificial vision人工视觉as cast condition 铸态asbestos 石棉asbestos brake band 石棉制动摩擦带asbestos cardboard 石棉纸板asbestos cloth 石棉布asbestos gasket石棉垫圈asbestos plate 石棉板asbestos wool 石棉绒ascending stroke 上涨冲程ash 灰ash composition 灰分构成ash content 灰分ash ejector 放灰器排灰器ash free fuel 无灰分燃料ash hoist 起灰机ash pit 灰槽ash removal 除灰aspect ratio 展弦比asphalt 沥青asphalt base crude oil 沥青基原油asphalt paper 沥青纸 aspiratingstroke 吸气冲程 aspirationhygrometer 通风湿度计aspirator 吸引器assay 试金assay balance 试金天平assay furnace 试金炉assembler 装置工assembler programming system. aps 汇编程序系统assemblererector 装置工assembling 安装assembling machine 安装机 ;装置机械assembling robot 装置机扑assembling shop 装置车间 assemblingtool 装置工具 assembly 安装assembly automation 装置自动化assembly conveyor 装置输送带assembly drawing 装置图assembly fixture 装置夹具assembly industrial robot 装置用工业机扑assembly line 装置线assembly plant 装置厂assembly process 装置过程assembly robot 装置机扑assembly shop 装置车间assembly stand 装置架assembly station 装置站assembly technology 装置工艺assembly unit 装置单位associative read only memories. aroms 相联只读储存器astatic governor 无定向蒂器astern turbine 倒车轮机astronautics 宇宙航行学astronomical telescope 天体望远镜asymmetry 不对称 asymptote 渐近线asymptotic stability渐近稳固度asynchronous communication adapter. aca 异步通讯适配器asynchronous generator 异步发电机asynchronous machine 异步电机asynchronous motor 感觉电动机asynchronous robot control 机扑异步控制atc 自动换刀装置athermanous 不透热的atmometer 汽化计atmosphere 大气atmospheric braking 大气制动atmospheric condenser 大气式冷凝器atmospheric cooler 大气式冷却器atmospheric corrosion 大气腐化atmospheric moisture 大气湿度atmospheric pollution 空气污染atmospheric pressure 大气压力atom 原子atomic battery 原子能电池atomic clock 原子钟atomic energy 核能atomic fuel 核燃料atomic heat 原子热atomic hydrogen welding 原子氢焊接atomic nucleus 原子核atomic number 原子序数atomic power 原子动力atomic powered aircraft 原子飞机atomic powered ship 核船 atomicpropulsion 核动力推动 atomicreactor 核反应堆 atomicsubmarine 核潜艇atomic weight 原子量atomization 雾化atomizer 喷雾器atr 自动带读出器attachment 隶属装置attemperator 减温器过热降低器attendance instruction 保护规程attenuation constant 衰减常数attenuator 衰减器attitude control 姿态控制attraction 引力attractive force 引力attrition 磨耗attrition test 磨损试验audible sound 可听音audio frequency 声频auger 辗转式钻岩机auger drill 辗转式钻岩机austenite 奥氏体austenitic steel 奥氏体钢auto hoist 升车机auto levelizer 到装置auto lift 车辆提高机auto repair shop 汽车维修车间auto tire 汽车轮胎auto tyre 汽车外轮胎autoclave 高压釜autocollimator 自动准直仪autofrettage 自应力加工autogenous cutting 气割autogenous welding 气焊autogyro 旋翼飞机autoignition 自生气autoloader 自动装载机automated assembly 自动装置automated inspection 自动检验automated production 自动化生产automated warehouse 自动库房automatic 自动的automatic arc welder 自动弧焊机 automaticarc welding machine 自动弧焊机 automatic assembly machine 自动装置机 automaticblock 自动闭塞装置 automatic boiler control自动锅炉控制 automatic brake 自动制动器automatic calling equipment. ace 自动呼叫装置automatic charge 自动装料automatic checking 自动检验automatic checking machine 自动检验机automatic circuit breaker 自动断路器自动开关automatic clutch 自动离合器automatic control 自动控制 automatic control system 自动第系统 automatic control theory 自动控制理论 automatic controller 自动第器automatic coupler 自动联系器自动车钩automatic coupling 自动联系器自动车钩automatic current recording meter 自动记录电疗automatic cycle 自动循环 automatic defrosting自动除霜automatic digital computer. adc 自动数字计算机automatic dischargingapparatus 自动卸货装置automatic drilling machine 自动钻床 automaticfeed 自动进给automatic gear milling machine 自动齿轮铣床automatic gear shaping machine 自动插齿机automatic gearbox 自动变速器automatic gripper system 自动抓手装置automatic guided vehicle 无人搬运车automatic head changer 自动更换轴箱装置 automatic herringbone gear planer 自动人字齿轮刨床automatic hobbing machine 自动滚齿机automatic inspection machine 自动检验器automatic lathe 自动车床automatic level control 自动水平控制automatic line 自动化生产线 automaticloom 自动织布机 automatic lubrication 自动润滑 automatic lubricator 自动润滑器automatic machine 自动机床 automaticmilling machine 自动铣床 automatic model recognition 模型自动鉴别 automaticoperation 自动操作 automatic orientation自动定向automatic pallet changer 随行夹具自动更换装置automatic picture transmission. apt 图象自动传输automatic pilot 自动导航装置automatic positioning device 自动定位装置automatic press 自动压力机automatic program controlled robot 程序控制式自动机扑automatic programming 自动编程序automatic recorder 自动记录器自记器automatic regulating system 自动第系统automatic regulator 自动第器自动蝶器automatic release 自动开释 automaticresetting 自动复位 automatic robot 自动机扑automatic screw cutting lathe 自动螺丝车床automatic screw machine 自动螺丝车床automatic sorting 自动分类 automatic spotwelding 自动点焊automatic steering 自动转向automatic stop 自停automatic switch 自动开关automatic tape reader 自动带读出器automatic temperature control 自动温度控制automatic temperature controller 自动温度控制器automatic tool changer 自动换刀装置automatic tool changer. atc 工具自动互换装置automatic train control 自动列车控制automatic train stop 自动泊车装置automatic transmission 自动变速器automatic valve 自动阀automatic warehouse 自动库房automatic weigher 自动秤automatic welder 自动焊机automatic welding 自动焊接automatic welding machine 自动焊机automatic wire feed 自动穿丝automatic work changer 自动换工件装置automatic workpiece change 自动工件互换automatic zero adjustment 自动零位蝶automatically operated robot 自动操 ??扑automation 自动化automicrometer 自动千分尺automobile 汽车automobile crane 汽车起重机automobile engine 汽车发动机automobile oil 汽车润滑油automobile plant 汽车工厂automobile tire 汽车轮胎 automobiletrain 汽车列车 automobile tyre 汽车外轮胎 automotive body 汽车车身automotive body press 汽车车身压床automotive chassis 底盘 automotiveengine 汽车发动机 automotiveengineering 汽车工程 automotivefuel 汽车燃料 automotive industry 汽车工业 automotive suspension 汽车悬架 automotive vehicles 车辆autonomous system 自激系统autopilot 自动导航装置autostabilizer 自动稳固装置autosyn 自动同步机autotransformer 自耦变压器auxiliary air 增补空气auxiliary connecting rod 辅助连杆auxiliary device 辅助装置 auxiliarydrive 辅助驱动 auxiliary engine 辅助发动机 auxiliary equipment 辅助设备 auxiliary fuel tank 备用油箱auxiliary robot 辅助机扑 auxiliaryspring 副弹簧 auxiliary time 辅助时间 auxiliary transmission 副变速器 auxiliary turbine 辅助透平auxiliary valve 辅助阀auxiliary ventilator辅助通风器availability time可用时间available energy 有效能available head 有效落差average 均匀average error 均匀偏差average ignition delay time 均匀哗廷时average life 均匀寿命average load 均匀荷重average pressure 均匀压力average relative discharge duration 均匀相对放电时间average speed均匀速度average tempetature 均匀温度average value 均匀值average velocity 均匀速度aviation 航空aviation fuel 航空燃料aviation gas turbine 航空燃气轮机发动机aviation gasoline 航空汽油aviation industry 航空工业aviation oil 航空用机油avionics 航空电子学avogadro's number 阿佛伽德罗数avometer 安伏欧计awc 自动换工件装置axes of coordinates 坐标轴axial 轴向的axial admission 轴导游入axial blower 轴聊风机axial clearance 轴向缝隙axial compressor 轴两压气机axial direction 轴向axial fan 轴两通风机axial flow 轴流axial flow pump轴撩axial flow reaction turbine 轴链动式透平axial flow turbine 轴两透平 axial force 轴向力axial load 轴向负载axial module 轴向模数axial moment of inertia 轴惯性矩axial piston motor 轴向活塞马达axial piston pump 轴向活塞泵axial pitch 轴向节距 axial plane轴面axial play 轴向游axial radial flow pump混撩axial runout 轴向摇动axial section 轴向载面axial stress 轴向应力axial symmetry 轴对称axial thrust 轴向推力axial turbocharger 轴两透平增压器axiom 公义axis 轴axis of abscissas 横坐标轴axis of ordinates 纵坐标轴axis of projection 投影轴axis of rotation 辗转轴axis of symmetry 对称轴axisymmetric body 轴对称物体axisymmetric flow轴对称流axle 车轴axle base 轴距axle bearing 轴轴承axle box 轴箱。