机械加工检验记录表教学提纲

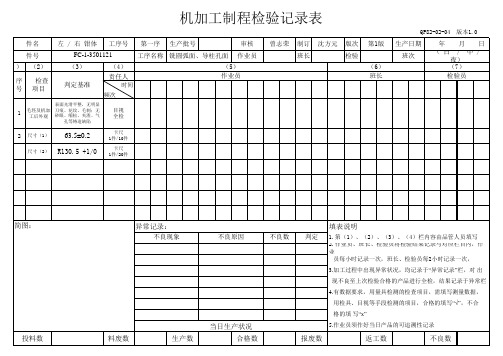

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

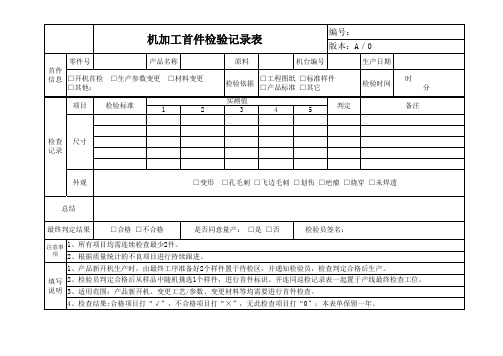

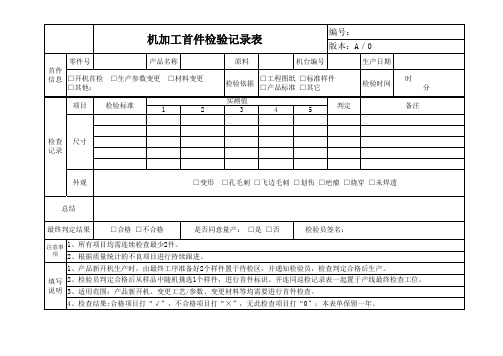

机加工首件检验记录表

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

1

2

原料

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □产品标准 □其它

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

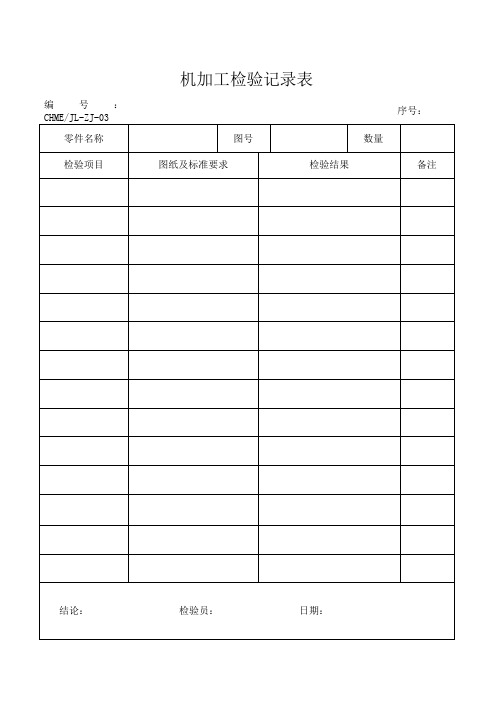

机械加工检验记录表

(5)参与制定现场应急处置方案。

(6)应指派本部门人员参与事故现场应急处置工作。

3.3应急工作小组及其职责

在企业应急指挥部之下组织应急救援小组、紧急疏散小组、警戒治安小组、物资保障小组、医疗救护小组和善后处置小组等6个应急工作小组,由保卫科、动力科、生产车间、技术科、供应科、后勤科、检验科、医务所、工会、劳动人事科、财务科等部门人员参加:

专项应急预案三个:

(1)《机械加工设备事故专项应急预案》;

(2)《起重设备事故专项应急预案》;

(3)《火灾专项事故应专项急预案》。

现场处置方案十一个:

(1)《热加工车间事故现场处置方案》;

(2)《氧气罐泄露、爆炸事故现场处置方案》;

(3)《厂房设施倒塌事故现场处置方案》;

(4)《电气设备漏电及触电事故现场处置方案》;

2.3.3电气事故

机械加工企业常常发生电工人员或操作工因操作不当可能发生触电、电弧灼伤、电气短路、电气线路起火等事故;电器设备及线路老化失修造成的电器设备绝缘破坏、漏电、电气短路、电气线路起火、等事故;配电室变配电设备由于操作不当或遭雷电袭击造成的设备损坏等事故。

2.3.4氧气瓶爆炸或氧气泄露事故

机械加工企业在进行焊接作业时常常要使用氧气或乙炔气等,而氧气瓶、乙炔气瓶因存储、运输、使用不当造成的氧气泄漏或爆炸事故。电焊工作业时使用电焊机、氧气罐、乙炔气罐及焊枪等设备,因操作不当,可能发生的烫伤、氧气罐、乙炔气罐爆炸或泄露事故。

2.3.5火灾事故

机械加工企业生产加工车间或办公场所使用的取暖设备(火炉或电炉)失火,或热加工车间(铸造、锻造、热处理)及电炉等设备因由有高温使用不当发生火事故等。

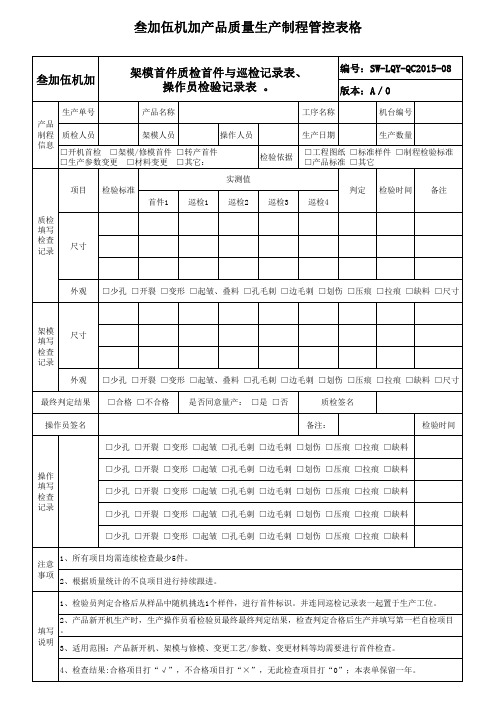

机加工产品制程检验记录表

1、所有项目均需连续检查最少5件。 注意 事项

2、根据质量统计的不良项目进行持续跟进。

1、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于生产工位。

2、产品新开机生产时,生产操作员看检验员最终最终判定结果,检查判定合格后生产并填写第一栏自检项目 填写 。 说明

3、适用范围:产品新开机、架模与修模、变更工艺/参数、变更材料等均需要进行首件检查。

□少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

□少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

尺寸 外观

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

最终判定结果 □合格 □不合格 是否同意量产: □是 □否

质检签名

□变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

操作 填写 尺检寸查 记录

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

生产日期

生产数量

□工程图纸 □标准样件 □制程检验标准 □产品标准 □其它

项目 检验标准 首件1

实测值 巡检1 巡检2 巡检3

巡检4

判定 检验时间 备注

质检 填写 检查 记录

尺寸

外观 □少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

架模 填写 检查 记录

机械加工检验记录表常用

机械加工检验记录表(可以直接使用,可编辑优质资料,欢迎下载)编号:CHME/JL-ZJ-03岗位安全职责总经理1.工作内容及要求1.1总经理对本公司生产指挥和经营管理工作统一领导,全面负责。

1.2负责贯彻执行国家有关质量的法律、法规及方针政策,制定、发布质量方针并组织实施。

1.3批准并建立和完善与质量体系相适应的组织机构,明确职责、权限及相互关系,负责管理评审和内部质量审核及签署报告。

1.4决定重大质量决策,对公司的工作质量、产品质量和服务质量负全责。

1.5充分调动公司各方面的积极因素,发挥副经理及各职能部门的作用,确保公司质量方针目标的实现。

1.6负责职工的思想、文化、业务教育,组织职工进行技术创新,支持合理化建议活动。

2.责任与权限2.1总经理有企业经营管理工作的决策权和生产指挥权。

2.2总经理负责主持经理办公会议,研究解决生产经营和行政管理中的决策问题,对经营管理中的重大问题,意见不一致时,经理有权作出决定。

3.检查与考核3.1总经理的工作由董事会负责检查和考核。

3.2总经理应严以律己,自觉接受董事会的监督、检查。

管理者代表1.作内容及要求1.1管理者代表在公司总经理领导下工作。

1.2负责公司质量管理和质量保证等工作的组织和协调。

1.3负责建立、实施并保持质量体系的正常运行。

1.4负责组织内部质量体系审核,并将年度审核结果报告给总经理。

1.5协助总经理做好管理评审工作。

1.6负责质量体系文件的修改工作。

1.7负责对员工进行质量意识教育。

1.8按时完成领导交办的各项工作、任务。

2.责任与权限2.1对总经理负责,执行总经理决定,有权对总经理的工作提出建议。

2.2对保证公司质量体系有效运行负责,有权下达质量管理工作指令,并监督实施。

3.检查与考核3.1由总经理负责检查与考核。

3.2按对公司质量管理和质量保证工作的贡献和失误,由总经理视其情况,给予奖罚。

销售主管1.工作内容及要求1.1销售经理在总经理直接领导下,负责销售部的各项工作。

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

1

2

原料

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □产品标准 □其它

实测值

3

4

5

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

xxqp07qr15产品名称产品图号原料机台编号生产日期开机首检生产参数变更材料变更其他检验依据工程图纸标准样件产品标准其它检验时间项目检验说明标准值实测值判定备注尺寸孔径55深13605螺纹5m6x106h角度角度角度位置尺寸粗糙度螺纹位置度螺纹位置度螺纹位置度螺纹位置度螺纹位置度螺纹位置度槽尺寸位置尺寸检查记外观变形孔毛刺飞边毛刺划伤断裂发霉气孔缩孔污物黑斑总结最终判定结果合格不合格是否同意量产

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。