刮板输送机中部槽冲击磨损的实验研究

综采中部槽耐磨修复技术的研究

综采中部槽耐磨修复技术的研究摘要:在煤矿开采过程中,刮板输送机和转运机是必不可少的综采设备。

然而,煤矿的工作条件很差,会受到挤压、冲击、拉伸、摩擦等各种力的影响。

中间槽是主要承重构件,常使各种力超载,造成过早的磨损,影响煤矿的综采效率。

中间沟是综采设备中最易磨损和报废的部件之一。

传统中间坡口修复焊接工艺由于热影响范围大,会影响基体材料的力学性能和微观组织,修复质量不稳定,效率低。

近年来,激光熔覆技术虽然具有修复效率高、质量稳定等优点,但由于设备成本高,其广泛应用受到限制。

关键词:中部槽;数控等离子技术;耐磨;修复通过对煤矿用刮板输送机及转载机槽体类的构成、材料、失效的原因进行分析,从工艺、修复质量、成本等方面对比了中部槽补焊修复、激光熔覆修复、等离子熔覆修复。

1 耐磨处理由于链条、刮板及煤流的作用,中部槽磨损很快,主要表现在中板及槽帮的磨损,以及采煤机沿中部槽移动所造成的槽帮上部的磨损。

采煤机前进而向煤壁方向移动产生的水平方向弯曲,以及底板不平产生的上下弯曲,均加重了槽帮和中板边缘处的磨损。

从摩擦学系统的角度,将中部槽的磨损失效过程看做摩擦能量的相互转化过程。

工作过程中,刮板、链与中部槽产生摩擦,能量损失分为表层和亚表层变形能量、内能的变化形成的热量和表面能的增加,各部分所占比重与井下工况条件和磨损类型 (磨料磨损、黏着磨损和腐蚀磨损) 有关。

刮板在中板的链道位置,特别是两节槽的结合处磨损最快,是中部槽报废的主要原因。

目前,提高中部槽耐磨性的相应措施有以下几种。

(1) 采用高强度耐磨钢。

研究表明,高锰钢的强度和耐磨性等综合性能较好。

(2) 在链道处按一定花样堆焊耐磨和耐蚀合金,使刮板和链条在焊缝上滑动,脱离与中板母体的直接接触。

(3) 在链道处采用深层渗硼处理,不但提高了表面强度和硬度,而且具有良好的红硬性和较好的耐蚀性能。

(4) 应用新型材料。

对轻型刮板输送机,采用MC 尼龙中部槽;重型刮板输送机,采用钢塑复合的方法,用超高分子量聚乙烯作为衬里,提高大型机的耐磨性,延长使用寿命,同时降低摩擦系数。

刮板输送机中部槽关键部件磨损形貌及影响因素分析

刮板输送机中部槽关键部件磨损形貌及影响因素分析史志远【摘要】To the large amount troubles that caused by middle chute wear in scraper conveyor, and some coherent company of scraper conveyor was invested, which included typical coal mine, manufacturing enterprise, filed service and detection center and so on. Based on modern tribology, interaction principle and fatigue damage theory, with structural composition of middle chute and serv-ice condition, then the material of wear chute samples were studied. And the basic wear appearance of middle chute was put forward, and the important influence factors that caused middle chute wear appearance were analyzed form different service condition.%针对刮板输送机中部槽磨损严重造成故障多发的情况,调研了典型煤矿用户、生产企业、维修现场及检测检验中心等刮板输送机相关单位,根据现代摩擦学理论、交互作用原理及疲劳损伤理论,结合中部槽结构组成及使用工况,对调研获得的磨损样槽资料进行了研究,总结出了中部槽的基本磨损形貌,并从不同类型的工况环境中分析出了形成中部槽磨损状态的重要影响因素。

二种刮板输送机中部槽中板、底板耐磨处理的方法

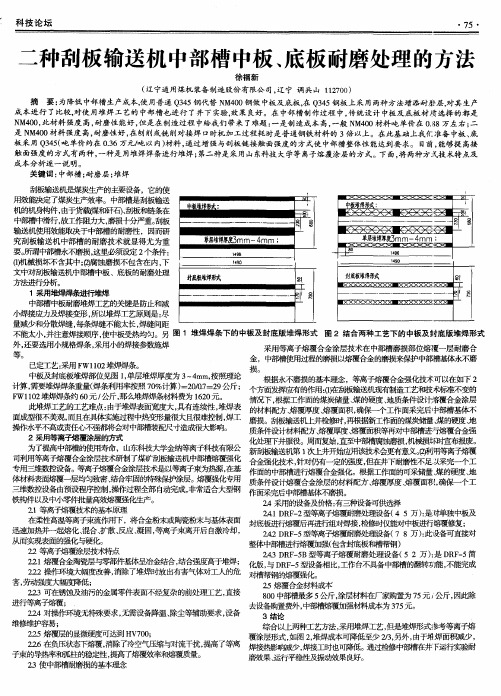

中 板 堆 焊形 式:

■} ∈ _ X X- >  ̄- X - X- R 6- X - - X- X- )

i

墨l

量 l 容

■K

__ ( x . x X x ×

■l ∈

■I x X x

e∈ *■

x : K x m

单层 堆焊 厚 度j mm一4 mm :

_ _ J

刮板输送机是煤炭生产的主要没备,它的使 用效能决定了煤炭生产效率。中部槽是刮条在 中音 瞄 中滑行 , 故工作阻力大 , 磨损 十分严重。 版 输- 送机使 用效能取决于中音 的耐磨性,因而研 究刮板输送机 中部槽 的耐磨技术就显得尤 为重 要。 所谓中部槽 馨 损, 这里 强 定 2 个条件 :

科 技 论 坛

・ 7 5・

种刮板 输送机 中部槽 中板 、 底板 耐磨处理 的方法

徐 福 新

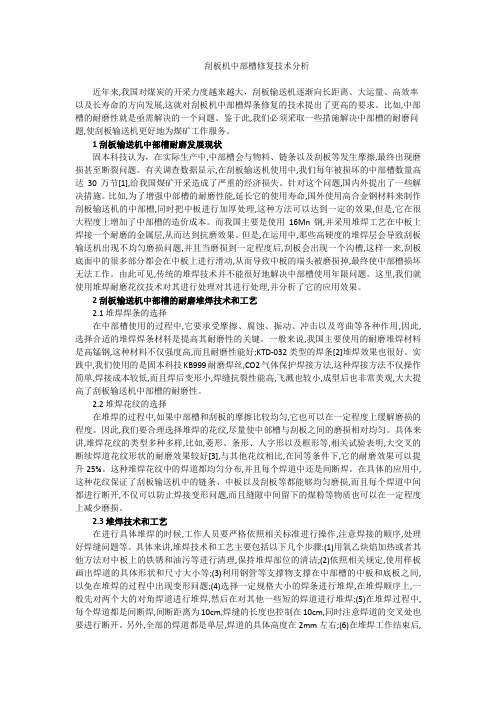

( 辽 宁通用煤机 装备 制造 股份有 限公 司, 辽 宁 调兵山 1 1 2 7 0 0 ) 摘 要: 为降低 中部槽生产成本, 使 用普通 Q 3 4 5钢代替 N M4 0 0钢做 中板及底板, 在Q 3 4 5钢板 上采用两种方法增添耐 层, 对其 生产 成本 进行 了比较 , 对使 用堆焊工 艺的中部槽 也进行 了井下 实验, 效果 良好。在 中部槽 制作 过程 中, 传统设计 中板及底板 材质选择 的都是 N M4 0 0 , 此材料 强度 高, 耐磨性 能好 , 但是在 制造过程 中给我们带来 了难题 : 一是 制造 成本 高 , 一般 N M4 0 0材料吨单价在 O . l : j 8万左右 ; 二 是N M4 0 0材料强度 高, 耐磨性好 , 在刨削或铣 削对接 焊 口时机加 工过程耗 时是普通钢铁材料 的 3倍 以上 。在此基础上我们 : 准备 中板 、 底 板采 用 Q 3 4 5 ( 吨单价约在 0 . 3 6万元/ 吨以 内) 材料 , 通过 增强与刮板链 接触面 强度的方式使 中部槽整体性能达到要求 。 目前 , 能够提 高接 触 面强度 的方式有 两种 , 一种是 用堆 焊焊条进行堆焊 ; g: - 种是采 用山东科技大学等 离子熔覆涂层的方式。下面, 将两种方 式技术特点及 成本分析逐一说明。 关键 词 : 中部槽 ; 耐磨层 ; 堆焊

刮板机中部槽修复技术探讨

刮板机中部槽修复技术分析近年来,我国对煤炭的开采力度越来越大,刮板输送机逐渐向长距离、大运量、高效率以及长寿命的方向发展,这就对刮板机中部槽焊条修复的技术提出了更高的要求。

比如,中部槽的耐磨性就是亟需解决的一个问题。

鉴于此,我们必须采取一些措施解决中部槽的耐磨问题,使刮板输送机更好地为煤矿工作服务。

1 刮板输送机中部槽耐磨发展现状固本科技认为,在实际生产中,中部槽会与物料、链条以及刮板等发生摩擦,最终出现磨损甚至断裂问题。

有关调查数据显示,在刮板输送机使用中,我们每年被损坏的中部槽数量高达30万节[1],给我国煤矿开采造成了严重的经济损失。

针对这个问题,国内外提出了一些解决措施。

比如,为了增强中部槽的耐磨性能,延长它的使用寿命,国外使用高合金钢材料来制作刮板输送机的中部槽,同时把中板进行加厚处理,这种方法可以达到一定的效果,但是,它在很大程度上增加了中部槽的造价成本。

而我国主要是使用16Mn钢,并采用堆焊工艺在中板上焊接一个耐磨的金属层,从而达到抗磨效果。

但是,在运用中,那些高硬度的堆焊层会导致刮板输送机出现不均匀磨损问题,并且当磨损到一定程度后,刮板会出现一个沟槽,这样一来,刮板底面中的很多部分都会在中板上进行滑动,从而导致中板的端头被磨损掉,最终使中部槽损坏无法工作。

由此可见,传统的堆焊技术并不能很好地解决中部槽使用年限问题。

这里,我们就使用堆焊耐磨花纹技术对其进行处理对其进行处理,并分析了它的应用效果。

2 刮板输送机中部槽的耐磨堆焊技术和工艺2.1 堆焊焊条的选择在中部槽使用的过程中,它要承受摩擦、腐蚀、振动、冲击以及弯曲等各种作用,因此,选择合适的堆焊焊条材料是提高其耐磨性的关键。

一般来说,我国主要使用的耐磨堆焊材料是高锰钢,这种材料不仅强度高,而且耐磨性能好;KTD-032类型的焊条[2]堆焊效果也很好。

实践中,我们使用的是固本科技KB999耐磨焊丝,CO2气体保护焊接方法,这种焊接方法不仅操作简单,焊接成本较低,而且焊后变形小,焊缝抗裂性能高,飞溅也较小,成型后也非常美观,大大提高了刮板输送机中部槽的耐磨性。

刮板输送机中部槽的研究分析

刮板输送机中部槽的研究分析刮板输送机中部槽的研究分析刮板输送机是长壁工作面的主要输送设备,为满足高产高效集约化矿井的生产需求,自20 世纪80 年代以来,国内外刮板输送机不断向大运量、长运距、大功率、长寿命与高可靠性方向发展。

相应地,对高性能刮板输送机元部件的研发提出了更高的要求。

另外,中小煤矿更多的中小型刮板输送机也存在技术升级和改造问题。

刮板输送机的中部槽是物料的承载部分,运行过程中承受煤、刮板和链条的剧烈摩擦,是使用量和消耗量最大的部件。

中部槽的质量占刮板输送机总质量的70% 以上,刮板输送机的失效,也多由中部槽的过度磨损或断裂引起,所以,中部槽的使用寿命是衡量整机寿命的重要指标。

中部槽除运煤外,还要承受采煤机的运行负荷,推、拉液压支架的侧向力和纵向力,大块煤、岩石卡死在槽中时的挤压、冲击力等。

以上恶劣工况,造成中部槽的损坏形式除磨损外,还有槽体的变形和连接件的损坏。

因此,中部槽应具有足够的强度、刚度和耐磨性。

为了提高中部槽的使用寿命,满足刮板输送机的使用要求,在一个工作面工作过程中无大修,国内外主要生产商对中部槽的结构型式、材料选用、加工工艺和耐磨处理等方面进行了大量的研究。

下面北京固本科技有限公司将从上述几方面对国内外刮板输送机中部槽的研究现状进行分析,并对下一步发展趋势作展望,为大型刮板输送机的研发和现有机型的改造升级提供参考。

1 研究现状1.1 结构型式中部槽由槽帮和中板焊接而成。

为减小刮板链返程的阻力,或在底板松软条件下使用时防止槽体下陷,在槽帮下加焊底板构成封底槽。

中部槽的形式已标准化,目前有单链、双边链和中双链3 种形式。

中部槽的长度根据支架宽度而定,1.5 m 和1.75 m 的居多,目前DBT 已有2 m 长中部槽应用;宽度根据产量和链速共同确定,最宽已达1.4m。

槽帮钢有 D 形、E 形和M 形 3 种[2]。

E 形与M形相比,不仅因中板宽度减小而增大了刚度,还增强了中板与槽帮钢的焊缝强度,便于焊接,链子不磨焊缝。

刮板输送机中部槽疲劳与磨损分析

力*中部槽的中板和槽帮均受到不同程度的应力和应 变$在长期的 实际 工 况 下 最 终 会 导 致 变 形* 中 部 槽 的 推移耳处 应 力 应 变 不 大$ 证 明 推 移 耳 可 以 承 受 <<’ 1#的 移 架 力 $不 会 发 生 断 裂 ’

#" 中 部 槽 磨 损 研 究 在刮板输送机的中部槽使用过程中$其失效形式

除了由于疲劳造成的变形和断裂外$还存在着链道+ 连接板等处的磨损失效’ 因此$在对中部槽进行疲劳 分析后$还有必要对其磨损进行研究 %A ;E& K

#%!" 中 部 槽 磨 损 分 析 在刮板输送机的使用过程中$作为刮板输送机主

图 ("移架应力图

图 &"移架应变图

收稿日期" &’(= ;(& ;&= 作者简介"裴赟钢!(<)! "# $男$山西平遥人$&’(’ 年毕业于太原理工大学$工程师$主要从事机电运输方面的工作

! >?@,/3# d]2!&E<C(B!K4$@

)&’)

山西焦煤科技

&’() 年第 ! 期

进一步对中部槽的移架损伤进行观察!图 !#$可 以发现损伤最大的位置正是应力应变最大的相邻中 部槽的连接 处$由 于 应 力 应 变 过 大 导 致 损 伤 最 为 严 重’ 移架的疲劳寿命见图 A$由图 A 可以观察到$疲 劳寿命 大 部 分 位 于 (’! M35E 次$ 中 部 槽 在 移 架 时 安 全可靠 %( ;&& K移架 安 全 系 数 见 图 E$通 过 观 察 可 以 观 察到疲劳安全系数大于 ( 的部分$中部槽是安全可靠 的$疲劳安全系数小于 ( 的部分$中部槽可能发生疲 劳破坏$因此当移 架 力 较 大 时$ 应 考 虑 对 此 中 部 槽 进 行优化设计$增强其安全性能’

刮板输送机中部槽磨损失效分析与抗磨措施

刮板输送机中部槽磨损失效分析与抗磨措施摘要:刮板输送机是煤炭生产中重要的装置之一,也是整个运煤系统的核心组成部分。

由于其工作频率比较大,再加上煤炭生产环境的恶劣,所以刮板输送机的中部槽部分就很容易受到磨损和损坏,这样就会导致煤炭的生产进度减慢,严重的还会致使生产设备被彻底损坏。

由于刮板输送机中部槽的磨损对煤炭生产的影响很大,所以本文就针对刮板输送机中部槽磨损失效的形式及原因进行阐述,并提出抗磨损措施,来保证刮板运输机工作的正常进行,促进整个煤炭生产正常进行。

关键词:刮板输送机;中部槽磨损失效;原因及类型;抗磨措施1.刮板输送机中部槽磨损失效的类型及原因1.1中部槽内的磨料磨损刮板运输机中的刮板链在沿着刮板运行时,链条的表面就会和中部槽中的固体煤炭之间有很大的接触摩擦,这样就会间接在中部槽内产生一个相反方向的摩擦力,这种磨损就是磨料磨损。

磨料磨损一般都发生在硬度很高的链环与比较软的中板之间的相对运动之间,主要发生作用的磨料是煤炭,金属物和部分腐蚀性较高的物质,这样除了来自于摩擦里的损坏,部分磨料自身的特性也会对中部槽的表面造成一定的破坏。

根据扫描电镜对损坏的中部槽的观察,磨料造成的主要损害是导致中部槽内部以切屑的形式剥落以及整体变形。

1.2中部槽疲劳脱落煤炭和矸石对中部槽的磨损属于三体磨损,当煤炭中的细小颗粒把受到挤压的金属物质挤到刮板机中部槽的最前端和两侧时,链环和运输物质每通过中板一次,其剪切变形就会更深一次,这样就会导致中部槽的下部出现严重的变形,当中部槽受到经常性的变形压迫后,就会出现疲劳脱落的情况。

1.3粘着磨损刮板输送机上的链条和中板之间的接触,也只是微凸体之间的接触,所以链条上所受的承载作用力作用在微凸体上就很高了。

如果这个承载力超过其所能承受的极限应力,就会导致中部槽发生变形。

虽然说在链条和中板的便面都有一些氧化膜和煤粉等沾染物质,但是界面之间的剧烈运动也会致使这些氧化膜很快消失,从而进一步导致接触点处的微凸体出现“冷焊”现象。

浅谈刮板输送机中部槽耐磨

浅谈刮板输送机中部槽耐磨作者:王志娜来源:《装饰装修天地》2016年第09期摘要:刮板输送机由于结构强度高,运输能力大,即可弯曲,又便于推移,在煤矿生产中得到广泛的应用。

中部槽是刮板输送机的主要部件之一,也是最容易出问题的部件,主要失效形式是摩损失效。

本文结合笔者多年的实际工作经验,对刮板输送机中部槽耐磨技术进行研究分析,以供参考。

关键词:刮板输送机;中部槽;耐磨技术引言刮板输送机是煤炭生产的主要设备,是目前长壁式采煤工作面唯一的运输设备,它的使用效能决定了煤炭生产效率。

由于货载(煤和矸石)、刮板和链条在中部槽中滑行,故工作阻力大,磨损十分严重。

中部槽在刮板输送机组成中约占总造价的60%左右,因此刮板输送机的失效主要是中部槽的磨损失效,主要体现在中板、底板、槽帮的磨损,提高中部槽使用寿命是刮板输送机制造厂家研究的课题。

一、中部槽失效分析1.中部槽的磨损磨损是中部槽主要的失效形式。

中部槽的磨损主要分为货载、刮板和刮板链对中板、底板及槽帮的磨损,主要形式有磨粒磨损,接触摩擦磨损。

其中中部槽的中板、底板、槽帮不同部位磨损程度不同,磨损严重的区域或者叫做点,对于中双链结构刮板输送机,经过我们多年的观测,总结出中部槽磨损的“24点”分布规律(图一),磨损“24点”主要指中部槽的两端槽口150mm及中板、底板链道两端200mm范围,中部槽磨损失效首先是这“24点”磨损超差引发。

1.1中板、底板的磨损刮板输送机运行过程发生刮板链漂浮时,有些硬物质比如矸石、岩石等被压在链条或刮板下,随着链条在中板上行走造成连续磨粒磨损;中部槽为了适应综采工作面的起伏不平要求设计允许垂直弯曲2~3度,中部槽间有垂直方向的相对夹角,刮板链与中板、底板直接接触发生摩擦磨损,尤其是链道处经常磨损出现沟痕;对于底板,由于卸载高度不够或煤质黏性过大,回头煤多,造成中部槽下腔积煤多,回链运行阻力增大,导致摩擦加大;中板的磨损对薄煤刮板输送机来说还存在另一个原因,采煤机与刮板输送机之间过煤空间小,采煤机运行过程存在货物破碎的使用工况。

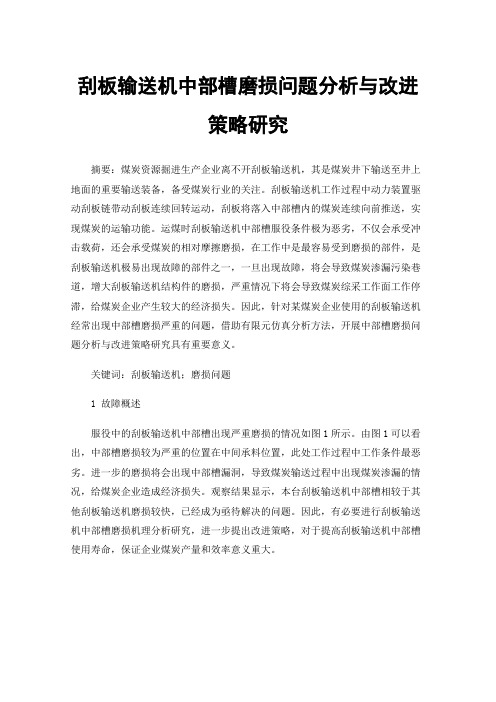

刮板输送机中部槽磨损问题分析与改进策略研究

刮板输送机中部槽磨损问题分析与改进策略研究摘要:煤炭资源掘进生产企业离不开刮板输送机,其是煤炭井下输送至井上地面的重要输送装备,备受煤炭行业的关注。

刮板输送机工作过程中动力装置驱动刮板链带动刮板连续回转运动,刮板将落入中部槽内的煤炭连续向前推送,实现煤炭的运输功能。

运煤时刮板输送机中部槽服役条件极为恶劣,不仅会承受冲击载荷,还会承受煤炭的相对摩擦磨损,在工作中是最容易受到磨损的部件,是刮板输送机极易出现故障的部件之一,一旦出现故障,将会导致煤炭渗漏污染巷道,增大刮板输送机结构件的磨损,严重情况下将会导致煤炭综采工作面工作停滞,给煤炭企业产生较大的经济损失。

因此,针对某煤炭企业使用的刮板输送机经常出现中部槽磨损严重的问题,借助有限元仿真分析方法,开展中部槽磨损问题分析与改进策略研究具有重要意义。

关键词:刮板输送机;磨损问题1 故障概述服役中的刮板输送机中部槽出现严重磨损的情况如图1所示。

由图1可以看出,中部槽磨损较为严重的位置在中间承料位置,此处工作过程中工作条件最恶劣。

进一步的磨损将会出现中部槽漏洞,导致煤炭输送过程中出现煤炭渗漏的情况,给煤炭企业造成经济损失。

观察结果显示,本台刮板输送机中部槽相较于其他刮板输送机磨损较快,已经成为亟待解决的问题。

因此,有必要进行刮板输送机中部槽磨损机理分析研究,进一步提出改进策略,对于提高刮板输送机中部槽使用寿命,保证企业煤炭产量和效率意义重大。

图1 中部槽磨损实物2 仿真分析2.1 输送机建模运用SolidWorks建立刮板输送机三维模型,进行了简化处理,之后将三维模型导入EDEM仿真计算软件进行前处理,进行材料属性的设置。

整个刮板输送机模型材质设置为钢,剪切模量数值为70 MPa、泊松比数值为0.3、密度取7 800 kg/m3。

2.2 煤颗粒建模刮板输送机运输的煤炭结构参数千差万别,不管是煤炭的颗粒直径还是形状都是不一样的,为了更好的建立煤炭模型,建模时选择具有代表性的煤颗粒形状进行计算。

刮板输送机中板磨损性能的研究进展

1

2 倍;梁立勋用改性 MC 尼龙制成的 SGW-40T

中板,这种中板重量约为现用金属中板的 1/4 且具

有耐磨损和耐腐蚀等特点.但是,这些材料并没有

得到广泛应用.

态下的磨损,找到更适合的磨损评价方法,相关研

究人员对刮板输送机进行了较多磨损方面的试验研

的需要,引进了具有高硬度且耐磨性较好的进口耐

磨钢 Ha

r

dox450 和 JFEEH500 等 材 料,这 些 材 料

的应用在 一 定 程 度 上 提 高 了 刮 板 输 送 机 的 使 用 寿

命.

除合金钢材料之外,一些学者还试图采用其它

材料来提 高 中 板 的 耐 磨 性. 刘 鉴 卫 选 用 球 墨 铸 铁

ngshua

i,SunShua

i

hu

i,L

iGuohua

(

Schoo

lo

fMe

chan

i

c

a

lEl

e

c

t

r

on

i

c&I

n

f

o

rma

t

i

onEng

i

ne

e

r

i

ng ,Ch

i

naUn

i

ve

r

s

i

t

fMi

n

i

ng

yo

& Te

chno

l

ogy,Be

i

i

ng,Ha

i

d

i

an,Be

i

i

ng100083,Ch

刮板运输机溜槽衬板磨损性能及机理的研究

摘要由于衬板是保护刮板运输机溜槽失效的主要材料,其机械性能和使用寿命直接关系到刮板运输机设备的工作效率、使用寿命和生产成本,因此研究刮板运输机溜槽衬板的磨损机理具有重要的经济意义与社会价值。

本实验通过对刮板运输机溜槽衬板材料16Mn的热处理实验、显微组织观察、力学性能测试,研究了不同热处理工艺下溜槽衬板16Mn钢的组织及硬度,分析了不同热处理工艺对溜槽衬板16Mn钢组织及硬度的影响,并通过磨损试验探究了溜槽衬板的磨损机理。

研究结果表明:(1)16Mn钢在860℃水淬+200℃(60min)回火空冷的热处理工艺下材料耐磨性达到原始热轧态16Mn钢的3倍多,可显著提高刮板运输机溜槽的使用寿命。

(2)在相同的磨损条件下,16Mn钢磨损量与硬度的变化趋势一致,于是16Mn钢表面硬度决定钢板耐磨损能力。

(3)刮板运输机溜槽衬板磨损以磨料磨损为主,其磨损机理为显微切削方式、微观犁沟(多次塑性变形)、疲劳剥落、脆性剥落。

关键词:刮板输送机;溜槽;16Mn;热处理;磨损机理AbstractAs the scaleboard is the main material to protect the failure of chute of scraper conveyor, its mechanical property and service life are directly related to the work efficiency, lifetime and production cost for scraper conveyor, so the research on wear mechanism of scaleboard of chute for scraper conveyor has important economic significance and social value. In this study, through the heat treatment experiments, microstructure observation and mechanical property testing, the organization and hardness of the 16Mn steel, which is used as scaleboard material of chute for scraper conveyor, were studied under different heat treatments, the influence of heat treatments on the organization and hardness of the 16Mn steel was analyszed as well as the wear mechanism of chute scaleboard was investigated through wear test. The results show that, (1) under the heat treatment process of 860℃-water quenching+200 ℃(60min)-tempering-air cooling, the wear resistance of 16Mn is 3 times more than that of the hot rolled 16Mn steel, enhancing significantly the service life of scraper conveyor chute; (2) under the same wear conditions, the variation tendency in wearing capacity is the same as the hardness for 16Mn steel, so the surface hardness of the alloy can drectly reflect the wear-resistant capacity; (3) the abrasive wear dominates the wear of chute scaleboard for scraper conveyor, and the wear mechanisms include micro-cutting, micro-plugging (multiply plastic deformation), fatigue spalling, brittle spalling.Keywords: scraper conveyor; chute; 16 Mn; heat treatment; wear mechanism目录第1章绪论 (1)1.1 选题意义 (1)1.2 刮板运输机溜槽的研究概述 (2)1.3 衬板材料的研究进展 (5)1.3.1 国外衬板材料发展概况 (5)1.3.2 国内衬板材料发展概况 (6)1.4 刮板运输机溜槽磨损失效的机理 (7)1.4.1 溜槽的摩损结构 (7)1.4.2 溜槽磨损的失效形式及影响因素 (9)1.4.3 刮板运输机溜槽性能的改进措施 (11)1.5 本课题研究内容 (11)第2章实验内容与方法 (13)2.1 实验材料与设备 (13)2.1.1 实验材料 (13)2.1.2 实验设备 (13)2.2 实验过程 (15)2.2.1 热处理工艺 (15)2.2.2 硬度测试 (16)2.2.3 金相照相 (17)2.2.4 磨损试验 (17)第3章实验结果与分析 (20)3.1 热处理工艺对16Mn钢组织及性能的影响 (20)3.1.1 16Mn钢的原始组织与性能 (20)3.1.2 淬火温度对16Mn钢组织及性能的影响 (20)3.1.3 回火温度对16Mn钢组织及性能的影响 (22)3.1.4 回火时间对16Mn钢组织及性能的影响 (24)3.2 16Mn衬板材料耐磨性的分析 (26)3.3 16Mn衬板材料的磨损形貌与机理的分析 (28)3.3.1 显微切削方式 (28)3.3.2 微观犁沟与疲劳剥落 (29)3.3.3 脆性剥落和凿削坑 (31)第4章结论 (32)参考文献 (33)致谢 (35)附录A 译文 (36)附录B 英文材料 (41)第1章绪论1.1选题意义中国是世界第一产煤大国,也是煤炭消费大国。

刮板输送机中部槽槽帮钢性能提升研发报告

Internal Combustion Engine&Parts1课题研究目的中部槽是刮板输送机不可或缺的重要部件,其运行正常与否直接影响着刮板输送机运行的效率,同时也影响企业的正常生产,中部槽槽帮是刮板输送机移动时主要受力部位,槽帮的质量和性能直接关系着整个输送机的正常工作。

针对刮板输送机中部槽槽帮易磨损、易腐蚀、强度不足等问题,选择在ZG30SiMn的基础上,重新对槽帮的化学成分和热处理工艺进行适当调整设计方面进行研究,以提高槽帮材料的力学性能和焊接性能,解决铸造槽帮在使用中断耳裂翼及因中板焊接裂纹产生脱落现象,同时提高硬度增加槽帮使用寿命。

2课题背景刮板输送机是煤矿综采的重要装备之一,其中的槽帮构件决定其整体使用寿命,槽帮在刮板机服役过程中承受磨损、冲击、腐蚀等较为复杂的工况,主要失效形式是磨损,还有部分断裂。

传统的槽帮材料绝大多数采用ZG30SiMn,由于强韧性较低,耐磨性不好,过煤量处于较低水平,适应不了现代刮板输送机的要求。

因此,调整槽帮材料化学成分和热处理工艺以提升槽帮性能,获得高强度、高韧性、耐磨损、抗腐蚀及良好的焊接性能是刮板输送机发展的必然趋势。

3课题研究主要内容3.1根据合金元素对性能的影响,在原ZG30SiMn基础上调整中部槽槽帮材料化学成分ZG30SiMn槽帮钢的化学成分:C0.25-0.35%;Si0.60-0.80%;Mn1.10-1.14%;P≤0.03;S≤0.03。

3.1.1碳碳是影响钢的综合力学性能和铸造性能的主要元素,碳含量越高,淬透性越好,强度越高,但塑性、韧性降低,焊接性能变差。

在保证一定的强度基础上,为提高焊接性能,可将碳含量减少,故取碳为0.20-0.27%。

3.1.2硅硅含量在1%以下,对钢的力学性能影响不大。

铸造碳钢中加入硅,主要是为了利用其较强的脱氧能力,使钢脱氧,防止产生气孔。

基于这一考虑,硅含量不宜低于0.4%。

故取硅为0.4-0.6%。

《基于离散元法的刮板输送机中部槽磨损研究》

《基于离散元法的刮板输送机中部槽磨损研究》篇一一、引言刮板输送机是矿山、煤炭、冶金等工业领域中广泛使用的一种输送设备,其作用主要是将散状物料进行连续、高效的输送。

在刮板输送机的运行过程中,中部槽作为其核心部件之一,经常受到物料的冲击和摩擦,导致磨损问题严重。

针对这一现象,本文采用离散元法对刮板输送机中部槽的磨损进行研究,旨在揭示其磨损机理和影响因素,为减少中部槽的磨损提供理论依据。

二、离散元法概述离散元法是一种数值分析方法,主要用于模拟颗粒物质的运动和相互作用。

在刮板输送机的中部槽磨损问题中,采用离散元法可以更加真实地模拟物料在输送过程中的运动状态,以及物料与中部槽之间的相互作用。

通过离散元法,可以分析出中部槽的磨损程度、磨损部位以及影响因素,为优化设计提供指导。

三、中部槽磨损研究1. 模型建立在离散元法的基础上,建立刮板输送机中部槽的仿真模型。

模型中应包括刮板、链条、物料以及中部槽等关键部件。

通过设定合理的参数和边界条件,模拟出实际工作场景中的物料输送过程。

2. 磨损分析通过仿真实验,观察和分析中部槽的磨损情况。

首先,可以观察到物料在输送过程中对中部槽的冲击和摩擦作用;其次,分析不同因素对中部槽磨损的影响,如物料性质、输送速度、中部槽材料等;最后,通过定量分析,得出中部槽的磨损程度和部位。

四、影响因素及优化措施1. 影响因素经过研究,发现影响刮板输送机中部槽磨损的主要因素包括物料性质、输送速度、中部槽材料等。

其中,硬质、尖锐的物料对中部槽的磨损较大;输送速度过高会导致物料对中部槽的冲击力增大,从而加速磨损;中部槽的材料硬度、表面处理等也会影响其耐磨性能。

2. 优化措施针对上述影响因素,提出以下优化措施:首先,选用耐磨性能好的材料制作中部槽,以提高其使用寿命。

同时,对中部槽进行表面处理,如喷涂耐磨涂料等,进一步提高其耐磨性能。

其次,优化刮板输送机的设计,如降低输送速度、改善物料分布等,以减小物料对中部槽的冲击和摩擦。

刮板输送机用中锰钢的摩擦腐蚀行为研究

刮板输送机用中锰钢的摩擦腐蚀行为研究中锰钢是在传统高锰钢的基础上发展起来的耐磨材料,克服了高锰钢加工硬化敏感性差的缺点,吸收了外硬内韧、抗冲击磨损等方面的优点。

本研究所用刮板输送机中部槽用热轧BTW中锰钢,是借助微合金化设计、可控热处理和复合变质处理等工艺获得的改性耐磨钢板,实现了中低冲击载荷作用下形变诱发马氏体相变等的自强化作用。

特别是当表面的一层硬化材料被磨掉之后,新裸露的表面同样会得到自强化,同时磨损层的内层依然为奥氏体,实现了表面高硬度和基体高韧性的自然结合。

本文主要研究BTW中锰钢在模拟矿井水工况条件的静态腐蚀,滑动摩擦腐蚀,腐蚀磨料磨损以及冲击腐蚀磨料磨损行为,并对中锰钢的强化机理做进一步讨论。

论文所得主要结论如下:BTW中锰耐磨钢在不同腐蚀溶液及不同腐蚀周期内的均匀腐蚀失重及腐蚀速率均低于马氏体耐磨钢,其中酸性条件下的腐蚀失重最大,BTW钢的腐蚀机理主要表现为晶内腐蚀及局部点蚀;马氏体钢的点蚀坑数量更多,更深,同时发现大量不同深度的腐蚀沟槽。

相同腐蚀介质下,BTW钢的开路电位、腐蚀电位和腐蚀电流均低于马氏体钢。

阻抗谱分析表明,两种钢均由电极反应控制,三种腐蚀介质中BTW钢的容抗弧半径均高于HD450钢,其中酸性中容抗弧最小,阻抗值减小最多,腐蚀程度最高。

BTW钢与HD450钢在滑动摩擦腐蚀实验中的摩擦系数均随着法向载荷的增加而减小;同种条件下,BTW钢的摩擦系数略大于HD450钢,但磨损体积远小于HD450钢,两种钢的腐蚀电位及腐蚀电流均随着法向载荷的增加而增大,BTW钢的腐蚀电位及腐蚀电流均小于HD450钢。

阻抗值随着载荷的增加而减小,BTW钢的阻抗值明显高于HD450钢。

两种钢的滑动摩擦腐蚀形貌主要以大量的犁沟及少量的疲劳剥落坑为主,其中HD450钢的点蚀坑更多,有明显的腐蚀沟槽,并有部分腐蚀产物,BTW钢的腐蚀程度较轻,表现出较好的耐磨蚀性能。

三种矿井水腐蚀介质条件下,BTW钢的滑动腐蚀磨损量及腐蚀磨损率均低于马氏体耐磨钢,形变孪晶强化是其发生加工硬化的主要原因之一。

《基于离散元法的刮板输送机中部槽磨损研究》

《基于离散元法的刮板输送机中部槽磨损研究》篇一一、引言刮板输送机作为矿山、煤炭等重工业领域中常见的物料输送设备,其稳定性和耐用性直接关系到生产效率和生产成本。

刮板输送机中部槽作为输送机的关键部件,承担着支撑和输送物料的重要作用,其磨损问题一直是影响设备性能和寿命的关键因素。

因此,研究刮板输送机中部槽的磨损机理及影响因素,对提高设备的性能和延长使用寿命具有重要意义。

本文将基于离散元法,对刮板输送机中部槽的磨损进行研究。

二、离散元法概述离散元法是一种用于模拟颗粒物质运动和相互作用的数值计算方法。

该方法通过将连续介质离散为颗粒集合体,以颗粒间的相互作用来描述物质的宏观行为。

在刮板输送机中部槽磨损的研究中,离散元法可以有效地模拟物料在输送过程中的运动状态和相互碰撞,从而揭示中部槽磨损的机理和影响因素。

三、刮板输送机中部槽磨损研究1. 磨损机理分析刮板输送机中部槽的磨损主要来自于物料与槽体之间的摩擦和碰撞。

在离散元法的模拟中,可以通过设置不同的物料性质、槽体材料和运行参数,来分析不同条件下的磨损机理。

例如,物料硬度、湿度、粒度等因素都会对磨损产生影响;而槽体材料的硬度、耐磨性以及表面处理方式也会对磨损程度产生直接影响。

2. 影响因素研究通过离散元法的模拟,可以研究刮板输送机中部槽磨损的影响因素。

这些因素包括:物料性质、运行速度、载荷大小、槽体材料等。

通过对比不同条件下的模拟结果,可以找出影响磨损的主要因素,为设备的优化设计和维护提供依据。

四、模拟实验与结果分析1. 模拟实验设置利用离散元法进行模拟实验,设置不同的物料性质、槽体材料和运行参数,观察和分析中部槽的磨损情况。

通过调整参数,可以模拟不同工况下的中部槽磨损情况。

2. 结果分析通过对模拟结果的分析,可以得出以下结论:(1)物料性质对中部槽磨损程度有显著影响,硬度和粒度较大的物料容易导致槽体磨损加剧;(2)运行速度和载荷大小也是影响磨损程度的重要因素,过高的速度和载荷会加大磨损;(3)槽体材料的选择对耐磨性有直接影响,合理的材料选择可以有效延长设备使用寿命;(4)离散元法可以有效地模拟刮板输送机中部槽的磨损过程,为设备的优化设计和维护提供有力支持。

刮板输送机中部溜槽摩擦学问题

问题解决的发展方向提出几点意见和建议. [关键词】刮板输送机;摩擦:磨损;材料

1刮板输送机组成

刮板输送机是目前国内外缓倾斜长壁采媒工作面唯 一的煤炭运输设备。它的工作原理是:由绕过机头链轮 的循环刮板链作为牵引机构,以溜槽作为承载机构,电 动机经过液力连轴器、减速器带动链轮旋转,从而带动 刮板链连续运动,将装在溜槽中的货载从机尾运到机头 处卸载转运。刮板输送机在结构上主要由以下部分组成: 机头部;机尾部;中间部以及紧链装置和推移装置。机 头部由机头架、链轮、减速器、盲轴、联轴器和电动机 组成。是将电动机的动力传递给刮板链的装置。机尾部 主要由机尾架、链轮组件、盲轴、传动装置、推移梁等 组成.中问部主要包括中部溜槽、刮板链等,是刮板输 送机的主体部分.中部溜槽既是货载和刮板链的支承机 构又是采煤机的运行轨道。煤和刮板链在溜槽中滑行, 工作阻力大,而且对溜槽的磨损也相当严重:同时溜槽 要承受采煤机的令部重力,中部溜槽要有足够的强度和 刚度以及较高的耐磨性。刮板链是刮板输送机的牵引机 构,在工作的过程中需克服与溜槽之间的很大的摩擦力 并承受很大的静载荷和动载荷,所以要求它具有较高的 强度、韧性和耐磨性。 2

对于刮板输送机,其两条边链是由机头牵引与刮板 一起带着原煤在中部溜槽移动。图l为中部溜槽的结构 示意图,通常情况下,由于现场实际工况恶劣,两相邻 中部溜槽铺设时其水平平面弯曲偏转角和垂直平面的弯 曲转角往往超过3。。使链条在运行时与槽帮和中板的压 力增大,从而加速了中部溜槽的磨损。

(1)刮板(2)链(3)中部槽(4)中间材料(5)周围介质

(2翎n2K)和中板(16№)焊接面成,当原煤、刮板、

牵引链以及采煤机沿中部移动时,就造成了中板、槽帮 以及槽帮上翼的磨损并形成犁沟。此外,在刮板机实际 工作过程中。由于煤粒尤其是矸石和矿粒不可避免的流 入链道,加剧-『磨损,从而导致了中部溜槽的割裂而报 废.通常,磨损首先从中部溜槽的两端头开始,而链道 磨损角为严重。其失效重要为经反复碾压的一条条犁沟 以及类似切削的磨痕,即恶劣条件下的磨粒磨损.至于

刮板输送机中部槽磨损机理分析及耐磨材料选择

刮板输送机中部槽磨损机理分析及耐磨材料选择中部槽是刮板输送机的机身部件。

在工作过程中,刮板输送机两边链由机头电机牵引与刮板一起带着货载在中部槽中移动。

中部槽的磨损主要分为货载(煤及矸石) 、刮板和链对中板及槽帮的磨损,以及采煤机沿中部槽移动所造成的槽帮上翼磨损。

其中中部槽的槽帮、接头处舌板磨损往往特别严重,一般中板还能正常工作时,槽帮、舌板就会磨损失效导致中部槽的过早失效。

据不完全统计,我国每年因磨损而失效的中部槽达50万节,耗资数亿元人民币,使生产成本大幅度上升。

同时,由于摩擦磨损的存在,给电机带来了附加的负载,即便是空载功率也达到了30 %~40 %。

目前,为提高刮板输送机中部槽使用寿命而广泛采用的方法是耐磨焊条堆焊和增加中板的厚度。

耐磨焊条堆焊法对提高中部槽使用寿命有一定的成效,但耐磨焊条对堆焊工艺要求较高,不易掌握,若焊接不均匀,焊缝水平相差太大,反而增加了刮板、货载在中板上的运行阻力,给电机带来了额外功耗,甚至超过了电机的负荷。

采用增加中板厚度法只是一种治标不治本的方法,带来的只是钢铁材料的浪费,对提高刮板输送机的使用寿命并不是很显著。

一般中板厚度增加到30~35 mm 才能保证100万t的过煤量。

而这些都导致了煤炭生产成本的大幅提高。

中部槽的恶劣工作条件,如中部槽要承受采煤机骑在上面运行的负荷,即垂直方向受采煤机的重压和滚筒截割煤层时的冲击;大块煤岩卡死在槽中时;对中板的重压、推、拉液压支架的侧向力和纵向力,使中板拱曲受弯,连接件受拉、压和弯曲等,这些都造成了它的失效形式除了磨损外还有槽体变形和连接件损坏。

因此,针对刮板输送机机身部位,需要结合其恶劣的工况条件选择耐磨性能优越、易弯曲、拉伸性能好、抗撕裂、耐冲击、易施工、摩擦阻力小的耐磨材料。

由秦皇岛正美豪工程技术有限公司引进的加拿大进口耐磨材料,喷涂型聚氨酯弹性体完全符合这一要求。

喷涂型聚氨酯弹性体磨损性能是硬质合金钢的8倍,是硫化橡胶的7倍,是超高分子聚乙烯的3倍;且有着极强的附着性能,可以根据不同的基材配置不同的底漆及粘接剂,针对所有的金属、非金属基材都能找得与之配套的底漆及粘接剂。

刮板输送机中部槽磨粒磨损试验研究

刮板输送机中部槽磨粒磨损试验研究

李敏

【期刊名称】《机械管理开发》

【年(卷),期】2024(39)5

【摘要】以SGB420/30刮板输送机为研究对象,介绍一种刮板输送机中部槽磨粒磨损试验方法。

根据中部槽、煤层相关参数构建出DEM-MBD双向耦合模型,然后以此为基础,分别从煤质因素、运输条件因素两个方面出发,模拟分析了中部槽磨粒磨损情况,以此确定出影响中部槽磨损的主要因素,为中部槽的优化设计提供支持,延长中部槽使用寿命,提升整个刮板输送机在煤矿开采中的作用。

【总页数】3页(P112-114)

【作者】李敏

【作者单位】山西潞安集团高河能源有限公司

【正文语种】中文

【中图分类】TD528.3

【相关文献】

1.基于正交试验的刮板输送机中部槽磨损试验研究

2.刮板输送机中部槽冲击磨损的试验研究

3.刮板输送机中部槽磨粒磨损的离散元法研究

4.刮板输送机中部槽磨粒磨损试验研究

5.刮板输送机中部槽磨粒磨损试验装置研制与应用

因版权原因,仅展示原文概要,查看原文内容请购买。

提高刮板输送机中部槽耐磨性的探讨

提高刮板输送机中部槽耐磨性的探讨【摘要】:针对刮板输送机中部槽的磨损失效形式,探讨了抵抗磨损的各种方法,提出了提高中部槽耐磨性的最有效方式。

【关键字】:刮板输送机中部槽磨损失效抗磨措施0前言近年来,我国经济飞速发展,煤矿能源勘探行业取得了长足的进步,为国民经济发展奠定了坚实的物质基础,但是,在煤矿开采中,煤炭的采掘、分选、存储及运输设备的磨损非常严重。

目前国内所使用的输送机中部槽在结构上普遍采用整体铸造铲板槽帮、挡板槽帮与高强度耐磨合金中板及底板组焊而成,位于输送机的中部,每台设备都包含有100节以上中部槽,按总长度计,占整个刮板输送机的80%~90%左右,是刮板输送机磨损最严重的部件,据不完全统计,我国每年因磨损而失效的中部槽达10万节,耗资数亿人民币,使生产成本大幅度上升。

1中部槽磨损现象通过对中部槽样品进行表面形貌观察,根据其磨损程度的不同。

中、底板的磨损可以分为两个区域:①链道磨损,为严重磨损区域,尤其是槽体对接接口处;②中板其它部位的磨损,为轻度磨损区域。

2提高耐磨性的措施为了提高中部槽耐磨性,提高刮板输送机的过煤量,国内外煤机行业都投入了大量的人力、物力进行了相应的技术及新材料的研究与开发应用。

2.1中板应用耐磨钢为了提高中板耐磨性,国内外对中部槽中板应用耐磨钢,大体上可分为高锰钢、中低合金高强耐磨钢。

2.1.1低合金高强耐磨钢的应用高强耐磨钢是在低合金高强度可焊接钢的基础上发展起来的,是轧后直接淬火加低温回火,或通过控轧、控冷工艺进行强化和得到的强化钢,热处理后获得板条马氏体和少量分布在板条间的微小碳化物。

高强耐磨钢合金含量元素较少,一般为1%~3%,通常所含的化学元素有Si、Mn、Cr、Mo、V、Ni、Ti、B、Cu、稀土。

当前国外生产耐磨钢板的著名厂家有:瑞典奥克隆德生产的Hardox系列, 硬度达HB400 、HB500、HB550及HB600;德国迪林根的400V 和500V;德国蒂森克虏伯XAR 400、XAR 450、XAR 500;日本的JFE-EH360、EH400和EH500等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DOI:10.16525/j.cnki.cn14-1134/th.2019.02.044总第190期2019年第2期机械管理开发MECHANICALMANAGEMENTANDDEVELOPMENTTotal190No.2,2019引言刮板输送机在采场三机配套安全作业中起着不可或缺的作用,现代化矿井开采高度普遍较大,在工作面开采过程中截割下来的煤体落在刮板输送机槽体内部时会形成冲击,从而形成了输送机中部槽的冲击磨损[1]。

刮板输送机中部槽体不仅作为采煤机截割的运行轨道,而且是支架推移输送机的支点,故中部槽磨损过大会影响工作面的正常开采。

煤体的性质、开采高度以及冲击流量等均会对冲击磨损效果造成影响,基于此,本文对不同因素的影响效果进行系统分析,为输送机中部槽的后期设计提供一定依据。

1实验方案分析本次选择磨损量作为中部槽磨损程度的量化指标,磨损量的计算方法众多,考虑到本次实验所用冲击磨损实验台的结构特征,试样以及磨损介质的特点,选择质量磨损作为评价指标,通过公式(1)计算:W =W 1-W 2.(1)式中:W 1和W 2分别为实验前和试验后试样的质量。

在进行冲击磨损实验分析前,需要对其磨损状况进行取样研究,然后再根据输送机所处工作面的环境综合考虑,最终确定本次研究的影响因素为冲击高度、冲击流量、煤流速率以及煤体性质这四个方面,通过调整实验系统下料口到中部槽的距离可以实现冲击高度的控制,通过控制电机转动速率可以调节煤流速率,利用电机设定频率的不同可以控制冲击流量,而煤体性质通过选择不同煤种来实现,则最终得到的实验方案如表1所示。

2不同因素的影响效果分析2.1煤流速率的影响为了获得煤流速率对中部槽冲击磨损的影响规律,本次控制其它变量不变,选择煤种为焦煤,冲击流量为15t/h,冲击高度为0.7m,由此得到试样磨损量与煤流速率的关系如图1所示。

从图1中可以发现,煤流速率从0.05m/s增大到0.25m/s,左试样磨损量从0.0045g增大到了0.0187g,右试样磨损量从0.0052g增大到了0.0172g;左试样、右试样的磨损量以及平均的磨损量均随着煤流速率的增加而增大,而且三者的变化趋势几乎趋于一致,究其原因,煤流速率愈大,则意味着在同样时间范围内对中部槽形成冲击的煤体量愈大,槽体受到磨损的次数增大,由于受到频繁的冲击作用,则试样表面金属达到极限强度的可能性加大。

另一方面,左试样和右试样磨损量的差值也随着煤流速率的改变而改变,而磨损量的差值反映了磨损均匀性的变化特征,由此说明在实际开采条件刮板输送机中部槽冲击磨损的实验研究张晓军(大同煤矿集团铁峰煤业有限公司,山西朔州036000)摘要:通过实验对不同因素的影响效果进行系统分析,认为:磨损量与冲击高度、冲击流量以及煤流速率均呈现为正相关关系;在矿井开采过程中,各个因素对中部槽冲击磨损的影响程度表现为煤体性质>冲击流量>冲击高度>煤流速率;当冲击高度为0.8m、冲击流量为15t/h、煤流速率为0.25m/s以及煤体性质为无烟煤时,磨损量最大。

此实验结果可为输送机中部槽的后期设计提供一定的依据。

关键词:中部槽磨损量煤种冲击中图分类号:TD528.3文献标识码:A文章编号:1003-773X (2019)02-0106-03收稿日期:2018-09-11作者简介:张晓军(1984—),男,本科,工程师,毕业于黑龙江科技大学,研究方向为矿山机电。

方案编号冲击高度/m冲击流量/(t·h-1)煤流速率/(m·s-1)煤体性质10.450.05焦煤20.5100.1无烟煤30.6150.15烟煤40.7200.2—50.8—0.25—表1冲击磨损实验方案统计表图1试样磨损量与煤流速率的关系示意图0.0060.0080.0100.0120.0140.0160.0180.0200.0040.200.150.100.050.25磨损量/g煤流速度/(m·s-1)右试样左试样平均0.00050.0021机械分析与设计下刮板输送机中部槽的磨损表现为不均匀的特性。

2.2冲击高度的影响本次同样选择煤种为焦煤,冲击流量为15t/h,煤流速率为0.15m/s,由此得到试样磨损量与冲击高度的关系如图2所示。

从图2中可以发现,随着冲击高度的增加,右试样的磨损量在不断增大,从0.0077g逐步增加到了0.012g;而左试样的磨损量表现为先增大后减小的趋势,当冲击高度从0.4m增大到0.6m,左试样的磨损量从0.0083g增加到0.0098g,而冲击高度从0.6m增大到0.8m,左试样的磨损量先减小到0.0087g,而后又复增加到0.0099g;同时,当冲击高度为0.7m时,左试样和右试样磨损量的差值最为显著,达到了0.0025g。

2.3冲击流量的影响选择煤种为焦煤,冲击高度为0.6m,煤流速率为0.15m/s,由此得到试样磨损量与冲击流量的关系如图3所示。

从图3中可以发现,随着冲击流量的增大,左试样和右试样磨损量均在不断增加,且二者增加的趋势大致相似,当冲击流量从5t/h增加到15t/h时,左右试样磨损量的增加速率较小,而冲击流量从15t/h增加到20t/h时,二者的增加速率较大;另一方面,在冲击流量不断增大的过程中,左右试样磨损量的差值表现为先减小后增大的规律。

2.4煤体性质的影响选择冲击流量为10t/h,冲击高度为0.6m,煤流速率为0.15m/s,由此得到试样磨损量与不同煤种的关系如图4所示。

从图4中可以发现,煤种不同时试样的磨损量就不同,煤体性质对左试样磨损量的影响较小,而当煤种为无烟煤时,右试样的磨损量最大;平均磨损量的排列顺序表现为:无烟煤>烟煤>焦煤。

综上所述,不同因素对中部槽冲击磨损的实验结果显示,各个因素均会影响试样的磨损特性,煤体性质是矿井开采煤层的固有属性,人为无法控制[2],而其它因素均可以合理控制,以最大程度减小对输送机中部槽的冲击磨损。

3不同因素的复合影响效果分析由上文可知,各个因素或多或少都会对试样的磨损特性造成影响,而矿井实际开采环境中,各个因素会共同作用对输送机中部槽造成冲击磨损,正交试验法在研究多因素多水平方案中具有独到优势,故本次通过正交试验法对各个因素的复合影响效果进行研究[3]。

选择上文研究的四个因素为研究因素,由于煤体性质只有三种,故此处选择各个因素的水平均为三种,由此建立的正交试验方案如表2所示。

在表2中,共设计了9组试验方案,通过输送机中部槽的冲击磨损实验得到的各个组别的试验结果如下页表3所示。

图2试样磨损量与冲击高度的关系示意图图3试样磨损量与冲击流量的关系示意图图4试样磨损量与煤种的关系示意图方案编号冲击高度/m冲击流量/(t·h-1)煤流速率/(m·s-1)煤体性质10.8150.25无烟煤20.8100.15烟煤30.850.05焦煤40.6150.15焦煤50.6100.05无烟煤60.650.25烟煤70.4150.05烟煤80.4100.25焦煤90.450.15无烟煤表2正交试验方案统计表0.00800.00850.00900.00950.01000.01050.01100.01150.01200.01250.0075700600500400800磨损量/g冲击高度/mm左试样右试样平均0.00980.00250.00880.00930.0040.0060.0080.0100.0120.0140.0160.0180.0200.0220.0240.0260.00220.07.55.02.517.515.012.510.022.5冲击流量/(t·h-1)磨损量/g左试样右试样平均0.01310.01190.01250.0020.0040.0060.0080.0100.0120.0140.0160.0180.0200.000烟煤焦煤无烟煤煤粒性质0.0197右试样平均左试样磨损量/g张晓军:刮板输送机中部槽冲击磨损的实验研究2019年第2期107··对正交试验结果进行极差分析可以反映各个影响因素作用下磨损量的变化特征,进而得到各个因素对磨损量影响的程度。

通过极差分析法得到冲击高度、冲击流量、煤流速率以及煤体性质这四个因素的极差分别为0.0042、0.006、0.0025、0.0154,故认为在矿井开采过程中,各个因素对中部槽冲击磨损的影响程度表现为:煤体性质>冲击流量>冲击高度>煤流速率;究其原因,煤体性质不同,其硬度就不同,硬度较大的煤体在与输送机中部槽接触过程中更加容易对金属表面造成磨损。

当冲击高度为0.8m、冲击流量为15t/h、煤流速率为0.25m/s以及煤体性质为无烟煤时,磨损量最大,其值为0.0202g,这是因为冲击高度、冲击流量以及煤流速率较大时,煤体与中部槽的接触紧密,造成其磨损显著。

4结论1)磨损量与冲击高度、冲击流量以及煤流速率均呈现为正相关关系,在实际开采条件下刮板输送机中部槽的磨损表现为不均匀的特性。

2)对于不同煤种而言,磨损量的排列顺序表现为:无烟煤>烟煤>焦煤;3)在矿井开采过程中,各个因素对中部槽冲击磨损的影响程度表现为:煤体性质>冲击流量>冲击高度>煤流速率。

4)当冲击高度为0.8m、冲击流量为15t/h、煤流速率为0.25m/s以及煤体性质为无烟煤时,磨损量最大。

参考文献[1]王淑平,杨兆建,王学文.刮板输送机驱动链轮磨损与啮合力学行为[J].煤炭学报,2014(1):166-171.[2]葛世荣,王军祥,王庆良,等.刮板输送机中锰钢中部槽的自强化抗磨机理及应用[J].煤炭学报,2016(9):2373-2379.[3]王新刚,梁爱国.刮板输送机中部槽与刮板链的磨损分析及对策[J].煤矿机械,2015(5):109-111.(编辑:张卓娅)方案编号冲击高度/m冲击流量/(t·h-1)煤流速率/(m·s-1)煤体性质磨损量/g10.8150.25无烟煤0.020220.8100.15烟煤0.011330.850.05焦煤0.00340.6150.15焦煤0.00550.6100.05无烟煤0.018960.650.25烟煤0.006870.4150.05烟煤0.009580.4100.25焦煤0.003990.450.15无烟煤0.0078表3正交试验结果统计表Experimenta l Study on Impact Wear of the Middle Groove ofScraper ConveyorZh ang Xiaojun(Tiefeng Coal Industry Co.,Ltd.of Datong Coal Group,Shuozhou Shanxi 036000)Abs tract:Throughthesystematicanalysisoftheeffectsofdifferentfactors,itisconcludedthat:thewearamountispositivelycorrelatedwiththeimpactheight,theimpactflowrateandthecoalflowrate;Intheprocessofmining,theinfluenceofvariousfactorsontheimpactwearofthemiddletroughisasfollows:coalbodyproperty>impactflowrate>impactheight>coalflowrate;Whentheimpactheightis0.8m,theimpactflowrateis15t/h,thecoalflowrateis0.25m/sandthecoalbodypropertyisanthracite,thewearrateisthelargest.Theexperimentalresultscanprovidesomebasisforthelaterdesignofthemiddleslotofconveyer.Key words:middlegroove;wearrate;coaltype;impactA nalysis on Layout of GD Type Wire Rope Traction Belt ConveyorHan Yong(Mechatronics of Yungang Coal Mine,Datong Shanxi 037017)Abs tract:GDtypewireropetractionbeltconveyorisakindofsuperlongdistancebeltconveyor.Inordertogivefullplaytoitsadvantagessuchaslongdistance,largetransportationcapacity,lowpowerconsumptionandsmoothoperation,itisarrangedreasonably.Therefore,thearrangementofthefuselage,thelayoutofthedrivingmachineroom,thearrangementofthefeedingdevice,thearrangementoftheunloadingdeviceandtheropedividingdevice,andthearrangementofthetensiondeviceareanalyzedindetail,inordertoprovidereferencefortherelevanttechnicians.Key words:GDtypewireropetractionbeltconveyor;arrangement;ropedividingdevice(上接第105页)第34卷机械管理开发jxglkfbjb@126.com108··。