不同热处理工艺对IR3Mo不锈钢泵轴力学性能的影响

热处理工艺对NiCrMoV钢性能的影响

热处理工艺对NiCrMoV钢性能的影响赵欣中国金属学会 北京 100081摘要:热处理工艺主要影响材料的力学性能,如硬度、抗拉强度、冲击吸收能量、韧脆转变温度(FATT)和疲劳寿命。

超高强度低合金马氏体钢具有极好的淬透性、合适的延展性、高强度、高疲劳强度和抗蠕变性,在汽车工业中的应用正在增加。

这种钢在高强度级别韧性差,为了避免脆性断裂,需要对加工方法做一些适当的改变。

以NiCrMoV钢为例,对水淬过程中冷却强度的影响和快速冷却速率可能范围进行了研究。

为了达到韧性和疲劳寿命的最佳配合,同时研究了回火温度对材料的影响。

关键词:热处理工艺;NiCrMoV钢;汽车;性能1 先进高强钢的最新进展汽车的减重成为减少CO2排放和降低燃油消耗的关键手段,电动汽车和氢能源汽车更加要求车身减重。

为了满足汽车工业在提高安全性、燃油经济性、耐用性和舒适性等方面的要求,钢铁企业开发了不同的钢材并应用在车身结构上,目前更加先进的汽车用钢正在加紧研发中。

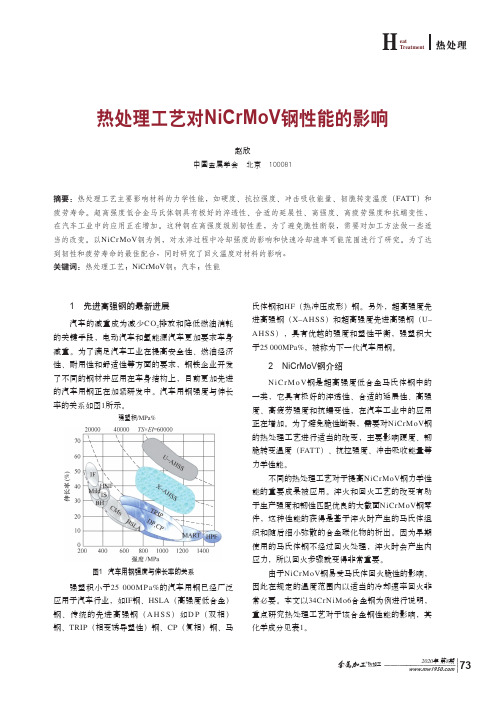

汽车用钢强度与伸长率的关系如图1所示。

图1 汽车用钢强度与伸长率的关系强塑积小于25 000MPa%的汽车用钢已经广泛应用于汽车行业,如IF钢、HSLA(高强度低合金)钢、传统的先进高强钢(A H S S)如D P(双相)钢、TRIP(相变诱导塑性)钢、CP(复相)钢、马氏体钢和HF(热冲压成形)钢。

另外,超高强度先进高强钢(X–AHSS)和超高强度先进高强钢(U–AHSS),具有优越的强度和塑性平衡,强塑积大于25 000MPa%,被称为下一代汽车用钢。

2 NiCrMoV钢介绍N i C r M o V钢是超高强度低合金马氏体钢中的一类,它具有极好的淬透性、合适的延展性、高强度、高疲劳强度和抗蠕变性,在汽车工业中的应用正在增加。

为了避免脆性断裂,需要对NiCrMoV钢的热处理工艺进行适当的改变,主要影响硬度、韧脆转变温度(FATT)、抗拉强度、冲击吸收能量等力学性能。

不同的热处理工艺对于提高NiCrMoV钢力学性能的重要成果被应用。

热处理对不锈钢的影响及其应用

热处理对不锈钢的影响及其应用不锈钢是一种耐腐蚀、美观实用的金属材料,被广泛应用于各个行业和领域。

热处理是一种重要的工艺,可以改善不锈钢的力学性能和耐蚀性能。

本文将探讨热处理对不锈钢的影响及其应用。

一、热处理的原理和方法热处理是通过改变不锈钢的显微组织和化学成分来达到改善性能的目的。

常见的热处理方法包括退火、淬火和固溶处理等。

其中,退火是最常用的一种方法,其通过加热至一定温度后,以适当速率冷却,以改善不锈钢的塑性和韧性。

二、热处理对不锈钢的影响1. 显微组织改变热处理可以改变不锈钢的显微组织,进而影响其力学性能和耐腐蚀性能。

例如,通过退火处理,不锈钢中的晶粒可以得到细化,晶界也能得到清晰的再结晶,从而提高了材料的塑性和韧性。

2. 化学成分变化热处理还可能引起不锈钢中的化学成分变化。

例如,在固溶处理过程中,合金中的元素会重新分布,从而使不锈钢的力学性能得到改善。

同时,热处理还可能影响不锈钢中的金相组织,使其耐蚀性能得到提高。

三、热处理在不锈钢中的应用1. 不锈钢的加工性能改善通过热处理,不锈钢的加工性能可以得到改善。

在退火处理后,不锈钢的塑性增强,可以更容易地进行成型和加工,提高生产效率。

2. 不锈钢的强度提升热处理还可以提高不锈钢的强度。

通过淬火处理,不锈钢的硬度和强度得到显著提升,使其在一些特殊工况下具备更好的机械性能。

3. 不锈钢的耐蚀性改善不锈钢的耐蚀性是其重要的特性之一。

通过合适的热处理工艺,不锈钢的耐腐蚀性能可以得到改善。

例如,在固溶处理过程中,合金中的元素重新分布,使得不锈钢表面形成一层致密的氧化膜,起到了良好的耐蚀保护效果。

4. 不锈钢的磁性调控某些不锈钢可以通过热处理来调控其磁性。

通过固溶处理和退火处理等热处理方法,可以改变不锈钢的磁性,使其具备特定的磁性特性,从而广泛应用于磁性感应器、电子设备等领域。

结论热处理是改善不锈钢性能的重要工艺,通过改变不锈钢的显微组织和化学成分,可以使其具备更优良的力学性能和耐蚀性能。

不锈钢轴承的材料及热处理

不锈钢轴承的材料及热处理一、材料种类不锈钢轴承的材料主要分为马氏体、铁素体、奥氏体和双相不锈钢等几种类型。

这些材料具有优良的耐腐蚀性能和机械性能,适用于各种恶劣的环境条件。

二、热处理原理热处理是通过加热和冷却的方式改变金属材料的内部结构,从而改善其机械性能的一种工艺方法。

对于不锈钢轴承而言,热处理可以提高其硬度和耐磨性,进一步增强其承载能力。

三、不锈钢的选择在选择不锈钢材料时,需要根据具体的使用环境和要求进行综合考虑。

例如,对于需要高耐腐蚀性的场合,可以选择高耐蚀性的马氏体不锈钢;对于需要高强度的场合,可以选择高强度的奥氏体不锈钢。

四、预处理在热处理前,需要对不锈钢轴承进行预处理,包括清洗、脱脂、除锈和酸洗等。

这些预处理工序可以提高热处理的效率和效果,保证热处理的质量。

五、热处理工艺不锈钢轴承的热处理工艺包括固溶处理和时效处理两个阶段。

固溶处理是将不锈钢加热至高温并保温一段时间,使碳化物充分溶解于奥氏体中,然后快速冷却,获得过饱和的固溶体。

时效处理是将固溶处理后的不锈钢加热至低温并保温一段时间,使过饱和的碳从奥氏体中析出,形成碳化物,进一步提高不锈钢的硬度和强度。

六、冷却方式不锈钢轴承的热处理冷却方式主要有空冷和水冷两种方式。

空冷是指将不锈钢轴承在空气中自然冷却;水冷是指将不锈钢轴承在水中冷却。

根据不同的材料类型和热处理工艺要求,选择合适的冷却方式可以获得最佳的热处理效果。

七、回火处理回火处理是将淬火后的不锈钢轴承加热至低温并保温一段时间,以消除淬火产生的内应力,提高材料的韧性和抗冲击能力。

回火处理的温度和时间需要根据具体的材料类型和热处理工艺要求而定。

八、表面处理表面处理是对不锈钢轴承的表面进行涂装、喷塑、电镀等处理,以提高其美观度和耐腐蚀性能。

在选择表面处理方法时,需要综合考虑材料类型、使用环境和工艺要求等因素。

热处理工艺对不锈钢材料的耐蚀性和高温强度的提升

热处理工艺对不锈钢材料的耐蚀性和高温强度的提升不锈钢具有耐腐蚀性和高温强度等优点,使其被广泛应用于各个领域。

热处理工艺能够进一步提升不锈钢材料的耐蚀性和高温强度,使其性能更加优越。

热处理工艺是一种通过在一定温度条件下进行加热和冷却的方法来改变材料的结构和性能。

在不锈钢的热处理过程中,通常包括固溶处理、时效处理、淬火和回火等工艺。

固溶处理是通过加热将材料中的合金元素溶解在固态金相组织中,从而提高不锈钢的耐蚀性和高温强度。

固溶处理的温度和时间对不锈钢的性能影响很大。

适当的固溶处理可以使合金元素均匀分布在金相组织中,从而提高材料的抗氧化和耐蚀性。

同时,固溶处理还能够降低不锈钢的残余应力,提高其的高温强度。

时效处理是指在固溶处理后将材料冷却到室温并进行再加热,以使合金元素形成沉淀相,从而进一步提高不锈钢的性能。

时效处理能够改善不锈钢的晶格结构,提高其的机械性能和耐蚀性能。

淬火是指将固溶处理后的材料快速冷却到室温,以改变其组织结构和提高硬度。

淬火能够使不锈钢材料形成马氏体结构,提高其的强度和硬度。

但淬火会增加不锈钢的脆性,所以通常需要进行回火处理。

回火是指将淬火后的材料进行加热处理并冷却到室温,以消除淬火过程中产生的内应力和脆性。

回火能够使不锈钢恢复一定的塑性和韧性,并提高其的抗拉强度和耐蚀性能。

通过以上热处理工艺,不锈钢材料的耐蚀性和高温强度得到了显著的提升。

固溶处理和时效处理使合金元素在金相组织中分布均匀,提高了材料的抗氧化和耐蚀性能。

而淬火和回火则提高了不锈钢的强度和硬度,使其能够在高温环境下保持较好的力学性能。

热处理工艺对不锈钢材料的耐蚀性和高温强度的提升具有重要的意义。

在化工、医疗器械、航空航天等领域中,耐蚀性和高温强度是不锈钢材料的重要性能指标。

通过热处理工艺的优化,能够使不锈钢材料更加适应复杂的工作环境,提高其使用寿命和可靠性。

因此,热处理工艺在不锈钢材料中具有广泛的应用前景。

随着科学技术的不断发展和人们对材料性能要求的提高,不锈钢材料在各个领域的应用越来越广泛。

增强型13Cr不锈钢经不同工艺调质后的显微组织和力学性能

增强型13Cr 不锈钢经不同工艺调质后的显微组织和力学性能李亮,李云龙,李记科,张鸿博,杨力能(中国石油天然气集团公司管材研究所,西安710065)摘 要:采用物相分析、组织观察、冲击和拉伸试验等方法研究了增强型13Cr 不锈钢经三种不同工艺调质后的显微组织和力学性能,确定了最佳的调质工艺。

结果表明:随着调质淬火温度的升高,试验钢的强度和伸长率逐渐下降,而冲击功则先升高再下降;试验钢经1000℃×2h 空冷+600℃×2h 空冷的工艺调质后,其抗拉强度为787M Pa ,屈服强度为746M Pa ,伸长率为26%,冲击功为192J ,达到了A PI 5CT 标准要求;在上述调质工艺处理后,试验钢形成了以板条马氏体为基体、残余奥氏体弥散分布于晶界的显微组织。

关键词:热处理工艺;力学性能;残余奥氏体;13Cr 不锈钢中图分类号:T G 142.7 文献标志码:A 文章编号:100023738(2010)022*******Microstructure and Mechanical Properties of Enhanced 13Cr StainlessSteel after Different Q uenching and T empering T reatmentsL I Liang ,L I Yun 2long ,L I Ji 2ke ,ZHANG H ong 2bo ,YANG Li 2neng(Tubular G oods Research Center of CN PC ,Xi ’an 710065,China )Abstract :The microstructure and mechanical properties of enhanced 13Cr stainless steel treated by threedifferent quenching and tempering processes were studied by microstructure observation ,phase analysis ,impact and tensile tests.The best quenching and tempering process was determined.The results show that the tensile strength and elongation of tested steel decreased gradually with the increase of quenching and tempering temperature ,however ,the impact toughness increased first and decreased later.After the quenching and tempering process of 1000℃AC and 600℃AC ,the tested steel had good mechanical properties (R m =787MPa ,R p0.2=746MPa ,A =26%,A k =192J )which reached the requirement of API 5CT.The microstructure of the steel treated with the process was lath martensite as matrix with retained austenite distributed along the boundaries.K ey w ords :heat treatment ;mechanical property ;retained austenite ;13Cr stainless steel0 引 言随着超深、超斜、高含硫油气井的开发,油井管的服役条件变得越来越苛刻,这对油井管材料提出了越来越高的要求。

热处理和冷作硬化对不锈钢力学性能的影响

2试验过程

本文就AISI316和AISI304不锈钢进行了不同热处理温度和冷作硬化加工率对力学性能的影响,具体试验过程如下。

4,A50mm50mm。

图3AISI316钢管室温拉伸力学性能

图4AISI316钢管室温延伸率晶强化理论,金属的晶

越好,但本实验中的延

硬化和温度的综合作用

果明显大于细晶强化。

的选取是按照相关生

50mm时的延伸率,a

900℃,保温60min,室

热处理工艺是加热到

度为5.5级~6.0级,c

的A50mm延伸率最小为

图5AISI304管材拉伸性能试验结果

图6AISI304管材延伸率试验结果AISI304管材加热900℃保温60min热处理和加热1040℃

图1不锈钢管制造工艺

图2AISI316不锈钢不同温度热处理后组织

Science&Technology Vision

科技视界

8.3%时,a工艺管材和进口管材延伸率差值最小。

图7AISI316管材拉伸性能试验结果

图8AIS I316管材延伸率试验结果(2)AISI316管材

将进口的AISI316管材与国产化研究的管材进行拉伸力学性能的对比,不同热处理温度和冷作硬化加工率对AISI316管材拉伸性能和延伸率的影响分别见图7和图8。

冷作硬化加工率的选取是按照相关生产经验。

其中A50mm 代表标距在50mm时的延伸率,d代表的热处理工艺是加热到1000℃,保温10min,室温测量的晶粒度为8.0级;e代。

材料热处理工艺对力学性能影响分析

材料热处理工艺对力学性能影响分析引言材料热处理是通过控制材料的加热和冷却过程,改变材料的晶体结构和性能的工艺。

它在现代材料科学与工程中起着重要的作用。

本文将探讨材料热处理工艺对力学性能的影响,并分析不同工艺条件下材料的性能差异。

热处理工艺对材料的晶体结构影响在热处理过程中,加热和冷却速度、温度等条件对材料的晶体结构产生显著影响。

比如,快速冷却可以形成细小的晶粒,从而提高材料的强度和硬度。

而较慢的冷却速度则容易生成大晶粒,使材料具有较高的韧性和延展性。

此外,适当的退火处理可以消除材料内部应力,提高其韧性和导电性能。

热处理工艺对材料的强度和韧性影响热处理工艺对材料的强度和韧性有着直接的影响。

正常化处理通常用于提高材料的韧性,通过加热和均匀冷却来消除内部应力,使材料更加均匀、稳定。

淬火处理则可使材料达到较高的强度和硬度,但会减少其韧性和延展性。

而回火处理可以通过控制温度和时间来平衡材料的强度和韧性,提高材料的可用性。

热处理对材料的耐磨性和耐腐蚀性影响材料的热处理工艺还能影响其耐磨性和耐腐蚀性。

例如,通过渗碳热处理可以在材料表面形成一层具有高碳含量的硬化层,大大提高了材料的耐磨性。

而硬化处理可以改善材料的耐蚀性,提高其对腐蚀介质的抵抗能力。

热处理对材料的疲劳寿命影响材料的疲劳寿命在很大程度上取决于材料内部的晶体结构和缺陷,而这些可以通过热处理工艺进行调控。

通过控制热处理过程中的温度和冷却速度,可以改变材料的晶体结构和缺陷分布,从而影响材料的疲劳寿命。

一般而言,细小的晶粒和较少的内部缺陷可以提高材料的疲劳寿命。

热处理工艺对材料的成本和可持续性影响除了对力学性能的影响之外,热处理工艺还对材料的成本和可持续性有着重要的影响。

不同的热处理方法可能需要不同的设备和工艺,这将直接影响到生产成本。

同时,热处理过程中的能源消耗也会影响到材料的可持续性,因此,在热处理工艺选择时应综合考虑工艺适应性、能源消耗和环境影响。

结论材料的热处理工艺对其力学性能有着显著的影响。

不锈钢轴承 热处理硬化

不锈钢轴承热处理硬化不锈钢轴承热处理硬化不锈钢轴承是一种常见的机械零件,广泛应用于各种机械设备中。

为了提高不锈钢轴承的硬度和耐磨性,常常采用热处理硬化的方法进行加工。

本文将介绍不锈钢轴承热处理硬化的原理、方法及其优势。

热处理是通过加热和冷却的方式改变钢材的组织结构和性能,从而达到调控材料性能的目的。

不锈钢轴承热处理硬化就是通过控制加热和冷却的过程,使不锈钢轴承的组织结构发生改变,从而提高其硬度和耐磨性。

不锈钢轴承热处理硬化的方法有很多种,其中常用的方法包括淬火、回火和冷却处理。

首先是淬火,即将不锈钢轴承加热到适当的温度,使其达到奥氏体组织,并快速冷却,使其转变成马氏体组织,从而提高硬度。

然后是回火,将淬火后的不锈钢轴承加热到较低的温度,保持一定时间后冷却,使其马氏体转变为回火组织,以减少内部应力和提高韧性。

最后是冷却处理,将不锈钢轴承在室温下快速冷却,以进一步提高硬度。

不锈钢轴承热处理硬化具有许多优势。

首先,通过热处理硬化,不锈钢轴承的硬度可以大幅提高,从而提高轴承的承载能力和耐磨性,延长使用寿命。

其次,热处理硬化可以改善不锈钢轴承的组织结构,减少内部应力,提高韧性和强度,从而提高轴承的工作性能。

此外,热处理硬化还可以改善不锈钢轴承的表面质量,提高其抗腐蚀性能,使其更适合在恶劣环境下使用。

然而,不锈钢轴承热处理硬化也存在一些注意事项。

首先,热处理的温度和时间需要严格控制,过高的温度和时间会导致不锈钢轴承的性能下降。

其次,热处理后的不锈钢轴承需要进行适当的冷却处理,以保证其组织结构和性能的稳定性。

最后,不同类型的不锈钢轴承需要采用不同的热处理方法和参数,以满足不同的工作要求。

不锈钢轴承热处理硬化是一种有效提高不锈钢轴承硬度和耐磨性的方法。

通过合理选择和控制热处理方法和参数,可以使不锈钢轴承的性能得到改善,延长使用寿命,提高工作效率。

在实际应用中,需要根据具体情况选择适当的热处理方法,并进行严格的质量控制,以确保不锈钢轴承的质量和可靠性。

热处理工艺对不锈钢材料的耐蚀性能的影响

热处理工艺对不锈钢材料的耐蚀性能的影响热处理工艺对不锈钢材料的耐蚀性能的影响不锈钢是一种具有抗腐蚀性能的金属材料,广泛应用于航空航天、石油化工、食品加工、医疗器械等领域。

热处理工艺是不锈钢加工中的重要环节,可以改善不锈钢材料的组织结构和机械性能。

同时,热处理工艺也会对不锈钢材料的耐蚀性能产生一定的影响。

首先,热处理工艺可以改善不锈钢的晶体缺陷和晶界结构。

不锈钢材料在加工过程中,会产生一些晶界、尖晶、孪晶等缺陷,这些缺陷会引起不锈钢的局部腐蚀。

通过适当的热处理工艺,可以消除不锈钢中的晶体缺陷和晶界结构,提高不锈钢的均匀性和致密性,从而提高不锈钢的耐蚀性能。

其次,热处理工艺可以改变不锈钢的晶粒结构。

在不锈钢中,晶粒的大小和形状直接影响材料的物理、化学性能,尤其是耐蚀性能。

通常情况下,细小、均匀的晶粒可以提高不锈钢的强度和耐蚀性能。

而通过适当的热处理工艺,可以使不锈钢中的晶粒细化、均匀化,从而提高不锈钢的强度和耐蚀性能。

此外,热处理工艺还能改变不锈钢的组织结构和相变行为。

不锈钢中存在着铁素体、奥氏体和马氏体等多种组织结构,不同的组织结构对不锈钢的耐蚀性能有着不同的影响。

通过适当的热处理工艺,可以调整不锈钢中各种组织结构的比例和分布,提高不锈钢的耐蚀性能。

同时,热处理过程中的相变行为也会改变不锈钢材料的物理、化学性质,影响不锈钢的耐蚀性能。

然而,需要注意的是,热处理工艺的优化并不能完全解决不锈钢材料的腐蚀问题。

不锈钢的耐蚀性能受到多种因素的影响,例如材料的化学成分、冷加工应力、表面处理等,热处理工艺只是改善不锈钢材料耐蚀性能的一个方面。

因此,在实际应用中,仍然需要通过合理的配方设计、严格的生产控制和有效的表面处理来提高不锈钢材料的整体耐蚀性能。

综上所述,热处理工艺对不锈钢材料的耐蚀性能有着明显的影响。

通过适当的热处理工艺,可以改善不锈钢材料的晶体缺陷和晶界结构,细化、均匀化不锈钢的晶粒,调整不锈钢材料的组织结构和相变行为,从而提高不锈钢的耐蚀性能。

不同热处理工艺对IR3Mo不锈钢泵轴力学性能的影响

热 处 理后 ,对 于 各 组 试 样 再 进 行 车 削 加 工 ,

机 械性 能 ,要 达 到泵 轴 的技 术标 准 必 须 得 到 均 匀 细 小 的 回火 索 氏体 。通 过 生 产 实践 ,当调 质 后 硬

4 5

硬 度 ( ) HB AK V D M () J

l1℃ OO

2 25h油冷 淬火 —. 3 4h空冷 回火 - 3 4h空冷 回火 - 3 4h空冷 回火 - 3 4h空冷 回火 - 3 4h空冷 回火 -

10 ℃1 00 .h油冷 淬火 + 9 ℃ 5 6O 10 ℃1 00 .h油冷 淬火 + o ℃ 5 7o 10 ℃1 00 . 5h油冷 淬火 +70 1℃ 10 ℃1 00 .h油冷 淬火 + 2 ℃ 5 70 10 ℃15 00 .h油冷 淬火 +7 0 3℃

C : 0 3 % ; S : 0. % ; M n: 0.4 .9 i 38 5 % ; P:

I 3 不 锈钢 的硬度 总体 上随 淬火 温度 的升 高而增 R Mo 加 。但 在 同一 淬火 时 间 2 25 -. h下 ,10  ̄时 淬 火 00C 的硬度 与 11 ̄时淬火 的硬 度相 比 ,变化不 大 。 00C I3 泵轴 调质 前为退 火状 态 ,由于在退 火过 R Mo 程 中 的缓 慢 冷却 ,使 得 钢 中存 在 了大 量 铬 的碳 化

过 调 整调 质 过 程 中高 温 回火 的温度 而 达 到 不 同 的

分析水泵轴的热处理工艺

分析水泵轴的热处理工艺作者:陆军来源:《大东方》2018年第05期摘要:水泵为排水以及增加压力的一项设备,在处理排水的过程中,水泵轴发挥的作用至关重要,对水泵的功能能够起到决定性的作用。

因此,本文针对水泵轴的热处理工艺做出了进一步探究,对水泵轴承损坏的主要原因、水泵轴热处理工艺给出了详细的分析。

关键词:水泵轴;热处理;工艺水泵轴是水泵当中的关键构成部分,在处理排水的过程中起到了至关重要的作用,为一种安全件产品,其中的刚度以及强度对水泵的功能有着直接的决定作用,这是因为水泵的内在质量要求标准非常高。

根据相关的调查结果显示,在水泵当中,最易发生损坏的部件包括:泵壳和泵轴、轴承和口环、填料和油封。

在泵轴当中,产生损坏的主要为原材料问题,如使用的材料为碳钢。

在实际排水的工作中,裂缝问题为最常见的问题,对排水质量以及效率会产生严重的影响,所以,对于水泵轴承损坏的控制工作要给予高度的重视。

一、水泵轴承损坏的主要原因(1)轴承产品质量较差水泵转子的窜动量非常大,轴承以及轴在实际运用的过程中,过盈量会比较大,使轴产生左右窜动。

在对轴承进行装配的过程中,要应用正规厂家生产的轴承,有条件时,相关的测量工作还需要使用设备,以便对轴和轴承之间的配合进行测量。

在轴承的内环当中以及外环当中,如果存在的间隔比较大,会使轴承在生产的过程中,产生非常严重的质量问题[1]。

当前,我国对于这一质量生产还没有制定严格的标准。

其中,如果润滑油的使用量不足,发生了干摩擦,或者是油轴承当中的油并不合格,不是合格厂家生产的,转子会产生周期性振动。

此外,如果轴不同心便会出现周期振动的情况,这样使轴承发生相应的损坏。

(2)水泵轴断的原因排水系统在实际运行的过程中,如果因为周期性的振动则会出现断轴的相关问题。

其中,针对上下同心度实施的校正,需要在比较大型的校验平台上实施。

由于管道当中的内回水,具有的冲击力会非常大,导致水泵会产生相应的晃动[2]。

在实践工作中,利用止回阀柔性接头,发现在不同的水压当中,蝶阀会合理进行搭配,在管道当中的位置进行了变化,这样可有效对水锤实施良好的控制,可将水锤的压力进行减少和消除,这样也会减少水锤对设备产生的危害。

热处理对不锈钢材料的影响

热处理对不锈钢材料的影响不锈钢是一种广泛应用于工业和家庭领域的耐腐蚀材料。

它的优异性能和美观外观使其成为建筑、制造业和食品加工等行业的首选材料之一。

然而,不锈钢在制造过程中需要经过一系列的热处理,这些热处理过程对于不锈钢材料的性能和结构有着重要的影响。

1. 固溶处理固溶处理是不锈钢热处理的一种常见方法,通过高温加热使不锈钢中的合金元素均匀溶解在基体中,以提高其耐腐蚀性能和机械性能。

固溶处理能够消除不锈钢中的析出相,提高晶粒的细化程度,从而改善材料的塑性和韧性。

2. 淬火处理淬火处理是另一种常用的不锈钢热处理方法。

通过将高温加热后的不锈钢材料迅速冷却,可以使其产生马氏体变形结构,进一步提高材料的硬度和耐磨性。

淬火处理还可以改善不锈钢的强度和耐腐蚀性,但同时也会加剧材料的脆性。

3. 回火处理在淬火处理后,不锈钢材料可能会出现过度硬化和脆性的问题。

为了解决这些问题,常常会进行回火处理。

回火处理通过适当的加热和冷却过程,可以减轻淬火产生的内应力和组织不均匀性,使材料的硬度和韧性达到一个平衡状态。

回火处理对于提高材料的韧性和抗冲击性能非常重要。

除了上述常见的热处理方法,还有很多其他的热处理方法可以用于不锈钢材料。

不同的热处理方法和工艺参数的选择,将对不锈钢材料的性能产生不同的影响。

它们的选择应根据具体的应用需求和材料性能要求来进行。

总的来说,热处理对于不锈钢材料的影响主要体现在以下几个方面:1. 提高耐腐蚀性能:适当的热处理方法可以消除不锈钢中的缺陷和析出相,从而提高其耐腐蚀性能。

2. 改善机械性能:通过热处理可以改变不锈钢材料的组织结构,并提高其硬度、强度和塑性。

3. 调节韧性和硬度:适当的热处理可以在不同的性能要求之间达到一个平衡,提高材料的韧性和硬度。

4. 改善加工性能:热处理后的不锈钢材料具有更好的可塑性和可加工性,有利于进一步的加工和成型。

综上所述,热处理对不锈钢材料的影响是多方面的,包括改善耐腐蚀性能,提高机械性能,调节韧性和硬度,以及改善加工性能。

热处理工艺对机械零件性能的影响研究

热处理工艺对机械零件性能的影响研究热处理工艺是机械零部件生产过程中不可或缺的环节,它对于提高机械零件的性能至关重要。

通过调整材料的晶体结构和改变机械零件的组织形态,热处理工艺能够显著提升机械零件的硬度、强度和耐磨性等关键性能指标。

本文将探讨热处理工艺对机械零件性能的影响,并就几种常见的热处理方法进行介绍。

1. 热处理工艺对机械零件硬度的影响硬度是机械零件的重要性能指标之一,影响着机械零件的耐磨性和耐用性。

热处理工艺能够显著提高机械零件的硬度,其中最常见的方法是淬火。

淬火是将机械零件加热至临界温度,然后迅速冷却使其形成马氏体结构,从而提高机械零件的硬度。

此外,通过调整淬火介质和温度,可以进一步调控机械零件的硬度,满足不同工况下的需求。

2. 热处理工艺对机械零件强度的影响强度是机械零件的另一个重要性能指标,直接影响着机械零件的承载能力和使用寿命。

热处理工艺通过改变机械零件的组织结构,进而影响其强度。

例如,退火是一种常见的热处理方法,通过加热机械零件达到高温,然后缓慢冷却至室温,使其组织结构变得均匀细小,从而提高机械零件的强度。

此外,还存在一些特殊的热处理方法,如时效处理和固溶处理,能够进一步提高机械零件的强度。

3. 热处理工艺对机械零件耐腐蚀性的影响机械零件在使用过程中经常接触到各种腐蚀介质,因此耐腐蚀性也是一个重要的性能指标。

通过热处理工艺,可以改变机械零件组织结构和表面特性,提高机械零件的耐腐蚀能力。

一种常见的方法是热处理后进行镀层处理,如电镀、镀锌等,形成一层具有防腐蚀性能的保护层。

4. 热处理工艺对机械零件尺寸稳定性的影响机械零件在使用过程中,需要保持较高的尺寸精度和稳定性,以确保其与其他零件的配合性能和精度。

热处理工艺也能够对机械零件的尺寸稳定性产生影响。

一些热处理方法,如淬火、回火和冷却等,都会导致机械零件发生尺寸变化。

因此,在热处理过程中,需要进行合理的工艺控制和后续的尺寸调整,以保证机械零件的尺寸稳定性。

热处理对不锈钢耐蚀性能及晶界氧化膜形成的影响

热处理对不锈钢耐蚀性能及晶界氧化膜形成的影响不锈钢是一种广泛应用的金属材料,其主要特点是非常耐腐蚀。

不锈钢本身的材料组成和加工工艺会对其耐腐蚀性能产生很大的影响。

当然,最受欢迎的方法之一是在不锈钢制造过程中使用热处理技术。

热处理对不锈钢能够改变其结构和化学组成,从而使其耐腐蚀性能变得更加优秀。

本文将全面讨论热处理对不锈钢耐蚀性能及晶界氧化膜形成的影响。

不锈钢介绍不锈钢是一种合金,其主要成分包括铁、铬、镍等元素。

其最大的特点就是具有高度的耐腐蚀性。

不锈钢通常用于生产一些要求有着高度抗腐蚀性和美观性的产品,例如食品加工、药品制造和建筑结构等等。

不锈钢的性能会受到材料制造加工、用于应用环境和使用条件的影响而改变。

这也是为什么进行热处理非常有必要。

这将有助于不锈钢的耐腐蚀功能。

下面我们将讨论热处理对不锈钢的具体影响。

热处理改善不锈钢的耐蚀性能对于不锈钢生产商,热处理通常用于改善不锈钢的抗腐蚀性能。

具体来说,这样做的核心目的是改变不锈钢的微观组织和调整其化学成分。

这些调整可以通过更改不锈钢中的铬、钼等元素的含量来实现。

常见的热处理方法包括退火、正火、淬火、时效等。

退火退火是一种热处理方法,通过将不锈钢放在一个特定的温度下加热到特定的温度后,以缓慢冷却的方式取出。

调整退火温度有助于改变不锈钢的晶粒大小和晶界。

退火后的不锈钢晶胞变异较少,这意味着降低了晶粒间的电位差或电压,减少了侵蚀产生的电化学反应,从而达到改善其耐腐蚀性能的目的。

正火正火是在材料达到了一定温度后,用一定速率进行冷却的过程。

正火过程中,不锈钢内部的组织和性能被改善,通常提高不锈钢硬度和强度的同时,降低不锈钢的抗腐蚀性能。

不过,当正火的温度低于800°C时,不锈钢中铬元素的溶解室被保留。

这种溶解能够提高晶格的稳定性,因此提高了不锈钢的抗腐蚀性能。

淬火淬火是指将物质加热至高温后,迅速冷却。

淬火会使不锈钢的化学成分和微观组织得到重构。

此方法会使不锈钢变得比较坚硬但难于处理。

不同牌号不锈钢热处理后的差异

不同牌号不锈钢热处理后的差异

不锈钢是一种具有耐腐蚀性能的合金钢,主要成分为铁、铬、镍和少量的碳、硅、锰等元素。

不同牌号的不锈钢在

热处理后会有以下差异:

1. 不锈钢的热处理工艺包括退火、固溶处理、淬火和时效

处理等。

不同的热处理工艺会导致不同的组织结构和性能。

2. 退火处理:退火是将不锈钢加热到一定温度,然后缓慢

冷却的过程。

退火可以消除不锈钢中的应力,提高塑性和

韧性,同时使晶粒细化。

不同牌号的不锈钢在退火后的晶

粒尺寸和组织结构会有所不同,从而影响材料的力学性能

和耐腐蚀性能。

3. 固溶处理:固溶处理是将不锈钢加热到一定温度,使其

中的合金元素溶解在固体溶液中,然后迅速冷却。

固溶处

理可以提高不锈钢的强度和硬度,但会降低其耐腐蚀性能。

4. 淬火处理:淬火是将不锈钢加热到一定温度,然后迅速

冷却,使其组织转变为马氏体。

淬火可以提高不锈钢的硬

度和强度,但会降低其塑性和韧性。

5. 时效处理:时效处理是将淬火后的不锈钢加热到一定温度,然后保持一段时间,使其组织发生变化。

时效处理可

以进一步调整不锈钢的组织和性能,提高其耐腐蚀性能和

机械性能。

总的来说,不同牌号的不锈钢在热处理后的差异主要体现

在组织结构、硬度、强度、塑性、韧性和耐腐蚀性能等方面。

不同的牌号和热处理工艺选择将根据具体的应用需求来确定。

热处理工艺对H13钢组织和力学性能的影响(1)

书山有路勤为径,学海无涯苦作舟

热处理工艺对H13 钢组织和力学性能的影响(1)

比较了H13 钢盐浴分级淬火、盐浴分级淬火+200℃乘以2h 回火、真空高压气淬和真空高压气淬+200℃乘以2h 回火后的力学性能,试验表明, H13 钢真空高压气淬后的力学性能更为优良。

这主要是因为H13 钢盐浴分级淬火后,存在拉应力,而真空高压气淬后存在压应力;同时还与真空淬火具有脱气作用,残留奥氏体较多等因素有关。

研究结果还表明分级淬火后应快速冷却,减少贝氏体量,增加马氏体转变量,抵消部分热应力,有利于减小模具的畸变和提高韧性。

H13 钢是目前国内应用最广泛的压铸模具钢之一,各种文献对它的淬回火

工艺及其力学性能报道很多,但对H13 钢淬火后的性能研究较少。

本文比较了经盐浴分级淬火和真空高压气淬的H13 钢淬火态的力学性能,分析了造成力学性能差异的原因,这对真空高压气淬工艺的实施不无参考价值。

1、试验用钢试验用钢为供货状态圆钢,其化学成分见表1。

2、试验方法

表1H13 钢的化学成分(质量分数,% )

2.1、试样试棒为标准试棒,尺寸小于10 mm 乘以120 mm,每种试验方法用3 件试样。

2.2、试验工艺(1)真空高压气淬1020 ℃乘以40min,充氮气4.5 乘以105Pa,风扇2800r/min;当炉温为80℃时,工件温度为200℃左右,调整风机转速为1200r/min(试样与工件同炉处理, 装炉符合所用设备的要求) 。

(2)盐浴分级淬火1020℃乘以10min, 600℃分级3min,空冷。

(3)低温回火200℃乘以2h,空冷。

不同热处理工艺对汽车前轴机械性能的影响

不同热处理工艺对汽车前轴机械性能的影响摘要:本文将对汽车前轴使用不同的热处理工艺,并对其情况进行研究、实验以及分析其金相组织,并制定出科学的热处理的工工艺技术,并分析可能出现的情况以及影响热处理质量的因索,且提供相应的措施,从而确保在一次性的投产中能够达到相关要求,成为合格的产品,进而能够达到客户的需要。

关键词:热处理;汽车前轴;影响前言:在所有的汽车零件当中,前轴是其安全件,特别是对重型汽车而言。

这主要是因为其承载的重量比较大,对技术的要求较高,并对质量的要求极为严格。

其质量的好坏将会对汽车的使用寿命以及汽车转向系统的安全性、可靠性产生直接的影响。

本文将对42CrMo汽车的前轴进行实验分析。

1.生产实验情况1.1关于油淬实验情况42CrMo是一种合金钢,是依据GB3077-88的标准所推荐使用的油淬火。

在对其进行试生产时,应该先使用850℃的油淬火,并使用台车炉(170kW,长4000mm)、架装,其油温为30~50℃之间,且油淬火是循环的,之后对其硬度进行检查,发现其硬度是266HB,属于不合格。

这说明在42CrMo汽车的前轴不适合使用油淬工艺。

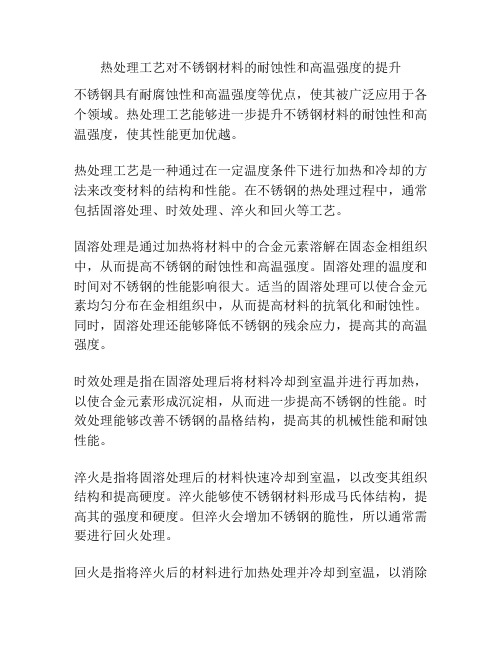

如图1图1 油淬工艺的曲线图1.2关于亚温淬实验情况由于42CrMo属于合金钢,应该使用传统的工艺进行油淬火,但在上述实验中发现油淬火不够硬,表示油的冷却速度还不够,因此,只能使用冷却速度快于油的介质淬火。

所以开始实行亚温淬火实验:这是在比AC3温度低的奥氏体化之后进行淬火,这能够有效的改善其韧性,并使其脆性转折温度得到一定的下降,从而将回火脆性进行有效的消除。

其中,工件亚温淬火的加热温度是AC3-5~10℃。

使用台车炉(270kW,长4000mm)、架装800℃并对其进行加热,其淬火的介质为水(20~35℃),将淬火进行摆动,之后对其硬度进行检查,发现其硬度是45~50HRC。

之后对回火温度进行实验,发现其最后能够确定的回火温度是580℃,达到了硬度的合格要求。

亚温淬火工艺对25Cr2Ni3Mo钢力学性能的影响

亚温淬火工艺对25Cr2Ni3Mo钢力学性能的影响杜凯;张忠和;陈炜;蒋申柱;刘婉侠;朱丽君【摘要】本文对25 Cr2 Ni3 Mo高强度低温钢进行了亚温淬火的热处理工艺试验,对不同亚温淬火温度处理后试样的常温拉伸性能和-115℃的低温冲击吸收能量值进行了测试,并应用金相显微镜、扫描电子显微镜等进行了金相显微组织、冲击断口形貌的分析.亚温淬火试样的金相组织比正常调质的均匀细小,断口形貌更好,综合力学性能更高,850℃油冷+ 840℃油冷的双淬火试样的综合性能最好.确保了25Cr2Ni3Mo螺栓要求的高温力学性能.【期刊名称】《热处理技术与装备》【年(卷),期】2016(037)003【总页数】4页(P37-40)【关键词】亚温淬火;25Cr2Ni3Mo钢;力学性能;显微组织【作者】杜凯;张忠和;陈炜;蒋申柱;刘婉侠;朱丽君【作者单位】沈阳鼓风机集团股份有限公司,辽宁沈阳110869;沈阳鼓风机集团股份有限公司,辽宁沈阳110869;沈阳鼓风机集团股份有限公司,辽宁沈阳110869;沈阳鼓风机集团股份有限公司,辽宁沈阳110869;沈阳嘉瑞电气传动有限公司,辽宁沈阳110013;沈阳鼓风机集团股份有限公司,辽宁沈阳110869【正文语种】中文【中图分类】TG156.9925Cr2Ni3Mo钢是一种高强度低温钢,在离心压缩机转子、定子零件中有着较为广泛的应用。

压缩机定子中的25Cr2Ni3Mo钢螺栓,既要求高强度,又要求在-115℃低温下服役,有时由于化学成分、前期的冶炼、锻造等质量因素的影响,热处理的一次合格率低,为此我们对其进行了热处理工艺试验。

重点进行了亚温淬火工艺试验,亚温淬火温度分别为750、780、800、820、840℃,对25Cr2Ni3Mo钢的热处理工艺试验结果进行了分析[1-3]。

试验材料为25Cr2Ni3Mo钢,试棒尺寸大小为φ70 mm ×100 mm,其化学成分见表1。

热处理和冷作硬化对不锈钢力学性能的影响

热处理和冷作硬化对不锈钢力学性能的影响程华旸; 赵艳丽; 邓话; 吕亮亮; 李云; 张林; 张坤【期刊名称】《《科技视界》》【年(卷),期】2019(000)022【总页数】3页(P5-7)【关键词】热处理; 冷作硬化; 奥氏体不锈钢; 力学性能【作者】程华旸; 赵艳丽; 邓话; 吕亮亮; 李云; 张林; 张坤【作者单位】中国核动力研究设计院四川成都 610213; 中核建中核燃料元件有限公司四川宜宾 644000【正文语种】中文【中图分类】TM300 概述奥氏体不锈钢具有足够的强度和韧性以及优异的耐腐蚀和抗辐照损伤性能,使得其具有非常广泛的应用。

本文就最常见的AISI304 和AISI316 两种不锈钢为例,探讨热处理和冷作硬化加工率对力学性能的影响,并与进口不锈钢力学性能进行对比,进而选取出合适的工艺参数范围用来制造生产。

表1 AISI304 和AISI316 不锈钢化学成分表images/BZ_11_271_2353_1626_2715.pngAISI304(0Cr18Ni9)是奥氏体型耐酸不锈钢,用量最大、应用最广,产量占不锈钢总量的30%以上,可以通过冷变形方式提高强度,具有良好的加工能力和低温性能、无磁性、耐酸碱及蒸汽腐蚀。

AISI304 型不锈钢广泛应用在深冲成型部件及储存耐腐蚀容器、结构件、无磁及低温设备中。

AISI316(0Cr17Ni12Mo2)是超低碳型奥氏体不锈钢,无磁、具有良好的塑韧性和冷成型性能、强度优良、耐还原性酸的能力远优于AISI304、耐晶间腐蚀性能良好。

广泛应用在合成纤维、纺织、石油、原子能工业用设备。

AISI304 和AISI316 不锈钢化学成分见表1[1]。

1 制造工艺奥氏体不锈钢管制造工艺流程如图1。

其中的热处理和冷作硬化是生产中关键的步骤,对产品的性能起至关重要的作用,热处理是指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,得到过饱和固溶体的热处理工艺。