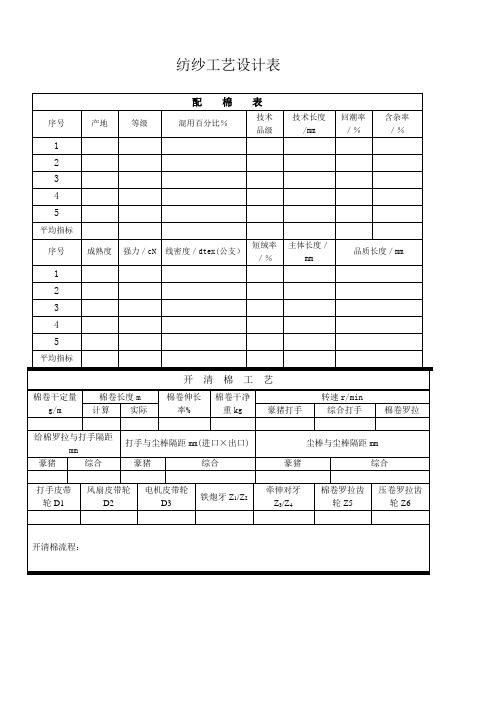

纺纱工艺设计表

纺纱工艺设计第八组

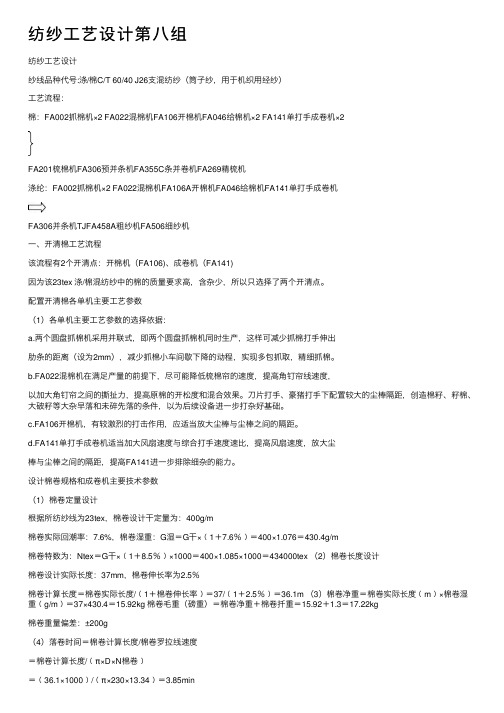

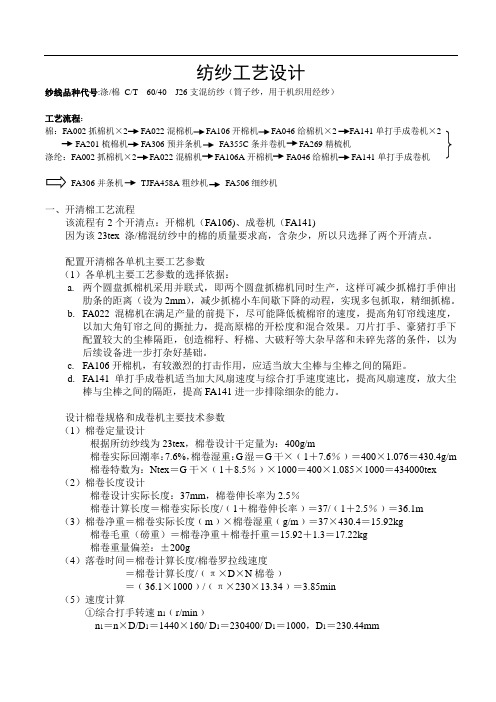

纺纱⼯艺设计第⼋组纺纱⼯艺设计纱线品种代号:涤/棉C/T 60/40 J26⽀混纺纱(筒⼦纱,⽤于机织⽤经纱)⼯艺流程:棉:FA002抓棉机×2 FA022混棉机FA106开棉机FA046给棉机×2 FA141单打⼿成卷机×2FA201梳棉机FA306预并条机FA355C条并卷机FA269精梳机涤纶:FA002抓棉机×2 FA022混棉机FA106A开棉机FA046给棉机FA141单打⼿成卷机FA306并条机TJFA458A粗纱机FA506细纱机⼀、开清棉⼯艺流程该流程有2个开清点:开棉机(FA106)、成卷机(FA141)因为该23tex 涤/棉混纺纱中的棉的质量要求⾼,含杂少,所以只选择了两个开清点。

配置开清棉各单机主要⼯艺参数(1)各单机主要⼯艺参数的选择依据:a.两个圆盘抓棉机采⽤并联式,即两个圆盘抓棉机同时⽣产,这样可减少抓棉打⼿伸出肋条的距离(设为2mm),减少抓棉⼩车间歇下降的动程,实现多包抓取,精细抓棉。

b.FA022混棉机在满⾜产量的前提下,尽可能降低梳棉帘的速度,提⾼⾓钉帘线速度,以加⼤⾓钉帘之间的撕扯⼒,提⾼原棉的开松度和混合效果。

⼑⽚打⼿、豪猪打⼿下配置较⼤的尘棒隔距,创造棉籽、籽棉、⼤破籽等⼤杂早落和未碎先落的条件,以为后续设备进⼀步打杂好基础。

c.FA106开棉机,有较激烈的打击作⽤,应适当放⼤尘棒与尘棒之间的隔距。

d.FA141单打⼿成卷机适当加⼤风扇速度与综合打⼿速度速⽐,提⾼风扇速度,放⼤尘棒与尘棒之间的隔距,提⾼FA141进⼀步排除细杂的能⼒。

设计棉卷规格和成卷机主要技术参数(1)棉卷定量设计根据所纺纱线为23tex,棉卷设计⼲定量为:400g/m棉卷实际回潮率:7.6%,棉卷湿重:G湿=G⼲×﹙1+7.6%﹚=400×1.076=430.4g/m棉卷特数为:Ntex=G⼲×﹙1+8.5%﹚×1000=400×1.085×1000=434000tex (2)棉卷长度设计棉卷设计实际长度:37mm,棉卷伸长率为2.5%棉卷计算长度=棉卷实际长度/﹙1+棉卷伸长率﹚=37/﹙1+2.5%﹚=36.1m (3)棉卷净重=棉卷实际长度﹙m﹚×棉卷湿重﹙g/m﹚=37×430.4=15.92kg 棉卷⽑重(磅重)=棉卷净重+棉卷扦重=15.92+1.3=17.22kg棉卷重量偏差:±200g(4)落卷时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/﹙π×D×N棉卷﹚=﹙36.1×1000﹚/﹙π×230×13.34﹚=3.85min(5)速度计算①综合打⼿转速n1﹙r/min﹚n1=n×D/D1=1440×160/ D1=230400/ D1=1000,D1=230.44mm式中:n------电动机﹙5.5KW﹚的转速﹙1440r/min﹚;D-----电动机⽪带轮直径﹙160mm﹚;D1-------打⼿⽪带轮直径﹙230、250mm﹚综合打⼿转速:n1=230400/D1=230400/250=921.6r/min②天平罗拉转速n2﹙r/min﹚:设⽪带在铁炮的中央位置。

纺纱(细纱)实用工艺单

细纱工艺表一、细纱工艺设计的相关知识 1.细纱定量【参照GB/T398-2008】---棉纱 100m 纱线的标准干燥质量:85.1010%)5.81(t t TT G =⨯+=细纱2.牵伸工艺设计(1) 总牵伸倍数表1-1 细纱机总牵伸倍数参考围表1-2 纺纱条件对总牵伸倍数的影响(2) 后牵伸区工艺表1-3 后牵伸区工艺参数3.捻系数表1-4 影响捻系数的因素表1-5 常用细纱品种捻系数参考围%100-(%)⨯=前罗拉输出须条长度加捻成纱长度前罗拉须条输出长度捻缩率表1-6 捻缩率与捻系数的关系比例4.锭速表1-7 不同纺纱特数的参考围5.卷绕圈距△△是指卷绕层的圈距,一般△为细纱直径的4倍;δtT d 03568.0=当纱条单位体积质量为0.8g/cm 3时,纱线直径为:t T d 04.0≈△ =t T 16.0 6.钢领板级升距)2/sin(1202γρtT m =式中:ρ---管纱卷绕密度,在一般卷绕力条件下为0.55g/cm 3 2/γ---成形半锥角有关卷绕的其他参数如图所示,参考值见下表: 表1-8 细纱机卷绕部分其他参数7.纲领与钢丝圈(1) 平面纲领与钢丝圈型号的选配表1-9(2) 锥面纲领与钢丝圈型号的选配表1-10(3) 钢丝圈号数的选择表1-11 纯棉纱钢丝圈号数选用围(4) 钢丝圈轻重的掌握表1-128.罗拉中心距(1)前区罗拉中心距表1-13 前牵伸区罗拉中心距与浮游区长度(2)后区罗拉中心距表1-14后牵伸区罗拉中心距的参考围9.胶圈钳口隔距表1-15 胶圈钳口隔距参考围注:在条件许可下,采用较小的上下销钳口隔距,有利于改善成纱质量。

表1-16纺纱条件对胶圈钳口隔距的影响10.罗拉加压表1-17 罗拉加压参考围11.前区集合器表1-18产品:cJ9.8T 二、任务实施1. 计算细纱定量及牵伸倍数 (1) 计算细纱定量根据所纺细纱的线密度9.8tex ,公定回潮率为8.5%,实际回潮率为6.3%(在实际生产中,细纱的回潮率控制在6.0%~6.5%)细纱定量为:)100/(9032.010%)5.81(8.910%)5.81(m g T G t =⨯+=⨯+=细纱)100/96.0%3.619032.0%3.61m g G G ()()(细纱细纱湿=+⨯=+⨯=(2) 确定牵伸倍数设FA506型细纱机的牵伸配合率为1.02(在实际生产中,工厂根据机械牵伸倍数与实际牵伸倍数计算获得,是个统计值,多数情况为1.02-1.06)。

转杯纺纱工艺设计

转杯纺工艺流程班级:纺织****班姓名:********学号:****0051****日期:20**/**/**牛仔布转杯纱36.4tex设计过程以产品要求为基础,配置转杯纺纱的工艺设计,36.4tex纯棉转杯纺纱,设计捻系数选定361,成纱质量中档,但毛羽要少些,配棉成分中档,相关工艺计算如下:1、转杯转速、引纱线速度、设计捻度:根据机型、纱线密度、纱的用途可选择转杯凝聚槽型、直径和转速,分别为T形槽、直径40mm、转杯转速78000r/min,也可选择选择设计捻系数为361。

由此计算:设计捻度(捻/10cm)=线密度制捻系数/√Tt=361/√36.4= 59.8捻/10cm 修正为60捻/10cm引纱线速度(m/min)=转杯转速/设计捻度(捻/10cm)×10=78000÷600=130(m/min)2、分梳辊及其转速的选择:36.4tex纯棉纱,根据棉纺手册(第三版)中的表3-2-16和所选转杯纺纱机型,可以选择OB20或OK40齿形、直径为65mm的分梳辊,根据表3-2-19,可以选择分梳辊转速为7500r/min。

3、假捻盘与阻捻器的选择:用途要求毛羽较少、捻度适中,可选择适合40mm 转杯直径的光面KN4型的假捻盘和光面阻捻器。

假如在设定捻系数条件下,断头较多,可改用沟槽少的假捻盘。

4、输纤通道和隔离盘:根据所选机型和转杯直径40mm,选择整体式输纤通道和相应的隔离盘。

5、条子定量、牵伸倍数、喂给罗拉线速度:根据机型、纱线密度48.6tex转杯纱可选择18.5g/5m 的条子定量,然后计算:实际牵伸倍数= 条子的定量(g/5m)×200/纱的标准定量(g/1000m)=18.5×200÷48.6= 101.6机械牵伸倍数= 实际牵伸倍数÷牵伸系数=101.6÷1.02= 99.7牵伸系数根据转杯纺落棉率、纤维损失、埝缩、卷绕张力、牵伸倍数等综合因素而定,一般在1.02~1.05之间。

棉纺工艺设计表

4 13 若太大,应调整 12 10 一般取6.8

57 (1 58 ) 100

108.5× <57> 参考《棉纺手册》及相关资料

制单人:某某某

班级:纺织071

审核人:易洪雷

第3页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

60

m/s

mm m/10m % g/10m 号(tex) 倍 齿 齿 倍 齿 倍 % 倍 mm

<70>/<71> 查说明书找与<72>的接近值 查说明书中的有关表格

捻/10cm 捻/10cm 齿

制单人:某某某

班级:纺织071

审核人:易洪雷

第2页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

<75> <76> <77> <78> <79> 末 道 粗 纱 A 4 5 6 C <80> <81> <82> <83> <84> <85> <86> <87> <88> <89> <90> <91> <92> <93> <94> <95> <96> <97> <98> <99> <100> <101> <102> <103> <104> <105> <106> <107> <57> <58> <59> <60> <61> 捻度阶段变换牙(上铁炮牙) 捻系数 皮圈架长度 纤维品质长度 前罗拉直径 中罗拉直径 后罗拉直径 前罗拉隔距 后罗拉隔距 前皮辊位置 中皮辊位置 皮圈钳口隔距 前集合器开口 前罗拉加压 中罗拉速度 后罗拉加压 锭速 电机轮节经 主轴轮节经 前罗拉转速 粗纱理论产量 计算轴向卷绕密度 轴向卷绕密度 升降变换牙 升降阶段变换牙 升降阶段变换牙 卷绕变换牙(下铁炮牙) 计算径向卷绕密度 径向卷绕密度 成形阶段变换牙 成形变换牙(张力牙) 锥轮皮带每次移动量 每层粗纱平均厚度 干定量 设计回潮率 湿定量 粗纱号数 总机械牵伸 Z4 Z5 Z11 Z3 Dm Do Z2 查说明书中的有关表格 <71>× <73> 34mm棉纺 有配棉提供此数据 28mm 25mm 28mm <77〉-11(不得小于22.5mm) <78>-9(不得小于23.5mm) 前冲2~6mm 一般后移2mm 查说明书中的有关表格 查说明书并结合实际 18-22-26Kg(可调) 14Kg(固定) 14Kg(固定) 查说明书并结合实际 查说明书中的有关表格 查说明书中的有关表格 mm mm mm mm mm mm mm mm mm mm mm Kg/双锭 Kg/双锭 Kg/双锭 r/min mm mm r/min Kg/台时 圈/10cm 圈/10cm 齿 齿 齿 齿 层/10cm 层/10cm 齿 齿 mm mm g/10m % g/10m 号(tex) 倍 齿

纺纱工艺及织造工艺表

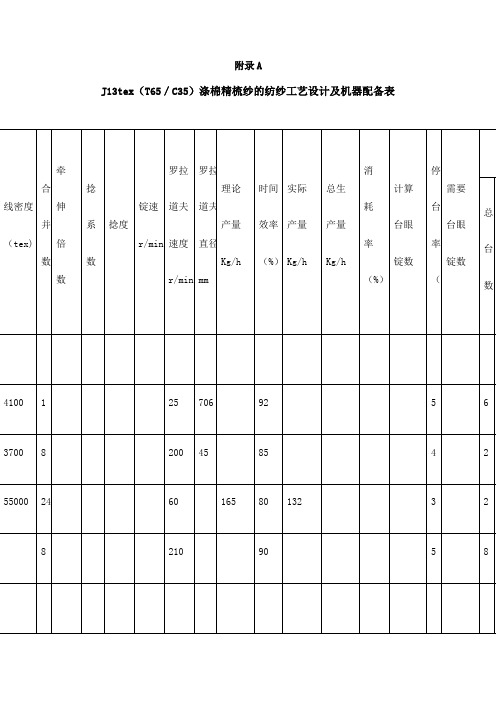

10tex×2纯棉精梳双股线的纺纱工艺设计及机器配备表

32tex普梳纱的纺纱工艺设计及机器配备表

工序

线密度

(tex)

合

并

数

牵

伸

倍

数

捻

系

数

捻度

锭速

r/min

罗拉

道夫

速度

r/min

罗拉

道夫

直径

mm

理论

产量

Kg/h

时间

效率

(%)

实际

产量

Kg/h

总生

产量

Kg/h

消

耗

率

(%)

计算

台眼

锭数

停

台

率

(%)

边纱

48根

伸长率

织物总产量(m/h)

匹长

40m

总数

8376根

经纱线密度

13tex

加放率(%)

经纱回丝率(%)

每小时织物经纱用量(kg/h)

纬纱线密度

13tex

损失率(%)

纬纱回丝率(%)

2

每小时织物纬纱用量(kg/h)

机器名称

线密度

线速度(m/min)

纱根数

理论产量(kg/h)

(m/h)

时间效率(%)

4

3

2

6

条并卷

55000

24

60

165

80

132

121

3

3

3

精梳

8

210

90

103

5

14

14

后并

3600

6

200

45

85

4

纺纱工艺设计

纺纱工艺设计发表者:发表时间:2012-6—6 9:04:13第一章棉纺工艺设计棉纺厂主要加工棉、棉型化纤、中长化纤的纯纺及其混纺纱线,其它天然纤维如毛、麻、绢、羊绒、兔毛等的短纤维形式也可在棉纺厂进行混纺产品开发。

本章主要掌握典型纺纱系统、各工序工艺参数调节、半制品及成纱的质量控制指标和措施。

第一节纺纱系统分类1 普梳纺纱原料→开清棉→梳棉→并条(2—3道) →粗纱→细纱→后加工2 精梳纺纱原料→开清棉→梳棉→精梳前准备→精梳→并条(2—3道) →粗纱(预并条、条卷)(条卷、并卷)(条并卷)→细纱→后加工3 混纺纱棉→开清→梳理→精梳前准备→精梳涤→开清→梳理→预并条→混并条(三道)→粗纱→细纱→后加工4 新型纺纱开清棉→梳棉→并条二道→新型纺纱5 中长纺中长专用开清棉设备→M型梳棉机→并条粗纱→细纱6 废纺系统利用下脚纺制棉毯等7 后加工1烧毛→纱筒打包→出厂烧毛→定型线筒打包→出厂细纱→络筒→并纱→捻线→线络筒→摇纱→绞纱打包→出厂络并联细管直并本厂织部车间使用本节学习后能写出典型棉纺纺纱流程。

第二节工艺参数与质量指标一、原料1 棉:籽棉轧棉皮棉→打包→送到纺织厂1)轧棉a 锯齿轧棉—锯齿棉含量少、短绒少、棉结索丝疵点多、产量高、适轧细绒棉(长度为25~33mm,细度为6000 ~7000公支,适纺中细号纱,即9 ~ 28tex)b 皮辊轧棉-皮辊棉含杂多、短绒多、棉结索丝疵点少、产量低适轧长绒棉(长度33mm以上,细度7000 ~8000公支,适纺细号纱,即3 ~7tex)2)打包规格:例国内包100*42*60cm 体积v=0.25m³密度300 ~ 360kg/m³G=75 ~90kg2、化纤1)品种粘胶莫代尔丽赛天丝2涤纶腈纶锦纶维纶丙纶)芳纶聚乳酸等2)型式长度(mm)细度(旦)棉型33—38 1。

2—1.5中长型51—76 2-3毛型76-102 3-5生产经验公式:L/D=1 L-英寸,D-旦3)分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等. 外观疵点:粗丝、并丝、异状丝、油污纤维二、配棉简介1、不同种类纱线与原棉性状关系1)棉纱号数细号与中粗号的差别。

纺纱工艺表A4

棉卷罗拉

给棉罗拉与打手隔距mm

打手与尘棒隔距mm(进口×出口)

尘棒与尘棒隔距mm

豪猪

综合

豪猪

综合

豪猪

综合

打手皮带轮D1

风扇皮带轮D2

电机皮带轮D3

铁炮牙Z1/Z2

牵伸对牙Z3/Z4

棉卷罗拉齿轮Z5

压卷罗拉齿轮Z6

开清棉流程:

梳棉工艺

机型

生条干定量g/5m

总牵伸倍数

棉网张力牵伸倍数

锡林与刺辊速比

总牵伸倍数

牵伸倍数分配

机械

实际

e1×e2×e3×e4×e5×e6×e7×e8

锡林定位分度

转速r/min

落棉率%

给棉方式

给棉长度mm

隔距mm

锡林

前罗拉

落棉隔距

顶梳-分离罗拉

主区罗拉握持距

牵伸变换成对齿轮A/B

牵伸变换齿轮C

牵伸变换齿轮D

子母电机皮带盘直径G

输入轴皮带盘直径H

给棉齿轮齿数Z1

给棉棘轮齿数Z2

机型

粗纱干定量g/10m

牵伸倍数

后区牵伸倍数

计算捻度捻/10cm

捻

系数

罗拉中心距mm

罗拉加压N

机械

实际

1~2

3~4

1×2×3

罗拉直径mm

轴向卷绕密度圈/10cm

径向卷绕密度层/cm

转速r/min

锭翼绕纱(圈)

集合器口径(mm)

钳口隔距(mm)

前罗拉

锭子

锭端

压掌

马达盘mm

车头盘直径mm

捻度对牙Z1/Z2

转速r/min

机械

实际

刺辊

纺纱工艺设计举例

一、29tex纯棉普梳纱工艺设计说明:1.29tex纯棉纱主要是供29tex³29tex、236根/10cm³236根/10cm织物的经、纬纱用,要求结杂少、条干均匀,经纱结杂控制在80~100粒/g,纬纱结杂控制在60~70粒/g。

2.原棉长度为27~29mm,品级控制在2~4级;原棉的成熟度好,轧工条件好,含杂少,线密度适中。

3.开清棉的工艺原则是多松少打,充分混合与排杂;开清棉工艺流程采用两箱三刀配置,尘棒隔距适当放大。

4.梳棉机采用紧隔距、高速度、强分梳得工艺路线。

适当提高锡林与刺辊的转速,并保持刺辊与锡林间良好的纤维转移,以加强梳理效果,降低生条中的棉结杂质数量。

5.并条工序头、二道并条均采用8根并合,有利于改善熟条的重量不匀率及成纱的长片段不匀率。

因生条中纤维伸直度与分离度都较差,如果在头道并条机上采用较小的后区牵伸倍数,会使前区的牵伸力过大而造成纤维在钳口中打滑,产生粗节与细节。

故在头道并条采用较大的后区牵伸倍数,在二道并条机上采用较小的后区牵伸倍数,有利于提高熟条条干。

6.由于FA401型粗纱机采用新型的三上三下双胶圈牵伸,对提高粗纱质量有利。

本设计采用的粗纱定量、粗纱捻系数适中,对细纱机采用较小的后区牵伸,减少细纱粗节及细节的产生有利。

7.细纱机的总牵伸倍数为21.3,加压量充足,对改善成纱条干、质量有利;细纱的捻系数较低设定为320,可改善布面的丰满度。

8.盖板花需经处理制成棉条后均匀使用,以免影响成纱质量,同时又可节约用棉。

二、19tex纯腈纶针织用纱工艺设计说明:1、腈纶纯纺纱相对密度轻,约比羊毛轻13%,比棉纤维轻30%,同样重量绒衣的保暖性要比棉和羊毛好。

腈纶弹性好,织物蓬松柔软、耐光、耐碱、耐酸、缩水率低。

腈纶针织绒衣的缩水率为1.3%,比纯棉绒衣小4倍左右。

腈纶织物耐磨性好,比纯棉的棉毛衫高约1.8倍,染色后色泽鲜艳。

腈纶单纤维断裂强度比棉纤维高30%左右。

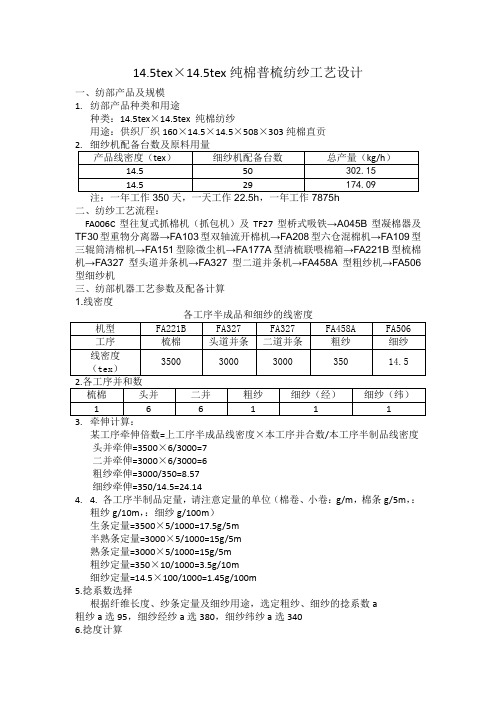

14.5tex×14.5tex纯棉普梳纺纱工艺设计

14.5tex×14.5tex纯棉普梳纺纱工艺设计一、纺部产品及规模1.纺部产品种类和用途种类:14.5tex×14.5tex 纯棉纺纱用途:供织厂织160×14.5×14.5×508×303纯棉直贡二、纺纱工艺流程:FA006C型往复式抓棉机(抓包机)及TF27型桥式吸铁→A045B型凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA208型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机→FA327型头道并条机→FA327型二道并条机→FA458A型粗纱机→FA506型细纱机三、纺部机器工艺参数及配备计算1.线密度某工序牵伸倍数=上工序半成品线密度×本工序并合数/本工序半制品线密度头并牵伸=3500×6/3000=7二并牵伸=3000×6/3000=6粗纱牵伸=3000/350=8.57细纱牵伸=350/14.5=24.144. 4. 各工序半制品定量,请注意定量的单位(棉卷、小卷:g/m,棉条g/5m,:粗纱g/10m,:细纱g/100m)生条定量=3500×5/1000=17.5g/5m半熟条定量=3000×5/1000=15g/5m熟条定量=3000×5/1000=15g/5m粗纱定量=350×10/1000=3.5g/10m细纱定量=14.5×100/1000=1.45g/100m5.捻系数选择根据纤维长度、纱条定量及细纱用途,选定粗纱、细纱的捻系数a粗纱a选95,细纱经纱a选380,细纱纬纱a选3406.捻度计算捻度t T =t tN ∂捻/10cm粗纱捻度=08.535095=捻/10cm细纱捻度(经)=79.995.14380=捻/10cm细纱捻度(纬)=29.895.14340=捻/10cm7.锭速计算粗纱经纱和粗纱纬纱的锭速均取1000r/min细纱机拟选锭速n 。

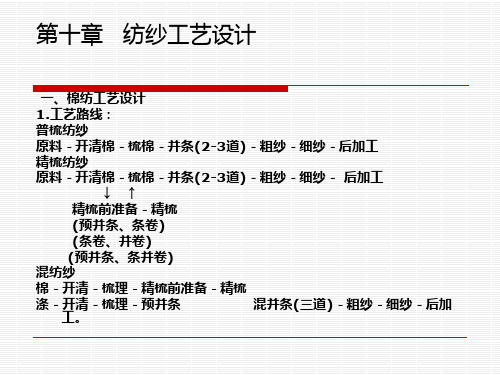

纺纱工艺设计

一、棉纺工艺设计

1.工艺路线:

普梳纺纱

原料-开清棉-梳棉-并条(2-3道)-粗纱-细纱-后加工

精梳纺纱

原料-开清棉-梳棉-并条(2-3道)-粗纱-细纱- 后加工

↓↑

精梳前准备-精梳

(预并条、条卷)

(条卷、并卷)

(预并条、条并卷)

混纺纱

棉-开清-梳理-精梳前准备-精梳

涤-开清-梳理-预并条 工。

精梳机主要工艺参数:

喂入根数和总喂入量:在喂入条重一定时,增加 喂入根数可使喂入厚薄均匀,一般喂入根数不变。 当喂入根数一定时,增加喂入条重可使产量增加, 但单位重量纤维受针数会减少,会影响梳理质量。 一般,根据梳理质量要求定。当输理质量要求高时, 总喂入量应轻些,反之重些。

喂入长度:喂入长度大,梳理质量差,产量高,制成 率高。

拔取隔距:拔取隔距大,梳理质量好,但制成率低, 一般根据纤维长度及梳理质量要求定。

出条重量:主要考虑四针定量要求,一般加工细毛时 轻一些。加工粗长羊毛和粘纤时可重些。

针号及针密:遵照逐步梳理防止纤维损伤原则,针号 与针密逐步增大,同时要考虑纤维的细度。

细纱机的工艺参数:

牵伸倍数、后区张力牵伸、中皮辊凹槽、 钢丝圈号数、总隔距或前中罗拉间或中后罗 拉间、前皮辊加压、捻系数

二、毛纺工艺设计 1.毛条制造工艺流程:

选毛→开洗烘→配毛→和毛加油→梳毛→ 毛条头道针→毛条二针→毛条三针→精梳→ 毛条四针→毛条末针。 2.条染复精梳机的工艺流程: 松球→装筒→条染→脱水→复洗→混条针 梳→前纺头针→毛条三针→复精梳→毛条四 针→混条→毛条末针。

针梳有工艺参数:

并合数、牵伸倍数、前隔距、植针密度、罗拉加 压、出条重量

纺纱工艺设计

本科毕业论文(设计)题目45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计学院纺织服装学院专业 _____纺织工程_______年级 _______2009级________学号 50、29、27、30、28、33、39、45姓名宗诗卉李攀方建鑫梁晨李东锋沙静曾华平孟琴指导教师 _______黄宏佑_________成绩 _____________________2012年4月20日目录摘要 (2)Abstract (2)1课程设计课题 (3)2课题设计要求: (3)3.1可选用原料指标 (3)3.2各工序牵伸效率 (4)3.3细纱机牵伸 (4)3.4各品种纺纱制成率 (4)4工艺设计流程 (4)4.1配棉(负责人:沙静) (4)4.2开清棉(负责人:李东锋) (5)4.3梳棉工艺(负责人:曾华平) (7)4.4并条(负责人:方建鑫、孟琴) (18)4.5粗纱(负责人:李攀) (20)4.6细纱(负责人:梁晨) (23)4.7络筒(负责人:沙静) (27)5工艺设计总表 (28)致谢 (31)《纺纱工艺设计与质量控制》课程设计论文45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计宗诗卉李攀方建鑫梁晨李东锋沙静曾华平孟琴西南大学纺织服装学院,重庆400715摘要:纺纱工艺是纺纱加工中流程和各机件的参数设置的总称。

纺纱加工进行的顺利与否以及最终产品的质量好坏,除了纺纱加工的硬件,即机械设备及其状况以外,还主要受到纺纱工艺设置合理与否的影响。

在纺纱工艺设计时,既要考虑到设备及其状态,又要考虑到所加工纤维原料的性能和最终产品(纱、线)的要求。

本文根据纺纱工艺设计的要求,进行了45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计。

关键词:45英支;涤棉混纺;纺纱工艺设计45s (13 Tex) Polyester/Cotton Blended (65/35) Woven Warp YarnSpinning Process DesignZong Shihui Li Pan Fang Jianxin Liang Chen Li Dongfeng Sha Jing Zeng HuapingMeng QinCollege of Textile and Garment, Southwest University, Chongqing 400715, ChinaAbstract:Spinning process is spinning processing process and the parts of the floorboard of the parameter Settings. Spinning processing work out well or not and the final product quality, good or bad, in addition to spinning processing hardware, including mechanical equipment and its condition, but also mainly affected by the spinning process set reasonable or not influence. In spinning process design, both must consider to equipment and state, and in view of the processing fiber materials and final product performance (yarn, line) requirements. In this paper, according to the requirements of the spinning process design,45s (13 Tex) polyester/cotton blended (65/35) woven warp yarn spinning process design.Key words :45s;Polyester/cotton blended ;Spinning process design1课程设计课题45英支涤棉混纺(65/35)机织用经纱纺纱工艺设计2课题设计要求:(1)写出具体配棉方案,并说明配棉理由。

纺纱(细纱)工艺单

细纱工艺表一、细纱工艺设计的相关知识 1.细纱定量【参照GB/T398—2008】———棉纱 100m 纱线的标准干燥质量:85.1010%)5.81(t t TT G =⨯+=细纱2。

牵伸工艺设计(1) 总牵伸倍数表1-1 细纱机总牵伸倍数参考范围注:纺精梳纱,牵伸倍数可偏上限选用,固定钳口式牵伸的牵伸倍数偏下限选用表1—2 纺纱条件对总牵伸倍数的影响(2) 后牵伸区工艺表1-3 后牵伸区工艺参数3。

捻系数表1—4 影响捻系数的因素表1-5 常用细纱品种捻系数参考范围%100-(%)⨯=前罗拉输出须条长度加捻成纱长度前罗拉须条输出长度捻缩率表1—6 捻缩率与捻系数的关系比例4。

锭速表1-7 不同纺纱特数的参考范围5.卷绕圈距△△是指卷绕层的圈距,一般△为细纱直径的4倍;δtT d 03568.0=当纱条单位体积质量为0。

8g/cm 3时,纱线直径为:t T d 04.0≈△ =t T 16.0 6。

钢领板级升距)2/sin(1202γρtT m =式中:ρ—--管纱卷绕密度,在一般卷绕张力条件下为0。

55g/cm 3 2/γ—-—成形半锥角有关卷绕的其他参数如图所示,参考值见下表: 表1—8 细纱机卷绕部分其他参数7。

纲领与钢丝圈(1)平面纲领与钢丝圈型号的选配表1-9(2)锥面纲领与钢丝圈型号的选配表1-10(3)钢丝圈号数的选择表1-11 纯棉纱钢丝圈号数选用范围(4)钢丝圈轻重的掌握表1-128.罗拉中心距(1)前区罗拉中心距表1-13 前牵伸区罗拉中心距与浮游区长度(2)后区罗拉中心距表1-14后牵伸区罗拉中心距的参考范围9。

胶圈钳口隔距表1—15 胶圈钳口隔距参考范围注:在条件许可下,采用较小的上下销钳口隔距,有利于改善成纱质量. 表1-16纺纱条件对胶圈钳口隔距的影响10。

罗拉加压表1-17 罗拉加压参考范围11。

前区集合器表1-18产品:cJ9。

8T 二、任务实施1. 计算细纱定量及牵伸倍数 (1) 计算细纱定量根据所纺细纱的线密度9.8tex ,公定回潮率为8.5%,实际回潮率为6.3%(在实际生产中,细纱的回潮率控制在6。

纺织工艺设计

(5)核算织机开台数

多尼尔H型剑杆织机速度最大为550r/min,取340r/min,其一 天生产时长按20小时算,则一天一台机产量为

产量 340 60 20 340 60 20 15692.31cm 156.92m 157m 260 坯布纬密 10

客户需要数量为12000m,8天内交货,按企业一般生产速度来估计, 织造车间一般需要4~5.3天,取5天,则织机开台数需

(三)上机张力

TE W 4600 K 0.9 207 (kgf ) Ne 20

(四)后梁高低与前后位置

根据《棉织手册》P1163多尼尔H型剑杆织机的范例可推出后梁高度8标尺, 后梁深度13标尺。 (五)纬密齿轮计算 纬密变换齿轮8=所需纬密×因子X=252×0.39≈98齿 根据纬密查表格可得: 小齿轮A 14齿,纬密变换齿轮B 19齿,纬密变换齿轮C 60齿。

取61〃(155cm) 取76根/英寸(299根/10cm) 取66根/英寸(260根/10cm)

成品幅宽 成品经密 57.5 80 75.60 坯布幅宽 60.85 成品纬密 64 坯布纬密 66.0 ( 1 伸长率)( 1 3%)

(2)确定筘号和上机筘幅

英制筘号 坯布经密 ( 1 纬织缩) 76 ( 1 2%) 2 2 37.24 每筘穿入数 4 坯布幅宽 坯布经密 61 76 上机筘幅 2 2 62.64' ' 筘号 每筘穿入数 37 4

取37# 即159cm

(3)估算总经根数

总经根数 成品幅宽 成品经密 边纱根数 ( 1

4 57.5 80 48 ( 1 ) 4 =4600

地组织每筘穿入数 ) 边组织每筘穿入数

纺纱工艺设计表

打手速度

SC六滚筒开棉机 FO清棉机 打手—尘棒 A× C 尘棒—尘棒D 可调角 打手速度 打手—给棉 打手—斩刀 打手—尘棒C× B× E

纺纱设计

南通纺织职业技术学院毕业设计C/T55/45 32英支针织纱工艺设计XXX班级: 05纺织二专业:现代纺织技术(纺织工艺)教学系: 纺织系指导老师:完成时间:2010年5月10日至2010年5月22日目录第一节原料混合 (2)第二节开清棉 (2)第三节梳棉 (3)第四节并条 (5)第五节粗纱 (6)第六节细纱 (7)第七节络筒 (9)参考文献 (10)成纱质量 (10)题目:32支环锭纺C/T55/45针织纱工艺设计第一章工艺设计第一节原料混合混合主要包括混合方式和混合质量,纺纱目前采用的混合方式有棉包散纤维混合,条子混合和称重混合,本设计主要采用棉包散纤维混合。

配棉成分表棉:第二节开清棉一、开清棉工艺流程T:FA002自动抓棉机→SF A035E混开棉机(A045B凝棉器)→FA106A梳针滚筒开棉机(A045B凝棉器)→SFA161振动给棉机(A045B凝棉器)→A076F 单打手成卷机C:FA002自动抓棉机→SFA035E混开棉机(A045B凝棉器)→FA106豪猪式开棉机(A045B凝棉器)←SFA161振动给棉机(A045B凝棉器)→A076F单打手成卷机二、主要设备特点及工艺(一)FA002自动抓棉机抓棉机是开清棉联合机的第一台设备,按照确定的配棉成分和一定的比例抓取原料。

原料经抓棉机械的打手作用后,以棉流的形式送入下一机台。

抓棉机的主要作用是按一定数量比例从棉包中抓取原料并喂给整套开清棉联合机,同时它还具有一定的开松和混合作用,因此要求抓棉机能满足“勤抓少抓、精细抓棉、逐渐开松、自由打击、早落少碎、以梳带打、少伤纤维”的工艺要求。

联系生产的实际情况,注重产量,打手伸出肋条距离2mm,抓棉小车下降距离3mm.(二)SFA035E混开棉机本机通过凝棉器的抽吸,将自动抓棉机抓取的原料喂入本机进行混合、开松和除杂处理。

本机能对多种不同成分的原棉或化纤进行处理,既具有混棉作用,又具有高度开松和除杂功能,且除杂效率高于同类机械,是一台高效能的混开棉机。

纺纱工艺设计样表(普梳)

打手间歇下降(mm/次)

变换齿轮或带轮

小车电机链轮Z

A035C

速度

隔距(mm)

变换齿轮或带轮(mm)

输棉帘速度(m/min)

打手与尘棒隔距(进口/出口)

打手电机带轮

压棉帘速度(m/min)

压棉帘与角钉帘隔距

角钉帘电机带轮

角钉帘速度(m/min)

角钉帘与均棉罗拉隔距

输棉帘带轮

均棉罗拉转速(rpm)

纺纱工艺设计表

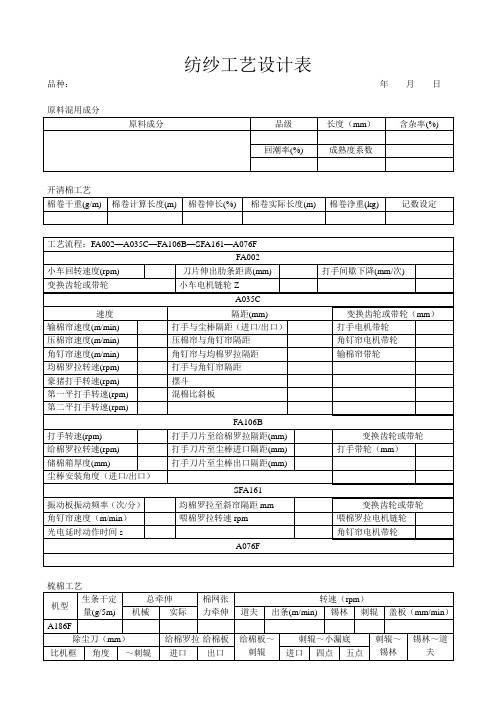

品种:年月日

原料混用成分

原料成分

品级

长度(mm)

含杂率(%)

回潮率(%)

成熟度系数

开清棉工艺

棉卷干重(g/m)

棉卷计算长度(m)

棉卷伸长(%)

棉卷实际长度(m)

棉卷净重(kg)

记数设定

工艺流程:FA002—A035C—FA106B—SFA161—A076F

FA002

小车回转速度(rpm)

后牵伸牙Z6

电机带轮Dm

中心牙Z3

卷绕结牙Z8/Z7

主轴带轮D

牵伸对牙Z5/Z4

级升距变换棘轮Z9

络筒工艺

机型

槽筒速度(m/min)

张力盘重(g)

清纱器设定

短粗节(D*L)

长粗节(D*L)

细节(D*L)

1332M

后牵伸Z9

细纱工艺

机型

干定量(g/100m)

总牵伸

后区牵伸

捻向

计算捻度(捻/10cm)

捻系数

罗拉中心距(mm)

机械

实际

1~2

2~3

A513F

罗拉加压(daN)

罗拉直径(mm)

纺纱工艺设计第八组

纺纱工艺设计纱线品种代号:涤/棉C/T 60/40 J26支混纺纱(筒子纱,用于机织用经纱)工艺流程:棉:FA002抓棉机×2 FA022混棉机FA106开棉机FA046给棉机×2 FA141单打手成卷机×2FA201梳棉机FA306预并条机FA355C条并卷机FA269精梳机涤纶:FA002抓棉机×2 FA022混棉机FA106A开棉机FA046给棉机FA141单打手成卷机FA306并条机TJFA458A粗纱机FA506细纱机一、开清棉工艺流程该流程有2个开清点:开棉机(FA106)、成卷机(FA141)因为该23tex 涤/棉混纺纱中的棉的质量要求高,含杂少,所以只选择了两个开清点。

配置开清棉各单机主要工艺参数(1)各单机主要工艺参数的选择依据:a.两个圆盘抓棉机采用并联式,即两个圆盘抓棉机同时生产,这样可减少抓棉打手伸出肋条的距离(设为2mm),减少抓棉小车间歇下降的动程,实现多包抓取,精细抓棉。

b.FA022混棉机在满足产量的前提下,尽可能降低梳棉帘的速度,提高角钉帘线速度,以加大角钉帘之间的撕扯力,提高原棉的开松度和混合效果。

刀片打手、豪猪打手下配置较大的尘棒隔距,创造棉籽、籽棉、大破籽等大杂早落和未碎先落的条件,以为后续设备进一步打杂好基础。

c.FA106开棉机,有较激烈的打击作用,应适当放大尘棒与尘棒之间的隔距。

d.FA141单打手成卷机适当加大风扇速度与综合打手速度速比,提高风扇速度,放大尘棒与尘棒之间的隔距,提高FA141进一步排除细杂的能力。

设计棉卷规格和成卷机主要技术参数(1)棉卷定量设计根据所纺纱线为23tex,棉卷设计干定量为:400g/m棉卷实际回潮率:7.6%,棉卷湿重:G湿=G干×﹙1+7.6%﹚=400×1.076=430.4g/m棉卷特数为:Ntex=G干×﹙1+8.5%﹚×1000=400×1.085×1000=434000tex (2)棉卷长度设计棉卷设计实际长度:37mm,棉卷伸长率为2.5%棉卷计算长度=棉卷实际长度/﹙1+棉卷伸长率﹚=37/﹙1+2.5%﹚=36.1m (3)棉卷净重=棉卷实际长度﹙m﹚×棉卷湿重﹙g/m﹚=37×430.4=15.92kg 棉卷毛重(磅重)=棉卷净重+棉卷扦重=15.92+1.3=17.22kg棉卷重量偏差:±200g(4)落卷时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/﹙π×D×N棉卷﹚=﹙36.1×1000﹚/﹙π×230×13.34﹚=3.85min(5)速度计算①综合打手转速n1﹙r/min﹚n1=n×D/D1=1440×160/ D1=230400/ D1=1000,D1=230.44mm式中:n------电动机﹙5.5KW﹚的转速﹙1440r/min﹚;D-----电动机皮带轮直径﹙160mm﹚;D1-------打手皮带轮直径﹙230、250mm﹚综合打手转速:n1=230400/D1=230400/250=921.6r/min②天平罗拉转速n2﹙r/min﹚:设皮带在铁炮的中央位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LTTC-C02品种: 年 月 日 艺 流 程 工 原 类别 平均等级/长度 品质长度 主体长度 细度 成熟度 单强 短绒率 棉结杂质粒数 棉 料 涤 机别 刀片伸出 工作速度 均棉辊转速 均棉辊—剥棉辊A 均棉辊—角钉帘B 剥棉滚筒—角钉帘C KD风扇速度 打手速度 给棉速度 打手—尘棒 A×B×C 尘棒—尘棒D 可调工作角 KD凝棉器风扇速度 清 项目 打手速度 棉 涤 机别 打手—尘棒 A×B×C 尘棒—尘棒D 可调角 打手速度 打手—给棉 打手—斩刀 打手—尘棒C×E 尘棒—尘棒D 可调角 打手速度 给棉速度 罗拉隔距 KD风扇速度 棉层调节刻度 锡林转速 项目 打手速度 棉 棉 涤 定量 克/5米 梳 欠伸分布 速度 主要隔距 小漏底 除尘刀 大漏底 张力牙 轻重牙 刺辊盘 湿重 干重 回潮 机欠 重欠 配合率 道—剥—大压—小压 刺辊 锡林 道夫 盖板 出条 给—刺 刺—锡 锡—道 锡林—盖板 进口 出口 高度 上口 下口 前入 与锡林 后出 ECW SCW 棉 棉 涤 定量 克/米 条 欠伸分布 罗拉直径 罗拉中心距 加压 卷速 卷长 卷重 并合 条卷机变换齿轮 湿重 干重 回潮 机欠 重欠 配合率 前张力 后张力 1×2×3×4 1—2—3—4 1 2 3 4 米/分 米 公斤 根 马达盘 纱架给棉E/F 四罗拉牙D 主欠伸牙B 主欠伸牙C 前张力牙 卷 定量 克/米 并 欠伸分布 罗拉直径 罗拉中心距 加压 卷速 卷长 卷重 并合 并卷机变换齿轮 湿重 干重 回潮 机欠 重欠 配合率 前张力 后张力 1×2×3×4 1—2—3—4 1 2 3 4 米/分 米 公斤 根 马达盘 棉网输送牙B/C 后欠伸牙 主欠伸牙E 主欠伸牙D 前张力牙 二、三罗拉头牙F/G 卷 定量 克/5米 欠伸分布 欠伸罗拉直径 速度 精梳机变换齿轮 棉网张力牙WTC 棉条张力牙STC A/B 2 3 4 锡林 压辊 毛刷 风机 总欠伸牙TDC 精 湿重 干重 回潮 机欠 重欠 配合率 ∮(90—25.4;25—25.4—70—50—32—32—70—65)×圈 前 台板张力牙TTC 棉卷张力牙LTC A/B 欠伸冠牙FDC 张力牙FTC 升降罗拉牙LRC 主电机轮MP 梯形隔距 锡林隔距 顶梳隔距 支点隔距 落棉率 给棉长度 给棉方式 锡林定位 分离罗拉反向定位 并合数 梳 给棉棘轮FRC 圈条张力牙CTC 毛刷轮BP 定量 克/5米 欠伸分布 罗拉直径 罗拉中心距 加压 速度 喇叭 并合 马达 主轴 并条机变换齿轮 并 湿重 干重 回潮 机欠 重欠 配合率 后欠伸 后张力 前张力 前 二 三 四 1—2 2—3 3—4 前 二 三 四 五 前压辊 出条米/分 口 数 盘 盘 轻重 冠牙 A/B E/F G/H 前张力 后张力

条 粗 纱 细 定量 克/10米 欠伸分布 罗拉直径 罗拉中心距 湿重 干重 回潮 机欠 重欠 配合率 后欠伸 前 二 三 四 1—2 2—3 3—4 前 定量 克/100米 欠伸分布 罗拉直径 中心距 加压 湿重 干重 回潮 机欠 重欠 配合率 后欠伸 前 二 三 1—2 2—3 前 中 后 加压 二 三 速度 捻度 压掌 卷绕 导条 钳口 中集 马达 四 前罗拉 锭子 √支数 捻/in 捻系数 绕数 密度 喇叭 隔距 凝器 盘 粗纱变换齿轮 捻度 轻重 后欠伸 升降 角度 张力

T-%

cm

N

S

清 L

纱 L

器 L

成 T L 包

支数Βιβλιοθήκη 筒纱重KG/个 装箱个数 毛重KG

纱重KG

备 注

筒 总工程师: 原纱品质科: 试验室:

捻介牙

钢丝圈 钳口 马达 皮带 细纱变换齿轮 皮辊位置 速度 捻度 钢领 前 中 后 前罗拉 锭子 √支数 捻/in 捻系数 型号 直径 型号 重量 隔距 盘 盘 捻介牙 捻度 轻重 冠牙 后欠伸 棘轮 卷绕

纱 络

支数

速度 米/分

张力

定长 清纱器 纸管 ×100m 颜色 D×20% L×cm G×5%