加氢装置高压换热器垢阻计算与应用

加氢装置高压换热器腐蚀原因与对策分析

加氢装置高压换热器腐蚀原因与对策分析摘要:随着社会科技的发展,很多炼化企业的加氢装置里面都安装了高压换热器,一个设备的开发与利用,肯定也会伴随着问题的发生,所以东西都有好与坏的两面性。

加氢装置中的高压换热器的使用也有着一些问题,腐蚀是高压换热器中最常见的问题,针对加氢装置反应流出物高压换热器的腐蚀问题,本文通过对加氢装置中的高压换热器的腐蚀问题进行分析,并提出一些解决此问题的方案供参考,以减少腐蚀性问题的发生。

关键词:加氢装置;高压换热器;腐蚀防腐技术经历了多年的发展,在目前已经成为炼化企业的支柱技术,近几年来,在炼化的企业界有不少加工氯、高氮、高硫和高酸等的劣质原油不断增加,加氢装置的安全运行连续成为不稳定的原因之一,这些因素也引起了广大企业的关注。

在加氢装置的高压换热器的问题上,国家还需研发出更好的防腐措施。

1加氢装置高压换热器腐蚀的原因1.1在列管式的换热器中,管子和管板之间经常用胀管连接着,一般的胀管里面是没有在管子和管板之间留缝隙的,这就是造成腐蚀的一个重要原因。

这样不仅能造成换热器的缝隙腐蚀,久而久之,还会对整个高压换热器造成腐蚀,因此,应该在安装高压换热器时注意管子和管板之间的距离。

管子和管板之间有的时候会用不到胀管连接,而是把管子的端面和管板焊死,这个操作反而会将管板的内测和管子之间的接触面形成裂缝,也会造成缝隙的腐蚀,时间一久,自然也会造成加氢装置中的高压换热器的腐蚀问题,并且,这种腐蚀性特别强。

1.2由于很多工厂都比较注重工艺,因此,在高压换热器里面安装了很多折流板,换热器的流量大,冲击力自然也大,管子和折流板之间的缝隙那里流速也很快。

这也是很容易造成冲刷腐蚀的另一个原因,就是因为这个原因,厂家要求孔径的公差要小一些,孔壁的加工质量要求也高,孔径比管径要大零点四到零点八毫米,对于加工上的严格要求,也必须由专业的技术性人才进行加工制作才可以达到需求。

在不锈钢钢管和碳钢管板的连接的地方,一般都是采用不锈钢和碳钢或者低合金钢管板进行胀接或者焊接。

加氢装置高压换热器在检修过程中的问题

加氢装置高压换热器在检修过程中的问题作者:赵俊伟来源:《中国石油和化工标准与质量》2013年第14期【摘要】结合加氢装置高压换热器中常用的一种螺纹锁紧环换热器的检修,着重分析了高压换热器检修中存在的主要问题,并针对问题提出了相应解决方法,方便以后高压换热器的拆检。

【关键词】加氢装置高压换热器检修1 前言国内外大型炼油企业在高压加氢装置中均采用一种螺纹锁紧环型式的换热器。

它不仅具有耐高温、耐高压、结构紧凑、泄漏点少及密封可靠的特点,而且还具有设备占地面积小、节约材料的优点。

这种换热器在操作运行过程中,如果出现了泄漏现象,不需要停车,只需紧固内外压紧螺栓即可达到密封效果。

但这种换热器的结构比较复杂,内构件多,装配复杂,拆装需要借助专用工装。

本文针对某加氢装置高压换热器在检修过程中存在的问题进行阐述,并提出解决方法。

2 高压螺纹锁紧环换热器结构和原理2.1 结构简图如下螺纹锁紧环换热器的管板置于管箱筒体内,管箱压盖由螺纹承压环固定,筒体上的开孔采用整体补强结构,管束采用U型管结构可以减少密封点,管程和壳程介质是纯逆向流动,壳程的密封是通过紧固内圈压紧螺栓—内压杆—内压圈—压环—顶压螺栓—分合环—管箱内筒—盘根压环I—盘根—盘根压环II—管板—垫片的顺序逐渐进行传递至压紧,从而保证设备的密封性;管程密封是通过紧固外圈压紧螺栓—外压杆—外压圈—密封盘—外密封垫圈的顺序逐渐进行传递至压紧,从而保证设备的密封性。

此结构特点是管程由内压引起的轴向力通过管箱盖板、螺纹承压环、管箱本体、管束承受;壳程由内压引起的轴向力通过管板、管箱内套筒、分合环、顶压螺栓及壳体本体承受。

2.2 特点壳程压力的传递过程:管板两侧压差产生的轴向力,由管板通过分程隔板套圈、内法兰螺栓、内法兰、四合环、内套筒传递给管箱。

壳程密封结构:由壳程垫片、管板、分程隔板套圈和内法兰螺栓所组成。

调节内法兰螺栓,可控制密封面比压。

为使管程和壳程之间不串漏,密封垫片应充分压紧,要达到密封所需的压紧力,其方法是在安装时用内法兰螺栓第一次压紧,待操作过程中发现有内漏现象时上紧内圈螺栓即可达到密封。

加氢裂化装置高压换热器结垢物分析及建议探讨

加氢裂化装置高压换热器结垢物分析及建议探讨摘要:结垢是蜡油加氢裂化装置高压换热器长期使用后容易产生一种物质,可能造成设备由于换热效率显著减少,压降将显著提高的问题。

本文介绍了加氢裂化装置中高压换热设备的应用,同时对结垢物进行观察与分析,并提出在裂化原料油之中限制含有P物质等清除方式,以期能为蜡油加氢裂化装置高压换热养护工作提供参考。

关键词:蜡油;加氢裂化;高压换热器;结垢引言伴随加氢精制装置持续改造以及研发,企业所采用的高温高压换热设备数量持续增加,蜡油加氢裂化装置高压换热器也是其中一种[1]。

随着蜡油加氢裂化装置高压换热器工作时间的增加,难免会产生许多结垢物。

结垢物的存在不仅严重影响换热效率,同时可能提高压降,影响蜡油加氢裂化装置高压换热器正常运行。

因此,详细分析蜡油加氢裂化装置高压换热器结垢物的种类,并提出有效的解决方案,即成为许多学者关注的重点。

一、加氢裂化装置中高压换热设备的应用加氢裂化装置的一般工艺流程如下:反映进料在和氢气完全混合之后,和反应所得产物进行换热,在进入加热炉之后升温,直至达到所需的温度后,进入反应设备之中[2]。

反应所得产物和汽提塔底油进行换热之后,输送至反应设备之中;反应所得产物和汽提塔底油进行换热反应,输送至热高压分离设备;热高压分离设备气象先后和氢气、冷低分油之间进行换热,经过高压空冷设备输送至冷高压的分离设备;冷高压分离设备气象在接受脱硫处理之后,进入循环氢压缩设备,后续部分则成为急冷氢,部分通过反应进/出换热设备,返还至反应器内[3]。

二、蜡油加氢裂化装置高压换热器垢样分析(一)碳含量分析为了保证结果具有代表性,本次研究采用干扰源换热器两个不同位置作为样品,分别记作样品1与样品2。

就碳含量角度而言,测验人员针对红外吸收法的进行碳含量研究。

就表1 而言,高压换热设备各个位置所获得样品1 与样品2在C质量分数方面无明显差异,分别为1.85%与1.87%,平均值为1.86%。

某炼厂柴油加氢装置高压换热器铵盐腐蚀内漏分析

2017年09月某炼厂柴油加氢装置高压换热器铵盐腐蚀内漏分析宋迎剑(中国石油广西石化公司,广西钦州535008)摘要:根据某炼厂柴油加氢高压换热器内漏腐蚀分析,找出铵盐腐蚀的根本原因,通过工艺管控,避免铵盐腐蚀关键词:高压换热器;铵盐腐蚀某炼厂柴油加氢精制装置于2010年9月投入使用。

2014年11月,装置中反应产物/冷原料油换热器管束发生腐蚀减薄至穿孔,导致柴油产品硫含量超标,装置被迫停工。

换热器参数如表1所列。

表1换热器参数管程设计压力设计温度最高工作压力最高工作温度操作介质材料换热管:材料15CrMo、规格Φ19*2.5mm13.45MPa 330℃10.159MPa 194℃(实际:117~187)柴油14Cr1MoR壳程设计压力设计温度最高工作压力最高工作温度操作介质材料10.35MPa 330℃7.18MPa198℃(实际:195~152)柴油、H 2、H 2S 14Cr1MoR注:换热管(15CrMo 无缝钢管)应符合GB9948中较高级冷拔管的规定,化学成份中P 、S 含量均不得大于0.015%,交货状态为正火加回火。

1委托检测单位对换热管进行各项指标分析1.1换热管材质分析对腐蚀失效换热管进行成分分析,结果如表2所列。

从表中可以看出,Si 元素含量较标准值偏高,但仍在GB/T222-2006允许的上偏差范围之内,故材质成分基本符合要求。

表2换热管材质成分分析结果(wt%)元素实测值GB9948-2006规定值C 0.180.12~0.18Si 0.400.17~0.37Mn 0.440.40~0.70Cr 0.940.80~1.10Mo 0.410.40~0.55P 0.012≤0.015S 0.0094≤0.0151.2宏观表面检查从换热管外表面和内表面的宏观形貌可以看出,换热管外表面腐蚀严重,有较多的腐蚀坑或垢层残留,而内表面腐蚀轻微,因此可以初步判断该换热管腐蚀减薄穿孔源于外表面腐蚀。

加氢裂化原料油换热器结垢分析

技术与信息100 |2019年7月的1%。

与此同时,壳程原料油换热温度不断降低,反应加热炉负荷不断提高,瓦斯耗量由开工初期的600Nm 3/h 增加现在的1100Nm 3/h 左右,增加近1倍,见图3。

由此初步判断是换热器结垢,传热效率下降影响换热效果,导致反应流出物未能与原料油充分换热。

图2 换热器管程出口温度变化趋势图3 换热器壳程出口温度与反应及热炉瓦斯耗量的变化趋势2 换热系数及污垢热阻值的计算由于加氢装置的高压换热器是气液两相共存,高压高温,临氢且组分极为复杂。

通过人工计算得到的数据往往与实际有0 引言武汉石化1.8Mt/a 加氢裂化装置于2013年7月首次开工,2016年4月停工检修,目前装置进入第二生产周期末期。

该装置共有6台高压换热器,3台是原料油换热器E6101A/B/C ,换热器管程为反应流出物和冷氢作为热流,壳程为原料油和混氢作为冷流。

换热器设有一条副线,通过调节该副线阀的开度,可以实现对换热器管程总出口温度的控制。

加裂混氢原料油/反映产物流程如图1所示。

随着装置运行时间的延长和原料油性质的不断变化,该换热器出现了结垢,导致换热效率下降,影响装置的安全运行。

基于此,本文对该加氢裂化装置原料油换热器的结垢现象进行了分析,对其换热系数和污垢热阻进行了计算并提出了相应的对策。

图1 加裂混氢原料油/反应产物流程图1 换热器结垢现象判断在装置运行中发现,原料油换热器管程反应流出物的换热温度逐步升高,由开工初期的245℃左右,增加现在的最高温度超过了265℃(见图2),这给热高分操作带来困难。

为此需不断降低原料油换热器副线的开度,由开工初期的45%降到现在加氢裂化原料油换热器结垢分析张帅(中石化武汉分公司,湖北 武汉 430082)摘要:文章主要针对武汉石化180万吨/年加氢裂化装置高压原料油换热器的结垢问题进行了分析。

运用Aspen 软件计算了其传热系数和污垢热阻,分析了产生污垢的原因并提出了相应的对策。

焦化汽油加氢装置反应系统结垢原因分析及对策

关键 词 : 化 汽油 焦

加氢精制

垢物

二 烯 烃

l 前 言

中 国石 化 茂 名 分 公 司焦 化 汽 油 加 氢 精 制 装 置 原 设 计 为 6 0k/ 柴 油 、 油 加 氢 精 制 装 置 , 第 二 套 0 t a 汽 在

结 焦 物 ; 含 量较 高 。两 垢 样 中 , 机 结 焦 物 质量 碳 有

收 稿 日期 :2 1 -0 2 ;修 改 稿 收 到 日期 :2 1 - 2( 。 0 01-8 0 01 ) 6 作 者 简 介 :陈 远 文 ( 7 ) 男 , 程 师 , 氢 精 制 车 间 主 任 , 1 3 9 , 工 加 主 要 从 事 加 氢 装 置 的 生产 管 理 工 作 。

石

加 工 T 艺

油

炼

制 与

化

工

PET RO IEU M PRO CESS N G ND I A PETR O卷 第 4期

焦 化汽 油 加 氢 装 置 反 应 系统 结 垢 原 因分 析 及 对 策

陈 远 文

呈黑 色 , 有光泽 , 硬度较大 ; 反应器 床层上部结垢 物亦

呈黑 色块 状 物 , 中夹 带 有 许 多 细 小 颗 粒 , 其 比较 疏松 。

1Mt 延迟 焦化装 置 建成 投产 后 , / a 焦化 汽 油 产量 增 加 , 2 0 年 8月 改 为焦 化 汽 油加 氢 装 置 , 于 06 产能 为 50k/ , 0 t 产品作 乙烯 裂解原 料 。该 装置 主要 用 于对 a

和 20 0 9年 1月 2 日 进 行 了 采 样 分 析 , 果 见 5 结 表 l 。从 表 1 以看 出 , 化 汽 油 很 不 稳 定 , 存 半 可 焦 储 个 月 , 实 际胶 质 变 化 很 大 , 烯 烃 含 量 变 化 不 大 。 其 但

荷兰DSM公司推出第二代生物燃料(乙醇)生产技术

Ya s n M u ia D a a i Zh o Don s ng o Lio g, Ha to, i Tinl n, a g he

( I P n d oRfnn SNO EC Qi a e i g i g& C e c l o p n , n d o2 6 0 ) h m 催 化 剂 在 海 南

简 于 {乙

炼 油 化 工有 限公 司 表现 优 异

中 国 石 化 海 南 炼 油 化 工 有 限 公 司 采 用 渣 油 加

荷兰 D M公 司推 出第二代 S 生物燃料( 乙醇 ) 生产技术

荷 兰 DS 公 司正 在 向 市 场 上 推 出其 高 效 的 第 二 代 生 M 物 燃 料 ( 醇 ) 产 技 术 。据 称 , 是 一 种 以 木 屑 、 草 、 乙 生 这 稻 秸 秆 等 植 物 纤 维 为 原 料 生 产 生 物 乙 醇 的新 工 艺 。 相 对 于 以

个 高 苛 刻 度 的 渣 油 加 氢 装 置 。 在 综 合 考 虑 催 化 剂 整 体 活

生 物 燃 料 以 非 粮 食 作 物 为 原 料 , 大 限 度 地 避 免 了 “ 人 最 与 争粮 、 粮争地 ” 与 的现 象 , 有 非 常 大 的优 势 。 具 该 新 工 艺 分 两 个 步 骤 , 先 用 一 种 新 研 制 的 酶将 预 处 首 理 后 的 植 物 纤 维 素 转 化 为 可 发 酵 的 糖 , 后 再 用 新 开 发 的 然 酵 母 将 糖 发 酵 成 乙 醇 。 其 新 型 酶 的 优 势 不 仅 在 于 它 们 能 够 比 市 场 上 现 有 的产 品 或 试 验 样 品 更 有 效 地 分 解 生 物 质 , 还 在 于 它 们 可 以 在 更 高 的 温 度 下 起 作 用 。 这 些 特 殊 的 性 能 不 仅 可 以 降 低 酶 的 使 用 量 , 能 够 在 发 酵 过 程 中更 好 地 还 控 制 污 染 , 而 提 高 原 料 利 用率 , 从 降低 能 耗 , 缩 短 生 产 周 并

蜡油加氢裂化装置高压换热器结垢物分析及建议

设备及防腐石 油 炼 制 与 化 工PETROLEUMPROCESSINGANDPETROCHEMICALS2020年7月 第51卷第7期 收稿日期:2019 11 26;修改稿收到日期:2020 03 30。

作者简介:韩龙年,硕士,工程师,主要从事馏分油加氢催化剂及工艺研究工作。

通讯联系人:韩龙年,E mail:hanln@cnooc.com.cn。

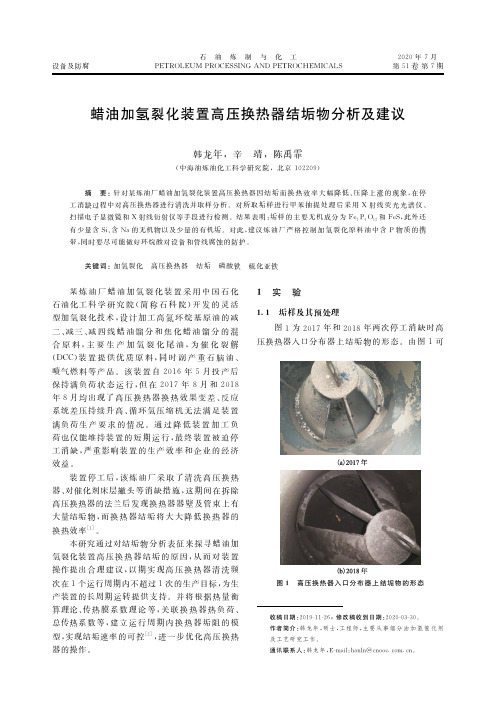

i$T^J09:!©» MN¼\PQE½¾韩龙年,辛 靖,陈禹霏(中海油炼油化工科学研究院,北京102209)摘 要:针对某炼油厂蜡油加氢裂化装置高压换热器因结垢而换热效率大幅降低、压降上涨的现象,在停工消缺过程中对高压换热器进行清洗并取样分析。

对所取垢样进行甲苯抽提处理后采用X射线荧光光谱仪、扫描电子显微镜和X射线衍射仪等手段进行检测。

结果表明:垢样的主要无机成分为Fe2P4O12和FeS,此外还有少量含Si、含Na的无机物以及少量的有机垢。

对此,建议炼油厂严格控制加氢裂化原料油中含P物质的携带,同时要尽可能做好环烷酸对设备和管线腐蚀的防护。

关键词:加氢裂化 高压换热器 结垢 磷酸铁 硫化亚铁某炼油厂蜡油加氢裂化装置采用中国石化石油化工科学研究院(简称石科院)开发的灵活型加氢裂化技术,设计加工高氮环烷基原油的减二、减三、减四线蜡油馏分和焦化蜡油馏分的混合原料,主要生产加氢裂化尾油,为催化裂解(DCC)装置提供优质原料,同时副产重石脑油、喷气燃料等产品。

该装置自2016年5月投产后保持满负荷状态运行,但在2017年8月和2018年8月均出现了高压换热器换热效果变差、反应系统差压持续升高、循环氢压缩机无法满足装置满负荷生产要求的情况。

通过降低装置加工负荷也仅能维持装置的短期运行,最终装置被迫停工消缺,严重影响装置的生产效率和企业的经济效益。

装置停工后,该炼油厂采取了清洗高压换热器、对催化剂床层撇头等消缺措施,这期间在拆除高压换热器的法兰后发现换热器器壁及管束上有大量结垢物,而换热器结垢将大大降低换热器的换热效率[1]。

柴油加氢精制装置热高分气/混合氢换热器腐蚀分析

量饱 和 长链烃 。

(3)XRF检测 :垢样 成分 主 要 为铁 的氧 化 物 、

S0 及 氯化物 ,具体 见 表 1。

为 了防止热 高 分 气 在 冷 却 过 程 中析 出铵 盐 , 堵塞设备管道 ,引起铵盐垢下腐蚀 ,工艺上在热高 分气 空 冷器 (A01001/2)及 热 高 分气/混 合 氢换 热 器 (E01002)人 口管道上 加 注脱盐 水 。

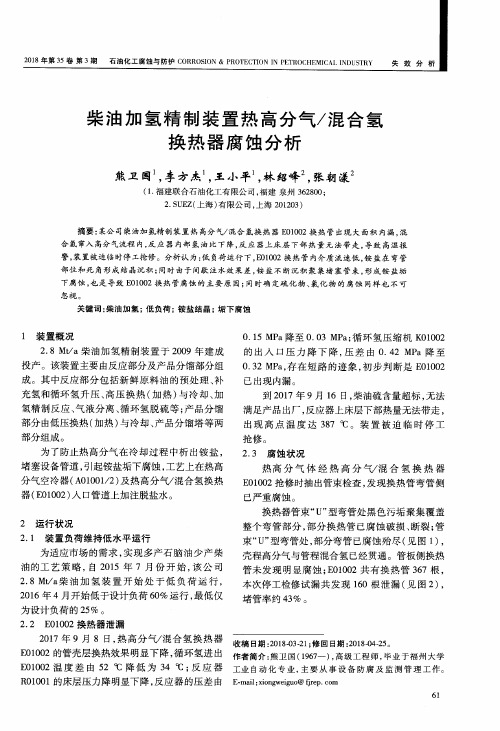

到 2017年 9月 16 El,柴 油硫 含量 超 标 ,无 满 足产 品 出厂 ,反应器 上 床层下 部 热量无 法 带走 出 现 高 点 温 度 达 387 ℃ 。装 置 被 迫 临 时 停 ] 抢 修 。 2.3 腐 蚀状 况

关 键 词 :柴 油 加 氢 ;低 负 荷 ;铵 盐 结 晶 ;垢 下 腐 蚀

1 装 置概 况

0.15 MPa降至 0.03 MPa;循 环氢压缩机 K01001

2.8 Mt/a柴 油 加 氢 精 制装 置 于 2009年 建 成 投产 。该 装置 主要 由反 应部 分及 产 品分馏 部分 组 成 。其 中反应 部 分包 括新 鲜 原 料 油 的预 处 理 、补

换热 器 管束 “u”型弯 管处 黑 色 污垢 聚集 覆 盅 整个 弯 管 部分 ,部分 换 热 管 已腐 蚀 破 损 、断 裂 ; 束“u”型弯管处 ,部分弯管已腐蚀殆尽 (见 图 1) 壳程 高分 气 与管程 混合 氢 已经贯 通 。管板 侧换 管未 发 现 明显 腐 蚀 ;E01002共 有 换 热 管 367根 本 次 停工 检修 试 漏 共 发 现 160根 泄 漏 (见 图 2) 堵管 率约 43% 。

加氢裂化装置热高分气换热器结盐分析与控制

加氢裂化装置热高分气换热器结盐分析与控制赵大伟;郝冲【摘要】The pressure drop between high pressure separators for hydrocracking unit in Jinzhou Petrochemical Company has risen from 0.20 MPa to 0.59 MPa since VGO was blended and hydrogen from CCR Unit was used.The temporary measure to control the rising pressure drop,which reached to 1.17 MPa,was a new water injection at the high-pressure side of hot high-pressure separator.The comparison analysis of sour water from cold high-pressure separator before the salt washing and in the salt washing has found that the main cause is the ammonium salt deposition in the heat exchanger E1003.The sources of ammonia and chloride in ammonia chloride are discussed.The Kp value of ammonia chloride is calculated based upon the variation of ammonia in different feedstocks.The cause of salt deposition and impact factors are analyzed in consideration in consideration of salt deposition temperature and operating temperature of the unit.The continuous long-term water injection upstream of heat exchanger E-t003 has raised its inlet temperature and reduced nitrogen in the mixed feed,which has effectively solved the problem of salt deposition in HP heat exchanger E-1003.%中国石油天然气股份有限公司锦州石化分公司加氢裂化装置掺炼减三线油,并大量采用重整氢作为新氢后,热高分至冷高分间的压力降开始上升(由0.20 MPa上升到0.59 MPa).掺炼焦化蜡油后,压力降最高达到1.17 MPa,只能采取在热高分顶压力引出位置临时注水的方式进行洗盐处理.通过对洗盐前和洗盐过程中冷高分酸性水的采样结果对比分析,认为主要是由于高压换热器E1003氯化铵结盐造成的热高分至冷高分间压力降升高.分析了氯化铵中氮和氯的来源,并根据装置不同进料时氮含量的变化分别计算出氯化铵解离平衡常数Kp值,再结合氯化铵结晶热平衡数据查询结盐温度与装置实际运行温度对比,找出结盐的原因及影响因素,采取在E1003前增加长期连续注水点、提高换热器E1003的入口温度、降低混合进料中的氮含量等控制措施,有效地解决了高压换热器E1003的结盐问题.【期刊名称】《炼油技术与工程》【年(卷),期】2018(048)003【总页数】4页(P27-30)【关键词】加氢裂化;高压换热器;氯化铵;结盐【作者】赵大伟;郝冲【作者单位】中国石油天然气股份有限公司锦州石化分公司,辽宁省锦州市121001;中国石油天然气股份有限公司锦州石化分公司,辽宁省锦州市121001【正文语种】中文加氢裂化技术由于其产品灵活性较高,近年来得到迅速发展。

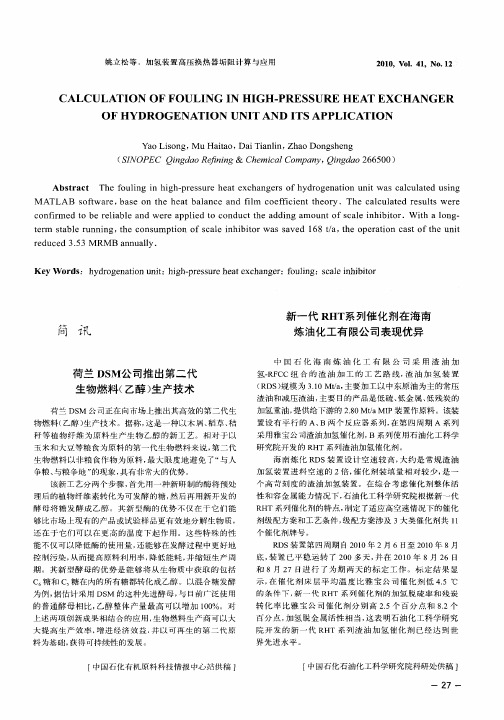

加氢装置高压换热器垢阻计算与应用

加氢装置高压换热器垢阻计算与应用

姚立松;穆海涛;戴天林;赵东升

【期刊名称】《石油炼制与化工》

【年(卷),期】2010(041)012

【摘要】采用MATLAB软件,根据热量恒算以及传热膜系数理论,对某厂蜡油加氢装置两台高压换热器的垢阻分别进行跟踪计算,并根据计算结果对阻垢剂加注浓度进行调整,节省阻垢剂168 t/a,装置运行成本降低约353万元/a.

【总页数】4页(P24-27)

【作者】姚立松;穆海涛;戴天林;赵东升

【作者单位】中国石化青岛炼油化工有限责任公司,青岛,266500;中国石化青岛炼油化工有限责任公司,青岛,266500;中国石化青岛炼油化工有限责任公司,青

岛,266500;中国石化青岛炼油化工有限责任公司,青岛,266500

【正文语种】中文

【相关文献】

1.加氢装置高压换热器铵盐腐蚀的模拟计算和试验研究 [J], 包振宇;段永锋;于凤昌

2.加氢装置运行全周期高压换热器垢阻计算与应用效果 [J], 姚立松;穆海涛

3.柴油加氢裂化装置高压换热器垢样分析及对装置的建议 [J], 韩龙年;杨杰;辛靖;陈禹霏;尉琳琳

4.磷酸装置换热器阻垢技术获得突破 [J],

5.磷酸装置换热器阻垢技术获突破 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

高压加氢装置处理进料换热器堵塞原因分析_向长军

图 3 管束检修安装 Fig. 3 Bundle maintenance installation

从现场了解到: 由于从罐区来的原料油经常 出现堵塞反冲洗过滤器造成 SR-102 频繁冲洗影 响生产的情况,装置被迫采用开反冲洗过滤器副 线的手段来维持生产。该装置开工最初十分重视 原料品质,精选原料并加强原料过滤,以免污染催 化剂,但 是 近 年 忽 视 了 对 原 料 品 质 的 控 制,造 成 E-102 壳程堵塞、换热效率降低,这是主要原因。

241 ℃ ,加工量比 2008 年高,说明检修后换热器 是满足工艺运行要求的。只是随着壳程介质太 脏、不断结垢、不断堵塞,换热效率不断下降。反 馈为管程出口温度不断上升。正是因为壳程结 垢,换 热 管 之 间 逐 渐 堵 塞,造 成 壳 程 流 动 状 态 更 差,原来不走短流,在别的地方流不动的情况下, 只有走短流,从而进一步降低换热效率。

检修前相比有所提高。但是 2010 年 4 月发现换 E-102 的设计参数见表 1。

热效率下降,10 月安排检修,发现换热器壳程堵

表 1 E-102 设计参数

Table 1 Design parameters of E-102

编号 E-102 / AB

介质

管程: 反应产物 壳程: 原料油

温度 /℃ 445 415

时间 2008 - 07 - 15 2008 - 08 - 02 2008 - 12 - 30 2009 - 06 - 25 2009 - 09 - 25 2009 - 10 - 23 2009 - 11 - 28 2010 - 11 - 17 2010 - 11 - 21 2010 - 11 - 24 2010 - 11 - 26

壳程出口温度 /℃ 313 311 302 298 300 300 300 304 301 317 318

煤油加氢反应产物换热器结垢分析

煤油加氢反应产物换热器结垢分析姚立松;戴天林【摘要】针对某煤油加氢装置反应产物与原料换热器出现结垢现象,对3台换热器E-101A/B/C结垢现象、结垢位置、结垢程度进行了计算分析.结果表明:E-101A/B/C总换热系数不断降低,由193.70 W/(m2·K)下降至127.79 W/(m2·K),降幅达34.0%,严重影响换热器的换热效果.根据管侧压力降从0.18 MPa升至0.25 MPa,增幅达38.9%,而壳侧压力降基本稳定,且E-101A管程垢阻达314×10-5(m2·K)/W,明显高于E-101B/C管程垢阻,判断换热器结垢位置为E-101A管程.装置停工检修中发现:E-101A管程出口出现大量铵盐结块,且在清洗中部分管束堵塞;E-101B/C管程及3台换热器的壳程未见显著结垢.换热器拆检结果验证了前期计算结果的准确性.结合计算分析及实际结垢情况提出改进建议.【期刊名称】《炼油技术与工程》【年(卷),期】2014(044)009【总页数】3页(P44-46)【关键词】煤油加氢;换热器;铵盐;垢阻【作者】姚立松;戴天林【作者单位】中国石化青岛炼油化工有限责任公司,山东省青岛市266500;中国石化青岛炼油化工有限责任公司,山东省青岛市266500【正文语种】中文在加氢装置的运行过程中,原料/反应产物换热器容易出现结垢、换热效率下降、装置运行周期缩短等问题。

对于蜡油加氢、渣油加氢、加氢裂化等重油加工装置,一般均设置有阻垢剂加注设施。

煤油加氢装置由于换热器结垢问题并不突出,因此在设计方面一般不考虑阻垢措施。

国内煤油加氢装置因换热器结垢造成装置停工有案例可查,并有文献从设计角度提出了应对策略[1]。

国内某炼油厂0.6 Mt/a煤油加氢装置共有3台反应产物与原料换热器E-101A/B/C,采用串联方式连接。

换热器管程为反应生成物作为热流,壳程为原料煤油以及混氢作为冷流。

加氢裂化换热器阻垢剂的研制

加氢裂化换热器阻垢剂的研制么佳耀【摘要】To solve the problem of gradual decrease of heat transfer efficiency of heat exchangers in hydrocracking unit, a new high-temperature resistant fouling inhibitor RIPP-7051 has been successfully developed through the study of fouling causes and the fouling formation mechanisms in heat exchanger of a hydro-cracking unit. IR spectra has found that the absorption peaks of the fouling from heating of the feedstock are at 3 352 cm-1 and 1 448 cm-1, When the RIPP-7051 fouling inhibitor was injected to the feedstock at a dosage of 200 mg/kg, these peaks almost completely disappeared, and a new peak at 570 cm-1 was observed. This indicates that the fouling may be the polymers containing active hydrogen, and the addition of RIPP-7051 can effectively inhibit their formation. The laboratory static and dynamic analysis of the feedstock with certain amount of fouling inhibitor shows that the fouling inhibition is obvious. The fouling inhibition rate increases with increased fouling inhibitor dosage. The commercial application also proves its good inhibition performance.%为解决加氢裂化装置换热器换热效率下降而影响装置正常运转这一问题,通过对其结垢原因和机理分析,针对性地研制出了一种耐高温阻垢剂RIPP-7051.通过红外光谱测定发现,未注入阻垢剂时原料经加热产生的烷基和芳基的吸收峰主要在3 352和1 448 cm-1处;同样条件下注入阻垢剂200 μg/g,上述吸收峰几乎消失,新产生的吸收峰在570 cm-1附近.说明积垢可能是含有活泼氢的聚合物,阻垢剂的注入抑制了这类物质的生成.对加入一定量的阻垢剂的原油,通过实验室静态和动态评定方法进行实验,均有明显的效果;阻垢效率随着阻垢剂用量的增加而提高.工业实验表明,阻垢效果显著.【期刊名称】《炼油技术与工程》【年(卷),期】2012(042)011【总页数】4页(P58-61)【关键词】换热器;加氢裂化;阻垢剂【作者】么佳耀【作者单位】中国石油化工股份有限公司石油化工科学研究院,北京市100083【正文语种】中文随着原油质量的不断劣质化,对以减压馏分油为主要原料的加氢裂化装置的要求也越来越高[1]。

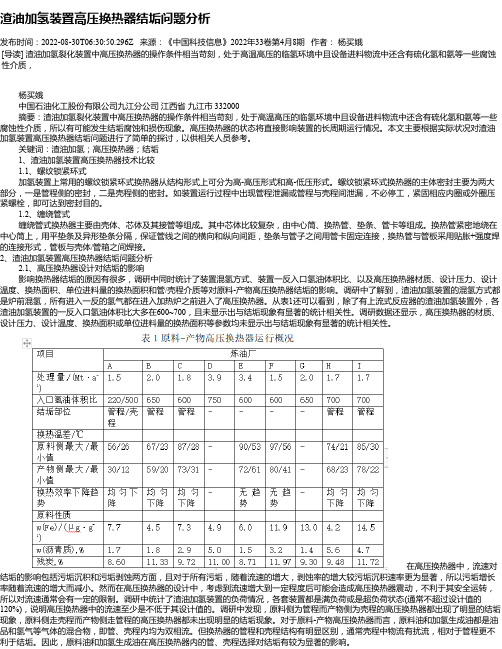

渣油加氢装置高压换热器结垢问题分析

渣油加氢装置高压换热器结垢问题分析发布时间:2022-08-30T06:30:50.296Z 来源:《中国科技信息》2022年33卷第4月8期作者:杨买娥[导读] 渣油加氢裂化装置中高压换热器的操作条件相当苛刻,处于高温高压的临氢环境中且设备进料物流中还含有硫化氢和氨等一些腐蚀性介质,杨买娥中国石油化工股份有限公司九江分公司江西省九江市 332000摘要:渣油加氢裂化装置中高压换热器的操作条件相当苛刻,处于高温高压的临氢环境中且设备进料物流中还含有硫化氢和氨等一些腐蚀性介质,所以有可能发生结垢腐蚀和损伤现象。

高压换热器的状态将直接影响装置的长周期运行情况。

本文主要根据实际状况对渣油加氢装置高压换热器结垢问题进行了简单的探讨,以供相关人员参考。

关键词:渣油加氢;高压换热器;结垢1、渣油加氢装置高压换热器技术比较1.1、螺纹锁紧环式加氢装置上常用的螺纹锁紧环式换热器从结构形式上可分为高-高压形式和高-低压形式。

螺纹锁紧环式换热器的主体密封主要为两大部分,一是管程侧的密封,二是壳程侧的密封。

如装置运行过程中出现管程泄漏或管程与壳程间泄漏,不必停工,紧固相应内圈或外圈压紧螺栓,即可达到密封目的。

1.2、缠绕管式缠绕管式换热器主要由壳体、芯体及其接管等组成。

其中芯体比较复杂,由中心筒、换热管、垫条、管卡等组成。

换热管紧密地绕在中心筒上,用平垫条及异形垫条分隔,保证管线之间的横向和纵向间距,垫条与管子之间用管卡固定连接,换热管与管板采用贴胀+强度焊的连接形式,管板与壳体/管箱之间焊接。

2、渣油加氢装置高压换热器结垢问题分析2.1、高压换热器设计对结垢的影响影响换热器结垢的原因有很多,调研中同时统计了装置混氢方式、装置一反入口氢油体积比、以及高压换热器材质、设计压力、设计温度、换热面积、单位进料量的换热面积和管/壳程介质等对原料-产物高压换热器结垢的影响。

调研中了解到,渣油加氢装置的混氢方式都是炉前混氢,所有进入一反的氢气都在进入加热炉之前进入了高压换热器。

加氢裂化装置结垢分析与防治措施

加氢裂化装置结垢分析与防治措施郝文月;陈勇;刘昶;曹均丰;王凤来;杜艳泽;关明华【摘要】The scaling of debutanizer and exchanger in the hydrocracking unit in a refinery led to unplanned shutdown. The scale samples were analyzed by XRD, SEM-EDS, XRF, FT-IR etc. Main component in the scale samples from the furnace and the pipes is FeS, while the scale samples from the heat exchanger are mainly composed of NH4Cl,little FeS and Gr compounds. The refinery is suggested to upgrade the unit materials to reduce the probability of corrosion. Cl- should be controlled strictly and the water flooding frequency should be increased to protect the exchanger from NH4Cl scaling.%某石化公司加氢裂化装置脱丁烷塔及热高分换热器发生结垢导致非计划停工。

取垢样通过XRD、SEM-EDS、XRF、FT-IR分析发现,脱丁烷塔底处的泵、加热炉以及管线中垢样成分主要为FeS;而热高分换热器壳程及副线中垢样成分以氯化铵为主,另含有少量FeS及含Gr化合物。

对此,建议炼厂升级装置材质,以减少装置腐蚀导致的FeS结垢,严格控制Cl-含量,提高换热器注水频率或使用阻垢剂以防止换热器内NH4Cl结垢。

柴油加氢装置高压热交换器腐蚀泄漏原因及解决措施

柴油加氢装置高压热交换器腐蚀泄漏原因及解决措施摘要:我国社会经济不断发展,也不断增加了能源消耗情况,因为能源劣质化问题,不断提高了原油中硫、酸的成本含量,导致柴油加氢装置发生腐蚀问题。

柴油加氢装置在使用过程中经常会出现换热器出口的管线泄漏,直接影响到了设备使用的安全性和稳定性。

所以下文对柴油加氢装置高压热交换器腐蚀泄漏原因及解决措施简单叙述,供同行参考。

关键词:柴油;加氢装置;高压热交换器;腐蚀问题;措施目前,我国能源退化问题相当严重,不断提高原油中的硫和酸组分,造成腐蚀问题。

柴油加氢装置在运行过程中具有高温高压的特点,容易发生材料腐蚀。

柴油加氢装置反应阶段会产生H2S,危及柴油加氢装置的安全。

为了维护柴油加氢装置的运行安全,有必要采取针对性的措施解决腐蚀问题。

1柴油加氢改质装置换热器及腐蚀总体概述换热器是柴油加氢改质装置的重要组成部分,其工艺流程的合理与否直接影响柴油加氢改质的效果。

目前常用的高压换热器系统主要由E301、E302和E303A/B组成,从反应器模块流出的反应物依次流经E301和E302模块,与存储在模块中的氢气混合原料发生置换,然后在冷却模块中进行冷却反应后流入下一个模块。

冷却模块的水循环系统主要依靠E303A/B的注水口供水和供料。

升级装置在E301和E303模块之间设置了基于风力的在线调节阀,实现了对E301出口原料和E303出口温度的有效调节和管理。

2柴油加氢改质装置换热器腐蚀泄露原因分析改质装置中高压换热器的具体作用是通过换热处理降低反应物的流出温度,以保证芳烃和烯烃的加氢脱硫、脱氮、脱氧、脱金属和饱和加氢反应的顺利进行。

为了获得更好的升级效果,原料油需要经过高温、高压和加氢处理。

因此,高压换热器的环境非常恶劣,同时也面临着许多不利因素的腐蚀影响。

具体腐蚀因素如下:2.1化学腐蚀原料油经过加氢脱硫反应后会产生H2S,易溶于水形成微腐蚀性硫酸氢盐,硫酸氢盐在高压换热器中容易与铁元素发生置换反应生成FeS物质。

蜡油加氢装置高压空冷器腐蚀问题的探讨

蜡油加氢装置高压空冷器腐蚀问题的探讨摘要:蜡油加氢技术自投用以来,高压空冷器及其管道的腐蚀失效,便一直是制约其安全平稳运行的核心问题。

本文详细阐述了导致蜡油加氢装置高压空冷器腐蚀的形成原因、机理;介绍了150万吨/年蜡油加氢装置为了防止高压空冷器腐蚀,高压注水系统的控制要点、提出了要想达到高压空冷器长周期安全平稳运行,在操作和维护过程中应采取的防腐、监控措施。

关键词:蜡油加氢空冷腐蚀铵盐防腐监控1 前言近年来,我国蜡油加氢技术发展迅速,由于原料油中含有高浓度的硫和氮,增强了酸性水的腐蚀性,导致过程中生成的H2S、NH3和NH4Cl-NH4 HS等腐蚀介质在蜡油加氢装置高压空冷器内形成严重的垢下腐蚀,影响装置的正常运行。

因此,蜡油加氢高压空冷器腐蚀问题的合理解决成为石油炼制领域关注的热点问题。

2蜡油加氢装置高压空冷器腐蚀的形成原因(1)铵盐的形成在蜡油加氢装置中首先发生的是加氢精制反应。

加氢精制是指在催化剂和氢气存在下,石油馏分中含硫、含氮、含氧化合物发生加氢脱硫、脱氮、脱氧反应,含金属的有机化合物发生氢解反应,烯烃和芳烃发生加氢饱和反应。

由于原料油中含有高浓度的硫和氮,经加氢反应后生成NH3和H2 S,NH3分别与H2S 和HCl 反应,生成NH4HS和NH4Cl。

3蜡油加氢装置高压空冷器腐蚀的机理1)蜡油加氢装置高压空冷器垢下腐蚀机理加氢反应后生成NH3和H2 S,NH3分别与H2S和HCl 反应,生成NH4HS和NH4Cl。

化学反应式为:H2S+NH3 =NH4 HS (1)HCl +NH3 =NH4Cl (2)由于HCl 和H2S的存在,垢下会发生金属的腐蚀溶解,造成金属阳离子(Fe2+)的聚积,溶液的正电荷过剩,外部的HS-和Cl-在电泳作用下,迁移至腐蚀发生部位形成氯盐,进一步水解导致局部的pH值降低。

同时由于已经生成的FeS保护膜受到HCl 和NH4HS的破坏(或者使FeS保护膜无法生成) ,从而使腐蚀进一步加剧,这样又生成更多阳离子,继续吸引更多阴离子,如此循环往复,形成一个自催化过程,造成十分严重的局部腐蚀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工工艺

PE TROL EuM pRocEss NG AND PE TROcHEM{ cAL s

21 0 0年 第 4 1@-gl 期 l 2

加 氢 装 置 高压 换 热器 垢 阻计 算 与应 用

姚 立松 炼 油 化 工有 限 责 任 公 司 , 岛 2 6 0 ) 中 青 6 50

。

的结 垢状 况 直接关 系 着装 置的 长周 期运 行 。 国内 某 厂加 氢 裂化 装置 因高 压换 热 器 结 垢 严重 , 行 运 三 个 月后 , 得不 进 行 停 工处 理 。因 此 , 不 对加 氢 装 置高压换热器的结垢状 况进行观察、 制 , 控 对

于 装 置运 行 有 着 重 要 意 义 。换 热 器 结 垢 状 况 可

器

( 3 )

㈩ 、 。

同时 , 根据传 热 系数 理论 :

器 B) 采 用 串联 方 式 。管 程 为 反 应 生 成物 , 为 , 作 热流; 壳程为 原料蜡 油 以及混 氢 , 为冷流 。该 装 作

置通 过加 注 阻垢 剂 的方 式 , 缓换 热 器的 结垢 速 延 度 。本课 题 根据 热量 恒算 理论 以及 传 热膜 系数 理 论 , 用 MA L B软 件 , 该 装 置 两 台 高压 换 热 采 TA 对 器垢 阻分 别进 行计 算 , 根据 垢 阻生成 速 度 , 当调 适 整 阻垢 剂加注 浓度 。

的计算 公式 分别为 :

o.2 o3

警

。 ㈦

2 计算 方法 . 2 对于 任一 台换 热 器而 言 , 根据 热 量恒 算理 论 ,

换热 器热 负荷 9为 :

一

收 稿 1期 :2 1—3 1 ; 改 稿 收到 日期 :2 1—70 。 3 0 00 —7 修 0 00 —6

作者简介: 眺立松( 9O )男, 18 , 硕士 , 工程师, 主要从事加氢生 产技 术 工 作 , 在公 开 刊 物 上 发表 论 文 2篇 。 已

2 一 4

姚立 松 等 .加 氢 装 置 高 压 换 热 器 垢 阻 计 算 与应 用

201 , Vo. 41 N o 2 0 1 , .1

去= 去+ 杂+ 1。 +

式 中, 为管 束外径,1 1; 3

为管 束内径, m;

为管 内传 热 系数 , ( ・℃ ) 为 管 外 传热 系 W/m ; 数, ( W/m ・℃ ) ;b为 管 壁 厚 度 , 为 换 热 管 m;

管壁 导热 系数 , ( ・℃ ) m 管束平 均直径 , W/m ;d 为

数 , ( ・℃ ) W/m ; 为 当量 直 径 ; 为 壳 程 流 速 , m s P 为 壳程 介 质密 度 , gm /; 。 k / ; 为 壳程 介 质黏

度, a S P ・; 为 壳程 介 质变温 黏度 , a・ 。 P S

l 组 2 组 3 组 4 组 5 组

以 采 用 换 热 器垢 阻 进行 表 征 , 目前 关 于换 热 器 垢

为 壳 程 流 量 , gh p 为 壳 程 介 质 热 容 , k / :C 。

J( g・℃) 为 壳程 介 质 出入 口温 差 , 。 /k ;A ℃ 换 热器热 负荷 Q 与总传热 系数 的关 系为 :

在式 ( ) 将 等 式 右侧 的 前 三 项 作 为 几何 换 4 中,

摘要 采 用 MA L T AB软件 , 根据热量恒算 以及传热膜 系数理论 , 对某 蜡油加 氢装置两 台

高 压 换 热 器 的 垢 阻 分 别 进 行 跟 踪 计 算 , 根 据 计 算 结 果 对 阻 垢 剂 加 注 浓 度 进 行 调 整 , 省 阻 垢 并 节

剂 18t , 置 运 行 成 本 降 低约 3 3万 元 /。 a装 6 / 5 a

m; R为 换 热 器 , 阻 , e垢 2 m  ̄ W 。其 中 和 6 C/ . c

2 计算 过程

21 基 本假 设 .

换热 器投 用后 3 O天 内无垢 阻生 成 ; 热器 热 换 量 损失忽 略不计 ; 换热 器均为 双壳程 换热 器 , 假定 其 内为纯逆 流 , 考虑校 正 系数 。 不

Q: q △r K A m () 2

阻 的形 成机 理 已有 一 定的 研 究报 道 , 由于 垢 阻 但

式 中, 为 总 传 热 系 数 , ( ・℃ ) W/m ;A为 换 热

生 成 速 度 的不 确 定性 以 及 垢 阻形 式 的 多 样性 , 换

器换热 面积 , m A 为对数 平均 温差 , 。 ℃ 由此 ,

可得换热 器 , e传热 系数 为 : 2

=

热 器垢 阻的 计 算仍 是 难 点 之一 , 即使 是 功 能 强大

的 AS E P N软件 , 也难 以 对换热 器垢 阻进 行精 确计

算 。某 厂 蜡 油 加 氢 装 置 有 2台 螺 纹 锁 紧 环 式 高

压换 热 器( 以下 简称 为 高 压换 热 器 A 和 高 压换 热

6

等 ( (

㈦

式 中, . 管程 介 质 导热 系数 , ( ・℃ ) 为 W/m ; z 为 管 程 流 速 , s P 为 管 程 介 质 密 度 , gm , m/: 。 k/ ;

,

为 管程 介 质 黏 度 , a・ ; 。 P S 为壳 程 介 质导 热 系

关键词 : 加氢装 置 高压换热器 垢阻 阻垢剂

1 前

言

Q= p A = 。 p m C C 。A; t o

() 1

在 工业 加 氢 装 置 的 生 产 过 程 中 , 压 换热 器 高

式 中 , 为管程 流量 , gh p 为管 程介 质热 容 , k /;C 。 Jk / g。℃ ) 为 管 程 介 质 出 入 口温 差 , ; ( ;A ℃