H62黄铜板坯热轧后打卷开裂及其预防措施

热锻黄铜阀门开裂原因及热脆机理分析

热锻黄铜阀门开裂原因及热脆机理分析发布时间:2023-02-24T03:13:22.116Z 来源:《科技新时代》2023年2期作者:祝云霞[导读] 黄铜具有硬度值较高、防锈蚀、耐温度,以及优良的表层加工性和导电能力等优点,在水力发电、通讯、道路、油田化工行业以及大型容器生产等全行各业上都获得了广泛的使用。

浙江省宁波市宁海县宁波华成阀门有限公司浙江宁波315600摘要:由于黄铜阀门在热炼后发生了破裂的特殊现象,就需要采用物理和化学的方式来进行分析,对黄铜阀门破裂的主要原因进行研究和剖析。

研究结果证实了:热脆现象才是造成黄铜阀门沿晶破裂的最主要的原因。

因为在热锻的过程中,铅元素在晶界处产生了一种偏聚的现象,从而生成了一种富铅的低熔点共晶相,使得晶界处减弱;同时在拉应力的作用影响下,黄铜阀门的裂缝先由阀体表面起源,再沿主轴逐渐向长度方向延伸,最后产生了脆性裂缝。

最后本文根据阀门裂缝的原因,给出了防治的措施。

关键字:黄铜、热脆现象、热锻现象、阀门、沿晶开裂现象黄铜具有硬度值较高、防锈蚀、耐温度,以及优良的表层加工性和导电能力等优点,在水力发电、通讯、道路、油田化工行业以及大型容器生产等全行各业上都获得了广泛的使用。

单相黄铜不适合热加工处理,所以,人们往往选择热加工特性更好的双向黄铜合金来制造热锻产物,如阀门、水嘴和管道联接件等。

但是,由于在热锻的流程中,黄铜制合金必须在高温下经受较大的温度变化,加之热锻产物的构造复杂性,很易形成冷隔、起皮、褶皱、颗粒粗大等问题。

热锻黄铜阀门存在问题的原因大部分是由于其构造太过于复杂,而造成变形比较高所引起的。

但目前,由于热锻工艺的使用时间一般不大于十年,再加上热锻工艺具有固态压铸的特性,而导致问题较不容易被人发觉。

这样,产品就算经过检测合格后,也会在实际使用过程中发生故障或损坏。

不过对于上述问题,都能够采取相应的保护措施来进行处理。

一、黄铜阀门缺陷产生的原因分析1.1热锻棒料加热方式的选择不当热锻棒主要采用电炉、燃料喷灯、燃烧和中频反应等方法来实现加温。

热锻黄铜阀门开裂原因及热脆机理分析

热锻黄铜阀门开裂原因及热脆机理分析

摘要:黄铜阀门在热锻后出现了开裂现象,通过化学成分分析、金相检验、扫描电镜和能谱分析等方法对阀门开裂原因进行了分析。结果表明:热脆现象是导致阀门沿晶开裂的主要原因。热锻过程中,铅元素在晶界处发生偏聚,形成富铅的低熔点共晶相,使晶界弱化;在拉应力作用下,裂纹从阀体表面起源,沿轴向扩展,最终导致脆性开裂。最后针对阀门开裂原因提出了预防措施。

1.4扫描电镜及能谱分析

进一步放大观察,可见一些沿晶界分布的物质,它们沿裂纹扩展方向将裂纹打开,采用扫描电镜(sem)观察断口微观形貌。断口较为平整,无塑性变形;断口表面呈块状或冰糖状,存在一定量的二次裂纹,未见韧窝等塑性断裂形貌。说明该黄铜阀门的失效形式为典型的沿晶脆性开裂。为查明裂纹沿晶开裂的原因,将断口表面形貌在sem背散射模式下呈白亮色,如图3c)所示。对白亮色物质进行能谱(EDS)分析,可见其化学成分主要为铅元素,说明在晶界上发生了铅偏聚现象。使用扫描电镜观察金相试样,如图4所示,清晰可见在晶界处存在大量亮白色物质,对其进行EDS分析,结果表明在主裂纹区和二次裂纹区的晶界处均发生了铅的偏聚,这与断口分析结果相一致。

3结论及建议

该黄铜阀门失效模式为热脆现象导致的沿晶开裂失效。热锻过程中,不合理的热锻工艺导致铅元素向晶界处聚集,形成富铅的低熔点共晶相,在拉应力作用下,形成沿晶微裂纹。裂纹从阀体表面应力集中处起源,沿轴向扩展,最终导致断裂失效。为预防热锻黄铜的热脆现象,应注意严格控制原材料的杂质元素含量以减轻元素偏析;制定合理的热锻工艺,防止材料在300~400℃脆性温度区间长时间停留;降低挤压速度和冷却速度,以免产生较高的内应力。

热轧工序典型质量缺陷产生原因与预防措施

预防措施

加强原材料质量检查,去除夹杂物;加强生 产过程控制,及时清除金属氧化物和其他夹 杂物。

03

热轧工序质量缺陷预防措施

提高原料质量

01

总结词:优化源头

02

详细描述:选用质量稳定的原料 ,控制原料的化学成分、物理性 能等指标,确保原料质量稳定, 为热轧工序打下良好的基础。

优化热轧工艺参数

要点一

热轧钢板内部存在气泡缺陷,影响产品质量和使用性能。

产生原因:熔炼和连铸过程控制不当、坯料加热时间过长或加热温度 过高、轧制速度过快。

预防措施:加强熔炼和连铸过程控制、合理控制坯料加热时间和温度 、降低轧制速度。

案例五:某钢厂热轧带钢表面翘曲预防措施

热轧带钢表面翘曲

产生原因:轧制温度和 冷却速度控制不当、坯 料厚度和成分不均。

案例三

01

热轧圆钢表面划痕

02

热轧圆钢表面存在划痕等缺陷, 影响产品外观和使用性能。

产生原因:轧辊表面损伤、坯料 表面质量差、冷却不均匀。

03

预防措施:检查和修复轧辊表面 损伤、加强坯料检查和加热控制

、调整冷却制度。

04

案例四:某钢厂热轧钢板内部气泡控制措施

01 02 03 04

热轧钢板内部气泡

01

02

03

04

热轧带钢表面存在翘曲 缺陷,影响产品平整度 和使用性能。

预防措施:合理控制轧 制温度和冷却速度、加 强坯料检查和控制。

THANK YOU

质量缺陷分类

根据缺陷的性质和产生原因,可 将热轧工序的质量缺陷分为材质 缺陷、工艺缺陷、设备缺陷和外 观缺陷等。

质量缺陷对产品的影响

影响使用性能

如强度、韧性等力学性能下降, 导致产品在使用过程中出现早期

金属材料热处理变形及开裂问题的解决措施

金属材料热处理变形及开裂问题的解决措施发布时间:2023-02-07T04:21:30.919Z 来源:《福光技术》2023年1期作者:张茹[导读] 虽然工件强度会持续下降,但塑性却处于相反的状态,针对金属工件强度来讲,当内部应力大的时候,就会引发塑性变形隐患。

中航西安飞机工业集团股份有限公司摘要:热处理工艺可以以多重方式淬炼金属材料,减少网状碳化物等杂质含量,消除内应力缺陷,促进金属材料自身强度以及韧性水平的提升,因而被广泛应用于深加工环节中。

但目前技术条件支持下,热处理环节中金属材料仍然存在变形甚至开裂的可能性,必然对其使用以及相关功能的拓展产生不良影响。

如何解决变形、开裂问题,提高热处理工艺的安全性与稳定性,这一问题备受业内重视。

关键词:金属材料;热处理;变形;开裂一、热处理变形开裂的原因1.1热处理原因通常情况下,当前企业所进行的金属材料热处理工作,会选择冷却与加热两种模式,伴随着热处理工作的持续进行,因为热胀冷缩表现,会直接决定金属材料体积出现调整。

将重心放在金属材料工件视角下,如果处理过程达到了淬火温度条件,虽然工件强度会持续下降,但塑性却处于相反的状态,针对金属工件强度来讲,当内部应力大的时候,就会引发塑性变形隐患。

1.2组织应力原因站在金属材料工件组织应力结构下,相比较轴向应力来讲,切向应力相对较大,而且对比金属工件表层,两者有着大致相同的应力,如果外界存在较大拉应力,此时金属材料工件表面会受到相应影响。

在进行淬火操作中,组织应力会有变形以及开裂等现象,这主要就是工作人员所开展的热处理,导致金属材料工件组织应力以及热应力受到影响产生的。

二、金属材料热处理技术使用过程中需要遵守的原则2.1规范操作原则金属材料在热处理的过程中出现变形及开裂问题会大大降低其使用效率,给企业带来额外的经济损失。

目前来说,人工操作失误是金属材料热处理过程中出现变形及开裂问题的主要原因。

因此,企业应提高金属材料热处理人员的专业知识水平,普及金属材料热处理的操作规范流程,并要求工人在对金属材料进行热处理之前充分了解不同金属的特性,制定科学合理的热处理计划,并且建立健全的热处理监督机制,确保热处理人员能够按照操作规范进行操作。

H62双相黄铜的疲劳开裂行为

H62双相黄铜的疲劳开裂行为作者:宋篪来源:《品牌与标准化》2016年第02期【摘要】本文通过对H62双相黄铜进行疲劳实验,研究了软硬两相结合界面的疲劳开裂行为,对由塑性相与脆性相组成的两相界面的疲劳开裂行为进行了讨论,并得出相关实验结果。

【关键词】黄铜相界滑移带循环软化疲劳裂纹【DOI编码】 10.3969/j.issn.1674-4977.2016.02.0091 前言随着工业的日益发展,机械构件承受越来越苛刻的循环载荷作用,而最终其往往在远低于材料强度的应力下发生突然失效,工程上将这种现象称为“疲劳失效”[1]。

随着晶体生长技术的发展,人们通过制备单晶、双晶乃至三晶金属材料,对单相晶体材料的疲劳断裂行为进行了系统深入的研究。

通常认为其疲劳开裂易于在滑移带、晶界及孪晶界等塑性变形集中处萌生并扩展[2-4]。

2 实验内容选用直径为12mm的冷拔态H62黄铜合金(Cu-38at.%Zn)。

使用电火花线切割设备加工为16mm×5mm×4mm(平行段尺寸)的疲劳样品,并在氩气保护气氛中进行800°C退火2小时。

实验过程中,使用频率为0.5Hz的三角波作为控制信号。

选用2×10-4、5×10-4、1×10-3及2×10-3四组塑性应变幅,将样品分别循环变形至10000周或发生断裂失效。

疲劳实验前后,作用扫描电子显微镜(SEM)对样品表面进行观察。

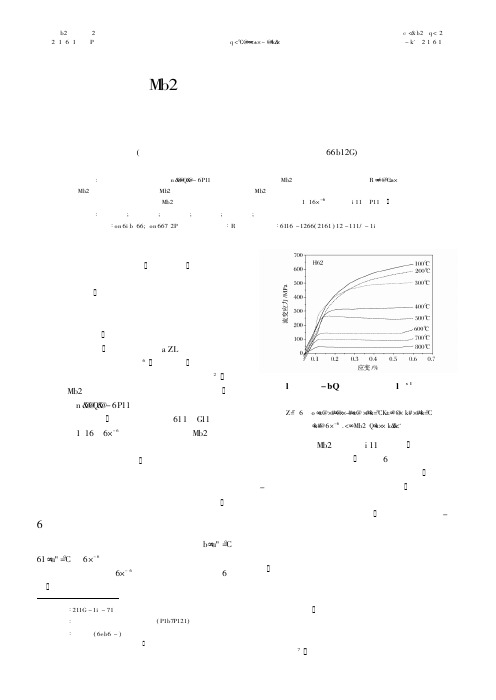

3 实验结果与讨论3.1 不同塑性应变幅下的循环变形行为H62双相黄铜合金在不同应变幅下的循环硬化曲线为轴向应力幅与循环周次的半对数坐标曲线,如图1所示。

首先,在不同塑性应力幅下,均出现明显的循环硬化行为。

但随塑性应变幅地增加,一方面循环硬化速度逐步增加,另一方面,循环饱和行为与循环软化行为出现在中、高塑性应变幅实验中。

当塑性应变幅进一步增加至2×10-3,循环轴向应力幅的增加速度进一步增加,但随后却出现明显的循环软化行为。

热轧工序典型质量缺陷产生原因与预防措施

h

8

8、塔形 起 因:热轧、冷轧、精整。 定 义:带材卷取时,卷不齐、卷不紧,张力控制不稳定,来料横向公差大,来料料头宽大歪斜,松 头时跑偏,辊缝辊形不合理,造成跑偏导致的卷取塔形。 特 征:铝卷类似塔一样的形状,情况轻一点的会表现出窜层现象。 发生原因及防止对策: 1、保证辊缝和辊形要好,确保带坯横向公差控制良好。 2、张力控制稳定。 3、对中性要好。 4、轻微跑偏时,通过调整两边压下来调整。

h

2

2、乳液痕 起 因:热轧工序。 定 义:铝板、铝卷的表面有脏的乳液等异物附著,或再经轧制而产生的瑕疵。 特 征:呈现黑色或灰色,出现在与轧制平行方向的细长形,可以用布擦去,但通常在表层内。 阳极处理后会明显化,碱洗或抛光会消失,若是铝卷卷取时有乳液卷入,则铝卷表面及反面会有同一形 状的缺陷出现。

h

6

6、啃辊印 起 因:1、热轧;2、冷轧。 定 义:由于轧辊在抽出或抽入时啃伤,导致轧制后板材表面产生横向的印痕。 特 征:在卷材表面上,出现周期性横向条痕,后续轧制难以去除。 发生原因及防止对策: 1、换辊时应先将支承辊升降到位,后进行出入工作辊。 2、轧机液压保持稳定,保证工作辊与支承辊不发生相对位移。

发生原因及防止对策: 1、乳化液中的微粒、粘度高、脏或异物附着在铝板、铝卷的表面。 2、轧机出口卫生,出口吹扫角度、气压正常; 3、板面温度低,轧制速度慢。

hLeabharlann 33、裂边 缺陷名称:裂边。 起 因:1、熔铸工序 2、热轧工序 3、冷轧工序。 定 义:铝板、铝卷的宽方向两侧产生锯齿状的裂状。 特 征:硬质合金(如铝镁系)发生的机会较多。 发生原因及防止对策: 熔铸、热轧: 1、铸锭侧面有少量偏析层存在、冷隔、夹渣等。 2、热轧温度适当修正。 3、使用立辊。 4、高镁合金中,减少钠、钙含量。 5、增加铸锭小面铣面量,以刨除偏析层或铸锭不良外形。 6、适当减少精轧的压下量。 冷轧: 1、中间退火、切边及压下道次适当调整。 2、轧制时增加切边量或切边道次。 3、切边断面的形状及表面状态适当调整。

热轧轧辊剥落或断裂的原因及预防方法探究

热轧轧辊剥落或断裂的原因及预防方法探究【摘要】热轧轧辊剥落或断裂是热轧生产中常见的问题,严重影响生产效率和产品质量。

本文从热轧轧辊剥落或断裂现象引起注意和研究目的和意义两个方面展开,然后深入探讨了造成这一问题的原因,包括金属材料的质量问题、外部环境因素和工艺参数设置不当等。

针对这些原因,提出了一些有效的预防方法,如加强材料检验、保持良好的生产环境和合理设置工艺参数。

在研究成果总结和未来研究展望两个方面进行总结,指出今后需要深入研究轧辊剥落或断裂的原因及预防方法,以提高热轧生产的效率和质量。

通过本文的研究,有望为解决热轧轧辊剥落或断裂问题提供一定的参考和借鉴。

【关键词】热轧轧辊、剥落、断裂、金属材料、质量问题、外部环境、工艺参数、预防方法、研究成果、展望。

1. 引言1.1 热轧轧辊剥落或断裂现象引起注意热轧轧辊剥落或断裂是热轧生产中常见的问题,一旦发生会给生产带来严重的影响。

轧辊是热轧生产中不可或缺的重要设备之一,承担着对金属带材进行塑性加工的重要任务。

由于受到多种因素的影响,轧辊往往会出现剥落或断裂的现象,如果不及时处理和预防,将导致生产事故的发生,影响生产效率和产品质量。

热轧轧辊剥落或断裂现象需要引起注意,因为其主要危害包括:一是轧辊剥落或断裂会导致生产线停机,给企业带来直接的经济损失;二是剥落或断裂的轧辊会造成产品表面质量不达标,影响产品的销售和企业的声誉;三是轧辊剥落或断裂会增加生产中的安全隐患,可能导致事故发生,影响员工的生命安全。

对热轧轧辊剥落或断裂现象引起足够的重视,研究其发生的原因以及预防方法,对于提高生产效率、保证产品质量和保障人员安全具有重要意义。

本文旨在探究热轧轧辊剥落或断裂的原因及预防方法,为热轧生产提供一定的参考和指导。

1.2 研究目的和意义研究的目的在于深入探究热轧轧辊剥落或断裂的原因,分析其中可能存在的金属材料质量问题、外部环境因素以及工艺参数设置不当等方面的因素。

通过研究分析,可以为预防热轧轧辊剥落或断裂提供理论依据和技术支持,提高轧辊的使用寿命和生产效率。

黄铜制品开裂原因分析

参考文献:

[ 1 ] 钢铁热处理编写组. 钢铁热处理[M ]. 上海: 上海科学技术出版社, 1979. 227.

[ 2 ] 金属机械性能编写组. 金属机械性能[M ]. 北京: 机械工业出版社, 1982. 70.

图 2 直接淬火 (a)、直接淬火+ 600℃回火 (b) 的渗层组织 3% 硝酸酒精溶液腐蚀 200×

参考文献:

[ 1 ] 苏联专刊№404, 905

(上接第 51 页)

图 7 静断区断口形貌

黄铜的晶粒度对其开裂也有一定的影响, 晶粒越 大, 开裂倾向越大。 由黄铜的金相组织分析知: 外表层 晶粒比内部明显粗大, 外表层又直接与介质接触, 所 以, 腐蚀开裂由圆筒外端部起源, 外表层组织已出现脱 锌腐蚀, 与纯铜组织相似。至于内外晶粒大小存在差别 的原因, 可以认为: 其一与黄铜冷变形不均匀有关; 其 二黄铜中铁含量偏析对此也有不利影响。 5. 2 从残余应力方面分析

Β相敏感性更大。所选材料含锌量偏高, 为 38%~ 39%

之间, 这对提高强度有利, 却易产生应力腐蚀, 增大开

裂倾向。

(下转第 56 页)

《热加工工艺》2000 年第 1 期

— 51 —

加入稀土以后, 降低了硼化物层硼的浓度梯度, 提高了 其扩散速度, 使 Fe2B 增多; 还可清洁工件表面, 提高硼 原子在钢铁表面吸附量, Fe2B 形核率增加, 渗层得到 改善。 因此, 我们选用 2 号渗剂用于生产。

某厂圆筒状黄铜制品存放期间出现开裂现象, 委 托我们进行失效分析。为此, 我们对黄铜开裂件进行了 宏观分析、金相组织分析; 并用电子探针测定了化学成 分; 观察了裂纹走向及裂纹尖端形貌; 分析了不同断裂 区的断裂特点。根据实验结果与分析讨论, 确定了黄铜 制品开裂的原因。

热裂纹主要产生原因及预防措施

热裂纹主要产生原因及预防措施篇一施热裂纹的主要产生原因及预防措施裂纹是降低焊接结构使用性能最危险的焊接缺陷之一,焊缝中禁止出现任何形式的裂纹。

焊接裂纹是指在焊接应力及其他致脆因素共同作用下,使材料的原子结合遭到破坏,形成新界面而产生的缝隙。

按照焊接裂纹的产生条件,可以分为热裂纹、冷裂纹、再热裂纹、层状撕裂和应力腐蚀裂纹,以下重点介绍最常见的裂纹形式一一焊接热裂纹。

一、什么是热裂纹热裂纹是在高温和熔池凝固过程中产生的裂纹,是焊接过程中最常见的裂纹类型,从低碳钢、低合金高强度钢,到奥氏体不锈钢、铝合金和银基合金等都有产生焊接热裂纹的可能。

热裂纹最常见于焊缝中心,属于结晶裂纹,其形成过程主要与低熔点共晶物和拉应力有关。

二、影响热裂纹的主要因素11、焊缝金属的化学成分焊缝金属中C、S、P、Cu、Zn等低熔点元素及其化合物较多时,会促使形成热裂纹。

在焊缝凝固过程期间,这些低熔点物质容易在焊缝中央聚集偏析,当焊缝边缘结晶凝固时,焊缝中心晶粒间杂质仍处于液态膜状态,在焊缝收缩产生的应力作用下产生裂纹。

22、焊缝横截面形状当焊缝深度比宽度大时,会使凝固颗粒增长垂直于焊接中心,容易产生热裂纹,特别是高熔深的埋弧焊和药芯焊丝气保焊用于厚板窄间隙焊接时更容易发生。

建议焊道宽深比(焊缝宽度/焊缝深度)在11. 4之间有利于提高抗裂性。

止匕外,凹形焊缝比凸形焊缝更容易产生裂纹,而高电压、焊接速度过快是凹形焊缝的主要成因,应尽量避免。

33、焊接应力焊件刚性大,装配和焊接时产生较大的焊接应力,会促使形成热裂纹。

三、预防热裂纹的主要措施11、冶金控制方面4控制焊缝中有害杂质含量严格限制母材和焊接材料中的c、P、S等有害杂质含量。

⑵改善焊缝结晶组织碳钢和低合金钢主要通过向焊缝添加某些合金元素,如Mo>V,Ti等,以改变结晶组织形态,细化晶粒从而提高抗裂性。

不锈钢则通过加入Cr. Mo等铁素体形成元素,使焊缝中形成适量铁素体,以减少P、S等有害元素在晶界上的分布,同时细化晶粒,从而有效防止裂纹产生。

分析金属材料热处理变形问题及开裂问题的解决措施

分析金属材料热处理变形问题及开裂问题的解决措施摘要:金属材料性能全面提升的最为有效途径就是热处理,但是在实际的热处理过程中,最不可避免的问题,就是热处理变形和开裂问题,其对工件的加工和后续的交付非常不利。

基于此,本篇文章对金属材料热处理变形问题及开裂问题的解决措施进行深入的分析和探讨。

关键词:金属材料热处理变形问题开裂问题前言:所谓金属材料的热处理,其主要就是以固态金属具体的工艺制造需求,将相应的加热和保温以及冷却处理实施进来,与此同时,还要将相应的机械作用和化学作用辅助配合进来,改变金属材料的内部结构,改变其性能,进而将符合工艺需求的金属产品制造出来。

1.热处理变形开裂的主要原因在金属材料的热处理中,主要存在两种类型的变形,首先就是尺寸变形,其次就是形状变形,而对于大部分的类型而言,其都是金属材料本身在接受热处理的过程中,工件内部的应力进一步导致。

而实际的内应力不同,则又分为两种应力类型,一种为组织应力,另一种为热应力。

而金属材料工件本身会出现变硬的问题,主要原因就是这两种应力因素结合到一起的成果,远远的超出了应力自身的变形极限,进而出现永久变形的问题。

1.1.热处理引起的开裂与变形因素在金属材料的热处理中,主要包含冷却和加热这两个过程中。

而且在实际的热处理过程中,相应的金属工件要经过热胀冷缩处理,而实际的体积变化非常明显。

对于金属材料工件而言,其在达到相应的淬火温度时,会明显的降低工件屈服强度,提高工件塑性,在热处理金属的过程中,金属屈服强度无法超越内应力,则实际的塑性变性进一步发生。

1.1.组织应力引起的变形和开裂因素对于金属材料工件而言,相应的组织应力具备两个非常明显的特点:首先,就是实际的切向应力要远远的大于轴向应力,而且与金属工件表层十分贴近;其次,就是对于金属工件表面而言,其本身主要会受到拉应力的影响,与此同时,内部则受到压应力。

对于组织应力而言,其本身在经历工件淬火的过程中,之所以会发生形变和开裂的问题,其根本原因就是在实际的热处理过程中,受到了组织应力和热应力的综合影响。

热轧板材常见表面缺陷类型、分析及预防措施总结

热轧板材常见表面缺陷类型、分析及预防措施总结热连轧钢板、带产品是重要的钢材品种之一,随着热轧板材在各方面的应用和发展,用户对于产品的要求也是越来越严格。

而用户在注重钢板质量的同时,对于产品的外观质量也更加看重和关注。

很大程度上,外观质量是作为评价热轧钢板好坏的很重要的指标之一,如果产品的外观质量不符合要求,用户是不会认可和接受的,因此在生产过程中,既要保证产品的性能,同时也要注重产品的外观质量。

但是在热连轧产品的整个生产过程中,由于受到一些高温、高压、高速以及硬件设备等各种因素的影响,生产出来的产品可能并不完全符合客户的要求,钢板表面各种缺陷的产生也就不可避免了,而这些缺陷的产生贯穿于整个热连轧的生产过程中,它不仅影响着后续成型的器件的表面外观,而且与后续加工的效果、加工成本等都密切关。

为了能使热轧钢板表面的质量得到进一步提高,国内外的生产厂釆取了很多措施来进行纠正和改进,例如用化学除磷和机械除磷相结合、釆用连续退火、净化钢质等等。

一、热轧钢板常见表面缺陷分类缺陷分类应着重以热轧钢板有关技术标准和技术条件中相关的定义和描述为依据,同时结合近年来钢种数量增多和生产方式多样化,缺陷发生的实际形态和特征相对应进行制定和描述。

热轧钢板常见的缺陷可以分为表面缺陷、板形缺陷、成分性能、整卷外观缺陷和几何尺寸五类。

1、表面缺陷对于热轧钢板表面缺陷分类已经有统一的国际评判标准,根据其产生的原因和形状等要素的不同,中厚板材表面的缺陷共分为33种。

但是各种类之间有可能彼此是相互关联的,很多缺陷从外观上观察也非常相似,比较容易产生混淆。

因此,将这些缺陷加以归纳、整理,主要可以分为5个大类:(1)麻点;(2)折叠、划伤;(3)夹杂;(4)结疤;(5)裂纹。

2、板形缺陷板形缺陷一般可以分为3类:(1)中浪沿纵向呈波浪式起伏,多出现在薄规格或低碳钢板;(2)边浪多出现在薄规格、低碳钢产品,边部呈波浪式起伏;(3)花纹板基板不平花纹的基板有明显的凸起与凹陷,呈鱼鳞状,沿纵向带状分布,有的沿板面分布。

本科毕业论文答辩-HCCM水平连铸H62黄铜管材表面缺陷的形成与控制

文献[1]

最大451

最大53

(退火态H62

378

47

管材)

最小304

最小41Βιβλιοθήκη 管坯塑性提高,与文献记载的数据相比延伸率提高了42.8%

[1]刘平等.铜合金及其应用[M].北京:化学工业出版设,2007.

通过提高熔体温度、热型加热温度和拉坯速度,可以减少甚至消除管坯表面裂 纹和冷隔

适当降低熔体温度和热型加热温度、改善铸型表面质量、缩短结晶器长度并通 过二次 冷却水,可以减少甚至消除管坯表面黑点

浅色区域为α相,深色区域 片层状分布的α+β’相,该混

为β’相,晶粒具有柱状晶倾 合相的生长方向与柱状晶生

向

长方向相同

合理的实验参数匹配关系制 备管坯的拉伸力学性能

试样

抗拉强度 抗拉强度平 断后伸长率 断后伸长率

/MPa

均值/MPa

/%

平均值/%

A

336.5

68.8

346.3

67.1

B

356.1

65.3

3熔化温度蒸发温度铸造温度熔化温度对合理的实验参数匹配关系下制备的管坯进行组织分析提出改善措施和合理的实验参数匹配关系提出不同缺陷的形成机理影响因素观察管坯表面缺陷的宏观形貌和微观形貌热型加热温度980拉坯速度50mmmin一次冷却水流量400lh热型加热温度980拉坯速度50mmmin一次冷却水流量400lh98011001030提高熔体温度可以减少甚至消除表面裂纹熔体温度拉坯速度一次冷却水流量400lh熔体温度980拉坯速度50mmmin一次冷却水流量400lh9301030980提高热型加热温度可以减少甚至消除表面裂纹熔体温度热型加热温度一次冷却水流量400lh熔体温度980热型加热温度980一次冷却水流量400lh50mmmin80mmmin提高拉坯速度可以减少甚至消除表面裂纹管坯外表面单位面积所受摩擦力k比例系数当管坯表层所受拉应力大于初生凝壳结合强度当管坯表层所受拉应力大于初生凝壳结合强度时便会产生裂纹提高熔体温度热型加热温度和拉坯速度固液界面移向冷型区入口处提高初生凝壳的结合强度热型加热温度拉坯速度一次冷却水流量400lh热型加热温度980拉坯速度50mmmin一次冷却水流量400lh98011001030提高熔体温度可以减少甚至消除表面冷隔熔体温度拉坯速度一次冷却水流量400lh熔体温度1030拉坯速度50mmmin一次冷却水流量400lh98011001030提高热型加热温度可以减少甚至消除表面冷隔熔体温度1030热型温度980一次冷却水流量400lh熔体温度1030热型温度980一次冷却水流量400lh50mmmin80mmmin90mmmin提高拉坯速度可以减少甚至消除表面冷隔减小甚至消除金属熔体能连续凝壳成形抑制凝固薄壳生长增强金提高熔体温度提高固液界面附近铸型温度提高热型加热温度使金属液更快的流向凝固薄提高拉坯速度热型加热温度

热轧圆钢皮下“裂纹”形成原因分析及改进措施

DOI:10.3969/j.issn.l006-110X.2021.01.017热轧圆钢皮下“裂纹”形成原因分析及改进措施包石磊1,2,刘和家1(! 天津荣程联合钢铁集团有限公司,天津300352;2.钢铁研究总院华东分院江苏223000)[摘 要]热轧圆钢经酸洗检查发现,表面和近表面存在一处或多处细小“裂纹”缺陷,多处缺陷在圆周方向呈现岀90$或1,0$角分布特征,这与方坯两个相邻或对角线角部位置相对应。

采用放大镜对“裂纹”观察,“裂纹”呈现为一系列细小孔洞沿径向的分布特征。

对缺陷密集处沿纵向高倍观察,“裂纹”为硫化物经酸洗腐蚀剥落而成孔洞的排 列。

通过调整连铸二冷喷嘴喷射角、改进足辊段冷却工艺、提高扇形段设备精度等措施,有效减轻了热轧圆钢类似缺陷的发生。

[关键词]低倍裂纹;角部裂纹;硫化物The reason for the formation of subsur^ce crack on hot rolled round steel and improvement measuresBA 0 Shi-lei 1,2 and LIU He-jic*(l.QocCcCecC Sted Gronp Co. L u U, TIANJIN 300352;2.Ent Chin BrancO of CISRI, JIANGSU 223000)Abstract It is found that when we finished the hot rolled round steel pickle inspection, there is one ormore small "cracks" defects on the hot rolled round steel surface and near surface, many defects in the circular direction of 90 degrees or 180 degrees angle distribution, this corresponds to the position of thetwo adjacent or diagonal corners of the square billets. Using a magnifier to observe "cracks", they are presented as a series of small holes along the radial distribution. By microscope observing the defect intensive area along the vertical, we can find that the "cracks" is the arrangement of the pores formedby the acid washing corrosion of the sulfide. By measures to adjusting the injection angle of the continuous casting second cooling nozzle, improving cooling process of the continuous casting foot roller segmen, improve the precision of sector segment equipment, the similar defects are effectively reduced.Key words macroscopic crack, corner crack, sulfide0引言随着我国连铸比的不断提高,国内采用连铸方 坯或矩形坯轧制圆钢的厂家越来越多。

H62铜带冲压起皮原因分析及改善

第49卷第6期2020年12月Vol.49No.6December2020有色金属加工NONFERROUS METALS PROCESSINGDOI:10.3969/j.issn.1671-6795.2020.06.009H62铜带冲压起皮原因分析及改善向紫琪,申会员,何洋(公牛集团股份有限公司,浙江宁波315311)摘要:文章通过SEM、EDS等对H62铜带典型冲压起皮部位进行分析;结果表明,炉衬中SiO2和硼砂覆盖剂进入熔体造成夹杂等缺陷,导致铜带在冲压折弯加工过程中发生起皮开裂。

通过对常用插套材料H62铜带生产和冲压加工过程中各个工序环节的分析与确认,明确了影响铜带冲压起皮的可能因素,制定了H62铜带原材料的生产质量管控标准和来料检验的参考标准方法,进一步保证插套产品的生产稳定性。

关键词:H62铜带;生产工艺;冲压起皮;折弯试验中图分类号:TG339文献标识码:B文章编号:1671-6795(2020)06-0039-07H62黄铜是典型的a+卩两相黄铜,由质软的a相和硬质的B相共同组成⑷o H62黄铜具有良好的强度和塑性,能够很好地进行冷、热压力加工而被广泛用于制作各类弹性接插件元件以及汽车、造船和精密机械制造业等,素有“商业黄铜”之称⑵。

H62铜件插套由于其成本优势而在家用转换器插座插套零件中具有不可替代的作用。

插套是整个插座中至关重要的部件,负责载流的同时还有固定插销的作用。

插套的品质直接关系到用户的人身安全与使用体验,家用和类似用途插头插座国标⑶对家用插座的温升和拔出插头所需的力有明确要求。

H62铜带作为生产插套的原材料,铜带质量、性能的稳定关系到转换器插座插套生产的品质和效率。

由于H62铜带原材料生产工艺的特殊性,H62铜带在生产过程由于氧化物夹杂和气孔等缺陷会造成铜带分层进而导致铜带在冲压加工成型过程中会发生不同程度的各类起皮现M[4'5],给生产和品质管控带来了很大的困扰。

H62黄铜锥套的破裂分析

收到修改稿日期: 1999212202

主题词 锥套 H 62 黄铜 应力腐蚀破裂

ANAL YS IS O F TH E CRA CK IN G O F H 62 BRA SS TA PER SL EEV E

L iu Gaoj ie (Co llege of M a teria ls Science and Eng ineering, X i′an J iao tong U n iversity, X ian 710049)

图 1 接触线终端锚固线夹整体结构示意图

已经完全开裂的断口上大致可看到三个区, 区的颜色发乌发黑, 腐蚀物严重, 区有黄绿色产

·420·

物, 区靠外表面是一个很小的区域, 从 A 端到 B 端产物逐渐变少, 见示意图图 2。

图 2 开裂断口示意图

打开还未完全开裂的裂纹, 断口上的表现与图 2 相同, 只是 区中的大部是人工断口。 为叙述方 便, 各试样编号为:

Keywords T ap er sleeve H 62 B rass Stress co rro sion crack ing

1 试验方法

111 宏观观察分析及取样 接触线终端锚固线夹整体结构如图 1 所示, 其

中心部的锥套采用的是 H 62 黄铜材料, 锥套的开裂 均是沿着轴向, 有的完全裂开, 有的只能看到很细小 的裂纹, 但打开裂纹后发现也已开裂。

3 结 论

由上述分析可得出如下结论: (1) 该锥套的开裂是应力腐蚀开裂, 表面的脱 锌腐蚀是开裂的源区; ( 2) 该锥套使用环境不良, 气候潮湿, 雾、雨水 多, 存在有害的腐蚀介质, 如 S、C l、SO 2、N H 4 等; (3) 该锥套的成分正确, 符合国标; (4) 金相组织正常, 未见大的夹杂、缺陷等。

H62黄铜合金热变形行为

-1 变速率为 0 01 1s 的变形条件下, 对 H62 黄铜合 � 结果表明, H62 黄铜在 4 00 , 金进行了等温热压缩实验 通过对黄铜合金热压缩

[ 2]

r at e1 s

f orH62 br ass al l oy

以上� 流变应力出

变形流变应力与变形程度� 应变速率以及变形温度 , 之间的关系分析 建立本构方程及热加工图, 为合理 制定黄铜合金热变形工艺提供参考 , 以及为有限元 数值模拟进一步分析提供准确数据或数学模型�

( 11)

第2 期

王延辉等: H62 黄铜合金热变形行为

9

3

热加工图理论

动态材料模型认为材料的热变形过程是一个能 量耗散系统 � 外界输入的能量 ( 公式 ( 12 ) ) 可分 为两部分, 即耗散量 ( G ) 和耗散协量( J) � 其中耗散 量 G 为材料发生塑性变形所耗散的能量, 绝大部分 转化为热能 , 小部分以晶体缺陷的形式储存, 而耗散 协量 J 为材料在变形过程中发生组织演变所耗散的

连续挤压等方面的研究 �

8

有

色

金

属

第 62 卷

变形温度保持不变时, 应变速率越低, 稳态变形 阶段的流变应力也越低 �从图 2 可以看出, 温度和 应变速率是影响流变应力的重要因素� 在同一温度 下, 材料的应力峰值随应变速率的增大而增大 � 一 般认为, 较低时材料中的储存能较高, 从而有利于材

金属材料热处理变形及开裂出现的原因及防治对策

金属材料热处理变形及开裂出现的原因及防治对策【摘要】金属材料的热处理能够有效提高性能,更好地满足后续生产加工要求。

但在热处理过程中,因受到组织张力、热应力和重力等因素的影响,金属材料可能会出现变形及开裂等情况,影响金属材料的强度、硬度、精度及使用性能等。

为降低变形量,本文在分析金属材料热处理变形问题及开裂原因基础上,提出了有效的处理技术和控制策略,以此为金属材料热处理实践提供技术参考,保证金属材料热处理的质量。

【关键词】金属材料;变形;开裂;热处理随着现代工业的快速发展,金属材料在各行业中得到了广泛的应用,需求量不断加大。

金属材料在应用中,经常需要进行热处理改变金属材料的内部结构以及性能,提升金属材料的柔韧性和强度,使其更好地满足金属产品需要达到的性能要求。

但金属材料在热处理过程中,容易产生变形和开裂,降低精度与性能,影响后续加工制作时的正常使用,也会造成不必要的经济损失。

因此,在金属材料热处理中要加强对变形及开裂的控制,最大程度地降低误差和材料浪费。

一、金属材料热处理变形及开裂的原因(一)金属材料热处理的优点金属材料的选材和设计是以力学性能为主要依据的,根据外加荷载性质的差异,不同产品对金属材料的力学性能要求也不同。

金属材料的工艺性能,对金属制造中加工成形的适应能力具有直接影响。

金属材料加工条件不同,其工艺性能要求也相应地存在差异,其中,热处理性能是金属材料的工艺性能。

金属材料热处理就是对固态化的金属和合金材料进行加热、冷却和保温等工艺处理,最大程度地降低材料中的网状碳化物等相关杂质,细化金属颗粒,彻底消除金属材料的内应力,增强其强度、韧性,确保金属材料更好地满足生产所需。

同时,金属材料热处理在热应力、重力势能作用下,材料的原子结构就会被破坏,有助于降低材料塑型难度,将其应用于精密细致的机械零件加工中。

此外,热处理还能有效延长金属材料的使用寿命,全面优化金属材料的力学性能,放置表面损伤或局部塑性形变等,促进工业生产降本增效。

热处理的断裂及预防

1简介热处理裂纹的分类:非淬火裂纹——表面龟裂、表面边缘T型裂纹;淬火裂纹——纵裂(组织应力型)、弧裂(局部拉应力型)、大型工件淬火裂纹(纵断、横断)、边廓表面裂纹(局部拉应力型)、脱裂、第二类应力裂纹2纵裂⑴纵裂的宏观形态沿细长零件表面启裂,在沿纵向扩展的同时,又以垂直表面的方向向截面内部扩展,形成外宽内尖的楔形裂口。

纵裂的扩展总是终止于截面的中心处附近,外观上看纵向单条裂纹和横截面上的楔形裂口,是纵裂的基本宏观形态。

⑵纵裂的形成条件淬透是纵裂形成的必要条件。

小工件淬透后的应力状态属于组织应力型残余应力,一般情况下组织应力的切向应力显著大于轴向应力。

因此形成组织应力型残余应力是纵裂的应力条件。

⑶纵裂预防措施①采用较缓慢的冷却介质,如油等。

也可用水、油双液淬火,但水、油双液淬火对于一些小件无实际使用价值。

②工件加热避免过热,出炉后可适当预冷,淬火后及时回火。

③加强技术管理技术培训,切实对有关工艺操作人员进行淬裂理论教育。

3弧裂⑴弧裂形成的条件应同时具备整体快速冷却、不能淬透、具有弧裂的几何敏感部位的结构形式。

⑵几何敏感部位的结构形式有孔洞、凹面和碗面、截面尺寸突变、轴肩.⑶几何敏感部位的缓冷效应具有上述结构形式在淬火冷却过程中的主要作用是显著降低那里的实际冷却速度,产生缓冷效应。

⑷几何敏感部位处的组织几何敏感部位缓冷效应,要么使局部未淬硬产生淬火屈氏体并处在马氏体的包围之中(在金相的宏观或微观上可看出);要么淬硬层被局部明显减薄。

在热处理生产中产生的弧裂中,前一种占绝大多数。

⑸弧裂的形成扩展方式及典型宏观形态弧裂首先在几何敏感部位的表面上形成,并由此沿曲(弧)面先向截面内部定向扩展,严重时可穿越零件的其余截面,再向零件的外表面延伸,直到在那里呈弧形露出;严重时常使相应部位沿弧裂脱落(或经敲击即可脱落).开裂面通常为形状各异的曲(弧)面,最典型的是从几个不同的方向观察时都呈弧形,是判定弧裂的重要依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ZHENG Bi n g — f a n g, ZHAO Hu i — f e n

( Ni n g b oJ i n t i a n Co p p e r( Gr o u p) Co. ,Lt d. ,Ni n g b o 31 5 0 3 4,Ch i n a)

Ab s t r a c t  ̄S e mi - c o n t i n u o u s c a s t i n g H6 2 b r a s s s l a b a f t e r b e i n g p r o c e s s e d wi t h h o t r o l l i n g , t h e r e i s a n

中 图分类 号 : T G 3 3 9

文献 标 志码 : B

Cr a c k s a n d Cr a c k i ng Pr e v e n t i o n o f H6 2 Br a s s S l a b i n Co i l i n g a f t e r Ho t Ro l l i n g

0 前

言 Βιβλιοθήκη 1 裂 纹 形 貌 图1 ( 见下 页 ) 为 H6 2黄铜 带材 打卷 开裂 的形

貌. 从 图 1中 可 以看 出 , 裂 纹 沿边 部 开 裂 , 开 裂 长

黄铜 性能 好 而 成本 低 , 是 国 民经 济 各 个 领 域

应 用 最广 泛 的铜 合 金 品种 之 一 . H6 2黄 铜 板 坯 广

H 6 2黄铜板坯热 轧后 打卷开 裂及其预 防措施

郑冰 芳 , 赵 惠芬

( 宁波 金 田铜业 ( 集 团) 股份 有 限公 司 , 浙江 宁波 3 1 5 0 3 4 ) 摘 要 : 半连铸 H6 2黄铜 板 坯热 轧后 , 在3 0 0  ̄4 0 0℃ 区间存在 明显的脆 性 区 . 在P b和 S的富 集 区, 由于位 错 塞积 导 致应 力 集 中 , 同时 , 未 及 时 冷却 的 H6 2黄 铜板 坯 中 p相较 多且 呈 点 状 ,

o b v i o s u b r i t t l e z o n e a t 3 0 0  ̄4 0 0℃ . Th e a r e a、 v i t h h i g h d e n s i t y o f P b a n d S e l e me n t s i s r e s u l t e d i n

c a s t i n g p r o c e s s a n d c o o l i n g me t h o d , t h e mi c r o s t r u c t u r e o f t h e s t ip r c a n e b i mp r o v e d a n d c r a c k i n g c a n e b e f f e c t i v e l y a v o i d. Ke y wo r d s :H6 2 b r a s s s l a b;h o t r o l l i n g;c r a c k i n g i n t h e c o i l i n g

第3 4 卷

第3 期

上 海 有 色 金

属

VO1 . 3 4,NO. 3 S e p.2 0 1 3

2 01 3年 0 9月

S HANGHAI N0NF ERR0US METALS

文 章编 号 :1 0 0 5 —2 0 4 6 ( 2 0 1 3 ) 0 3 —0 1 0 5 —0 4

i n c r a c k i n g i n t h e c o i l i n g p r o c e s s . B y a d j st u i n g t h e a l l o y c o mp os i t i o n , i mp r o v i n g emi s - c o n t i n u o u s

s t r e s s c e n t r a l i z a t i o n d u e t o mi s s - p o s i t i o n i n g a n d p i l e - u p o f t h e e l e me n t s . At t h e s a me t i me , d u e t o H6 2 b r a s s s l a b n o t ei b n g t i me l y c o o l e d d o wn, t h e r e i s mo r e p h a s e e x i s t i n g wh i c h a p p e a r s i n t h e s h a p e o f d o t , wh i c h r e d u es c t h e p h a e s b o u n d a r y ’ S a b i l i t y t o wi t h s t a n d s t r e s s a n d t h e r e a f t e r r su e l t s

降低 了相界 承 受应 力 的能 力 , 导 致在 打卷 过 程 中 出现 开 裂 . 通 过调 整 合金 成 分 、 半 连铸 工 艺及

冷却 方式 , 可 改善 带坯 的显 微组 织 , 从 而有 效减 少或避 免打 卷 开裂 的发 生.

关键词 : H6 2黄铜 板坯 ; 热轧 ; 打卷 开 裂