机械板坯夹钳的改造(ppt)

A201精梳机上钳板改造

A201系列精梳机上钳板的改造陕西唐华四棉有限公司张雄钳板是精梳机的关件器材,钳板闭合状态,钳板压力大小等对梳理质量及棉网质量都有很大影响,我们根据A201精梳机的钳板结构,对其进行适当改进,有效地增强了梳理质量,对减少精梳棉网棉结和成纱千米棉结效果显著。

1.改造思路精梳机上的棉层是在上下钳板钳唇的握持下进行梳理的,上钳板下沿至锡林表面隔距为梳理隔距,一般为0.30mm。

当锡林进行梳理时,梳理点和钳板握持点之间有一定距离,这一段的棉层是不能受到锡林的梳理的,称为死隙长度,长度过长将影响梳理效果。

上钳唇前侧对棉层头端有一个向下的压力,使棉层和锡林切线方向垂直,便于梳理,在现在的钳板结构设计上,上钳唇下沿比下钳唇下沿高出约2.4mm,我们将上钳唇下沿在刨床上刨去 1.4mm,这样不但可以缩短死隙长度,而且又不影响上钳唇对棉层的向下压力。

2.改造方案图1为改造前的上下钳唇示意图,图中上钳唇下沿与下钳唇下沿的距离为2.4mm,图2为改造后的上下钳唇示意图,将上钳唇在刨床上刨去1.4mm,对表面下行打磨使其光滑、平整。

3.改造效果图1 改造前图2 改造后3.1落棉率的对比将改造后的钳板上车,校正上下钳唇闭合,将钳板座下移,使梳理隔距保持在0.30mm,落棉隔距不变,试验精梳机落棉率。

从试验结果可以看出,改造后机上所有工艺参数均不变,使用相同的小卷,落棉率增加了0.81个百分点,这说明,钳板改造后,梳理作用增强。

3.2半成品质量对比我们在JC13tex品种上试验,精梳条质量对比如表2。

试验在同台精梳机上试验,除保证改造前后落棉不变而调整落棉隔距外,机上其它工艺参数和原料均不变。

表2 精梳棉网质量对比从表2中可以看出,改造后精梳棉网质量有明显改善,棉结杂质粒数减少了25%,效果显著。

3.3成纱质量对比我们用试验的两组精梳条在并条、粗纱、细纱同台同锭位上纺T65/JC35 13tex 纱,成纱质量对比如表3。

表3 成纱质量对比从表3可以看出,钳板改造后,成纱条干CV%、千米粗节、千米棉结均有所改善,尤其是千米棉结减少达22%。

机用液压平口钳改造

易失效 的零件是丝杠小径处被拉断 ,故主要 以丝杠小径

能承受 的抗拉强度 ( 换算为力矩)作为选配液压扳手的

依据 。

与平 口 钳所 能 承受扭 矩值 2 5. N ・n的 比值 系 数为 35 0 i 11,低于平 口钳丝杠螺纹 15 .2 . 安全 系数 ,配套使用是

一

二是手动夹紧或松开机用平 口钳 ,劳动 强度大 ,工

作效率低 。 本 文介 绍一种用机用平 口钳改造为机 用液压 平 E钳 l

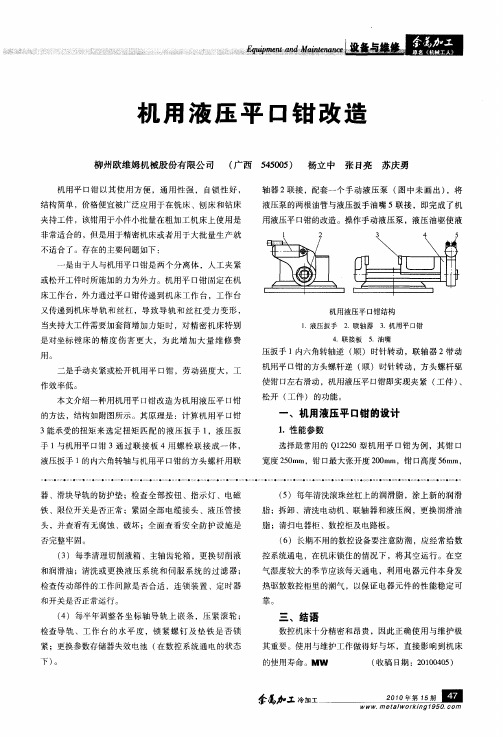

的方法 ,结 构如附图所示 。其 原理是 :计 算机用 平 口钳 3能承受 的扭矩 来选 定扭矩 匹配 的液 压扳 手 1 ,液 压扳 手1 与机用平 口钳 3通 过联 接板 4用 螺栓 联接 成一 体 ,

1 .液压 扳手 2 .联轴 器 3 .机用 平 I钳 S I

4 联接板 5 . .油嘴

压扳手 1 内六 角转 轴逆 ( ) 时针转 动 ,联轴器 2 顺 带动

机用平 口钳的方滑动 ,机用液压平 口钳即实现夹紧 ( 工件 ) 、 松开 ( 工件 )的功能。

和润滑 油 ;清洗 或更换 液压 系统 和伺 服 系统 的过滤 器 ; 检 查传 动部 件的工作 间隙是否合适 ,连锁装 置 、定 时器

和开 关 是 否 正 常 运 行 。

控系统通 电,在机床锁住 的情 况下 ,将其 空运行 。在 空

气湿度较大 的季节应该每天通 电 ,利 用 电器元 件本身 发 热驱散数控柜里 的潮气 ,以保证 电器元件 的性 能稳定 可

液压扳手 1的内六角转轴 与机 用平 口钳 的方头螺 杆用联

、

机用液压平 口钳 的设 计

酒钢中厚板原料板坯拓宽的设备调整

15 2 mm, 抬 升 高 度 提 高 l mm, O 其他结构不需 改动 。

粗除鳞机 的改造 粗 除 鳞 机 除 鳞 集 管 为 上 下 14 m 4 0 m。 无 法 满 足 10 mm 板 60

i i

生 蹉 产

将 原设 计 箱体 开 口宽 度 1 5 mm 70 体 内 的 护 板 后 ,箱 体 实 际 开 口

. %~ . 9 1 18 i 坯 时设 备 负载实 际运 05 0 %。根 据 l 月份 生 产情 5 0m n板

20 t 扩 大 到 2 3 mm,加 上 除鳞 机 箱 转情 况 ,分析 表 明设备 没有 超 负 况 可推算 出 10 0 钢板 节约板 坯 10

突破 10 t 常困难 。 0万 非 20 0 6年 随 着 酒 钢 二 炼 钢 项 目的竣 工投 产 ,炼钢 厂具 备 了生 加 热炉出钢机改造 出 钢 机 总 行程 增 加 15 2 mm,

板 坯加 热制 度 和轧 制工 艺过 程 需 出 钢 机 移 动 架 行 走 的 链 条 加 长 完善 。 原料 板坯夹钳的改造

适 宜 中 板 生 产 20~60 2 0 2 0 mm 宽 车 不 能扩 容 ,只能保 有 原设 计 的 坯 除 鳞 要 求 , 为 此 除 鳞 集 管 由

坯 的 宽 度 规 格 的 中 厚 板 轧 制 生 过 48 ,通 过 改 变 夹 钳 材质 ,研 下 集 管 各加 装两 个 喷嘴 。使 除鳞 .t 的 有效 宽 度 变 为 12 mm。因 除 60 题 ,而且 将 发挥 2 0 m 轧机 的 解 决 了天车 梁 承载 能 力 问题 ,保 鳞集 管 加长 ,必须 加 宽除 鳞机箱 80 m

机械制造工艺与机床夹具 第3版 教学课件 ppt 作者 刘守勇 第6章 现代制造技术简介

第6章现代制造技术简介1 / 70第6章现代制造技术简介6.1精密加工和超精密加工6.2特种加工方法6.3数控加工技术6.4柔性制造系统6.5计算机集成制造系统6.6计算机辅助工艺规程设计2 / 706.1精密加工和超精密加工6.1.1精密加工1.研磨(1)加工原理研磨是在研具与零件之间置以研磨剂,研具在一定压力作用下与零件表面之间作复杂的相对运动,通过研磨剂的机械及化学作用,从零件表面上切除很薄的一层材料,从而达到很高的精度和很小的表面粗糙度值。

图6-1手工研磨外圆3 / 706.1精密加工和超精密加工(2)研磨分类研磨方法分手工研磨和机械研磨两种。

1)手工研磨是人手持研磨具或零件进行研磨的方法,如图6-1所示,所用研具为研磨环。

2)机械研磨是在研磨机上进行,图6-2所示为研磨小件外圆用研磨机的工作示意图。

图6-2研磨机工作示意图1—偏心轴2—下研磨盘3—零件4—分隔盘5—上研磨盘6—悬臂轴4 / 706.1精密加工和超精密加工(3)研磨的特点及应用1)加工简单,不需要复杂设备。

2)研磨质量高。

3)生产率较低。

4)研磨零件的材料广泛。

2.珩磨(1)加工原理珩磨是利用带有磨条的珩磨头(由几条粒度很细的磨条组成)对孔进行精整加工的方法。

5 / 706.1精密加工和超精密加工图6-3珩磨孔6 / 706.1精密加工和超精密加工图6-4珩磨头7 / 706.1精密加工和超精密加工(2)珩磨的特点及应用珩磨具有如下特点。

1)生产率较高。

2)精度高。

3)珩磨表面耐磨损。

4)珩磨头结构较复杂。

3.超级光磨(1)加工原理超级光磨是用细磨粒的磨具(油石)对零件施加很小的压力进行光整加工的方法。

8 / 706.1精密加工和超精密加工图6-5超级光磨加工外圆9 / 706.1精密加工和超精密加工(2)超级光磨的特点及应用1)设备简单,操作方便。

2)加工余量极小。

3)生产率较高。

4)表面质量好。

4.抛光(1)加工原理抛光是在高速旋转的抛光轮上涂以抛光膏,对零件表面进行光整加工的方法。

基于SolidWorks的板坯夹钳仿真分析

基于SolidWorks的板坯夹钳仿真分析

基于SolidWorks的板坯夹钳仿真分析的目的:通过计算机辅助设计可使夹钳与板坯间作用力计算更准确。

通过SolidWorks 2012 对机械式板坯夹钳进行三维建模,使用Motion 功能进行仿真,计算夹钳与板坯间作用力,对板坯夹钳设计的理论计算进行验证。

板坯夹钳三维建模的方法:

SolidWorks装配体建模方法可分为“自底向上”和“自顶向下”2 种。

板坯夹钳整体的布局关系到夹钳夹紧力的计算,其各个零部件存在多个配合关系。

本文作者采用“自顶向下”的方式进行模型的建立和零件的设计。

在板坯夹钳的装配中,省略了一些对分析不重要的零部件,采用SolidWorks Motion 中的配合代替,这样即简化了模型,又提高了仿真速度。

基于SolidWorks的板坯夹钳仿真分析的意义:采用SoildWorks平台对机械式板坯夹钳进行了三维建模,使用Motion 功能进行仿真,为后续的优化设计提供了数据。

通过结果分析,验证了板坯夹钳设计理论计算的正确性,并一定程度上说明以SoildWorks为平台产品仿真分析的可靠性和实用性。

对板坯夹钳设计提供了新的验证方法。

带滑动补偿机构的电动平移式板坯夹钳

4 2 减少应力集中的方法 . 针对尾车钢结构变形产生的后果 中的尾车前 /

后 支腿梁下 挠变形 问题 ,除了使前后 支腿梁 具有一 定 的截 面高度 外 ,最好 的方法是 增大 支腿梁拐 角处

针对半爬式活动单尾车主梁活动前臂梁的变形 问题,首先要尽可能地将尾车主梁活动前臂梁的铰 接点位置前移 , 同时, 在满足油缸使用的条件下也尽 可能地将 油缸 的位置 前移 ,但 油缸的下 铰接点 的位 置不能超出尾车平台梁前支腿; 其次 , 是将前臂梁设 计成 变截面 梁 的形式 ,使该 梁在油缸 铰点处 梁 的截 面高 度为最 大 ; 第三 , 以在 主机 门座 架下面设 置 吊 可 钩装置 , 当前 臂梁插 人到 门座 架下面 时 , 用该 吊钩将 前臂梁 的前部 吊起 ,这样 折返取料 时从 门座 架 中心 漏斗转卸下来的物料对主梁活动前臂梁的冲击力 由 该 吊钩装置 承受 , 轻 了物料 对 前臂梁 的冲 击。 减

不够 ,导致钳齿相对板坯打滑甚至出现掉坯 的情

形, 解决 了夹钳掉坯的难题 。

一

6 一

平面ห้องสมุดไป่ตู้度 。 44 配 置好油 缸铰 点位置 及梁 的截面 .

这里还有一种木正确的做法是 :为了解决尾车 与走行轮组间的法兰连接螺栓松开 ,但不能将螺栓

前 后支 腿跨 度 过大 而导 致尾 车平 台梁 下 挠 问题 , 在

前 /后支腿 中间的平 台梁下部增加 了一组带走行 轮组 的支腿 。虽然该措 施能 阻止尾车 平 台梁 的下 挠 变形 , 但却使尾车结构成为一个超静定结构 , 引起所

图 9 支腿拐角处 的截面尺寸

43 现场处理和焊接工艺的保证 . 针对 尾车钢 结构变 形产生 的后果 中尾车前后 支 腿梁 的纵 向变形 问题 ,由于其多数 发生在 现场 的调

生产改善案例工装夹具改善案PPT课件

进行夹具编号

储 储存进行空气裸露, 存 湿气造成铁制夹具生 面锈

密闭式储存(塑料袋)进行铁质治具防锈密存

维 未建立保养机制,日 护 常治夹具维护未进行 面 维护

建立治夹具定期保养机制,确保在位治夹具满足使 用要求

体 寿命未进行监控,通 质 常批量生产过程中出 面 现异常

依照夹具编号进行建立台帐,批次生产数量进行统 计,监控治夹具寿命

改善案例(6)

改善主题:活塞加工治具储存

改善单位:活塞课

改善目标:储存方式规范

无

改善前: 汇总储存多个机种同一料盒内不易区分

改善后: 依照单一机种进行区分治具,切换时将 同一套治具移走即可

效果:降低切换时间

投资金额: 元 提案者:张孝桂

改善案例(7)

改善单位:锻造事业部

改善主题:锻造模具储存改善

新手无法快速拾取

根据标识快速3分钟内拾取

效果:快速拾取3分钟内获取

投资金额:50

提案者:严远强

改善案例(3)

改善主题:滚牙治具改善

无

改善单位:锻品课

改善目标:目视化管理减少寻找时间

文件 悬挂

改善前: 1、治具储存位置离使用岗位约15米距离 2、每次切换寻找需要每组治具看过去,经

寻找自己适合需要的治具

细部资料

改善后: 增加储位标识与实际物品对照,减少寻找 时间

效果:快速拾取治具

投资金额:150元 提案者:庞艳丽

改善案例(5)

改善主题:治具定位摆放

无

改善单位:连杆课

改善目标:同一工程统一定位

改善前: 治具未进行工程站进行区分

改善后: 在治具架上进行同一工程治具进行定位

效果:避免治具混取

薄壁零件车削加工的夹具改进与工艺调整方案分析

可把 原 来 车 内孔 和 车 外 圆 精 车 工 序 的两 套 拼 装 夹 具 合 并 成 一 套 专 用 夹 具 ,再 设计 两 套 压 板 ,这 样 夹 具 以工 件 的

2 9 7 . 5 。 mm 内孔 定位 , 以左 端 面 为 支 靠 面 , 并 让夹 具 外

一

圆直 径 小 于 3 3 3 . 5 . mm 。 2 . 调 整 车 削 加 工 工 艺 ( 1 ) 在 加 工 内孔 时 , 设 计 夹 具 由6点 支 靠 改 为 全 面 支 靠 。 可先 将 零 件 支 靠 面 磨 削 , 达 到 平 面 度 要 求 ,使 零 件 的 压 紧 面 和 定 位 面 配 合 稳 定 , 压 板 压 紧 零 件 受 力 均 匀 。在 加

l _ 2

一

/

、

●

、

‘

3 3 3 . 5 一 1 mm 留 余 量 0 . 6 mm, 尺 寸

.

5 ± 0 0 5

口

l mm 加 工 到 1 . 6 mm , 尺 寸 3 . 5± 0 . 0 5 mm@ H 工到3 . 7 mm

即可 。

一

-

U. 6 ● f 0 . 川

最 后 , 加 工 外 圆 尺 寸 3 3 3 . 5 _ o l , 3 4 6 06 。 此 时 , 由 于 其 他 尺 寸 已经 加 工 完 成 , 零 件 很 薄 ,而 且 形 位 公 差 精

一

度 要 求 高 ,就 一 定 要 使 用 较 小 的 进 给 量 和 较 锋 利 的 刀 具 进

1 !

j 5 ±0 0 5 0

]

40t电动平移板坯夹钳技术改进研究

40t电动平移板坯夹钳技术改进研究摘要:主要介绍电动平移板坯夹钳的组成、工作原理、技术改进及保证措施。

关键词:电动平移板坯;夹钳;技术改进研究;1.前言电动平移板坯夹钳改进研究是我公司参照国外同类产品开发设计的冶金起重机专用夹具,此种夹钳具有重量轻,效率高,板坯适应性强及减小作业空间的优点,以下以我公司改进的通用型号40t电动平移板坯夹钳为例,对本次产品的技术改进进行总结研究。

2. 电动平移板坯夹钳的主要结构和工作原理2.1主要结构:1—滑轮组(或吊架)2—上横梁3—驱动系统4—下横梁5—钳腿6—导向滑块图1 电动平移夹钳的主要结构2.2工作原理简介参见图1,该夹钳通过两组滑轮组悬挂在专用夹钳起重机上,夹取板坯时,左右钳腿通过驱动系统的带动向板坯合拢,使钳齿夹紧板坯,当钳齿夹紧板坯达到一定预紧力后,驱动机构自锁,提示可以提升。

在提升过程中,板坯通过自重带动钳齿向下滑动,从而带动钳腿的内部的下滑块向下移动,下滑块与钳腿内部的陀螺为斜向放置,当下滑块下滑一定距离后,钳齿夹紧板坯越来越紧,最终实现安全搬运板坯。

在卸板坯时,将板坯放在指定的位置后,板坯的自重力自动消失,钳腿也相应自动松开,然后通过驱动装置将钳腿与板坯分开,然后再重复搬运下一块板坯。

3.改进后的电动平移板坯夹钳的性能提升3.1驱动机构的改进改进前的夹钳驱动机构主要由电机、磁粉离合器、零速开关、丝杠和减速机等组成,磁粉离合器和零速开关的现场力矩不易调整控制,故障率较高,而且磁粉离合器维护较为困难;改进后的驱动机构主要由三合一电机、丝杠、链轮、编码器和变频器等组成,利用变频器代替磁粉离合器来控制夹紧力矩,减少了故障点,同时控制的力矩精度高且可调。

3.2钳腿装配机构的改进钳腿装配机构是夹钳夹取板坯的直接执行机构,主要由钳腿架、下滑块、陀螺、钳齿和滑板等组成。

当正常顺利夹取板坯时,与钢板接触的钳腿装配机构上钳齿带动下滑块斜向滑动,把合在下滑块上的滑板与陀螺相对滑动,但偶尔会有陀螺和滑板相对滑动不畅的问题,造成板坯掉落。

钢板坯装卸作业夹具的研制

第46卷 第6期 2019年6月天 津 科 技TIANJIN SCIENCE & TECHNOLOGYV ol.46 No.6Jun. 2019收稿日期:2019-05-15应用技术钢板坯装卸作业夹具的研制佟继东(天津港第四港埠有限公司 天津300456)摘 要:国内各大港口目前基本采用钢丝绳扣或链条扣进行钢板坯装卸作业,此类货物本身为裸装,且带有棱角,采用钢丝绳扣作业对钢丝绳损耗量大,采用链条扣进行作业存在较大安全隐患,而且由于钢板坯装卸作业完全人工操作,严重影响了钢板坯装卸生产效率。

通过研制钢板坯夹具,依靠夹具自身的重力使启闭机构自动转锁,实现钢坯夹具自动开闭,完成钢板坯陆运装卸作业,由传统的“人工兜挂”方式转变为“机械夹运”方式,较好地解决了装卸作业的安全问题,降低了工属具的消耗成本,同时提高了装卸作业效率。

关键词:钢板坯 启闭机构 钳臂 夹具中图分类号:U653.93 文献标志码:A 文章编号:1006-8945(2019)06-0063-03Development of Steel Slab Handling Operation FixtureTONG Jidong(TianJin Port No.4 Port Co.Ltd.,Tianjin 300456,China )Abstract :At present, major domestic ports mainly use steel wire rope buckles or chain buckles for steel slab handling op-eration. These goods are naked and angular, and the wire rope buckle operation has a large loss of wire rope, and the chain buckle operation has major safety hazards. Due to the complete manual operation of the slab handling operation, the slab handling efficiency is seriously affected. Through the development of the steel slab fixture, relying on the gravity of the fix-ture itself to automatically lock the opening and closing mechanism, the automatic opening and closing of the steel slab fix-ture is achieved to complete the slab land handling operation and transform from the traditional "manual hang" way to the "mechanical clamp" way. The safety problem during loading and unloading operations is better solved, the consumption cost of the tools is reduced, and the efficiency of loading and unloading operations is improved. Key words :steel slab ;opening and closing mechanism ;clamp arm ;fixture1 国内钢板坯装卸状况钢板坯或钢坯是钢厂冶炼并经初步轧制得到的便于贸易、运输和进一步加工的粗钢产品。

板坯无人天车夹钳选择及改造

板坯无人天车夹钳选择及改造作者:周志栋李志亮赵晓曦来源:《中国科技纵横》2019年第12期摘要:结合现有技术积累和经验总结,着重分析重力式夹钳和电动平移式夹钳在板坯天车上使用的优势和劣势,通过对板坯无人天车系统的深入研究,依据作业自动化的需求,进行夹钳选择并进行相应改造,从而创造一种适应板坯无人天车的夹钳。

该夹钳需要具有板坯宽度测量功能、板坯加紧检测功能、开闭装置检测功能、精准高度定位功能、测量数据自动传输等功能。

关键词:板坯;无人天车;板坯夹钳中图分类号:TF758 文献标识码:A 文章编号:1671-2064(2019)12-0047-02板坯天车作为大型钢厂板坯库中热板坯搬运的重要特种设备,承担着库区内上线、下线、码垛等重要工作任务。

随着技术的不断创新,板坯天车的控制方式也慢慢多元化,除了传统的手动控制、遥控控制,自动控制也应运而生。

目前唐钢正在研发板坯无人天车系统,系统能够实现整个板坯库天车的自动调度和无人驾驶,是其中的佼佼者。

为了实现板坯库天车无人化,必须有相应的设备作为支撑,夹钳就是其中的重要一项。

选择什么样的夹钳作为板坯无人天车的夹钳,如何通过简单改造就能实现夹钳的无人化控制是本文要着重分析和研究的。

1 总体思路结合现有技术积累和经验总结,着重分析重力式夹钳和电动平移式夹钳在板坯天车上使用的优势和劣势,通过对板坯无人天车系统的深入研究,依据作业自动化的需求,进行夹钳选择并进行相应改造,从而创造一种适应板坯无人天车的夹钳。

该夹钳需要具有板坯宽度测量功能、板坯加紧检测功能、开闭装置检测功能、精准高度定位功能、测量数据自动传输等功能。

2 两种夹钳分析对比热板坯形状细长,起放吊过程中重心容易偏移,容易发生掉坯或翻坯事故,同时热板坯的表面温度可达800℃,工作环境恶劣,对夹钳上的电气设备有极大负担。

因此选择夹钳时,不仅要求夹钳的吊装精度高,而且要求夹钳能在高温环境和额定载荷下长时间持续地安全作业。

浅析板坯夹钳更换

浅析板坯夹钳更换摘要:板坯夹钳当前主要适用于冶金产品起吊操作,具体出现在横梁、横梁上面销轴及横梁下面的连接处等部位处,其中横梁是通过中轴和左连接臂、右连接臂连接起来,并且连接臂上需设置固定套,从而形成一个较为完整整体结构。

本文主要对板坯夹钳更换使用情况展开深入分析探讨。

关键词:板坯夹钳;更换使用;研究分析根据调查显示,板坯夹钳设备普遍具有结构合理、使用方便及安全可靠等众多优势,目前已被广泛应用于钢铁生产的板坯搬运工作中去。

然而结合实际情况来看,由于受到板坯钢种类型较多及操作人员行为不当等因素影响,致使板坯使用期间常常出现坠落等安全事故。

在此情况下,就需工作人员能够不断创新优化原板坯夹钳设备,努力研发生产出一套先进新型化板坯夹钳设备,通过实践分析判断出该种设备对安全事故有着遏制作用,有利于实现安全生产目标。

1板坯夹钳设备使用原理分析在此以某省板坯施工为例,起重机主要放置在板坯库厂房内部,工作人员可将X1/X2 跨设为板坯库3跨、X2/X3跨设为板坯库2跨、X3/X4跨设为板坯库1跨等,需保证起重机数量不低于6台,平均每台能够承受重量大约在68吨左右,不仅能将起重机应用到板坯入库、出库等方面环节中,还可利用其进行倒垛、上料及地面检修等工作,然而因工作环境相对恶劣复杂,再加上振动幅度较大、作业频率较高,一般主要将其定义为冶金类起重机设备[1]。

同时该种设备应用原理如下:起重机设备一般是由小车运行机构、大车运行机构及起升机构等组合而成,其中小车运行机构又是由减速机驱动小车轮和电动机构成,需沿着安排轨道进行行驶;大车运行机构则是由四套分别驱动行驶的电动机和减速器组成,借此对大车轮行驶起到驱动效果,使其能够按照规定车道前行;起升机构是由液压盘式制动器构件、减速机、滑轮组、夹钳吊钩及钢丝绳等多种器材组合而成,进而便于顺利开展起重机的上升和下降等操作。

2关于板坯夹钳更换的详细阐述介绍2.1电动平移式板坯吊具组成根据调查了解到,一般电动平移式板坯吊具主要是由2套夹紧板坯钳脚、首振装置、开闭框架及驱动钳脚传动系统等组合而成,并且还涵盖了众多控制装置,如高度检测装置、限位开关及接线端子箱等,以下展开具体阐述:第一,钳脚总成。

具有导向结构的板坯夹钳设备的制作流程

图片简介:本技术新型介绍了一种具有导向结构的板坯夹钳装置,涉及夹钳装置技术领域,该具有导向结构的板坯夹钳装置,包括两个夹钳组件和吊梁,两个所述夹钳组件分别安装于吊梁的两端,且两个夹钳组件之间还连接有横梁,所述吊梁底端的中间位置处安装有启闭器,且吊梁的底部还对称固定有两个导向杆,两个所述导向杆分别位于启闭器的两侧,同时所述横梁顶部的中间位置处安装有与启闭器相对应的启闭座,本技术新型通过缓冲槽、缓冲板和复位弹簧的设置,能够实现对启闭器进行缓冲,有效的避免启闭器与启闭座结合时容易产生震动而损坏,从而有助于延长启闭器的使用寿命,有利于降低钢材的生产成本,增加生产效益。

技术要求1.一种具有导向结构的板坯夹钳装置,其特征在于:包括两个夹钳组件(1)和吊梁(2),两个所述夹钳组件(1)分别安装于吊梁(2)的两端,且两个夹钳组件(1)之间还连接有横梁(13),所述吊梁(2)底端的中间位置处安装有启闭器(8),且吊梁(2)的底部还对称固定有两个导向杆(7),两个所述导向杆(7)分别位于启闭器(8)的两侧,同时所述横梁(13)顶部的中间位置处安装有与启闭器(8)相对应的启闭座(9),且横梁(13)的内部对称开设有两个缓冲槽(11),所述横梁(13)的内部且位于两个缓冲槽(11)的顶部还对称开设有与两个导向杆(7)一一对应的通槽,两个所述缓冲槽(11)的内部均固定有复位弹簧(12),且两个复位弹簧(12)的顶端均连接有缓冲板(10)。

2.根据权利要求1所述的一种具有导向结构的板坯夹钳装置,其特征在于:所述夹钳组件(1)包括钳臂(101)、转动轴(102)、钳夹(103)和夹持部(104),所述钳臂(101)与钳夹(103)之间通过转动轴(102)转动连接,同时所述钳夹(103)的底部一体成型有夹持部(104),且夹持部(104)倾斜设置。

3.根据权利要求1所述的一种具有导向结构的板坯夹钳装置,其特征在于:所述吊梁(2)的内部开设有固定槽,且固定槽的内部插接有固定座(3),所述固定槽内部底部的四个拐角处均安装有定位块(4),所述固定座(3)的内部开设有与四个定位块(4)一一对应的定位槽(5),所述吊梁(2)的外壁两侧均对称插接有贯穿定位块(4)内部的紧固螺杆(15),且吊梁(2)外壁两侧还对称开设有位于紧固螺杆(15)外部的旋拧槽(14)。