加热炉减排控制系统的设计

电加热炉温度控制系统设计说明

目录1意义与要求 (1)1.1实际意义 (1)1.2技术要求 (1)2设计容及步骤 (1)2.1方案设计 (1)2.2详细设计 (2)2.2.1 主要硬件介绍 (2)2.2.2 电路设计方法 (3)2.2.3绘制流程图 (6)2.2.4程序设计 (7)2.3调试和仿真 (7)3结果分析 (8)4课程设计心得体会 (9)参考文献 (10)附录 (11)电加热炉温度控制系统设计1意义与要求1.1实际意义在现实生活当中,很多场合需要对温度进行智能控制,日常生活中最常见的要算空调和冰箱了,他们都能根据环境实时情况,结合人为的设定,对温度进行智能控制。

工业生产中的电加热炉温度监控系统和培养基的温度监控系统都是计算机控制系统的典型应用。

通过这次课程设计,我们将自己动手设计一个小型的计算机控制系统,目的在于将理论结合实践以加深我们对课本知识的理解。

1.2技术要求要求利用所学过的知识设计一个温度控制系统,并用软件仿真。

功能要求如下:(1)能够利用温度传感器检测环境中的实时温度;(2)能对所要求的温度进行设定;(3)将传感器检测到得实时温度与设定值相比较,当环境中的温度高于或低于所设定的温度时,系统会自动做出相应的动作来改变这一状况,使系统温度始终保持在设定的温度值。

2设计容及步骤2.1方案设计要想达到技术要求的容,少不了以下几种器件:单片机、温度传感器、LCD 显示屏、直流电动机等。

其中单片机用作主控制器,控制其他器件的工作和处理数据;温度传感器用来检测环境中的实时温度,并将检测值送到单片机中进行数值对比;LCD显示屏用来显示温度、时间的数字值;直流电动机用来表示电加热炉的工作情况,转动表示电加热炉通电加热,停止转动表示电加热炉断电停止加热。

整体思路是这样的:首先我们通过按键设定所需要的温度值,然后利用温度传感器检测电加热炉的实时加热温度,并送至单片机与设定值进行比较。

若检测值小于设定值,则无任何动作,电加热炉继续导通加热;若检测值大于设定值,则单片机控制光电耦合器导通,继电器动作,电加热炉断电停止加热。

加热炉控制系统课程设计

第1章加热炉控制系统1.1加热炉控制系统工程背景及说明加热炉自动控制(automatic control of reheating furnace),是对加热炉的出口温度、燃烧过程、联锁保护等进行的自动控制。

早期加热炉的自动控制仅限控制出口温度,方法是调节燃料进口的流量。

现代化大型加热炉自动控制的目标是进一步提高加热炉燃烧效率,减少热量损失。

为了保证安全生产,在生产线中增加了安全联锁保护系统。

影响加热炉出口温度的干扰因素很多,炉子的动态响应一般都比较迟缓,因此加热炉温度控制系统多选择串级和前馈控制方案。

根据干扰施加点位置的不同,可组成多参数的串级控制。

使用气体燃料时,可以采用浮动阀代替串级控制中的副调节器,还可以预先克服燃料气的压力波动对出口温度的影响。

这种方案比较简单,在炼油厂中应用广泛。

这种控制的主要目的是在工艺允许的条件下尽量降低过剩空气量,保证加热炉高效率燃烧。

简单的控制方案是通过测量烟道气中的含氧量,组成含氧量控制系统,或设计燃料量和空气量比值调节系统,再利用含氧量信号修正比值系数。

含氧量控制系统能否正常运行的关键在于检测仪表和执行机构两部分。

现代工业中都趋向于用氧化锆测氧技术检测烟道气中的含氧量。

应用时需要注意测量点的选择、参比气体流量和锆管温度控制等问题。

加热炉燃烧控制系统中的执行机构特性往往都较差,影响系统的稳定性。

一般通过引入阻尼滞后或增加非线性环节来改善控制品质。

在加热炉燃烧过程中,若工艺介质流量过低或中断烧嘴火焰熄灭和燃料管道压力过低,都会导致回火事故,而当燃料管道压力过高时又会造成脱火事故。

为了防止事故,设计了联锁保护系统防止回火和温度压力选择性控制系统防止脱火。

联锁保护系统由压力调节器、温度调节器、流量变送器、火焰检测器、低选器等部分组成。

当燃料管道压力高于规定的极限时,压力调节系统通过低选器取代正常工作的温度调节系统,此时出料温度无控制,自行浮动。

压力调节系统投入运行保证燃料管道压力不超过规定上限。

加热炉温度控制系统设计

加热炉温度控制系统设计一、引言加热炉是一种常见的工业设备,用于将物体加热至一定温度。

在许多工业过程中,加热炉的温度控制至关重要,它直接影响到产品的质量和生产效率。

因此,设计一个稳定可靠的温度控制系统对于提高工业生产的效益十分重要。

本文将介绍一个基于控制理论的加热炉温度控制系统的设计。

二、控制系统设计原理1.温度传感器:温度传感器是测量加热炉内部温度的重要组成部分。

常用的温度传感器包括热电偶和热敏电阻。

传感器将温度信号转换为电信号,并将其发送给控制器。

2.控制器:控制器接收温度传感器发送的信号,并与设定值进行比较。

根据比较结果,控制器将控制信号发送给加热器以调整加热功率。

控制器通常使用PID控制算法,它根据偏差、积分和微分项来计算控制信号。

3.加热器:加热器是加热炉温度控制系统中的执行器。

根据控制信号,加热器可以调整加热功率,从而控制加热炉的温度。

三、温度传感器选择温度传感器的选择对于温度控制系统的性能至关重要。

常见的温度传感器有热电偶和热敏电阻。

在选择传感器时需要考虑以下因素:1.测量范围:根据加热炉的工作温度范围选择合适的传感器。

不同的传感器有不同的工作温度范围。

2.精度:传感器的精度对于控制系统的准确性非常重要。

一般来说,热电偶的精度比热敏电阻高。

3.响应时间:加热炉温度的变化通常需要快速响应。

因此,传感器的响应时间也是一个重要的考虑因素。

四、控制器设计1.控制算法选择:常见的控制算法有比例控制、积分控制和微分控制。

PID控制算法结合了这三种控制算法,被广泛应用于温度控制系统。

2. 参数调节:根据具体的应用场景和系统性能要求,需要对PID控制器进行参数调节。

常见的调节方法有Ziegler-Nichols方法和临时增减法。

3.控制信号输出:控制信号输出给加热器,影响加热功率。

一般来说,控制信号越大,加热功率越高,温度升高的速度越快。

五、系统测试和优化完成控制系统的设计后,需要进行系统测试和优化。

提高加热炉热效率控制系统的设计与应用

烧 器 喷嘴 向下 倾斜 等方 法 ,降低 火焰 中心位 置 ,增 加燃 料 在 炉 膛 内 的停 留 时 间 ,即增 加 了 辐 射 传 热

时 间。

而且 还可 以根 据排 烟 温度变 化趋 势来 判 断炉 管

w y jc 1w .s n。 w s h .m

篁 理 ・ 践 察

般 情 况 下 ,排 烟 温 度 每 升 高 1 ~ 0c , 7 2 二 I

0 1 . ,排 烟 温 度 将 升 高 约 1 ℃ ,因 此 , n值 对 加 0 3

热 炉 的热效 率有 着直 接 的影 响 。

的 用 电 消 耗 ; 而 且 南 于 过 剩 空 气 是 在 排 烟 温 度 下 排

出现 负荷 率较低 、热 效率 下 降等 问题 ,采取对 加 热 炉烟 道 出 口安 装 烟 气含 氧量 、排 烟温 度及 炉

膛 负压 检 测 控 制 系统 等 节 能 措 施 来 监 控 加 热 炉运 行 状 态 , 并 且 与 现 有 的 D S ( i u e C D i td sr b t C n l y 1 o t o S 81 r S 1 t 集散 控 制 系统 )控 制相 结合 研发 出一套 基 于预 测控 制 思想 、吸 收操作 人 员多年

被 加热 水 的 出 口温度 )满 足要 求 ,同时 ,还要 使 加 热 炉 的热 效率 最 高 、空气 污染 最小 、各支 路进 料 平

衡 稳定 。

热 负 荷 控 制 :根 据 热 负 荷 平 衡 原 理 来 控 制 燃 料

气 ,降低 炉 膛 温 度 ,造 成 烟气 中过 剩 空 气 量增 加 , 增 加 热损 失 ,降低 了加 热炉 热 效率 ,这 时 应该 减 小

1 提 高 加 热 炉 热 效 率 的 几 种 控 制 方 法

加热炉过程自动控制系统的设计

加热炉过程自动控制系统的设计以下是一个加热炉过程自动控制系统的设计方案,详细描述了系统的组成、工作原理及控制策略:一、系统组成:1.传感器:用于检测加热炉的温度、湿度、压力、流量等参数。

2.执行器:负责控制加热炉的加热功率、燃料供给、风量等。

3.控制器:根据传感器信号,通过计算和判断,产生相应的控制命令,控制执行器的动作。

4.人机界面:提供对加热炉过程的监控、设置和操作功能,使操作员能够方便地对加热炉进行调试和控制。

二、工作原理:1.传感器采集加热炉的各项参数,并将数据传输给控制器。

2.控制器根据传感器数据进行计算和分析,将所需的控制命令传输给执行器。

3.执行器根据控制命令控制相应设备的动作,如调节加热功率、燃料供给量、风量等。

4.执行器调整加热炉的工作状态,使其达到预定的温度、湿度、压力、流量等参数。

5.人机界面可以通过可视化界面显示加热炉的运行状态和参数,操作员可以通过界面进行参数设置和调整。

三、控制策略:1.温度控制:根据加热炉的加热需求,设置温度控制器的目标温度,并通过加热功率的控制来调节温度,使其尽量趋近目标温度。

2.湿度控制:根据加热炉的加热需求,设置湿度控制器的目标湿度,并通过蒸汽量或喷雾量的控制来调节湿度,使其尽量趋近目标湿度。

3.压力控制:根据加热炉的加热需求,设置压力控制器的目标压力,并通过调节燃料供给量和风量的控制来调节压力,使其尽量趋近目标压力。

4.流量控制:根据加热炉的加热需求,设置流量控制器的目标流量,并通过调节燃料供给量和风量的控制来调节流量,使其尽量趋近目标流量。

5.故障诊断与安全保护:系统可以检测加热炉的异常状态和故障情况,并进行相应的故障诊断和安全保护措施,如当温度超过安全范围时,自动切断燃料供给等。

常减压加热炉温度控制系统的设计

常减压加热炉温度控制系统的设计摘要随着我国国民经济的快速发展,加热炉的使用范围越来越广泛。

而加热炉温度控制是工业生产过程中经常遇到的过程控制,有些工艺过程对其温度的控制效果直接影响这产品的质量和产量。

以前加热炉的控制系统大多数是采用模拟控制系统,且各种数据只在加热炉系统中进行单独储存和通过加热炉自己的仪表进行观察、判断故障。

随着网络技术的发展和整个工厂完全实现两级自动化管理的目标,要求在过程级上通过相应的终端了解任何一个设备或任何一个装置的控制情况及生产情况。

因此,过程控制系统在加热炉系统中得到广泛的应用。

它是加热炉控制系统的重要部分,是对以及控制系统的一个总领和扩充。

现代加热炉的生产过程可以实现高度的过程控制,以保证在加热过程中温度的准确控制,这就为工业生产提供了有利条件。

加热炉是工业生产中的一个重要装置,它的任务是把原料加热到一定温度,以保证下道工序的顺利进行。

因此加热炉的温度控制起着举足轻重的作用,直接关系到产量、能源、污染、人工劳动强度等等。

以前加热炉的控制多数采用老式的人工控制,需要操作人员完全手动控制燃料、原料阀的开度,进行烧炉。

这样一来,流量控制的精度极差,操作的及时性也大大降低。

在引入过程控制系统之后,这一情况得到了大大的改善。

如何保证原料出口出原料温度是实现加热炉温度控制的基本前提。

关键词:加热炉,过程控制系统,出口温度,温度控制Heating furnace temperature control systemdesignAbstractWith the rapid development of China's national economy, increasingly widely used for heating furnace. Heating furnace temperature control is often encountered in the process of industrial production process control, temperature control effect of some process on their direct impact on product quality and output.Previously most used is the simulation of control system of heating furnace control system, and a variety of data in the system of heating furnace for the separate storage and through your instruments for observation, judgment fault of heating furnace. With the development of network technology and fully achieve the goal of two-level automatic management throughout the plant, requires through the corresponding terminal at the process level to understand any one device or a device of control and production. Therefore, process control systems in a wide range of applications in the system of heating furnace. It is an important part of heating furnace control system was a total renewal and expansion of the system and control. Modern furnace production process to achieve a high degree of process control, in order to ensure the accuracy of the temperature during heating control, which provides favourable conditions for industrial production.Industrial production is an important device in heating furnace, its task is the raw material is heated to a certain temperature in order to ensure smooth progress of the next procedure. Heating furnace temperaturecontrol plays a pivotal role, directly related to the production, manual labor, energy, pollution, and so on. Previously controlled most of the heating furnace using the old manual controls need operators full manual control of valve opening of fuels, raw materials, furnace. In this way, flow control precision is extremely bad, timeliness of actions is also much lower. After the introduction of process control systems, this situation has been greatly improved. How to ensure the temperature of raw material exports raw materials is the basic premise of heating furnace temperature control.Keywords: heating furnace, process control system, exit temperature, temperature controlled目录摘要...................................................... 错误!未定义书签。

加热炉过程自动控制系统设计

中小企业管理与科技四、捕获屏幕编码器也可以将本机的屏幕做为视频源进行编码、保存或者广播,该功能结合广播实况事件功能,可以做到将讲座老师的人象、声音、计算机上的PPT等内容同步进行广播或者保存,这就是现在很流行的网络教学课件的一个基础模式:包括授课老师的视频、音频,以及计算机屏幕的内容。

五、总结与体会虽然WindowsMediaEncorder的软件体积很小,但是他的功能却很强大,最重要的是很实用,虽然做这些广播、格式转换等工作不如一些专业软件那么强大,但是我们却可以用20分的代价做到了80分的效果,对于一款仅仅有9M多的免费软件来说,我想已经是非常不错了。

只要结合相关硬件(摄象机、摄象头、麦克风等)和相关软件(WindowsMediaServer、IIS等),就能够使用编码器零软件费用的实现我们平时工作中相当多的对流媒体相关的需求。

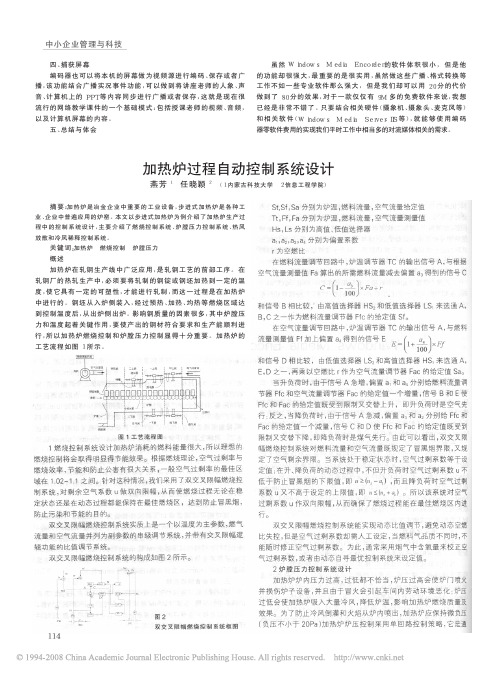

摘要:加热炉是冶金企业中重要的工业设备,步进式加热炉是各种工业、企业中普遍应用的炉窑。

本文以步进式加热炉为例介绍了加热炉生产过程中的控制系统设计,主要介绍了燃烧控制系统、炉膛压力控制系统、热风放散和冷风稀释控制系统。

关键词:加热炉燃烧控制炉膛压力概述加热炉在轧钢生产线中广泛应用,是轧钢工艺的前部工序。

在轧钢厂的热轧生产中,必须要将轧制的钢锭或钢坯加热到一定的温度,使它具有一定的可塑性,才能进行轧制,而这一过程是在加热炉中进行的。

钢坯从入炉侧装入,经过预热、加热、均热等燃烧区域达到控制温度后,从出炉侧出炉。

影响钢质量的因素很多,其中炉膛压力和温度起着关键作用,要使产出的钢材符合要求和生产能顺利进行,所以加热炉燃烧控制和炉膛压力控制显得十分重要。

加热炉的工艺流程如图1所示。

图1工艺流程图1燃烧控制系统设计加热炉消耗的燃料能量很大,所以理想的燃烧控制将会取得明显得节能效果。

根据燃烧理论,空气过剩率与燃烧效率,节能和防止公害有很大关系,一般空气过剩率的最佳区域在1.02 ̄1.1之间。

加热炉先控方案详细设计解析

加热炉先控方案详细设计解析加热炉是一种将物体加热至所需温度的设备,一般用于工业生产中的熔炼、烘干、烧結等工艺过程。

加热炉的控制方案设计非常重要,能够确保加热温度的精确控制、安全稳定运行以及节能减排。

下面是一个详细设计解析的示例,介绍加热炉的自动控制系统。

1.控制目标和需求分析通过对加热炉的工艺需求进行分析,确定控制目标和需求。

例如,要求加热炉在加热过程中能够实时监测和控制加热温度,达到设定温度即自动停止加热;在异常情况下能够及时报警并采取相应的措施。

2.控制策略选择基于控制目标和需求,选择合适的控制策略。

例如,可以采用PID控制策略,该策略通过对比设定温度和实际温度的差异,并根据比例、积分、微分参数进行反馈调整,达到温度控制的精确性和稳定性。

3.控制系统硬件设计设计加热炉的控制系统硬件。

例如,选择适合的温度传感器,常见的有热电偶、热敏电阻等;选择适合的温度控制器,常见的有PLC、微处理器等;选择适合的执行器,常见的有加热线圈、电炉等。

4.控制系统软件设计设计加热炉的控制系统软件。

例如,编写PID算法的控制程序,包括温度采集、比例、积分、微分计算、设定温度与实际温度的差异判断以及输出控制信号等;编写异常情况的报警程序,包括超温报警、传感器故障报警等。

5.控制系统通信设计设计加热炉的控制系统通信。

例如,加热炉可以与上位机进行通信,实现远程监控和数据采集;可以与其他设备进行通信,实现自动化生产线的协同工作。

6.控制系统安全设计设计加热炉的控制系统安全措施。

例如,加热炉可以设置温度上下限报警,即设定一个合理的温度范围,在超出范围时自动停止加热,并报警;可以设置温度保护装置,例如加热炉内部温度过高时自动切断电源等。

7.控制系统优化设计优化加热炉的控制系统。

例如,根据实际情况对PID控制参数进行调整,使加热炉的加热过程更加平稳;根据实际生产情况对加热炉的加热功率进行优化,以达到节能减排的目的。

通过以上设计解析,可以有效地实现加热炉的自动控制,确保加热温度的精确控制、安全稳定运行以及节能减排。

工业加热炉节能降耗方案

工业加热炉节能降耗方案工业加热炉是工业生产中不可缺少的设备,广泛应用于冶金、化工、建材、机械等领域,对于提高生产效率、保证产品质量具有重要意义。

然而,加热炉的能源消耗一直是制约企业经济效益的重要因素。

因此,为了节约能源、降低成本,必须采取有效的节能措施。

一、加热炉的节能技术1. 高效燃烧技术传统加热炉采用直接燃烧方式,存在着燃烧不充分、气体排放过高、热能浪费过多等缺陷。

通过引入先进的高效燃烧技术,可以实现精准控制燃烧质量,提高热能利用率,降低能源消耗,减少污染排放。

目前,比较常用的高效燃烧技术包括预混燃烧、气气混合燃烧、气液混合燃烧等。

2. 余热回收技术工业加热炉通常会产生大量余热,如果不能有效地回收和利用,将会造成能源的浪费和环境污染。

采用余热回收技术可以有效地利用余热,降低能耗,减少环境污染。

余热回收技术主要包括采用换热器回收余热、采用蓄热器储存余热等方式。

3. 节能型电加热技术随着科技的发展,节能型电加热技术逐渐成熟并被广泛应用。

传统的电加热方式通常会存在能源浪费的问题,而采用节能型电加热器可以有效地降低能耗,提高热能利用效率。

在使用节能型电加热技术的同时,还应注意使用高效的电源调节器和电容器,以达到更好的节能效果。

二、加热炉的降耗方案1. 优化热工流程通过优化工业加热炉的热工流程,可以有效地降低能耗。

具体来说,可以考虑调整燃油、燃气等的供给量,调节燃气的氧气比,控制炉内的空气流量等。

此外,还可以通过温度控制、时间控制、定量供料等方式提高加热质量,避免能源的浪费。

2. 定期维护保养加热炉的定期维护保养对于延长设备寿命、提高效率、降低维修费用具有十分重要的作用。

定期清洗加热炉和烟道,更换损坏的陶瓷棒、镁棒,保养炉门、炉盖等部件,可以有效地避免漏气、渗油等情况的发生,减少能源的浪费和环境的污染。

3. 合理选用燃料燃料是工业加热炉中不可或缺的能源供应,合理选用燃料可以降低能耗并保证生产的顺利进行。

工业加热炉节能降耗方案范本(二篇)

工业加热炉节能降耗方案范本为进一步提高管理效率,节约运营成本,根据公司深入开展节能降耗工作的安排,结合本部门工作实际情况,对本部门节能降耗进行自查,报告如下:节能降耗措施:1.白天应关闭照明灯,如因光线较暗,影响工作时,可开启部分照明灯。

2.电脑、复印机、打印机不用时应关闭显示器、电源,或设置为节电、休眠状态。

3.下班后,离开办公室时应关闭本区域电脑、电源插座及照明灯4.最后一人离开办公室时,应查看办公室所有电器,关闭照明灯、电脑、复印机、打印机及其他用电设施电源。

5.洗手、洗刷东西时尽量用小水流,用水后随手关闭,避免长时间流水6.在确保安全、保密的前提下,复印纸要双面使用。

7.草稿纸一律使用二手纸,勿使用空白a4纸,使用边角余缝写画。

8.节约使用稿纸、笔记本、和笔芯,办公用品做到专人专管。

部门人员积极响应节能降耗措施,但仍存在一些问题:通过自查发现一些问题:1、因工作疏忽时常会做不到人走灯灭。

2、一些设备设施没有使用的时候没有及时关闭电源。

3、部分职工节能意识不足,还有待提高。

针对发现的问题提出解决措施:1、制定节能制度,让每一名部门职工甚至节能重要性。

2、与其他部门进行节能降耗措施交流活动,强化节能措施。

3、加大节能降耗管理效能监察工作的宣传力度,进一步提高在职人员的责任意识,提高工作效率。

工业加热炉节能降耗方案范本(二)____吨标煤,同比下降____%具体措施包括。

加快结构调整,实现节能降耗。

加快高新技术产业和低能耗产业的发展,提高能源消耗少、环境污染小的产业占工业总产值中的比重。

重点发展电子信息、生物工程、新材料等三大高新技术产业。

“____五”期间,将高耗能产业的比重由目前____%下降到____%,据推算可使万元gdp能耗下降____个百分点。

此外,控制低水平高耗能高污染行业过快增长。

严格控制新建高耗能项目。

建立高耗能、高污染行业新上项目与地方节能减排指标完成进度挂钩、与淘汰落后产能相结合的机制。

2024年工业加热炉节能降耗方案

2024年工业加热炉节能降耗方案工业加热炉在很多行业中起着至关重要的作用,但同时也存在能源消耗大、污染物排放高等问题。

随着全球对于环境保护的重视程度不断提高,如何降低工业加热炉的能源消耗并减少对环境的污染已成为一个亟待解决的问题。

____年工业加热炉节能降耗方案应该包括以下几个方面的改进和措施:1. 技术升级与改造通过对现有加热炉设备的技术升级和改造,可以有效地降低能源消耗。

采用高效节能的加热方式,如超声波加热、电磁感应加热等,可以提高加热效率,减少能源浪费。

同时,应推广应用高效燃烧器和高温燃烧技术,提高燃料的利用率,减少燃烧产生的废气排放。

2. 节能热工装备的研发与应用研发和应用节能热工装备是降低工业加热炉能源消耗的重要途径。

可以通过引入先进的热工装备,如热泵、余热回收装置等,实现能源的充分利用和循环利用。

同时,结合智能控制技术,提高热工装备的运行效率和控制精度。

3. 能源管理与优化建立科学有效的能源管理体系,对工业加热炉进行全面的能源分析和评估。

通过对能源消耗过程的监测和数据分析,找出能源浪费和能效低下的原因,并制定相应的优化措施。

此外,还可以采用节能型设备、节能策略、能源计量等手段,对能源进行合理配置和管理,实现能源的最优利用。

4. 加强技术创新与人才培养加大对工业加热炉领域的技术创新投入,推动科技创新与成果转化。

通过研发新材料、新工艺、新设备等,不断提高工业加热炉的节能降耗性能。

同时,加强人才培养,注重技术人员的培训和素质提升,提高行业的整体技术水平和创新能力。

5. 加强政策支持与国际合作政府应出台相应的政策措施,鼓励和引导企业加大对节能降耗技术的研发和应用。

同时,加强与国际社会的合作与交流,借鉴国外先进经验和技术,促进工业加热炉的节能降耗。

总之,____年工业加热炉节能降耗方案应该是一个系统工程,需要从技术改造、装备研发、能源管理、技术创新和政策支持等多个角度综合考虑。

只有通过多方面的改进和措施的结合,才能实现工业加热炉能源消耗的降低和环境污染的减少。

基于PCS7的工业加热炉控制系统设计

基于PCS7的工业加热炉控制系统设计目次(4号黑体,居中)1引言(或绪论)(作为正文第1章,小4号宋体,行距18磅,下同) (1)2××××××(正文第2章)……………………………………………………Y 2.1 ××××××(正文第2章第1条)…………………………………………Y 2.2 ××××××(正文第2章第2条)………………………………………… Y 2.X ××××××(正文第2章第X条)………………………………………… Y 3×××××(正文第3章)………………………………………………Y ………………………………………(略)X ×××××(正文第X章)……………………………………………………… Y 结论…………………………………………………………………………………… Y 致谢…………………………………………………………………………………… Y 参考文献………………………………………………………………………………Y 附录 A ××××(必要时)………………………………………………………… Y 附录 B ××××(必要时)………………………………………………………… Y图 1 ×××××(必要时)………………………………………………………… Y 图2×××××(必要时)………………………………………………………… Y表 1 ×××××(必要时)………………………………………………………… Y 表 2 ×××××(必要时)………………………………………………………… Y注:1. 目次中的内容一般列出“章”、“条”二级标题即可;2.Y表示具体的阿拉伯数字;3. 目录前的页码采用罗马数字。

加热炉控制系统的设计与实施

r q r me t o e tn u na e e uie n s fh a ig f r c .

Ke r s a tma i c n rl s s m fh a ig fr a e e e g a i g c n u t n r d cin; C 7 y wo d :u o t o t y t o e t u c ; n r s v n ;o s mp i e u t c o e n n y o o P S

s se y tm.T e r s l h w t a h u o t o t l s s m a e r a i d e e t ey a d p r cl es t e c nr l h e u t s o h t t e a tmai c n r y t s c o e c n b e l e f ci l n e f t me t h o t z f v e y o

o I f SMATC rcs c nrl ytm ( C 7 n te e t g fra e o u e hfn t n rc s o to riig I poe s o t sse o P S )a d h h ai un c fs p r mu i ci po es c nrl ann n u o t

加 热炉 在工 业生 产 中是 非 常重 要 的换热 设 备 . 在 炉 膛 内将燃 料 燃 烧 释放 的热 量 通 过 热 辐 射方 式 传 递给被 加热 的工艺介 质 加 热炉控 制 的主要 任务 就 是 保证 工 艺 介 质 最终 温 度 达 到并 维 持 在 工 艺 要 求 范 围 内…, 由于其 具 有 强耦 合 、 滞 后等 特 性 , 大 控

加热炉优化控制技术

加热炉优化控制技术一、开发背景加热炉是石化企业重要的生产工艺设备,也是企业消耗燃料的主要设备。

炼油企业的总能耗约占原油处理量的8%,其中,加热炉的燃料能耗约占炼油厂总能耗的30%~50%。

加热炉的节能降耗是炼油厂节能工作的重要课题,提高加热炉的热效率,对于降低炼油厂的能耗、降低炼油生产成本、提高经济效益是密切相关的。

加热炉又是一个较为复杂的系统,其运行热效率受到诸多因素的影响。

比如加热炉设计、设备状况、燃烧调整、工艺操作、运行负荷等。

加强管理提高现场操作技能,是提高热效率重要途径,但最后仍需要立足于新装备、新技术、新工艺的应用,才能进一步长周期、比较稳定的提高效率、实现节能降耗的目标。

加热炉的操作,很大程度上依赖于现场管理和现场操作,比如燃烧器的调风门、雾化蒸汽调节、吹灰器的控制、自动点火的控制等。

能够远程控制的,应当包括介质出口温度的控制、氧含量的控制、负压的控制。

而目前真正能实现自动控制的,只有出口温度与燃料阀位的闭环控制。

这种依赖于个人操作技能的操作方式,决定了加热炉的运行水平必然是参差不齐的,这样的技术现状与当前提倡的节能降耗、建设节约型社会的要求是有差距的。

2002年,在济南召开的中国石化炼化企业加热炉工作会议上,与会专家认为:加热炉热效率有待于进一步提高,加强新技术应用和自动控制是提高加热炉热效率的重要途径。

近年来,人们加强对现代控制理论的研究与应用,国内外出现了自校正系统、自适应控制、模糊控制、智能控制等新型控制系统,国内高校、研究院和企业逐步开展加热炉的数学模型与仿真研究,开展模糊控制算法及智能控制系统的研究,取得了一些成果并获得很好的应用,在冶金行业,加热炉的优化控制技术已研究多年并正在逐步完善。

石化生产装置多采用集散控制系统,但真正实现加热炉自动控制的并不多,只用作数据采集、出口温度的单回路调节,模仿代替仪表PID 调节,无法达到最优的节能操作状态。

加热炉节能技术,除了在工艺装备上进行改进外,通过对加热炉燃烧过程的自动优化控制,实现节能的技术就应运而生了。

加热炉一氧化碳减排节能的技术措施

·53加热炉一氧化碳减排节能的技术措施文_张祖斌 刘畅 孙玉翠 展茂源 山东山大华特环保工程有限公司摘要:加热炉是钢铁企业生产中不可或缺的设备之一,从加热炉存在的缺陷分析入手,通过对一氧化碳烟气反吹系统的应用,在加热炉额定生产工况内,能够使加热炉的CO排放平均值由25000ppm降低至2500ppm以下。

关键词:加热炉;一氧化碳;减排节能T echnical Measures for Carbon Monoxide Emission Reduction and Energy Saving of Heating FurnaceZhang Zu-bin Liu Chang Sun Yu-cui Zhan Mao-yuan[ Abstract ] The heating furnace is one of the indispensable equipment in the production of iron and steel enterprises. Starting from the analysis of the defects of the heating furnace, this paper discusses the carbon monoxide emission reduction and energy saving technical measures of the heating furnace. The results of industrial application show that the average value of CO emission of heating furnace can be reduced from 25000 to below 2500ppm by the application of CO flue gas back blowing system in rated production conditions of heating furnace.[ Key words ] heating furnace; carbon monoxide; emission reduction and energy saving1 加热炉存在的缺陷蓄热式加热炉的核心技术为高温空气燃烧技术,其能够将热值较低的煤气与助燃空气预热至1000℃左右进行燃烧。

加热炉炉温检测和控制系统的设计

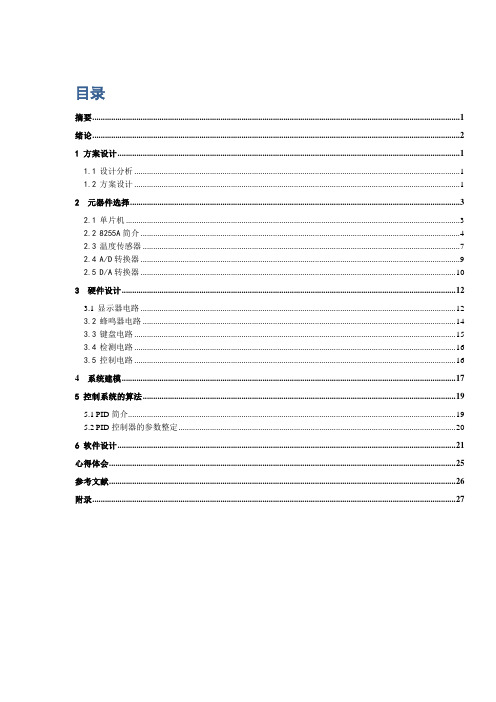

目录摘要 (1)绪论 (2)1 方案设计 (1)1.1设计分析 (1)1.2方案设计 (1)2 元器件选择 (3)2.1单片机 (3)2.28255A简介 (4)2.3温度传感器 (7)2.4A/D转换器 (9)2.5D/A转换器 (10)3 硬件设计 (12)3.1显示器电路 (12)3.2蜂鸣器电路 (14)3.3键盘电路 (15)3.4检测电路 (16)3.5控制电路 (16)4 系统建模 (17)5 控制系统的算法 (19)5.1PID简介 (19)5.2PID控制器的参数整定 (20)6 软件设计 (21)心得体会 (25)参考文献 (26)附录 (27)加热炉炉温检测和控制系统的设计摘要加热炉是生产企业中的主要耗能设备,尽量提高燃料利用率,是节能降耗需解决的主要问题。

在工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

其中,温度控制也越来越重要。

在工业生产的很多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

采用单片机对温度进行控制不仅具有控制方便、简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大的提高产品的质量和数量。

利用单片机控制燃烧过程,就是在各种燃烧工况条件下,找到合理的最佳空燃比,使燃烧处于较佳状态,从而提高炉温控制精度,保证以较快的速度达到需要的温度,节约能源,减少氧化烧损。

本论文侧重介绍“单片机温度控制系统”的硬件软件设计及对加热炉的温度压力控制内容。

论文的主要内容包括:采样、滤波、键盘、LED显示系统,温度压力控制系统以及单片机MCS-51的开发和对整个控制过程的控制方法等。

结合单片机的学习运用以及各方面的专业知识的运用,对单片机和所学知识的巩固和实际操作的使用。

关键字:加热炉温度控制单片机PID绪论国外从20世纪70年代,我国从80年代开始对加热炉生产过程进行计算机控制技术的研究。

随着检测设备、仪表、计算机水平的提高,90年代我国轧钢企业配置计算机控制的连续加热炉逐渐增多,并进行了不同程度的控制,由于各自的控制内容和使用情况不同,所得到的效果也不尽相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《过程控制系统》课程设计学院:物联网工程学院班级:自动化0802姓名:XXX学号:0704080224同组成员:XX XX日期:2011.12.5-2012.1.5成绩:加热炉减排控制系统的设计一、被控对象工艺流程描述所选被控对象为过程工业领域常见的加热炉单元,通过加热炉对流传热与辐射传热将一定流量的物料A加热至工艺要求的温度。

待加热物料A经由上料泵P1101泵出,分两路,其中一路进入换热器E1101与热物料换热后,与另外一路混合,进入加热炉F1101的对流段。

进入换热器E1101的待加热物料A走管程,一方面对最终产品(热物料A)的温度起到微调(减温)的作用,另一方面也能对待加热物料A起到一定的预热作用。

加热炉对流段由多段盘管组成,炉膛产生的高温烟气自上而下通过管间,与管内的物料A换热,回收烟气中的余热并使物料A进一步预热。

对流段流出的物料A全部进入F1101辐射段炉管,接受燃烧器火焰的辐射热量,达到所要求的高温后出加热炉,进入换热器E1101壳程,进行温度的微调并为冷物料预热,最后以工艺所要求的物料温度输送给下一生产单元。

二、工艺过程简介待加热物料A流量为F1101,温度为常温20℃,经由上料泵P1101泵出。

流量管线上设有调节阀V1101,调节阀有前、后阀XV1101和XV1102,以及旁路阀HV1101。

待加热物料A被分为两路,一路进入换热器E1101预热,预热后与另外一路混合进入加热炉。

两路物料A管道上分别设有调节阀V1102和V1103。

正常工况时,大部分待加热物料A直接流向加热炉对流段,少部分待加热物料A流向换热器,其流量为F1102。

燃料经由燃料泵P1102泵入加热炉F1101的燃烧器,燃料流量为F1103,燃料压力为P1101,燃料流量管线设调节阀V1104。

空气经由变频风机K1101送入燃烧器,空气量为F1104。

燃料与空气在燃烧器混合燃烧,产生热量使辐射段炉管内的物料A迅速升温。

燃烧产生的烟气带有大量余热,在对流段进行余热回收。

对流段烟气出口处的烟气温度为T1105。

烟气含氧量AI1101设有在线分析检测仪表。

烟道内设有挡板DO1101。

出对流段、入辐射段的物料A温度为T1102。

从辐射段炉管出来的温度为T1103的高温物料A进入换热器E1101,进行温度的微调。

最终产品(热物料A)的温度为T1104,流量为F1105,出口管道上设流量调节阀V1105。

炉膛压力为P1102,炉膛中心火焰温度为TI1101,为红外非接触式测量,仅提供大致温度的参考。

工艺流程图中的仪表及操作设备说明如下:1. 检测仪表位号检测点说明单位位号检测点说明单位AI1101 烟气含氧量% PT1101 燃料压力MPaFT1101 待加热物料A流量kg/s PT1102 炉膛压力MPaFT1102 去换热器的待加热物料A流量kg/s TI1101 炉膛中心火焰温度℃FT1103 燃料流量kg/s TT1102 进入加热炉辐射段的物料A温度℃FT1104 空气量m3/s TT1103 出加热炉辐射段的物料A温度℃FT1105 产品(热物料A)流量kg/s TT1104 产品(热物料A)温度℃TT1105 烟气温度℃2. 执行机构位号执行机构说明位号执行机构说明V1101 待加热物料A管线流量调节阀V1104 燃料管线流量调节阀V1102 直接进入加热炉对流段的待加热物料A管线流量调节阀V1105 产品(热物料A)管线流量调节阀V1103 去换热器的待加热物料A管线流量调节阀DO1101 烟道挡板3. 开关阀位号执行机构说明XV1101 物料A管线流量调节阀前阀XV1102 物料A管线流量调节阀后阀4. 手操阀位号执行机构说明HV1101 物料A管线流量调节阀旁路阀三、具体控制要求减排控制排放指标主要体现在二氧化碳的排放量上,同时兼顾由于燃烧不充分产生有毒一氧化碳的排放量。

四、控制目标通过对被控对象工艺流程的分析,可以将控制目标分为加热炉物料进出口温度的控制、出口产品(物料A)温度的控制、燃料的进料与空气流量的控制、进料流量单闭环负反馈控制、炉膛负压的控制,最终达到减排控制的最优化。

五、被控变量与操纵变量的选择加热炉单元的被控变量与操纵变量根据控制目标要求,确定如表5.1和表5.2所示:表5.1被控变量序号位号检测点说明单位1 TT1104 产品(热物料A)温度℃2 TT1102 加热炉进口温度℃3 TT1103 出加热炉辐射段的物料A温度℃4 PT1102 炉膛压力MPa5 FT1101 待加热物料A流量kg/s6 AI1101 烟气含氧量%表5.2操纵变量序号位号检测点说明单位1 FT1103 燃料流量kg/s2 FT1104 空气量m3/s3 FT1101 热物料A管线流量kg/s4 V1102 直接进对流段的物料A管线流量调节阀开度%5 V1103 进换热器的物料A管线流量调节阀开度%6 DO1101 烟道挡板开度%因为加热炉主要保证的是产品(热物料A)的所需温度,所有的其它控制都是围绕这个最终目的来展开的,所以TT1104是主被控变量,他将向分程控制器TIC1104给出反馈信号,操纵直接进对流段的物料A管线流量调节阀V1102开度及进换热器的物料A管线流量调节阀V1103开度,从而通过换热器可以调节输出产品(物料A)的温度;其次是加热炉物料进出口温度的控制,被控变量分别为TT1102、TT1103,这部分温度主要与系统的主对象加热炉F1101有关,而系统的主要温度来源由燃料提供,故TT1102与TT1103的温度应反馈或前馈到燃料控制阀上,加上燃料通道本身有燃料流量监测器FT1103,操纵燃料流量的大小,所以这里可以形成一个前馈--串级控制系统;炉膛压力控制也是系统要控制的一个重要环节,因为若膛内压力过大会导致烟气向外排出,除了热量损失之外还会导致环境的污染,故可以使用压力控制器PIC1102来取得炉膛压力信号的大小变化,从而输出到可以控制炉膛压力的烟道挡板执行器上,操纵烟囱出口阀门DO1101开度的大小;然后要被加热的物料流量也是影响出料温度大小的一个重要扰动,故可用一个简单的单闭环反馈控制进料流量调节阀V1101,从而控制进料流量的稳定;本次课题主要是减排控制,主要是二氧化碳的排放量和由于不完全燃烧产生有毒气体一氧化碳的排放量上,首先一氧化碳的排放主要可以由烟气出口处的含氧量检测仪表来间接反应得到,即保证一定部分的含氧量可以保证炉膛内燃烧充分,而氧含量不足可能会导致燃烧不充分的结果,燃烧不充分由燃料的进料与空气流量的比值有关,所以可以初步选用比值控制器来控制燃料流量FT1103与空气流量FT1104的比值,从而解决这个问题,烟气含氧量会变化,导致比值系数大小会变化,故选用变比值控制器来控制。

而二氧化碳的排放量取决于进口物料的流量、进口物料温度与所需的出口物料的温度、燃料的成分与流量上,这些都分别已由FIC1101进口物料流量控制器为主的单回路闭环控制系统、TIC1104为主的分程控制系统、FIC1103为主的前馈--串级控制系统分别控制共同达到最优状态。

六、各部分控制方案选择6.1加热炉物料进出口温度的前馈--串级控制根据上述分析,选择辐射段出口温度TT1103为主被控变量,燃料流量FT1103为副被控变量,燃料流量为操纵变量组成串级控制,通过副回路及时克服燃料流量或压力的波动对炉温的影响。

加入扰动变量温度TT1102作为前馈信号,组成前馈--串级控制系统。

当温度TT1102发生波动时,通过前馈控制通道,直接使燃料控制阀的开度变化,增大或减小燃料流量,以抵消TT1102对辐射段出口温度TT1103的影响,如果等到TT1103发生偏差后再进行调节,是对燃料的浪费,不利于节能。

从安全角度考虑,V1104选气开型,即K V4>0。

系统稳定运行时,开大V1104,燃料流量上升,K p4>0;温度上升,K p3>0。

则根据稳定运行准则,K c4>0,K c3>0即流量控制选择反作用,温度控制器也选择反作用。

当扰动或负荷变化使炉膛温度升高时,因为副控制器是反作用,所以控制器输出减小,控制阀开度减小,燃料量减小,使炉膛温度下降;同时,炉膛温度升高,使出口温度升高,通过反作用的主控制器使副控制器的设定降低,通过副控制的调节减小燃料量,降低炉膛温度,使出口温度保持恒定。

6.2出口产品(物料A)温度的分程控制出口热物料温度TT1104通过换热器进行微调,同时调节阀门V1102和阀门V1103的开度来改变进入换热器的冷物料流量已达到减温作用。

从安全角度考虑,V1102选气开型,V1103选气关型,即K V2>0,K V3<0。

系统稳定运行时,开大V1102,出口温度上升,K p2>0;开大V1103,出口温度下降,K p3<0。

则根据稳定运行准则,K C>0,即选择反作用控制器。

分程控制系统的控制阀与一般的控制阀工作范围不同,一般的为0.02~0.1MPa,而分程控制的两个控制阀分别为0.02~0.06MPa和0.06~0.1MPa。

为此,可以采用阀门定位器或选择不同的控制阀弹簧使控制阀分别工作在不同的工作范围。

当采用DCS或计算机控制装置时,如果用多个AO通道,也可用计算方法,将控制器输出分为多个工作范围,然后输出到各自的控制阀。

6.3燃料的进料与空气流量的变比值控制加热炉在燃烧过程中燃料和空气是按一定比例进料的,但在不同的温度负荷下,燃料量和空气量的最佳比值也不同。

根据前文的分析,烟气含氧量变化反应了燃烧过程中的过剩空气量发生的变化,是衡量燃料是否完全燃烧的控制指标。

因此设计变比值控制系统,根据主被控变量烟气含氧量,来调整燃料和空气的比值,从而实现燃料的完全燃烧,达到节能减排的控制目的。

比值控制系统有两种实施方案,即相乘方案和想出方案。

当采用常规仪表实施比值控制系统时,由于受仪表量程范围及所采用仪表类型的影响,通常要计算比值函数环节中的有关的仪表比值系数K。

而采用DCS或计算机控制系统实施比值控制时,由于采用数字运算,因此不必计算仪表比值系数K,可直接根据工艺要求设置比值。

而变比值中的比值是由另一控制器输出确定,不需要设置和计算。

6.4进料流量单闭环负反馈控制为了保证物料A的进料量稳定,设计单回路流量控制系统来克服进料过程种可能存在的干扰。

从安全角度考虑,进料阀V1101选气开型,即K v1>0。

系统稳定运行时,开大V1101,进料流量增加,K p1>0。

则根据稳定运行准则,K c>0,即反作用控制器。

6.5炉膛负压的前馈--反馈控制炉膛负压是指炉膛顶部的烟气压力,是反应燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。