凹模机械加工工艺过程卡片

机械加工工序卡片工艺过程卡片

机械加工工序卡片工艺

过程卡片

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片工步内容工艺装备

机械加工工序卡片工步内容工艺装备

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片工步内容工艺装备

机械加工工序卡片

车间

毛坯种

类

铸件

设备名

称

摇臂钻

床

夹具编号

工位器具编号

工

步工步内容工艺装备主轴速度

机械加工工序卡片

工艺装备

机械加工工序卡片

工艺装备

机械加工工艺过程卡片。

(完整版)加工工艺过程卡片及工序卡.doc

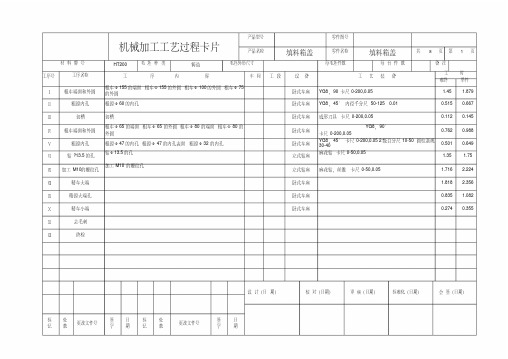

湖南科技大学机械加工工艺过程卡片产品型号零件图号产品名称变速箱零件名称材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400 ×186 每毛坯件数工序号工序名称工序内容车工设备间段01 铸造金属型铸造毛坯02 回火热处理3探伤检验4表面喷丸处理10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 20 粗铣以箱体结合面为基准,粗铣顶面X7010 30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ 12H8 组合钻床40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床60 半精铣以顶面为基准,半精铣箱体结合面X7010 70 半精铣以结合面为基准两销定位,半精铣前后端面至图纸要求组合铣床80 半精铣以结合面为基准两销定位,半精铣右端面至图纸要求组合铣床90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010120以结合面为基准,用心轴穿过φ110,钻 14-φ18 组装孔;钻顶钻顶面孔面螺纹孔 4-M12-6H ;钻两肋板中间凸台 M20× 1.5组合钻床螺纹孔设计(日期)校对(日期)变速箱下盖共 3 页第 1 页1 每台件数 1 备注工艺装备工时准终单件面铣刀、游标卡尺面铣刀、游标卡尺麻花钻、铰刀、卡尺、塞规面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺立铣刀、游标卡尺面铣刀、游标卡尺麻花钻、卡尺、塞规审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称变速箱材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186工序号工序名称工序内容车间零件名称变速箱下盖共 3 页第 2 页每毛坯件数 1 每台件数 1 备注工工艺装备工时设备段准终单件130钻前后端面孔140钻右端面孔150锪孔160攻丝粗镗前后端面轴170孔180粗镗右端面轴孔半精镗前后端面190轴孔半精镗右端面轴200孔精镗前后端面轴210孔220精镗右端面轴孔以结合面为基准,钻右侧肋板 2-φ56通孔、正面凸台 2-φ26通孔、左侧肋板φ44通孔;钻侧面螺纹孔 14-M12-6H以结合面为基准,钻右端面3-φ 18通孔、 2-M12-6H 螺纹孔对台阶面上的组装孔 14-φ18 进行φ32锪平;对孔 2-φ26进行φ44 锪平;对 3-φ18通孔在右端面内侧进行φ32锪平对顶面4-M12-6H 螺纹孔攻丝至图纸要求;对前后侧面14-M12-6H 螺纹孔攻丝至图纸要求;对右侧2-M12-6H 螺纹孔攻丝至图纸要求;对肋板间凸台螺纹孔 M20× 1.5 攻丝至图纸要求组合上下箱体,以结合面为基准两销定位,粗镗轴孔φ180、φ120、φ 110组合上下箱体,以结合面为基准两销定位,粗镗右侧轴孔φ130及端面凹槽组合上下箱体,以结合面为基准两销定位,半精镗轴孔φ180、φ120、φ 110组合上下箱体,以结合面为基准两销定位,半精镗右侧轴孔φ130组合上下箱体,以结合面为基准两销定位,精镗三轴孔φ180、φ120、φ110组合上下箱体,以结合面为基准两销定位,精镗右侧轴孔φ 130组合钻床麻花钻、卡尺、塞规组合钻床麻花钻、卡尺、塞规组合钻床锪钻、卡尺、塞规组合攻丝机组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺230 倒角各螺纹孔处倒角 1×45°;支承孔处倒角 2×45°,240 倒圆角各处需倒圆角出倒圆角φ 15倒角机倒角机设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称变速箱零件名称变速箱下盖共 3 页第 3 页材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186 每毛坯件数 1 每台件数 1 备注工序号工序名称工序内容车工工艺装备工时间设备段准终单件250 补底漆箱体内部加工面涂红色耐油底漆260 检查检查零件是否符合要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片共 22 页第 1 页产品名称变速箱零件名称变速箱下盖车间工序号工序名称材料牌号10 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1以顶面为粗基准,粗铣箱体结合面硬质合金面铣刀、游标卡尺125 157 0.24 5.0 1 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 2 页车间工序号工序名称材料牌号20 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm号r/min 次数机动辅助1以箱体结合面为基准,粗铣顶面硬质合金面铣刀、游标卡尺1251570.2451 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 3 页车间工序号工序名称材料牌号30 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 组合上下箱体钻出两个定位孔高速钢麻花钻、游标卡尺500 18.5 0.18 5.9 1 0.382 铰定位销孔硬质合金铰刀、游标卡尺125 4.71 0.8 0.1 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 4 页车间工序号工序名称材料牌号40 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm 次数号r/min 机动辅助1结合上下箱体,以结合面为基准,粗铣前后端面及凸台硬质合金面铣刀、游标卡尺1251570.2451 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 5 页车间工序号工序名称材料牌号50 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1结合上下箱体,以结合面为基准,粗铣右端面硬质合金面铣刀、游标卡尺125 157 0.24 3 1 0.79设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 6 页车间工序号工序名称材料牌号60 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1以顶面为基准,半精铣箱体结合面硬质合金面铣刀、游标卡尺180 226 0.18 3.0 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第7 页车间工序号工序名称材料牌号70 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm号r/min 次数机动辅助1以结合面为基准,半精铣前后端面硬质合金面铣刀、游标卡尺1802260.18 1.01 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第8 页车间工序号工序名称材料牌号80 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1以结合面为基准,半精铣右端面硬质合金面铣刀、游标卡尺180 226 0.13 1 1 1.01设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第9 页车间工序号工序名称材料牌号90 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/r mm号次数机动辅助1以结合面为基准,半精铣顶面硬质合金面铣刀、游标卡尺180 226 0.18 2 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第10 页车间工序号工序名称材料牌号100 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min1结合上下箱体,半精铣结合面凹槽硬质合金面铣刀、游标卡尺18018.10.129.210.66设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片22 页第11产品名称变速箱零件名称变速箱下盖共页车间工序号工序名称材料牌号110 精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min1以结合面为基准,精铣结合面硬质合金面铣刀,游标卡尺1802260.1311 2.44设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第12 页车间工序号工序名称材料牌号120 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 以结合面为基准,钻顶面螺纹孔高速钢麻花钻、游标卡尺、90°角尺710 22.7 0.18 5.1 1 0.192 以结合面为基准,钻组装孔高速钢麻花钻、游标卡尺、90°角尺500 28.3 0.35 9 1 0.583 以结合面为基准,钻两肋板中间凸台螺纹孔高速钢麻花钻、游标卡尺、90°角尺500 27.5 0.35 8.75 1 0.58设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第13 页车间工序号工序名称材料牌号130 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1以结合面为基准,钻螺纹孔高速钢麻花钻、游标卡尺、万能角度尺710 22.7 0.18 5.1 1 0.272 以结合面为基准,钻右侧肋板通孔高速钢麻花钻、游标卡尺、万能角度尺125 22.0 0.80 28 1 0.753 以结合面为基准,钻正面凸台通孔高速钢麻花钻、游标卡尺、万能角度尺250 20.4 0.45 13 1 1.014 以结合面为基准,钻左侧肋板通孔高速钢麻花钻、游标卡尺、万能角度尺180 24.9 0.70 22 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第14 页车间工序号工序名称材料牌号140 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min 号r/min m/min mm/r mm 次数机动辅助1 以结合面为基准,钻螺纹孔高速钢麻花钻、游标卡尺、万能角度尺710 22.7 0.18 5.1 1 0.275 以结合面为基准,钻通孔高速钢麻花钻、游标卡尺、万能角度尺355 20.1 0.35 9 1 0.29设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第15 页车间工序号工序名称材料牌号150 锪孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 以结合面为基准,对台阶上的组装孔锪平高速钢柱形锪钻、游标卡尺180 18.1 0.20 7 1 0.112 以结合面为基准,对正面凸台孔内侧锪平高速钢柱形锪钻、游标卡尺180 24.9 0.25 9 1 0.093 以结合面为基准,对右端面通孔内侧锪平高速钢柱形锪钻、游标卡尺180 18.1 0.20 7 1 0.11设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第16 页车间工序号工序名称材料牌号160 螺纹孔攻丝HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合攻丝机夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1前后端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.132 顶面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.133 右端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.134 两肋板中间凸台螺纹孔攻丝高速钢机动丝锥355 22.3 1.5 1 0.06设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第17 页车间工序号工序名称材料牌号170 粗镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 结合上下箱体,以结合面为基准,粗镗φ180 支承孔硬质合金刀具、游标卡尺90 50.0 1.0 3 1 0.782 结合上下箱体,以结合面为基准,粗镗φ120 支承孔硬质合金刀具、游标卡尺125 45.9 1.03 1 0.563 结合上下箱体,以结合面为基准,粗镗φ110 支承孔硬质合金刀具、游标卡尺125 42.0 0.8 3 1 0.70设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片22 页第18产品名称变速箱零件名称变速箱下盖共页车间工序号工序名称材料牌号180 粗镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min 号r/min m/min mm/r mm 次数机动辅助1 结合上下箱体,以结合面为基准,粗镗φ130 支承孔硬质合金刀具、游标卡尺125 49.8 0.9 3 1 1.292 结合上下箱体,以结合面为基准,镗右端面凹槽硬质合金刀具、游标卡尺63 59.3 1.5 10 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第19 页车间工序号工序名称材料牌号190 半精镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min号r/min m/min mm/r mm 次数机动辅助1 结合上下箱体,以结合面为基准,半精镗φ180 支承孔硬质合金刀具、游标卡尺125 70.3 0.452 1 1.212 结合上下箱体,以结合面为基准,半精镗φ120 支承孔硬质合金刀具、游标卡尺180 67.3 0.40 2 1 0.953 结合上下箱体,以结合面为基准,半精镗φ110 支承孔硬质合金刀具、游标卡尺180 61.2 0.40 2 1 0.95设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第20 页车间工序号工序名称材料牌号200 半精镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/r mm 号次数机动辅助1结合上下箱体,以结合面为基准,半精镗φ130 支承孔硬质合金刀具、游标卡尺180 72.0 0.45 3 1 1.77设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第21 页车间工序号工序名称材料牌号210 精镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速铣削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm号r/min 次数机动辅助1 结合上下箱体,以结合面为基准,精镗φ180 支承孔硬质合金刀具、游标卡尺180 101.7 0.15 1 1 2.472 结合上下箱体,以结合面为基准,精镗φ120 支承孔硬质合金刀具、游标卡尺250 94.2 0.14 1 1 1.913 结合上下箱体,以结合面为基准,精镗φ110 支承孔硬质合金刀具、游标卡尺250 86.4 0.14 1 1 1.91设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片22 页第22产品名称变速箱零件名称变速箱下盖共页车间工序号工序名称材料牌号220 精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件。

机械加工工艺过程卡片与工序卡片

机械加工工艺过程卡片与工序卡片一、机械加工工艺过程卡片机械加工工艺过程卡片是根据零件的工艺要求和加工顺序编制的一种工作文件。

它主要描述了零件的加工过程,包括工艺路线、工艺参数、工装夹具、工艺手段以及工艺规程等内容。

该卡片是工序卡片的上层次,对于机械加工车间而言,是指导生产和管理的重要文档。

1.零件加工工艺路线:根据零件的结构特点和工艺要求,确定加工过程中的各个环节和顺序。

包括粗加工、精加工、合理的工序布置等内容。

2.工艺参数:描述了加工过程中一些重要的参数,如切削速度、进给量、切削深度等。

这些参数是确定工件加工质量和生产效率的关键因素。

3.工装夹具:指导机械加工过程中的夹具选择和使用。

包括夹具类型、夹具位置和夹具调整等内容。

4.工艺手段:描述了机械加工中所具备的各种工艺手段,如车削、铣削、钻削等。

并根据具体的工件要求,选择合适的工艺手段进行加工。

5.工艺规程:详细描述了机械加工过程中具体的操作方法和步骤。

包括加工精度要求、刀具选择、刀具切削角度以及刀具切削顺序等内容。

1.指导生产:工艺过程卡片能够对加工过程进行规范化和标准化管理,确保生产过程的准确性和可控性。

2.提高生产效率:通过合理规划和布置加工过程,避免生产中的重复操作和浪费,提高加工效率和生产能力。

3.保证加工质量:工艺过程卡片详细描述了加工过程中的参数和要求,可以及时发现和解决加工中的问题,确保零件的生产质量。

4.节约成本:通过合理设置工艺参数和工装夹具,可以降低加工成本,提高资源利用率。

二、工序卡片工序卡片是机械加工过程中的一种重要记录和指导工具。

它是对机械加工工艺过程卡片的细化和补充,更加具体地描述了每个工序的加工方法、操作顺序和操作要点等内容。

工序卡片的主要内容包括以下几个方面:1.工序顺序:描述了每个工序的顺序和次序。

2.加工设备:说明了该工序需要使用的设备和机床。

3.刀具选择:选择适合于该工序的刀具,并给出刀具的尺寸和规格。

4.工装夹具:描述该工序中使用的夹具类型和夹具的调整方法。

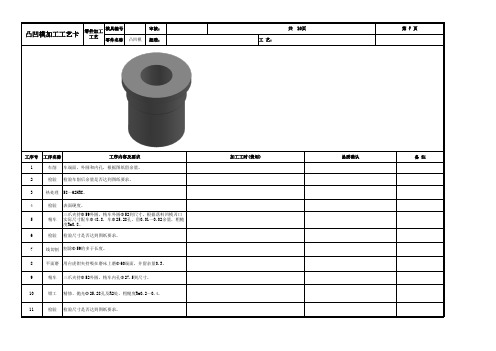

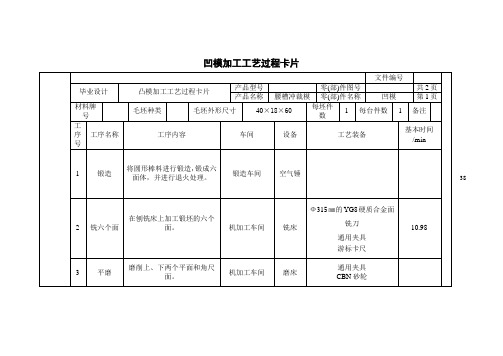

凹模加工工艺过程卡片

38凹模加工工艺过程卡片文件编号凹模加工工艺过程卡片 产品型号 零(部)件图号 共2页 产品名称零(部)件名称 凹模第1页 材料牌号 Cr12M oV 毛坯种类 锻造毛坯外形尺寸每坯件数1 每台件数1备注工序号工序名称 工序内容车间设备 工艺装备基本时间/min1 锻造锻造,锻成六面体,并进行退火处理。

锻造车间 空气锤2铣六个面在刨铣床上加工锻坯的六个面。

机加工车间铣床Ф315㎜的YG8硬质合金面铣刀 通用夹具 游标卡尺10.983平磨磨削上、下两个平面和角尺面。

机加工车间磨床通用夹具 CBN 砂轮394 钳工划线钳工划线划出型孔轮廓线及螺孔和销孔等位置。

钳工车间 T68专用夹具 游标卡尺 内规径25.47描绘 5 去废料先在型孔适当位置钻孔,然后用带锯机去除中心废料。

机加工车间6 钳工 加工螺孔(钻孔、攻螺纹)和加工销孔(钻孔、铰孔) 机加工车间Ф7㎜直柄短麻花钻Ф5㎜直柄短麻花钻通用夹具 丝锥底图号 7 热处理 淬火和回火处理,检查硬度,表面硬度要求达到58~62HRC 。

钳工车间8 平磨 平磨上下两面机加工车间 磨床 通用夹具 CBN 砂轮9 铣导槽在铣床上铣削工件的导槽, 保证一定的加工精度机加工车间 铣床硬质合金键槽铣刀通用夹具 游标卡尺10 退磁处理11 电火花加工型孔利用凸模加长一段铸铁后做为电极,电加工完成后去掉铸铁部分做凸模用。

由于间隙较大,故先用粗加工,然后调整平动头的偏心量,再用精加工,从而达到凸凹模的配合间隙要求。

电火花加工车间装订号姓名学号日期指导老师40。

型腔,型芯,凸模,凹模工艺卡片

磨削

磨光上、下两平面,厚度达到35mm

8

精修

保证型腔与中间板间隙均匀,配做销钉孔

9

钳工

装配(保证合理、均匀间隙值)

型芯的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):Φ36×80mm

2

热处理

退火,硬度达到180~220HBS

3

车削

打对顶尖孔,车阶梯外圆至Φ34mm,Φ30mm,Φ27.5mm,长度至74mm

6

热处理

淬火与回火,检查硬度,表面硬度达到58~62HRC

7

磨平面

磨光上、下两平面,达到厚度54.7mm

8

磨削

成型磨削,按一定的磨削程序磨削凸模的外形

9

精修

凸模外形与凹模配间隙

10

钳工

将凸模压入固定板一起平磨

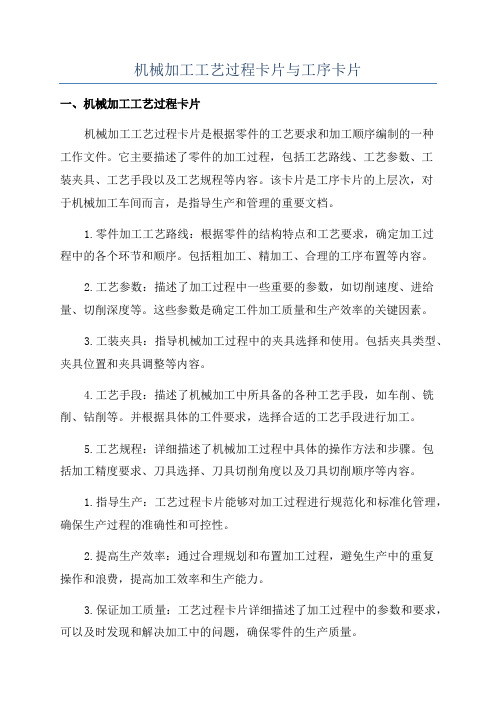

落料凹模的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):129×129×32mm

2

热处理

4

磨削

磨削外圆至Φ32.55mm,Φ28.55mm,Φ26.5mm

5

钳工

加工顶杆孔Φ10

6

热处理

淬火与回火,检查硬度,表面硬度要求达到58~62HBS

7

钳工

磨削外圆至Φ32.5mm,Φ28.5mm,Φ26mm(用仿形铣铣出外形),至要求抛光至Ra0.8um

8

检验

同轴度达到Φ0.02mm

9

钳工

装配(将型芯压入固定板后一起磨平)

落料凸模的加工工艺卡

序号

工序名称

工序内容

1

备料

锻件(退火状态):53×16×58mm

机械加工工艺过程卡片与工序卡片

机械加工工艺过程卡片与工序卡片一、机械加工工艺过程卡片1.定义2.主要内容(1)工艺路线:根据零件的图纸和技术要求,详细描述每个工序的顺序和前后关系等。

工艺路线应尽可能简洁明了、便于操作。

(2)加工方法:具体记录每个工序的加工方法和过程,包括机床、刀具、切削速度、进给量、切削液等。

(3)工具、工装和夹具:详细描述每个工序所需的工具、工装和夹具等。

这些工具应当符合零件的加工要求,能够确保加工精度和质量。

(4)工序检查:指导加工者进行每一道工序的自检和互检工作,以确保加工质量。

3.作用(1)提供工艺指导:工艺过程卡片详细描述了零件加工的每个步骤和要求,能够为操作人员提供明确的工艺指导,确保加工过程的准确和高效。

(2)记录加工信息:工艺过程卡片记录了每个工序的加工方法、设备和工具等信息,方便工艺工程师对加工过程进行评估和改进。

(3)保证加工质量:通过工艺过程卡片的指导,加工人员可以按照规定的工序严格执行加工要求,确保加工质量达到或超过技术要求。

二、工序卡片1.定义工序卡片是机械加工过程中用于记录和指导每个工序操作要求和指导要点的文件。

它是机械加工工艺文件系统中的一部分,也是机械加工生产过程中必不可少的文件。

2.主要内容工序卡片主要包括以下内容:(1)工序名称:准确描述该工序的名称和编号。

(2)操作要点:详细描述该工序的操作要点,包括操作方法、操作顺序、操作规范等。

(3)质量要求:规定该工序的质量要求和检查方法,确保加工质量达到技术要求。

(4)安全注意事项:记录该工序的操作安全要求和注意事项,保证操作人员的安全。

3.作用工序卡片的作用主要体现在以下几个方面:(1)提供操作指导:工序卡片详细描述了每个工序的操作要点和操作顺序,提供了明确的操作指导,帮助操作人员正确完成每个工序。

(2)规范操作流程:通过规定每个工序的操作要点和质量要求,工序卡片能够规范操作流程,保证每个工序的一致性和高效性。

(3)保证操作安全:工序卡片记录了每个工序的操作安全要求和注意事项,能够提醒和强调操作人员的安全注意事项,保证操作人员的安全。

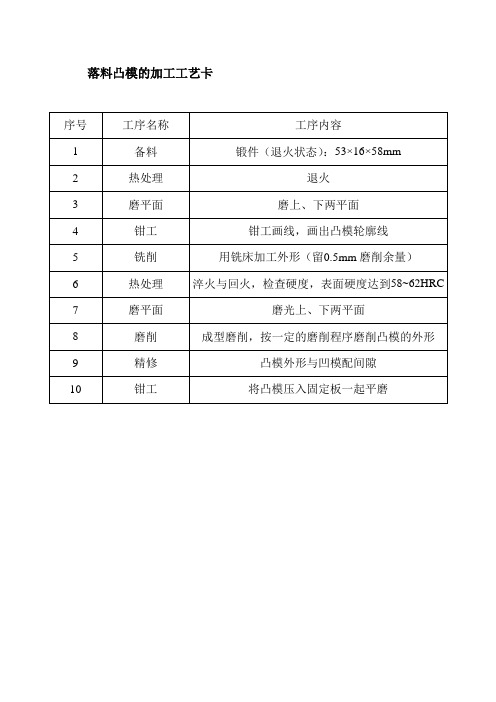

凸凹模工序卡片

产品型号

零(部)件图号

DPFH-01-21

共10页

产品名称

冲压模具

零(部)件名称

凸凹模

第1页

施工车间

工序号

工序名称

金一

020

平磨

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面磨床

M7130

每毛坯件数

每台件数

工序工时

1

1

准终

金一

040

粗铣

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面铣床

X62W

每毛坯件数

每台件数

工序工时

1

1

准终

单件

夹具编号

夹具名称

专用夹具

安装号

工步内容

工艺装备

主轴转速(转/

/分)

切削速度(米/

/分)

进给量

(毫米/

/齿)

吃刀

深度

(毫米)

走刀

冲压模具

零(部)件名称

凸凹模

第4页

施工车间

工序号

工序名称

金一

050

铣平面

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

(完整版)机械加工工艺过程卡片及工序卡片模板

工序号

工序名称

Ⅰ

粗车端面和外圆

Ⅱ

粗镗内孔

机械加工工艺过程卡片

产品型号 产品名称

HT200

毛坯种 类

铸造

毛坯外形尺寸

填料箱盖

零件图号 零件名称 每毛坯件数

填料箱盖

每 台件数

工

序

内

容

车间

粗车Φ 155 的端面 粗车Φ 155 的外圆 粗车Φ 100 的外圆 粗车Φ 75 的外圆

粗镗Φ 60 的内孔

同时加工件数 切削液

工序工时 (分 )

准终

单件

工步号 工

Ⅰ

步

内

切槽

容

工艺 装备

成形刀具

主轴转速

r/min

90

切削速度

m/min

44.93

进给量

mm/r

0.65

切削深度

mm

5.25

进给 次数

工步工时

基本

辅助

0.124

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签字 日期 标记 更改文件号 签字 日期

填料箱盖

车间

毛坯种类

零件图号

零件名称 工序号

填料箱盖

共8

工序名称

Ⅴ

镗孔

毛坯外形尺寸 每毛坯可制件数

页第 6 页 材 料 牌号

每 台 件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时 (分 )

准终

单件

工步号 工

Ⅰ Ⅱ Ⅲ

机械加工工艺过程卡片

日期

机械加工工序卡片

产品型号

零(部)件图号

产品名称

零(部)件名称

共( )页

第( )页

车间

工序号

工序名称

材料牌号

毛坯种类

毛坯外型尺寸

每毛坯可制件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转数r/min

切削速度m/min

进给量mm./r

切削速度mm

进给次数

工步工时

机动

辅助

描图

描校

底图号

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

零(部)件图号

产品名称

零(部)件名称

共( )页

第( )页

车间

工序号

工序名称

材料牌号

毛坯种类

毛坯外型尺寸

机械加工工艺过程卡片

产品型号

零(部)件图号

产品名称

零(部)件名称

共( )页

第( )页

材料牌号

毛坯种类

毛坯外型尺寸

每毛坯可制件数

每台件数

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

描图

凸凹模加工工艺卡片

零件加工 模具编:

共 10页

第7页

工序号 工序名称

工序内容及要求

1

车削 车端面,外圆和内孔,根据图纸留余量。

2

检验 检验车削后余量是否达到图纸要求。

3

热处理 58~62HRC。

4

检验 表面硬度。

三爪夹持Φ 59外圆,精车外圆Φ 52到尺寸,根据落料凹模刃口

11

检验 检验尺寸是否达到图纸要求。

加工工时(费用)

品质确认

备注

5

精车 实际尺寸配车Φ 48.8,车Φ 25.28孔,留0.01~0.02余量,粗糙

度Ra0.8。

6

检验 检验尺寸是否达到图纸要求。

7

线切割 割除Φ 59的多于长度。

8

平面磨 用台虎钳夹持吸在磨床上磨Φ 60端面,并留余量0.3。

9

精车 三爪夹持Φ 52外圆,精车内孔Φ 27.5到尺寸。

10

钳工 精修、抛光Φ 25.28孔及R2处,粗糙度Ra0.2~0.4。

凹模加工工艺过程卡片

38凹模加工工艺过程卡片文件编号毕业设计 凸模加工工艺过程卡片 产品型号 零(部)件图号 共2页 产品名称腰槽冲裁模 零(部)件名称凹模第1页 材料牌号毛坯种类毛坯外形尺寸40×18×60 每坯件数1 每台件数1备注工序号工序名称 工序内容车间设备工艺装备基本时间/min1 锻造将圆形棒料进行锻造,锻成六面体,并进行退火处理。

锻造车间 空气锤2铣六个面在刨铣床上加工锻坯的六个面。

机加工车间铣床Ф315㎜的YG8硬质合金面铣刀 通用夹具 游标卡尺10.983平磨磨削上、下两个平面和角尺面。

机加工车间磨床通用夹具 CBN 砂轮394 钳工划线钳工划线划出型孔轮廓线及螺孔和销孔等位置。

钳工车间 T68专用夹具 游标卡尺 内规径25.47描绘 5 去废料先在型孔适当位置钻孔,然后用带锯机去除中心废料。

机加工车间6 钳工 加工螺孔(钻孔、攻螺纹)和加工销孔(钻孔、铰孔) 机加工车间Ф7㎜直柄短麻花钻Ф5㎜直柄短麻花钻通用夹具 丝锥底图号 7 热处理 淬火和回火处理,检查硬度,表面硬度要求达到58~62HRC 。

钳工车间8 平磨 平磨上下两面机加工车间 磨床 通用夹具 CBN 砂轮9 铣导槽在铣床上铣削工件的导槽, 保证一定的加工精度机加工车间 铣床硬质合金键槽铣刀通用夹具 游标卡尺10 退磁处理11 电火花加工型孔利用凸模加长一段铸铁后做为电极,电加工完成后去掉铸铁部分做凸模用。

由于间隙较大,故先用粗加工,然后调整平动头的偏心量,再用精加工,从而达到凸凹模的配合间隙要求。

电火花加工车间装订号姓名学号日期2010年5月20号指导老师40。

模具制造工艺学(凸凹模设计)

第一章零件的技术要求及结构分析本次设计的零件图为链板级进冲裁模具凹模板(如图1-1)图1-1一、功能结构分析此零件是链板级进冲裁模具凹模,凹模型孔的外轮廓作为凸模刃口,24,8作为凹模刃口,为了能够达到装配及产品的要求,零件外表面精度要求比较高,粗糙度为0.8。

其次,模具刃口在压力和摩擦力的作用下,经常出现磨损失效,尤其是冲头受力较大,而且在一次冲裁过程中经受两次摩擦(冲入和退出各一次),因而冲头的磨损较快,因此对零件的硬度有较高的要求。

最后,凹模的左右表面的平行度也比较高。

二、链板级进冲裁模具凹模的主要技术要求1)位置精度:左右平面的平行度控制在0.02mm内2)硬度:淬火≥62HRC3)表面粗糙度:零件外表面粗糙度Ra0.8,孔内粗糙度Ra3.2 三、技术关键及其采取的措施1)左右平面间平行度公差等级高,采取措施:互为基准,磨削加工。

2)垂直面的磨削,采取措施:磨好左右平面,工件装夹在精密角铁上,用百分表找正后磨削出垂直面,而后用磨出的面为基准面,在磁力台上磨对称平行面及两圆柱面。

结合这些要求选择合金工具钢Cr12。

第二章毛坯制造工艺设计一、确定锻件的加工余量根据机械设计手册确定粗铣余量为 1.4mm,确定精铣余量为0.6mm,确定磨削余量长方向为0.5mm(单边),宽方向为0.3mm(单边),高方向为0.5mm(单边)。

再根据零件尺寸及下料精度得锻件尺寸为200.8mm×200.2mm×31mm,绘制锻件图如图2-1图2-1链板复合冲裁模具凸凹模锻件图二、确定锻造温度范围查[3]表2-8得始锻温度1100℃,终锻温度850℃三、锻件的退火工艺曲线加热到770~790℃保温,680~700℃等温炉冷,工艺曲线见图2-2第三章机械加工工艺设计一、制定工艺路线图1-1为所要机加工的零件。

其工艺过程如下:工序一:铣零件各个外表面工序二:钻工序三:铰孔工序四:加工螺纹孔工序五:热处理工序六:磨零件各个外表面工序七:检验二、机械加工余量、工序尺寸和定位基准的确定1)粗铣余量为1.4mm(单边),精铣余量为0.6mm(单边),磨削在长度方向上余量为0.5mm(单边),宽度方向上余量为0.3mm (单边),高度方向上余量0.5mm(单边)。

机械加工工艺过程卡片模版

机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(1)页车间工序号工序名称材料机加工车间粗车HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(2)页车间工序号工序名称材料粗车HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机辅1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(3)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(4)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(5)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(6)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期。

凹模的加工工艺过程

广西科技大学机械加工工艺过程综合卡片产品型号零件图号产品名称冲压模零件名称落料凹模共 1 页第 1 页材料牌号MnCrWV 毛坯种类轧制毛坯外形尺寸165x165x30mm 每毛坯件数 1 每台件数 1 备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件1 下料轧制毛坯165x165x30mm2 粗铣粗铣六面至尺寸162×162×27mm;粗铣出台阶面98x58x10.5mm和78×58×27mm的方孔普通车间普通铣床专用夹具;φ60端面铣刀,φ20立铣刀;游标卡尺3 钻孔钻4×M20的螺纹底孔;钻φ11.8孔普通车间摇臂钻床专用夹具;φ17的麻花钻;11.8的麻花钻;游标卡尺4 热处理调制处理,硬度达到58-62HRC5 精铣半精铣—精铣上下平面至24mm;半精铣四周至160×160mm;半精铣台阶面至100.2x60.16x10mm和80.2×60.16×224mm的方孔;铰φ12通孔;台阶面与方孔清根普通车间数控铣床专用夹具;端面铣刀,20立铣刀;φ5mm立铣刀;φ12铰刀;游标卡尺,内径千分尺6 攻螺纹手动攻螺纹4—M20 普通车间专用夹具;M20丝锥7清根台阶面与方孔清根金工专用夹具;锉刀;直角尺;内径千分尺8 去毛刺锉刀9 检验10 入库11设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期广西科技大学机械加工工序卡片产品型号零件图号产品名称冲压模零件名称落料凹模共 5 页第 1 页车间工序号工序名称材料牌号普通车间00 粗铣毛坯种类毛坯外形尺寸每毛坯可制件数每台件数轧制165x165x30mm 1 1设备名称设备型号设备编号同时加工件数普通铣床夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣上面,见平即可φ60端面铣刀;游标卡尺450 30 0.8 1.5 12 粗铣周边保证尺寸162x162mm φ20立铣刀;游标卡尺450 30 0.8 4 53到过装夹已加工过的表面,粗铣平面,保证高度尺寸27mm;φ60端面铣刀;游标卡尺450 30 0.8 1.5 14 粗铣残余周边至尺寸162x162mmφ20立铣刀;游标卡尺450 30 0.8 4 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)广西科技大学机械加工工序卡片产品型号零件图号产品名称冲压模零件名称落料凹模共 5 页第 2 页车间工序号工序名称材料牌号普通车间05 钻孔毛坯种类毛坯外形尺寸每毛坯可制件数每台件数轧制165x165x30mm 1 1设备名称设备型号设备编号同时加工件数摇臂钻床夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 划线钢直尺2 钻4-M20螺纹底孔和销孔φ11.8mm φ17、φ11.8mm的麻花钻75 20 0.6 27 13设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号普通车间10 精铣毛坯种类毛坯外形尺寸每毛坯可制件数每台件数轧制165x165x30mm 1 1设备名称设备型号设备编号同时加工件数数控铣床夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 半精铣—精铣上面1000 45 0.6 1.5 22半精铣四周至160×160mm;半精铣台阶面至100.2x60.16x10mm和80.2×60.16×224mm的方孔;铰φ12通孔;台阶面与方孔清根1000 45 0.6 4 43倒过来装夹半精加工过的面,半精铣—精铣下平面至24mm;1000 45 0.6 1.5 24半精铣残余四周至160×160mm保证技术要求1000 45 0.6 4 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号普通车间攻丝毛坯种类毛坯外形尺寸每毛坯可制件数每台件数轧制165x165x30mm 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 手动攻螺纹4-M20 M20攻丝2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)广西科技大学机械加工工序卡片产品型号零件图号产品名称冲压模零件名称落料凹模共 5 页第 5 页车间工序号工序名称材料牌号金工毛坯种类毛坯外形尺寸每毛坯可制件数每台件数轧制165x165x30mm 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 台阶面与方孔清根锉刀;直角尺,内径千分尺2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

机械加工工艺过程卡片

切削液

工序工时 /s

准终

单件

容

工艺装备

主轴转速 r/min

切削速度 m/min

进给量 切削深度

mm/r

mm

进给次数

工步工时 机动 辅助

低速

1

5

5

低速

平口钳,铣刀

5..5

5

设 计(日 期) 校 对(日期) 审 核(日期) 尺度化(日期) 会 签(日期)

标识表 记标帜

处数 更改文件号

签字

日期

零件图号 零件名称 工序号

低速轴

共

工序名称

1 页第 1 页 材料牌号

工步号 工

步

内

1 铣键槽 12×5×20 型平键

2 铣键槽 14××25 型平键

铣

毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数

轧制件

Φ65×251

1

设备名称

设备型号

设备编号

铣床

夹具编号

夹具名称

通用夹具

工位器具编号

工位器具名称

每台件数 1

设备编号

车床

CA6136

夹具编号

夹具名称

通用夹具

每台件数 1

同时加工件数

切削液

工位器具编号

工位器具名称

工序工时 /s

准终

单件

容

工艺装备

主轴转速 r/min

切削速度 m/min

进给量 切削深度

mm/r

mm

进给次数

工步工时 机动 辅助

710

1

5

710

9

三爪卡盘,游标卡尺,90°车 刀

设 计(日 期) 校 对(日期) 审 核(日期) 尺度化(日期) 会 签(日期)

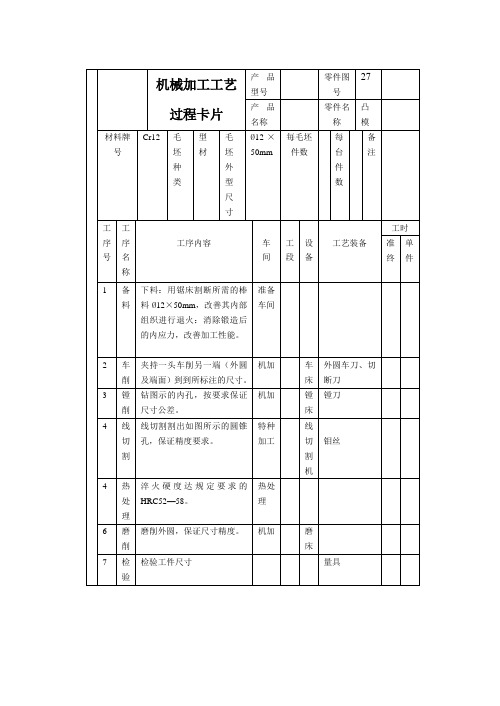

工艺过程卡

2

车削

夹持一头车削另一端(外圆及端面)到到所标注的尺寸。

机加

车床

外圆车刀、切断刀

3

镗削

钻图示的内孔,按要求保证尺寸公差。

机加

镗床

镗刀

4

线切割

线切割割出如图所示的圆锥孔,保证精度要求。

特种加工

线切割机

钼丝

4

热处理

淬火硬度达规定要求的HRC52—58。

热处理

6

磨削

磨削外圆,保证尺寸精度。

机加

磨床

备料

下料:下圆棒料Ø40×50。

准备车间

车削

先将一头车削到要求尺寸,以及车削避让孔,再掉头车削另一端。

机加

数控车

数控车刀

2

热处理

对零件热处理规定要求HRC58--62。

机加

热处理

3

磨削

磨外圆到规定尺寸,再磨曲面到要求,保证尺寸精度。

机加

数控坐标磨

砂轮

4

电火花

电火花中间的小孔。

机加

5

检验

检验入库。

量具

热处理到要求的HRC58—62。

热处理

6

磨削

磨削外圆,保证精度。

磨床

砂轮

7

检验

检验工件尺寸,存放入库

量具

机械加工工艺过程卡片

产品型号

零件图号

23

产品名称

零件名称

凸凹模

材料牌号

Cr12

毛坯种类

型材

毛坯外型尺寸

Ø40×50mm

每毛坯件数

每台件数

备注

工

序号

工

序

名

称

工序内容

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车床

虎钳,游标卡尺

2

去毛边

粗铣外轮廓

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

3

钻中

心孔

钻零凹形件中心孔,深12mm,一次加工完毕,

保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

4

钻螺

纹孔

钻螺纹孔4XM6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

单工序落料模

零件名称

材料

牌号

45钢

毛坯

种类

毛坯外形尺寸

85x85x25

每毛坯

可制件数

1

每台

件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时/s

准终

单件

1

下料

45钢,锯床下料,板料85mmX85mmX25mm

机加工

5

钻销

钉孔

钻销钉孔2XФ6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

6

铣外

轮廓

精铣外轮廓,尺寸80mmX80mmX20mm

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

7

8

描图

描校

底图号

装订号

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号