高速轧辊磨床砂轮主轴电气调速系统的开发

轧辊加工机床控制系统及其故障处理实例

轧辊加工机床控制系统及其故障处理实例轧辊加工机床是金属加工行业常用的设备,其关键部件之一就是控制系统。

控制系统的作用是实现机床的自动化加工,提高生产效率和加工质量。

轧辊加工机床控制系统通常包括硬件部分和软件部分,硬件主要包括PLC、数控系统、伺服系统等,软件主要包括运动控制程序、人机界面等。

轧辊加工机床控制系统的工作原理是通过控制系统发送控制指令,实现轧辊的运动控制和工艺参数的调整。

整个加工过程通过程序控制,可以实现自动化生产,提高生产效率。

1. 故障现象:轧辊加工机床启动后,轧辊无法转动。

故障原因:可能是轧辊伺服系统故障,或者是轧辊PLC控制系统故障。

故障处理:首先检查轧辊伺服系统,查看伺服电机是否正常,电缆是否松动,伺服控制器是否故障等。

如果伺服系统正常,再检查PLC控制系统,查看PLC程序是否正常,输入输出信号是否正常。

2. 故障现象:轧辊加工机床加工出的产品尺寸不符合要求。

故障原因:可能是轧辊数控系统参数设置错误,或者是轧辊轴承磨损导致轧辊位置偏差。

故障处理:首先检查数控系统参数设置,查看轧辊运动参数是否正确,是否需要调整。

然后检查轧辊轴承,确认轴承是否正常,需要更换或修理。

3. 故障现象:轧辊加工机床显示屏出现故障代码。

故障处理:首先检查人机界面设备,查看是否有损坏或显示异常。

然后检查控制系统与显示屏的通信线路,确认是否有松动或短路等问题。

四、轧辊加工机床控制系统的维护保养轧辊加工机床控制系统的维护保养对于保证设备运行稳定性和延长设备寿命非常重要。

维护保养工作主要包括以下几个方面:1. 定期清洁控制系统的外部器件和线路,防止灰尘和杂物影响设备正常运行。

2. 定期检查控制系统的连接线路和接口,确认是否松动或短路等问题,及时进行调整和维修。

3. 定期检查控制系统的参数设置,确认是否符合加工要求,及时调整参数。

4. 定期更换控制系统的易损件,如电缆、连接器等。

五、结语轧辊加工机床控制系统是机床的核心部件,其性能稳定与否直接影响着加工质量和生产效率。

磨床技术说明

MK8463A×30型高精度数控轧辊磨床技术说明一、机床描述和技术参数机床型号:MK8463A×30型高精度数控轧辊磨床1.1用途这里所提供的是险峰机床厂凭借三十多年制造轧辊磨床的经验,在技术上经过不断开发与研究,最新设计的数控(CNC)轧辊磨床。

它适合高精度磨削金属加工行业、塑料机械及造纸等非金属制造业的工作辊和支承辊。

在本机床上可以完成以下加工作业:-----磨削圆柱形、圆锥形辊面;-----磨削中凸或中凹曲线辊面;-----磨削CVC及任意曲线辊面。

1.2.技术参数最大磨削直径 630mm最小磨削直径 90mm最大项尖距 3000mm工件最大重量 6300Kg工件转速 7-70rpm砂轮线速度 45m/s拖板纵向移动速度 50-3000mm/min砂轮架横向快速移动速度 300mm/min手摇编码器拖板进给量 0.01mln/P手摇编码器磨架进给量 0 .001nun/P连续横进给速度 0.003-1.2 mn/min周期横进给量 0.003-0.12 mm/行程磨架横向最大程 380mm磨削最大中凸(凹)半径量≤l.3mm砂轮规格(外径×宽度×孔径)Φ750×75×305mm中心架支承范围Φ90 -Φ480mm测量装置测量范围Φ90 -0 630mm西门子主轴电机(工件电机) 22Kw西门子主轴电机(砂轮电机) 30Kw机床外形尺寸(长×宽×高)约12900×4300×2400mm机床重量(约) 42000Kg1.3精度与标准a磨削圆柱辊面达到的精度圆度 0.0015mm圆柱度 1000:0.0015m表面粗糙度 Ra0.1μmb磨削中凸或中凹辊面达到的精度(中高量为o.1mm时)辊形误差 1000:0.0015mm表面粗糙度 Ra0.2 μm标准:机床在制造中严格执行等效国际标准的中国国家标准(代号为JB5568-91),该标准是参照ISO和DIN制订的中国机械工具行业标准。

轧辊磨床电气控制系统的设计

轧辊磨床电气控制系统的设计摘要轧辊磨床是工业生产中不可缺少的一种重要设备,它用于磨削各种具有中凸度或中凹度的轧辊。

普通轧辊磨床,其曲线的生成过程大部分都是通过机械结构来控制的,由于其加工的轧辊轮廓曲线类型少,加工的轧辊轮廓曲线精度低,改变加工曲线参数困难,已经不能满足目前产品生产的要求。

近年来,由于冶金、造纸、橡胶、塑料以及印染业的迅速发展,对轧辊磨削的技术要求也日趋提高。

随着数控技术的普及和应用,为了适应轧辊磨削精密化、高效化和自动化的发展趋势,同时也为了适应用户需求和市场的变化,开发数控轧辊磨床将很有必要。

另一方面,随着计算机技术和微电子技术的发展,基于IPC机的开放式数控系统已经成为当前数控技术发展的一个重要方向。

为了解决工业生产中轧辊磨削这一难题,结合轧辊磨床的特点和当前开放式数控系统的发展趋势,本文构建了一种以PC机为基础,以PLC为核心的开放式轧辊磨床数控系统,并对其硬件结构和软件体系进行了研究。

根据轧辊磨床的特点和轧辊磨削所要实现的功能,该轧辊磨床的数控系统能够控制以下几个方向的运动:纵向的Z轴运动,横向的X轴运动,中高机构中偏心套的C轴运动,测量装置的X1和X2轴运动,工件的转动和砂轮的转动。

关键词: 轧辊磨床,电气控制,可编程序控制器,全数字直流调速装置Electrical Control System of the Roll GrinderAbstractThe roll grinder is indispensable important equipment in the industry, which grinds all kinds of dished or convex roller. For general roll grinder, its curves are mostly made by machinery structure. Due to its contour curves are few precision is low and changing of curve parameters is difficult, general roll grinder cannot satisfy the need of product-manufacturing at present. With the rapid development of metallurgy, paper making, latex, plastic, printing and dyeing in the recent years, the technical need for roller grinding is being increased. With the popularization and application of Cain order to accommodate the development trend of the precision, efficiency and autoimmunization of roller grinding and to meet consumers’need and market change, it is necessary to develop a NC roll grinder. Moreover, with the development of computer science and micro-electronics, IPC-based open NC system has been an important direction of NC. To solve the difficult problem of roller grinding in manufacturing industry,considering the characteristics of roll grinder and the development trend of open NC system, an open NC system of roll grinder based on PC and PLC is put forward, and both its hardware and software are studied. According to the characteristics and realized function of the roller grinding, the NC system of the roll grinder can control the movements of Z-axis-axis, C-axis, X1-axis and X2-axis, workpiece’s running and grinder wheel’s running.Key words: Roll Grinder,Electrical Control,PLC,Total Digital Adjustable-speed Device目录1.1 本论文的背景及研究的意义 (1)1.1.1 轧辊磨床的特点 (1)1.1.2 轧辊磨床的发展趋势 (2)1.1.3 轧辊磨床电气控制改造的必要性 (3)1.2 轧辊磨床控制系统的发展趋势 (3)1.3 本论文的主要工作 (4)2.1 PLC的产生和特点及其发展动向 (5)2.1.1 PLC的产生 (5)2.1.2 PLC的定义 (6)2.1.3 PLC的特点 (6)2.2 PLC的系统结构和基本工作原理 (8)2.2.1 PLC的系统结构 (8)2.2.2 PLC的基本工作原理 (9)2.2.3 PLC的主要功能 (10)2.3 PLC的应用设计步骤 (11)2.4 PLC的选型原则 (12)3.1 直流调速电机 (13)3.2 直流调速装置 (13)3.2.1 直流调速装置特点 (13)3.2.2 直流调速系统在轧辊磨床上的应用 (13)3.2.3 系统设计 (14)3.2.4 调试中注意事项 (14)4.1 轧辊磨床电气控制系统改造的必要性 (16)4.2 磨床电气系统的配置 (16)4.3 轧辊磨床系统组成 (17)4.4 控制方案 (17)4.5 轧辊磨床的电机控制原理 (18)5 控制系统PLC程序与运动程序设计 (20)5.1 PLC程序简介 (20)5.2 PLC各功能的实现 (20)5.3 PLC I/O 端口分配和实现程序 (21)5.3.1 根据各部分功能的实现设计PLC I/O 端口分配如下: (21)5.3.2 磨床系统的联锁控制软件设计 (24)5.4 磨床电气控制系统的主回路原理图 (26)6.1 组态王软件介绍 (29)6.1.1 组态王(Kingview)软件概述 (29)6.1.2 组态王的使用 (29)6.2 组态画面设计 (31)6.2.1 建立一个新的工程 (31)6.2.2 建立新画面并绘制各种图素 (32)6.2.3 定义外部设备 (33)6.2.4 定义变量 (34)6.2.5 画面的动画连接 (36)6.3 程序与组态的运行与调试 (38)结论 (39)附录A PLC软件程序 (40)参考文献 (48)致谢 (49)1 绪论1.1 本论文的背景及研究的意义轧辊磨床是工业生产中不可缺少的一种重要生产设备,它主要用于磨削轧制机中的各种具有中凸度或中凹度的圆柱体轧辊。

数控万能磨床控制系统的二次开发的开题报告

数控万能磨床控制系统的二次开发的开题报告一、项目背景数控万能磨床是目前制造业中广泛应用的重要设备之一,其主要功能是利用高速运动的砂轮对工件进行精细的加工。

传统的数控万能磨床大多使用PLC作为控制核心,实现基本的加工功能,但在高效、高精度、高灵活性等方面仍存在一定的限制。

随着工业自动化的发展和数字化技术的应用,数控万能磨床的控制系统也在逐渐升级和改进。

二次开发数控万能磨床控制系统将进一步提高设备的精度和效率,同时也将扩展设备的应用领域和提高设备的智能化水平。

二、项目目的本项目旨在对数控万能磨床控制系统进行二次开发,以提高设备的加工精度、效率和可靠性。

具体目标如下:1. 改进数控万能磨床控制系统的算法、控制策略和实现方式,实现更高效、更精确的加工过程。

2. 开发数控万能磨床控制系统的自适应控制算法,能够自动适应不同工件的加工需求,提高设备的智能化水平。

3. 优化数控万能磨床控制系统的用户界面,提高设备的易用性和可维护性。

4. 针对数控万能磨床控制系统的故障预警和自动报警等功能进行优化,提高设备的可靠性和安全性。

三、项目内容本项目主要包括以下内容:1. 设计数控万能磨床控制系统的架构和功能模块,并进行二次开发。

2. 设计自适应控制算法,实现设备自动适应不同工件的加工需求。

3. 优化用户界面、增加操作便捷性和可维护性。

4. 设计故障预警和自动报警等功能,提高设备的可靠性和安全性。

五、项目计划本项目的开发周期为12个月,具体计划如下:第1~2个月:项目立项和调研。

确定项目的目标和任务,收集和整理相关资料和文献。

第3~4个月:设计算法和功能模块。

针对磨床控制系统的优化需求,设计算法和功能模块,并进行模块化设计。

第5~6个月:模块开发和集成。

按照模块划分,开发相应的功能模块,进行模块之间的联调和集成。

第7~9个月:实现自适应控制算法。

针对磨床控制的自适应需求,设计和实现相关控制算法,进行性能测试和优化。

第10~11个月:优化用户界面和增加功能。

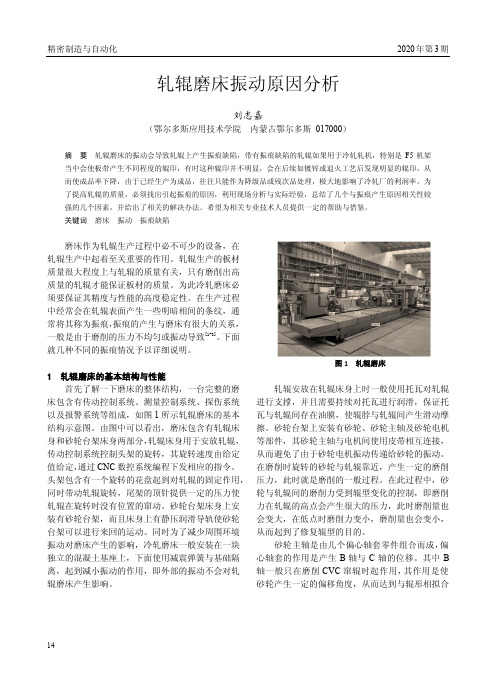

轧辊磨床振动原因分析

精密制造与自动化 2020年第3期轧辊磨床振动原因分析刘志嘉(鄂尔多斯应用技术学院 内蒙古鄂尔多斯 017000)摘 要 轧辊磨床的振动会导致轧辊上产生振痕缺陷,带有振痕缺陷的轧辊如果用于冷轧轧机,特别是F5机架当中会使板带产生不同程度的辊印,有时这种辊印并不明显,会在后续如镀锌或退火工艺后发现明显的辊印,从而使成品率下降,由于已经生产为成品,往往只能作为降级品或残次品处理,极大地影响了冷轧厂的利润率。

为了提高轧辊的质量,必须找出引起振痕的原因,利用现场分析与实际经验,总结了几个与振痕产生原因相关性较强的几个因素,并给出了相关的解决办法。

希望为相关专业技术人员提供一定的帮助与借鉴。

关键词 磨床 振动 振痕缺陷磨床作为轧辊生产过程中必不可少的设备,在轧辊生产中起着至关重要的作用。

轧辊生产的板材质量很大程度上与轧辊的质量有关,只有磨削出高质量的轧辊才能保证板材的质量。

为此冷轧磨床必须要保证其精度与性能的高度稳定性。

在生产过程中经常会在轧辊表面产生一些明暗相间的条纹,通常将其称为振痕,振痕的产生与磨床有很大的关系,一般是由于磨削的压力不均匀或振动导致[1-3]。

下面就几种不同的振痕情况予以详细说明。

1 轧辊磨床的基本结构与性能首先了解一下磨床的整体结构,一台完整的磨床包含有传动控制系统、测量控制系统、探伤系统以及报警系统等组成,如图1所示轧辊磨床的基本结构示意图。

由图中可以看出,磨床包含有轧辊床身和砂轮台架床身两部分,轧辊床身用于安放轧辊,传动控制系统控制头架的旋转,其旋转速度由给定值给定,通过CNC 数控系统编程下发相应的指令。

头架包含有一个旋转的花盘起到对轧辊的固定作用,同时带动轧辊旋转,尾架的顶针提供一定的压力使轧辊在旋转时没有位置的窜动。

砂轮台架床身上安装有砂轮台架,而且床身上有静压润滑导轨使砂轮台架可以进行来回的运动。

同时为了减少周围环境振动对磨床产生的影响,冷轧磨床一般安装在一块独立的混凝土基座上,下面使用减震弹簧与基础隔离,起到减小振动的作用,即外部的振动不会对轧辊磨床产生影响。

超重型精密数控轧辊磨床设计

响。

国家 高档数控机床 与基础制造装备重大专项资助项 目

( 号 : 2 0 Z 4 0 .7 ) 编 0 9 X0 0 20 1

MK 4 5/5 0 超 重 型 精 密 数 控 轧 辊 磨 A8 2 010 0H

床 , 为五 轴 三 联 动 数 控 轧 辊 磨 床 。它 采 用 西 门 予

拖板 带着 砂轮 架在 后床 身上 作纵 向移动 ,砂 轮架 采

用静 压 闭式导 轨在拖 板上 作横 向移 动 。砂轮 主轴 由

静压轴 承 支承旋 转 ,通 过 计算机 控制 ,实现 微量 进 给及 曲面 磨削 。工件装 夹在 前床 身上 的头 、尾 架顶 尖之 问 , 由头架 驱动 旋转 ,并可 实现 无级 调速 。机 床 配备 有 可调整 的工 件托 架 ,用 于托 持细 长型 的工 件 。尾架可沿前床身 自动移 动及 夹紧 ,尾架项尖可机 动伸缩 10 mm,并配有 工件 顶 紧力检 测装 置 。同 5 时 ,尾架上装有砂轮 修整器 ,砂轮 自动测径装置 、自 动修 整控 制装 置等 ,以备 自动磨 削 , 自动修 整用 。

精密 制造 与 自动化

2 1年 第 3 01 期

超重 型精密数控轧辊磨床设计木

段 斌 华

( 上海机 床厂 有 限公 司 上 海 2 0 9 ) 0 0 3

摘 要 以超重型精 密数控 轧辊 磨床设计 为对象 ,阐述 了机床的结构特 征、设计难 点及创新 内容 。利用有 限元分

析方法和仿真技术,对机床各主要部件进行 了静力学 、动力学的分析研 究。针对 国家 “ 高档数控机床 与基础 制造 装 备科 技重大专项课题 ” “ MK 4 5 /5 0 一 超重 型精密数控 轧辊磨床 ” 项 目,介绍 了在设计开发过程 中 A8 2 010 0H 所运用 的新技术 、新机构和新工艺 ,通过 了国家机床质量监督检验 中心 的检验及专家的技术鉴定,为企业提供 了 超 大型重型轧辊 的表 面磨 削基础制造装备 ,为超重型精密磨床设计提供 了新思路 。 关键 词 超 重 精密 数控 轧辊 磨床 关键技术 先进水平

2023年我国机床工业进入世界前列

我国机床工业进入世界前列机床工业为军、民装备制造业供应制造技术与装备,是与国计民生、国防军工建设紧密关联的基础工业和战略性产业,在世界范围内备受各方重视。

我国机床工业,历来受到中央特殊关怀,改革开放30年来通过艰难努力,己建立起较大规模、较完整体系,奠定了有利的技术基础,具备相当的市场竞争实力。

进入21世纪以来,在中央正确领导下和各方支援下,通过全行业上下乐观奋战,又取得了跨越性的进展。

整体上说,我国机床工业己跨入世界行列第一方阵并进入世界前列。

现就我国机床工业的总量供应力量、产品品种阵营及性能水平、技术及研发开拓实力、信息技术应用状况和机制体制变革、企业层次的经营运作、技术改造与国际接轨等整体方面,作挂一漏万简略陈述:具有较强的总量供应力量近年来,随着我国国民经济快速进展和国防建设的必要强化,国家装备制造业对机床这种基础性、战略性生产制造手段,提出了急迫的大量的需求。

特殊是2022年以来,我国机床市场消费金额跃居世界第一位。

面对这一巨大需求,我国机床工业奋力迎战,2022年市场自我满意率达到48%;2022年达到61%,上升到世界笫三位(世界机床工业发达国家和地区同年相应的本国、本地区市场自我满意率分别是:日本86%、意大利67%、德国59%、西班牙44%、瑞士42%、韩国35%、法国33%、中国台湾32%、美国30%、加拿大19%、英国11%。

),我国机床工业的生产总值名列世界第三位、出口第六位。

综合分析我国机械制造业的基础装备供应的历史状况,依据全国工业普查资料,50年来经过更新后的机床拥有量约378万台,其中金切机床294万台,锻压机床84万台,拥有量中我国自供装备占绝大部分;包括重型超重型金属切削机床与锻压设备、高精度精密机床与数控机床、上千条自动半自动生产线。

依据以上市场自我满意率、总产值、出口排名及对国内需求总体供应配置等各方面状况来与国际同行对比,可以说我国机床工业在总量供应方面的力量达到了国际前列水平。

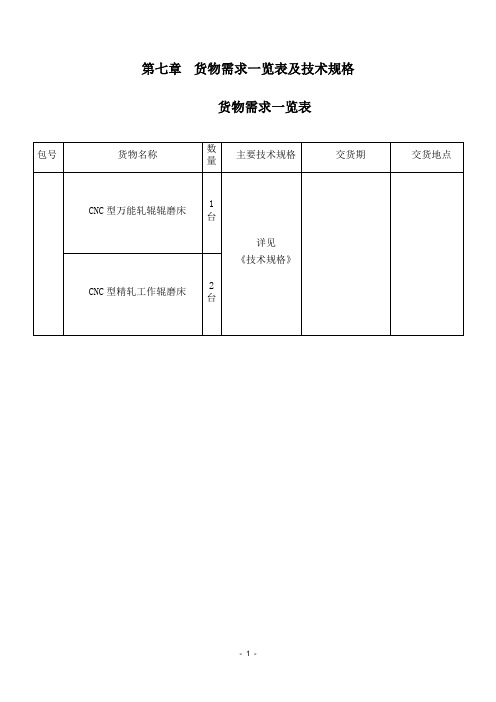

国产轧辊磨床技术规格书

第七章货物需求一览表及技术规格货物需求一览表1.总体说明1.1本项目属1580mm热连轧项目。

1.2该项目计划于xxxx年xx月投产。

为满足生产需要,磨辊间拟配置万能轧辊磨床设备1台,精轧工作辊磨床设备2台。

1.3本次招标的轧辊磨床主要包括机械设备、电控系统、探伤系统及润滑系统等的设计、制造和供货,以及相应的服务部分。

投标人所投标设备的功能、精度、质量和效率必须满足本技术规格书的有关要求,投标设备应采用国际上成熟可靠的先进工艺和设备,其产品质量、生产成本、各项消耗指标和劳动生产率等均应达到国际先进水平,具有可靠,工艺完善和生产成熟等特点。

投标人应具有设计、制造本技术规格书所规定设备的资格和能力,对设备的设计、加工能力、质量、使用性能、供货的完整性、安装指导及调试负责。

1.4投标人应以技术附件的形式编写投标文件中的技术规格书部分。

技术附件的组成及名称见第6节。

1.5投标人在参加本项目投标时,投标人将为总负责单位,需负责招标设备的设计与供货,同时对其供货设备和服务的正确性、完整性、先进性负责。

*1.6投标人应具备与本招标设备相当或类似的同类型产品的设计及制造业绩,并在国内钢铁行业热连轧生产线有五家以上已使用的业绩,投标人在投标书中(以附录形式单列)提供供货实绩或相关介绍。

2.设备的技术要求总体要求2.1投标人需提供1台万能轧辊磨床和2台工作辊磨床,用于1580mm热连轧轧机的工作辊、支承辊,卷取机的夹送辊和助卷辊的磨削加工,并预留平整机的工作辊和支承辊的磨削加工。

*2.2轧辊的辊身辊形加工内容:圆柱、正弦、制表曲线、CVC、抛物线、组合曲线。

2.3投标人所提供轧辊磨床的功能、精度、质量和效率应满足1580mm热连轧轧机生产的要求。

2.4 投标设备所采用的标准机电零部件和液压元器件应选用国际先进水平产品。

2.5 投标设备所采用的表面油漆色彩按招标人的色标要求。

2.6 投标设备为每天24小时连续工作制。

轧辊磨床数控技术应用

浅议轧辊磨床数控技术的应用【摘要】热轧2050轧辊磨床是用于轧辊表面精加工的设备,其主要功用是磨削热轧厂的工作辊和支承辊,其数控系统为ibso公司专为德国waldrich轧辊制造厂开发的第一代产品,型号为ilc-500。

随着用户对钢板表面质量要求的不断提高,轧辊磨床的磨削精度成为制约钢板质量和板形精度的瓶颈,同时磨辊间减少操作人员数量并提高劳动生产率的要求也越来越强烈,故决定对热轧2050轧辊磨床进行改造。

本章重点介绍具体改造方案。

【关键词】数控技术;轧辊磨床1.热轧轧辊磨床的结构和工作特点在钢铁企业中,轧辊主要用于热、冷轧钢板轧制,由于其在高温、高负载等恶劣条件下工作,故很快就发生磨损,当轧辊磨损到一定程度,为保证轧件表面质量和尺寸精度,需要及时换辊。

而更换下来的轧辊也需要迅速放到轧辊磨床上进行磨削,磨削到一定精度要求后再送回轧机使用。

1.1轧辊磨床的结构磨床主要有以下三部分独立的部件机械地组成:1.1.1后床身,包括:转动砂轮的砂轮主轴沿轧辊长度方向往复纵向运动的砂轮刀架砂轮趋近和退回磨床/轧辊中心横向运动的砂轮头1.1.2前床身,用来转动、支撑和调整轧辊的,包括:转动轧辊的床头箱主轴,床头箱装有固定从动轴心的一个顶尖,这个轴心通常用来与缓冲器一起协作工作,这个缓冲器用来防止从动轴心由于接触转动轧辊产生的磨损,这个缓冲器有两个主要部件构成,一个部件(安装在从动轴心上)是通过滚柱轴承连接到它的转动部件上,另一个部件与轧辊的终端连接。

1.1.3测量臂,用来测量轧辊几何尺寸的。

1.2现代轧辊磨床的特点现代轧辊磨床主要特点:cnc控制、高度自动化和集成化、磨削效率和精度高。

轧辊磨床的主要运动如砂轮、轧辊的旋转运动均采用了全数字化直流传动,控制精度高并可实现在一定范围内无级调速。

砂轮主轴采用了毛细管节流的静压支承,床身导轨采用了静压导轨,具有足够的刚度及耐磨性。

砂轮能完成微量进给,连续和端头自动进给和砂轮磨损补偿进给,能磨削出最大凸度或凹度为3毫米的任何形状的曲线。

磨床电气控制的研究与应用

浅谈磨床电气控制的研究与应用【摘要】首钢京唐热轧部在用磨床其中一种为汇峰mk84160-ⅲ60×6500型号全自动轧辊磨床,该磨床采用了专业化的siemens数字型数控系统,数控硬件全部由siemens提供。

本文从磨床概述着手,以公司使用的汇峰磨床为研究对象,详细介绍了电气控制功能及各元件,为更好的进行磨床电气控制的研究提供了保障。

【关键词】轧辊磨床电气控制一、引语轧辊磨床是工业生产中不可缺少的一种重要设备,它用于磨削各种具有中凸度或中凹度的轧辊。

近年来,由于冶金行业的迅速发展,对轧辊磨削的技术要求也日趋提高。

随着数控技术的普及和应用,为了适应轧辊磨削精密化、高效化和自动化的发展趋势,同时也为了适应用户需求和市场的变化,对轧辊磨床的电气控制进行研究很有必要。

二、轧辊磨床控制系统的发展趋势近年来,由于计算机软硬件技术、微电子技术以及伺服控制技术的迅速发展和以现代控制理论、智能控制技术为基础的高精度、高速响应交流伺服系统的出现,使控制系统性能日臻完善,各项性能指标大为提高,主要具有以下的发展趋势和发展特点:高速高精度化、数控系统智能化信息化、开放式数控系统、编程简化和能进行图形仿真、高可靠性、有完善的监控和诊断能力、通讯联网功能不断加强复合化、多种插补和补偿功能、良好的人机界面。

三、应用磨床概述mk84160-ⅲ60×6500磨床是高效率、高精度、使用安全可靠的全自动数控轧辊磨床,它大量采用当前先进的控制技术(840d)和机械传动技术(所有伺服轴采用滚珠丝杆传动,z轴采用自动消除间隙的双斜齿轮传动),机械传动及电气控制系统的性能达到世界先进水平。

先进数控技术和软件的全面采用使得磨床的机械结构相对简化,减少了机械传动环节,在可靠性和灵活性全面提高的同时维护量显著减少。

磨床采用当前世界最先进的siemens sinumerik840d分布式计算机数控系统,配备供方专业化的轧辊磨床自动化控制软件,世界领先和符合人性习惯的轧辊磨床图形化操作界面(中文),具有独创的轧辊磨床磨削及测量过程的动态仿真功能。

轧辊磨床年度工作总结

轧辊磨床年度工作总结篇一:轧辊磨床半年工作总结轧辊磨床工作总结光阴荏苒,岁月蹉跎,转眼间来共昌已经四年半了,回想曾经的艰苦付出终于换了今天的收获。

作为公司的一名技术员,我要求自己时时刻刻关注本行业的最新发展趋势。

为了不落后于别人就要提高自己,不管是业务技能方面还是个人的综合素质。

其实人与人之间的距离都是在八小时以外拉开的。

其实我们的生活就如磨轧辊一样,磨出的轧辊越漂亮,越符合客户的要求,就越能得到别人的认可,当然这也许就是你的风光之时;反之在遭受挫折和处于“静默期”时,你磨得轧辊会因为你的失误和疏漏而带有瑕疵。

所以要用追求高质量生活的态度来对待自己的本职工作,那样无论干什么都能干好。

近半年我们磨出的轧辊存在较多的一个问题就是轧辊外圆硬度高,有的外圆表面加工硬化现象严重。

何为加工硬化现象?所谓加工硬化就是金属材料在再结晶温度以下塑性变形时强度和硬度升高,而相应的塑性和韧性降低的现象,又称作冷作硬化。

其产生的原因是金属材料在塑性变形时晶粒发生滑移、错位,从而使晶粒长大、破碎及纤维化,进而使金属内部产生残余内应力。

对于轧辊材料而言,如纯铁辊就不易产生加工硬化现象,而加入合金元素如镁等久易于产生加工硬化现象。

而在磨削过程中,砂轮与轧辊外圆表面合金材料充分接触,摩擦,从而能使轧辊外圆表面合金材料达到去应力退火的目的,这样就可以减小或消除轧辊外圆表面的加工硬化现象。

而对于硬度高的轧辊而言,磨削是在磨床上用砂轮作为切削刀具对工件进行切削加工的方法。

该方法的特点是:由于砂轮磨粒本身具有很高的硬度和耐热性,因此磨削能加工硬度很高的材料,如淬硬的钢、硬质合金等;由于剧烈的磨擦,而使磨削区温度很高,这会造成工件产生应力和变形,甚至造成工件表面烧伤。

因此磨削时必须注入大量冷却液,以降低磨削温度。

冷却液还可起排屑和润滑作用。

砂轮的硬度是指砂轮表面的磨粒在外力作用下脱落的难易程度。

容易脱落称为软,反之称为硬。

提高磨削速度可减少裂纹的产生,这是因为高速磨削可缩短砂轮与工件表面的连续接触时间,减少工件被磨部位瞬时产生的磨削热,降低表面温升,这样轧辊外圆表面的硬度也会随之降低,才能满足客户需求的硬度值来。

万能轧辊磨床由意大利POMINI公司生产

万能轧辊磨床由意大利POMINI公司生产,型号为HD400/425,用于高精度轧辊的磨削,于2003年份投入使用,至今已连续运行八年,目前多项精度已经超差,亟需进行大修恢复精度。

本次大修主要内容及方案如下:一工程内容1、机械检修1.1 床头箱检修1.1.1 床头箱解体;拆卸头架拨盘和顶尖套筒,检查修复驱动拨盘拨爪;检查及修复顶尖伸缩套筒;1.1.2 检查所有皮带,对皮带传动进行整体调整;1.1.3 检查各级传动轴承、更换加注新的润滑油脂;对某级传动轴承有异常响声的进行轴承更换;对床头箱润滑系统彻底清理疏通,更换润滑油;1.1.4 解体检查和修复头架顶尖,更换润滑油脂;1.1.5 检查伸缩套筒传动丝杠及丝母,更换润滑油脂。

1.2 中心托架检修1.2.1 解体中心托架;检查行走齿轮齿条磨损情况;1.2.2 各垫片厚度进行检测;1.2.3 各工装水平及垂直位置进行检测并调整;1.2.4 尾架侧摩根油回油管进行改进;(乙方提出方案,制作备件)1.2.5 检查并修复中心架紧固件;1.2.6 中心架支撑箱体垫片测量,调整或者加工,保证轧辊吊装后对中精度。

1.3 X、Y轴检修1.3.1 更换X轴前、后风琴式防护罩(乙方提供备件);1.3.2 检修Y轴丝杠及轴承,并对其调整;1.3.3 X轴解体,清理及疏通静压管路,调整各点静压压力;1.3.4 拆解X轴丝杠组件,检查联轴器及轴承使用情况,如有磨损则更换;调整X轴丝杠间隙;1.3.5 处理X轴导轨锈蚀部位。

1.4 测量臂检修1.4.1 检查滚珠丝杆及轴承;对丝杆进行单向、双向定位精度校准;1.4.2 更换并调整十字弹簧,调整测头位置,如磨损严重则更换;1.4.3 检查测量臂摆动装置机构,并对90度定位进行调整;1.4.4 测量并调整测量机构床身导轨精度,保证测量臂床身和工件床身导轨在水平方向和垂直方向的平行度;1.4.5 校准测量臂基准块,校准光栅尺定位精度,标定E/Q基准值;1.4.6 检查测量机构床身导轨静压区域,如果有泄漏降压点,进行刮研处理;对各压力点压力进行调整,使静压浮起量达到出厂验收标准;1.4.7 更换测量臂风琴式防护罩(乙方提供备件,4种10件);1.4.8 检查并调整测量臂同步带和齿轮传动机构;1.4.9 探伤探头固定支架进行测绘,制作更新安装好;1.5.0 探伤探头及测量探头的压缩空气清理装置恢复。

轧辊磨床

轧辊磨床一、轧辊磨床概述:磨床是钢材板材轧制生产线的重要配套设备,其磨削精度和磨削效率直接影响钢板的轧制质量与生产效率。

轧辊在钢板轧制过程中因高温氧化和机械磨损等原因会导致辊面几何精度损坏,需要周期性的对辊面进行磨削修复。

而为了满足对板形控制的工艺要求,轧辊辊面母线需按照不同的工艺要求,加工成所需的各种特殊高次方曲线。

同时工作辊与支承辊的辊面母线相互还要按一定的要求实现耦合匹配,因此加工的难度较高。

产品为金属切削机床,由床身、头架、尾架、托架、纵横拖板、磨头、测量架及电气数控系统组成,分为承载系统、驱动系统、磨削系统、测量系统和控制系统五个子系统。

工件由头架、尾架和托架支撑,并由头架驱动旋转。

数控系统根据轧辊表面母线的数学模型,控制机床作多轴复合运动,在运动过程中实现砂轮对辊面金属的磨削。

在线测量系统实时地将测量数据反馈给磨床控制系统,并由控制系统对机床出闭环控制,从而完成对工件的精密加工。

二、轧辊磨床型号:国内轧辊磨床主要型号有:MK8440、MK8463、MK8480、MK84100、MK84125、MK84160、MK84200、MK84250、MK84300。

三、轧辊磨床生产企业:国内生产轧辊磨床的企业主要有:昆山华辰机器制造有限公司、贵州险峰机床厂、上海机床厂。

国外生产轧辊磨床的企业并在国内用应较多的主要有:德国赫格里斯、德国瓦德里希.济根(已被赫格里斯收购)、意大利波米尼。

四、轧辊磨床结构介绍床身床身采用砂轮床身与工件床身分离的结构。

床身调整垫铁间距短,刚性强,床身精度不易变化。

砂轮床身为1200mm导轨间距的宽体床身,配备的伸缩式不锈钢防护罩保证永不生锈,安装在砂轮床身内的精密滚珠丝杆,用于驱动大拖板(Z轴)。

头架采用三级三角皮带传动保证了传动的平稳和精度;使用交流主轴电机驱动能使头架实现正向和反向旋转;头架的位置控制功能,可实现拨盘角度自动定位,方便轧辊的吊装,减少辅助时间。

头架润滑系统选用了油脂泵,可实现自动定时给油。

宝钢热轧轧辊磨床数控系统改造方案

宝钢热轧轧辊磨床数控系统改造方案摘要:宝钢热轧 2050 轧辊磨床是用于轧辊表面精加工的设备,其主要功用是磨削热轧厂的工作辊和支承辊,其数控系统为 IBSO 公司专为德国 WALDRICH 轧辊制造厂开发的第一代产品,型号为 ILC-500。

随着用户对钢板表面质量要求的不断提高,轧辊磨床的磨削精度成为制约钢板质量和板形精度的瓶颈,同时磨辊间减少操作人员数量并提高劳动生产率的要求也越来越强烈,故决定对宝钢热轧 2050 轧辊磨床进行改造。

本文重点介绍具体改造方案。

关键字:宝钢、数控、改造1磨床数控系统改造的原因随着轧钢技术的不断改进和发展,对轧辊加工提出了一系列技术上的要求:①更加复杂的轧辊辊型(CVC、多元轧辊);②更小的轧辊辊型偏差和偏心度、圆度及锥度偏差;③更快的磨削速度和效率;④适应于更多的轧辊材质,应用范围更广;同时,磨辊间的发展对轧辊磨床也有新的要求:①提高劳动生产率,减少人员投入;②提高磨床的使用寿命;③更高的轧辊检测要求和足够大的检测数据的存储能力宝钢 2050 热轧轧辊磨床是 20 世纪 80 年代从德国进口的,其数控系统主要采用分立插件板计算机、PLC 采用西门子 S5-130,并且通过点对点连接的方式进行信号传送。

由于计算机硬件及软件的限制,使得该磨床自动化水平较差,并存在以下问题:(1)磨削后的轧辊辊型偏差大,严重制约了热轧板的板形质量和凸度指标的进一步提高。

轧辊辊型偏差指实际辊型与设定辊型的差值。

由于轧辊是轧钢过程中钢板主要的变形工具,随着用户对钢板尺寸精度要求越来越高,特别是对钢板平直度要求小于50µ,而目前轧辊磨床磨削辊型偏差大,基本在 100µ左右。

由于磨床磨削辊型偏差已大于钢板板形精度要求,故严重制约了热轧板的板形质量和凸度指标的进一步提高,更无法适应日后大量双高产品对轧辊精度的要求,使宝钢的国际竞争力处于落后地位。

(2)磨削效率低下由于磨床校准轧辊中心时间较长,程序中也无补偿功能,因此磨削时间长,效率低下。

砂轮自动平衡系统在轧辊磨床上的应用

25 2 0热轧 板厂

摘 要

戴华发

阐述 了 轧 辊 磨 床 在 磨 削 过 程 中 砂 轮 不 平 衡 的 主要 原 因 , 绍 了 涟 钢 2 5 介 2 0常 规 热 轧 Pmi o n i

磨床采用的动平衡的原理和特点对 提高轧辊 磨削 质量的作用 , 用 自动平衡 系统 提高轧 辊磨 采 削精度 、 辊形 、 同轴 度误 差等。

磨 削是 精 密 和超 精 密 加 工 的重要 手 段 ,

在磨削过程中 , 若砂轮不平衡 , 不仅引起磨床 的震 动和 噪音 , 会 影 响轧 辊 的磨 削 质 量 和 还

精 度 , 重 时还 会加速 砂 轮主轴 的磨 损 , 磨 严 使

总之 , 想要让 砂轮磨 削 出准确 的尺寸 和光 洁 的表面 , 防止磨 削过 程 中的振 动。但 引 必须

衡次数 的增 加 而下 降 , 液体 校 正质 量 控 制 对 难度增 加 , 为克服 液体平衡 头的缺 点 , 浙江 大

学贺世正等研究液体 的补偿 的液体 释放问 题, 提出了一种既能喷进液体又能释放液体

进行 动平衡 的新 颖 方 案 , 且 就 液体 的释 放 并 中的一 些 问题作 出 了理论 分 析 和讨 论 , 验 为

直角校正和旋轮线校正 3 种。Pmn磨床采 oi i 用的是液体补偿质量 , 其原理如图 l 。

注式平衡系统具有体积小、 平衡能力大、 制造

容易点 优点 。

喷注式平 衡头 只能在停 机后才 能释放 液 体, 受储液 室 的容 积限制 , 无法应用 在较长 时

间连续 运行 的机器 上 , 并且 平 衡 能 力随 着 平

平 衡精度高 、 操作 简单等特点 。 自动平衡 系统

基于840D的数控轧辊磨床数控系统应用软件开发

软件与 $%&’ 数控系统的通讯, 从而实现各种控制、 检 测和管理的目的。 用 ()* 指定的 +,-./0 1 2 2 完成 ()* 配置的 设 置 全 部 完 动态数据库的连接。 此时, 用户开发的 ()* 应用程序已经和 3,4546- $%&’ 成, 建立了通讯。 !" # 轧辊磨床数控系统应用软件与 $%&、 ’(% 的通 讯 上下位机之间的通讯驱动程序由 ()* 软件自带 动态连接库的通讯函数来实现。上位机应用程序运用 +789 & 进行开发用户界面, 动态库用 +,-./0 1 2 2 进 行开发。 它通过 :1’’) 服务器获取 :1; 中运动参 数, 一些信号可以通过 :1; 中的 < 参 数 交 换, 借助 *=> 和 =<(?>7@3 总 线 与 3,4546- $%&’ :1; 与 3>A *BC>1 3D 进行通讯及控制, 最终完成对轧辊的磨削控 制。具体通讯是由 ()* 中的 :1’’) E 3)<+)< 提供 的三类服务来完成如: (!) :1 , =G1 变量和驱动数据、 变量服务: 机床数 、 、 、 =G1 据 设定数据 编程数据 实际值 数据和文件。 HI5/,6 服务: (F) 由 **1 拷贝文件到 :1; 或反 JIKLM NOI5M 6J、 JIKL MPI M 6J; 之, (") => 服务: => 启动 :1 程序调用服务 =>M3CB<C、 M3C(=、 =>M<)3)C。 (%) 每一个 ’’) 源的应用程序都有唯一应用名 “ /KK0,J/P,I6 6/54 ” , CIK,J,定义了 ’’) 的会话主题。 Q(<’ 为 “ 39 HIJ” +7 程序, 如: 文件作为主题, 主题

轧辊加工机床控制系统及其故障处理实例

轧辊加工机床控制系统及其故障处理实例轧辊加工机床是用于对金属板材进行压延、轧制的机床设备,是金属加工行业中不可或缺的一部分。

为了确保轧辊加工机床的正常运行,控制系统的稳定性和可靠性至关重要。

本文将介绍轧辊加工机床控制系统的基本原理、结构及其常见故障处理实例。

一、轧辊加工机床控制系统轧辊加工机床控制系统通常由PLC控制器、数控系统、伺服系统、人机界面、传感器和执行机构等组成。

PLC控制器常用于控制整个轧辊加工机床的运行程序和逻辑控制,数控系统则主要负责对轧辊的位置、速度和力进行精确控制,伺服系统用于提供高精度的轧辊位置和力矩控制,人机界面则作为操作员与机床之间的交互界面,传感器用于实时监测各项参数,执行机构则是根据控制信号对轧辊进行相应的动作。

在轧辊加工机床控制系统中,各个部件之间相互配合,通过信号传递与数据交换完成对轧辊的精确控制,从而确保了金属板材的高质量加工。

1. 电气系统故障电气系统故障是轧辊加工机床控制系统中比较常见的一种故障。

当电气系统出现故障时,轧辊加工机床可能会出现无法启动、停止运行、轧辊无法精确控制等问题。

此时,首先需要检查PLC控制器、数控系统、伺服系统等各个部件的供电情况,确保其工作电压稳定。

随后,可以通过检查电气连接线路、插头插座、断路器、保险丝等进行排查,发现故障后及时修复或更换故障部件。

2. 传感器故障传感器故障是导致轧辊加工机床控制系统不能准确监测和控制参数的重要原因之一。

如果传感器损坏或感应信号异常,就会导致轧辊加工机床无法正确读取轧辊位置、速度、力矩等参数,从而影响轧辊的加工质量。

对于这种故障,需要检查并修复或更换受损的传感器,并重新校准其信号输出。

3. 机械部件故障在轧辊加工机床控制系统中,机械部件故障也是一个常见的问题。

例如轧辊的传动部件、润滑系统、轴承等,在长期工作之后可能会出现磨损、生锈、松动等现象,从而影响轧辊的运行稳定性和精度。

对于这种情况,需要定期对机械部件进行检查和保养,及时更换损坏的部件,确保轧辊加工机床的正常运行。

磨床电气控制系统设计

一、M7130平面磨床电气控制系统设计1.设备概况介绍M7130平面磨床的主要结构机械加工中,当对零件表面的光洁度要求较高时,就需要用磨床进行加工,磨床是用砂轮的周边或端面对工件的表面进行机械加工的一种精密机床。

本机床用于各种特殊要求型面的磨削加工,机床有三台电动机拖动,及磨头电动机拖动砂轮高速旋转,采用JW11—4(0.6kw),单向连续工作。

油泵电动机拖动油泵向液压系统供油,采用JO2—14—4(0.8kw) 单向连续工作。

加工时,工件置于电磁吸盘(36V/1.2A)上,加工完毕退磁取下工件。

M7130型平面磨床主要由床身、工作台、电磁吸盘、砂轮架、滑座、立柱等部分组成。

在床身上装有液压传动装置,以便工作台在床身导轨上通过压力油推动活塞作往复直线运动,实现水平方向进给运动。

工作台面上有T形槽,用以安装电磁吸盘或直接安装大型工件。

床身上固定有立柱,滑座安装在立柱的垂直导轨上,实现垂直方向进给。

在滑座的水平导轨上安装砂轮架,砂轮架由装入式电动机直接拖动,通过滑座内部的液压传动机构实现横向进给。

平面磨床砂轮的旋转运动为主运动,工作台完成一次往复运动时,砂轮架作一次间断性的横向进给,直至完成整个平面的磨削,然后砂轮架连同滑座沿垂直导轨作间断性的垂直进给,直至达到工件加工尺寸。

平面磨床的辅助运动,如砂轮架在滑座的水平导轨上作快速横向移动,滑座在立柱的垂直导轨上作快速垂直移动,以及工作台往复运动速度的调整等。

2.控制系统设计要求1)平面磨床是一种精密加工机床,为了保证其加工精度要求,机床运行时要求平稳。

工作台往复运动在换向时要求惯性要小,无冲击力,因此,工作台的往复运动采用液压传动。

由电动机拖动液压泵,供应压力油,通过液压传动装置实现工作台的纵向进给运动,并通过工作台上的撞块操纵床身上的液压换向阀(开关),改变压力油的流向,实现工作台的换向和自动往复运动。

2)为了简化磨床的机械传动机构,采用多电动机单独拖动。