基于PLC组态王的电镀生产线控制系统设计

基于组态王的PLC电镀生产线仿真实训系统设计

基于组态王的PLC电镀生产线仿真实训系统设计余剑;王刚;牛绿原;袁飞【摘要】Because the eleetroplating process is complex,and with lots scattered control points,it's very difficult to control the process,a PLC simulation training system based on Kingview configuration software is designed and realized to strengthen students'perceptual knowledge of PLC and improve the teaching quality of PLC practice course.Control method of the simulation system uses Kingview monitor software and combines with Siemens 200PLC control scheme.Each control function is realized through PLC,and dynamic real-time monitoring of the whole working process is realized by software Kingview.This paper gives the hardware design and software design of the simulation system in detail.%为增强学生对PLC技术在自控领域应用的感性认识,提高PLC实践课程教学质量.针对电镀工艺复杂,控制点多、分散,控制难度较大,为优化电镀生产线控制方案,降低其设计难度.提出基于组态软件Kingview的PLC仿真实训系统设计并予以实现.仿真系统采用组态王监控软件与西门子200PLC控制相结合的控制方案,由PIC实现各控制功能,组态王软件对整个工作过程动态实时监控,提升了实践教学质量.【期刊名称】《实验室研究与探索》【年(卷),期】2017(036)004【总页数】5页(P103-106,118)【关键词】组态王;可编程控制器;电镀生产线;实训;仿真【作者】余剑;王刚;牛绿原;袁飞【作者单位】南京理工大学泰州科技学院智能制造学院,江苏泰州225300;南京理工大学泰州科技学院智能制造学院,江苏泰州225300;南京理工大学泰州科技学院智能制造学院,江苏泰州225300;南京理工大学泰州科技学院智能制造学院,江苏泰州225300【正文语种】中文【中图分类】TM571.2PLC具有编程简单、抗干扰性强、稳定性好的特点,并被广泛应用于工业自动化控制领域,故PLC技术及应用课程一直是高等院校自动化、电气、机械电子等专业的核心课程。

基于PLC组态王的电镀生产线控制系统设计ppt课件

电气自动化 试用版

文章探讨了如何利用德国西门子PLC S7-200进行 自动化电镀生产线控制,在本次设计中 ,重点分

析了系统软硬件设计部分,并给出了系统硬件接 线图、PLC控制I/O端口分配表以及整体程序流程 图等,实现了电镀生产自动化,提高了生产效率, 降低了劳动强度。在此工业控制系统中,我们还 采用了基于组态王软件的系统作为上位机,配合 下位机PLC完成了该系统的实时监控系统功能,更 好的使该自动生产系统融入到现代工业控制领域 中

在面板上,还有只能仪表、只能模块、板 卡和变频器,至于它们怎样用,我想在以 后的工作中会用到的,在此不再详述。

为外部设备取一个名称,输入PLC,单击 “下一步”,弹出“设备配置向导”

为设备选择连接串口,假设为COM1,单击 “下一步”,弹出“设备配置向导”,

设置通信故障恢复参数(一般情况下使用系 统默认设置即可),单击“下一步”,弹出 “设备配置向导”。

软硬件调试实现

我们在设计的最后阶段把软件和硬件结合 起来,成功实现了电镀生产线系统的监控 功能。我们编辑好画面图,根据各个部件 之间的相互联系和控制关系,按照上一章 所述的操作步骤进行设备连接,最后终于 在运行环境里实现了系统在监控状态下的 自动运行。

按动“连续运行”按钮,再按“启动按 钮”,系统向上运行:

目录

1.工作过程 2.硬软件介绍 3.关键词 4.工作流程 5. I/O分配表及其端子接线图 6.主电路的设计 7.电镀生产线的工作流程图 8.梯形图设计 9.组态软件介绍及设计 10.调试与运行 11.总结

工作过程

我们设计的工作过程是这样的:在电镀生 产线左侧,工人将零件装入行车的吊篮并 发出自动启动信号,行车提升吊篮并自动 前进。按工艺要求在需要停留的槽位停止, 并自动下降。在停留一段时间后自动上升, 如此完成工艺规定的每一道工序直至生产 线末端,行车便自动返回原始位置,并由 工人装卸零件。

基于PLC的电镀生产线监控系统设计

基于PLC的电镀生产线监控系统设计引言电镀生产线是一种重要的工业生产方式,用于给金属制品表面涂上一层金属薄膜以提高其耐腐蚀性和美观度。

然而,传统的电镀生产线存在许多问题,如生产效率低下、品质控制困难等。

为了解决这些问题,本文提出了一种基于PLC的电镀生产线监控系统设计,旨在提高生产线的效率和品质,减少生产中的故障和损失。

设计原理电镀生产线监控系统的设计基于PLC(可编程逻辑控制器)技术。

PLC是一种用于控制工业过程的计算机控制系统,具有高可靠性、可编程性和灵活性等优点。

该系统主要由PLC控制器、传感器、执行器和人机界面组成。

PLC控制器是系统的核心,通过接收传感器采集的数据以及用户的指令来控制整个生产过程。

在该设计中,PLC控制器主要负责监控生产线的温度、电流和液位等参数,并根据预设的工艺要求进行调节和控制。

传感器负责采集这些参数的实时数据,并将其传输给PLC控制器。

执行器则根据PLC控制器的指令来控制阀门、泵等设备,以实现对生产过程的调节。

人机界面是用户与系统的交互界面,用于显示生产过程的实时状态、报警信息和历史数据等。

用户通过人机界面可以监控整个生产线的运行情况,并进行远程控制和调整。

人机界面通常采用触摸屏或电脑等设备,方便用户进行操作和管理。

系统功能基于PLC的电镀生产线监控系统具有以下功能:实时监测系统可以实时监测电镀生产线各个环节的温度、电流和液位等参数。

传感器将采集到的数据传输给PLC控制器,经过处理后显示在人机界面上。

用户可以随时了解生产线的运行状态,及时发现异常情况。

工艺控制系统根据预设的工艺要求,通过PLC控制器对电镀生产线进行自动调节和控制。

例如,当温度超过设定值时,PLC控制器会自动调整加热设备的功率,以保持温度在合适的范围内。

这样可以提高生产线的稳定性和品质。

报警提示系统可以根据设定的报警条件,对生产线的异常情况进行实时监测和报警。

当发生温度过高、电流异常或液位过低等情况时,系统会发出声音和闪烁提示,提醒用户及时采取措施,防止事故和损失的发生。

PLC电镀生产线控制系统设计

评分:唐山工业职业技术学院毕业设计说明书设计题目:基plc的电镀生产线控制系统设计专业:机电一体化技术班级: 07机电51姓名:李雅娴学号:37****:***、完成日期:前言毕业设计是大学阶段最后一次综合性设计,是大学里所学知识的综合体现,是应用所学基础理论.专业知识与技能分析和解决生产实际问题的综合性训练。

毕业设计是学生毕业前进行的全面综合训练,是培养学生综合运用所学知识与技能解决实际问题的教学环节,是学生在校获得的最后训练机会,也是对学生在校期间所获得知识检验。

希望通过最终的毕业设计,能更加巩固、扩大和强化自己所学到的理论知识和技能,提高自己毕业设计制图、编写技术说明书的能力,学会正确使用技术资料,标准手册和工具书。

并在设计中进一步提高自己理论联系实际、严肃、认真的工作作风,为即将走向工作岗位所从事的技术工作打下一个良好的基础。

这次设计的题目是:PLC在电镀生产线上的应用设计。

并绘制出电镀工艺流程图、自动工作状态流程图、电镀生产线PLC控制梯形图。

在这次设计中,我明确设计目的并决定好好把握和利用好这次机会,通过自己的努力终于完成了这次设计任务,但又由于水平和时间有限,设计中错误难免,希望老师们批评指正,从而能得到不断的进步。

在本次设计过程中,得到了孙来为老师的精心讲解和耐心帮助,对此,特表示衷心的感谢,感谢孙来为老师抽出宝贵时间为我讲解一些设计中出现的疑问。

目录1绪论1.1课题概述本课题要求设计一种基于plc的全自动电镀生产线,利用实验室plc 实训装置模拟全自动电镀生产线的运行,并利用计算机进行组态监控。

1.2电镀概述就是利用电解原理在某些金属表面上镀上一层薄层其他金属或合金的过程。

电镀时,镀层金属做阳极,别氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面别还原成镀层。

为排除其他阳离子的干扰,切实镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

基于PLC的电镀生产线控制系统设计毕业设计(论文)

毕业设计论文基于PLC的电镀生产线控制系统设计摘要本文讨论了如何利用德国西门子PLC S7-200进行自动化电镀生产线控制,在本次设计中,我们从自动控制技术器件在国内的应用前景及电镀生产线生产现场的环境来考虑,以使该生产线真正具备自动生产运行为目的,从而采用在当前及以后都应用广泛且能适应多种环境的可编程控制器来控制整个工作流程的方案。

重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC控制I/O端口分配表以及整体程序流程图等,实现了电镀生产自动化,提高了生产效率,降低了劳动强度,大大提高了工作人员的工作环境质量。

为适应现代传统的工业控制系统,还采用了基于组态王软件的系统作为上位机,配合下位机PLC完成了该系统的实时监控系统功能,更好的使该自动生产系统融入到现代工业控制领域中。

关键词:PLC,电镀,组态王Design of Galvanization Production Line ControlSystem Based on PLCABSTRACTThis article discussed how carried on the automated galvanization production line control using German Siemens PLC S7-200. In this design, we take consider of the automatic control technology component in the domestic application prospect and the environment of the galvanization production line, and this makes this production line truly to have the automatic production movement as the goal. We formulate a plan that uses a programmable controller which can adapt many kinds of environment in current and later to control the entire work. We analyzed the system software and hardware design with emphasis, and provide the system hardware wiring diagram, PLC I/O port distribution list and the overall program flow diagram and so on. This design realized the galvanization production automation, enhanced the product efficiency, and reduced the labor intensity. In order to adapt the modern tradition industry control system, we also used the King View software system which had taken on as the position machine. And coordinate PLC as lower position machine. All this has made this system had the function of current time monitoring. That caused this automatic production system integrate to the modern industry control system better.KEY WORDS: PLC, Galvanization, King View目录前言 (1)第1章绪论 (2)1.1 控制系统概述与选题背景意义 (2)1.1.1 控制系统的概述 (2)1.1.2 课题的选题背景及意义 (2)1.2 控制对象的设计要求 (3)1.3PLC系统组成 (4)1.3.1 CPU (4)1.3.2 存储器 (4)1.3.3 输入/输出接口电路 (4)1.4PLC的基本工作原理 (5)1.5 小结 (5)第2章系统的硬件设计 (6)2.1 主电路设计 (6)2.2 PLC机型选择 (7)2.3 I/O分配表及其端子接线图 (7)2.3.1 I/O地址分配 (7)2.3.2 PLC外部接线图 (8)2.4 小结 (9)第3章系统的软件设计 (10)3.1 软件的组成及作用 (10)3.1.1 PLC内部资源 (10)3.1.2 PLC编程语言 (11)3.2 程序流程图设计 (12)3.3 程序梯形图设计 (13)3.4 指令表 (15)3.5 小结 (18)第4章系统组态画面设计 (19)4.1 组态软件介绍 (19)4.2 监控画面设计 (20)4.2.1 建立新工程 (20)4.2.2 创建组态画面 (22)4.2.3 定义I/O设备 (24)4.2.4 构造数据库 (27)4.2.5 动画连接 (29)4.2.6 编写语言命令 (30)4.3 小结 (31)第5章系统软硬件调试 (32)结论 (37)谢辞 (38)参考文献 (39)外文资料翻译 (40)前言本设计的工作过程是这样的,在电镀生产线左侧,工人将零件装入行车的吊篮并发出自动启动信号,行车提升吊篮并自动前进。

基于PLC的电镀生产线控制系统设计

研 究 与探 索

20蒲10 I ●福FU ̄连 AN 农NON机GJI

计 性记录 。 (9)更 改密 码 :对 进 入 电镀速 度 表 的密码 进 行 整

定和 修改 。 1.2 下位 机主菜 单界 面功 能

下位机 由 S7—313C一2DP及扩 展 DI、D0、AI和 通讯 等模 块组成 ,负 责采集 钝化 、逆 电、超声 波及 4个 电镀 槽 的温 度 、水 位 、4个 电镀 整 流 器 的 电压 电流值 、方 向指 令 ,并监 控 生产过 程 ,在 加工 过程 中 ,还 要 求通过 三色 灯显示 每个槽 的工作状 态 ,为操作 人 员 的 操作提 供 比较直观 的判 断依据 ,槽 工作状 态分 为准 备 完 毕 、参 数加 载完毕 、加 工 中、加工完 毕及 出错 等 五种 状 态 。 1.3 整 个控制 系统 的结构 框 图如 图

(1)系 统状态 :显 示生产 线状 态 ,输 入上 挂 的工艺 代码 ,规 划 系统 工 艺库 及 生产 系 统 的初 始 化 ,如镀 槽 数 量 因维修 而产 生的变 更 、槽 体位 置 的变动 、打磨 机 、 喷砂机 工艺 参数 的变更 。

(2)零件 工艺表 :编 辑 、储 存和 调 出零件工 艺 (如 : 工 件 号 的材质 、环 径 、电流 密度 、镀 层 厚度 、各工 步 处 理 时 间),具备 查找和 打 印功能 。

2010 I ~NO

研究与探索

基 于 PLC 的 电镀 生产 线 控 制 系统 设 计

林 建烽 (福 建 农 林 大 学机 电工 程 学 院 ,福 建 福 州 350002)

摘 要 :利用 西 门子 57—300系列 P LC设 计 一套 汽 车活塞 环 电镀 生产 线 控 制 系统 ,该 系统 通过 上位 机 显 示生产 状况 ,下发 加 工参 数 ,记 录 生产档 案 。P kC保证 生产 中水 位 、温度 要求 ,控 制生产 流 程 ,实现对 整个 生产 的 自动监 控 ,自动记 录。该 系统 经实 际 生产检验 ,具有 可靠 性高 ,控制严 密 ,灵活性 好等 优 点。

电镀自动生产线PLC控制程序设计毕业论文设计doc

目录1 概述 (2)电镀工艺 (2)电镀生产线 (2)PLC和电镀生产 (3)2 电镀生产线程序设计 (3)输入设备 (3)输出设备 (3)I/O地址分配 (4)PLC系统I/O口接线图 (5)状态转移图 (11)PLC控制梯形图设计 (14)PLC梯形图指令表 (17)3操作面板设计图 (25)主控板安装接线图 (25)控制板安装接线图 (26)安装调试 (27)设计小结 (27)参考目录 (28)电镀自动生产线PLC控制程序设计1、概述1.1 电镀工艺一件电镀产品的质量除了要有好的成熟的电镀工艺和品质好的镀液添加剂外。

如何保证电镀产品严格按照电镀工艺流程运行和保证产品的电镀时间如此是决定电镀产品的质量和品质的重要因素。

在电镀生产线上采用自动化控制不但可以使电镀产品的质量和品质得到保证。

有效的减少废品率。

而且还可以提高生产效率和减轻工人的劳动强度。

有这非常好的社会和经济效益。

本文主要针对自动控制这一点进展设计。

在该生产线的控制中,采用了高可靠性,高稳定性,编程简单,易于操作。

而且广泛应用于现代工业生产线过程控制中的控制器 PLC。

设计中实现了电镀生产线的监控系统的单周期运行,连续运行,和步进运行三种工作方式,在工业生产中有很重要的应用。

它可以给操作工人更多的选择。

同时有利于处理故障,有很强的实用性。

最后用MCGS软件对设计思路进展了组态仿真,根本实现了电镀监控的全部功能。

电镀生产作为一种传统产业自开始以来,几十年间有了极大的开展。

从早期的手工作坊式生产开展到今天的半自动化和全自动化,电镀工业的进步是长足的巨大的,电镀产品的种类和电镀工艺的复杂程度也发生了巨大的变化,大到汽车,飞机小到生活用品金银首饰,各式各样的工业产品是离不开电镀技术,电镀技术已开展成为一个重要的工程领域。

随着工业现代化的开展,电镀产业生产控制技术的开展也是突飞猛进的,几十年前,电镀一个工件只需要一个渡槽,用两支电极通上电就完事,渐渐地人们意识到这样的镀法不能适应复杂镀层的要求,于是就开始生产线,引入一两台行车挂上工件,用继电器控制技术控制行车运动,进而实现不同镀覆过程的有序进展。

基于PLC的电镀生产线控制系统设计

基于PLC的电镀生产线控制系统设计毕业设计(论文)开题报告基于PLC的电镀生产线控制系统设计姓名:学号:学院:电气及其自动化工程学院专业工业自动化指导教师:1.本课题的目的及研究意义在目前,我国的电镀生产线自动化的程度还处在发展阶段。

随着社会的发展,工业电镀生产线逐渐增多,生产变得复杂,同时在电镀中,其氧化、酸洗、碱洗、电镀等许多工艺具有严重的化学污染和腐蚀,对人的身心健康十分不利,而且人工操作随机性大,影响产品质量。

传统的方法是使用顺序控制器,由于其电路复杂,接口众多,受外界干扰大,工作可靠性较差,维护也困难。

如果在电镀生产线实现自动化,工人可以通过在控制室监控,尽可能不去或少去车间,减少身体危害,减轻工人劳动强度,保障工人生命安全。

本课题从以PLC为基础实现电镀生产线自动化的角度进行讨论,在我国电镀生产线自动化还不普及以及社会飞速发展的情况下,对电镀生产线自动化的研究具有及其重要的意义,符合社会发展的潮流。

随着社会经济的发展,电镀生产线自动化是大势所趋。

更高效安全的电镀生产线,必将对我国社会经济的发展产生极大的影响。

2.本课题的国内外的研究现状在国外,电镀生产线自动化的研究已经取得不少成果,在少数几个先进国家已经采取全自动化的电镀生产线,其中有些电镀车间可以实现车间无尘,全部由电脑实现监控,达到了无人操作的程度。

如日本大贩友电舍株式会社的电镀车间,各种镀液中的主要成分都是由电脑自动检测和自动控制及补充,操作的各种参数如温度、PH、电流等都由电脑自动测定和自动调节,行车的运行完全无人操作。

在国内,电镀生产设备与国外先进国家相比,还有比较大的差距。

相对而言,手工操作还比较多,有些工厂的机械设备还比较陈旧,自动化程度不高。

近些年来,随着我国经济发展的需要,电镀生产线的自动化逐渐在电镀车间应用起来,自动化程度逐渐提高,电镀生产线的自动化得到了发展,逐渐在追赶发达国家。

例如常州营达环保科技有限公司的电镀生产线就比较先进,自动化程度较高,废弃废液处理得也较好。

基于PLC控制电镀生产线课程设计三菱

基于PLC控制电镀生产线课程设计三菱介绍本文档是基于PLC控制电镀生产线的课程设计报告,采用三菱PLC作为控制器。

本课程设计的目的是实现对电镀生产线的自动化控制,提高生产效率和质量。

本文档将介绍设计的整体思路、硬件配置以及控制算法。

最后,我们将通过具体实例展示课程设计的效果。

设计思路本课程设计的目标是实现对电镀生产线的自动化控制,其中包括对电镀槽温度、液位和电流进行监测和控制。

为了实现这一目标,我们选择采用三菱PLC作为控制器,通过PLC的输入输出模块与传感器和执行机构进行连接。

设计思路如下:1.采集传感器数据:使用温度传感器、液位传感器和电流传感器等对电镀槽温度、液位和电流进行实时监测。

2.PLC控制算法设计:根据监测到的传感器数据,设计控制算法,实现对电镀槽温度、液位和电流的实时控制。

3.控制信号输出:通过PLC的输出模块,将控制信号输出给执行机构,如加热装置、液位控制阀和电流调节装置,实现对电镀槽温度、液位和电流的控制。

4.人机界面设计:通过PLC的触摸屏或上位机软件,设计人机界面,实现对电镀生产线的监视、控制和调整参数等功能。

硬件配置本课程设计采用以下硬件配置:•PLC控制器:三菱FX系列PLC,例如FX3U。

•输入模块:包括温度传感器模块、液位传感器模块和电流传感器模块。

•输出模块:包括加热装置控制模块、液位控制阀控制模块和电流调节装置控制模块。

•执行机构:包括加热装置、液位控制阀和电流调节装置。

•人机界面设备:可选用PLC触摸屏或上位机软件,实现人机交互。

控制算法设计本课程设计的核心是设计控制算法,实现对电镀槽温度、液位和电流的实时控制。

算法设计包括以下几个步骤:1.数据采集:通过PLC的输入模块采集温度传感器、液位传感器和电流传感器等的数据。

2.控制参数设定:根据设定的工艺要求和产品规格,设定控制参数,如温度上下限、液位高低限和电流设定值。

3.控制策略选择:根据实际情况选择合适的控制策略,如PID控制、模糊控制或神经网络控制等。

LC组态王的电镀生产线控制系统设计大学课件在线文档投稿赚钱网

_______

■ 为外部设备取一个名称 ,输入PLC ,单击 “下一步 ”,弹出“设备配置向导 ”

Nopicture

■ 为设备选择连接串口,假设为COM1,单击 “下一步 ”,弹出“设备配置向导 ”,

创建组态画面

■ 进入新建的组态王工程 ,选中工程浏览器 左侧的画面 ,在右侧双击新建按钮 ,则弹 出如图所示对话框

■ 在“ 画面名称 ”处输入新的画面名称 , 点 击“确定 ”按钮进入内嵌的组态王画面开

发系统。

Nopicture

定义IO设备

■ 由于该设计是在实验室中完成的 ,用的是 简单的PLC与组态软件 ,而与设备要链接的 是PLC上的COM1口,通讯协议是PPI协议。

■ 设置通信故障恢复参数(一般情况下使用系 统默认设置即可) ,单击“下一步 ”,弹出 “设备配置向导 ”。

软硬件调试实现

■ 我们在设计的最后阶段把软件和硬件结合 起来 ,成功实现了电镀生产线系统 的监控 功能 。我们编辑好画面 图 ,根据各个部件 之间的相互联系和控制关系 ,按照上一章 所述的操作步骤进行设备连接 ,最后终于 在运行环境里实现了系统在监控状态下的 自动运行

制领域中

目录

■ 1.工作过程 ■ 2.硬软件介绍 ■ 3.关键词 ■ 4.工作流程 ■ 5. I/O分配表及其端子接线图 ■ 6 .主电路的设计 ■ 7. 电镀生产线的工作流程图 ■ 8.梯形图设计 ■ 9.组态软件介绍及设计 ■ 10.调试与运行 ■ 11. 总结

工作过程

■,工人将零件装入行车的 吊篮并 发出自动启动信号 , 行车提升吊篮并自动 前进 。按工艺要求在需要停留的槽位停 止 , 并自动下降 。在停留一段时间后自动 上升 , 如此完成工艺规定的每一道工序直 至生产线末端 , 行车便自动返回原始位 置 , 并由工人装卸零件。

基于PLC的电镀生产线控制系统设计(1)

[1] 崔坚.西门子 S7- 可编程序控制器 -STEP7 编程 指南[M].北京:机械工业出版社,2007.

[2] 廖常初.S7-300/400PLC 应用技术[M].北京:机 械工业出版社,2008.

[3] 廖常初.大中型 PLC 应用教程[M].北京:机械工 业出版社,2005.

[4] 西门子(中国)有限公司自动化与驱动集团.深 入浅出西门子 WinCCV6,第 2 版.北京:北京航天 航空大学出版社,2004.

污染与清洗[J].水处理技术,1997(4):3~9. [3] 李文炳译.不产生沉淀的猕猴桃浓缩汁的生发酵工业,1989(2):78~81. [4] 方开泰.均匀设计与均匀设计表[M].北京:科学

出版社,1996. [5] 梁灵,王鸿飞,师俊玲,易建华.果胶酶和壳聚糖

2-2010-8 ---4-

点 DO 模块 SM322 三 个 ,8 路 AI 模 块 SM331RTD 一 个,用于连接检测各槽温度的 PT100。电镀整流器通 过 PROFIBUS-DP 与 CPU 通讯,用于 CPU 获得整流器的 电压电流值,CPU 也通过 PROFIBUS-DP 网络向整流器 发出启停指令及控制整流器电流换向,PROFIBUS-DP 网络最大的优点就是使用简单方便,只需要对网络通 讯作简单的组态,不用编写任何通讯程序,就可以象 访问中央机架的 I/O 一样,对整流器的远程 I/O 实现读写。下面是 PLC 硬件组态图:

S7-313C-2DP PROFIBUS

AI

DI

DO

图 1 控制系统结构框图

2 系统下位机及硬件的设计

本系统考虑到今后的系统扩充,所以选用西门子 S7-313C-2DP 型 CPU。由于系统中涉及的 DI、DO、AI 较 多,共计 DI 有 89 点,DO 有 77 点,AI 有 5 点,所以增 加了 32 点 DI 模块 SM321 两个,16 点 SM321 一个,32

基于PLC的电镀生产线控制系统设计

毕业项目诚信声明本人郑重声明:所呈交的毕业项目报告/论文《基于PLC的电镀生产线控制系统设计》是本人在指导老师的指导下,独立研究、写作的成果。

论文中所引用是他人的无论以何种方式发布的文字、研究成果,均在论文中以明确方式标明。

本声明的法律结果由本人独自承担。

作者签名:年月日摘要:随着我国国民经济的迅速发展,电镀与精饰的新技术,新工艺不断涌现。

电镀生产线实现的是一个复杂的工艺生产过程,需要控制电镀时间,电镀电流,电压,溶液浓度,温度,相关的周边设备控制及生产过程自动化。

电动行车是现代化工厂中用于物料输送的重要设备,传统的控制方式下,大都采用人工操纵的半自动控制方式。

在许多场合,为了提高工作效率、促进生产自动化和减轻劳动效率,往往需要实现电动行车的自动化控制。

实现自动化控制,可以使行车能够按照预定顺序和控制要求,自动完成一系列的工作[1]。

关键词:PLC可编程控制器;电镀生产线;梯形图目录1 绪论 (1)1.1电镀生产线现状介绍 (1)1.1.1电镀生产线存在的问题 (1)1.1.2电镀行业的规模 (1)1.1.3电镀生产产生的污染物 (2)1.2 PLC的介绍 (2)1.2.1 PLC产生和定义 (2)1.2.2 PLC的基本组成 (3)1.2.3 PLC的基本工作原理 (3)2电镀车间行车概述 (4)2.1电镀行车的基本组成结构 (4)2.2电镀行车的加工工艺要求 (4)2.3电镀行车的工作过程 (4)2.4电镀行车的运行流程框图 (5)3电镀行车控制系统的设计 (5)3.1系统保护的设计 (5)3.2工作方式的设计 (6)3.3信号显示及报警的设计 (6)3.4行车准确定位的设计 (6)3.5行车控制流程的设计 (7)3.5.1行车自动控制 (7)3.5.2行车手动控制 (9)3.6电镀行车控制系统主电路设计 (10)4控制系统软件设计 (12)4.1PLC选型 (12)4.2I/O地址对照表 (12)4.3PLC外部接线图 (13)4.4PLC梯形图 (14)4.5软件仿真 (15)结论 (20)参考文献 (21)致谢 (22)附录A 自动程序的梯形图 (23)基于PLC的电镀生产线控制系统设计1 绪论1.1电镀生产线现状介绍1.1.1电镀生产线存在的问题电镀自动线是大规模生产和增加品种的必然产物,它对改进我国电镀工业的落后的面貌起着举足轻重的作用。

(完整版)PLC的电镀生产线控制系统设计

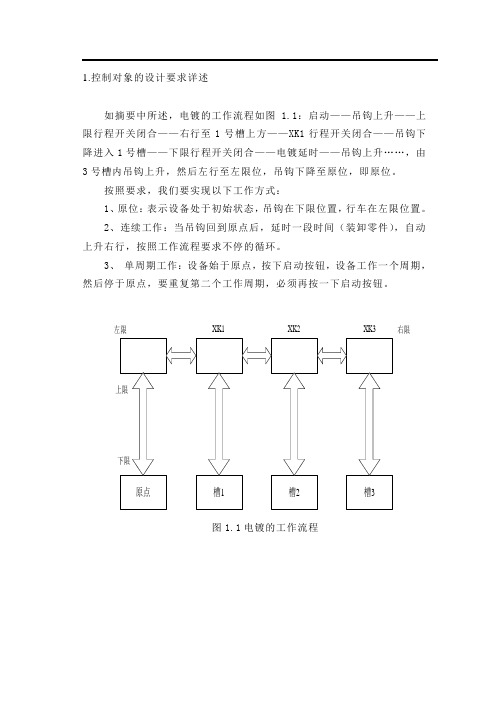

1.控制对象的设计要求详述如摘要中所述,电镀的工作流程如图 1.1:启动——吊钩上升——上限行程开关闭合——右行至1号槽上方——XK1行程开关闭合——吊钩下降进入1号槽——下限行程开关闭合——电镀延时——吊钩上升……,由3号槽内吊钩上升,然后左行至左限位,吊钩下降至原位,即原位。

按照要求,我们要实现以下工作方式:1、原位:表示设备处于初始状态,吊钩在下限位置,行车在左限位置。

2、连续工作:当吊钩回到原点后,延时一段时间(装卸零件),自动上升右行,按照工作流程要求不停的循环。

3、单周期工作:设备始于原点,按下启动按钮,设备工作一个周期,然后停于原点,要重复第二个工作周期,必须再按一下启动按钮。

左限XK1XK2XK3右限图1.1电镀的工作流程2.1PLC机型选择根据自动化电镀生产线的控制要求,我们采用了德国西门子PLC S7-200 CPU226型号,此类型PLC无论独立运行,还是联接网络都能完成各种控制任务。

它的使用范围可以覆盖从替代继电器的简单控制到复杂的自动控制。

其应用领域包括各种机床、纺织机械、塑料机械、电梯等行业。

S7-200 CPU226通讯功能完善,具有极高的性能价格比是很突出的特点,也是我们采用它的主要原因。

PLC为此系统的控制核心,此系统的输入信号有两部分,一部分是原点、单周期、连续等面板控制按钮,另一部分是多种行程开关,这些面板按钮信号和传感器信号作为PLC的输入变量,经过PLC的输入接口输入到内部数据寄存器,然后在PLC内部进行逻辑运算或数据处理后,以输出变量的形式送到输出接口,从而驱动电机来控制行车的运行和吊钩的升降2.2 I/O分配表及其端子接线图在本次系统设计中,我们定义的I/O分配表如表2-1所示。

将13个输入信号和5个输入信号按各自的功能类型分好,并与PLC的I/O点一一对应,编排地址如下表。

数字量扩展模块的地址分配是从最靠近CPU模块的数字量模块开始,在本机数字量地址的基础上从左到右按字节连续递增,本模块高位实际位数未满8位的,未用位不能分配给I/O链的后续模块,模拟量扩展模块的地址是从最靠近CPU模块的模拟量模块开始,在本机模拟量地址的基础上从左到右按字递增。

基于PLC的电镀生产线控制系统设计论文

基于PLC 的电镀自动控制系统的设计学生姓名 邢线菊学 号 8052213037所属学院 机械电气化工程学院专 业 机电一体化班 级 专 16指导老师 刘媛杰日 期 2016 .5塔里木大学机械电气化工程学院制16 届毕业设计前言本设计探讨了如何利用德国西门子S7-200系列PLC进行自动化电镀生产线的控制,在本次设计中,我从自动控制技术器件在国内的应用前景及电镀生产现场的环境来考虑,以使该生产线真正具备自动生产运行为目的,制定了在当前及以后都应用广泛且能适应多种环境的可编程控制器来控制整个工作流程的方案。

重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC控制I/O端口分配表以及整体程序流程图等,实现了电镀生产自动化,提高了生产效率,降低了劳动强度。

为适应现代传统的工业控制系统,我还采用了基于组态软件的系统作为监控系统,与PLC配合完成了该系统的实时监控系统功能,从画面上达到了该系统的监控目的,更好的使该自动生产系统融入到现代工业控制领域中。

关键词:PLC,电镀,组态软件目录第1章绪论 (1)1.1 PLC的发展和历史趋势 (1)1.2 PLC的分类 (6)1.2.1 按I/O点数分类 (6)1.2.2 按功能分类 (6)1.3 PLC系统组成及各部分的功能 (7)1.4 PLC的基本工作原理 (8)1.5电镀生产线的控制系统概述与选题背景意义 (8)1.5.1 生产线的控制系统的概述 (8)1.5.2 课题的选题背景及意义 (9)1.6 控制对象的设计要求详述 (10)第2章系统的硬件设计 (11)2.1 PLC机型选择 (11)2.2 I/O分配表及其端子接线图 (11)2.3主电路的设计 (14)2.4电镀生产线的工作流程图 (15)第3章系统的软件设计 (16)3.1 软件的组成及作用 (16)3.1.1 PLC内部资源 (16)3.1.2 PLC编程语言 (17)3.1.3 组态软件 (18)3.2 PLC梯形图设计 (20)3.3 组态王软件设计 (22)第4章软硬件调试实现 (31)结论 (34)谢辞 (35)参考文献 (36)附录 (37)外文资料翻译 (41)第1章绪论1.1 PLC的发展和历史趋势二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。

基于PLC的电镀自动生产线控制系统设计

基于PLC的电镀自动生产线控制系统设计王丽珍【摘要】对电镀自动生产线控制系统进行设计,实现了电镀生产线控制系统的步进、单周期运行和连续循环运行三种工作方式。

生产线自动控制的实现可以给操作工人更多的选择,提高电镀过程的加工精度与生产效率,降低劳动强度,同时有利于处理系统故障,是电镀生产实现低成本、高质量、高效率的自动化生产的发展方向。

% The design of control system of the electroplating automatic production line achieves three kinds of operation modes, such as step operation, single-period operation and continuous-cycle operation. The automatic control of production line provides workers with more choices, improves the machining accuracy in the process of electroplating, enhances the production efficiency and reduces the labor intensity. At the same time it is also conducive to the solution of system trouble. So it is a developing direction for electroplating production in realizing low-cost, high quality and high-efficiency automatic production.【期刊名称】《晋中学院学报》【年(卷),期】2013(000)003【总页数】6页(P94-99)【关键词】电镀生产线;PLC;控制系统【作者】王丽珍【作者单位】晋中学院机械学院,山西晋中030600【正文语种】中文【中图分类】TM571.60 引言电镀生产线的电镀行车是现代工业生产中用于物料运输和传送的重要设备,其传统的控制方式多数采用由人工直接参与控制的手动或半自动控制方式,而传统的小型电镀车间生产线较长,设备分散,前后联锁,逻辑关系复杂[1].为了提高工业的生产效率,实现生产自动化和减轻工人的劳动强度,在电镀生产线系统中常常需要实现电镀行车的自动化控制,从而可使行车能够按照预定的工艺流程和控制要求而自动地完成一系列的工作.在电镀生产车间,行车的控制系统由可编程序控制器(PLC)来取代传统的继电-接触控制系统,能够有效地解决并避免生产过程中出现的诸多问题,因而可取得较好的经济技术效益.1 电镀生产线控制系统的总体设计1.1电镀生产线的工艺分析及基本结构电镀自动生产线的生产环节一般都可分为三个基本过程,即:(1)镀前处理阶段,是电镀的关键环节,主要是在电镀处理前将被镀工件的表面进行处理;(2)电镀过程阶段,是把被镀工件放入镀槽中进行电镀,在电镀过程中要控制好镀液的工作温度、电镀时间、镀液配方等参数;(3)镀后处理阶段,主要是为了增强镀件的防腐蚀能力或镀件的美观性而采用的一系列操作.按照其工艺要求和规模需求,一般情况下,电镀工艺过程都设计为由行车的运动来控制完成.本设计中的电镀生产线采用已经在电镀行业得到广泛应用的直线式生产线结构,直线式自动生产线对于大、中、小型零件均能适用,并且规模不限,而且它的机械装置简洁、制造方便[1].在同一条生产线上可根据不同的工艺要求通过控制系统执行不同的工艺流程,但它的电气控制、调试、维修比较复杂,目前大量用于镀锌、铜、镍、铬等工艺[2].其结构图如图1所示.电镀生产线系统工作流程图如图2所示.1.2电镀自动生产线控制系统的设计要求为了提高电镀生产线的生产效率和经济效益,系统中可采用两个行车来输送镀件,每个行车上均可通过前后两个吊钩来实现整个电镀流程,根据镀种的不同,各工位的参数略有不同[2].一般电镀生产线对控制系统有以下要求:(1)手动控制方式、单周期自动控制方式及连续循环自动控制方式的选择;(2)手动控制方式下,分别用按钮手动控制行车的前进、后退、上升、下降及终端限位保护等;(3)单周期自动控制方式下,系统启动后,电镀行车完成一次工作后自动回到原位停止,为下一周期的电镀工作做好准备;(4)连续循环自动控制方式下,系统启动后,电镀行车完成一次工作回到原位再继续连续循环工作;(5)系统应具有电动机开路保护、短路保护、缺相保护及过载保护等功能.图1 电镀直线式生产线结构图图2 电镀生产线运行流程图1.3专用行车控制线路设计1.3.1 主电路设计根据电镀生产线的工艺过程要求,选用两台电机分别对行车的左行、右行和吊钩的上升、下降进行控制.电机的动作主要根据电镀行车的运动情况而定,行车的前进、后退采用行进电机,吊钩的升降采用升降电机.本设计中专用行车的前后运动和吊钩的升降运动均采用Y200L—4型三相交流异步电动机(功率:30 KW、电压:380V、电流:57 A、绝缘:B、噪音:84 dB、转速:1 470 r/min)分散拖动,采用一级圆柱齿轮减速器进行机械减速,电镀生产线主电路图如图3所示.接触器KM1、KM2分别对电动机M1的正转和反转进行控制,接触器KM3、KM4分别对电动机M2的正转和反转进行控制,熔断器FU1、FU2用于实现电机的短路保护,热继电器FR1、FR2用于实现电机的过载保护,隔离开关QS作为电源控制开关[3].图3 电镀生产线主电路图1.3.2 控制电路设计所设计系统中输入信号有18个,均为开关量,其中6个输入点连接单操作按钮开关,12个输入点连接行程检测开关;输出信号有5个,其中2个输出点用于驱动控制吊钩电动机正反转运行的接触器KM1、KM2线圈,2个输出点用于驱动控制行车电动机正反转运行的接触器KM3、KM4线圈,1个输出点用于连接原位指示信号灯.故选用西门子公司生产的型号为S7-200 CPU226系列型号为6ES7 216-2AD23-OXBO的PLC,该控制器采用24点输入/16点晶体管输出;此类型PLC 无论独立运行,还是联接网络都能完成各种控制任务,它的使用范围可以覆盖从替代继电器的简单控制到复杂的自动控制[3].在本设计中,将所有的输入信号和输出信号按各自的功能类型分类,并与PLC的I/O点一一对应,对其分配地址,如表1、表2所示.表1 PLC输入信号分配表序号输入功能序号输入功能1 I0.0 原点上限位行程开关S Q 6 12 I1.3 单周期工作按钮S B1 2 I0.1 原点下限位行程开关S Q 5 13 I1.4 前处理槽对应的下限位行程开关S Q 7 3 I0.2 左限位行程开关S Q 4 14 I1.5 前处理槽对应的上限位行程开关S Q 8 4 I0.3 限位行程开关S Q 1 15 I1.6 电镀槽对应的下限位行程开关S Q 9 5 I0.4 限位行程开关S Q 2 16 I1.7 电镀槽对应的上限位行程开关S Q 10 6 I0.5 限位行程开关S Q3 17 I2.0 后处理槽对应的下限位行程开关S Q11 7 I0.6 回原点按钮S B5 18 I2.1 后处理槽对应的上限位行程开关S Q12 8 I0.7 连续工作按钮S B4 19 I2.2 左限位极限保护行程开关S Q 13 9 I1.0 启动按钮S B3 20 I2.3手动/单周期/连续循环控制模式选择开关S A1 10 I1.1 停止按钮S B S 21 I2.4 11 I1.2 步进工作按钮S B2 22 I2.5表2 PLC输出信号分配表序号输入功能序号输入功能1 Q0.0 吊钩上升接触器K M 1 4 Q0.3 行车左行接触器K M 4 2 Q0.1 吊钩下降接触器K M 2 5 Q0.4 原位指示信号灯HL 3 Q0.2 行车右行接触器K M 3根据系统的控制要求,由系统I/O分配表可得出PLC硬件接线图如图4所示.图4 I/O端子接线图1.3.3 系统程序设计根据专用行车的工艺流程和PLC的I/O地址分配情况,可设计得到电镀自动生产线控制系统的顺序功能图程序如图5所示,该程序描述了控制系统的控制过程、特性和功能.图5 顺序功能图程序本系统共采用主程序OB1、公用程序SBR_0、自动程序SBR_1和回原点程序SBR_2来完成电镀生产线的控制.所设计主程序OB1如图6所示,PLC在RUN方式时,特殊标志位存储器SM0.0总为ON,则其常开触点一直闭合,公用程序的执行是无条件的;在自动回原点方式,内部标志位存储器M6.0为ON时,其常开触点闭合,执行回原点子程序SBR_2;在其他3种工作方式执行自动子程序SBR_1.图6 主程序OB1公用程序SBR_0用以处理系统在各种工作方式下都要执行的任务及不同的工作方式间相互切换的问题.公用程序SBR_0如图7所示.图7 公用程序SBR_0左限位行程开关SQ4(I0.2),原点下限位行程开关SQ5(I0.1)的常开触点闭合通电时,吊钩处于原点位置,则“原点条件”M0.5=1,信号灯HL(Q0.4=1)亮,指示吊钩处于原点;若行车的吊钩位于原点位置,即M0.5=1,同时PLC的特殊标志位存储器SM0.1=1时,初始步M0.0=1,从而为行车进入手动工作方式、单周期工作方式和连续循环工作方式做好准备;若M0.5=0,则M0.0将被复位,初始步为非活动步,按下启动按钮SB3也不能使步M2.0转换为活动步,因而系统不能在手动工作方式、单周期工作方式和连续循环工作方式下工作[4].手动、单周期和连续循环3种工作方式分别用“连续”标志M0.7和“转换允许”标志M0.6来区分,3种工作模式的切换由手动/单周期/连续循环控制模式选择开关SA1实现,自动子程序SBR_1可根据顺序功能图得到.自动回原点程序SBR_2如图8所示.图8 回原点程序SBR_2按下回原点按钮SB5(I0.6),输入继电器I0.6的常开触点接通,进入自动回原点程序.根据吊钩所处位置的不同,吊钩回原点的完成分为3种情况(吊钩在1号、2号、3号槽位,吊钩在上限位或吊钩在左端极限),可采用不同的处理方法;回到原点后,利用原点条件标志M0.5的常闭触点可自动切断回原点程序SBR_2的执行.2 总结本研究利用PLC来实现对电镀自动生产线的控制,在一定程度上保证了电镀产品的质量和品质,同时可降低镀件的废品率,提高电镀的生产效率,也减轻了工人的劳动强度,具有很强的实用性.参考文献【相关文献】[1]王珏.PLC控制电镀生产线的方案设计[J].电镀与环保,2011,31(5):31~33.[2]史先焘,周靖,陈拓霖.电镀生产中的微机控制系统[J].电镀与涂饰,2005,24(7):54~56.[3]吴中俊.可编程序控制器原理及应用[M].北京:机械工业出版社,2003. [4]聂春泉.自动电镀生产线控制系统[J].工业控制技术,2005(4):95~97.。

电镀PLC开题报告基于PLC的电镀生产线控制系统设计

电镀PLC开题报告--基于PLC的电镀生产线控制系统设计毕业设计(论文)开题报告学生姓名:学号:1002050217专业:电气工程及其自动化设计(论文)题目:基于PLC的电镀生产线控制系统设计指导教师:2014年 2 月 28 日开题报告填写要求1.开题报告(含“文献综述”)作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。

此报告应在指导教师指导下,由学生在毕业设计(论文)工作前期内完成,经指导教师签署意见及所在专业审查后生效;2.开题报告内容必须用黑墨水笔工整书写或按教务处统一设计的电子文档标准格式(可从教务处网页上下载)打印,禁止打印在其它纸上后剪贴,完成后应及时交给指导教师签署意见;3.“文献综述”应按论文的格式成文,并直接书写(或打印)在本开题报告第一栏目内,学生写文献综述的参考文献应不少于15篇科技论文的信息量,一般一本参考书最多相当于三篇科技论文的信息量(不包括辞典、手册);4.有关年月日等日期的填写,应当按照国标GB/T 7408—94《数据元和交换格式、信息交换、日期和时间表示法》规定的要求,一律用阿拉伯数字书写。

如“2011年3月15日”或“2011-03-15”。

毕业设计(论文)开题报告1.结合毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写2000字左右的文献综述:文献综述摘要随着社会的发展,工业电镀生产线逐渐增多,生产变得复杂,同时在电镀中许多工艺具有严重的化学污染和腐蚀,对人的身心健康十分不利,而且人工操作随机性大,影响产品质量。

传统的方法是使用顺序控制器,由于其电路复杂,接口众多,受外界干扰大,工作可靠性较差,维护也困难。

本文分别从研究意义和国内外现状以及电镀生产线的基本流程和控制系统的设计介绍了基于西门子S7-200系列PLC电镀生产线控制系统,采用PLC对专用行车的工作过程进行控制的方法,简化了控制系统的接线,提高了系统的可靠性和灵活性,在实际生产中减少了劳动力,提高了工作效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A

23

为外部设备取一个名称,输入PLC,单击 “下一步”,弹出“设备配置向导”

为设备选择连接串口,假设为COM1,单击 “下一步”,弹出“设备配置向导”,

设置通信故障恢复参数(一般情况下使用系 统默认设置即可),单击“下一步”,弹出 “设备配置向导”。

按动上限开关,系统向右运行:

按动形成开关中的任何一个,系统下行

创建组态画面

进入新建的组态王工程,选中工程浏览器 左侧的画面,在右侧双击新建按钮,则弹 出如图所示对话框

在“画面名称”处输入新的画面名称,点 击“确定”按钮进入内嵌的组态王画面开 发系统。

定义IO设备

由于该设计是在实验室中完成的,用的是 简单的PLC与组态软件,而与设备要链接的 是PLC上的COM1口,通讯协议是PPI协议。

软硬件调试实现

我们在设计的最后阶段把软件和硬件结合 起来,成功实现了电镀生产线系统的监控 功能。我们编辑好画面图,根据各个部件 之间的相互联系和控制关系,按照上一章 所述的操作步骤进行设备连接,最后终于 在运行环境里实现了系统在监控状态下的 自动运行。

A

29

按动“连续运行”按钮,再按“启动按 钮”,系统向上运行:

基于组态王PLC的电镀生产 线控制系统设计

电气自动化 试用版

A

1

文章探讨了如何利用德国西门子PLC S7-200进行 自动化电镀生产线控制,在本次设计中 ,重点分

析了系统软硬件设计部分,并给出了系统硬件接 线图、PLC控制I/O端口分配表以及整体程序流程 图等,实现了电镀生产自动化,提高了生产效率, 降低了劳动强度。在此工业控制系统中,我们还 采用了基于组态王软件的系统作为上位机,配合 下位机PLC完成了该系统的实时监控系统功能,更 好的使该自动生产系统融入到现代工业控制领域 中

KM1 Q0.0

Q0.1

KM2

KM3 Q0.2

Q0.3

KM4

HL1 Q0.4

Q0.5

HL2

AC FU

1L

2L

220V

主电路的设计

ቤተ መጻሕፍቲ ባይዱQS FU1

FU2

L1

L2

L3

KM1

KM2

KM3

KM4

FR1

M1 3~

FR2

M2 3~

行车动作无非就是上下左右受控移动,按照指定 的顺序(即动作表)完成一系列的动作。要求有几 套动作表可以选择,动作可以静态修改,也可以 在运行时由上位机动态修改。在这里,我们把行 车的一个动作定义为:“到几号工位上升,再到 几号工位下降”,或者是“延时几秒”,每个动 作表由若干个动作字组成,放在PLC 的数据寄存 器里,动作表由PLC程序初始化,也可以在运行时 通过串行通讯由上位机读取和修改,PLC程序在运 行时只是不断地解释和执行动作表。

A

4

硬软件介绍

硬件: 德国西门子PLC S7-200

软件: 组态软件

关键词

PLC

组态王

硬软件 调试 画面 流程 调试 画面

工作流程

启动——吊钩上升——上限行程开关闭 合——右行至1号槽上方——XK1行程开关 闭合——吊钩下降进入1号槽——下限行程 开关闭合——电镀延时——吊钩上升……, 由3号槽内吊钩上升,然后左行至左限位, 吊钩下降至原位,即原位

A

7

左限

XK1

XK2

XK3

右限

上限

下限

原点

槽1

槽2

槽3

I/O分配表及其端子接线图

上限 I0.0

下限 I0.1

左限 I0.2

行程开关

1

I0.3

行程开关

2

I0.4

行程开关

3

I0.5

连续 I0.7

启动 I1.0

停止 I1.1

单周期 I1.3

右限 I1.4

-+ 1M

24V

2M

S7-200 CPU226

组态王软件设计

1、建立新建工程 启动组态王软件的工程管理器,在菜单中 点击“新建”弹出如图对话框如下:

单击“下一步”继续。弹出如图“新建工 程向导之二对话框”

在工程路径文本框中输入一个有效的工程 路径,或单击“浏览⋯”按钮,在弹出的路 径选择对话框中选择一个有效的路径。单 击“下一步”继续。弹出“新建工程向导 之三对话框”,如新建工程向导三 所示:

A

2

目录

1.工作过程 2.硬软件介绍 3.关键词 4.工作流程 5. I/O分配表及其端子接线图 6.主电路的设计 7.电镀生产线的工作流程图 8.梯形图设计 9.组态软件介绍及设计 10.调试与运行 11.总结

A

3

工作过程

我们设计的工作过程是这样的:在电镀生 产线左侧,工人将零件装入行车的吊篮并 发出自动启动信号,行车提升吊篮并自动 前进。按工艺要求在需要停留的槽位停止, 并自动下降。在停留一段时间后自动上升, 如此完成工艺规定的每一道工序直至生产 线末端,行车便自动返回原始位置,并由 工人装卸零件。

Q0.2

Q0. 4

Q0.0

Q0.1

T37 IN TON

50

PT 100ms

I0.2

Q0.2

Q0.5

Q0.3

组态软件 介绍

组态软件是指一些数据采集与过程控制的专用软 件,它们是在自动控制系统监控层一级的软件平 台和开发环境,使用灵活的组态方式,为用户提 供快速构建工业自动控制系统监控功能的、通用 层次的软件工具。组态软件应该能支持各种工控 设备和常见的通信协议,并且通常应提供分布式 数据管理和网络功能。对应于原有的HMI(人机 接口软件,Human Machine Interface)的概念, 组态软件应该是一个使用户能快速建立自己的 HMI的软件工具,或开发环境。

Q0.2

Q0. 0

T37

C48

Q0.1

I1.4

M0.3

M0.1

M0. 0

M0.2

Q0. 0

I0.0 Q0.2 I0.2 Q0.4 I0.2 I0.3 I0.4 I0.5 Q0.1 I0.1

I0.3 I1.3 I0.1

T37

I0.0

I1.4

I0.3

Q0.3

I0. 4

I0.5

I1.4

Q0.3

Q0.2

I0.7

A

13

电镀生产线的工作流程图

开始

初始化

Y

连续

N Y

单周期

N

Y

运行否

N

返回

槽3

槽2

槽1

梯形图设计

I1. 1

I1. 0

M0. 3

I1. 3

I0. 7

M0. 1

I1. 3

I0. 7

M0. 0

M0. 1 M0. 2

I1.0

M0. 0

I0.2

I1.0

M0. 2

Q0.0

C48 CU CTU

R

1

PV

M03

I0. 0