不锈钢304焊接工艺评定报告PQR

奥氏体不锈钢304焊接性评定实验报告

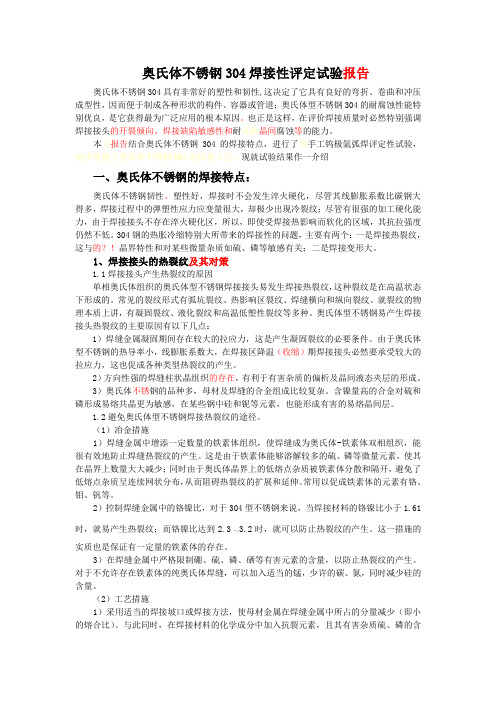

奥氏体不锈钢304焊接性评定试验报告奥氏体不锈钢304具有非常好的塑性和韧性,这决定了它具有良好的弯折、卷曲和冲压成型性,因而便于制成各种形状的构件、容器或管道;奥氏体型不锈钢304的耐腐蚀性能特别优良,是它获得最为广泛应用的根本原因。

也正是这样,在评价焊接质量时必然特别强调焊接接头的开裂倾向、焊接缺陷敏感性和耐晶间腐蚀等的能力。

本报告结合奥氏体不锈钢304的焊接特点,进行了手工钨极氩弧焊评定性试验,现就试验结果作一介绍一、奥氏体不锈钢的焊接特点:奥氏体不锈钢韧性、塑性好,焊接时不会发生淬火硬化,尽管其线膨胀系数比碳钢大得多,焊接过程中的弹塑性应力应变量很大,却极少出现冷裂纹;尽管有很强的加工硬化能力,由于焊接接头不存在淬火硬化区,所以,即使受焊接热影响而软化的区域,其抗拉强度仍然不低。

304钢的热胀冷缩特别大所带来的焊接性的问题,主要有两个:一是焊接热裂纹,这与奥氏体不锈钢的晶界特性和对某些微量杂质如硫、磷等敏感有关;二是焊接变形大。

1、焊接接头的热裂纹及其对策1.1焊接接头产生热裂纹的原因单相奥氏体组织的奥氏体型不锈钢焊接接头易发生焊接热裂纹,这种裂纹是在高温状态下形成的。

常见的裂纹形式有弧坑裂纹、热影响区裂纹、焊缝横向和纵向裂纹。

就裂纹的物理本质上讲,有凝固裂纹、液化裂纹和高温低塑性裂纹等多种。

奥氏体型不锈钢易产生焊接接头热裂纹的主要原因有以下几点:1)焊缝金属凝固期间存在较大的拉应力,这是产生凝固裂纹的必要条件。

由于奥氏体型不锈钢的热导率小,线膨胀系数大,在焊接区降温(收缩)期焊接接头必然要承受较大的拉应力,这也促成各种类型热裂纹的产生。

2)方向性强的焊缝柱状晶组织的存在,有利于有害杂质的偏析及晶间液态夹层的形成。

3)奥氏体不锈钢的品种多,母材及焊缝的合金组成比较复杂。

含镍量高的合金对硫和磷形成易熔共晶更为敏感,在某些钢中硅和铌等元素,也能形成有害的易熔晶间层。

1.2避免奥氏体型不锈钢焊接热裂纹的途径。

焊接工艺评定报告PQR

No.

试样号

Notch Location

缺口位置

Specimen Size

试样尺寸

Test Temp.试验温度

Impact Values冲击值

Drop Weight Break (Y/N)落锤(断裂/不)

Ft.1bs

%Shear

Mils

Comments:

Fillet-Weld Test (QW-180)角焊缝试验

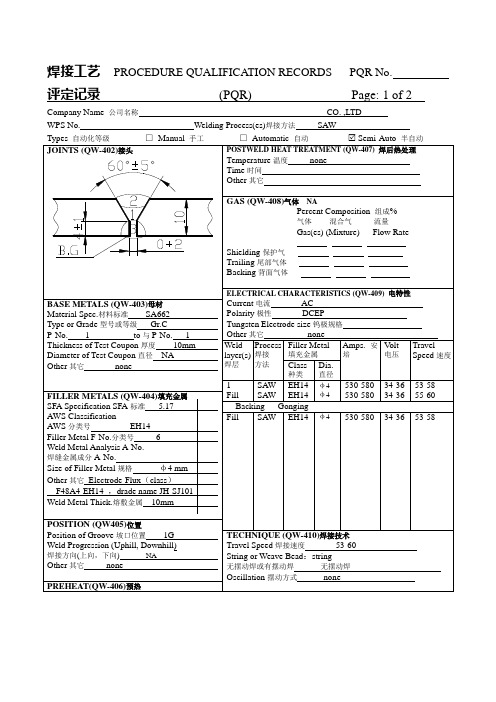

weldingprocesses焊接方法sawtypes自动化等级manual手工automatic自动?semiauto半自动jointsqw402接头postweldheattreatmentqw407焊后热处理temperature温度nonetime时间other其它gasqw408气体napercentcomposition组成气体混合气流量gasesmixtureflowrateshielding保护气trailing尾部气体backing背面气体electricalcharacteristicsqw409电特性current电流acpolarity极性dceptungstenelectrodesize钨极规格other其它nonebasemetalsqw403母材materialspec

Other其它none

TECHNIQUE (QW-410)焊接技术

Travel Speed焊接速度53-60

String or Weave Bead:string

无摆动焊或有摆动焊无摆动焊

Oscillation摆动方式none

Multiple orSinglePass(per side) one side single other side multiple pass

焊接工艺评定记录PQR

尺寸

正面

背面

焊脚高

板状焊后角变形°

咬边:深度长度

管状通球直径及成果

表面不容许缺陷(有/无)

宽度

高度

宽度

高度

无损检测

射线探伤(原则号、则号、成果)渗透探伤(原则号、成果)

其他

接头拉力试验:原则号汇报编号:

试样编号

试样

宽度(mm)

试样

厚度

(mm)

横截

面积

(mm2)

评估成果:(合格/不合格)

编制

审核

批准

监检

日期

日期

日期

日期

试样编号

试样尺寸

V型缺口位置

试验温度(℃)

冲击吸取功(J)

备注

角焊缝试验:

根部(焊透/未焊透)焊缝(熔合/未熔合)

焊缝、热影响区(有/无裂纹)检查成果(合格/不合格):

检查截面

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

焊脚差

其他检查:

检查措施(原则、成果):

其他:

附加阐明:

焊工姓名焊工钢印焊接日期

合格证编号有效期

结论:

本评估按 规定焊接试件、检查试样、测定性能,确认试验记录对旳。

锤击

其他

预热:

预热温度

层间温度

其他

XX Form8-5/Rev. 0

工艺评估记录编号PQR No.:第2页共3页

电特性

钨极类型及规格

熔化极气体保护焊熔滴过渡形式(粗滴过渡、短路过渡、喷射过渡等)

其他:

焊道/焊层

焊接措施

填充金属

焊接电流

电弧电压

(V)

焊接速度

(m/s)

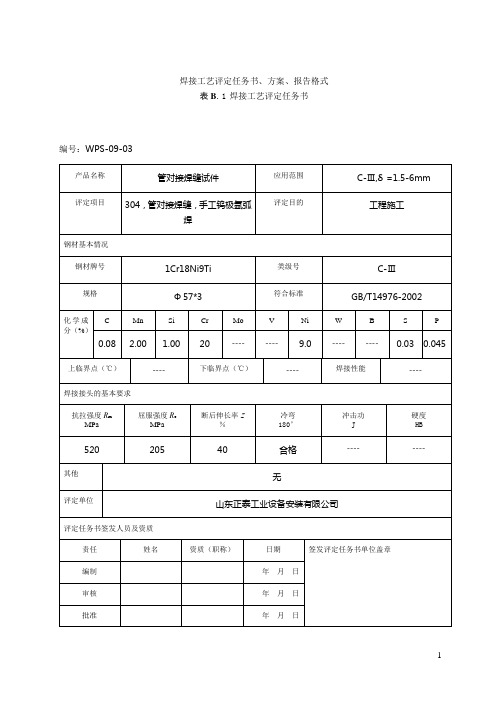

焊接工艺评定(304)

其他

抗拉强度

冲击试验

冷弯

要求(有或无)

有

有

有

无

有

无

无

无

无

表B.2(续)

焊接位置及试件数量

焊接位置

5G

试件数量

1个

焊接工艺参数

焊层道号

单层、单道焊缝尺寸宽×高

焊接方法

焊条(丝)

电流范围

(气体压力)

电压范围V(焊炬型号、焊嘴号)

焊接速度范围mm/min

其他

型(牌)号

规格

mm

极性(乙炔MPa)

电流A(氧气MPa)

流量

6-8

焊条(剂)型号

----

规格

----

背面保护

Ar

流量

----

钨极型号

WC20

规格

Ф2.0

拖后保护

----

流量

----

焊接位置

5G

评定单位、主持人及施焊焊工

承担评定单位

主持人

焊 工

表B.3(续)

焊接工艺参数

焊层、道

焊接方法

焊条(丝)

电流范围

(气体压力)

电压范围V(焊炬型号、焊嘴号)

焊接速度范围mm/min

----

根层或层间清理方法

手工清理

清理方法或单面焊双面成型

手工清理

焊嘴尺寸

mm

----

导电嘴与工件距离

----

其他

无

预热

预热温度

℃

----

宽度

mm

----

层间温度

℃

----

预热保持方式

----

环境温度

304不锈钢手工焊焊接工艺评定

7-B-2反弯合格

8-B-1正弯合格

8-B-2反弯合格

9-B-1正弯合格

9-B-2反弯合格

13-B-1正弯合格

13-B-2反弯合格

15-B-1正弯合格

15-B-2反弯合格

c焊接接头宏观分析:

试样经过酸蚀后,进行宏观分析

结果:未发现宏观缺馅。详见照片

d焊接接头冲击试验结果:(V型缺口

2.生产厂家:上海向春电焊机厂

2.2.屏幕显示液压万能试验机

牌号:WES-300C

生产厂家:济南试验机厂

牌号:WE-100

生产厂家:上海试验机厂

2.3.冲击试验机

型号:JB-30B

制造厂:吴忠试验机厂

2.4.硬度机

牌号:HV-120V

生产厂家:山东

2.5. X射线无损探伤机

5 28

手工焊立对接(3号板A102

1 3.

2 80 26

2 4.0 100 27

3 4.0 110 27

4 4.0 120 27

手工焊仰对接(1号板A102

1 3.

2 85 26

2 4.0 105 27

3 4.0 110 27

4 4.0 130 28

焊接方法

焊接材料焊道焊条/焊丝

(mm

电流

(A

电压

(V

手工焊平对接(15号板A102

1 3.

2 90 27

2 4.0 130 28

3 4.0 135 28

4 4.0 140 29

5 4.0 145 29

手工焊横对接(8号板A102

1 3.

2 95 27

2 4.0 130 28

3 4.0 130 28

PQR焊接工艺评定报告

PQR焊接工艺评定报告一、报告目的本报告旨在对PQR焊接工艺进行评定,确保其符合相关的标准和规范要求,以确保焊接质量和焊接接头的牢固性。

二、报告内容1.质量评定:评定PQR焊接工艺的质量是否符合相关要求,并对其进行等级评定。

2.技术评定:评定PQR焊接工艺的技术可行性和适用性,确保其能够满足焊接过程中的需求。

3.工艺评定:评定PQR焊接工艺的工艺参数和工艺流程,确保其能够保证焊接质量和焊接接头的强度。

三、质量评定1.质量标准:根据《焊接接头质量评定标准》以及相关的国家和行业标准,对PQR焊接工艺的质量进行评定。

2.质量等级:根据评定结果,对PQR焊接工艺的质量进行等级评定,包括合格、优良、良好等等。

四、技术评定1.技术可行性:根据焊接材料、焊接位置、焊接条件等因素,评定PQR焊接工艺是否可行。

2.适用性评定:评定PQR焊接工艺是否适用于所需焊接材料和焊接接头的要求,确保焊接质量和焊接接头的牢固性。

五、工艺评定1.工艺参数评定:评定PQR焊接工艺的各项工艺参数,包括焊接电流、焊接电压、焊接速度等,确保其符合相关的标准和规范要求。

2.工艺流程评定:评定PQR焊接工艺的焊接流程,包括预热、焊接、后热处理等步骤,确保焊接过程中的各项操作得以正确执行。

六、评定结果及建议根据对PQR焊接工艺的质量、技术和工艺的评定结果,给出相应的评定等级和建议,包括改进措施、调整参数等,以提高焊接质量和焊接接头的强度。

七、总结通过对PQR焊接工艺的评定,可以对焊接过程中的各项工艺参数和工艺流程进行有效控制,确保焊接质量和焊接接头的牢固性。

同时,评定结果可以为改进焊接工艺提供参考,提高焊接质量和焊接接头的强度。

奥氏体不锈钢304焊接性评定

奥氏体不锈钢304焊接性评定试验报告奥氏体不锈钢304具有非常好的塑性和韧性,这决定了它具有良好的弯折、卷曲和冲压成型性,因而便于制成各种形状的构件、容器或管道;奥氏体型不锈钢304的耐腐蚀性能特别优良,是它获得最为广泛应用的根本原因。

也正是这样,在评价焊接质量时必然特别强调焊接接头的开裂倾向、焊接缺陷敏感性和耐各种晶间腐蚀等的能力。

本文报告结合奥氏体不锈钢304的焊接特点,进行了的手工钨极氩弧焊评定性试验,初步掌握了奥氏体不锈钢304的焊接工艺。

现就试验结果作一介绍一、奥氏体不锈钢的焊接特点:奥氏体不锈钢韧性、塑性好,焊接时不会发生淬火硬化,尽管其线膨胀系数比碳钢大得多,焊接过程中的弹塑性应力应变量很大,却极少出现冷裂纹;尽管有很强的加工硬化能力,由于焊接接头不存在淬火硬化区,所以,即使受焊接热影响而软化的区域,其抗拉强度仍然不低。

304钢的热胀冷缩特别大所带来的焊接性的问题,主要有两个:一是焊接热裂纹,这与的?!晶界特性和对某些微量杂质如硫、磷等敏感有关;二是焊接变形大。

1、焊接接头的热裂纹及其对策1.1焊接接头产生热裂纹的原因单相奥氏体组织的奥氏体型不锈钢焊接接头易发生焊接热裂纹,这种裂纹是在高温状态下形成的。

常见的裂纹形式有弧坑裂纹、热影响区裂纹、焊缝横向和纵向裂纹。

就裂纹的物理本质上讲,有凝固裂纹、液化裂纹和高温低塑性裂纹等多种。

奥氏体型不锈钢易产生焊接接头热裂纹的主要原因有以下几点:1)焊缝金属凝固期间存在较大的拉应力,这是产生凝固裂纹的必要条件。

由于奥氏体型不锈钢的热导率小,线膨胀系数大,在焊接区降温(收缩)期焊接接头必然要承受较大的拉应力,这也促成各种类型热裂纹的产生。

2)方向性强的焊缝柱状晶组织的存在,有利于有害杂质的偏析及晶间液态夹层的形成。

3)奥氏体不锈钢的品种多,母材及焊缝的合金组成比较复杂。

含镍量高的合金对硫和磷形成易熔共晶更为敏感,在某些钢中硅和铌等元素,也能形成有害的易熔晶间层。

焊接工艺评定报告304不锈钢

焊后热处理

评定结论:本评定按《锅炉及压力容器焊接、钎接和粘接评定规范》(ASMEⅨ)规定,根据工程情况编制工艺评定指导书、焊接试件、制取并检验试样、测定性能,确认试验记录正确,评定结果为:。焊接条件及工艺参数范围按本评定指导书执行。

评定

年月日

评定单位:(签章)

年月日

审核

报告编号

其它检验:

检验

日期

年月日

审核

日期

年月日

时间(min)

后热处理

技术措施

焊前清理

清理焊口上下表面20毫米范围内的油污、水锈等至漏出金属光泽

层间清理

背面清根

其他

焊工姓名

资格代号

级别

施焊日期

年月日

记录

日期

年月日

审核

日期

年月日

表B-5焊接工艺评定检验结果

共页第页

非破坏检验

试验项目

合格标准

评定结果

报告编号

备注

外观

无裂纹、夹渣、未焊透

渗透

无裂纹、

磁粉

焊接顺序图

焊接工艺参数

道次

焊接方法

焊条或焊丝

焊剂或保护气

保护气流量(1/min)

电流(A)

电压(V)

焊接速度(cm/min)

热输入(kl/cm)

备注

牌号

Φ(㎜)

自动氩弧焊

氩气

6~10

焊前清理

清理油污、锈蚀等

层间清理

背面清根

技术措施

其他:1.焊接端部采用剪切形式,二者保持平直,端口无毛刺及凸起。

2.对口间隙小于0.1mm。

生产厂

流量(L/min)

焊接工艺评定记录(pqr)

焊接工艺评定记录(pqr)焊接工艺评定记录(PQR)一、引言焊接工艺评定记录(PQR)是针对特定焊接工艺和焊接材料的评定报告,用于验证焊接过程的可行性、安全性和质量合格性。

本文将详细介绍PQR的内容和编制要求。

二、PQR的编制要求2.1 PQR的基本信息PQR应包含焊接工艺、焊接材料、焊接参数等基本信息,以确保评定记录的准确性和可追溯性。

同时,应明确记录编制人员和审核人员,以确保评定记录的可靠性和权威性。

2.2 PQR的实施过程PQR的实施过程应详细记录,包括焊接设备的选择和调试、焊接工艺的确定、焊接材料的准备和使用、焊接参数的设定和监控等。

通过详细记录实施过程,可以确保评定记录的可复制性和可验证性。

2.3 PQR的测试结果PQR的测试结果是评定记录的核心内容,应详细记录焊接试样的性能测试结果。

测试项目包括焊缝形态、焊缝强度、焊缝硬度、焊缝断裂韧性等。

通过准确的测试结果,可以评估焊接工艺的可行性和焊接材料的合格性。

2.4 PQR的评定结论根据实施过程和测试结果,编制PQR的评定结论。

评定结论应明确表明焊接工艺和焊接材料的合格性和可行性,并提出必要的改进措施和建议。

三、PQR的应用范围PQR的应用范围主要包括焊接工程的设计、焊接工艺的选择、焊接材料的采购和焊接过程的控制等。

通过PQR的应用,可以保证焊接工程的质量和安全。

四、结论PQR是焊接工艺评定的重要记录,对于确保焊接工艺的质量和可行性至关重要。

编制PQR需要详细记录实施过程和测试结果,并提出评定结论。

PQR的应用范围广泛,对焊接工程的设计和控制具有重要意义。

通过合理的编制和应用PQR,可以提高焊接工程的质量和安全性。

以上是对焊接工艺评定记录(PQR)的简要介绍和编制要求,希望能对读者有所帮助。

焊接工艺评定(PQR)

焊接⼯艺评定(PQR)青岛德通起重机有限公司焊接⼯艺评定(PQR)⽂件编号:DT1019-2012版本: B受控状态:发放编号:2012年3⽉1⽇发布2012年4⽉1⽇实施焊接⼯艺评定(PQR)第1条焊接⼯艺评定是⽤以评定施焊单位是否有能⼒焊出符合产品技术条件所要求的焊接接头,验证施焊单位制订的焊接⼯艺指导书是否合适。

第2条焊接⼯艺评定是在焊接性试验基础上进⾏的⽣产前⼯艺验证试验,应在制订焊接⼯艺指导书以后,焊接产品以前进⾏。

焊接⼯艺评定是由施焊单位的熟练焊⼯(不允许外单位的焊⼯)按照焊接⼯艺指导书的规定焊接⼯艺试件,然后对⼯艺试件进⾏包观、⽆损探伤、⼒学性能和⾦相等项检验,同时将焊接时的实际⼯艺参数和各项检验结果记录在焊接⼯艺评定报告上,施焊单位规定的技术负责⼈应对该报告进⾏审批。

第3条对于产品上每种焊缝(按接头类型、母材、焊接材料、焊接⽅法和⼯艺等划分),施焊单位应编制焊接⼯艺指导书。

如果改变其中某项条件或参数,应另⾏编制焊接⼯艺指导书。

第4条焊接⼯艺指导书应有下列内容;1.焊接⼯艺指导书编号和⽇期;2.相应的焊接⼯艺评定报告的编号;3.焊接⽅法及⾃动化程度;4.接头形式、有⽆衬垫及衬垫材料牌号;5.⽤筒图表明坡⼝、间隙、焊道分布和顺序;6.母材的钢号、分类号;7.母材、熔敷⾦属的厚度范围、管⼦直径范围;8.焊条、焊丝的牌号和直径,焊剂的牌号和类型,钨极的类型、牌号和直径,保护⽓体的名称和成分;9.焊接位置、⽴焊的焊接⽅向;10.预热的最低温度、预热⽅式、最⾼的层间温度、焊后热处理的温度范围和保温时间范围;11.每层焊缝的焊接⽅法,焊条、焊丝、钨极的牌号和直径,焊接电流的种类、极性和数值范围,电弧电压范围,焊接速度范围,送丝速度范围,导电嘴⾄⼯件的距离,喷嘴尺⼨及喷嘴与⼯件的⾓度,保护⽓体、⽓体垫和尾部⽓体保护的成分和流量,施焊技术(有⽆摆动、摆动⽅法、清根⽅法、有⽆锤击等);12.焊接设备及仪表;13.编制⼈和审批⼈的签字和⽇期。

焊接工艺评定(PQR)

青岛德通起重机有限公司焊接工艺评定(PQR)文件编号:DT1019-2012版本: B受控状态:发放编号:2012年3月1日发布2012年4月1日实施焊接工艺评定(PQR)第1条焊接工艺评定是用以评定施焊单位是否有能力焊出符合产品技术条件所要求的焊接接头,验证施焊单位制订的焊接工艺指导书是否合适。

第2条焊接工艺评定是在焊接性试验基础上进行的生产前工艺验证试验,应在制订焊接工艺指导书以后,焊接产品以前进行。

焊接工艺评定是由施焊单位的熟练焊工(不允许外单位的焊工)按照焊接工艺指导书的规定焊接工艺试件,然后对工艺试件进行包观、无损探伤、力学性能和金相等项检验,同时将焊接时的实际工艺参数和各项检验结果记录在焊接工艺评定报告上,施焊单位规定的技术负责人应对该报告进行审批。

第3条对于产品上每种焊缝(按接头类型、母材、焊接材料、焊接方法和工艺等划分),施焊单位应编制焊接工艺指导书。

如果改变其中某项条件或参数,应另行编制焊接工艺指导书。

第4条焊接工艺指导书应有下列内容;1.焊接工艺指导书编号和日期;2.相应的焊接工艺评定报告的编号;3.焊接方法及自动化程度;4.接头形式、有无衬垫及衬垫材料牌号;5.用筒图表明坡口、间隙、焊道分布和顺序;6.母材的钢号、分类号;7.母材、熔敷金属的厚度范围、管子直径范围;8.焊条、焊丝的牌号和直径,焊剂的牌号和类型,钨极的类型、牌号和直径,保护气体的名称和成分;9.焊接位置、立焊的焊接方向;10.预热的最低温度、预热方式、最高的层间温度、焊后热处理的温度范围和保温时间范围;11.每层焊缝的焊接方法,焊条、焊丝、钨极的牌号和直径,焊接电流的种类、极性和数值范围,电弧电压范围,焊接速度范围,送丝速度范围,导电嘴至工件的距离,喷嘴尺寸及喷嘴与工件的角度,保护气体、气体垫和尾部气体保护的成分和流量,施焊技术(有无摆动、摆动方法、清根方法、有无锤击等);12.焊接设备及仪表;13.编制人和审批人的签字和日期。

不锈钢焊接工艺评定报告PQR

不锈钢焊接工艺评定报

告P Q R

Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

焊接工艺评定报告

评定报告编号: QAP-47

焊接工艺指导书编号: QA-47

焊接方法: SMAW

母材: TP304 规格:φ×

焊接材料:(H0Gr21Ni10)规格:φ

江苏启安建设集团有限公司

2009年7月18日

焊接工艺评定报告PQR

焊接工艺评定报告PQR

焊接工艺评定报告PQR

焊接工艺评定报告PQR

焊接工艺评定委托单

委托受理人:委托单位技术负责人:编制:

焊接工艺指导书

焊接工艺指导书

焊接记录

试件编号: 2009006 焊接日期:2009-3-3

焊接工程师:记录:焊工:

射线探伤报告

RADIOGRAPHIC TEST REPORT OF WELD 报告编号:RT2009-焊-037 报告日期:

Report No Date 2009年 3月3日

力学性能试验报告MECHANICAL TEST REPORT

工作令号Job No. PQ2009-046 报告编号Report No. PQ2009-046

金相试验报告

METALLOGRAPHY EXAMINATION REPORT

报告编号:

Report No.:PQ2009-015。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对于组合评定,应记录每种填充金属或焊接工艺和熔焊焊缝金属厚度。

For Combination Qualification, The Deposited Weld Metal Thickness Shall Be Recored For Each Filler

其它 焊材相当于

Other

位置 Position

坡口位置

Position of Groove6G

焊接方向 (向上、向下)

Weld Progression (Uphill、Downhill)向上

其它

Other--

预热 Preheat

预热温度

Preheat Temperature--

层间温度

Interpass Temperature--

气体Gas混合比 Mixture 流量 Flow

Rate

保护气

ShieldingAR%9L/min

尾部气

Trailing------

背部气

BackingAR%16L/min

电特性 Electrical Characteristics

电流

CurrentDC

极性

PolaritySP

安培

Amps70~80 A

Welding Procedure Instruction No.WPS2009006Acceptance CriteriaASME 第IX卷

焊接方法

Welding ProcessGTAW

操作类型 (手工、自动、半自动)

Operation Type (Manual、Automatic、Semi-Auto)手工

其它

Other--

焊接工艺评定报告PQR

焊接工艺评定报告编号 PQRNo.

PQR2009006

页数page

2of4

焊后热处理 PWHT

温度

Temperature--

时间

Time--

升温速度

Cooling Rate--

降温速率

Cooling Rate--

气体Gas

(百分含量 Percent Composition)

送丝速度Electrode Wire fed speed range--金属过渡方式Metal Transmit Mode--

焊管层数

Weld

Layer(s)

焊接办法

Process

填充金属 Filler Metal

电流 Current

电压范围(V)

VoltRange

焊接速度

Travel Speed

--

--

--

拉伸试验 Tension Tests 试验报告号 Test No. PQ2009-046

试样号

Speபைடு நூலகம்imen

No.

宽度(mm)

Width

厚度(mm)

Thickness

面积(mm)

Area

断裂载荷(KN)

Ultimate Total

Load

抗拉强度(Mpa)

Ultimate Unit Stress

Bending Angle

试验结果

Test Result

1

面弯

4t

180°

合格

2

面弯

4t

180°

合格

3

背弯

4t

180°

合格

4

背弯

4t

180°

合格

缺口韧性试验 Notch Toughness Tests 试验报告号 Test No.

试样号

Specimen

No.

缺口位置

Notch

Location

缺口型号

预热 Preheat

预热温度 Preheat Temperature--

层间温度 Inter-pass Temperature--

其它 Other--

焊 接 工 艺 指 导 书

Welding ProcedureInstruction

焊接工艺指导书编号

Welding Procedure specification No.

断裂特点和位置

Location

1

25

205

38

523

塑断母材

2

531

塑断母材

--

--

--

--

--

--

--

导向弯曲试验 Guided Bend Test 试验报告号 Test No.PQ2009-046

试样号

Specimen No.

试样类型

Type and Figure

弯曲直径

Bending Dia

弯曲角度

焊工姓名 钢印号

Welder Name浦启龙Stemp No.W268

编制

Prepared By

日期

Date

审核

Reviewed By

日期

Date

批准

Approved By

日期

Date

焊 接 工 艺 评 定 委 托 单

委 托 单 位

实验室

日 期

编 号

施焊产品主

要技术参数

工程名称产品名称工艺管道

材质A312 TP304厚度范围3.91mm管径范围60.3mm

--

熔敷焊缝厚度 Thickness of Deposited weld

2.65mm

其它 Other

焊接位置 Positions

坡口位置 Positions of Groove(6G)

焊接方向 (向上、向下)

Welding Progression (Uphill , downhill)向上

角焊缝位置 Fillet Weld--

Examination Results

外观检查合格符合ASME 第IX卷的标准要求

焊接工艺评定报告PQR

焊接工艺评定报告编号 PQRNo.

PQR2009006

页数page

3of4

无损探伤NDT

探伤方法 NDT Method

结果 Result

无损探伤报告号 NDT Record No.

射线探伤

合格

RT2009-焊-037

设计压力≤设计温度介质

其它

执行标准

ASME-IX

评定试件

材料标准

类型或牌号

类、组别号

规 格

ASTM A312

TP304

Φ60.3mm

/

/

/

/

填充金属

标 准

牌 号

规 格

焊剂牌号

GB4242-84

H0Cr21Ni10

Φ2.4mm

/

/

/

焊接方法GTAW简图:60+5°

坡口型式V

焊接位置6G

其 它/3.91mm

焊接接头 Joints:

坡口形式 Groove TypeV垫板 (材料及规格) Backing--

简图 Sketch:

65+5°

2

3.91mm1

+

母材 Base metals

材料标注 Material SpecificationASTMA312类型或牌号 Type or GradeTP304

类、组别号 Group Number--与类、组别号相焊 to Group Number--

伏特

Volts10~11V

钨极尺寸

Electrode Sizeφ2.5mm

其它

Other--

操作技术 Technique

焊接速度

Travel Speed~10cm/min

直接或摆动焊道

String or Weave Bead稍摆动

摆动方式

Oscillation横向

多焊道或单焊道(每页)

Multipass or Single Pass (per side)多焊道

Notch

Type

试验温度

Test

Te’mperature

冲击值

Impact

Values(J)

侧向膨胀

Lateral Expansion

落锤试验

Drop Weight

剪切面

%Shear

毫英寸

Milli-Inc

断裂

Break

不断裂

No Break

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

ASME 第IX卷规定要求进行的。

The above statementsin therecord are correct and test welds are prepared,

Welded and tested in accordance with the requirements of

评定结果 Result: 合格Yes

-

-

焊接工艺评定报告PQR

焊接工艺评定报告编号 PQRNo.

PQR2009006

页数page

4of4

硬度试验 Hardness Test 试验报告号 Test No.

试样号

Specimen

焊缝硬度值(HB)

Weld Hardness Valves

热影响区硬度值(HB)

Heat Affected Zone Hardness Valves