自动配料控制系统论文自动控制系统论文

浅谈提高自动配料系统配料精度的控制方法

自动配料系统在冶金 、建材 、化工等行业 有着广泛应用 ,配料精 度是影响产品质量 的关键 因素 ,配料系统的效率对 生产过程起着决定 性的作用。因此 ,提高 自动配料系统的效率与配料精 度是近年来很 多

企业关注的重点。

同的要求 ,自动配料系统大致有 以下三种控制 方式 :计算机 、P C和 L 定量称重控制仪表三种控制类型。 1 .采用计算机进行 控制。该种控制方式是 在计算 机的控制下 ,按 用户预先设定的配料方案 自动称量 各种物料 ,自动对配料 的各个 环节 进行控制 ,完成配料过程。 自动配料 系统准确配料 的关键是 控制下料 电机的转速 和启停 ,在配料过程中 ,根据下料量 的多 少,对 电机的转 速进行控制 ,分为高速下料和低 速下料等不 同的下料模式 ,既可提高 系统 的工作效率 ,又可提高配料精 度。当实际下料与设定值 差值 较大 时 ,采用高速下料模式 ,这样可以提高系统 的工作效 率。当已下料值

了配 料 精 度 。 文章 分析 了 自动 配 料 系统 的 结 构及 应 用特 点 ,提 出 了在 不 同 生产 过 程 中 ,对 于 不 同的 配料 精 度 要 求 ,提 高 自动 配料 系 统 配料 精 度

的 几 种控 制 方 法 。

关键词 : 自动 配料

称重仪表

预 测控制

兰 、提 高 自动 配 料 系 统 配料 精 度 的控 制 方 法 不 同的生产过程 ,对 自动配料 系统 的配料精 度和工作速度有着 不

接 近 于设 定 值 时 ,采 用 低 速 下料 模 式 ,由 于 下 料 口与 料 盘 问 的 空 中 滞

自动配料系统有以下显著特点 :被测对象处 于非静止状态 ;在线 自动测量 ;在短时间内进行快速测量 ,要求 系统有 良好的时间响应特 性 。基于 自动配料系统 的上述特点 ,在进行 控制系统设计 时,在保证 可靠性的前提下 ,要求各个环节都要有 较快 的时间响应特性 ,使 自动 配 料 系 统 的 配料 精 度满 足 要 求 。

配料系统自动化控制系统

配料系统自动化控制系统

导读:配料系统自动化控制系统通过对配料工艺分析,结合实际测试,引入先进的工业控制机和PLC 和DCS控制系统,采用Fuzzy(模糊)控制思想,使控制系统分散化、网络化、智能化,保证控制系统的可靠性和长期稳定性。

配料系统自动化控制系统控制的目的是提高整个配料过程的配比精度:即控制各种物料更精确地满足生产工艺要求。

我们通过对配料工艺分析,结合实际测试,引入先进的工业控制机和PLC和DCS控制系统,采用Fuzzy(模糊)控制思想,使控制系统分散化、网络化、智能化,保证控制系统的可靠性和长期稳定性。

控制系统功能包括:料仓给料量的检测(给料核子秤的计量);系统联锁控制;系统流量控制;计量数据的集中处理。

系统特点:

1、设备选型

为了确保系统运行可靠,故障少,操作维护方便,在设备选择时,选择经过长期检验证明性能稳定可靠的设备来适应工业现场恶劣环境,保证系统的可靠运行。

2、系统组态

系统组态采用软件二次开发功能,除动态显示工作流程外,包括趋势图、棒图、历史数据等数据显示、报表、打印等功能。

3、易于扩充

系统保留必要的接口,为厂级管理、全部过程实现自动控制设计必要的接口与界面。

4、实用性强

系统具有自动、仪表室内手动、现场手动三类控制方法。

自动配料控制系统的设计

题目:自动配料控制系统的设计内容摘要自动配料系统是一种在线测量动态计量系统,集输送、计量、配料、定量等功能于一体,在冶金、建材、化工、饲料加工等行业中得到广泛应用。

设计开发自动配料优化控制系统,对于改善劳动条件、提高产品质量和生产效率具有十分重要的现实意义。

本文首先对自动配料系统的应用背景、发展趋势进行了综述,针对当前配料生产企业工艺水平相对落后、自动化水平低、生产效率低等不足,设计了一个自动配料优化控制系统,系统能够工作在全自动、远程手动以及本地手动三种模式下。

在硬件设计上,采用工控机与PLC相结合的总体控制结构,由工控制机实现系统的管理和远程监控,PLC完成设备级的动作控制及相关信号的处理,通过以太网及RS-485总线实现系统的联接与通信;改进了配料车定位系统,利用设计的定位盒实现位置编码方案,提高了定位精度。

在软件设计上,设计开发了画面实时监控和数据库管理(SCADA)等上位机应用软件,能够保存产品配方、料仓数据、实时数据等,并能够实现历史数据查询、报表打印、实时数据及状态显示、远程控制等功能,两台上位机数掘库能够有效地保持同步。

设计了下位机PLC主控程序以及通信、配料精度控制和配料车行走子程序。

针对配料系统普遍存在的配料落差控制问题,采用了一种基于模糊自适应结合PID的复合型预测控制算法,算法将模糊自适应控制宽范围快速调节和PID精确调节的特点有机结合起来,当系统的偏差大于某一设定值时,采用结合了人的经验的模糊自适应规则控制,当系统偏差小于设定值时采用PID控制,模糊控制器的两个输入分别为系统期望值和偏差,通过不同的期望值,预测不同的空中落差,并通过仿真实验证明了该方法的有效性;针对批量生产时的工作效率问题,通过对两台配料车工作时序的认真分析,建立了系统的数学模型,并利用遗传算法进行寻优,精心设计了遗传算子,求解出了最大工作效率所需的两台配料车的最佳行走路径,解决了配料车行走路径的优化问题。

饲料厂配料自动控制系统

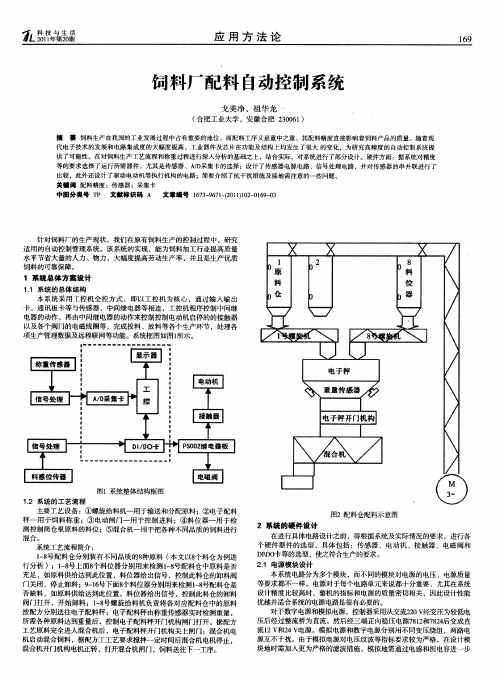

图2配料仓配料示意 图

2 系统 的硬 件设 计

在进行具体电路设计之前 ,得根据系统及实际情况 的要求 ,进行各 个硬件器 件的选型 ,具体 包括 :传感器 、电动机 、接触 器 、电磁 阀和 Dk O I 卡等的选型 , D 使之符合生产 的要求 。 21 电源模块设计 . 本 系统 电路分为多个模块 ,而不同的模块对 电源的 电压 、电源质量 等要求都不一样 。电源对于每个 电路单元来说都 十分重要 ,尤其在系统 设计精度比较高时 ,整机的指标和 电源的质量密切相关 ,因此设计性能 优越并适合系统的电源电路是很有必要的。 对于数字电源和模拟电源 , 控制器采用从交流20 经变压为较低 电 2 V 压后 经过整 流桥为直流 ,然后经三端正 向稳压电源7 1和7 2后变成直 82 84 流l 和2 电源 。模拟 电源和数字电源分别用不 同变压绕组 , 2 V 4 V 两路 电 源互不 干扰 。由于模拟电源对 电压纹波等指标要求较为严格 , 在设计模 块地 时需加入更为严格的滤波措施 ,模拟地需通过 电感和担电容进一步

图1 系统整体结构框图

12 系统 的 工 艺 流 程 .

主要 工艺设备 :①螺旋给料机一 用于输送和分配原料 ; 电子配料 ② 秤一用 于饲料称 重 ;③电动 闸门一 用于控制进 料 ;④料位器一 用于检 测控制筒仓里原料 的料位 ;⑤混合机一 用于把各种不 同品质的饲料进行

混合。 系统工艺流程 简介 :

2 . 负载传感器的联接 .1 2 由于 电子秤采用四个传感器来进行物料 的称重 ,这就涉及 到传感器 是串联还是并联 ,现对两种联接方式介绍如下 。 1 串联组合称重方式 :每个传感器使用独立电源单独供 电,而4 ) 个 传感器 的输出端 串联连接。 对于型号规格相 同的多个传感器来说 如果 激励电源电压 u 相同 ,而 且输出电压敏度s 也~致相等 ,那么这样 ,就可以保证传 感器串联组合 后总输 出信号与秤体承载总重量w成正 比。串联组合后 ,总的输 出信号 为各传感器输 出信号之和∑u ,总的输 出阻抗为各感器输 出阻抗之和 。 2 并联组合称重方式 :各个传感器输入 端并联 , 用一个公共电 ) 使 源供 电,输出端也 以并联 的方式工作 。 多传感器输出端并联组合后 ,多个传感器并联工作 和一个传感器_ T 作时的输 出电压 是相等 的;总的输出信号为各传感 器输 出信号之 和的 I ;但并联后的输出电阻却减小 为一个传感器的1 。 / n , n 多传感器 串、并联联接方式如图4 。

基于PLC的自动配料系统设计

基于PLC的自动配料系统设计摘要本文针对自动化配料系统的设计与实现展开研究,系统采用了PLC控制技术,以此来实现物料的自动配送,提高生产效率。

文中介绍了自动化配料系统的组成结构、PLC控制器选型、系统工作原理及软件开发等关键技术,为自动化生产提供了技术支持。

关键词:自动化配料系统;PLC控制技术;配料;软件开发;工作原理AbstractThis paper focuses on the design and implementation of an automatic batching system using PLC control technology to achieve automatic material delivery and improve production efficiency. The composition structure of the automatic batching system, PLC controller selection, system working principle, and software development are key technologies discussed. This provides technical support for automated production.Keywords: automatic batching system; PLC control technology; batching; software development; working principle一、引言随着工业自动化水平的提高,自动化生产逐渐成为了行业发展的趋势。

其中,自动化配料系统是一个比较重要的环节,对于提高生产效率和降低生产成本具有重要意义。

本文主要针对自动化配料系统进行研究,采用PLC控制技术,以此实现物料自动化配送控制,达到提高生产效率的目的。

完整版)基于PLC的自动配料系统毕业设计

完整版)基于PLC的自动配料系统毕业设计___的毕业设计论文旨在设计一种基于PLC的自动配料系统,以满足各种工业生产过程中自动化配料的需求。

该系统的主要技术指标包括配料精度、首尾滚筒距、常用带速、物料密度、灵敏度、准确度等级、综合误差、最大称量、最大安全负荷、最大称量极限过负荷、称重传感器输入信号范围、速度传感器输入信号范围和RS485串行通讯接口等。

二、工作内容和要求:该自动配料系统将完成三种物料的自动配比控制,采用主从比例控制方式。

PLC将实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制。

组态操作界面将显示设备的运行、停车、故障,并要求显示每种物料的下料设定值和实际下料值。

通过界面上设置的启动、停车按钮实现整个系统的开停。

三、主要参考文献:本毕业设计论文参考了多篇文献,包括___和___的《PLC在白动配煤控制系统中的应用》、___、___和应力刚的《可编程控制器在配料自动控制系统中的应用》、___的《MPS课程项目》、___和___的《PLC在混料控料系统的应用》以及___的《自动配料系统的设计》等。

该自动配料系统将有助于提高生产效率,减少人工干预,降低生产成本,提高产品质量,满足工业生产过程中自动化配料的需求。

自动配料系统是一种重要的技术手段,可以根据设定的配比和流量控制各输入物料的瞬时流量,从而实现生产过程自动化和智能化。

本文旨在设计开发一种自动配料系统,以解决动态计量衡器的控制精度问题,提高生产效率和产品质量,推动国民经济的发展。

本文将讨论配料系统总体方案设计及选择、上下位机通信方案的选择、PLC控制系统设计、传感器设计和选型等内容。

设计任务将使用___的可编程序控制器及Wincc组态软件。

本文将详细论述设计方法,包括画出主电路、分配I/O地址、设计系统控制的程序框图、根据程序框图设计该系统的控制梯形图并写出指令表、上机调试通过以及利用Wincc组态软件对系统进行模拟运行。

基于PLC的混凝土配料控制系统论文

一、题目及专题:

1、题目基于PLC的混凝土配料控制系统

2、专题

二、课题来源及选题依据

混凝土配料控制系统是建筑、冶金等行业应用广泛。与发达国家相比,我国混凝土配料控制系统的研究在稳定性和配料精度方面都存在很大的差距,因此急需研制开发高精度、智能型的配料控制仪。

PLC具有可靠性高、功能完善、产品标准化以及编程简单直观等优点,能够有效弥补继电器控制和单片机控制在可靠性方面的缺陷,与工控机配合易于实现操作与管理。同时自动配料控制系统配料均匀,运行稳定可靠。变速给料结合高精度电子称量,实现了高精度自动配料,达到全自动控制,大大提高了生产效率,降低了操作人员的劳动强度,节约了劳动成本,具有良好的经济效益。

三、本设计(论文或其他)应达到的要求:

(1)用PLC实现对混凝土配料系统的控制。

(2)掌握用PLC设计控制系统对输入和输出信号的确定原则和方法。

(3)掌握基本逻辑指令的应用和学会使用传感器的检测信号构成故障报警程序的设计法。

(4)训练能综合各种信号实现某种控制规律的编程思路和技巧提高综合分析问题的能力课程设计完成内容。

常见的混凝土搅拌站控制方式有继电器直接控制、PLC和计算机结合以及PLC和配料控制器结合3种控制方式。采用PLC和配料控制器结合控制的搅拌站性能可靠、性价比高,可以保证混凝土的质量,提高混凝土生产效率。作为混凝土搅拌站的核心,控制及监控程序在计量精确、控制可靠、管理方便等方面的要求也日益提高。

本文针对PLC和配料控制器结合控制的搅拌站来设计其控制及监控程序设计中主要要完成的任务有系统构造、PLC的I/O分配、工作流程图及PLC程序的编写。

关键词:混凝土搅拌站;I/O分配;可编程控制器(PLC);自动控制

Abstract

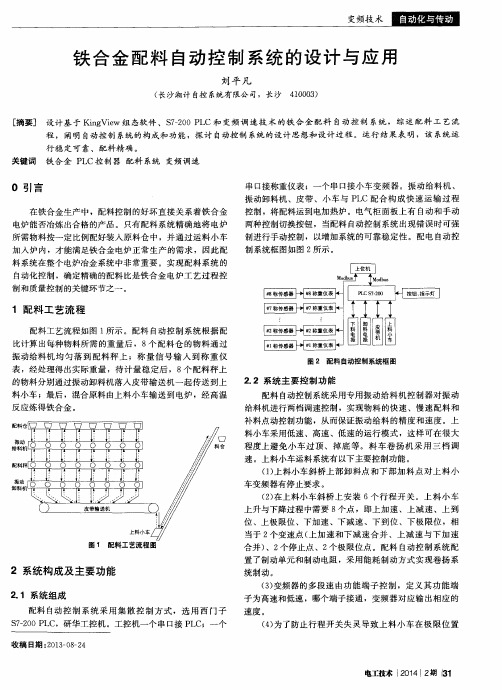

铁合金配料自动控制系统的设计与应用

配料 自动控制系统上位机软件主要包括 以下功能 。

( 1 ) 监 视 :实 时 监视 系 统 的运 行状 态 。

( 2 ) 参数设置 :设置 、管理配 比和设备启/ 停延 时。 ( 3 ) 启停控 制功能 :控制设备顺 序启停 ,设置和控 制 设备单独调试 。

变频技 术

铁 合 金 配 料 自动 控 制 系统 的设 计 与应 用 公 司 ,长沙 4 1 0 0 0 3 )

n g Vi e w组态软件 、S 7 — 2 0 0 P L C和 变频 调速 技 术的铁 合金 配料 自动 控制 系统 ,综述 配料 工 艺流 [ 摘要] 设计基 于 Ki

电工 技术 { 2 0 1 4f 2 期 f 3 1

噩弱 _ 堪岛 圈夏 厦

变频技 术

过 冀 设 警 置 时 停 , 变 频 器 将 停 止 输 出 升 。 和 下 降 所 需 时 间 极 限 ’ 超’ 4 软 千 人 件 I T 的 刚 1 5 凸 / . , 计 I

( 2 ) 在 上料 小 车 斜 桥 上 安 装 6 个 行 程 开 关 。上 料 小 车 上 升 与下 降过 程 中需要 8 个 点 ,即上 加 速 、上 减 速 、上 到

位 、上极限位 、下加速 、下减速、下 到位 、下极 限位 ,相

当于 2 个 变 速点 ( 上 加 速 和 下 减 速 合 并 、 上 减 速 与下 加 速

3 . 1 配料 控 制系统设 计

配 料 控制 系 统采 用料 斗 秤 称 量 。料 斗 秤 间歇 称 量 ,可

发平台。K i n g V i e w组态提供 了适 用于工业 控制 的应用程 序管理 、图形界面组 态、数据库管理 、i / o驱动等标准功

能 模板 ,用户 通 过 K i n g V i e w 可 方 便 地 对 工 业 自动 化 系统 进 行组 态 编程 。

(完整版)基于PLC的水泥自动配料控制系统设计毕业论文

基于PLC的水泥自动配料控制系统设计作者姓名:邱忠林专业名称:自动化指导教师:王洋讲师成都理工大学工程技术学院学位论文诚信承诺书本人慎重承诺和声明:1.本人已认真学习《学位论文作假行为处理办法》(中华人民共和国教育部第34号令)、《成都理工大学工程技术学院学位论文作假行为处理实施细则(试行)》(成理工教发〔2013〕30号)文件并已知晓教育部、学院对论文作假行为处理的有关规定,知晓论文作假可能导致作假者被取消学位申请资格、注销学位证书、开除学籍甚至被追究法律责任等后果。

2.本人已认真学习《成都理工大学工程技术学院毕业设计指导手册》,已知晓学院对论文撰写的内容和格式要求。

3.本人所提交的学位论文(题目:),是在指导教师指导下独立完成,本人对该论文的真实性、原创性负责。

若论文按有关程序调查后被认定存在作假行为,本人自行承担相应的后果。

承诺人(学生签名):20 年月日注:学位论文指向我校申请学士学位所提交的本科学生毕业实习报告、毕业论文和毕业设计报告。

摘要随着科技的发展,现在许多的工厂都在使生产逐渐变得自动化、现代化,而可编程序控制器PLC的快速发展也为此做出了巨大的贡献。

本文针对水泥制造的环境恶劣等一系列情况,设计了一种基于PLC的水泥自动配料系统。

该系统由西门子的S7200型号的PLC作为测量和控制核心,西门子MM420变频器作为调速装置,采用了定量给料机作为称重装置,旋转编码器作为测速装置等。

采用固定时间采集重量和转速,并进行PID调节,能够实现水泥生产的在线动态称重并调节,增强了系统的抗干扰能力,提高了配料精度并减轻了工人的工作负担。

关键词:PLC 变频器自动配料PIDAbstractWith the development of science and technology, many factories are in production now became automation, modernization, and the rapid development of the programmable controller PLC also made great contributions for this purpose. In the light of the conditions and a series of cement manufacture, design a kind of cement automatic batching system based on PLC. The system by Siemens S7200 models of PLC as measurement and control core, Siemens SM420 inverter as speed regulating device, constant feeder is adopted as a weighing device, rotary encoder as speed measuring device, etc. Adopting fixed time gathering weight and speed, and the PID adjustment, cement production can be implemented on-line dynamic weighing and adjustment, to enhance the anti-interference.Keywords: PLC, Inverter, Automatic batching, PID目录摘要 (I)Abstract (II)目录............................................................................................................ I II 前言.. (1)1 水泥概述 (2)1.1 水泥的产生和发展 (2)1.2 水泥的分类 (4)1.3 水泥的生产工艺流程 (5)2 系统模型及总体设计 (7)2.1 水泥自动配料的原理分析 (7)2.2系统的模型分析 (8)2.3 系统的总体设计 (9)3 系统主要器件的介绍 (12)3.1西门子变频器简介 (12)3.1.1 MM420基本组成及特点 (12)3.1.2 MM420适用环境及优点 (13)3.2称重及测速装置简介 (14)3.3定量给料机简介 (15)4 PLC简介及控制系统设计 (17)4.1 PLC简介 (17)4.2 系统控制要求分析 (20)4.2.1 硬件介绍及信号传递 (21)4.2.2 PLC外部接线图 (24)5程序和组态 (27)5.1系统主程序设计 (27)5.2 子程序设计 (29)5.3系统监控画面设计 (30)5.3.1人机界面简介 (30)5.3.2 画面设计 (32)总结 (35)参考文献 (36)致谢 (37)附录1PLC接线图 (38)附录2自动配料系统程序 (39)A2.1 系统主程序 (39)A2.2系统子程序 (41)前言在现今的各种行业当中,自动化的生产制造已经随处可见了,在配料系统上的应用也在不断地提高、改进。

配料称重自动控制系统流程

配料称重自动控制系统流程1. 引言配料称重是工业生产中常见的自动化控制系统之一。

它用于准确地将不同的原料按照一定比例混合,以满足产品的质量和工艺要求。

配料称重自动控制系统能够提高生产效率和产品质量的一致性,降低人为操作的误差和劳动强度。

本文将介绍配料称重自动控制系统的流程,包括系统的组成、工作原理和运行流程等。

2. 系统组成配料称重自动控制系统主要由以下几部分组成:2.1 称重传感器称重传感器是整个系统的核心部件,用于测量原料的重量。

常见的称重传感器包括电子称、压力传感器等。

传感器将测量到的重量信号转化为电信号,并传送给控制器进行处理。

2.2 控制器控制器是系统的控制中枢,负责接收传感器传来的信号,并根据预设的配比要求进行计算和控制。

控制器通常由专用的控制器硬件和相应的控制算法组成,可以实现自动化的配料称重控制。

2.3 操作界面操作界面是人机交互的接口,用于设置配比要求、监测系统状态和进行系统操作。

操作界面通常是基于计算机的图形化界面,提供直观友好的操作方式。

2.4 控制执行机构控制执行机构负责根据控制信号调节原料的出料量,以实现预设的配比要求。

常见的控制执行机构包括电动阀门、螺杆输送机等。

3. 工作原理配料称重自动控制系统的工作原理如下:3.1 数据采集系统首先通过称重传感器采集原料的重量信号。

传感器将信号转化为电信号,并传送给控制器进行处理。

3.2 配比计算控制器根据预设的配比要求,对不同原料的重量信号进行计算和比较。

根据计算结果,控制器生成相应的控制信号。

3.3 控制执行控制信号被传送到控制执行机构,控制执行机构根据信号的大小调节原料的出料量。

控制执行机构可以调节电动阀门的开关状态或螺杆输送机的转速等。

3.4 过程监控与反馈在控制执行的过程中,系统会不断地采集和监测原料的重量变化。

控制器通过与预设的控制策略进行比较和分析,判断系统的工作状态是否正常。

如果系统发生异常,控制器会及时发出报警信号,提醒操作员进行处理。

基于PLC的自动配料系统毕业设计(可编辑修改word版)

毕业设计(论文)任务书专业电气自动化一、课题名称:基于PLC 的自动配料系统设计二、主要技术指标:系统配料精度:±1%,首尾滚筒距: 2~6m,常用带速: 0.01-0.05m/s 物料密度0.75~2.0t/h,灵敏度:2mv/v 准确度等级:c3 级综合误差:±0.02%最大称量最大安全负荷: 150%最大称量极限过负荷:200%最大称量,称重传感器输入信号范围 0~30mv,速度传感器输入信号范围: 0~20Hz,RS485 串行通讯接口。

三、工作内容和要求:1、自动配料将完成 3 种物料的自动配比控制;2、控制方式为主从比列控制方式;2、 PLC 要实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制;3、组态操作界面能显示设备的运行、停车、故障;4、操作界面要求显示每种物料的下料设定值、实际下料值;通过界面上设置的启动、停车按钮实现整个系统的开停。

四、主要参考文献:_[1]王志刚,许晓鸣.PLC 在白动配煤控制系统中的应用[J].电气传动. .[2]章皓,王先忧,应力刚.可编程控制器在配料自动控制系统中的应用[J].机电工程[3]秦益霖,MPS 课程项目[4]段梅,李新,PLC 在混料控料系统的应用[J]。

1997,23(10):30—32,41[5]张本举,自动配料系统的设计,中国铝业中州分公司计控室,2000 年学生(签名)2010 年 5 月7 日指导教师(签名)2010 年 5 月10 日教研室主任(签名)2010 年 5 月10 日系主任(签名)2010 年 5 月12 日毕业设计(论文)开题报告基于 PLC 的自动配料系统设计目录摘要Abstract第1 章课题来源背景 (1)1.1.1 课题来源……………………………………………………………………1.1.2 研究的目的和意义…………………………………………………………1.2 设计任务与总体方案的确定……………………………………………….1.2.1 设计任务………………………………………………………………………1.2.2 总体设计方案的确定...............................................................第2 章PLC 概述 (1)2.1PLC 的发展历史 (3)2.2PLC 的硬件和软件 (4)2.3 PLC 的通讯联网……………………………………………………………2.4 PLC 的注意事项.....................................................................第3 章配料系统简介 .. (5)3.1自动配料系统的特点及优点 (6)3.2自动配料系统的组成 (8)3.3配料技术的最新进展 (11)第4 章自动配料系统设计 (14)4.1称重方式选择 (14)4.2给料方式选择 ................................................................................................. 15.4.3生产线结构 (16)4.4 配料系统的组成……………….………………………..…………………... 4.5 输送装置的设计………………………………..……………………………..4.6 计量系统的设计........................................................................第5 章控制系统的硬件设计 (19)5.1 PLC 的选配 (19)5.2 S7—200 的特征 (20)5.3 S7—200 的主要组成部件 (23)第6 章系统的软硬件设计 (30)第7 章系统的监控组态 (43)第8 章结束语 (58)参考文献摘要本课题为自动配料自动控制系统的研制。

全自动配料控制系统

全自动配料控制系统一、概述随着科学技术的日新月异,生产过程自动化程度要求越来越高,原有的生产配料装置远不能满足当前高度自动化的需要。

减轻劳动强度,保障生产的可靠性、安全性,降低生产成本,减少环境污染、提高产品的质量及经济效益是企业生产必须面临的重大问题。

目前电子称重配料控制系统已广泛应用于建材、化工、冶金等多种行业中。

它集自动控制技术、计量技术、传感器技术、计算机管理技术于一体的机电一体化系统;具有重量值数字显示、过程画面动态显示、配方修改管理、配料速度快、控制精度高等优点,采用上位计算机完全屏上控制系统,具有配料数据自动存储、配料过程清单查询和班、日、月、年报表统计及打印等功能。

系统采用开放的控制方式,兼容性强,开放的数据库。

通过以太网可接入厂级局域网,可实现管控一体化。

二、配料系统主要功能说明1、实现手动操作和自动控制配料功能;2、美观实用的生产过程动态模拟,能显示实时的工作状态和每种物料的目标重量、实际重量及误差值;3、存贮配方预置,可随时进行配方调用、修改、删除和查询;4、在配料过程中,具有缺料自动报警,并可在线人工更换装有相同物料的仓号;5、具有操作员权限管理、现场管理和网络化的远程服务等功能;6、采用工业计算机作为上位机监控系统,配以WINCC监控组态软件,保证系统的稳定性、可靠性、长期性。

7、整个系统均为人机对话模式,操作简单易用,维护方便;8、可实现远程管理,控制室的计算机可与总经理室的计算机联网。

总经理室内可实时查看生产情况和生产报表。

9、采用变频器控制下料,可提高配料精度,从而提高产品的质量和稳定性。

三、部分功能操作说明1、手动/自动控制配料系统画面设有工作状态显示,在不配料或配料暂停状态下,可以人工随意地开启配料绞龙,但每次只能开启一台绞龙。

在画面上只需鼠标点击对应的料仓下料绞龙电机,弹出对话框,即可操作电机开/停。

在配料过程中,手动操作无效。

2、物料定义点击[物料定义]按钮,打开物料定义画面,按照所有配方原料名进行填写,便于耗料统计。

基于单片机控制自动配料系统毕业设计

摘要皮带配料系统是一种连续累计自动控制系统,广泛用在煤炭、化工、冶金、建材、食品等关系国计民生的各个行业,配料系统可对物料的配比实现累计量控制,而准确的累计量控制可提高产品质量,降低生产成本,提高劳动效率。

首先介绍了配料系统控制器的国内外发展状况,接着对配料系统的组成结构、工作原理作了介绍。

然后根据配料系统流量控制的设计要求,设计了以AT89C52单片机为主控芯片的配料系统控制器。

论文分析了系统工作原理和提高调速性能的方法,研究了IGBT模块应用驱动、吸收、保护控制等关键技术。

在单片机控制方面,讨论了数字触发、数字测速、数字PWM调制器、转速与电流控制器的原理,并给出了软、硬件实现方案。

系统中使用了光电码盘对直流电机的转速进行测量,用电流互感器对直流电机的电流进行检测,经过滤波电路后,将测量值送到A/D转换器,并且最终作为反馈值输入到单片机进行PI运算,从而实现了对直流电机速度和电流的控制。

通过实时测试与调节电动机的转速和电流,此调速系统可获得快速、精确的调速效果。

关键词直流不可逆调速 PWM信号数字控制器ABSTRACTBelt batching system is a continuous totalizing automatic weighing instrument. It has played a critical role in coal, chemical industry, metallurgy, building materials, food and other sectors that are crucial to national economy and people's livelihood. The cumulative control of some mixed materials batching is realized by batching scale. This accurate cumulative control can cut down the cost of manufacture, improve the quality of the product and enhance the efficiency of labor.The paper first has an introduction to the status of development for batching scale controller at home and abroad, and then components and operating principle of the batching scale. According to the design requirements for flow control of a batching scale, this paper designs a batching scale controller with AT89C52 single chip microcomputer as the master control chip. This paper analyzes the working principles of the system and some key technical issues of the application based on the IGBT apparatus, which include drive circuit, snubbed circuit, protection and controlling the quantity of heat, and so on. In the aspect of microcomputer control, it has discussed the principle of number touch off、number velocity testing、current/velocity controller、number PWM modulator and presents the hardware or software scheme to achieve it.Photoelectric encoder is used in this system to measure the speed of D.C. motor. The result of the measurement is sent to A/D converter after passing the filtering circuit, and finally the feedback single is stored in the single-chip computer and participates in a PI calculation. By real time testing dandy adjusting the motor’s velocity/current, this timing system can get quick and exact timing result.Keywords reversible DC timing system Pulse-Width Modulation number controller.目录摘要 (I)ABSTRACT (II)目录 (III)CONTENTS (V)第1章绪论 (1)1.1 引言 (1)1.2 研究皮带配料系统的意义 (1)1.3 配料系统的国内外发展现状 (3)1.4 配料系统的发展趋势 (4)第2章配料自动控制系统设计 (6)2.1 配料自动控制系统可控直流源的选择 (6)2.1.1 配料自动控制系统可控直流源的方案比较 (6)2.1.2 配料自动控制系统可控直流源的方案确定 (8)2.2 直流调速系统PWM电路方案设计 (8)2.2.1 PWM变换器控制方案选择 (9)2.2.2 PWM变换器的数学模型 (10)2.3 配料系统直流调速系统闭环系统方案 (10)2.4 配料系统自动控制系统的整体方案设计 (12)2.5 配料系统直流调速系统设计 (13)2.5.1 配料系统自动控制系统性能及技术要求 (13)2.5.2 直流电机相关参数的计算 (14)2.5.3 双闭环稳态工作时静特性 (16)2.5.4 电流调节器和转速调节器的设计 (17)第3章配料系统自动控制系统硬件电路设计 (22)3.1重量信号采集电路 (22)3.1.1 传感器选择 (22)3.1.2重量信号的采集电路 (23)3.2重量信号滤波放大电路 (24)3.3 A/D转换电路 (26)3.4 配料系统自动控制系统的单片机系统 (27)3.5 皮带配料系统电机回路保护电路设计 (29)3.5.1启动保护电路 (29)3.5.2 IGBT的选择及其吸收回路设计 (30)3.6 直流电机电流检测电路 (31)3.7 数字测速电路 (32)3.7.1 M/T法测速原理 (33)3.7.2 数字测速硬件电路 (34)3.8 PWM驱动电路设计 (36)3.8.1 PWM信号产生电路 (36)3.8.2 PWM信号驱动电路 (37)3.9 配料系统自动控制系统的键盘与显示电路 (38)3.9.1 I/O口扩展电路 (39)3.9.2 配料系统自动控制系统的键盘电路设计 (39)3.9.3配料系统自动控制系统的显示电路设计 (41)3.10配料系统自动控制系统的电源系统 (42)第4章配料系统自动控制系统软件设计 (44)4.1软件的主程序结构设计 (44)4.2 PI控制子程序设计 (46)4.3 中断服务程序 (47)第5章配料系统直流调速系统仿真 (49)5.1 直流双闭环调速系统的仿真模型的构建 (49)5.2 直流双闭环调速系统的仿真结果分析 (50)总结 (52)致谢 (53)参考文献 (54)附录1 软件编程 (56)附录2 系统硬件原理图 (62)CONTENTSABSTRACT(CHINESE) (I)ABSTRACT ................................................................................................................ I I CONTENTS(CHINESE) . (III)CONTENTS ................................................................................. 错误!未定义书签。

基于PLC的自动配料控制系统设计

基于PLC的自动配料控制系统设计引言:在现代工业生产中,自动化技术的应用越来越广泛,其中,基于可编程逻辑控制器(PLC)的自动控制系统成为了工业生产自动化的重要组成部分。

本文将设计一个基于PLC的自动配料控制系统,介绍该系统的功能和组成,以及系统的设计原理和实现方式。

一、系统功能和组成:该自动配料控制系统主要用于工业生产过程中的配料操作,具备以下功能:1.配料精确控制:可根据不同配料需求,精确调整配料比例和投料量。

2.配料自动化:系统能够自动完成配料操作,无需人工干预。

3.配料数据管理:系统能够记录配料过程中的相关数据,方便生产过程的监控和数据分析。

该系统的主要组成部分包括:1.传感器:用于检测配料流量、温度、液位等参数,传感器将这些数据传送给PLC进行处理。

2.PLC控制器:作为系统的核心控制设备,负责接收传感器数据、进行逻辑运算,并根据运算结果控制执行器实现配料操作。

3.执行器:根据PLC的控制信号,控制粉料、液料等投入设备的开关状态和投料量。

4.人机界面:提供一个友好的操作界面,供操作员输入配料参数、查看配料数据等。

二、系统设计原理和实现方式:1.传感器的应用:通过给配料过程中的关键参数(如流量、温度、液位)配置相应的传感器,将实时的数据通过模拟量或数字量输入模块传送给PLC进行处理。

2. PLC的控制:PLC使用逻辑运算单元(Ladder Diagram)进行逻辑控制。

根据传感器数据和预设的配料参数,PLC能够判断哪些配料需要进行投料,调整投料设备的开关状态和投料量。

3.执行器的控制:PLC将控制信号发送给执行器,执行器根据信号的状态进行相应的操作,控制粉料、液料等的投入设备。

4.人机界面的设计:采用触摸屏、按钮等电子元件实现人机交互,提供一个用户友好的操作界面,操作员可以输入配料参数、查看配料数据等。

三、系统优势和应用前景:1.提高生产效率:系统能够自动完成配料操作,减少人工操作的时间和精力投入。

基于组态王的自动配料控制系统设计

毕业设计(论文)题目:基于组态王的自动配料控制系统设计系别:电子电气工程系专业:机电一体化班级:姓名:学号:指导教师:完成时间:目录第一章前言 (1)第二章概述 (4)2.1 课题研究目的及意义 (4)2.2 组态王在自动配料系统中的应用 (4)2.21项目的实施进行的说明 (4)2.22根据不同需求的系统配置 (4)2.3这两类配料系统均可实现的功能 (5)第三章总体设计思路 (6)3.1 设计总体思路 (6)3.2 本设计的可行性验证 (6)3.1.1 组态软件选择 (6)3.2.2PLC介绍及选型配置 (6)第四章设计方案 (8)4.1 方案论证与比较 (8)4.2 总体设计框图 (8)4.3 系统所用材料清单 (8)第五章可编程控制器介绍 (10)5.1 可编程控制器的产生和应用 (10)5.2 可编程控制器的组成和工作原理 (10)5.2.1 CPU(中央处理器) (11)5.2.2 I/O接口 (11)5.2.3 存储器 (11)5.2.4 电源模块 (12)5.2.5 智能模块 (12)5.2.6 编程设备 (12)5.3 可编程控制器的特点及分类 (12)5.3.1特点 (12)5.3.2分类 (13)5.4 可编程控制器的特点及分类 (13)5.4.1三菱FX 2N系列PLC介绍 (13)5.5 自动配料控制系统的工作原理 (15)第六章组态王软件介绍及组态界面设计 (16)6.1 组态王软件介绍 (16)6.1.1使用组态王实现控制系统实验仿真的基本方法. (16)5.1.2使用组态王软件开发特点. (16)6.2 组态界面设计 (17)第七章结论 (24)第八章附录一组态王程序 (25)1组态王程序 (25)第九章附录二 PLC程序 (29)第十章参考文献 (30)第十一章结束语 (31)第一章前言通过三年的学习,让我对自动配料控制系统有了一定的了解,它在社会上的运用广泛,在认真阅读原始资料的情况下,对资料进行了分析,参考了<<可编程控制器技术与应用>>.<<组态软件控制技术>>.<<传感器技术>>.<<电机控制技术>>.运用了组态王及PLC的相关知识,体现了组态王与PLC在自动控制领域的重要作用以及发展趋势。

皮带配料自动称重控制系统毕业论文

皮带配料自动称重控制系统毕业论文内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:皮带配料自动称重控制系统学生姓名: sipoyi学号: 19890215专业:自动化班级: 3级2班指导教师: ***皮带配料自动称重控制系统摘要皮带配料自动称重系统是精细化工厂生产工艺过程中一道非常重要的工序,配料工序质量对整个产品的质量举足轻重。

本设计以烧结机配料系统为工业背景,针对配料的自动控制问题,提出了一种基于PLC的皮带配料称重自动配料系统的控制方案。

利用PLC实现对模拟信号的采集、流量的计算、PID调节和对变频器、电机等设备的控制任务。

皮带配料自动称重系统的恒流量控制采用PID调节,流量计量控制是计量偏差与变频调速的结合。

依据系统工艺流程本设计介绍了配料系统的流量控制方式和系统控制过程,详细讲述了PLC的选型及PLC配料系统变频控制中的硬件设置、参数设定和软件设计过程。

关键词:S7-200PLC;变频调速; PID控制;恒流量控制The belt ingredients automatic weighing control systemAbstractBelt ingredients automatic weighing system is a very important process in fine chemical production process, the quality of ingredients process is an important quality of the product as a whole. This design, the sintering machine batching systems for industrial weighing Automatic batching system based on PLC belt ingredients control program for the automatic control of the ingredients. The use of PLC's acquisition of analog signals, traffic calculation, PID regulation and control tasks on the drive, motor and other equipment.The belt ingredients automatic weighing system, the constant flow control using PID control, flow measurement control is a combination of measurement bias and frequency control. Batching system flow control method and system control process in accordance with the system process design, detailed account of the hardware settings in the selection of the PLC and PLC batching system inverter control, parameter setting and software design process.Key words: S7-200PLC; Frequency Control; PID control; Constant flow control目录摘要 (I)第一章绪论 (1)1.1概述 (1)1.2设计背景 (1)1.3工艺流程 (3)第二章皮带配料自动称重系统 (7)2.1设计总体介绍 (7)2.2上位机介绍 (9)2.2.1 概述 (9)2.2.2 工作原理 (9)2.3恒流量控制介绍 (10)2.3.1 概述 (10)2.3.2 PID调节原理 (10)2.4 西门子S7—200简介 (12)2.4.1 概述 (12)2.4.2 一般特性 (13)2.4.3 扩展模块 (15)2.5 变频器简介 (16)2.5.1 概述 (16)2.5.2 变频器的基本结构 (16)2.5.3 变频器的分类 (17)2.6 皮带电机简介 (18)2.6.1 概述 (18)2.6.2直流调速与交流调速的优劣比较 (18)2.6.3 异步电动机的变频调速原理 (20)2.7 电子皮带秤简介 (22)2.7.1 概述 (22)2.7.2基本组成部分 (23)2.7.3原理 (24)2.7.4特点 (24)2.8光电编码器简介 (25)2.8.1 概述 (25)2.8.2工作原理 (25)2.8.3编码器分类及特点 (26)第三章控制方案的确定及其实现方法 (30)3.1设计的总体任务及实现的功能 (30)3.1.1自动称重配料系统控制要求 (30)3.1.2设计任务 (30)3.2控制思想的确定 (31)3.3具体系统设计方案 (32)3.3.1 测速环节 (32)3.3.2称重系统 (33)3.3.3电机的PID调速 (34)3.4输入输出量统计 (34)第四章硬件选择、硬件接线图及其软件编程 (37)4.1硬件选择 (37)4.1.1电动机的选择 (37)4.1.2皮带秤的选择 (37)4.1.3称重信号的处理 (40)4.1.4测速传感器的选择 (41)4.1.5变频器的选择 (41)4.1.6 PLC的选择 (45)4.2硬件接线图 (47)4.2.1 PLC接线图 (48)4.2.2 变频器接线图 (50)4.3 软件编程(见附录) (51)第五章总结 (53)第一章绪论1.1概述近年来,国内新建烧结机的配料方法均采用皮带配料自动称重控制,其实就是按原料的重量来配料,采用电子皮带秤对物料进行连续计量,通过调节圆盘给料机或皮带的速度来实现定量给料,重量配料易实现自动配料,配料精度较高。

基于PLC、称重模块、触摸屏的工业配料自动控制

摘要自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。

广泛应用于化工、冶金、建材、食品、饲料加工等行业。

本文介绍了一种基于西门子PLC和新型称重配料控制器ID551的技术特性.根据西门子s7—200 PLC和称重仪表作为控制器,以完成控制过程.液体灌装配料系统主要由s7—200 PLC,称重仪表,HMI和四通道灌装设备构成。

通过对称重仪表清零和标定等参数的设置,来完成相应的设置质量的精确称重。

设置校准标定值为1Kg,允许误差范围在10 g以内.系统采用慢喂阀和快喂阀两种方式添加原料,是为了达到高速、准确的目的。

在设计本系统过程中考虑了可能影响系统误差诸多因素,如液体在空中停留的时间即空中飞料时间、影响水流速快慢的压力大小即蓄水池液位等。

为了进一步减小误差,我们可以通过设置空中飞料时间来调整,设置空中飞料时间为1s。

当称重结束时,完成称重,开始放料。

当称重仪表称的桶中液体质量为零时,此时放料结束,完成一次原料称重。

整个过程可以通过触摸屏设置并观测。

把水、水泥、砂、碎石,分别在四个通道称重,当且仅当四个通道放料阀都处于复位状态时,搅拌电机开始工作,原料进行搅拌,完成一个工业配料的实际应用——混凝土搅拌自动控制系统。

基于PLC、称重仪表、触摸屏的工业配料自动控制,可在材料精确、快速称重的生产行业进行应用。

关键词:PLC;称重仪表;人机界面;工业配料。

Title:Based on PLC and weighing instrument, touch screen,industrial automatic controlAbstractAutomatic batching system is one for all the different types of materials (Solid or liquid)In transmission、Matching、heating、mingle and so on。

基于PLC的自动配料控制系统的研究

基于PLC的自动配料控制系统的研究随着工业自动化的快速发展,PLC(可编程逻辑控制器)在自动化控制领域的应用越来越广泛。

其中,基于PLC的自动配料控制系统成为了不可忽视的研究方向。

本文将从系统的基本原理、系统的优势以及未来发展方向等方面对基于PLC的自动配料控制系统进行研究。

基于PLC的自动配料控制系统的基本原理是通过PLC对物料的输送、称量、混合等过程进行控制。

系统一般包括物料输送装置、称量装置、混合装置以及PLC控制系统等组成部分。

物料输送装置负责将需要配料的物料输送到称量装置,称量装置通过传感器对物料进行精确称量,然后将称量的物料送到混合装置进行混合。

PLC控制系统根据预设的配方,通过对各个装置的控制,实现对配料过程的自动控制。

基于PLC的自动配料控制系统相较于传统的手动控制方式具有多方面的优势。

首先,系统大大提高了生产效率。

自动化控制系统可以实现物料的连续输送、精确称量和高效混合,大大减少了人力投入和生产时间。

其次,系统提高了产品质量的稳定性。

自动化控制可以减少人为因素对配料过程的影响,保证了每次配料的准确性和一致性。

此外,系统具有可编程的特点,可以实现不同配料要求下的灵活调整,提高了生产的适应性。

最后,系统的可靠性和安全性也得到了增强。

PLC控制系统具有自我诊断和故障保护功能,当发生异常情况时能及时进行报警和停机保护,保证了设备和人员的安全。

基于PLC的自动配料控制系统还有许多待发展的方向。

首先,可以进一步提高系统的可扩展性和智能化水平。

通过加入更多的传感器和设备,实现对配料过程更全面的监测和控制,使系统变得更智能化。

其次,可以进一步优化系统的人机界面。

提供更直观、友好的操作界面,使系统的使用更加方便和易于操作。

同时,可以将系统与远程监控和管理系统进行整合,实现对生产过程的远程监控和智能管理。

另外,基于PLC的自动配料控制系统还可以与其他工业自动化技术相结合,如无人机技术、物联网等,实现生产线的智能化和自动化。

基于西门子PCS控制的多流体自动配料系统

基于西门子PCS控制的多流体自动配料系统介绍:

西门子PCS是一款工业自动化控制系统,能够在复杂组态下对各种工业过程进行全面的自动化控制。

本文将基于该系统,介绍一种多流体自动配料系统的设计方案,该系统主要应用于制药、化工、食品等领域。

系统组成:

该多流体自动配料系统由主机、工作站、计量泵、电磁阀及管道等组成。

主机采用西门子 S7-300 PLC 控制器,工作站通过以太网与 PLC 进行通讯,计量泵和电磁阀则服务于主机。

具体实现:

首先是管道的设计。

该系统需要分别输送多种不同的液体,因此需要设计多条管道,并在管道上设置计量泵和电磁阀,以精确调控各液体的流量和控制各电磁阀的开闭。

然后是主机的程序编写。

程序需要实现多液体的定量混合,根据配方自动控制各液体数量的加入,同时控制电磁阀的开闭,确保各液体混合的顺序和时间。

为避免浪费,程序需要精细调整计量泵和电磁阀的开闭时间,确保精确的液体加入量,从而达到准确的混合配比。

在系统工作时,首先要设置好相应的配方,然后该系统自动执行配方的混合过程。

在混合完成后,工作站还会显示出各液体配比的精确值和混合后的比重等信息,以方便后续的检测和调整。

总结:

多流体自动配料系统基于西门子PCS控制,具有高效、准确、可靠的特点,可广泛应用于制药、化工、食品等处理领域中,提高生产效率和产品质量,降低人工操作误差,实现生产线的自动化控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动配料控制系统论文自动控制系统论文

DeviceNet现场总线在饮料配料控制系统的应用

摘要:文章从介绍现场总线DeviceNet系统的组成以及基本概念出发,对基于Allen-Bradley SLC系列PLC控制的饮料配料控制系统的硬件组成和软件设计进行阐述。

依据现场应用情况总结DeviceNet现场总线系统的优点。

关键词:现场总线;DeviceNet;饮料配料控制系统;PLC;变频器;自动控制;总线故障分析

DeviceNet是20世纪90年代中期发展起来的一种基于CAN(controller Area Network)技术的开放型、符合全球工业标准的低成本、高性能的通信网络。

最初由美国Rockwell公司开发应用。

饮料配料系统是饮料生产的关键设备,其控制系统的性能与可靠性直接影响到生产的产品品质。

自动化的饮料调配系统是一个多工艺,多环节的多任务组合系统,依照按设定的工艺要求对整个饮料生产过程中的原材料溶解,过滤,均质,灭菌过程进行控制,准确地对料位、温度、压力等关键参数进行自动调节,并连续稳定的进行产品的输出。

利用可编程控制器PLC结合DeviceNet现场总线对整个饮料的处理和输送过程进行监控,并对系统故障进行记录、显示及警报输出。

一、DeviceNet网络的特点及硬件基础

DeviceNet顾名思义就是设备网,和现在使用的众多其他总线系

统一样,DeviceNet的目的也是用DCS系统代替原先的集中自动控制系统,降低系统成本并提高可靠性。

(一)DeviceNet的许多特性沿袭于CAN

CAN,总线是一种设计良好的通信总线,它主要用于实时传输控制数据。

DeviceNet的主要特点是:短帧传输,每帧的最大数据为8个字节;无破坏性的逐位仲裁技术;点对点、多主或主/从通信方式;采用CAN的物理和数据链路层规约。

(二)DeviceNet是一种简单的低成本的通讯总线网络解决方案

它将工业设备(如:限位开关,光电传感器,阀组,马达启动器,过程传感器,条形码读取器,变频驱动器,面板显示器和操作员接口等)连接到网络。

在提供多供货商同类部件问的可互换性的同时,减少了配线和设备安装的成本和时间。

DeviceNet不仅使设备之间以一根电缆互相连接进行远程I/O通讯,改善了设备间的通讯响应时间,更重要的是它还能够进行报文通信。

在I/O通讯的同时实现设备的设定及监控。

(三)DeviceNet是一个开放的网络标准

规范和协议都是开放的,供货商将设备连接到系统时,无需为硬件,软件或授权付费。

任何对DeviceNet技术感兴趣的组织或个人都可以从开放式DeviceNet供货商协会(ODV A)获得DeviceNet规范,并可以加入ODV A,参加对DeviceNet规范进行增补的技术工作组。

(四)协议

除了提供ISO模型的第7层(应用层)定义之外,DeviceNet规范还定义了部分第1层(物理收发器)和第0层(传输介质)。

下图为DeviceNet在ISO模型中的相关层。

对DeviceNet节点的物理连接也作了清楚的规定。

连接器、电缆类型和电缆长度,以及与通信相关的指示器、开关、相关的室内铭牌都作了详细规定。

DeviceNet使用“生产者-消费者”通讯模型。

DeviceNet发送节点生产网络上的数据,而DeviceNet接收节点则消费网络上的数据;两个或多个设备之间的通信总是符合基于连接的通讯模式。

(五)网络拓朴结构

DeviceNet的网络拓扑和ISO11898规定的CAN的网络拓扑是一样的,支持总线型树型和星型拓扑。

在网络的起点和终端必须配有121欧姆的终端电阻,用来维持总线的电气平衡。

(六)传输特点

DeviceNet网络电缆传送网络通讯信号,并同时可以给网络设备供电。

总线供电时,粗缆和扁缆最大总电流8A,细缆最大电流3A。

或使用独立电源供电。

DeviceNet网络最大节点数是64个,可用的通讯波特率分别为125kbps、250kbps~500kbps三种。

通讯速度和线缆的长度有关。

DeviceNet网络一般由主干缆和支线缆组成,而电缆类型有粗缆,细缆和扁平电缆,不管粗缆和细缆都可以作为主干缆和支线缆,不同的是,粗缆和细缆作为主干缆和支线缆的最大长度不同。

由于DeviceNet网络对于单个分支和总的支线长度都有严格要求。

因此,在考虑网络布线时,最好是采用标准总线形式的拓扑结构,使总线变的弯曲来尽量减少分支的长度。

DeviceNet设备的物理接口可在系统运行时连接到网络或从网络断开,并具有极性反接保护功能。

可通过同一个网络,在处理数据交换的同时对DeviceNet设备进行配置和参数设置,这样使复杂系统的试运行和维护变得比较简单;而且现在有许多的高效工具供系统集成者使用,开发变得容易。

(七)DeviceNet线缆定义

(八)DeviceNet连接器

(九)DeviceNet设备的EDS-文件

为了实现同类设备的互用性并促进其互换性,同类设备间必须具备某种一致性,即每种设备类型必须有一个标准的模型。

设备描述(Device Profiles)通过定义标准的设备模型,促进不同厂商同类设备的互操作性,并促进其互换性。

ODV A已经规定了一些工业自动化中常用产品的设备描述。

例如,通用I/O(离散或模拟)、驱动器、位置控制器等。

在DeviceNet规范中设备描述分为3个部分:

第一,设备类型的对象模型。

对象模型定义了设备中所必需和可选的对象分类。

对象模型还指定了实现的对象实例的个数,这些对象如何影响设备的行为,及其与这些对象的接口。

第二,设备类型的I/O数据格式。

在设备描述中指定了I/O数据的格式。

通常也包括组合对象的定义,组合对象属性包括了特定的数据的映射。

第三,配置数据和访问该数据的公共接口。

描述了配置数据以及数据的公共接口实现。

通常包含在电子数据文档(EDS)中,EDS包含在设备的用户文件中。

DeviceNet规范规定了电子数据文档(EDS)的格式,EDS文件提供访问和改变设备可配置参数的所有必要信息。

当使用电子数据文档(EDS)时,供货商可以将产品的特殊信息提供给其它供货商。

这样可以具有友好的用户配置工具,可以很容易的更新,无需经常修正配置软件工具。

二、饮料配料控制系统组成

完整的饮料配料系统由热水溶糖系统,提取过滤系统,辅料溶解添加系统,定量混合系统等组成。

该控制系统是一个DeviceNet的现场总线控制系统。

系统的网络配置如下图所示:

主可编程控制器CPU是AB公司的SLC504,人机界面为西门子MB170移动操作屏通过一个RS422连至AB-SLC504。

移动操作屏方便操作员现场控制调配工艺过程。

DeviceNet网络的通讯波特率为500KB/S。

从站包括有AB公司的FlexI/O现场10,电机驱动为

DANFOSS带DeviceNet协议的VLT5000系列变频器,气动阀采用FESTO的紧凑型DeviceNet协议阀岛CPV系列。

采用AB的1747-SDN扫描模块。

用Rockwell的DeviceNet组态软件RSNetWorx for DeviceNet配置现场模块的I/O地址。

I/O信息报文采用轮询方式传递。

现场I/O根据系统功能的分类,进行了模块化分组设计,使各块工艺流程和自控系统相对独立,可以满足复杂系统的多任务协同安装调试工作,提高了工作效率。

三、结语

采用了DeviceNet现场总线的控制系统,具有布线简单,现场安装调试方便,运行可靠,维护方便快捷的优点,不仅降低了成本,而且提高了设备的运行效率,提高整个系统的高效稳定运行,减少后期维护。

参考文献:

[1]饶运涛,等,现场总线CAN原理与应用技术[M],北京航空航天大学出版社,2007

[2]李凤阁,佟为明,杨春杰,等,电气控制与可编程序控制器应用技术,机械工业出版社,2008

[3]杨春杰,杨春杰,等,CAN总线技术[M],北京航空航天大学出版社,2010

[4]DANFOSS,丹佛斯FC300编程指南[M],2007

[5]刘泽祥,现场总线技术[M],机械工出版社,2005

[6]甘永梅,等,现场总线技术及其应用[M],机械工出版社,2005

[7]阳宪惠,场总线技术及其应用(第2版)[M],清华大学出版社,2008

[8]张益,现场总线技术与实训(高职),北京理工大学出版社,2008

[9]韩兵,现场总线系统监控与组态软件[M],化学工业出版社,2008。