CB板基材的组成及半固化片的固化反应原理以及常用固化剂相关的概述

CB基本流程教材

PCB基本流程1. 多层板流程裁板(CT)→内层(DI)→压合(ML)→钻孔(NC)→电镀(CU)→外层(DF)→拒焊(KE)→文字(SM)→表面处理→成型(PN/RT)→电测(OS2)→外观检验(VI)→包装出货(PK)1.1裁板(CT)CT→四个角做出倒角→板面喷墨做标记→(磨边)CT作用: 把大张原板裁切成working pnl size. 喷墨: 板面喷出工程号,批号,板厚,铜厚等. 磨边: 多层板,20mil以上的Core CT会安排磨边;双面板,若须磨边,由下一站(NC)自行安排磨边.注:因经向与纬向涨缩不一致,故Core与PP裁切时, 经纬向要一致1.2内层(DI)作用:做出内层图形流程:前处理→压膜→曝光→显影→蚀刻→除胶→冲孔→AOIa.前处理:清洁&粗化铜面(有利于铜面与干/湿膜接触)b.压膜:压干膜或湿膜干膜比板子尺寸小一点,如板子尺寸16”,干膜则15.75”, 湿膜与板子一样大.c.对片曝光: 通过紫外线将底片上的图形转移到板面上对片:保证两内层底片的对准度对片曝光做法(1):手动对片曝光: 底片手动对位,手动放板(2):半自动曝光机: 底片机器自动对位,手动放板(3):自动曝光机: 底片机器自动对位,自动放板d.显影:目的: 把未聚合的干膜去除.e.蚀刻:将没有干膜盖住的铜蚀刻掉f.除胶:将铜面上聚合的干膜去掉.g.冲孔: 冲出后制程所需定位孔,如:1)AOI测试用的定位孔;2)压合定位孔等冲孔有以下三种方式:1)2CCD:抓取两短边中间之太阳PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;2)8CCD:抓取长边共8个对位PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;精度最高3)单轴CCD: 抓取宇资PAD,相应打出宇资PAD对应位置的孔,即ML用的铆合孔h. AOI: 自动光学检验, 根据光学检验来判断板子的缺陷.补充:a. 蚀刻因子:是指正蚀刻深度与侧蚀凹度的比值蚀刻因子在蚀刻中是一个十分重要的数值,蚀刻因子越高,线路的实影虚影的宽度就越接近,则蚀刻的品质就越好.b. 水池效应水池效应是指在板子的板面上,蚀刻液在板边的流动比中间好,中间部份的蚀刻药液不能及时的流动而滞流在板子中间,这样中间部份新鲜的蚀刻液不能及时咬蚀铜面,使中间的铜被咬蚀量比板边差的现象1.3 压板(ML)1.3.1作用: 保证内层Thin Core对准度情况下,将Thin Core、PP、外层铜箔压合在一起,做成多层板1.3.2 流程:黑氧化/棕化内层基板→铆合/叠合→压板→拆板1.3.2.1 黑/棕化作用: a.粗化铜面, 增加与树脂的结合力 b.形成的氧化面阻止铜面与树脂里的固化剂Dicy反应产生水汽.选择黑/棕化是由PP材质决定. 根据板子的结合力,黑化比棕化好.1.3.2.2 铆合/PIN定位i).使层与层之间定位,达到层与层对位精度ii).依照设计叠法完成板子的叠法组合铆合/PIN定位方式:(1).手动铆合:利用冲孔冲出的铆合孔打铆钉. (2).自动铆合:利用内层冲孔冲出的4个方位孔定位,可以任意选择位置打铆钉.(3).热铆:利用内层冲孔的4个方位孔定位,将热铆PAD加热. (4). PIN定位: 直接用PIN定位压合.1.3.2.3 压合压合方式:OEM,PINLAM,ADARA,仓压.其中仓压主要用于做HEATSINK板. PINLAM:用PIN定位,叠合后再压合.OEM:经铆合,点胶,叠合后再压合.ADARA压合:热压:加热,加压冷压:释放应力.1.3.2.4拆板: 完成板子与治具的分离1.4 NC1.4.1.作用: 钻孔,捞边,打地球孔,测板厚等1.4.2.流程多层板:ML→铣流胶→双轴X-Ray打定位孔→捞边→磨边→测板厚→钻孔→CUa. 铣流胶: 铣掉ML后方pin孔口之流胶(限于Pin-lam流程);b. 双轴X-RAY打定位孔﹕依照内层钻出捞边&钻孔之定位孔﹐并可以精确测量内层缩拉之数据;c. 捞边﹕去除ML后板边流胶,铜箔,捞出外层作业外形;d. 磨边﹕去除板边锋利边角﹐方便后制程作业;e. 测板厚﹕测量板厚是否在规格内﹐是否有叠错PP/内层;f. NC钻孔﹕根据客户设计之孔位, 孔径作出钻孔程式后,由电脑钻床依据程式钻孔于覆铜板上双面板:(磨边)→短边打出定Pin孔→钻孔注:厚的板子NC要磨边,如63mil以上. 薄的不用磨边。

半固化片的固化反应机理及常用固化剂概述

半固化片的固化反应机理及常用固化剂概述2009-8-6 15:14:10 资料来源:PCBcity 作者: 杨金爽摘要:多层压合是多层电路板制作中一个必不可少的环节。

多层压合是指将已完成图形制作的内层芯板和外层铜箔,通过半固化片在高温高压下发生聚合反应生成固体聚合物,从而使两者粘结在一起。

半固化片中所含固化剂的种类将决定半固化片——环氧树脂发生固化反应的历程以及生成的固体聚合物的性能。

本文介绍了几种常见的固化剂以及在这种固化剂作用下的固化反应机理。

关键词:固化反应;固化剂1 引言目前普遍使用的半固化片中所采用的树脂成分主要为环氧树脂。

环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。

正是由于活泼环氧基团的存在,才可使环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。

固化剂在环氧树脂的应用中是必不可少的,有些固化剂不同于催化剂,它在固化反应中既起到催化作用,又与树脂相互交联生成交联聚合物。

因此固化剂在某种程度上对固化反应起着决定性作用,它决定了固化反应历程和所生成的交联聚合物的性质。

半固化片中所添加的固化剂都是潜伏型固化剂,即在室温条件下可与环氧树脂较长期稳定地存在,而在高温高压或者光照等特殊条件下才具有反应活性,使环氧树脂固化。

本文对于常用的潜伏型固化剂进行介绍,并以最常见的环氧树脂类型——二酚基丙烷型环氧树脂(简称双酚A 型环氧树脂)为例,介绍了添加不同固化剂时,所发生固化反应的机理。

2 固化剂的种类2.1 按照官能团分类(1)胺类胺类固化剂包括脂肪族胺类和芳香族二胺类。

其中脂肪族胺类中最常用的是乙二胺、己二胺、二乙烯三胺、三乙烯四胺等,通常为了降低其固化活性,提高贮存运输的稳定性,可以将其进行化学改性,与有机酮类化合物进行亲核加成反应,生成酮亚胺类物质。

经过改性制得的芳香族二胺固化剂具有优良的性能,毒性低、吸水率低,从而使其贮存更加方便,而Tg 高则使板材的尺寸更加稳定。

双组份丙烯酸聚氨酯的固化原理

双组份丙烯酸聚氨酯的固化原理

双组份丙烯酸聚氨酯是一种常用的固化材料,其固化原理是通过两种组分的化学反应实现。

具体来说,丙烯酸聚氨酯固化的过程可以分为两个步骤:预聚合和交联反应。

预聚合是指两种组分中的丙烯酸酯与聚氨酯异氰酸酯发生缩聚反应,形成长链结构。

在这个过程中,丙烯酸酯与异氰酸酯中的异氰酸酯基团发生加成反应,产生氨基甲基丙烯酸酯。

随着反应的进行,预聚合物的分子量逐渐增大,形成线性或支化的聚合物结构。

接下来,交联反应是指预聚合物中的氨基与异氰酸酯基团之间的反应。

在一定的条件下,如温度、湿度等,氨基与异氰酸酯基团发生加成反应,形成尿素键。

这种交联反应使预聚合物中的线性链之间形成交联结构,从而增强了聚氨酯的力学性能和化学稳定性。

这种双组份丙烯酸聚氨酯固化原理的优点在于可以在常温下进行反应,并且反应速度较快。

同时,由于预聚合物的形成过程是可逆的,使得材料在一定程度上具有可修复性和可回收性。

双组份丙烯酸聚氨酯的固化原理是通过预聚合和交联反应实现的。

这种固化方式使得材料具有良好的力学性能和化学稳定性,适用于多种应用领域,如涂料、胶粘剂、密封材料等。

半固化片的固化反应机理及常用固化剂概述

半固化片的固化反应机理及常用固化剂概述2009-8-6 15:14:10 资料来源:PCBcity 作者: 杨金爽摘要:多层压合是多层电路板制作中一个必不可少的环节。

多层压合是指将已完成图形制作的内层芯板和外层铜箔,通过半固化片在高温高压下发生聚合反应生成固体聚合物,从而使两者粘结在一起。

半固化片中所含固化剂的种类将决定半固化片——环氧树脂发生固化反应的历程以及生成的固体聚合物的性能。

本文介绍了几种常见的固化剂以及在这种固化剂作用下的固化反应机理。

关键词:固化反应;固化剂1 引言目前普遍使用的半固化片中所采用的树脂成分主要为环氧树脂。

环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。

正是由于活泼环氧基团的存在,才可使环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。

固化剂在环氧树脂的应用中是必不可少的,有些固化剂不同于催化剂,它在固化反应中既起到催化作用,又与树脂相互交联生成交联聚合物。

因此固化剂在某种程度上对固化反应起着决定性作用,它决定了固化反应历程和所生成的交联聚合物的性质。

半固化片中所添加的固化剂都是潜伏型固化剂,即在室温条件下可与环氧树脂较长期稳定地存在,而在高温高压或者光照等特殊条件下才具有反应活性,使环氧树脂固化。

本文对于常用的潜伏型固化剂进行介绍,并以最常见的环氧树脂类型——二酚基丙烷型环氧树脂(简称双酚A 型环氧树脂)为例,介绍了添加不同固化剂时,所发生固化反应的机理。

2 固化剂的种类2.1 按照官能团分类(1)胺类胺类固化剂包括脂肪族胺类和芳香族二胺类。

其中脂肪族胺类中最常用的是乙二胺、己二胺、二乙烯三胺、三乙烯四胺等,通常为了降低其固化活性,提高贮存运输的稳定性,可以将其进行化学改性,与有机酮类化合物进行亲核加成反应,生成酮亚胺类物质。

经过改性制得的芳香族二胺固化剂具有优良的性能,毒性低、吸水率低,从而使其贮存更加方便,而Tg 高则使板材的尺寸更加稳定。

卡本CB-粘钢胶性能介绍

一、产品简介

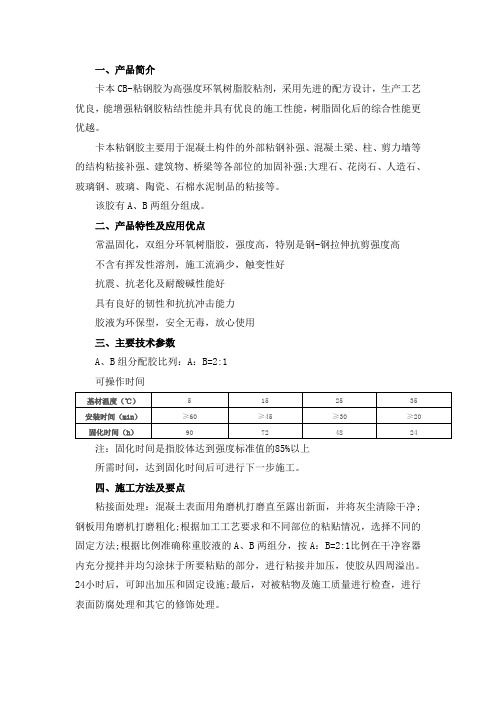

卡本CB-粘钢胶为高强度环氧树脂胶粘剂,采用先进的配方设计,生产工艺优良,能增强粘钢胶粘结性能并具有优良的施工性能,树脂固化后的综合性能更优越。

卡本粘钢胶主要用于混凝土构件的外部粘钢补强、混凝土梁、柱、剪力墙等的结构粘接补强、建筑物、桥梁等各部位的加固补强;大理石、花岗石、人造石、玻璃钢、玻璃、陶瓷、石棉水泥制品的粘接等。

该胶有A、B两组分组成。

二、产品特性及应用优点

常温固化,双组分环氧树脂胶,强度高,特别是钢-钢拉伸抗剪强度高

不含有挥发性溶剂,施工流淌少,触变性好

抗震、抗老化及耐酸碱性能好

具有良好的韧性和抗抗冲击能力

胶液为环保型,安全无毒,放心使用

三、主要技术参数

A、B组分配胶比列:A:B=2:1

可操作时间

基材温度(℃)5152535安装时间(min)≥60≥45≥30≥20固化时间(h)90724824注:固化时间是指胶体达到强度标准值的85%以上

所需时间,达到固化时间后可进行下一步施工。

四、施工方法及要点

粘接面处理:混凝土表面用角磨机打磨直至露出新面,并将灰尘清除干净;钢板用角磨机打磨粗化;根据加工工艺要求和不同部位的粘贴情况,选择不同的固定方法;根据比例准确称重胶液的A、B两组分,按A:B=2:1比例在干净容器内充分搅拌并均匀涂抹于所要粘贴的部分,进行粘接并加压,使胶从四周溢出。

24小时后,可卸出加压和固定设施;最后,对被粘物及施工质量进行检查,进行表面防腐处理和其它的修饰处理。

固化基材制备

固化基材制备固化基材是一种用于制备复合材料的重要材料,它具有高强度、耐磨损、耐腐蚀等特点,在工程领域中有着广泛的应用。

本文将介绍固化基材的制备方法和相关研究进展,以及其在不同领域中的应用。

一、固化基材的制备方法1. 混合法:混合法是固化基材制备的常用方法之一。

首先,将固化剂和基材按照一定比例混合均匀,然后通过加热或加压等控制条件进行固化反应,最终得到固化基材。

这种方法制备的固化基材具有较高的强度和耐磨性。

2. 溶胶-凝胶法:溶胶-凝胶法是制备高性能固化基材的重要方法之一。

该方法通过溶胶-凝胶反应,使溶胶逐渐凝胶形成固化基材。

溶胶-凝胶法制备的固化基材具有微观结构均匀、孔隙度可调、稳定性好等特点,广泛应用于电子、航空等领域。

3. 电化学法:电化学法是一种环境友好的固化基材制备方法。

该方法利用电流和电解质溶液中的化学反应,在电极表面形成固化基材。

电化学法制备的固化基材具有高纯度、均匀性好等特点,适用于微电子、光电子等领域。

二、固化基材的研究进展1. 固化基材的改性研究:近年来,研究人员通过添加纳米材料、改变固化剂比例等方法,对固化基材进行改性研究,以提高其力学性能和耐磨性能。

例如,添加纳米氧化铝可以提高固化基材的硬度和强度。

2. 固化基材的多功能化研究:固化基材的多功能化研究是目前的研究热点之一。

研究人员通过添加功能性填料,如碳纳米管、石墨烯等,使固化基材具有导电、导热、阻燃等特性,扩展了其应用领域。

三、固化基材的应用1. 航空航天领域:固化基材在航空航天领域中有着广泛的应用。

它可以用于制备飞机的结构件、燃料储存罐等,具有重量轻、强度高、耐腐蚀等特点,能够提高飞机的性能和安全性。

2. 电子领域:固化基材在电子领域中有着重要的应用。

它可以用于制备电路板、封装材料等,具有良好的绝缘性能和导热性能,能够提高电子设备的可靠性和稳定性。

3. 汽车制造领域:固化基材在汽车制造领域中也有广泛的应用。

它可以用于制备汽车的车身部件、悬挂系统等,具有耐磨性好、抗冲击性强等特点,能够提高汽车的安全性和舒适性。

苯板胶的成分和配方

苯板胶的成分和配方标题:苯板胶的成分和配方引言:苯板胶,作为一种广泛应用于建筑、家具和制造业的粘合剂,其成分和配方对于产品的质量和性能至关重要。

本文将深入探讨苯板胶的成分及其配方,并分享对该粘合剂的观点和理解。

一、苯板胶的基本成分1. 树脂:苯板胶的主要成分之一是树脂,常见的树脂包括酚醛树脂、石油树脂和酚醛胶等。

树脂负责提供粘合强度和耐水性。

2. 硬化剂:苯板胶中的硬化剂主要是甲醛或其衍生物。

硬化剂的添加可以促进树脂的聚合反应,提高胶水的硬度和强度。

二、苯板胶的配方调整1. 树脂与硬化剂的比例:树脂与硬化剂的比例会直接影响苯板胶的性能。

不同的应用领域和要求可能需要不同比例的树脂和硬化剂配方。

2. 添加剂:苯板胶的性能还可以通过添加剂进行调整。

例如,添加填充剂可以提高胶水的黏附性和拉伸强度,而添加颜料则可以改变胶水的颜色和外观。

三、苯板胶的性能和应用1. 强度和耐水性:苯板胶具有较高的粘合强度和耐水性,使其成为家具制造和建筑领域常用的粘合剂。

2. 环保性:近年来,随着环境保护意识的增强,苯板胶的环保性也成为人们关注的焦点。

一些新型苯板胶采用了低甲醛或无甲醛的硬化剂,以降低甲醛释放量,提高环境友好性。

3. 应用案例:苯板胶广泛应用于家具制造、地板铺装、木工加工等领域,并在这些领域中发挥了关键作用。

总结:通过本文的讨论,我们对苯板胶的成分和配方有了更深入的了解。

树脂和硬化剂是苯板胶的关键组成部分,而其比例及添加剂的调整能够直接影响胶水的性能和应用。

苯板胶具有较高的粘合强度和耐水性,在家具制造和建筑领域得到广泛应用。

随着环境保护的要求提高,环保性也成为苯板胶研发的重要方向。

个人观点和理解:苯板胶作为一种重要的粘合剂,在现代工业生产中扮演着重要的角色。

通过深入了解其成分和配方,我认识到树脂和硬化剂的选择对于苯板胶的性能和应用至关重要。

对于行业来说,不断推进环境友好型苯板胶的研发和应用是一个必要的方向,以满足人们对健康和可持续发展的需求。

固化剂及固化的原理

固化剂及固化的原理固化剂是指能够使物质从液态或可塑态转变为固态状态的物质。

它可以通过不同的原理产生固化作用,下面将详细介绍几种常见的固化剂及其固化原理。

1. 热固化剂热固化剂的固化原理是在一定的温度下,通过热源提供的热能,使物质分子间产生反应,形成化学键,从而形成稳定的结构。

典型的热固化剂有环氧树脂和聚酰胺等。

在加热的过程中,这些物质经历了以下几个步骤:首先,加热使固化剂发生化学变化,生成活性基团;接着,活性基团与固化剂中的反应物发生反应,形成交联结构;最后,交联结构的形成导致物质变得坚硬,从而实现了固化。

2. 光固化剂光固化剂是利用特定波长的紫外光源或可见光源引发物质分子间的化学反应,形成交联结构的固化剂。

在光固化剂中,常用的是光引发剂,它们对特定波长的光敏感。

当光引发剂吸收相应波长的光时,电子激发到高能级,会与固化剂中的反应物发生相应的光化学反应,形成交联结构。

光固化不需要加热,在光源照射下即可实现固化,因此具有快速固化、节能环保等特点。

典型的光固化剂有丙烯酸酯、丁烯酸酯等。

3. 湿固化剂湿固化剂是利用固化剂在潮湿环境中与空气的水分反应形成交联结构的固化剂。

常见的湿固化剂有硅酮、氨基硅烷等。

在湿固化剂中,水分与固化剂中的活性基团发生反应,形成稳定的交联结构。

湿固化的速度受到环境湿度和温度等因素的影响。

湿固化剂具有无需加热、工艺简单等优点,广泛应用于建筑密封胶、玻璃胶等领域。

4. 自由基固化剂自由基固化剂是通过自由基引发聚合反应,形成交联结构的固化剂。

自由基是具有不成对电子的分子或原子,它们具有高度活性,易于引发聚合反应。

自由基固化剂广泛应用于胶粘剂、涂料等制品中。

在自由基固化剂中,通常使用过氧化物等物质作为引发剂,通过加热或光照等方式产生自由基,并与反应物发生自由基聚合反应。

在自由基聚合的过程中,交联结构逐渐形成,导致物质从液态或可塑态转变为固态。

总而言之,不同类型的固化剂通过不同的原理实现固化作用。

CB基础讲座PPT课件

PCB工艺

– 化金板 全称化学镍金,又叫沉金板。易焊接,国内厂商大多使用此制程。

3

– 喷锡板 因为费用低,焊锡性好,可靠度佳,兼容性最强,但这种焊接 特性良好的喷锡板因含有铅,所以无铅制程不能使用。

– 镀金板 尤其在一些高单价或者需要高可靠度的电子产品都建议使用此 板材作为基材。

2

PCB叠层结构

– 菊花链( Daisy Chain )走线,并行总线,例如ISA总线。布线从驱 动端开始,依次到达各接收端。如果使用串联电阻来改变信号特性, 串联电阻的位置应该紧靠驱动端。

– 高次谐波干扰方面,菊花链走线效果最好。布通率最低。 – 菊花链布线中分支长度尽可能短。

25

阻抗匹配

把一个实际电压源,等效成一个理想的电压源跟一个电阻r串 联的模型。负载电阻为R,电源电动势为U,内阻为r。 流过电阻R的电流为:I=U/(R+r) 可以看出,负载电阻R越小, 则输出电流越大。

27

– 串联终端匹配 用于输出端阻抗偏小,近源端增加串联电阻。 晶振的时钟信号DDR的控制信号。

28

– 并联终端匹配 用于接收端阻抗偏大,近接受端摆放。可对地下拉,对电上拉。 多见于RS485和CAN总线等差分信号,匹配电阻并联差分信号线的正 负线间。

29

18

传输线效应

PCB 板上的走线可等效为下图所示的串联和并联的电容、电阻和 电感结构。串联电阻很小,并联电阻阻值通常很高将寄生电阻、电容 和电感加到实际的PCB 连线中之后,连线上的最终阻抗称为特征阻抗 Zo。如果传输线和接收端的阻抗不匹配,那么输出的电流信号和信号 最终的稳定状态将不同,这就引起信号在接收端产生反射。

19

传输线效应的形式

– 反射信号Reflected signals – 延时和时序错误Delay & Timing errors – 多次跨越逻辑电平门限错误False Switching – 过冲与下冲Overshoot/Undershoot – 串扰Induced Noise (or crosstalk) – 电磁辐射EMI radiation。

CB制程培训课件

16

④露铜

露铜

CB制程培训

17

⑤曲板

CB制程培训

18

⑥板边披峰,发白

CB制程培训

19

⑦板边缺损

CB制程培训

20

⑧线路缺损

CB制程培训

21

⑨其它不良:异物.氧化.凹点 伤口.划伤.按PCB行业标

查准进行检查.

CB制程培训

22

5根据图纸,检COC资料是否符合我司要 求

CB制程培训

11

6检外观不良. ①绿油上PAD和绿油凸点

CB制程培训

12

② 丝印不良 丝印上PAD检验方法与绿油上PAD一样

CB制程培训

13

丝印模糊

丝印模糊接收标准可按IPC-600G版本,如下页

CB制程培训

14

CB制程培训

15

③IC位不良

CB制程培训

140/170等

CB制程培训

9

P片型号

1080

PP参数

G/T(S)

R/C 大约厚度

135+/-15 62+/-1.5%

3mil

2112(2113、2313) 135+/-15 57+/-1.5%

4mil

115+/-15 59.5-62%

2116

135+/-15 49.5+/-1.0% 5mil

53+/-1.5%

防焊作用

CB制程培训

1

丝印 一、圖片說明:

文字

2.文字:指電路板成品表面所加印的文字符號

或字.便於廠商插件時確認位置,為零件轉移指示

方向;使我們在成型后確認料號及周期不致弄錯.

CB基础知识简介(1)

六层板

八层板

编辑课件ppt

9

PCB的其他分类

按表面处理来分类较为常见,也 有按照材料、性能、用途等方法来分 类。

பைடு நூலகம்

编辑课件ppt

10

按表面处理方式来划分:

沉金板 化学薄金 化学厚金 选择性沉金

电金板 全板电金 金手指 选择性电金

喷锡板 熔锡板 沉锡板 沉银板 电银板 沉钯板

有机保焊 松香板

编辑课件ppt

PCB基础知识简介

编辑课件ppt

1

目的

❖ 对PCB工艺流程有一个基本了解。 ❖ 了解工艺流程的基本原理与操作。

编辑课件ppt

2

目录

❖ 第一部分:

❖ 第二部分: ❖ 第三部分:

前言 & 内层工序 外层前工序 外层后工序

编辑课件ppt

3

第一部分 前言 & 内层工序

编辑课件ppt

4

???

一、什么是PCB

编辑课件ppt

18

开料:

开料就是将一张大料根据不同制板要求用机器锯成小

料的过程。开料后的板边角处尖锐,容易划伤手,同时使 板与板之间擦花,所以开料后再用圆角机圆角。

编辑课件ppt

19

打字唛:

打字唛,就是在板边处打上印记,便于生产 中识别与追溯。

编辑课件ppt

20

(二)干菲林、图形转移工序

1. 什么是干菲林?

编辑课件ppt

29

显影:

显影的作用: 是将未曝光部分的干菲林去掉,留下感光的部分。

显影的原理: 未曝光部分的感光材料没有发生聚合反应,遇弱

碱Na2CO3(0.9-1.3%)溶解。而聚合的感光材料则留在 板面上,保护下面的铜面不被蚀刻药水溶解。

固化基材制备

固化基材制备固化基材制备是一项重要的工艺过程,广泛应用于各个领域。

本文将从固化基材的定义和种类入手,介绍固化基材制备的工艺流程和关键技术,以及其在不同领域的应用。

固化基材是指通过固化剂与基材反应形成具有特定性能的材料。

常见的固化基材包括环氧树脂、聚氨酯、丙烯酸酯等。

这些材料具有高强度、耐热、耐腐蚀等特点,广泛应用于电子、航空航天、汽车等领域。

固化基材的制备过程通常包括以下几个步骤:材料选择、预处理、混合、固化和后处理。

首先,根据具体应用要求选择合适的固化基材和固化剂。

然后,对基材进行预处理,如去除污垢、调整表面性质等,以提高固化效果。

接下来,将固化剂与基材按一定比例混合,并进行搅拌、加热等操作,使固化剂与基材充分反应。

之后,将混合物置于适当的条件下进行固化,如室温固化、热固化、紫外线固化等。

最后,对固化后的材料进行后处理,如切割、打磨、表面处理等,以获得最终的产品。

固化基材制备的关键技术包括材料选择、混合比例控制、固化条件控制等。

材料选择要考虑基材的性能需求、固化剂的反应性和稳定性等因素,以确保最终产品具有所需的性能。

混合比例控制是保证固化剂与基材充分反应的关键,过高或过低的固化剂用量都会影响固化效果。

固化条件控制包括温度、湿度、压力等参数的控制,这些参数会影响固化反应的速率和产物的性能。

固化基材在不同领域具有广泛的应用。

在电子领域,固化基材用于封装材料、电路板制备等,以提高电子产品的可靠性和性能。

在航空航天领域,固化基材用于制备复合材料结构件,如机翼、蒙皮等,以提高飞机的轻量化和耐久性。

在汽车领域,固化基材用于制备汽车车身、内饰等部件,以提高汽车的安全性和舒适性。

固化基材制备是一项重要的工艺过程,涉及材料选择、预处理、混合、固化和后处理等多个步骤。

通过合理控制关键技术,可以制备出具有特定性能的固化基材,满足不同领域的需求。

固化基材在电子、航空航天、汽车等领域具有广泛的应用,为各个行业的发展做出了重要贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB板基材的组成及半固化片的固化反应原理以及常用固化剂相关的概述2020-10-10 10:10:10 资料来源:PCB 作者: 王永伟(KBD AND TUOPU 汽车行业-个人)一、PCB板基材的组成一、FR4是防火等级的类别:1.在PCB中说FR4是指一类材料的统称,一般是指Tg125度及以上的材料,另外还有FR1,FR5等材料。

2. HTG(你这里应该是说High Tg)和normal(你这里应该是说normal Tg)是指材料的Tg点一个是高Tg (大于等于160度),一个是普通Tg(Tg125~135度),你可以参考IPC-4101B3.1080/2116说的是玻纤布的型号其中有:106,1080,2113,2116,3313,7628等主要是按照厚度来分类的,他们用在PCB的压合中,增加层与层之间的结合力,你可以参考IPC-44124.High-Tg和normal-Tg材料主要就是Tg点的不同导致耐热性的差异,High-Tg材料多用在高层数(大于14L层),信赖性要求比较严格的高速PCB中,normal-Tg材料多用于4L-12L和汽车板中,这里的差别和优缺点太多我就不一一列举了,相关的PCB材料介绍可以在百度文库中找到。

二、PCB设计中涉及到:core(芯板),prepreg(半固化片),铜箔(1OZ盎司)core:主要是硬板,两面覆有铜prepreg:主要是软板,有粘合作用,绝缘性质,多层板中用于粘结core(芯板)射频PCB设计中,要考虑介质厚度,也就是要考虑芯板厚度和半固化片的厚度prepreg:半固化片主要规格有:常用半固化片规格:1080(0.07112mm),3313(0.09652mm),2116(0.1143mm),7628(0.17272mm)等一个内层可以有3层半固化片,但是不能是同一种core的厚度一般: .05MM,0.10MM,0.13MM,0.21MM,0.25MM,0.36MM,0.51MM.0.71mm,1.0MM,1.2MM,1.6MM.2.0MM 等PCB板材厚度规格:0.5mm,0.7mm,0.8mm,1.0mm,1.2mm,1.5mm,1.6mm,2.0mm,2.4mm,3.2mm,6.4mm PCB板上铜箔的厚度规格:18um, 25um, 35um, 70um和105um板厚一般分为含铜和不含铜两种厚度备注:1 foot = 12 inch = 304.8 mm、1inch = 25.4 mm、1 mil=0.0254 mm、1 inch=1000 mil、1OZ=28.375g 1 OZ铜箔其真正厚度为1.38mil或35μm一、芯板、半固化片规格:2.半固化片:1080~3.0mil 、2116~4.2mil、7628~7.0mil3.流胶厚:1080~2.5mil、7628~6.5mil、0.14mm=2*1080、0.21mm=2*2116、0.24mm=7628+1080、0.36mm=2*7628、0.4mm=2*7628+1080二、常用半固化片在不同铜厚、不同图形厚度变化:1.HOZ2.1OZ3.2OZ4.3OZ注:GND为65%以上的大铜箔,H为高树脂含量,C为低树脂含量。

S0401粘结片压合厚度(100%残铜率)二、PCB板厂的制成能力表三、半固化片的固化反应原理及常用固化剂相关的概述摘要:多层压合是多层电路板制作中一个必不可少的环节。

多层压合是指将已完成图形制作的内层芯板和外层铜箔,通过半固化片在高温高压下发生聚合反应生成固体聚合物,从而使两者粘结在一起。

半固化片中所含固化剂的种类将决定半固化片——环氧树脂发生固化反应的历程以及生成的固体聚合物的性能。

本文介绍了几种常见的固化剂以及在这种固化剂作用下的固化反应机理。

关键词:固化反应;固化剂1 引言目前普遍使用的半固化片中所采用的树脂成分主要为环氧树脂。

环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。

正是由于活泼环氧基团的存在,才可使环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。

固化剂在环氧树脂的应用中是必不可少的,有些固化剂不同于催化剂,它在固化反应中既起到催化作用,又与树脂相互交联生成交联聚合物。

因此固化剂在某种程度上对固化反应起着决定性作用,它决定了固化反应历程和所生成的交联聚合物的性质。

半固化片中所添加的固化剂都是潜伏型固化剂,即在室温条件下可与环氧树脂较长期稳定地存在,而在高温高压或者光照等特殊条件下才具有反应活性,使环氧树脂固化。

本文对于常用的潜伏型固化剂进行介绍,并以最常见的环氧树脂类型——二酚基丙烷型环氧树脂(简称双酚A 型环氧树脂)为例,介绍了添加不同固化剂时,所发生固化反应的机理。

2 固化剂的种类2.1 按照官能团分类(1)胺类胺类固化剂包括脂肪族胺类和芳香族二胺类。

其中脂肪族胺类中最常用的是乙二胺、己二胺、二乙烯三胺、三乙烯四胺等,通常为了降低其固化活性,提高贮存运输的稳定性,可以将其进行化学改性,与有机酮类化合物进行亲核加成反应,生成酮亚胺类物质。

经过改性制得的芳香族二胺固化剂具有优良的性能,毒性低、吸水率低,从而使其贮存更加方便,而Tg 高则使板材的尺寸更加稳定。

二氨基二苯砜(DDS )是目前研究最成熟的芳香族固化剂,由于具有强吸电子的砜基,所以它具有比间苯二胺、二氨基二苯甲烷(DAM )更低的反应活性,从而贮存期提高。

当与BF3 混用时,可生成络合物,在常温下相当稳定,但是当达到某一温度时则可迅速固化。

一般来说,脂肪族固化剂比芳香族固化剂的固化速度快。

(2)双氰胺双氰胺与环氧树脂混合可长时间稳定存在,这是双氰胺被经常用作主固化剂的重要原因之一。

但是由于其单独作为固化剂时,固化温度很高,且反应活性低,所以通常加入另一种促进剂,如苄基二甲胺(BDMA )来提高反应活性。

这种方法的前提为不降低双氰胺在室温下的贮存周期,不影响其性能。

另一种降低固化温度提高反应活性的办法为对双氰胺进行化学改性,引入胺类物质制成双氰胺衍生物。

这种衍生物具有贮存周期长,固化温度低于双氰胺且固化速度快的特点。

(3)酸酐类与胺类固化剂相似,酸酐类固化剂也包括芳香族和脂环族两类。

其中脂环族的代表为六氢邻苯二甲酸酐(HHPA),其固化温度较高,而且酸酐键容易水解使其耐蚀性较差,所以通常加入促进剂来降低固化温度,常用的促进剂为胺类物质及其络合物。

(4)路易斯酸将BF3、AlCl3、ZnCl2、PF5 等路易斯酸与胺类络合,形成路易斯酸-胺络合物,可作为环氧树脂的固化剂,可使树脂固化温度适中,且固化速度快,常作为胺类和酸酐类固化剂的促进剂而引入。

此类固化剂最常用的为BF3-胺络合物。

(5)咪唑类咪唑、2-甲基咪唑、2-乙基-4-甲基咪唑等咪唑类固化剂,具有很高的活性,在中温下即可使环氧树脂迅速固化,与环氧树脂混合贮存时间短,所以要对其进行化学改性。

可以将咪唑环上1 位仲胺基氮原子上的活泼氢进行改性,或者将咪唑环上3 位N 原子的碱性进行改性,使它与具有空轨道的化合物复合,从而降低咪唑的反应活性,延长贮存周期。

Cu 、Ni 、Co 、Zn 等金属的无机盐类可与咪唑形成络合物,也可降低其反应活性。

但是无机盐、有机酸及其盐类的引入将会破坏固化产物的耐水解性和耐湿热性。

(6)有机酰肼类与双氰胺类似,有机酰肼类固化剂也具有较高的固化温度,具有较长的贮存周期,需要加入促进剂来降低固化温度,所用促进剂与双氰胺相同。

(7)酚醛树脂酚醛诺伏拉克、双酚A 型诺伏拉克是较常用的酚醛树脂类固化剂,这类固化剂可以提高板材的耐热性、耐潮湿性、耐离子迁移性和耐白斑性,因此被广泛应用于CEM-3 覆铜板。

但是这类固化剂的固化速度比较慢,需要加入咪唑类促进剂来加快固化速度。

2.2 按照固化剂在固化反应中所起的作用分类(1)加成型固化剂此类固化剂与环氧基发生加成反应,成为固化产物的一部分,并逐步与环氧基进行交联,生成体型结构分子。

双氰胺(DICY)、二氨基二苯砜(DDS)、二氨基二苯甲烷(DAM)、六氢邻苯二甲酸酐(HHPA )等为加成型固化剂。

(2)催化型固化剂此类固化剂只对固化反应起促进作用,其本身不与环氧树脂发生交联反应,而是将环氧基打开,使环氧树脂本身聚合生成网状聚合物。

苄基二甲胺(BDMA)、二亚乙基三胺、咪唑、三氟化硼络合物等属于此类。

催化型固化剂不单独使用,而是与DICY 和DDS 等混合使用。

3 固化反应机理双酚A 型环氧树脂的结构为:它与常见几种固化剂所发生固化反应机理如下:3.1 胺类固化剂环氧树脂与叔胺类固化剂发生的固化反应为:阴离子再与环氧聚合:3.2 双氰胺由于双氰胺分子有一级胺、二级胺和三级胺各一个,所以其固化机理比较复杂。

以下为当有促进剂存在,且温度高于140 ℃时进行的双取代加成反应:3.3 酸酐在无促进剂存在时,均苯四甲酸酐首先开环与环氧树脂中的羟基形成单酯,羧基再与环氧树脂进行加成生成二酯:3.4 咪唑咪唑对于环氧树脂的固化来说,是加成型和催化型双作用固化剂。

3.5 酚醛树脂酚醛树脂是由酚与醛经过缩聚、干燥脱水后得到的,当被加热时,—CH2OH 在分子间不断相互反应而交联,随着加热加压的继续,交联反应继续进行,形成复杂的网状结构,完全硬化。

诺伏拉克的结构为:首先进行开环聚合反应:酚羟基使环氧基开环起醚化反应:酚醛树脂中的羟甲基与环氧树脂中羟基反应:酚醛树脂中的羟甲基使环氧基开环起醚化反应:4 结语随着PCB 产业的不断发展,为满足不同的需求,半固化片中所用树脂、固化剂等成分的种类也越来越多,压合过程中发生的交联聚合反应也更加复杂化。

本文只是对于最普通的环氧树脂和较常用的固化剂所发生的固化反应进行了介绍。

目前国内外很多公司在进行树脂薄膜和附树脂铜箔的研究,以方便通过积层法制作多层板,从而使多层板变得更薄。

与传统的半固化片相比,这种新型的树脂薄膜基材在性能上的要求有所不同,因此完全使用传统的树脂和固化剂配方是行不通的,必须开发新的树脂和固化剂,再加上先进的制作工艺,才能满足日新月异的市场技术的需求。