新产品开发程序.ppt

合集下载

汽车部新产品开发流程PPT课件

可编辑

12

岗位职责:

三、开发:

1、产品图面评审;

2、主导新产品开发全过程;

3、产品技术规范;

4、产品cc/sc清单;

5、PFMEA编制;

6、设变管理及设变通知单发放;

7、主导新产品试做;

8、试做问题点对策及追踪;

9、BOM表;

10、OTS资料提交可编辑

13

岗位职责:

四、品质:

1、检具规划、执行、改善; 2、试验大纲编制及执行; 3、初期品质管理计划制定(初流管理); 4、试作品质评定; 5、参与新产品试做全过程; 6、供应商OTS,PPAP资料的取得; 7、主导项目PPAP资料的提交及审批;

可编辑

26

工作定时 汇报

进度怎么样?有哪些方面的问题( 成本、资金、时间、人力……)需

要我来解决?

可编辑

27

3、过程确认阶段

可编辑

28

过程确认阶段

项目\开发需要完成的工作:

1、设变管控; 2、试生产通知单; 3、试生产问题整改; 4、客户端问题关闭; 5、过程流程图更新; 6、 PFMEA更新; 7、BOM表更新;

9、过程审核;

可编辑

30

过程确认阶段

制造需要完成的工作: 1、生产产地确认; 2、试制试生产; 3、作业指导书更新; 4、人员培训;

可编辑

31

过程确认阶段

生物管需要完成工作: 1、供应商交货周期调查; 2、客户订单接收及物料按时交付; 3、安排试生产; 4、人员培训

可编辑

32

过程确认阶段

工装\模具需要完成的工作: 1、工装调试、整改完成,满足正常生产; 2、模具试制、整改完成,满足正常生产;

可编辑

新产品规划与开发流程

• 以客户为导向研发市场可接受 追求企业最大利润非

的产品非功能最强的产品

部门最大利润

• 成功的产品研发必须涵盖四个 • 功能导向转为项目导

特性

向的研发流程

• 产品研发阶段决定了产品的成 • 主管的角色由监督者

本与质量

转为教练

与客户及供货商协同设计能力 沟通协调能力 资讯取得能力 非正式组织运作能力

新产品失败的原因

1、缺乏具有竞争力的差异点,竞争者反应超乎预 期

2、定位不良 3、产品质量不佳 4、未履行原先承诺的产品利益 5、营销层面支持不足 6、顾客知觉中的价格与质量关系不佳节 7、市场潜力估计错误及营销研究上的错误 8、生产与营销成本估计错误 9、配销通路选择不当 10、产品上市后,市场出现剧烈变化

及潜在商机为何 • 当前技术是否可支持 1. 环境问题

针对第一阶段选出的方案进行调查,调查项 如下所示: • 初步市场评估-与顾客进行简单座谈等类 • 初步技术评估-针对产品方案列出所需技

术与资源、时间、开发成本 1. 初步商业评估-可能的销售额、销售成本、

投资分析

速度的重要性

•越早进入市场,成功率高30%~50% •新产品晚6个月上市的代价:

Thank you

• 如何让新产品成功? 1. 成本问题

完善的前置作业好处在于

• 慢工出细活 • 加速产品开发流程 1. 避免新产品失败

关键一:市场导向的重要性

• 开发出顾客真正要的产品 1. 开发出符合市场需求的产品

关键二:发展新产品时即能定义产品

• 目标市场界定-顾客是谁 • 产品概念与对消费者的正面性 1. 详细定位(订价)

明确的(早期)定义 确定目标市场 产品概念、利益及定位

新产品开发流程和基本工艺

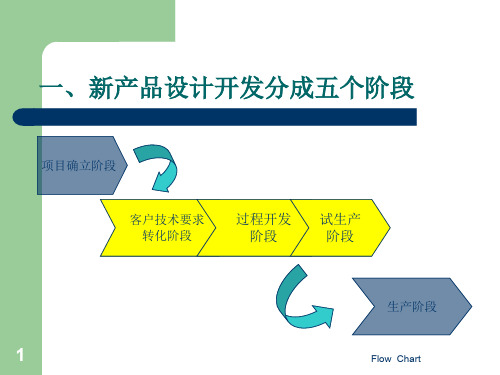

一、新产品设计开发分成五个阶段:

项目立项阶段

客户技阶段

1 • 项目立项 2 • 客户技术要求转化及产品初期分析 3 • 产品过程开发阶段 4 • 试生产阶段 5 • 批量生产

Page 4

1、1项目立项阶段

整车开发日程 灯具A面、效果图、车身钣金 产品规范:外观、性能、配光、 品质要求、配合尺寸 试验要求:环境及试验条件

形成书面文件

间隙 高低差

样灯

产出相关文件

装车后产出相关文件

认证报告 试验报告 装车记录 测量系统分析报告 PPK 生产控制计划

5、小批量生产阶段

90 80 70 60 50 40 30 20 10

0 第一季度 第二季度 第三季度 第四季度

东部 西部 北部

8

7

6

5

4

3

2

1

0

1

2

3

4

5

6

7

系列1 系列2

1 2 3 4 5 6 7

QC小组

技术部

生产部

产出相关文件

OK

✓— ✓—

3、产品过程开发阶段

产品要求

型腔材料 模板材料

冷却水路 浇口位置

顶出装置 模面处理

模穴数

团队

① 评估供应商的质量系统 质量部

② 评估供应商的技术力量、检 测能力、环境条件、生产能力

技术部 ② 评估供应商的服务态度

采购部

团队

外协件开发 技术协议

工装夹具制作

产出相关文件

1 产品特性清单

1、2新产品分析

材料

性能

外观

尺寸

模具 生产技术 设备 开发周期

公司技术部全体成员:

新产品开发流程071010

PDT小組成立

產工主導

1.PDT小組成立及成員確定﹔ 2.確認初步開發進度﹔

2D/3D/ prototype導入

產工主導

1.客戶圖檔/prototype接收﹐ 并及時更新﹔

樣品制作

樣品中心主導 產工參與

工程評估 &DFMEA

工標主導 產工﹑品工﹑模工 製工參与

設計驗 NO 產工主導

証

工標﹑品工﹑制工

YES

模工參與

2

1.樣品報價﹑制作﹑送測﹔ 2.送樣給客戶﹔ 1.作DFMEA﹑工程評估

1.召開樣品檢討會議

DR2:構想設計

1. 新產品規格書確定﹔ 2. MOCK-UP 樣品制作申請﹔ 3. MOCK-UP 樣品雛形制作

DR3:產品設計審查

DR4:設計驗証

1. 產品設計開發計划書制定﹔ 2. 功能機構專利申請﹔ 3. 功能設計﹔ 4. 外觀設計﹔ 5. 機構設計﹔ 6. 設計審查﹔ 7. Prototype樣品申請制作﹔ 8. Prototype樣品制作﹔ 9. 外觀專利申請調查﹔ 10. Prototype樣品尺寸及功能檢測﹔ 11. 產品功能設計審查﹔ 12. 產品外觀設計審查﹔ 13. 產品機構設計審查﹔ 14. 產品外觀烤漆設計審查﹔ 15. 產品組裝性審查﹔

產工﹑工標﹑品工 LAYOUT給產工確認評估

模工﹑制工參与

模具廠/產工

1.模具制作﹐若有DCN時﹐執行改模

DWG/BOM/ 客戶標准發行

3

產工

1.產工將客戶圖面﹑BOM轉換為內部之 發行﹐并將電子檔提供給相關部門﹐

2.與客戶溝通﹐提供本機種適用的標准﹐ 轉內部AX版發行﹔

2. 新產品開發流程圖

流程

(FAI/CPK/GR&R)﹔

《新产品开发流程》课件

企业通过市场调研、技术研发 等途径,发现和挖掘潜在的产 品创意。

产品设计

对选定创意进行详细的产品设 计,包括外观设计、功能设计 、结构设计等。

批量生产

经过测试验证成功后,将产品 投入批量生产,推向市场。

02 新产品开发流程阶段

创意产生与筛选

创意来源

内部团队、市场研究、 顾客反馈、技术突破等

。

筛选标准

全球化与跨文化设计在新产品开发中的趋势

随着全球化的加速,跨文化设计在新产品开发中的地位越 来越重要。企业需要关注不同文化背景下的消费者需求和 审美观念,将不同文化元素融入产品设计,以吸引更广泛 的消费者群体。

具体做法包括研究不同市场的文化特点,了解当地消费者 的需求和偏好,以及将文化元素与现代设计理念相结合等 。

新产品分类

根据新产品对市场的创新程度,可以 分为全新产品、换代新产品、改进新 产品和仿制新产品。

新产品开发的重要性

满足市场需求

新产品开发是满足消费者需求和 期望的关键手段,通过不断创新 和改进,企业能够提供更好的产

品和服务。

提高竞争力

新产品开发有助于企业在市场上树 立品牌形象,提高产品差异化,从 而增强企业的竞争力。

案例三:星巴克的拿铁咖啡

总结词

将咖啡文化推向全球的经典饮品

详细描述

星巴克的拿铁咖啡以其独特的口感和品牌文化,迅速在全球范围内流行起来,成为咖啡 爱好者的首选饮品,也推动了咖啡文化的普及和发展。

案例四:亚马逊的Kindle电子阅读器

总结词

改变阅读习惯的电子阅读器

VS

详细描述

亚马逊的Kindle电子阅读器以其轻便、易 携带、大容量存储等特点,改变了人们的 阅读习惯,使电子书成为越来越多人的选 择。

产品设计

对选定创意进行详细的产品设 计,包括外观设计、功能设计 、结构设计等。

批量生产

经过测试验证成功后,将产品 投入批量生产,推向市场。

02 新产品开发流程阶段

创意产生与筛选

创意来源

内部团队、市场研究、 顾客反馈、技术突破等

。

筛选标准

全球化与跨文化设计在新产品开发中的趋势

随着全球化的加速,跨文化设计在新产品开发中的地位越 来越重要。企业需要关注不同文化背景下的消费者需求和 审美观念,将不同文化元素融入产品设计,以吸引更广泛 的消费者群体。

具体做法包括研究不同市场的文化特点,了解当地消费者 的需求和偏好,以及将文化元素与现代设计理念相结合等 。

新产品分类

根据新产品对市场的创新程度,可以 分为全新产品、换代新产品、改进新 产品和仿制新产品。

新产品开发的重要性

满足市场需求

新产品开发是满足消费者需求和 期望的关键手段,通过不断创新 和改进,企业能够提供更好的产

品和服务。

提高竞争力

新产品开发有助于企业在市场上树 立品牌形象,提高产品差异化,从 而增强企业的竞争力。

案例三:星巴克的拿铁咖啡

总结词

将咖啡文化推向全球的经典饮品

详细描述

星巴克的拿铁咖啡以其独特的口感和品牌文化,迅速在全球范围内流行起来,成为咖啡 爱好者的首选饮品,也推动了咖啡文化的普及和发展。

案例四:亚马逊的Kindle电子阅读器

总结词

改变阅读习惯的电子阅读器

VS

详细描述

亚马逊的Kindle电子阅读器以其轻便、易 携带、大容量存储等特点,改变了人们的 阅读习惯,使电子书成为越来越多人的选 择。

大公司新产品开发程序

规 划 阶 段 1 C

C1 规划阶段的审查

研发流程各阶段的审核项目与产出的文件

研发 阶段 准备项目与审查 1.系统设计(原理,结构,软件,配件,包装整体 设计) 2. 外购和自主设计界定是否有特殊原件或须管制零件 3. 核心外购件测试验证 4. 核心外购件合作谈判 5. 预计开发周期 6. 制造组装,设备和场地 7. 测试技术,仪器,工具 8. 可生产性,可测试性设计 9. 产品符合性设计(规格,安全,电磁,环保) 10.人员训练 产出文件 1.外观与结构图 2.BOM 3. 产品开发进度管制 计画 4.PCB文件 5.原理图 6.结构部件 7.装配图 8. 规格 9.软件,流程图, 和 10. 产品 验,测 试规 11.技术 准文件 12. 规文件 13. 审 负责人 市场部 产品经理 研发部 专案经理来自研发流程之阶段与检核点

研发流程之阶段( 研发流程之阶段( PHASE ) 构想阶段 ( Proposal Phase) Phase) C0 审查会议 Phase) 规划阶段( Planning Phase) C1 审查会议 Phase) 设计阶段( R/D Design Phase) C2 审查会议 Phase) 样品试作阶段( Lab Pilot Run Phase) C3 审查会议 负责人 市场部 ( 产品经理 ) 市场部 市场部 市场部 市场部 市场部 市场部 市场部 参与成员 市场部 业务部,研发,BU主管 业务部,研发,BU主管 研发 研发, 研发,采购 研发部 研发, 研发,采购 研发部, 研发部,生产中心或外协 工程,PQA,SQA制造 采购, 制造, 工程,PQA,SQA制造,采购, 研发 研发,工程, 研发,工程,品保 研发,工程,PQA,SQA,采购, 研发,工程,PQA,SQA,采购, 制造 PQA, PQA,制造 工程,PQA,SQA,制造, 工程,PQA,SQA,制造,研发 研发, 研发,工程

新产品开发程序——六个阶段

產出文件

1.生產作業指導書 2.測試作業指導書 3.品質檢驗規範 4.品質管制流程圖 5.工藝流程圖 6.可製性可測性報告 7.信賴性測試報告 8.PQA,PE驗證報告 11.相關技術標準文件 12.工程試作總結報告 13.評審報告

負責人

生產中心 工程部 PE

COSHIP ELECTRONICS

C4 工程試作階段的審查

新產品開發程序 – 六個階段

我們是團隊 一起工作

制定組織權責 產品開發負責人( PM/PL) • 導入產品開發流程作業 • 注重產品審查會議 • Task Team 的未來任務學習 • 每個月進行稽核 • PDM e 化開始

COSHIP ELECTRONICS

新產品開發程序 – 六個階段 有問題嗎 ?

產出文件

負責人

1.外觀與結構圖

2.BOM 3. 產品開發進度管制

計畫

4.PCB文件 5.原理圖 6.結構部件 7.裝配圖 8.物料規格書 9.軟件,流程圖,源代

碼和編譯碼

10.初步產品檢驗,測 試規範

11.技術標準文件 12.法律法規文件 13.評審報告

市場部 產品經理

研發部 專案經理

C2 設計階段的審查

產出文件

負責人

1.質量計畫與目標 2.各製程作業指導書 3. 試產流程卡 4.製造成本差異表 5.產品安規証明書 6.製程中檢驗紀錄 7.合格供應商名冊 8.產品驗證報告 9.信賴性,可靠度測試

報告

10.評審報告

市場部

PM 生產中心

工程部

COSHIP ELECTRONICS

C5 試產階段的審查

新產品開發程序 – 六個階段

先期 質量 進行 規劃

PDM

新产品开发流程的五个阶段

材料

性能

外观

尺寸

模具 生产技术 设备 开发周期

公司技术部全体成员: • 产品工程师 • 工艺工程师 • 模具工程师

OK

依据公司之前类似产品 开发经验、技术能力

NG

形成书面文档

可行性评估报告 产品建议书

初使零部件清单

初使过程流程图

采购文件草案

初使产品/过程特殊特性清单

Flow Chart

5

风险评估

技术部

② 评估供应商的服务态度

采购部

团队

外协件开发 技术协议

Flow Chart

29

Flow Chart

—— —— —— ——

30

形成书面文档

操作程序图草案 作业指导书草案 产品包装规范草案 P FMEA草案

31 - version PSA 2.0

高精度设备

精工细凿

团队

33

Flow Chart

一、新产品设计开发分成五个阶段

项目确立阶段

客户技术要求 转化阶段

过程开发 阶段

试生产 阶段

生产阶段

1

Flow Chart

1、项目确立阶段

Flow Chart

2

整车开发日程

灯具、车体 图面及CAD

法规及厂规

产品规范

* 外观 * 性能 * 配光

* 配合尺寸

品质要求

* PPM

试验要求

* 环境 * 耐候性

分析&选择

分析&选择

Flow Chart

8

与客户达成协议

性能

2、客户技术转化阶段

10

Flow Chart

11

Flow Chart

新产品开发流程

表單名稱 產品2D圖面

主導單位 產工

M2-D09 M2-D10

PPS 工段工程圖面

產工 制工

M2-D11

FMEA

制工

M2-D12

SOP

制工

M2-D13

SPC計划

品工

M2-D14 M2-D15 M2-D16 M2-D17

PMP

MSA計划

SIP 試模備料需求

單

品工 品工 品工 產工

配合單位 PM,制工, 品工 各製程制工, 品工,

產工, 品工 產工, 品工 產工, 品工 產工,制工 產工,制工 產工,制工 產工,制工 企划,倉庫

表單

M2產品設計開發階段形成的會議記錄

No.

會議名稱

主導單位

M2-F01

新產品開發說明會 會議記錄

產工

配合單位

會議記錄

品工,制工

五﹑新產品開發階段 --M3試模與試產階段

1. 試模前置會議 –PE主導

1. 開發可行性評估

1.1 識別客戶要求—主導單位PE 产工接收顾客的技术资料后,应识别顾客

的 要求和产品涉及的法规要求(包括與環保有 關的要求)、行业或公司的附加要求。

要求﹕指明示的﹑通常隱含的或必須履行的需求或期望

1. 開發可行性評估

1.2 DFM評估報告制作--主導單位PE 產工會同制工﹑模設等相關單位依圖面﹑規范﹑樣品對產

10.規范制定

10.1 操作規范的制定---各工段制工主導

ME-- 在試模、試生產前制訂完成產品SOP和機台操作 SOP。SOP制作格式參見KGOO-1023《製造作業 規範之制作規定》

注﹕產品SOP中應包括產品的包裝規范(應依據 產品包裝標准制定各工段之包裝規范)。

新产品开发流程介绍 PPT

3.3.2 产品设计和开发阶段-主导单位 跨部门小组

1. 组建跨部门小组,确定小组成员的职责权限 2 .编制项目开发计划,呈报技术部经理核准。 3 新产品开发目标、可靠度及品质目标、原物料规划的确定 4 分析产品设计风险,依分析结果制作DFMEA 5 产品开发

1) 制定产品设计开发计划 2) 研发主导基础研究及实验室实验(小试),确认最可行的配方以及上线实验(中试) ,确认基础特性、PP外观和制程可行性,以及基板基本特性表及PCB加工性测试数据 3) 研发负责材料规范的确认。 4) 工程根据产品特性制作初始过程流程图与初版BOM 5) 项目小组负责确定该产品生产需要新增设备、工装夹具及测试设备并申请购制。 6 确定特殊特性 7 设计评审

通常情况,试产时经常会因为原始设计或制程能力导致频繁的工程变更。所有的变更(材料, 设计等)都一定要透过标准程序做工程变更ECN(Engineering Change Notice)

2.2 新产品开发阶段分布图 (APQP大体分为5个阶段)

APQP同步工程:

概念提出 项目

样件

试生产

量产

/ 批又准称并行工批程准,它替代了制逐作级传送到下一个领域执行的相继阶段,把大多跨部

技程部:

(1)对工程变更申请单的可行性进行初步评估; (2)组织实施产品的试验; (3)发布工程变更通知单;

品保部:

(1)审核审核变更申请的类型(一般变更、重大变更); (2)负责对变更产品的特性测试; (3)监督变更的实施过程及部分变更后的跟踪确认; (4)变更相关资料的归档保存。

销售部:负责向客户提出变更申请及接受客户的变更需求

客户主导开发(OEM代工)是指,客户提供设计和提出试产要求,试产,送样承认到客户 下量产订单的过程。

新产品开发流程图

尺寸、PCD的确认,验证治具, 流程 和材料的准备(业务提供生产数量及 周期)、采购提供辅料时间 DRI : IE,PM、治具设计工程师、 业务、采购

组装流程图

NG

协同工作

DRI : 治具设计工程师 OK

DRI : PM

治具、 模具设 计

提供动作、作业原理、说 明

DRI : 产品工程师,治具设 计工程师

机台、治具BOM & 图档 设计 NG

提供治具清单, PFMEA, SOP, 功能的 建立及治具的排布 DRI : 治具维护工程师, IE

2D and 3D 图档

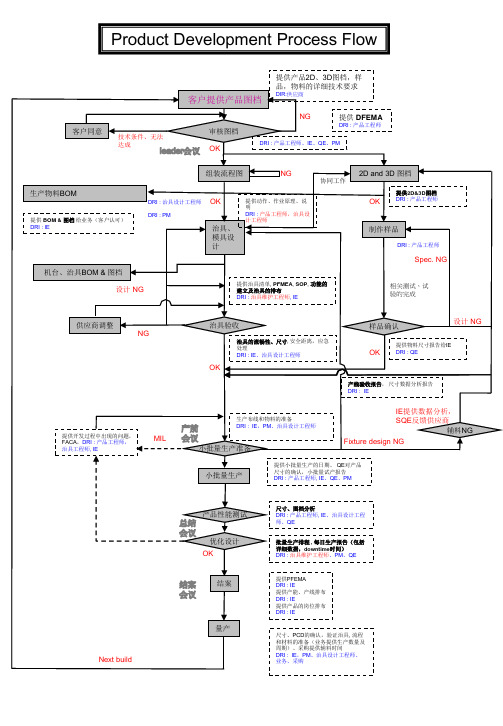

Product Development Process Flow

客户同意

技术条件、无法 达成

客户提供产品图档

提供产品2D、3D图档,样 品,物料的详细技术要求

DIR:供应商

审核图档 OK

NG

提供 DFEMA

DRI : 产品工程师

DRI : 产品工程师、IE、QE、PM

生产物BOM

提供 BOM & 图档 给业务(客户认可) DRI : IE

OK

样品确认

设计 NG

提供物料尺寸报告给IE

OK

DRI : QE

产线验收报告, 尺寸数据分析报告 DRI : IE

生产布线和物料的准备 DRI : IE,PM、治具设计工程师

小批量生产准备

IE提供数据分析, SQE反馈供应商

辅料NG

Fixture design NG

小批量生产

提供小批量生产的日期、 QE对产品 尺寸的确认,小批量试产报告 DRI : 产品工程师, IE、QE、PM

提供2D&3D图档

OK

DRI : 产品工程师

组装流程图

NG

协同工作

DRI : 治具设计工程师 OK

DRI : PM

治具、 模具设 计

提供动作、作业原理、说 明

DRI : 产品工程师,治具设 计工程师

机台、治具BOM & 图档 设计 NG

提供治具清单, PFMEA, SOP, 功能的 建立及治具的排布 DRI : 治具维护工程师, IE

2D and 3D 图档

Product Development Process Flow

客户同意

技术条件、无法 达成

客户提供产品图档

提供产品2D、3D图档,样 品,物料的详细技术要求

DIR:供应商

审核图档 OK

NG

提供 DFEMA

DRI : 产品工程师

DRI : 产品工程师、IE、QE、PM

生产物BOM

提供 BOM & 图档 给业务(客户认可) DRI : IE

OK

样品确认

设计 NG

提供物料尺寸报告给IE

OK

DRI : QE

产线验收报告, 尺寸数据分析报告 DRI : IE

生产布线和物料的准备 DRI : IE,PM、治具设计工程师

小批量生产准备

IE提供数据分析, SQE反馈供应商

辅料NG

Fixture design NG

小批量生产

提供小批量生产的日期、 QE对产品 尺寸的确认,小批量试产报告 DRI : 产品工程师, IE、QE、PM

提供2D&3D图档

OK

DRI : 产品工程师

麦肯锡新产品开发流程

•竞争对手

•产品

•价格

•康佳

•建议项目

•示范性 •价格 •对客户价值

• 城市市场初次用户

– 简易功能

– 中低价钱

•XX亿 •X% •诺基亚 •XX元 • 低价格

5110

• 中文输入

•XX元

• 简易中文输入

• 价钱低于XX牌

XXX元

• 乡镇市场初次用户

– 强接收 •按 – 基本功 细 – 低价钱

分

层 • 城市换机用户

•中低价中文 (zhōngwén)输入机 •上网手机

•上网连 MP3手机

•低

•小

•大

•市场(shìchǎng)规模

•负责人:战略营销经理

第十三页,共88页。

••1133

书山有路勤为径,学海无涯苦做舟

康佳建议(jiànyì)项目的排序

•手机例子

•竞争力调查结果 •中低价中文输入手机

•建议(jiànyì)项目排序

•参与 •输入

•参与

•片区总经理 •输入

•输入

•输入

•分公司经理 •输入

•输入

•输入

•研发总监 •项目设计师**

•制定/主 持 •参与

•汇总/主持 •参与

•参与/审核

•制定/主持

•执行/监督 •主持

•制造部经理

•输入

•执行

•财务中心总经理

•输入

•输入

*

若未设职位由战略营销经理代替

**

数位 – 每个研发部门起码一位 第五页,共88页。

略及建议项目

• 项目必需排序,不

能全称为“重要”

• 排序以市场前景、

公司能力、目前需 求及增长率为准

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的品质计划实施追踪。 协助检验指导书的编制。 负责新产品标准调查,申请进出口公司协助新产

品国外标准调查

4.8总经办 负责新产品的专利查询、申请、管理。 负责新产品需遵守国内相关法律、法规的

调查。

Hale Waihona Puke 申请进出口公司协助新产品需遵守国外相 关法律、法规的调查

5.执行方法

新产品开发流程图

协助新产品移交后产品的技术改进。

4.5 生管部 负责新产品设计开发阶段的物料(零件)

的采购。 试产进度表的编制、投产通知单的会签及

参加产品终审。

负责新产品小批量试产、量产等前三批产 品物料使用情况统计并报财务部。

4.6 财务部 对产品的价格的制订及参加产品终审,投

产通知单的审核。

二.范围: 2.1 适用于公司订单管理、新产品开发、物料

OEM新产品开发程序

一.开发目的:

对OEM作业流程进行规范,确保OEM工作有序进 行。

二. 范围:

涵盖OEM供应商寻找、调查、评估、打样、签约、 下单、交货全过程。

三. 定义:

3.1 OEM:委托合作供应商为本公司生产定牌产品 的活动。

3.2 开发部门:本程序文件中的开发部门包含OEM 采购部、各子公司技术研发部门等所有开发部门。

4.1 总经理:

负责下达开发任务书、特定物料采购、委外加工 任务、投产通知单的核准及参加新产品的最终评 审。

负责对产品价格的确认。

4.2 研发部

协助产品的策划,并负责产品设计、检验作业指 导书的编制。

负责专利申请的相关资料准备、查询及产品企业 标准的编写、评定和备案。

负责对新产品电脑文件的首版管理及样品的封样、发放。 负责对新产品开发整个过程的失效分析、评审、验证、确

认。 4.3 制造部门 按计划完成新产品各阶段的生产。 投产通知单会签及参加设计评审、首样、小批量试产、产

品终审。 负责产品工时产能的制定。 负责书面、电子档案的产品技术文件管理。 负责投产通知单的会签,首批量产的主导。 参与工艺文件、作业标准、检验标准及相关文件的验证。 负责新产品小批量试产、量产等前三批产品人工费用统计

三.权责: 3.1 技术部/制造工程:主导设计变更的执行、评审、

验证。

3.2 研发部:对设计变更涉及到产品结构、颜色、 包装方法的更改予以审核。

3.3 财务部:对设计变更成本变化予以审核。

3.4 质管部:对设计变更的效果进行验证。 3.5 生管部:涉及设计变更的物料清单的提供及对

验、样品的管理。 副总经理/总经理 4.3.1 供应商核准。 4.3.2 委托加工协议的核准。

五.OEM新产品开发流程图

设计变更程序

一.设计变更的目的:

规范产品有关设计变更、审核、处理、验证等过程, 以确保设计变更的有效性。

二.范围:

所有已正式发行的产品设计相关资料变更相应处理 的全过程。

新产品开发程序

常规新产品开发程序

一.制订目的: 将公司的新产品开发作业导入系统化的管

理,以确保新产品的品质,及顺利量产 。 二. 范围: 本程序适用于自主研发新产品的开发。 三.定义: 项目开发小组:由项目负责人、设计人员、

模具人员、采购人员组成。

常规新产品开发程序

四.权责:

设计变更后的物料处理状况追踪确认。

4.设计变更的信息来源: 4.1生产过程中发现设计不合理。 4.2 检验过程中发现设计不合理。 4.3客户反馈信息。 4.4其他信息来源。 5.设计变更时机: 5.1材质改变。 5.2材质规格改变。 5.3塑料颜色改变。 5.4印刷图案改变。 5.5产品形状改变。

并报财务部。 负责新产品移交后产品的技术改进。

4.4技术部技改办

负责工艺文件(包括工艺流程图、流水线排位图、 材料消耗次品率定额表、作业指导书等)的编制。

负责工装夹具、检具及专用工具的制作、验证及 维修

负责小批量试产通知单及投产通知单的会签。

参与工艺文件、作业标准、检验标准及相关文件 的验证,参加整个过程的评审和产品终审。

四. 权责:

OEM采购部 4.1.1主导产品市场调查。 4.1.2 负责新产品开发的产品企业标准制订、产品开发策划。 4.1.3 负责供应商的寻找、选择、调查、供应商送样。 4.1.4 主导产品与包装的设计。 4.1.5 负责产品资料的提供和打样事宜联络及追踪。 4.1.6 负责检验标准的编制、主导样品封样。 4.1.7 负责主导产品的终审。 4.1.8 负责加工协议的签订。 4.1.9 相关技术资料的发放、整理、分析、归档。 4.1.10 OEM产品下单作业、OEM产品交期追踪及供应商考

核。

4.1.11 OEM产品异常状况的处理、回复、追踪、分公司退 货产品的配合处理。

4.1.12 客户投诉处理及配合开发人员产品开发的相关事务处 理

质管部门 4.2.1 产品标准调查并参与产品企业标准制订。 4.2.2 参与供应商评估、样品封样、产品终审。 4.2.3 参与检验标准的制订。 4.2.4 负责样品检验、样品型式测试、产品检

5.6产品尺寸或管制公差改变。 5.7制造工艺或流程变更。 5.8包装方式变更。 5.9市场准入条件(专利、标准、法律法规)

发生变化时。 5.10其它客人有特别要求事项。

四.设计变更流程图

标识与追溯管理程序

一.目的:

用适当的文件记录或标识,使产品在实现过 程中的各阶段均能识别,在必要时对产品进 行追溯。

负责小批量试产、量产等前三批产品成本 核算。

4.7 质管部 主导新产品试产前的首样型式试验。 在试制过程中,对新产品质量、失效点进行检测、

监督并填写于产品失效分析的表单中。 参加设计评审、首样评审、产品终审,产品样品

封样,产品样品管理。 投产通知单的会签;小批量试产、量产前面三批

品国外标准调查

4.8总经办 负责新产品的专利查询、申请、管理。 负责新产品需遵守国内相关法律、法规的

调查。

Hale Waihona Puke 申请进出口公司协助新产品需遵守国外相 关法律、法规的调查

5.执行方法

新产品开发流程图

协助新产品移交后产品的技术改进。

4.5 生管部 负责新产品设计开发阶段的物料(零件)

的采购。 试产进度表的编制、投产通知单的会签及

参加产品终审。

负责新产品小批量试产、量产等前三批产 品物料使用情况统计并报财务部。

4.6 财务部 对产品的价格的制订及参加产品终审,投

产通知单的审核。

二.范围: 2.1 适用于公司订单管理、新产品开发、物料

OEM新产品开发程序

一.开发目的:

对OEM作业流程进行规范,确保OEM工作有序进 行。

二. 范围:

涵盖OEM供应商寻找、调查、评估、打样、签约、 下单、交货全过程。

三. 定义:

3.1 OEM:委托合作供应商为本公司生产定牌产品 的活动。

3.2 开发部门:本程序文件中的开发部门包含OEM 采购部、各子公司技术研发部门等所有开发部门。

4.1 总经理:

负责下达开发任务书、特定物料采购、委外加工 任务、投产通知单的核准及参加新产品的最终评 审。

负责对产品价格的确认。

4.2 研发部

协助产品的策划,并负责产品设计、检验作业指 导书的编制。

负责专利申请的相关资料准备、查询及产品企业 标准的编写、评定和备案。

负责对新产品电脑文件的首版管理及样品的封样、发放。 负责对新产品开发整个过程的失效分析、评审、验证、确

认。 4.3 制造部门 按计划完成新产品各阶段的生产。 投产通知单会签及参加设计评审、首样、小批量试产、产

品终审。 负责产品工时产能的制定。 负责书面、电子档案的产品技术文件管理。 负责投产通知单的会签,首批量产的主导。 参与工艺文件、作业标准、检验标准及相关文件的验证。 负责新产品小批量试产、量产等前三批产品人工费用统计

三.权责: 3.1 技术部/制造工程:主导设计变更的执行、评审、

验证。

3.2 研发部:对设计变更涉及到产品结构、颜色、 包装方法的更改予以审核。

3.3 财务部:对设计变更成本变化予以审核。

3.4 质管部:对设计变更的效果进行验证。 3.5 生管部:涉及设计变更的物料清单的提供及对

验、样品的管理。 副总经理/总经理 4.3.1 供应商核准。 4.3.2 委托加工协议的核准。

五.OEM新产品开发流程图

设计变更程序

一.设计变更的目的:

规范产品有关设计变更、审核、处理、验证等过程, 以确保设计变更的有效性。

二.范围:

所有已正式发行的产品设计相关资料变更相应处理 的全过程。

新产品开发程序

常规新产品开发程序

一.制订目的: 将公司的新产品开发作业导入系统化的管

理,以确保新产品的品质,及顺利量产 。 二. 范围: 本程序适用于自主研发新产品的开发。 三.定义: 项目开发小组:由项目负责人、设计人员、

模具人员、采购人员组成。

常规新产品开发程序

四.权责:

设计变更后的物料处理状况追踪确认。

4.设计变更的信息来源: 4.1生产过程中发现设计不合理。 4.2 检验过程中发现设计不合理。 4.3客户反馈信息。 4.4其他信息来源。 5.设计变更时机: 5.1材质改变。 5.2材质规格改变。 5.3塑料颜色改变。 5.4印刷图案改变。 5.5产品形状改变。

并报财务部。 负责新产品移交后产品的技术改进。

4.4技术部技改办

负责工艺文件(包括工艺流程图、流水线排位图、 材料消耗次品率定额表、作业指导书等)的编制。

负责工装夹具、检具及专用工具的制作、验证及 维修

负责小批量试产通知单及投产通知单的会签。

参与工艺文件、作业标准、检验标准及相关文件 的验证,参加整个过程的评审和产品终审。

四. 权责:

OEM采购部 4.1.1主导产品市场调查。 4.1.2 负责新产品开发的产品企业标准制订、产品开发策划。 4.1.3 负责供应商的寻找、选择、调查、供应商送样。 4.1.4 主导产品与包装的设计。 4.1.5 负责产品资料的提供和打样事宜联络及追踪。 4.1.6 负责检验标准的编制、主导样品封样。 4.1.7 负责主导产品的终审。 4.1.8 负责加工协议的签订。 4.1.9 相关技术资料的发放、整理、分析、归档。 4.1.10 OEM产品下单作业、OEM产品交期追踪及供应商考

核。

4.1.11 OEM产品异常状况的处理、回复、追踪、分公司退 货产品的配合处理。

4.1.12 客户投诉处理及配合开发人员产品开发的相关事务处 理

质管部门 4.2.1 产品标准调查并参与产品企业标准制订。 4.2.2 参与供应商评估、样品封样、产品终审。 4.2.3 参与检验标准的制订。 4.2.4 负责样品检验、样品型式测试、产品检

5.6产品尺寸或管制公差改变。 5.7制造工艺或流程变更。 5.8包装方式变更。 5.9市场准入条件(专利、标准、法律法规)

发生变化时。 5.10其它客人有特别要求事项。

四.设计变更流程图

标识与追溯管理程序

一.目的:

用适当的文件记录或标识,使产品在实现过 程中的各阶段均能识别,在必要时对产品进 行追溯。

负责小批量试产、量产等前三批产品成本 核算。

4.7 质管部 主导新产品试产前的首样型式试验。 在试制过程中,对新产品质量、失效点进行检测、

监督并填写于产品失效分析的表单中。 参加设计评审、首样评审、产品终审,产品样品

封样,产品样品管理。 投产通知单的会签;小批量试产、量产前面三批