薄钢板直接电加热熔覆工艺研究

不锈钢熔覆技术__解释说明以及概述

不锈钢熔覆技术解释说明以及概述1. 引言1.1 概述不锈钢熔覆技术是一种将不锈钢材料熔覆在基底材料表面的加工方法,以提高工件表面硬度、耐磨性和耐腐蚀性。

该技术通过将不锈钢粉末或线材加热到熔点后,在基底材料上进行涂敷并融合,形成一个具有优良性能的保护层。

随着工业领域对于耐腐蚀材料需求的增长,不锈钢熔覆技术得到了广泛应用。

1.2 文章结构本文主要分为五个部分。

引言部分提供了关于不锈钢熔覆技术的概述以及文章的结构安排。

第二部分解释说明了不锈钢熔覆技术的定义、工艺过程以及材料选择和优势。

第三部分概述了该技术在各个应用领域中的使用情况,并介绍了其工业发展历史与背景,同时展望国内外现状与趋势。

第四部分通过实际案例进行详细分析,以进一步说明该技术在实际应用中的效果。

最后,第五部分给出了对不锈钢熔覆技术的结论总结,并展望了其未来发展的影响与前景。

1.3 目的本文旨在深入介绍不锈钢熔覆技术,包括其定义、工艺过程、材料选择和优势等方面的内容。

通过探究该技术在各个领域的应用情况和发展历史,以及对国内外现状与趋势的预测,旨在提供读者对于不锈钢熔覆技术的全面理解。

同时,通过实际案例分析和优点总结,传达该技术在提高工件表面性能方面的重要性,并展望其未来发展潜力。

2. 不锈钢熔覆技术解释说明2.1 熔覆技术定义不锈钢熔覆技术是一种金属表面处理方法,通过将一层不锈钢材料熔化并覆盖在其他基础材料上,实现增强或改善表面性能的目的。

这种技术可以在不改变整体结构的情况下,提高基材的耐腐蚀性、抗磨损性和抗高温性能。

2.2 熔覆工艺过程不锈钢熔覆技术主要包括以下几个步骤:第一步:准备工作。

此阶段需要对基材进行清洁,并确保其表面光洁度和平整度满足要求。

第二步:预处理。

根据具体情况,可以采用喷丸、酸洗等方式对基材进行预处理,以消除氧化物和污染物,并提高与不锈钢粉末之间的黏附力。

第三步:选择合适的熔覆设备和方法。

根据需求和应用场景,可以选择等离子热喷涂、火焰喷涂、电弧喷涂等不同的熔覆设备和方法。

电弧熔覆技术在金属涂层制备中的应用

电弧熔覆技术在金属涂层制备中的应用随着工业技术的不断发展,金属涂层制备技术也越来越成熟。

在这些技术中,电弧熔覆技术是一种重要的工艺,被广泛应用于涂层生产领域。

本篇文章将从电弧熔覆技术的基本原理、应用场景以及技术创新等方面入手,探讨其在金属涂层制备中的重要性。

一、电弧熔覆技术的基本原理电弧熔覆技术是一种将金属材料在电弧的高温环境下化合在一起的技术。

在电弧作用下,金属材料瞬间熔化、气化,形成蒸汽和电流。

同时金属材料的表面氧化能力也大大增强,将会形成氧化物的形貌,这是制造金属涂层不可缺少的步骤。

二、电弧熔覆技术的应用场景1、表面修复:金属件表面的损伤是一种常见的故障现象,要想恢复其正常效果,必须采取有效措施。

电弧熔覆技术可以在金属件表面形成一层薄膜,在光洁度、抗摩擦等方面有一定的改善。

2、防腐蚀:在酸、碱、盐等环境下很容易发生金属腐蚀现象,这时候采用电弧熔覆技术制备的铁铬合金涂层能有效的增加金属件在酸碱环境下的耐腐蚀性。

3、耐磨性:金属件在使用过程中易受摩擦、磨损的影响,因此采用电弧熔覆技术制备的金属涂层具有很好的耐磨性,这一特点使得电弧熔覆技术在制造摩擦材料方面也得到了广泛的应用。

三、电弧熔覆技术的技术创新1、所采用的电源改进:传统电弧熔覆技术要是在操作的过程中需要使用专门的设备,例如特高频电流源等。

但是现在技术已经非常先进了,研制出了直流弧焊、气体保护等设备,这些可以有效提高设备的性能并扩展制备范围。

2、所采用的金属合金改进:在制造金属涂层的过程中,需要选用高纯度金属材料或是一些金属合金。

现在科技越来越发达,这其中的金属合金的种类和质量也相应得到了极大的改进,加入了其他诸如碳、钼等元素的金属材料会大大提高金属涂层的抗腐蚀性与耐磨性。

3、操作程序改进:在制造过程中运用自动程序控制装置,可以使得涂层形成更加均匀等极的效果,也可以更快、更好的获得所需的造型效果。

四、结语总体来说,电弧熔层技术作为制造金属涂层的重要工艺之一,得到了广泛的应用。

一种避免钢板表面缺陷的加热工艺[发明专利]

![一种避免钢板表面缺陷的加热工艺[发明专利]](https://img.taocdn.com/s3/m/8f612bc5ed630b1c58eeb577.png)

专利名称:一种避免钢板表面缺陷的加热工艺专利类型:发明专利

发明人:汪洪峰

申请号:CN201910287496.8

申请日:20190411

公开号:CN111809028A

公开日:

20201023

专利内容由知识产权出版社提供

摘要:本发明涉及一种避免钢板表面缺陷的加热工艺,具体的工艺流程如下:连铸机生产板坯、板坯切割喷号、板坯进加热炉加热、板坯初轧、板坯精轧、卷取捆包以及成品分切;板坯在进加热炉加热进行加热前,对板坯的温度进行控制,具体反应条件如下:控制板坯表面温度高于Ar3温度或控制板坯表面温度低于Ar1温度且高于200℃,本发明公开了一种避免钢板表面缺陷的加热工艺,本发明在不增加任何设备和生产成本的前提下,既实现了板坯的热送热装,充分利用连铸坯余热,达到良好的节能效果。

又使钢板表面氧化铁皮更容易去除,加热过程中碳氮化物充分溶解,提高钢材高温塑性,避免了轧后钢板的夹渣、裂纹等表面缺陷。

申请人:上海梅山钢铁股份有限公司

地址:210039 江苏省南京市雨花台区中华门外新建

国籍:CN

代理机构:南京众联专利代理有限公司

代理人:杜静静

更多信息请下载全文后查看。

钢铁冶炼中的熔铁加热技术

钢铁冶炼中的熔铁加热技术随着工业发展的不断推进,钢铁生产已经成为了世界各国经济的重要支柱之一。

而钢铁的生产最核心的过程就是熔铁加热。

传统的熔铁加热方式是采用煤气或燃油来加热,但是这种方式不仅能源浪费,而且污染环境。

因此,在钢铁生产领域,研究新的熔铁加热技术已经成为了当前的研究热点之一。

目前,基于电加热的熔铁加热技术成为了一种热门的选择。

电加热方式在熔铁加热领域具有很多优势,如高效、经济、环保等等。

下面,本文将从加热原理、设备特点、优点和缺点等方面来对熔铁电加热技术进行详细阐述。

一、熔铁电加热的基本原理熔铁电加热是基于电磁感应原理形成的。

在加热过程中,加热器产生的高频电流通过电极被送到加热盘中,然后在熔铁中产生磁场和涡流,从而使熔铁在加热的同时发生电阻热,达到加热的目的。

整个熔铁加热过程非常快速、高效,而且可以实现连续性生产,因此愈来愈受到制铁业者的青睐。

二、熔铁电加热的设备特点熔铁电加热由加热器和加热盘两部分构成。

其中加热器可以采用普通的晶闸管流控模块进行控制、调节,速度快、效率高、使用寿命长。

加热盘一般采用硅钢材料制成,优点是不锈钢强度高、耐腐蚀、具备良好的导电性和耐高温性。

另外,由于熔铁电加热具有高效、节能、环保等特点,自然成为更多钢铁厂家致力于探索的新型设备。

三、熔铁电加热的优点1.高效:相比于传统加热方式来说,电加热所需要的能量和时间都比较短,能够快速加热,寿命长。

2.经济:熔铁电加热不需要任何燃料进行加热,只需空气冷却即可,因此运行成本低。

3.环保:由于熔铁电加热不需要任何燃料进行加热,不会产生污染。

另外,这种加热方式的损耗量也更小,使其成为一个环保和高效的新型技术。

4.质量控制简单:采用熔铁电加热技术,生产企业可以对每一个计量的炉进一步管理和控制,大大提高生产的质量、稳定性和一致性。

四、熔铁电加热技术的缺点1.资金富有:相比于传统的熔铁加热方式,电加热所需要的加热设备投资较大,需要企业进行更多的投资,这就要求企业有较为雄厚的资金基础。

熔覆焊接技术

熔覆焊接技术熔覆焊接技术是一种常用于金属表面涂覆、修复和加固的高效焊接方法。

本文将介绍熔覆焊接技术的原理、应用领域以及常见的熔覆焊接方法。

一、熔覆焊接技术的原理熔覆焊接技术是利用高能热源将涂敷材料加热熔化,然后在基体上形成冷凝层的过程。

熔覆焊接技术的原理主要包括以下几个方面:1. 热源加热:使用不同的热源加热涂敷材料,常用的热源包括电弧、激光、等离子和电子束等。

热源的选择需根据具体的工件性质和要求进行。

2. 涂敷材料:熔覆焊接涂敷材料一般是由基体材料和表面涂层材料组成。

基体材料一般为金属,而表面涂层材料则有许多种选择,常见的有硬质合金、不锈钢、镍合金等。

3. 冷凝层形成:涂敷材料被加热熔化后,与基体接触,形成冷凝层。

冷凝层与基体的连接牢固,可以起到保护和增强的作用。

二、熔覆焊接技术的应用领域熔覆焊接技术在许多领域都有广泛的应用,主要包括以下几个方面:1. 工件修复:熔覆焊接技术可以用于修复损坏的工件表面。

比如,当机械设备的工作部位受到磨损或腐蚀时,可以利用熔覆焊接技术进行修复,延长工件的使用寿命。

2. 涂层加固:熔覆焊接技术可以在工件表面形成一层坚固的涂层,提高工件的耐磨性、耐腐蚀性和耐高温性。

特别是在航空航天、汽车制造等领域,熔覆焊接技术的应用非常广泛。

3. 金属复合材料制备:熔覆焊接技术可以将两种或多种不同材料进行复合,形成新的金属复合材料。

这种材料既具有各种材料的优点,又能克服各种材料的缺点,广泛应用于航空航天、电子等领域。

三、常见的熔覆焊接方法熔覆焊接技术有多种方法,以下是几种常见的熔覆焊接方法。

1. 火焰喷涂:火焰喷涂是将涂敷材料加热至熔化状态,然后利用高速气流将其喷射到基体上。

火焰喷涂适用于大面积的涂敷和加固。

2. 电弧熔覆:电弧熔覆是利用电弧加热涂敷材料,并与基体融合。

电弧熔覆适用于大部分金属材料的涂敷和加固。

3. 等离子熔覆:等离子熔覆是利用等离子电弧将涂敷材料加热至熔化状态,并在基体上形成冷凝层。

超薄电铸工艺流程分析

超薄电铸工艺流程分析1拉板使用工具:胶棒、1000#砂纸、1500#砂纸1)先拆保护膜2)检查钢板有无变形、划伤等不良,变形钢板能整形的整平,划伤钢板先用800#砂纸拉到看不到划伤再操作下一工序,严重的不用。

3)先用1000#砂纸拉板,线条要直,拉丝要均匀,再用1500#砂纸把1000#的拉丝印盖住。

2水洗1)用海绵擦去钢板上的拉丝粉2)水洗三个格3)逆水水洗4)每格上下移动3~5次3吹干1)用海绵将钢板表面擦干净,水洗三个格2)用干净的蒸馏水将钢板冲洗干净3)用热吹风机吹干或用甩干机甩干钢板4热处理1)烤箱温度:90℃2)时间:5~10分钟※注意把握温度和时间,温度高时在规定时间开烤箱,钢板后面的绝缘胶带会脱落5冷却※注意灰尘和油污污染6检查检查钢板有无严重变形、划伤、白点、水印、鬼影等不良7用酒精擦1)准备的眼镜布一定要干净2)擦钢板时倒酒精量要少3)擦时要一个方向擦,不能来回擦4)要擦到整张板,不能有遗漏8印感光胶1)将印刷网、感光胶准备好,网板与印刷台之间距离为3~5cm 2)在印刷网上到适量的感光胶,感光胶倒多容易漏胶,少了易造成印刷不均匀3)印刷时用刷板刷均匀4)印刷完后将钢板放在多层周转箱内,注意不能碰到感光胶※作业中不要让强光直射印刷感光胶的钢板9热处理烘干1)印刷完的钢板在多层周转箱内存放20分钟2)将钢板放在烤箱内烤15分钟,温度为85℃,冷却5~10分钟后再烤25分钟,温度为85℃※时间一定要遵守,时间过长,显像不好,时间过短,曝光时粘菲林,作业中避免强光直射印刷好的钢板10冷却1)冷却时注意强光直射2)防止灰尘和油污污染11曝光1)曝光之前先检查菲林上有无划伤、点等不良2)确认晒板机工作是否正常,板机玻璃和皮篷地否干净,开灯是否吸气3)曝光时,把菲林和钢板对准,菲林正面朝上(正字)4)把对好菲林的钢板放在晒板机玻璃的中间(菲林不能歪5)放入钢板后吸气10秒,等电流稳定后开始曝光;网格状产品秒,普通产品35~60秒,并注意强光直射12显像1)碳酸钠1~2g/l,温度35~45℃2)检查海绵有无金属渣3)把曝光好的钢板在碳酸钠水里泡30秒,用海绵擦4)检查显像是否清新(钢板和产品一定要明显,要无飞边、无缺口,检查产品上有无篮点)13水洗1)水洗三个格,逆水水洗,每格上下移动3~5次2)水洗盐酸槽三个格,逆水水洗,每格上下移动3次3)用纯净水冲洗14吹干吹干顺序为从上到下,检查有无水印、掉蓝胶现象15热处理烤箱温度:85℃;时间5~8分钟(注意温度和时间)16检查检查钢板上有无掉胶、篮点、缺口、飞边等不良17贴绝缘胶带工具:美工刀1)将钢板四边贴好2)把钢板上下用美工刀割出通电口3)注意贴四边胶带时不能有18钢板上挂具钢板上挂具时注意划伤,检查好通电19去污1)去污剂浓度5%,温度45℃2)检查海绵上有无金属片3)用海绵上下、左右各擦三遍,检查钢板上有无掉蓝胶,若掉蓝胶,返回拉板工序20水洗1)逆水水洗三个格,每格上下移动3次2)检查钢板上有无水珠,若有水珠,重新去污21活化1)硫酸比重:4~82)时间:30秒3)上下移动5~10次22水洗1)逆水水洗三个格,每格上下移动3次2)检查钢板上有无水珠,若有水珠,重新去污、活化23电镀镀铜条件比重:19~21;温度:室温;电压:1.0~1.5V镀镍条件比重:26~30;温度:55℃;PH值:4.2;电压:3.5V1、镀镍+铜工序1)镍槽电压:3.5V,时间:10分钟2)出槽后逆水水洗三个格,每格上下移动3次3)活化硫酸比重:4~8,时间:40秒,在硫酸槽内上下移动5~10次4)水洗逆水水洗三个格,每格上下移动3次5)铜槽电压:1.0~1.5V,时间:2~3小时,出槽厚度:0.06mm6)水洗逆水水洗三个格,每格上下移动3次7)镍槽电压:3.5V,时间:10分钟8)水洗逆水水洗三个格,每格上下移动3次2、镀镍工序1)镍槽电压:3.5V,时间:4~6小时,出槽厚度:0.08mm2)水洗逆水水洗三个格,每格上下移动3次3、镀铬工序1)铬槽比重:18~20,温度:35~45℃,电压:6.5~7.5V,时间:30秒2)镀铬时注意:通电不能两次通电3)水洗逆水水洗四个格,每格上下移动5次24吹干用干净的纯净水冲净产品表面,然后用吹风机从上到下吹干,检查产品表面有无水印、镀铬是否良好。

不锈钢板材加热的理论与实践

不锈钢板坯加热的理论与实践作者:权方民摘要:本文根据不锈钢在轧制过程中轧制难度大、废品率较高、产品质量不易控制的状况,根据多年的不锈钢轧制经验,结合国内外一些不锈钢轧制生产方法,在不断进行技术改进和操作优化的过程中,摸索出了一些不锈钢加热方面的设备维护和生产操作经验,并在实际生产中进行了实施,取得了良好的效果。

关键词:不锈钢加热理论与实践2000年以来,是我国不锈钢行业50年发展历程中产量增长最快的几年,与全国成品钢材的增长几乎同步,即成品钢材每年平均以21.52%的高速增长。

产量居世界第―位,成为名副其实的不锈钢管大国。

我国的生产技术装备状况自从改革开放以来,尤其是进入21世纪以来,一大批具有国际先进水平和接近国际先进水平的不锈钢管生产技术装备,在不锈钢管行业的生产中起到了主导作用。

我国不锈钢的品种质量状况由于技术装备发生了质的变化,具有先进技术水平的“短流程”生产工艺:炼钢(精炼)--连铸管坯--连轧管在无缝管企业大量涌现,其产品质量普遍接近或达到国际先进水平。

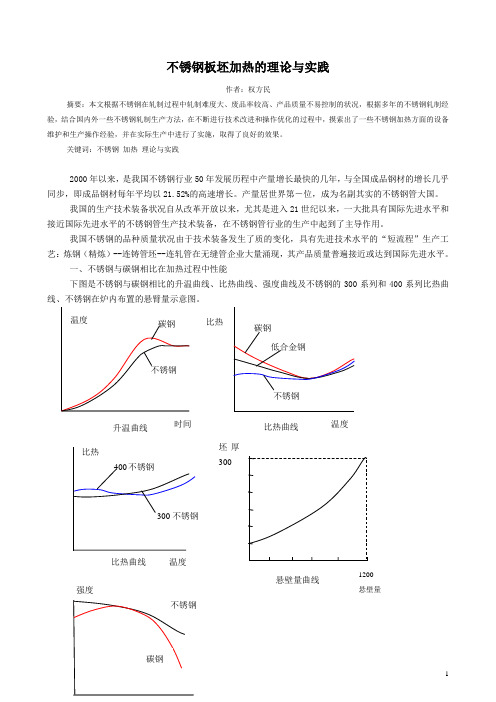

一、不锈钢与碳钢相比在加热过程中性能下图是不锈钢与碳钢相比的升温曲线、比热曲线、强度曲线及不锈钢的300系列和400系列比热曲线、不锈钢在炉内布置的悬臂量示意图。

从上图可以看出,不锈钢与碳钢相比由于化学成份的不同,其物理性能有较大的差别,特别是加热过程中的比热和强度曲线有很大的不同,这就需要对不锈钢加热过程进行深入的研究,才能保证不锈钢的加热质量。

一般奥氏体不锈钢板坯出炉温度为1250℃,铁素体不锈钢为1140℃;加热速率300系列不锈钢为0.9min/mm,400系列不锈钢为0.6-0.65 min/mm;加热温度300系列不锈钢为1150-1250℃,400系列不锈钢为1100-1150℃,炉底水梁垫块承受压力300系列不锈钢为~15 kg/cm2,400系列不锈钢为~10-15,对燃料的要求300系列不锈钢为S<0.1%,400系列不锈钢无特殊要求,对炉内残氧控制要求均为1-2%。

薄钢板直接电加热熔覆工艺研究

收稿日期: 20030728作者简介: 陈建华(1976),男,工学硕士,现任南京工程学院电力系讲师,主要从事电气控制方面工作。

薄钢板直接电加热熔覆工艺研究陈建华,赵冰华(南京工程学院,江苏南京 211100)[摘 要] 在自制的电加热设备上对薄钢板的熔覆工艺进行了初步试验,并对试验材料进行了组织分析和性能分析,试验结果证明了这种熔覆工艺的可行性。

[关键词] 薄钢板;直接电加热;熔覆;表面处理[中图分类号]TG156.9 [文献标识码]A [文章编号]10023364(2003)12004802 直接电加热热处理是利用电流在工件中通过时,由于工件的电阻而产生热量使其加热,以达到处理工件的目的。

这种加热方法的优点在于加热速度快,加热至高温所形成的奥氏体晶粒很细,经热处理后钢的韧性可提高1.5~2倍。

此外,由于工件在加热装置上所需的时间很短,因加热而产生氧化、脱碳的可能性减少,有利于提高工件的表面质量[1]。

直接电加热的热处理工艺已应用多年,对其在化学热处理中的应用,国内外均进行过试验研究。

但以往的研究大多是针对毛坯或大型钢件,很少应用于较精确的工件。

本文通过自行研制的电热设备,在薄钢板表面上熔覆易熔合金或铝合金,以使钢材获得优良的耐磨及抗高温氧化和腐蚀能力,同时对其工艺实施中的一些特点以及所获熔覆层的性能进行了分析,并将其应用于实践中。

1 试验方法电加热所用的熔覆材料为Ni60A 易熔合金和WC 混合粉末,前者的化学组成(Wt %)为:C 0.46%、Cr 15%~18%、B 3%~4.5%、Si 0.24%、Fe 14.3%、其余为Ni ;后者为钴包碳化钨粉,其中Co 占4%。

试验采用的混合粉末中WC 的比例有12.5%、25%、50%3种,电加热用的基体材料为45号钢,电加热输出电压为15V ,加热时间为5s ,试样面积为200mm ×10mm ,厚度3mm ,试验前将用有机溶剂调制好的熔敷涂料均匀涂敷在试样上。

316奥氏体不锈钢宽厚板加热和热轧过程的数值模拟的开题报告

核电用304/316奥氏体不锈钢宽厚板加热和热轧过

程的数值模拟的开题报告

一、研究背景

核电是目前世界上主要清洁能源之一,不锈钢是核电站制造和安装管道、容器和设备的主要材料之一。

在核电站中,不锈钢的使用环境非常苛刻,需要具有良好的耐腐蚀性、抗辐射性和高温强度。

因此,精确了解不锈钢在核电站中的制造工艺和性能变化规律对于确保核电站的安全运行和长期稳定性至关重要。

二、研究内容

本研究计划采用数值模拟方法研究304/316奥氏体不锈钢宽厚板加热和热轧过程中的热力学、动力学和微观结构变化规律。

通过建立合理的数值模拟模型和模拟参数,模拟不锈钢在加热和热轧过程中的温度和应力分布,进而研究它们对不锈钢微观结构和性能的影响,为核电站不锈钢的制造和使用提供理论依据和技术支持。

三、研究方法

本研究计划采用ANSYS有限元软件建立三维数值模拟模型,通过控制模拟参数(包括加热速率、热轧速度、轧制温度等)模拟不锈钢在加热和热轧过程中的温度和应力分布。

在此基础上,结合材料学、热力学和力学等知识,分析不锈钢微观结构和性能的变化规律,研究加工参数对不锈钢结构和性能的影响。

四、研究意义

通过本研究,可以更深入地认识不锈钢在核电站制造和使用过程中的性能变化规律,优化制造工艺,提高不锈钢的耐腐蚀性、抗辐射性和高温强度。

同时,本研究的结果还可以对相关领域的研究提供重要的参考和支持。

五、研究进度

目前,研究团队正在建立数值模拟模型,并针对不锈钢加热和热轧

过程中的温度、应力等参数进行初步模拟。

接下来,将进一步完善模型,优化参数,开展相关实验和数据分析工作。

预计本项目将于XX年底完成,报告成果将及时公布和推广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期: 20030728作者简介: 陈建华(1976),男,工学硕士,现任南京工程学院电力系讲师,主要从事电气控制方面工作。

薄钢板直接电加热熔覆工艺研究陈建华,赵冰华(南京工程学院,江苏南京 211100)[摘 要] 在自制的电加热设备上对薄钢板的熔覆工艺进行了初步试验,并对试验材料进行了组织分析和性能分析,试验结果证明了这种熔覆工艺的可行性。

[关键词] 薄钢板;直接电加热;熔覆;表面处理[中图分类号]TG156.9 [文献标识码]A [文章编号]10023364(2003)12004802 直接电加热热处理是利用电流在工件中通过时,由于工件的电阻而产生热量使其加热,以达到处理工件的目的。

这种加热方法的优点在于加热速度快,加热至高温所形成的奥氏体晶粒很细,经热处理后钢的韧性可提高1.5~2倍。

此外,由于工件在加热装置上所需的时间很短,因加热而产生氧化、脱碳的可能性减少,有利于提高工件的表面质量[1]。

直接电加热的热处理工艺已应用多年,对其在化学热处理中的应用,国内外均进行过试验研究。

但以往的研究大多是针对毛坯或大型钢件,很少应用于较精确的工件。

本文通过自行研制的电热设备,在薄钢板表面上熔覆易熔合金或铝合金,以使钢材获得优良的耐磨及抗高温氧化和腐蚀能力,同时对其工艺实施中的一些特点以及所获熔覆层的性能进行了分析,并将其应用于实践中。

1 试验方法电加热所用的熔覆材料为Ni60A 易熔合金和WC 混合粉末,前者的化学组成(Wt %)为:C 0.46%、Cr 15%~18%、B 3%~4.5%、Si 0.24%、Fe 14.3%、其余为Ni ;后者为钴包碳化钨粉,其中Co 占4%。

试验采用的混合粉末中WC 的比例有12.5%、25%、50%3种,电加热用的基体材料为45号钢,电加热输出电压为15V ,加热时间为5s ,试样面积为200mm ×10mm ,厚度3mm ,试验前将用有机溶剂调制好的熔敷涂料均匀涂敷在试样上。

直接电热设备市面上尚无专门的型号供购买,自制的电热设备输出电压为(2~36)V ,电流输出最大值为160A 。

图1为自行研制的直接电加热装置[4]。

图1 直接电加热设备电加热后试样的硬度测定在HR 150A 洛氏硬度计上进行,初试验力98N ,总试验力147N ,保载10s ;在ML S 23型湿砂橡胶轮磨损实验机上测定耐磨料磨损性能,采用(425~212)μm 石英砂,砂浆比为1.5∶1.0(单位kg );橡胶轮直径为177mm ,厚度为12.82mm ,硬度为HS60,主轴转速240r/min ,接触正压力68.6N ,预磨1000r/min ,正式磨2000r/min 。

试样的耐磨损能力按其失重及相对耐磨性(以纯镍基易熔合金为基准)进行比较。

冲蚀试验所用试样面积为25mm ×10mm ,厚度3mm ,表面用金相砂纸磨光。

试验条件如下:石英砂粒平均直径750μm 、气流速度50m/s 、喷射角30°、试样与喷嘴之间的距离为9mm 、冲蚀时间(20~30)min ;对于冲击每块试样的总砂量控制在(160~180)g 。

进技术交流 ο} 热力发电・2003(12)行冲蚀后,用丙酮对试样进行清洗,待干燥后用精度万分之一的天平称重,失重量按多块试样失重的平均值确定并由此确定冲蚀率。

作为对比,对Cr12MoV 钢试样也进行了常温冲蚀试验。

2 试验结果2.1 组织分析熔烧后的试样表面一般来说不平整,四周高,中部略低,进行组织和性能分析前应先将试样表面磨平,然后制备金相试样。

金相组织观察表明:覆层的组织中Ni 基合金主要以枝晶的形式存在,其间夹杂着未熔化的WC 颗粒。

图2a 为含12.5%WC 试样覆层的组织,白色部位为枝干,黑色部位为Ni 基合金加WC 颗粒。

可以看出,距离基体(全白色)越近,枝晶变得越粗。

这可能是由于覆层内表面凝固时过冷度较小,形核部位较少的原因。

此外,能谱分析结果表明,覆层组织中Fe 原子的百分含量有所增加,在靠近基体的局部部位可高达74.2%,覆层与基体之间出现成分稀释的结果会导致合金的熔点降低,使枝晶得以充分长大。

一般来说,1250℃下熔烧的试样,其组织中的枝晶要比1200℃下熔烧的粗大。

同样,熔烧时保温时间延长到10min ,也存在着枝晶长大的倾向。

图2b 为含50%WC 试样的组织。

该试样为熔烧后试样凸起部分被磨掉后的表面,显示了覆层从表面向心部组织的变化。

图中黑色部位是表层脱落形成的,表明当WC 含量较高(50%)时,覆层组织比较疏松。

黑色部位与基体之间的覆层组织特征符合一般凝固规律,靠近基体处枝晶较为粗大。

图2 试样金相组织覆层内的显微硬度与碳化钨分布有关。

组织中大块的颗粒为HV730左右;小而密集的颗粒处,硬度在HV600~640之间;纯Ni 基的显微硬度为HV270,而其内混有网状枝晶时,硬度提高HV15~20;与覆层相连的基体平均硬度为HV416。

2.2 性能分析对WC 含量不同的试样进行了硬度、耐磨性和抗冲蚀性能试验,其结果分别见表1~表3。

表1 试样硬度比较熔覆涂层成分12.5%WC 25%WC50%WC 纯Ni 基合金HRC 38405528表2 耐磨性比较熔覆涂层成分12.5%WC 25%WC 50%WC纯Ni 基合金相对耐磨性ε0.7120.9表3 抗冲蚀性比较熔覆涂层成分12.5%WC 25%WC 50%WC 纯Ni 基合金Cr12MoV 冲蚀率/g ・g -10.8×10-52.5×10-54×10-51.5×10-5 1.8×10-5从表可见:WC 含量增加对试样表面的洛氏硬度值影响较大,在同等条件下,50%WC 试样的硬度最高,可达HRC55,纯Ni 基试样的硬度最低,仅为HRC28;随WC 含量的增加,覆层的耐磨性增加,含50%WC 的试样耐磨性最高,可达纯Ni 基合金的2倍之多;含50%WC 的试样抗冲蚀性反而较差,也就是说不能单纯从硬度来判别材料的抗冲蚀能力,特别是对于含硬质相的复合材料,由于冲蚀过程包括了金属变形过程的行为,如挤压、锻薄、弯曲和断裂的复杂过程,而不完全是单纯的微切削[5]。

当材料中的硬质相与基体结合不太牢固时,其抗冲蚀能力必然下降。

3 结 语针对薄钢板的形状特点采用特殊的加热方法对其进行表面强化,这是常规的表面强化手段不可能达到的。

试验结果表明,这种直接电加热设备基本上能完成薄钢板的熔覆工艺,并可获得较为满意的结果。

[参 考 文 献][1] 东北工学院金属学教研室.热处理车间设备与设计[M ].中国工业出版社,1995.[2] KN INH.NH.金属与合金的电化学热处理[M ].北京:机械工业出版社,1987.[3] 魏兴钊,蒙继龙.钢的直接电加热快速渗铝的研究[J ].金属热处理,1995,(7).[4] X.M.约非.金属的加热(俄文)(苏)[M ].冶金出版社,1981.[5] A.V.Levy.Erosion and Erosion Corrosion of Metals[J ].Corrosion ,1995,(11):872892.技术交流热力发电・2003(12)ο∼ surface area and air -leakage ratio in furnace as examples ,the influencing factors upon temperature of flue gas from utility boilers have been analysed and cal 2culated.DEVE LOPMENT AN D APPL ICATION OF H YDRAU L IC TENSI LE B OLTS FOR SHAFT COUPL ING S OF TURB O -GENERAT OR SETS XU Wei et al (43)………………………………………………………………………………………………………………………The problem of difficult dismount for shaft coupling ’s bolts of high -capacity turbo -generators is always a puzzling matter in a comparatively large range of installation and repair works at power plants.Through efforts of engineers and technicians with Dongfang Steam Turbine Works and Shangan Power Plant ,a new kind of hydraulic tensile bolts has been developed to sabstituee the traditionally used couplings bolts.The new bolts have been successfully used on 300MW units in Shangan Power Plant.MECHANISM ANA LYSIS OF PITTING ATTACK DAMAGE FOR B LADES OF 300MW STEAM TURBINE AN D PREVENTIVE MEA 2SURES THERE OF CHENG Shao -bing et al (46)…………………………………………………………………………………………Through approaching the mechnism of pitting attack damage for blades of a 300MW steam turbine in a coastal power plant ,it is pointed out that the main cause leading to pitting attack damage is the result of chorine ions attack ,and some preventive measures ,induding strengthening feed -water quality supervi 2sion ,enhancing the steam quality ,and strictly controlling chlorine ions content in the steam etc.,have been given.STU DY ON TECHN OLOG Y FOR ME LTING AN D COVERING THEN STEE L PLATE B Y DIRECT LY E LECTR O -HEATING CHEN Jian -hu a et al (48)………………………………………………………………………………………………………………Preliminary test for the title technology has been carried out with the self -made electro -heating facility.The structure and behavior of the tested material has been analysed.The results of study have proved the feasibility of said technology.CAUSE ANA LYSIS OF WE LDE D SEAM CRACKING FOR COMB -SHAPE D SEA L PASSING THR OUGH THE R OOF OF RE 2HEATER L IN Ding et al (50)………………………………………………………………………………………………………………Directing against the problem of leakage due to cracking frequently occured on welded seams between tubes of medium -or high -temperature reheater and comb -shaped sealing plates in D G 1025/18.2-Ⅱ(3)type boiler ,macro -analysis and micro -analysis have been carried out for the sealing structure and the crack fracture.It is considered that the cause of failure to be creep rupture under the effect of structural geometric stress ,and the type of rupture to be wedge -shaped creep rupture.For this reason ,a mode of changing the welded structure between the comb -shaped sealing plates and the tubes can be used to eliminate or reduce the structural geometric stress.EXPERIMENTA L STU DY ON SE LECTIVE ADSORPTION B Y ACTIVATE D CARB ON FOR SO 2AND N O EN THEF L UEG AS TANG Q iang et al (53)…………………………………………………………………………………………………………………………Experimental study on eliminating SO 2and NO in the flue gas by using activated carbon has been systematically carried out ,including particle size of the acti 2vated carbon ,its activated methods ,concentration of NO in the flue gas ,as well as the influence of soaking the activated carbon in HNO 3upon the adsorption ability of activated carbon for SO 2and NO in the flue gas ,etc..The results of experimental study show ,(1)the adsorption of activated carbon for SO 2and NO in the flue gas has certain selectivity ;(2)the NO ab sorbed physically being substituted and desorbed ,the NO absorbed chemically can promote the ad 2sorption ability of activated carbon for SO 2;(3)the smaller the particle size and the larger the specific surface area of activated carbon are ,the longer the tune required to penetrate the bed layer ;(4)under the test condition ,the desulphuation efficiency of activated carbon reaches 99%;(5)the activated carbon soaked in HNO 3with suitable concentration can enhance the ability of activated carbon to absorb SO 2.COMPARISON STU DY ON THE THERMA L STABI L IT Y OF CHINA MADE ZR -881T YPE FIRE RESISTANT OI L WITH THAT OF TWO KIN DS OF FIRE -RESISTANT OI L IMPORTE D FR OM ABR OAD YANG Dao -w u et al (57)……………………………The acid value of three kinds of fire -resistant oil ,i.e.ZR -881type fire -resistant oil made in China.as well as that made by A KZO Chemical Co in U.S.and that by FMC Co in U.K.,has been measured under different temperature and different time.There are two stages ,namely induction stage and speed up stage ,in accelerated oxidation reaction.In the induction stage ,the acid -forming reaction belongs to 0grade reaction.The comparison study shows that the thermal stability of ZR -881type fire -resistant oil is better than that of others.TEST STU DY ON USING WATER FR OM THE GRAN D CANA L AS ING OING WATER OF THE REVERSE -OSMOSIS SYSTEMXU Jian -xue et al (60)…………………………………………………………………………………………………………………The pretreatment scheme of using water from the Grand Canal as ingoing water of the reverse osmosis system has been studied.The main points are elimina 2tion of organics in the water ,and reduction of the water turbidity ,including :(1)determining the content of organics in raw water and the distribution range of its molecular weight ;(2)selecting cogulant and its concentration ;(3)defining the effects of cogulating aid and low turbidity additives ;(4)considering the infuence of p H value in raw water upon the cogulating effectiveness ;(5)conducting oxidation test for NaCIO ;(6)performing test of organics abosorbing abil 2ity for activated carbon.Based on the results of test ,an effective and practical pretreatment process has been put forward.STABI L IZATION TREATMENT OF HEAV Y META LS IN F LY ASH FR OM MSW INCINERATION L I Jian -xin et al (64)………Taking the stabilization treatment of heavy metals in fly ash from municipal solid waste (MSW )incineration as an objective ,various methods of fly -ash treatment on the world at present have been analysed ,providing necessary theoretical basis for non -injurious treatment of fly ash from MSW incineration ,and for further utilizing the said fly ash as a resource.CAUSE ANA LYSIS OF MA LFUNCTION CONCERNING R OT ORS SING LE POINT GR OUN DING PR OTECTION FOR GENERAT ORS L IU Shi -xiong et al (69)……………………………………………………………………………………………………………………The causes leading to malfunction concerning rotor ’s single point grounding protection for four generators in the second -phase of Shenhua Dongdaliuta Ther 2mal Power Plant have been analysed.It is considered that the main cause is the shaft of generators hasnt actually earthed.The leading wires of carbon brushes installed on the shaft and making contact with the shaft have been connected into the protectiion device after earthing firstly through resistance ,the said prob 2lem being solved.STU DY ON DEFORMATION AN D FAI L URE OF FRICTION WAFERS IN SPEE D -REGU LATING C L UTCH USING L IQUID VIS 2COSIT Y CHENG Ning et al (71)……………………………………………………………………………………………………………Theoritical analysis and calculation for thermal load of the speed -regulating clutch using liquid viscosity have been carried out by means of the thermal con 2duction theory ,obtaining distribution curves of the radial transient temperature field and of the radial transient stress field ;and through further analysis the de 2formation and failure mechanism ,as well as deformation form of friction wafers in the said clutch have been obtained ,and effective solutions having been put forward.The conclusion of theoritkal study and measures of solution have been verified through tests.COMPREHENSIVE WAY FOR TACK L ING IN DUCE D DRAFT FAN VIBRATION OF 300MW UNITS IN SHIMEN POWER PLANTXIAO H an -cai et al (75)………………………………………………………………………………………………………………Directing against the problem of complex vibration concerning induced draft fan of 300MW units in Shimen Power Plant ,the causes leading to said vibration have been found through vast amount of test and analysis ,and some remedial measures ,such as strengthening the stiffness of supports ,adjusting the centre of shaft ect ,have been put forward After retrofitting ,the influence of excessive vibration concerning induced draft fan upon units operation hasn ’t occurred a 2gain ,and the economic benefits being remarkable.SOME PR OB LEMS NEE DING T O PAY ATTENTION IN THE WORK OF FUE L ANA LYSIS ZHU Xiu -ming (78)…………………The source of erros appeared in fuel analysis has been analysed.Directing aganst the problems existing hi links such as sample collection ,preparation ,and labo 2ratory test etc ,,some recommendations have been put forward as follows :(1)strengthening propaganda of the new standard ;(2)allocating mechanical e 2quipments for sample collection and preparation ;(3)chemical personnel should realize sample collection ,preparation ,and laboratory analysis according to stip 2ulations in the said standard ;(4)allocating calorific meters ;(5)allocating sulphur -measuring meters.ANA LYSIS OF ENHANCING THE COMPREHENSIVE BENEFITS FOR LOCA L THERMA L POWER ENTERPRISES WANG Wu -lin et al (81)……………………………………………………………………………………………………………………………Some concrete measures for obviously enhancing economic benefits in recent years by means of technical progress and strengthening internal managenment to Thermal Power Com pany under Meilan Electro -chemical Plant (group ),Jiangsu Province ,have been presented ,analysing the level of technical and eco 2nomical indices of the said company.The technological ways for further enhancing the comprehensive benefits of local thermal power enterprises have been also discussed.L IU Xiao -yun (83)………………………………………………………………………………………………………………………………………………。