螺纹计算公式.txt

普通螺纹的计算方法

普通螺纹的计算方法普通螺纹的计算方法主要涉及螺距、螺纹间距、螺纹高度等参数的计算。

普通螺纹是一种常见的螺纹结构,其计算方法是机械设计和制造中非常重要的一部分。

下面将介绍普通螺纹的计算方法。

首先是螺距的计算。

螺距是螺纹的一个重要参数,通常用P表示,它是指相邻两个螺纹峰之间的距离。

螺距的计算公式为P=1/n,其中n为螺纹的螺距等级。

螺距等级是螺纹的一个标准参数,根据不同的螺纹等级可以确定螺距的数值。

其次是螺纹间距的计算。

螺纹间距是指相邻两个螺纹的中心距离,通常用S表示。

螺纹间距的计算公式为S=1/n,其中n为螺纹的螺距等级。

螺纹间距与螺距之间的关系为S=P/π,即螺纹间距等于螺距除以π。

另外是螺纹高度的计算。

螺纹高度是螺纹的峰到螺纹底的距离,通常用h表示。

螺纹高度的计算公式为h=0.614×P,其中P为螺距。

螺纹高度是螺纹的一个重要参数,通常需要根据螺纹的使用要求和标准来确定其数值。

除了上述参数的计算,还需要注意螺纹的螺距角和螺纹的螺纹角。

螺距角是螺纹的螺距线与螺纹轴的夹角,螺纹角是螺纹的螺纹面的夹角。

螺纹的螺距角和螺纹角的大小会影响螺纹的螺纹效率和螺纹的螺纹质量,通常需要根据螺纹的使用要求和标准来确定其数值。

综上所述,普通螺纹的计算方法涉及螺距、螺纹间距、螺纹高度、螺距角和螺纹角等参数的计算。

在螺纹的设计和制造过程中,需要根据螺纹的使用要求和标准来确定这些参数的数值,以确保螺纹的质量和效率。

希望以上内容能够帮助您更好地理解普通螺纹的计算方法。

如果还有其他问题,欢迎继续提出,我会尽力解答。

谢谢!。

各种螺纹的计算公式

各种螺纹的计算公式一、 60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b. 常用的6h外螺纹中径公差(以螺距为基准)。

上限值为“0”,下限值为P0.8-0.095、P1.00-0.112、P1.25-0.118、P1.5-0.132、P1.75-0.150、P2.0-0.16、P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188;下限值:7.188-0.118=7.07。

C. 常用的6g级外螺纹中径基本偏差: (以螺距为基准)。

P0.80-0.024、P 1.00-0.026、P1.25-0.028、P1.5-0.032、P1.75-0.034、P2-0.038、P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值:7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042。

注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出。

②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,比如公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围。

③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准。

二、 60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

螺纹底孔

式中:d--螺纹公称直径(英制寸)

n--(每英制寸牙数)。

PF1 1/8-16 (直形管螺纹)

六.(细牙)

直形管螺纹

3/4英吋管用,每英吋14牙

1 1/8英吋管用,每英吋16牙

七.管螺纹(美制NPT)

(牙角60度)

NPT 3/4-14 (锥形管螺纹) 锥形管螺纹,锥度比1/16

3/4英吋管用,每英吋14牙

八.梯形螺纹

(30度 公制)

TM40*6 公称直径40mm 牙距6.0mm

梯形螺纹

(29度 爱克姆螺纹)

TW26*5 外径26mm,每英吋5牙

方形螺纹

九.车牙的计算

考虑条件 计算公式

公制牙与英制牙的转换 每吋螺纹数 n = 25.4 / 牙距 P

牙距 P = 25.4 / 每吋螺纹数 n

因为工件材料及刀具所决定的转速 转速 N = (1000周速 V ) / (圆周率 p * 直径 D )

退刀最小距离 L2

L2 = (牙距P) * (主轴转速S) / 2000

L2 = 2.54*1575/2000=2.00mm

牙深及牙底径d 牙深径 d = 公称外径 D-2*h =19.05-2*1

中举1、攻公制螺纹:

英制螺纹底孔

一.英制螺纹底孔如何确定?

公制螺纹底孔d=D-P.

D是螺纹大径,P是螺距

d=D-P为中碳和塑性材料等

d=D-(1.1—1.2)P 铝合金,铸铁等软材料

配合时候选取孔大轴小的方法,自己去尝试一下看

公制螺纹(MM牙)

牙深=0.6495*牙距P

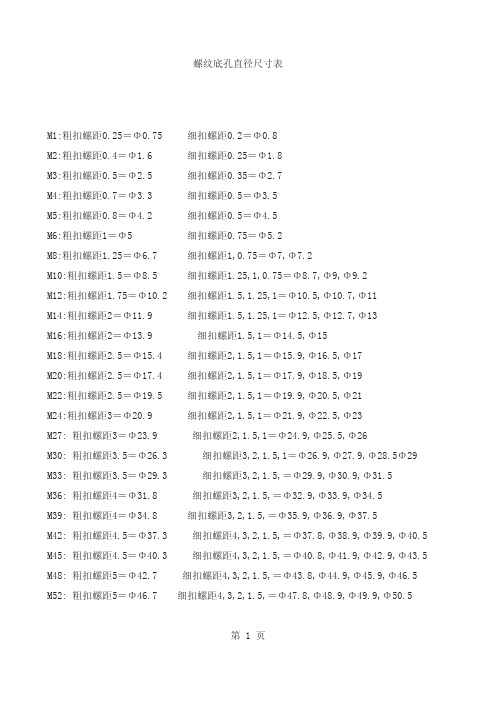

螺纹底孔直径尺寸表

螺纹底孔直径尺寸表M1:粗扣螺距0.25=Φ0.75 细扣螺距0.2=Φ0.8M2:粗扣螺距0.4=Φ1.6 细扣螺距0.25=Φ1.8M3:粗扣螺距0.5=Φ2.5 细扣螺距0.35=Φ2.7M4:粗扣螺距0.7=Φ3.3 细扣螺距0.5=Φ3.5M5:粗扣螺距0.8=Φ4.2 细扣螺距0.5=Φ4.5M6:粗扣螺距1=Φ5 细扣螺距0.75=Φ5.2M8:粗扣螺距1.25=Φ6.7 细扣螺距1,0.75=Φ7,Φ7.2M10:粗扣螺距1.5=Φ8.5 细扣螺距1.25,1,0.75=Φ8.7,Φ9,Φ9.2M12:粗扣螺距1.75=Φ10.2 细扣螺距1.5,1.25,1=Φ10.5,Φ10.7,Φ11M14:粗扣螺距2=Φ11.9 细扣螺距1.5,1.25,1=Φ12.5,Φ12.7,Φ13M16:粗扣螺距2=Φ13.9 细扣螺距1.5,1=Φ14.5,Φ15M18:粗扣螺距2.5=Φ15.4 细扣螺距2,1.5,1=Φ15.9,Φ16.5,Φ17M20:粗扣螺距2.5=Φ17.4 细扣螺距2,1.5,1=Φ17.9,Φ18.5,Φ19M22:粗扣螺距2.5=Φ19.5 细扣螺距2,1.5,1=Φ19.9,Φ20.5,Φ21M24:粗扣螺距3=Φ20.9 细扣螺距2,1.5,1=Φ21.9,Φ22.5,Φ23M27: 粗扣螺距3=Φ23.9 细扣螺距2,1.5,1=Φ24.9,Φ25.5,Φ26M30: 粗扣螺距3.5=Φ26.3 细扣螺距3,2,1.5,1=Φ26.9,Φ27.9,Φ28.5Φ29 M33: 粗扣螺距3.5=Φ29.3 细扣螺距3,2,1.5,=Φ29.9,Φ30.9,Φ31.5M36: 粗扣螺距4=Φ31.8 细扣螺距3,2,1.5,=Φ32.9,Φ33.9,Φ34.5M39: 粗扣螺距4=Φ34.8 细扣螺距3,2,1.5,=Φ35.9,Φ36.9,Φ37.5M42: 粗扣螺距4.5=Φ37.3 细扣螺距4,3,2,1.5,=Φ37.8,Φ38.9,Φ39.9,Φ40.5 M45: 粗扣螺距4.5=Φ40.3 细扣螺距4,3,2,1.5,=Φ40.8,Φ41.9,Φ42.9,Φ43.5 M48: 粗扣螺距5=Φ42.7 细扣螺距4,3,2,1.5,=Φ43.8,Φ44.9,Φ45.9,Φ46.5 M52: 粗扣螺距5=Φ46.7 细扣螺距4,3,2,1.5,=Φ47.8,Φ48.9,Φ49.9,Φ50.5第 1 页螺纹底孔直径尺寸表.txt生产中钻螺纹底孔公式:t<1mm: Dz=d-tt>1mm: Dz=d-(1.04~1.06)t式中 t 螺距(毫米)Dz 攻丝前钻头直径(毫米)d 螺纹公称直径(毫米)生产中钢料可按数值选取,软料钻头直径可选大些,但不可太大.第 2 页。

螺纹几何参数计算公式

螺纹几何参数计算公式螺纹是一种常见的机械连接方式,广泛应用于各种机械设备和工具中。

螺纹的几何参数是螺纹设计和加工中的重要参数,对螺纹的性能和质量有着直接的影响。

本文将介绍螺纹的几何参数计算公式,以帮助读者更好地理解和应用螺纹技术。

螺纹的几何参数包括螺距、螺纹高度、螺纹角等。

这些参数的计算公式可以根据螺纹的类型和标准来确定。

下面将分别介绍常见螺纹的几何参数计算公式。

1. 常规螺纹。

常规螺纹是最常见的一种螺纹类型,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = P/2 tan(α)。

螺纹角α = arctan(P/πD)。

其中,P为螺距,n为螺纹的每英寸螺纹数,H为螺纹高度,α为螺纹角,D 为螺纹直径。

2. 公制螺纹。

公制螺纹是一种常用的螺纹标准,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = 0.6134P。

螺纹角α = 60°。

其中,P为螺距,n为螺纹的每毫米螺纹数,H为螺纹高度,α为螺纹角。

3. 英制螺纹。

英制螺纹是一种常用的螺纹标准,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = 0.5413P。

螺纹角α = 60°。

其中,P为螺距,n为螺纹的每英寸螺纹数,H为螺纹高度,α为螺纹角。

4. 锥度螺纹。

锥度螺纹是一种常用的螺纹类型,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = P/2 (tan(α1) + tan(α2))。

螺纹角α1 = arctan(P/πD1)。

螺纹角α2 = arctan(P/πD2)。

其中,P为螺距,n为螺纹的每英寸螺纹数,H为螺纹高度,α1和α2分别为两端的螺纹角,D1和D2分别为两端的螺纹直径。

通过以上公式,我们可以计算出不同类型螺纹的几何参数,从而更好地进行设计和加工。

同时,这些参数的计算也为螺纹的检测和质量控制提供了依据。

除了上述几何参数的计算公式外,还需要注意螺纹的公差和表面粗糙度等参数对螺纹质量的影响。

数控编程螺纹计算公式

数控编程螺纹计算公式数控编程是一种计算机辅助机床加工的方法,可以实现高效、精确和可重复的加工过程。

在数控编程中,螺纹加工是常见的一种加工方式。

在螺纹加工中,需要根据给定的螺距和螺纹类型计算出数值来编写相关的数控程序。

在数控编程中,螺纹的计算公式主要有以下几种:1. 三角函数法:通过使用三角函数来计算螺纹的坐标值。

以ISO全螺纹M为例,其计算公式为:X = R * cos(A)Y = R * sin(A)其中,X和Y分别为螺纹的坐标值,R为螺距,A为螺旋角度。

2. 切线函数法:通过使用切线函数来计算螺纹的坐标值。

以ISO全螺纹M为例,其计算公式为:X = R * sin(A) + P * cos(A)Y = R * cos(A) - P * sin(A)其中,X和Y分别为螺纹的坐标值,R为螺距,A为螺旋角度,P为螺纹的斜率。

3. 坐标转换法:通过将螺纹的坐标值转换为机床坐标系中的坐标值进行计算。

以ISO全螺纹M为例,其计算公式为:X = R * cos(A) + IY = R * sin(A) + J其中,X和Y分别为螺纹的机床坐标系中的坐标值,R为螺距,A为螺旋角度,I和J为偏移量。

在实际的数控编程中,以上的计算公式通常需要根据具体的加工参数进行调整。

例如,如果螺纹的起始位置不在坐标原点,需要根据起始位置的偏移量进行修正。

此外,还需要考虑螺纹的起始点和终止点的过渡处理、螺纹的刀具补偿等因素。

总结起来,数控编程螺纹计算公式主要包括三角函数法、切线函数法和坐标转换法。

在实际的数控编程中,需要根据具体的加工要求和机床参数进行调整和修正。

熟练掌握这些计算公式可以帮助工程师准确地编写数控程序,实现高质量的螺纹加工。

最后,需要注意的是,在编写数控程序时需要考虑到机床的精度和加工工艺要求,以确保螺纹的质量。

螺纹加工计算公式

螺纹加工计算公式螺纹加工是一种常用的加工方法,用于制造各种螺纹连接件。

螺纹加工的关键在于准确计算出所需的参数,以保证加工质量和精度。

下面将为大家介绍一些常用的螺纹加工计算公式。

首先,我们先来了解一下螺纹加工的一些基本概念。

螺纹是一种沿轴线方向连续旋转的曲线,常用于连接、传动和定位等功能。

常见的螺纹有三种基本类型:外螺纹、内螺纹和环缝(圆柱)螺纹。

螺纹的参数有很多,比如螺距、螺纹高度、公称直径等。

螺距是一种螺纹参数,表示螺纹上相邻两个螺纹齿的轴向间距,通常用P表示。

螺距的计算公式是螺纹高度除以螺纹的齿数。

螺纹高度可以通过公式H=2πr/N来计算,其中r表示半径,N表示齿数。

在螺纹加工中,常用到的一个重要参数是公称直径。

公称直径是指螺纹的理想圆柱直径,一般用D表示。

对于内螺纹来说,公称直径等于内螺纹的孔径;对于外螺纹来说,公称直径等于外螺纹的峰距。

在计算螺纹加工参数时,还需要考虑一些修正系数。

比如,修正系数是一种修正螺距的系数,通常用K表示。

修正系数的计算公式是螺距与公称直径的比值,即K=P/D。

修正系数的作用是校正由于切削刃形成的误差,以保证螺距的准确度和精度。

螺纹加工的计算还需要考虑到切削速度和进给量等参数。

切削速度是指切削工具与工件表面之间相对运动的速度,通常用V表示。

切削速度的计算公式是V=πDN/1000,其中D为公称直径,N为转速。

进给量是指切削工具在单位时间内在轴向方向上移动的距离,通常用F表示。

进给量的计算公式是F=V/1000×n,其中V为切削速度,n为转速。

在实际应用中,为了提高螺纹加工的效率和质量,还可以根据具体情况选择不同的进给方式和切削角度。

常见的进给方式有自动进给和手动进给两种。

自动进给可以通过机械传动来实现,可以提高加工效率和准确度;手动进给则需要操作人员手动控制,适用于小批量和修补加工。

切削角度是指切削工具相对于工件的角度,通常用α表示。

常见的切削角度有切入角、切削角和切出角等。

螺纹预紧力计算

最小的预紧力:10=0.22×0.01×F

得出F=4545.45N 同理可得最大的力:F=7954.55N

拧紧螺母的力矩由三部分组成,第一部分由升角产生,用于产生预紧力使螺栓杆伸长,第二部分为螺纹副摩擦,约占40%,第三部分为支撑面摩擦,越占50%,后两项约占90%,计算公式为:

A1:螺栓危险剖面面积(M6 =20.1mm^2 GB/T 16823.1-1997)

T=KFd

T:拧紧螺母的力矩

K:扭矩系数(近似取0.2) F:预紧力 d: Nhomakorabea栓大径

备注:一般联接用钢制螺栓联接推荐按下列关系确定

碳素钢:F<=(0.6~0.7) Os A1

合金钢:F<=(0.5~0.6) Os A1

Os:螺栓材料的屈服极限(4.8级屈服=320Mpa GB/T3098.1-2000)

螺纹及分度头的计算

P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034

P2.0-0.038 P2.5-0.042

上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差

下限计算公式 d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差

例5 铣 100齿的分度计算

代入公式 n=40/100

计算 n=4/10=12/30

即选30孔的分度板,在上轮定位孔上再转过12+1即13孔作为本轮的定位孔即是

如所有分度板无计算所需的孔数时则应采用复式分度法计算,不在本计算方法之列,实际生产时一般采用滚齿,因复式分度计算后的实际操作极为不便

③分度板的选用计算:不足一圈的计算须借助分度头的分度板来实现.计算时第一步将分数2/3进行同时扩大.例:如果同时扩大14倍时的分数为28/42;如同时扩大10倍时,分数为20/30;如同时扩大13倍时的分数为26/39……扩大分门倍数的多少要根据分度板的孔数来选择.

此时应注意:①选择分度板的孔数一定能被分母3整除.如前面举例中的42孔是3的14倍,30孔是3的10倍,39是3的13倍……

②内六角对边(s)求对角(e)

e=1.14s 即对边×1.14(系数)

③外六角对边(s)求对角(D)的头部用料直径,应按(6.2公式)六方对边(s面)求圆(D)直径并适量加大其偏移中心值即D≥1.1547s偏移中心量只能估算

八、 圆内接四方形的计算

公式:①圆(D)求四方形对边(S面)

作者:浪漫中沐浴 0位粉丝 2007-12-7 08:57 回复此发言

2 回复:紧固件生产中应用的相关计算公式

螺纹底径表

31.120

34.295

39.814

45.598

28.258

30.851

34.026

39.560

45.367

27.823

30.343

33.519

38.951

44.689

28.00

30.75

34.00

39.50

45.00

4.571

3.599

4.599

3.639

4.639

3.459

4.459

3.50

4.50

6 5.338 5.378 5.424 5.188 5.70

8 0.75 7.338 7.378 7.424 7.188 7.20

10 9.338 9.378 9.424 9.188 9.20

12 1.25 10.859 10.912 10.982 10.647 10.8

14 12.859 12.912 12.982 12.647 12.8

12 10.612 10.676 10.751 10.376 10.5

14 12.612 12.676 12.751 12.376 12.5

No.8

No.10

No.12

1/4

32

32

24

24

20

0.794

0.794

1.058

1.058

1.270

2.896

3.531

3.962

4.597

5.268

2.896

3.528

3.950

4.590

英制螺纹计算

怎么计算美制螺纹和英制螺纹?

>1 11牙/英寸

英制螺纹计算

英制螺纹是怎么计算的

用最大径除以25.4约掉后就是的了。 ...

英制螺纹外圆如何计算如3/4螺。。我要公式。。

英制螺纹计算公式公称直径(外径):d(英寸)螺牙三角形高度:h=0.960491t螺距:t=1÷每英寸牙数t=25.4/n中径:d2=d-h=d-0.640327t内径:d1=d-2h=d-1.280655t(螺母)圆角半径:r=0.137329t工作高度h=2h ...

英制圆柱管螺纹(bspp)常用规格-41/4”-1913.15711.55-63/8”-1916.66214.95-81/2”-1420.95518.63-123/4”-1426.44124.11-161”-1133.24930.29-201(1/ ...测区别,英制螺纹怎么计算深度

亏你还干了那么久的车工啦,这种问题也问!英制螺纹的中茎、底茎直接查表就知道了追问:我也知道查表我还问你啊我一说就是如何目测懂?哈哈回答:目测就是要眼睛看呗!英制螺纹比公制螺纹在直径差不多的情况下螺距要小、细对吧! ...

怎样计算英制螺纹的各部分尺寸?

纹的加工底孔直径可用下式作近似计算:d=d-1.0825p,其中d为公称直径,p为螺距。三.用螺纹密封的管螺纹(gb7306与iso7/1相同)1.用螺纹密封的管螺纹不加填料或密封质就能防止渗漏。用螺纹密封的管螺纹有圆柱内螺纹和圆锥外螺纹、圆锥内螺纹和圆锥外螺纹两种连接形 ...

螺纹计算公式详细讲解

螺纹计算公式详细讲解螺纹是一种常见的机械连接方式,它具有良好的密封性和承载能力,广泛应用于机械设备和工程结构中。

在设计和制造螺纹连接时,需要对螺纹的尺寸进行精确计算,以确保连接的质量和可靠性。

本文将详细讲解螺纹计算的公式和计算方法,帮助读者更好地理解和应用螺纹连接技术。

1. 螺距计算公式。

螺距是螺纹上相邻两个螺纹峰的距离,它是螺纹的重要尺寸之一。

螺距的计算公式为:P = 1 / n。

其中,P为螺距,n为螺纹的导程。

导程是螺纹上一个完整回转所对应的轴向移动距离,它与螺距的关系为:n = P / tan(α)。

其中,α为螺纹的半顶角。

通过这两个公式,可以计算出螺距和导程的数值,从而确定螺纹的螺距尺寸。

2. 螺纹高度计算公式。

螺纹高度是螺纹的重要尺寸之一,它是螺纹峰和螺纹谷之间的轴向距离。

螺纹高度的计算公式为:H = P / (2 tan(α))。

其中,H为螺纹高度,P为螺距,α为螺纹的半顶角。

通过这个公式,可以计算出螺纹的高度尺寸。

3. 螺纹直径计算公式。

螺纹直径是螺纹的重要尺寸之一,它是螺纹的最大直径。

螺纹直径的计算公式为:D = d 0.64952 P。

其中,D为螺纹直径,d为螺纹的基本直径,P为螺距。

螺纹的基本直径是螺纹峰和螺纹谷之间的最大直径,通过这个公式,可以计算出螺纹的直径尺寸。

4. 螺纹公称直径计算公式。

螺纹公称直径是螺纹的重要尺寸之一,它是螺纹的基本直径。

螺纹公称直径的计算公式为:d = D 0.64952 P。

其中,d为螺纹公称直径,D为螺纹直径,P为螺距。

通过这个公式,可以计算出螺纹的公称直径尺寸。

5. 螺纹牙型角计算公式。

螺纹牙型角是螺纹的重要参数之一,它决定了螺纹的牙型形状。

螺纹牙型角的计算公式为:β = arctan(1 / n)。

其中,β为螺纹牙型角,n为螺纹的导程。

通过这个公式,可以计算出螺纹的牙型角度。

以上就是螺纹计算的基本公式和计算方法,通过这些公式,可以准确地计算出螺纹的各项尺寸参数,为螺纹连接的设计和制造提供了重要的参考。

螺纹底孔直径尺寸表

螺纹底孔直径尺寸表M1:粗扣螺距0.25=Φ0.75 细扣螺距0.2=Φ0.8M2:粗扣螺距0.4=Φ1.6 细扣螺距0.25=Φ1.8M3:粗扣螺距0.5=Φ2.5 细扣螺距0.35=Φ2.7M4:粗扣螺距0.7=Φ3.3 细扣螺距0.5=Φ3.5M5:粗扣螺距0.8=Φ4.2 细扣螺距0.5=Φ4.5M6:粗扣螺距1=Φ5 细扣螺距0.75=Φ5.2M8:粗扣螺距1.25=Φ6.7 细扣螺距1,0.75=Φ7,Φ7.2M10:粗扣螺距1.5=Φ8.5 细扣螺距1.25,1,0.75=Φ8.7,Φ9,Φ9.2M12:粗扣螺距1.75=Φ10.2 细扣螺距1.5,1.25,1=Φ10.5,Φ10.7,Φ11M14:粗扣螺距2=Φ11.9 细扣螺距1.5,1.25,1=Φ12.5,Φ12.7,Φ13M16:粗扣螺距2=Φ13.9 细扣螺距1.5,1=Φ14.5,Φ15M18:粗扣螺距2.5=Φ15.4 细扣螺距2,1.5,1=Φ15.9,Φ16.5,Φ17M20:粗扣螺距2.5=Φ17.4 细扣螺距2,1.5,1=Φ17.9,Φ18.5,Φ19M22:粗扣螺距2.5=Φ19.5 细扣螺距2,1.5,1=Φ19.9,Φ20.5,Φ21M24:粗扣螺距3=Φ20.9 细扣螺距2,1.5,1=Φ21.9,Φ22.5,Φ23M27: 粗扣螺距3=Φ23.9 细扣螺距2,1.5,1=Φ24.9,Φ25.5,Φ26M30: 粗扣螺距3.5=Φ26.3 细扣螺距3,2,1.5,1=Φ26.9,Φ27.9,Φ28.5Φ29 M33: 粗扣螺距3.5=Φ29.3 细扣螺距3,2,1.5,=Φ29.9,Φ30.9,Φ31.5M36: 粗扣螺距4=Φ31.8 细扣螺距3,2,1.5,=Φ32.9,Φ33.9,Φ34.5M39: 粗扣螺距4=Φ34.8 细扣螺距3,2,1.5,=Φ35.9,Φ36.9,Φ37.5M42: 粗扣螺距4.5=Φ37.3 细扣螺距4,3,2,1.5,=Φ37.8,Φ38.9,Φ39.9,Φ40.5 M45: 粗扣螺距4.5=Φ40.3 细扣螺距4,3,2,1.5,=Φ40.8,Φ41.9,Φ42.9,Φ43.5 M48: 粗扣螺距5=Φ42.7 细扣螺距4,3,2,1.5,=Φ43.8,Φ44.9,Φ45.9,Φ46.5 M52: 粗扣螺距5=Φ46.7 细扣螺距4,3,2,1.5,=Φ47.8,Φ48.9,Φ49.9,Φ50.5螺纹底孔直径尺寸表.txt生产中钻螺纹底孔公式:t<1mm: Dz=d-tt>1mm: Dz=d-(1.04~1.06)t式中 t 螺距(毫米)Dz 攻丝前钻头直径(毫米)d 螺纹公称直径(毫米) 生产中钢料可按数值选取,软料钻头直径可选大些,但不可太大.。

螺纹尺寸计算公式

螺纹尺寸计算公式螺纹是一种常见的机械连接方式,广泛应用于各个领域的设备和机械中。

在设计和制造螺纹连接时,螺纹尺寸的计算是非常重要的一项工作。

本文将介绍螺纹尺寸计算的公式和相关知识。

一、螺纹尺寸的基本概念1. 螺纹直径(Major Diameter):螺纹的最大直径,通常用字母D 表示;2. 螺纹外径(Outside Diameter):螺纹的外径,通常用字母d表示;3. 螺纹内径(Minor Diameter):螺纹的内径,通常用字母d1表示;4. 螺纹节径(Pitch Diameter):螺纹的有效直径,通常用字母d2表示;5. 螺距(Pitch):相邻两个螺纹之间的距离,通常用字母P表示;6. 螺纹高度(Thread Height):螺纹的高度,通常用字母h表示。

二、常见的螺纹尺寸计算公式1. 三线螺纹的尺寸计算公式三线螺纹是一种常见的螺纹连接方式,其尺寸计算公式如下:螺纹节径d2 = d - 0.6495P螺纹内径d1 = d - 1.0825P螺纹高度h = 0.866P2. ISO螺纹的尺寸计算公式ISO螺纹是国际标准化组织制定的一种螺纹标准,其尺寸计算公式如下:螺纹节径d2 = d - 1.2269P螺纹内径d1 = d - 2.0801P螺纹高度h = 0.6134P3. 美制UNC和UNF螺纹的尺寸计算公式美制UNC和UNF螺纹是美国国家标准制定的一种螺纹标准,其尺寸计算公式如下:螺纹节径d2 = d - 0.6495P螺纹内径d1 = d - 0.9743P螺纹高度h = 0.866P三、螺纹尺寸计算的注意事项1. 在进行螺纹尺寸计算时,需要根据具体的螺纹标准和要求来选择相应的公式;2. 在计算过程中,必须保证计算精度和测量精度的一致性,避免出现误差;3. 螺纹尺寸计算结果应满足设计要求和制造要求,确保螺纹连接的可靠性和稳定性;4. 在实际应用中,还需要考虑材料的特性和工艺要求,根据实际情况进行调整和优化。

螺纹计算公式口诀

螺纹计算公式口诀螺纹计算公式是机械制造中最常用的公式之一,广泛应用于螺纹连接件的设计和制造。

螺纹计算公式的核心是计算螺纹的各项参数,如螺距、螺纹高度、螺纹深度、螺旋角等。

本文将介绍螺纹计算公式的口诀和应用方法。

螺纹计算公式口诀如下:(1)螺旋角,百九十,正弦余弦各计算。

(2)螺距公式心中记,螺距等于圆周÷圆周率。

(3)螺纹高度,圆周再乘,弦长算好,正弦计算。

(4)螺纹深度,半径减掉,勾股定理,算直角。

(5)牙距公式不容错,牙距等于螺距÷线数。

(6)切向力要注意,相乘后面,斜率要算。

以上口诀简洁明了,该掌握的都有涉及。

下面对螺纹计算公式具体应用进行详细介绍。

首先是螺旋角的计算:螺旋角是指螺线斜于轴线的角度,一般为30度、45度、60度等。

如果已知螺纹高度和螺距,就可以计算出螺旋角。

螺旋角的计算公式是(sinα=tanp/πD,cosα=1/(1+tan2α)1/2),其中α为螺旋角,p为螺距,D为螺纹直径。

其次是螺距公式的应用:螺距是指螺线在轴线上每转一周所移动的距离,一般以毫米或英寸表示。

可以按照螺距公式p=πD÷n,其中p为螺距,D为螺纹直径,n为螺纹线数,就可以计算出螺距的数值。

接着是螺纹高度的计算:螺纹高度指的是螺纹峰顶到峰底之间的距离,它的计算需要用到勾股定理和正弦函数。

可以按照以下公式计算:H=p/2sin(π/n),其中H为螺纹高度,p为螺距,n为螺纹线数。

然后是螺纹深度的计算:螺纹深度指的是螺纹凹槽的深度,它的计算需要用到勾股定理和余弦函数。

可以按照以下公式计算:d=D/2-[(D/2)²-(H/2)²]1/2,其中d为螺纹深度,D为螺纹直径,H为螺纹高度。

接下来是牙距公式的应用:牙距指的是相邻两个螺纹峰顶之间的距离,可以按照以下公式计算:p/线数。

其中p为螺距,线数为螺纹每英寸或每毫米的螺纹数。

最后是切向力的计算:切向力指的是螺纹连接件在工作时发生的切削力。

螺纹计算公式大全

螺纹计算公式大全

以下是一些常见的螺纹计算公式:

1. 螺杆导程(P)的计算公式:

P = π * D / N

其中,P表示螺杆导程,D表示螺杆螺距,N表示螺杆的紧

密度。

2. 螺纹外径(OD)的计算公式:

OD = D - 2H

其中,OD表示螺纹外径,D表示螺杆直径,H表示螺纹的

高度。

3. 螺纹内径(ID)的计算公式:

ID = D - 2.5P

其中,ID表示螺纹内径,D表示螺杆直径,P表示螺杆导程。

4. 螺纹高度(H)的计算公式:

H = (D - OD) / 2

其中,H表示螺纹高度,D表示螺杆直径,OD表示螺纹外径。

5. 螺纹角度的计算公式:

a = 180° / N

其中,a表示螺纹角度,N表示螺纹的紧密度。

这些公式可以用于计算一般的螺纹参数,但不同类型的螺纹可

能会有特定的计算公式,因此具体应根据所使用的螺纹类型来确定计算公式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺套丝锥底径计算公式:

螺套螺纹底径=标准螺纹最大径

如M3*0.5螺套螺纹底径即为普通标准M3*0.5螺纹最大径3.0mm

如是美制螺套螺纹10-32UNF,那么标准10-32UNF最大径D=4.83,即螺套螺纹底径

譬如#10-32 UNF螺纹,可用公式来套:d=(0.06+#*0.013)*25.4-P

d代表底径,(0.06+#*0.013)*25.4代表大径,P代表螺距。

那么#10-32 UNF的底径即为d=(0.06+10*0.013)*25.4-25.4/32=4.03

打孔程序下刀深度=图纸要求深度+Z

领用螺纹铣刀片及加工注意事项:

1.如1/2-14BSPP,BSPP说明是英制直螺纹,刀片规格为3I 14 W VK2,必须是14牙且是W型号,

因为同样14牙的有ISO,UN,W三种规格,之间的区别就是牙高及牙型角不一样,另

外14牙容易造成误解,14牙不是刀片上有14个牙,而是每英寸(25.4mm)有14牙

2.如果螺纹铣刀下刀深度是分两刀,那么螺纹深度不合格时随意修改下刀深度会导

致烂牙结果,修改下刀深度必须是第一次下刀深度加上螺距整数倍或者直接修改刀

具长度补偿

3.电脑自动生成铣螺纹程序,转速和进给一定要匹配,就像丝锥加工螺纹一样F=PS

及它们的规律,每1°之间相差0.018,那么0.5°就相差0.018/2 。

钻头导向长度计算公式:

Z=R/1.664仅适用于标准钻尖118°

Z=R/tan(钻尖°/2)适用于所有钻尖角度

Z代表钻头导向长度,R代表刀具半径,1.664=tan(118°/2)

为4.83

带锥度腔体刀补计算公式:

#2060=-[Z-#100]*tan?°

#2061=#101*tan?°

#2060代表第一次下刀深度刀补,#2061代表以后每次下刀深度刀补,Z代表零点

面到腔底总深,#100代表第一次下刀深度,#101代表以后每次下刀深度,

tan?°代表锥度函数,常用的几个函数值:tan1°=0.017,tan1.5°=0.026,

tan2°=0.034,tan2.5°=0.043,tan3°=0.052,如果记不住,就记住一个tan1°

否则会烂牙。