喷煤富氧技术及设备1

喷煤技术简介

中冶京诚工程技术有限公司(原北京钢铁设计研究总院)高炉喷煤技术简介中冶京诚-高炉富氧大喷煤技术开拓者与引领者!二00四年十二月一、CERIS喷煤技术开发概况:我院是国内最早开发研究高炉喷吹煤粉技术的单位。

1965年,我院和首钢(原石景山钢铁厂)成功的开发设计我国第一套高炉喷吹煤粉装置,经国家科技委鉴定认为此项技术达到世界先进水平。

这套装置从1966年至1978年在首钢高炉上一直连续安全生产,并在全国30多座高炉上推广使用。

1978年获北京市表彰奖和全国科学大会奖,1979年获国家发明二等奖,而后我院又对安全喷吹烟煤和计量调节手段进行了攻关和研究,取得很大的成效。

从1990年6月开始,我院和有关单位参加了包头特殊矿高炉富氧喷煤技术的试验研究,改进和完善了喷吹系统,提高了喷煤技术和装备水平,开发了高炉富氧喷煤单支管流量测量及控制技术和喷吹罐连续计量的先进技术,实现了低富氧率高煤比的喷吹,使高炉冶炼各项技术指标有了重大突破。

这是我国炼铁事业的一项重要技术成果,1993年获冶金部科技进步一等奖,1995年获国家科技进步二等奖。

为彻底改变传统炼铁工艺创造新途径,我院和鞍钢、北京科技大学、鞍山钢铁学院等单位开发设计高炉氧煤强化炼铁新工艺,1992年11月1日至1993年3月31日在鞍钢2号高炉进行了150天试验,首次完成了100%喷吹烟煤,平均喷煤比161kg/tHM,鼓风含氧量24.71%,高炉利用系数为 2.21/m3d,入炉焦比407kg/tHM,煤焦置换比0.88。

该试验成果获冶金部科技进步二等奖。

在此基础上,从1995年8月21日至11月20日又在鞍钢3号高炉上进行提高喷煤量试验,连续三个月平均喷吹混合煤203kg/tHM,成为当时世界上高喷煤量连续操作时间最长的高炉之一,高炉入炉焦比307kg/tHM,高炉利用系数2.185t/m3.d,富氧只有3.42%。

这标志着我国高炉氧煤强化炼铁技术的总体水平己跃居世界前列。

高炉富氧喷煤学习材料

高炉富氧喷煤学习材料1. 富氧喷煤技术简介富氧喷煤技术是高炉冶炼中一种重要的能源替代技术,通过在高炉炉缸内加入富氧气体,提高燃烧炉温和还原性能,减少燃料投入和温室气体排放。

2. 富氧喷煤技术的原理与优势富氧喷煤技术是指在高炉冶炼过程中,通过将煤粉与富氧气体混合后,在炉缸内喷入加热煤气,实现高温下的高效燃烧和脱硫脱硝的目的。

其原理基于以下几点:•炉温的升高:富氧气体中氧气含量较高,能够提供充足的燃料氧化剂,使燃烧反应快速进行,从而提高炉温。

•还原性能的提升:富氧气体中氧气含量较高,能够提供更多的还原剂,加速铁矿石还原反应,提高冶炼效率。

•炉渣质量的改善:富氧喷煤技术能够将煤气中的部分二氧化碳直接还原为一氧化碳,降低炉缸内CO2含量,减少炉渣粘结,有利于炉渣顺畅排出。

相比传统燃烧技术,富氧喷煤技术具有以下优势:•提高高炉炉温,增强冶炼能力。

•减少燃料投入,降低能耗。

•燃烧效率高,减少环境污染物排放。

•降低温室气体排放,符合环保要求。

3. 富氧喷煤技术的应用案例富氧喷煤技术在高炉冶炼领域已经被广泛应用。

以下是一些应用案例的简要介绍:3.1 案例一:某钢铁公司高炉富氧喷煤项目该钢铁公司自主研发了高炉富氧喷煤技术,通过在高炉炉缸内喷入高温富氧气体和煤粉混合物,实现了燃料的高效燃烧和冶炼过程的优化。

该技术的应用使钢铁生产能力大幅提升,炉渣质量得到改善,同时还能满足环保要求。

3.2 案例二:某煤矿高炉富氧喷煤试验项目某煤矿开展了高炉富氧喷煤试验项目,旨在提高煤矿煤炭资源利用率和环境保护能力。

试验结果表明,通过富氧喷煤技术,煤矿产能得到提升,燃烧效率大幅提高,废气排放浓度显著降低,达到了预期的经济和环境效益。

4. 富氧喷煤技术的发展趋势富氧喷煤技术作为一种重要的高炉冶炼技术,目前已经取得了显著的进展,但仍有一些问题需要解决。

今后富氧喷煤技术的发展趋势主要集中在以下几个方面:•燃烧稳定性优化:进一步优化喷煤设备和工艺参数,提高煤粉与气体的混合均匀性,增强燃烧稳定性,降低喷煤风口振动和爆炸的风险。

煤矿喷雾降尘系统技术方案中

煤矿喷雾降尘系统技术方案中一、技术原理:二、设备选型:1.喷雾装置:选择高压雾化系统,采用旋转喷雾嘴或雾化管道进行喷雾,喷射角度可调节,喷雾范围广,喷雾效果好。

2.控制系统:采用PLC自动控制系统,具有多种工作模式可选择,可以根据需要自动控制喷雾时间和喷雾强度,也可以手动控制。

3.水源系统:与煤矿水源相连,确保喷雾系统持续供水,可采用自动补水系统,实现自动补给水源。

4.管道系统:喷雾装置与水源之间采用PE管道进行连接,管道采用耐腐蚀、耐压的材料制作,确保喷雾系统的工作稳定和寿命长。

三、系统布局:1.工作面布局:根据工作面的具体情况,合理设置喷雾装置,将喷雾覆盖到工作面的每个角落,确保喷雾效果好,能够有效降低煤尘浓度。

2.筒仓布局:在筒仓入口和出口处设置喷雾装置,将喷雾覆盖到筒仓内的每个区域,防止煤尘飞散。

3.车辆通道布局:在车辆通道的顶部设置喷雾装置,将喷雾覆盖到车辆通道的每个区域,防止煤尘飞散。

四、运行与维护:1.运行:定期检查系统的运行情况,确保喷雾装置正常工作,喷雾强度符合要求。

根据具体情况进行调整和维护。

2.维护:定期清洗喷雾装置,保证喷嘴通畅,避免堵塞。

同时清理管道,防止积水和阻塞。

3.保养:定期更换耗损严重的部件,确保系统的稳定性和可靠性。

五、效果评估:1.煤尘含量:监测煤尘含量的变化,对比喷雾系统运行前后的差异,评估喷雾系统的降尘效果。

2.空气质量:监测工作面附近的空气质量指标,如PM2.5、PM10等,评估喷雾系统对环境的改善效果。

3.工人健康:通过调查工人的呼吸道疾病发病率和健康状况,评估喷雾系统对工人健康的保护效果。

六、总结:煤矿喷雾降尘系统技术方案是一种高效、可靠的煤尘防治措施。

通过合理选择设备、系统布局和运行维护等措施,可以有效降低煤尘浓度,改善矿山生产环境,保护煤矿工人的健康。

同时,需要进行效果评估,确保喷雾系统的工作效果和改善效果。

高炉富氧喷煤学习材料

高炉富氧喷煤学习材料篇一:对新钢九.十号高炉富氧喷煤几个问题的探讨对新钢九.十号高炉富氧喷煤问题的探讨李伟华(一铁厂)摘要: 新钢九.十号高炉从富氧大喷煤以来,注意对适宜的理论燃烧温度的控制,氧过剩系数的控制,保证了炉况顺行,从而使富氧大喷煤顺利进行.关键词: 高炉富氧喷煤理论燃烧温度氧过剩系数炉况1.前言高炉喷煤是高炉生产中大幅度降低焦比和提高经济效益的重要措施之一,是优化高炉生产工艺结构的重要手段.现在国内外已得到广泛的应用.九.十号高炉从炉况稳定顺行,实现富氧.喷煤生产 ,吨铁喷煤量已达到全国领先地位.厂领导对此特别重视,成立了试验攻关组,已开展了工作,为使试验攻关顺利进行,现就将试验中遇到的问题作如下探讨.2.富氧喷煤与理论燃烧温度高炉的热量主要来自风口前炭的燃烧热和鼓风带入的物理热.炉缸状态的主要标志就是风口前的理论燃烧温度T理.理论燃烧温度不仅影响渣铁温度,还直接影响到软熔带的形状.煤气流的分布和还原反应.所以,适宜的理论燃烧温度应能满足高炉正常生产所需的炉缸温度和热量,即保证液态渣铁加热充分,炉缸热交换和还原反应正常进行,喷吹燃料在风口前充分燃烧.高富氧喷煤时如果理论燃烧温度过低,将使煤粉燃烧不完全, 引起炉料加热和还原不足而导致炉凉.反之,理论燃烧温度过高,使炉缸热量集中,炉缸径向温度分布不均,高温带下移.富氧量超过一定限度时,炉缸温度过高,炉内透气性及顺行恶化.因此,理论燃烧温度控制在适合的范围, 即富氧量的上限,从而使富氧鼓风的效果取得最佳值.所以富氧喷煤的高炉控制适宜的理论燃烧温度十分重要.正常情况下随着鼓风中含氧量提高,满足正常冶炼所需的理论燃烧温度也应逐渐升高, 有经验证明提高1%富氧率,理论燃烧温度可提高35_45.C左右,(因富氧率提高后, 风量减少,煤气量也减少但煤气热值升高了).但同时因富氧率提高,相应的喷煤量也要随之增加,因喷煤量增加就需要较多的热补偿,所以应维持较高的理论燃烧温度.富氧率提高后其吨铁煤气量减少,必须相应提高炉缸煤气温度以增加煤气的焓,方可满足炉料加热和还原所需之热量.控制理论燃烧温度,主要通过控制富氧量与喷吹煤粉量的合理比.国内外对理论燃烧温度的研究和汁算已应用到实际生产中,主要的计算方法有:1.常规算法:T理?Q炭?Q焦+Q风-Q吸V气?Cpt, C ?Q炭:煤燃烧放出的热量,kjQ焦:焦炭燃烧放出的热量,kjQ风:鼓热风带入的热量,kjV气:炉缸煤气量,m3Cp:炉缸煤气在t里时的比热容,kj/m?C.2.经验公式:T里?_60.2?2._M?37.1?Q2?0.76t?38.9W ,C ?t?M :煤比,kg/t.?Q2:富氧率,%.t :风温,C.?W :鼓风湿度,%.从以上几种计算公式中看出,影响T理主要因素有焦比,焦炭煤粉中固定炭.风温.大气温度.富氧量.喷吹量等.一铁厂以_号炉_年_月25日到_月31日,7天的平均喷煤量与富氧率的关系是1%富氧率,吨铁喷煤量增加了_.1kg/t,这7天的生产各项指标都很正常,炉况顺行.置换比较高,平均理论燃烧温度达到_40?C以上.通过对理论燃烧温度的了解和探讨,对搞好我厂试验攻关致关重要.3.富氧喷煤与氧与过剩系数强调氧过剩系数目的在于我们往高炉内所喷吹的燃料(煤粉)要求充分燃烧以达到能源的有效利用,防止因喷吹物燃烧不完全所带来的负作用:如喷吹煤粉一旦燃烧不好,除浪费燃料外,还破坏了高炉热制度下部,在炉子上部因未燃烧的煤粉随煤气流上升到炉子上.中部填充在炉料间隙中,直接影响炉况顺行,严重时粘结炉墙使炉墙结厚,破坏了操作炉型,直接影响到高炉正常下料,威协生产等后果.所以对喷吹物的充分燃烧,合理控制喷吹量在富氧大喷煤试验中尤其重要.今天提出富氧喷煤过程中对氧过剩系数应引起攻关人员的高度重视,其目的在于使煤粉在风口前充分燃烧,就必须控制一定的氧过剩系数.在一定冶炼条件下,氧过剩系数与煤粉喷吹量,喷枪枪数有关,当煤粉喷吹量一定时,喷吹风口(枪数)愈多,则氧过剩系数就愈高.所以要实现富氧大喷吹就必须尽可能多的风口喷吹,最好全风口都喷吹,这样既可改善煤粉燃烧,提高置换比,又可保证炉缸工作均匀,炉况顺行,提高煤粉在风口前的燃烧率.氧过剩系数计算公式:E_o?Q风O2?60/n1O煤?M/n23 Q风一风量,mmin.O2一鼓风含氧量,%.M一喷吹煤粉量,kg/h.n1,n2,一分别为送风风口数和喷吹风口数.O煤-煤粉完全燃烧的理论耗氧量,mO煤?_.4(_2C煤+_H煤-_2O煤),m33kg.kg.一铁厂通过九.十高炉富氧喷煤生产情况,其过剩系数不宜低于1._为宜.过剩系数过低,因煤粉燃烧不完全而使置换比降低,一铁厂_号炉_年_月25—_月31日,7天平均喷煤量_7.35Kg/t.富氧率2._%,氧过剩系数1.235,置换比0.85,产量超过63_t.4.富氧大喷煤量对炉况的影响随着富氧量增加,喷煤量随之增加而喷煤量增加后,焦炭负荷也随着增加,则焦炭在料柱体积比降低,从而引起料柱透气性变坏.叉由于喷煤量增加后炉料在炉内停留时间延长,使焦炭在炉内破碎加副,更进一步引起透气性变坏.为保护炉况顺行,喷煤量增加后应对焦炭质量提出更高的要求.也说明富氧大喷煤的高炉对原料,燃料质量的要求比全焦冶炼时的高炉要求更高只有好的原燃料作保障,富氧大喷煤才能达到较好的水平.由于喷煤量的增加,使得炉内焦,矿比发生了变化(喷煤量愈大,变化愈大)即焦炭层在炉料中变薄.则在装料制度相同的情况下,边沿要逐渐加重.此时, 中心与边缘气流一旦失去平衡,将会导致炉况不顺.所以,随着喷煤量的增加,焦炭负荷加重的同时,要密切洼意观察边沿与中心气流的变化,傲到及时调整.一般情况下应采用发展边沿的装料制度如提高料线等.富氧大喷煤后,引起炉况另一个变化即是在相同冶炼强度下,风量的减少(要保持原来的冶炼强度,就依靠增加氧量,提高富氧率)吨铁煤气量降低,这将会引起中心及边沿煤气流的分布发生变化.国外试验结果表明炉子上.下部压差随着喷煤量增加而加大,随着富氧量的增加和平均流速的降低而减少.所以富氧大喷煤后,炉内操作人员应精心操作,遇到问题要勤观察.勤分析.及时做好上下部调节,力争保持稳定的压差,使风压与之相适应的风量保持稳定,从而达到炉缸工作均匀活跃,煤气流分布稳定,使炉况顺行.这其中最主要的是接风压操作,不管喷煤比增加多少,均要正常生产时高炉可接受的顺行风压为标准,稳定风压.通过对上述几点的分析,应认识到高炉富氧大喷煤后,对炉况的影响,有有利的方面,也有不利的方面.特别是对不利的方面, 我们要认识它,掌握它的规律性变化,变不利为有利.如对喷煤后焦炭负荷加重这一大变化, 由于它的变化,对炉内煤气流分布,对炉缸工作等都随之发生变化,我们认识了它,采用发展边沿,疏松中心料柱等手段,做好上.下部调节,就能保持炉况顺行.富氧大喷煤就能达到预期目的.5.结论5.1 富氧大喷煤的高炉生产必须控制一一个适宜的理论燃烧温度,过高或过低都会对炉况顺行造成不利的影响.5.2 富氧量和喷煤量必须有一个适宜的比例,即氧过剩系数值.5.3 富氧大喷煤后引起炉内焦炭负荷的变化,应有充分的认识,并积极采取相应的调节手段,确保护况顺行.6.参考文献1.成兰伯等>2.周传典等>3.刘应书等>篇二:喷煤富氧经济分析炼铁厂1_高炉富氧鼓风经济效益分析前言富氧鼓风是高炉强化冶炼.提高利用系数的重要措施.富氧冶炼分为氧煤枪和在冷风中加入工业氧两种方法.公司炼铁厂1_高炉采用的是在冷风中直接加入工业氧的方法.为实现炼铁1_高炉的富氧大喷煤,富氧项目即将实施,现对富氧实施的可行性及富氧后的经济效益进行测算.一.富氧鼓风目的富氧与喷煤技术的广泛应用均始于上世纪60年代,特别是喷煤技术,由于近几年煤粉和焦炭的差价不断拉大,其经济效益的差距尤为明显.几乎所有企业都把提高煤比和富氧率作为企业增产降耗的重要课题来研究.高炉冶炼采用富氧高风温大喷煤量技术,可实现高炉喷煤比在_kg/t·铁以上,达到节焦增产,降低生铁成本的目标.炼铁喷煤_年_月26日投产以来,始终没有与富氧鼓风配备,其喷煤比受到制约,基本维持在_0kg/t·铁左右,所以富氧鼓风的投产将为炼铁1_高炉提高喷煤比奠定条件.二.富氧鼓风对冶炼的影响1.炉况富氧能够提高鼓风含氧浓度,加速煤粉燃烧.提高燃烧率,富氧还可以提高风口前理论燃烧温度,减少渣中的未燃煤粉,另外富氧对喷煤引起的压差升高有缓解作用,从而有利于炉况的顺行稳定,尤其对高煤比更是如此.2.冶炼强度富氧鼓风时吨铁煤气量减少,可相应提高冶炼强度.由于单位重量的碳生成煤气量的变化率小于鼓风消耗能量的变化率,富氧鼓风时如保持鼓风量不变,则冶炼强度增大.3.焦比富氧鼓风提高理论燃烧温度加大炉料和煤气的温差,由于煤气量减少,炉缸煤气水当量也减少,因此加速高炉下部的热交换,使热量集中于下部,对于硅.锰等难还原元素的还原特别有利.富氧鼓风增大炉缸煤气CO浓度,若同时喷吹氢碳比高的燃料,则H2含量也大量增加,利于间接还原发展;但煤气量减少,进入高炉上部时煤气温度降低很多,使间接还原反应受到限制甚至减少.高炉焦比取决于铁氧化物间接的发展程度和热风带入的热量.煤气带走热量以及其它热量损失等各项热量的相对关系,因此富氧鼓风对焦比的影响视具体情况而定.4.产量设富氧鼓风前后风量不变,含氧量由原来鼓风时的a0增加到a,则a- a0=△a,相当于增加风量:△V=△a/a0.提高含氧量1%时相当于增加风量:△V=△a/a0=0._/0._=4.76%.(0._为鼓风中的含氧率)亦即按固定风量操作且焦比不变时,每提高鼓风含氧量1%可增产 4.76%.但实际上受其它条件的影响,增产率难以达到此值,而且随富氧量的提高,增产率递减.富氧时一般都按保持炉腹煤气量不变来操作控制,有利于保持顺行.5.生铁质量高炉富氧率提高后,炉缸热量增多,脱[S]效果改善,降低[Si]仍能保证铁水有足够的物理热,因此可适当降低炉温,这样更有利于炉况的顺运和全风温操作,增大喷煤量.三.富氧鼓风的可行性1.富氧喷煤与理论燃烧温度正常的炉况下,理论燃烧温度必须满足高炉正常冶炼所需要的炉缸温度和热量,保证液态渣铁充分加热和还原反应的顺利进行.T理过高,压差升高,炉况不顺,T理过低,渣铁温度不足,流动性差,严重时会导致风口涌渣,高炉也会失常.T 理随炉容的大小不同,略有差异,一般,1_0m3级别以下炉容高炉,T理要求控制在__~2_℃之间,富氧增加后,由于产生煤气量减小,T理升高.富氧1%, T理上升30—40℃,具体可以用下面的经验公式分析富氧与T理的关系.T理=_60.2-2._M+37.1Q2+0.76t-38.9W,℃T理——理论燃烧温度℃M——煤比, kg,tQ2——富氧率,%W——鼓风湿度,%炼铁厂1_高炉平均喷煤比为_0kg/t·铁,根据上式计算,其理论燃烧温度为2_1.65℃.如富氧后最低要保证T理为2_1.65℃的要求,当富氧_m3/t·铁,即富氧率达到1.5%时,喷煤量可以达到_7.28kg/t·铁.若当富氧28.5m3/t·铁,即富氧率达到 2.0%时,喷煤量可以到_6.37kg/t·铁.通过理论计算,可以初步确定一个高炉煤比应该在什么范围之内.否则,就可能造成煤粉的浪费和炉况失常.表一:富氧前后喷煤比对比表鼓风中含氧量每增加1%可以使风口理论燃烧温度提高40~50℃,允许多喷煤_~_kg/t·铁,降低焦比1%,煤气发热值升高3.4%.通过表中数据可以看到,富氧率的提高,喷煤比将相应提高,其理论燃烧温度保持不变.由喷吹煤粉所降低的理论燃烧温度由富氧鼓风给予补偿.2.富氧率计算对富氧率的定义大致可分两类:第一类是把富氧鼓风引起风中含氧量的增量作为富氧率;第二类是把鼓风中兑入的氧气(或富氧气体)量作为富氧率.两者的概念是不同的,由此所进行相关计算也是不同的.对于第一类富氧率来说,富氧l%时,同样体积的风可以多烧碳素0._/0.2l=4.76%,亦即冶炼强度能够提高 4.76%,这符合炼铁界的习惯说法,或者说〝4.76〞的说法由此而来.这种富氧率有约定俗成之意,目前在炼铁生产中使用的较多,所以此次测算采用第一类富氧率的计算方法进行计算.(1)B=﹛[Q风_(0._+0.29f)+Q氧_b]÷(Q风+Q氧)-0._﹜_1_%不考虑鼓风湿度时富氧率公式为:B= (b-0._)Q氧/(Q风+Q氧)_1_%式中 B——富氧率,%Q风——风量(冷风流量显示值),m3/minQ氧——富氧量, m3/min0._——鼓风中含氧率b——氧气中含氧率,%(b=0.995)f——鼓风湿度,%(f=1.5%)(2)富氧率=富氧量÷(富氧量+鼓风量)这个富氧率是以富氧气体的相对数量定义的,算式简单但不够严谨.科学,不便用于计算.本次测算用此公式作为辅助计算.3.富氧喷煤与氧与过剩系数强调氧过剩系数目的在于我们往高炉内所喷吹的燃料(煤粉)要求充分燃烧以达到能源的有效利用,防止因喷吹物燃烧不完全所带来的负作用:如喷吹煤粉一旦燃烧不好,除浪费燃料外,还破坏了高炉热制度,在高炉内因未燃烧的煤粉随煤气流上升到炉子中.上部填充在炉料间隙中,直接影响炉况顺行,严重时粘结炉墙使炉墙结厚,破坏了操作炉型,直接影响到高炉正常下料.所以对喷吹物的充分燃烧,合理控制喷吹量在富氧大喷煤试验中尤其重要.在一定冶炼条件下,氧过剩系数与煤粉喷吹量,喷枪枪数有关,当煤粉喷吹量一定时,喷吹风口(枪数)愈多,则氧过剩系数就愈高.所以要实现富氧大喷吹就必须尽可能多的风口喷吹,最好全风口都喷吹,这样既可改善煤粉燃烧,提高置换比,又可保证炉缸工作均匀,炉况顺行,提高煤粉在风口前的燃烧率.氧过剩系数计算公式:E_o=Q f?O2?60?n1Om?M?n2Qf——风量,m3/min;O2——鼓风含氧量,%;M——喷吹煤粉量,kg/h;N1.N2——分别为送风风口数和喷吹风口数;Om——煤粉完全燃烧的理论耗氧量,m3/kg;Om=_.4(__C煤+14H煤-32O煤),m3/kg;高炉富氧喷煤其过剩系数不应低于 1._为宜.过剩系数过低,因煤粉燃烧不完全而使置换比降低.富氧投产以后要定期对过剩系数进行计算.四.富氧鼓风对吨铁成本经济效益的测算1.富氧对生铁成本的影响高炉在喷吹燃料的同时采用富氧鼓风,从技术角度看肯定是合理的,现在就从成本方面重新进行计算分析.当前公司原料采购焦炭价格为__元/吨,煤粉价格__元/吨,焦炭与煤粉的采购差价为8_元/吨.氧气生产成本0.37元/m3.相应费用的变化值可用下式表示:△F1=△C1_JC+△M1_Jm+△V风_J风+△VO2_JO2式中△F1——富氧鼓风直接引起燃料和动力费用变化;△C1.△M1.△V风及△VO2分别是每吨生铁焦碳.煤粉.鼓风和氧气的增量; Jc.Jm.J风和JO2分别是焦炭.煤粉.鼓风和氧气的价格.表二:富氧后吨铁成本变化表富氧增加1%,吨铁风量减少约2~3%,本次计算取值为2%.根据公式,代入焦炭.煤粉的价格,设定氧气价格未知,我们便可以求出高炉采用富氧鼓风时不同富氧率下的氧气盈亏平衡价格Jma_(见表三).只要氧气的价格低于盈亏平衡价格,富氧后生铁的成本就是下降的.相反,生铁成本增加.表三:不同富氧情况下的氧气盈亏平均价格,元/m3图一:不同富氧情况下的氧气盈亏平均价格,元/m3根据上面的数据对比,可以非常清楚的看出,在不同富氧情况下,氧气价格的波动,绝不是一成不变的,具体到生产之中,必须根据自身实际情况进行分析计算,以免得出片面甚至错误的结论.2.增益临界富氧量:Vo=Mo_(R_Rk-Pm)÷Po2式中:Vo——富氧量,m3/h;Mo——喷煤量,t/h;R——煤焦置换比;Pk.Pm.Po2——焦炭.煤粉.氧气价格,元/吨.元/ m3;篇三:富氧高炉富氧喷煤学习材料,文化教育作者:中国文学… 文章来源: 点击数:30 更新时间:_-_-23 8:_:_ 高炉富氧鼓风的特点和作用[中国文学家园-www,,找范文请到中国文学家园] 高炉冶炼是高温物理化学反应,参与反应的主要元素是Fe-C-O.Fe来源于矿石,包括烧结矿.球团矿.块矿等.碳来源于燃料,包括焦炭及各种喷吹物.O2来源于高炉鼓风和富氧.原先矿石和燃料是由高炉上部装入的,而从高炉下部进入炉内的仅是鼓风,后来发展高炉综合鼓风技术,即从高炉下部进入炉内的不仅有鼓风,还有富氧及各种可燃的碳氢化合物,甚至还有含铁.含CaO的粉状物质.富氧的目的原先主要为提高风中含氧,强化高炉冶炼,后来由于喷吹燃料技术发展,高炉喷吹的天然气.重油或煤粉量过大时,导致高炉理论燃烧温度过度下降,使高炉过程困难,同时也难于继续提高喷煤量.而高炉富氧之后,可以相应提高理论燃烧温度,提高反映区的氧化气氛,形成富氧喷吹技术,特别是富氧喷煤技术,更适合国内的实际.现在国内高炉喷煤量已普遍达到1_kg/t,而宝山高炉达到_kg/t的国际水平,还有一大批高炉煤比超过了_0kg/t,从高炉喷吹煤粉的实践可知道,在无富氧的条件下,煤比一般能达到1_kg/t,个别可达到_0kg/t,若想达到更高的水平必须配备富氧,否则将导致高炉喷煤置换比降低.目前国内高炉富氧一般在1—3%的水平,个别可能高些.国外有的国家电力充足,富氧可达到_%,甚至更高.敬业高炉这次富氧仍然是用炼钢余氧,但更大的目的在强化高炉冶炼,多出铁,当然也应相应提高煤比,所以一旦富氧,立即达到较高水平,富氧率达到2-3%,没有多余的实践时间,更要求预先能掌握较多的富氧喷煤知识.一. 氧气的特点和制备方法氧气是自然界一种普通重要的物质元素,存在于大气中,存在于水中,存在于地壳的各种氧化物中,是人类生存的必备条件,也是自然界变化的必备条件.氧气和自然界的其他物质一样,有三种存在状态,一般为气态.在温度高于-_3℃其为气态,无色透明,比重为1.429g/cm3.温度在-_3℃—-2_℃之间其为兰色的液体,当温度低于-2_℃时,其为淡兰色的固体.就像水蒸气.水和冰一样.氧元素在元素周期表中处在第二周期,第Ⅵ族.原子序号为8,原子量为_,其原子核有8个质子和8个中子,核外有8个电子绕核旋转,电子层为2层,第一层有2个电子(饱和时为2个)第二层为6个电子(饱和时为8电子)因此极需从别处拉过2个电子,使外层电子饱和.稳定.在一定的条件下,极易和其他物质产生化合反应,生成相应的氧化物,CO.CO2.H2O.…….其中应特别注意的是CO和CO2.任何氧化物或其他化合物的分子,随温度升高,原子间的结合力变弱,即容易将其原子分开.唯CO和CO2完全相反,随温度升高,其原子结合更牢固.因此不论焦炭也好,煤粉也好,虽然其燃烧是放热反应,随环境温度升高,其反应越激烈,这就是在高炉喷吹煤粉和其他碳氢化合物时,要求提高风温的原因.正常状态下,高炉的燃烧反应是在大气中的氧和燃料中的碳之间发生的,大气中参与反应的O2仅占_%,其余79%是N2和其他少量元素,实际不参与化学反应,只有温度的变化,因此高炉内的实际燃烧反应化学式应为:2C+O2+79N2/_=2CO+79N2/_+2340千卡/千克碳如果鼓风中O2由_%升高到25%,其燃烧反应式为:0 2C+O2+79N2/_=2CO+79N2/_ V物=_9._升1 2C+O2+78N2/_=2CO+78N2/_ V物=_4._升2 2C+O2+77N2/23=2CO+77N2/_ V物=_9.79升3 2C+O2+76N2/24=2CO+76N2/_ V物=_5.73升4 2C+O2+75N2/25=2CO+75N2/25 V物=_2._升式中可见,当鼓风中的氧由_%上升到25%时,虽然燃烧同样的碳,产生同样的热量,但燃烧产物的体积下降了_.23%,这样就便于高炉强化.初期用氧就是为高炉强化冶炼的.富氧率提高之后,燃烧产物减少,带到上部去的热量也少了,高炉热量集中在下部区域,产生下热上凉现象.而高炉喷煤多,理论燃烧温度下降多,高炉产生下凉上热现象,如果两者适当配合,使高炉内的温度分布趋于均匀,有利于整个高炉冶炼过程的进行.氧气制备在实验室用含氧化合物分解制备.工业上一般采用分馏法制备,由于当初冶金工厂的氧主要为炼钢转炉准备的,转炉要求氧纯度达到99.5%以上,而高炉用氧对纯度要求不严.制备高纯度的氧能耗大,合理的方案应该单为高炉配备制氧机,现在国内已有个别厂用变压吸附的方式为高炉配备了制氧机.天津铁厂用液氧压缩技术,为高炉配备了一台__0m3/h制氧机,由于其出塔压力即可达到0.6mpa,可直送高炉,不采用加压再减压的流程,氧的成本较低,仅0.32元/m3(正常的0.48元/ m3)已正常使用六年多了,敬业高炉使用的仍然是炼钢余氧,但由于氧气供应能力大,高炉可以使用较多的氧气来提高产量,增加煤比.二. 富氧对高炉冶炼过程影响高炉鼓风含O2提高之后,能加速高炉风口前的燃烧过程,提高理论燃烧温度,强化高炉冶炼,增加高炉煤比,但其和高炉提高风温不同,它不能带入附加的热量,其影响如下:1. 提高高炉冶炼强度由于鼓风含O2提高之后,高炉燃烧焦炭和煤粉的能力提高,也就是提高了高炉的冶炼强度,由于鼓风和富氧含纯氧不同,富氧率提高1%,能提高冶炼强度4.76%,也就是说高炉产量按理论计算应提高4.76%.2. 高炉富氧有利于炉况顺行高炉富氧后,由于燃烧同样的碳,其燃烧产物量下降,在一定的条件下相当于高炉减风,炉内煤气上升阻力减少,有利于高炉顺行,如果保持原有的煤气量,则相当于高炉加风.3.; 对高炉焦比的影响高炉富氧对高炉综合焦比影响有好有坏,一般变化不大,但由于富氧后,煤比大大提高,可促使焦比降低.4. 高炉富氧之后,能提高高炉煤气的热值富氧后,由于煤气中N2量减少,有效的CO.H2相对增加,能提高煤气的热值,鞍钢统计富氧1%,高炉煤气的热值提高3.4%,热风炉反应好烧炉.5. 高炉富氧更有利于冶炼能耗高的铁种对于综合焦比很高铸造铁.硅铁等耗热量大的铁种,不仅能大大降低其燃耗,还能提高其产量.敬业高炉富氧是在氧气富余的条件下进行,预计8月_日第三台制氧投产,9月1日高炉必须应用富氧来大幅度提高生铁产量,满足炼钢生产.将增煤比放在第二位,适当增煤,使风口理论燃烧温度维持合理水平,保高炉顺行.三. 高炉富氧供氧方法和安全用氧目前高炉富氧供氧方式分为三种,第一种机前供氧,即将氧气送入鼓风机吸风口和鼓风一起加压,经送风系统进入高炉风口内,国外有使用此种办法的,国内没有,第二种方式,机后供氧,即在鼓风从风机主管出来之后,在放风阀前某处,将氧气加入和冷风混合经加热送入炉内,这是国内大多数厂家使用的办法,第三种实际也是机后供氧,在炉台通过氧煤枪和煤粉混合,直送风口前,目的是提高局部区域氧浓度,使煤粉更完全燃烧,鞍钢作高煤比试验时用过,攀钢用过,包钢试验时也用过.天津铁厂5_高炉有一套比较完整的氧煤枪供氧装置,由于安全原因,未敢使用,在_年该高炉改造性大修已拆除.现在有的厂家应用的氧煤枪介质实际是压缩空气,因为从理论研究和实验室试验并不能证明这种方法,局部区域含O2升高,只要氧和空气混合,立即能达到均匀混合的程度,而且是在极短的时间内完成.敬业高炉富氧采用机后供氧的方法.从氧气厂来氧压力为 1.6mpa,经两次减压进入冷风管道,高炉工长只要控制氧气压力调节阀即可达到所需的供氧量比较。

富氧喷煤技术在韶钢300m 3级高炉的应用

P lei d ca jcin w t n i e x gn frte3 0m3 F a I G uvrz o lnet i e r h d o y e o h 0 t S e i o h c B S

Z HANG X a — e i o w n,L — o U Xi u,L ANG S ib a y I h—io

收 稿 日期 :0 6—1 o 20 2一 6

分离器. 喷吹煤粉的制粉过程 , 即在磨煤机磨碎 的

粉煤 , 被输送载体烟气带出 , 中一部份粒度较粗 , 其

作者简介 : 张小文(9 7一), 18 15 男,93年毕 业于武汉钢铁学院钢铁冶金专业 , 工程师

维普资讯

富氧 喷煤技 术 在韶 钢 30m 0 3级高 炉 的应 用

张小文, 卢锡友 , 梁世标

( 广东省韶关钢铁集 团有限公司 , 广东 韶关 5 22 ) 13 1

摘 要: 富氧喷煤技术在韶钢 30m 级 高炉的应用及其效果 介绍 0

关键词 : 富氧喷煤 ;应用 ; 高炉

中 图分 类 号 : F 3 , T 58 6 文献标识码 : B

l 概述

广东省韶关钢铁集 团有 限公司 ( 以下简称 “ 韶

20 0 3年 6月 连 续运 行 1 月 , 现 了 高炉 月 平 均 9个 实

富氧率年达到 17 % , 比 14k/, .3 喷煤 5 gt 最高煤 比达

到 13k/, 为我 国中型 高 炉 富氧 喷 煤效 果 较 好 6 gt成

ae d s r e n t e a t l . r e ci d i h r ce b i

Ke od : uvr e oln c o i nihdoye ; p lai ; l tu c yw r s pl i dca i et nwt er e xgn api t n ba mae ez j i h c c o sf

富氧喷煤技术

富氧喷煤技术富氧喷煤技术是一种能够有效提高燃烧效率的技术,其通过在燃烧过程中注入富氧的空气来实现。

这种技术已经被广泛运用于热电厂、工业厂房、锅炉等领域,在实际应用中展现出了出色的效果。

本文将详细探讨富氧喷煤技术的原理、优点、适用范围等内容。

一、技术原理富氧喷煤技术是指通过在燃烧过程中控制氧气含量,实现燃烧空气与燃料的最佳比例,达到更加高效的燃烧效果。

传统的煤的燃烧主要依赖于空气中的氧气,当氧气含量与燃料比例不平衡时,容易产生大量废气和污染物。

而将富氧的空气与燃料组合起来,可以在保持稳定燃烧的同时,大幅降低二氧化碳和二氧化硫等污染物的排放量。

富氧喷煤技术通常采用的方式是,将氧气含量控制在20-27%之间,注入到燃烧设备内部,与燃料进行混合。

这样可以让燃料充分燃烧,提高燃烧效率。

通过富氧喷煤技术实现的高效燃烧过程,可以同样获得比传统燃烧方式更高的能量输出和更少的污染物产生。

二、技术优点富氧喷煤技术相比传统的燃烧方式有以下优点:1.提高燃烧效率。

由于富氧喷煤技术能让燃料与氧气的比例达到最佳状态,可以使燃料充分燃烧,提高燃烧效率,从而减少燃料消耗和废气排放。

2.降低污染物排放。

传统的燃烧方式易产生氮氧化物、二氧化硫等有害物质,而富氧喷煤技术可以大幅降低这些污染物的排放量。

3.操作简便。

富氧喷煤技术只需要对燃烧设备进行简单的改装,就可以实现富氧喷入,操作简便方便。

4.节能减排。

高效的燃烧方式意味着更少的燃料消耗和废气排放,可以最大限度地实现能源利用效益和环境保护。

三、适用范围富氧喷煤技术已经被广泛运用于多个领域,如热电厂、化工厂、工业锅炉等等。

特别是在重工业领域,由于高温燃烧过程的复杂性,传统燃烧方式容易产生过多的废气和污染物排放,而应用富氧喷煤技术可以有效降低环境污染和减少能源消耗。

除此之外,富氧喷煤技术还可以应用于燃料电池、集成气化及气化联合发电技术等高效清洁能源的实现。

四、技术发展趋势富氧喷煤技术是目前的一个热点领域,国内外很多研究机构和企业都在积极研究和推广该技术。

高炉喷煤工艺

Kuettner 喷煤系统的分配精度,不是靠分配器后各支管的严格等距离来 获得的,而是靠分配器、以及分配器后的阻流管、再加上设置在总管上 的流量测量和控制装置来保证的。

(3) 使用寿命长

Kuettner 喷煤系统采用的是低速浓相输送,加上独特的内部设计,可以 保证在分配器和管道内几乎没有磨损,实际上根本没有更换的必要。投 产至今的所有喷煤装置,尚无任何一套分配器更换过,甚至从来还没有 维修过。运行时间最长的已超过十五年。从而大大节约了设备的运行成 本,增加了设备的作业率。

沙钢的三座 2600 m3 的高炉和首钢京唐钢铁公司的二座 5500m3 的高炉都采 用了氧煤喷枪技术。

4

2.11 特殊的操作软件 由 Kuettner 公司独立开发的软件,包含了所有制粉系统和喷吹系统的技术 诀窍和工艺诀窍,也是确保上述各项特点得以充分体现的最重要因素。 Kuettner 的软件对计算机硬件没有限制,适用于当今任何计算机系统。

2.2 低速浓相输送 煤粉输送速度低: 2~4 m/s 煤粉输送比高: 60 kg 煤粉 / kg 输送气体 由于煤粉的输送速度低,保证了管道和分配器内几乎没有磨损,对有关设备 的磨损也微乎其微,从而极大地延长了设备的寿命,长期不需要大修。使用 寿命大于 20 年。 此外,由于实现了高输送比,进入高炉的煤粉输送气体只有稀相方式的一 半,甚至是三分之一,由此节约了大量炉内用于将输送气体从 80°C 加热至 2150°C 的焦碳消耗。仅此一项,Kuettner 的喷煤技术将可以为用户每年节 约焦碳消耗几十万美元。这还尚未计算置换焦碳所节约的成本。在蒂森高炉 上使用的 Kuettner 的喷煤系统,其实际输送比已达到 90 kg 煤粉以上。

特殊设计的减震装置,使得振动筛工作时对厂房框架几乎没有任何振动。

煤粉富氧综合喷吹[煤气发生炉]

![煤粉富氧综合喷吹[煤气发生炉]](https://img.taocdn.com/s3/m/cb45c4cf2cc58bd63186bd32.png)

煤粉富氧综合喷吹煤粉富氧综合喷吹富氧喷煤是煤气发生炉高效喷吹技术的发展方向,是提高喷煤量、改善喷吹效果的重要技术措施,它广泛地适用于国内外煤气发生炉,是大幅度增产节焦的重要技术。

从喷吹特点看,富氧喷煤可分为富氧喷吹和煤氧强化喷吹两大类。

其中富氧喷吹的操作技术比较成熟,并在许多煤气发生炉上得到了程度不同的应用,问题是如何做进一步完菩与提高。

本节主要就普通富氧喷吹的技术原理及应用问题展开讨论。

富氧喷煤特点根据物料平衡和热平衡.富氧喷吹后.煤气发生炉风量降低热能利用得到了改善。

随着鼓风含氧盘的增加,吨铁总热耗减少,煤气发生炉煤气发热量提高,这样就促进了热风温度的提高。

因此,富氧喷煤最明显的一个特点,就是炉缸温度升高,风口回旋区工作活跃。

炉缸温度升高主要是因为富氧鼓风后引起炉缸煤气量减少,以及热风温度提高增加了炉缸的热量收人,从而使风口前理论嫌烧温度明显升高。

理论计算与实践均发现,每增加1%的富氧量可使理论嫩烧温度提高35-45摄氏度,其直接结果在于提煤气发生炉缸焦点温度.增加了煤气发生炉下部煤气和炉料的沮差,加剧了煤气发生炉下部的热交换,从而使热量更多地集中在高沪下部,使炉顶沮度降低。

出于保证煤气发生炉顺行的风口前理论燃烧温度通常在2050-2350℃范围内,因此.要提高富氧率,就必须相应增加喷煤量,这样便可以有效地利用炉缸热量,并通过富氧和喷煤橄的合理匹配,促进煤气发生炉的稳定顺行,同时获得增产节焦的效果。

此外,富氧喷吹还将使煤气发生炉压差升高,并且随着喷吹量的增加,压差升高加剧。

一方面是由于随着喷吹量的增加,煤粉在风口前的樵烧率降低.超过一定程度后,将引起煤气发生炉料柱压差显著增加从而破坏煤气发生炉顺行,使炉料下降阻力增加;另一方面,更重要的是富氧大喷吹使焦炭负荷增加,料柱透气性变差,此时若不改善原料条件,煤气发生炉煤气流分布将失去控制。

此外,煤气发生炉下部煤气温度升高,体积膨胀,将导致煤气流速增加.对压差升高也有一定影响。

高炉大规模富氧喷煤技术改造首选膜分离制氧

高炉大规模富氧喷煤技术改造首选膜分离制氧富氧喷煤技术因其可有效的提高产量、降低成本被广泛的应用于炼钢、炼铁行业,中国宝钢每吨铁喷煤220 公斤,世界最先进的富氧喷煤技术甚至可达每吨铁喷煤250 公斤,一般的,小高炉的富氧实践中可实现1吨铁喷煤150 公斤,每富化1%的氧气可多喷煤15 公斤,吨铁成本可降低20~30 元,同时,因氧浓度提高1%还可提高高炉煤气中的CO 浓度1%,高炉富氧喷煤的煤气热值可提高20%~30%;结合富氧喷煤的应用过程特点,尤其以膜分离制氧方法为宜,原因如下:1)膜分离过程制取的氧气是热态的富氧气体,而变压吸附制取的氧气则是常温冷态的富氧气体,热态的富氧气体有利于高炉喷煤;通常,高炉正常生产合理的理论燃烧温度应保持在2200±50℃范围内,由于每喷吹10kg无烟煤会使理论燃烧温度下降15~20℃,10kg烟煤会使理论燃烧温度下降20~25℃。

喷煤量大于100kg/t会使理论燃烧温度下降150~250℃以上,更高的喷煤比会使理论燃烧温度下降幅度更大。

为使理论燃烧温度保持在2200±50℃合理范围内,就需要采取保持理论燃烧温度的技术措施,传统办法有提高热风温度、进行富氧鼓风、进行脱湿鼓风,这也是富氧喷煤的节能机理。

为了达到更高的喷煤比,显然,热态的富氧、预热的富氧可以取得更好的喷煤效果,一般的,均将富氧、煤粉进行预热,使其温度从40~70℃预热到150~200℃,因煤粉、助燃风的初始温度大幅度提高,可大大节省部分煤粉在炉内所耗热量,有利于减轻喷煤对热风的冷却效应,加速煤粉燃烧过程,提高煤粉燃烧率,使煤粉在有限时间、有限空间内燃烧率大幅度提高,从而取得降低成本、提高产量的效益;2)膜分离过程制取的氧气是热态的富氧气体,而变压吸附制取的氧气则是常温冷态的富氧气体,热态的富氧气体不仅有利于高炉喷煤,而且因为膜分离富氧制取的氧气是热态的富氧,有效的回收了动力设备的压缩能,因此,其制氧能量消耗远低于变压吸附方法,可大幅节约运行成本:膜分离技术制氧时:鼓风机提供约2KPa的低压空气作为原料空气进入膜分离器,所作的压缩功很少,主要以真空泵做功抽取富氧,达到2倍的分离压力比以获得纯度约27%的富氧空气,也因为真空泵抽取富氧时2倍的压缩比所压缩的是富氧,因此,所做的压缩功变成了富氧的温升(约100℃),因此,回收了这部分压缩能源,制氧电力消耗低的多;变压吸附技术制氧时:鼓风机提供约39KPa的低压空气作为原料空气进入变压吸附系统的分子筛床层,因分子筛对吸附温度有严格的要求,超过35℃将大幅降低分子筛的吸附容量,进而降低产氧量,因此,鼓风机压缩的空气(约75℃)应先经水冷换热器冷却至常温(约25℃)后进入床层,也因此,鼓风机的压缩能不仅不能回收,反而要消耗大量的冷却水去冷却压缩气体形成的热能;当经过冷却的原料空气进入分子筛床层后,因吸附床层的分子筛吸附氮气而输出为富氧,装置出口为常温的富氧气体,当分子筛吸附饱和后,以真空泵做功抽取床层中的富氮气体并向大气排放从而使床层内分子筛彻底解吸,恢复吸附性能,也因此,该真空泵尽管抽至约-60KPa所做的功无法回收因压缩产生的压缩能;以供氧纯度23%,供氧量126000m3/hr为例,如下表反映出两种技术的能源消耗:序比较项目采用膜分离工艺采用变压吸附工艺备注1 客户富氧空气量需求,m3/h 126000 126000客户富氧纯度需求23% 23%2 制氧装置流量需求,m3/h 42694.2 3740.8制氧装置氧气纯度27% 90%制氧装置折成100%氧气的供氧量,m3/h11527.4 3366.7 100%纯氧量制氧装置出口富氧温度,℃100.0 25.0需要配入的空气量,m3/h 83305.8 122259.2空气氧含量20.95% 20.95%混合后富氧气流量,m3/h 126000 126000混合后富氧气纯度23% 23%3 制氧装置鼓风机升压,Kpa 1.5~2.5 39.2制氧装置鼓风机流量,m3/h 341554 46760制氧装置鼓风机最低装机轴功率,KW398.5 623.5制氧装置真空泵升压,Kpa 50 60制氧装置真空泵抽速,m3/h 85388 65463制氧装置真空泵最低装机轴功率,KW1494.3 1036.5制氧装置最低总装机轴功率,KW 1892.8 1660.0制氧装置名义单耗,KW/m3氧气0.044 0.444 27%/90%纯度消耗制氧装置折成100%氧气单耗,KW/m30.164 0.493 100%纯氧量4 混合前制氧装置制取的富氧带入热量,KJ14790247.7 1035424.7富氧空气的定容比热容0.718KJ/kg.k 常温25℃下富氧具有的焓值,KJ 11817532.7 1035424.7 常温富氧焓值富氧因温升带入焓值,KJ 2972714.9 0.0混合前富氧带入的焓值即显热折算成KWH 825.8 0.01W.S=1J,1KWH=1000*3600J因此,两种制氧方法实际功率消耗,KW1067.0 1660.0 折算成126000m3/h的23%的富氧单耗,KW/m3@23%纯度富氧0.008 0.013年可节约电力能源,万KWH/年474.4 0.0 按年运行8000小时计折算成电力成本可节省的运行成本,万元/年284.6 0.0电费按0.6元/KWH计算以供氧纯度25%,供氧量126000m3/hr为例,如下表反映出两种技术的能源消耗:序比较项目采用膜分离工艺采用变压吸附工艺备注1 客户富氧空气量需求,m3/h 126000 126000客户富氧纯度需求25% 25%2 制氧装置流量需求,m3/h 84347.1 7390.3制氧装置氧气纯度27% 90%制氧装置折成100%氧气的供氧量,m3/h22773.7 6651.3 100%纯氧量制氧装置出口富氧温度,℃100.0 25.0需要配入的空气量,m3/h 41652.9 118609.7空气氧含量20.95% 20.95%混合后富氧气流量,m3/h 126000 126000混合后富氧气纯度25% 25%3 制氧装置鼓风机升压,Kpa 1.5~2.5 39.2制氧装置鼓风机流量,m3/h 674777 92379制氧装置鼓风机最低装机轴功率,KW787.2 1231.7制氧装置真空泵升压,Kpa 50 60制氧装置真空泵抽速,m3/h 168694 129330制氧装置真空泵最低装机轴功率,KW2952.1 2047.7制氧装置最低总装机轴功率,KW 3739.4 3279.4制氧装置名义单耗,KW/m3氧气0.044 0.444 27%/90%纯度消耗制氧装置折成100%氧气单耗,KW/m30.164 0.493 100%纯氧量4 混合前制氧装置制取的富氧带入热量,KJ29219757.6 2045595.1富氧空气的定容比热容0.718KJ/kg.k 常温25℃下富氧具有的焓值,KJ23346833.0 2045595.1 常温富氧焓值富氧因温升带入焓值,KJ 5872924.6 0.0混合前富氧带入的焓值即显热折算成KWH 1631.4 0.01W.S=1J,1KWH=1000*3600J因此,两种制氧方法实际功率消耗,KW2108.0 3279.4 折算成126000m3/h的23%的富氧单耗,KW/m30.017 0.026年可节约电力能源,万KWH/年937.1 0.0 按年运行8000小时计折算成电力成本可节省的运行成本,万元/年562.3 0.0电费按0.6元/KWH计算3)辅助能源、冷却水消耗低:以供氧纯度23%,供氧量126000m3/hr为例,因为膜分离所需要配入的空气量为83305.8 m3/h,少于变压吸附所需配入的空气量122259.2 m3/h,因此,所需的这部分配入空气的能源消耗也较变压吸附低;此外,变压吸附因为需要将鼓风机升压后的气体冷却至常温,因此,要消耗大量的冷却水去冷却气体,还有,为提高真空泵的真空度,通常还需要消耗软化水加入真空泵去提高真空度,而膜分离设备则无需消耗这些冷却水,更无需消耗软化水;4)可靠性高:膜分离过程是静态分离,设备极其简单、故障率低,可靠性非常高;而变压吸附制氧过程是动态分离,无论双塔还是多塔,需要很多阀门进行切换,可靠性与膜分离相比要差的多;5)安全,即开即用,产氧迅速:膜分离设备与变压吸附制氧过程均是纯物理过程制氧,无相变等,安全性好,两种设备的启停都可实现即开即用,尤其膜分离设备,泵开即开,泵停即停,无需复杂的控制手段,开机5分钟即可达到供氧纯度,变压吸附过程则需大约40分钟的周期才能产生符合要求的氧气;6)设备供货周期短:膜分离设备为模块化拼装设备,设备供货周期短,无需复杂设计,以供氧纯度23%,供氧量126000m3/hr为例,一般交货周期为2~3个月,而变压吸附则至少需要4个月的交付周期;7)占地小、可模块化扩产:膜分离设备为模块化拼装设备,可跟随客户安装场地任意摆放,无需特定的安装位置要求,占地面积较变压吸附小的多的多,并且,可随意增加模块扩展产量,而无需担心变更原系统;综上述,采用膜分离系统进行高炉富氧喷煤是首选的技术方案。

富氧技术操作规程

LT/GC-Gj-020-2005富氧技术操作规程一、基本常识:1、高炉富氧为炼钢用的高纯度剩余氧气,具有强助燃、易爆炸性的特点,且压力和流量波动较大。

2、空气密度1.293kg/m3,氧气密度1.429kg/m3,氧气相对密度(空气=1)1.105。

345、富氧1%,风口前理论燃烧温度升高48℃。

6、因影响高炉的因素很多,富氧后难以达到理论增产值,一般取富氧1%,增产3%,节焦0.5%较为合理。

而且随富氧量提高,增产率要递减。

二、富氧工艺流程:高炉富氧由管道送至调压站,经两级减压后由管道输入放风阀后的冷风管内与鼓风混合,再经热风炉加热后吹入高炉。

正常工作时,阀门V1、V3、V6、V8开启;阀门V2、V5关闭。

设有过滤器A,快速切断阀V6,紧急放散阀V5,止回阀V7,排污阀V2,这些都是为保安全而设置的。

调压站有压力显示,高炉值班室有压力和流量显示,并有流量瞬时和累计量的显示。

三、富氧鼓风的特点:1、富氧后理论燃烧温度升高,炉缸热量集中,有利于冶炼反应的进行,但也使径向温度分布不均,高温带下移,富氧量超过一定限度时,炉缸温度过高,炉内透气性及顺行恶化。

因此,应寻求适合冶炼条件的理论燃烧温度和合适范围,也就是富氧量的上下限;使富氧鼓风取得最佳效果。

2、富氧后单位生铁煤气生成量减少,允许提高冶炼强度,增加产量。

3、富氧后单位焦炭燃烧生成的煤气理减少,可改善炉内热能利用,降低炉顶煤气温度,有利于保护除尘箱体布袋。

4、富氧后因含氮量减少,炉腹煤气CO浓度相应增加,在一定富氧范围内有利于间接还原发展。

富氧率超出上限时,炉料加热和还原不足,将使焦比升高,炉况不顺。

5、富氧后如冶炼强度不变,富氧时风量减少,影响风口回旋区缩小,引起边缘气流发展。

6、富氧后炉顶煤气热值提高。

实践证明:富氧1%,煤气热值提高3.44%,高炉热效率提高2%。

7、富氧后由于鼓风含氧增多,单位生铁所需风量相应减少,鼓风带入的热量也减少。

我国高炉喷煤技术的发展和应用

我国高炉喷煤技术的发展和应用作者:孙章程来源:《城市建设理论研究》2013年第28期【摘要】随着钢铁工业的发展,对炼焦煤的需求越来越大,如何节约资源、降低成本是钢铁冶炼行业面临的一个难题。

本文首先分析了我国高炉喷煤技术的发展过程,接着探讨了我国高炉喷煤技术的应用,供业内人士参考。

【关键词】高炉喷煤技术;发展;应用中图分类号:TF54文献标识码: A我国煤炭资源丰富,但炼焦煤资源只占其中的25 .28 %,而强黏结性的主炼焦煤(焦煤+ 肥煤)又不到炼焦煤资源的40 %。

发展高炉喷煤技术可以用资源广泛的非结焦性煤(无烟煤、烟煤、贫瘦煤等)部分置换昂贵的焦炭,保护日益紧缺的炼焦煤资源,有巨大的经济效益和社会效益。

1 我国高炉喷煤技术的发展S.M.Banks于1840 年提出高炉喷吹无烟煤粉的设想,但直到20 世纪60 年代,一些国家才开始研发高炉风口喷吹煤粉的工艺。

世界上首套现代化工业性煤粉喷吹装置使用在美国AK 钢公司的Bella-fonte 高炉(1488 m3)上。

我国是开发高炉喷煤技术较早的国家,1964 年3 月,首钢1 号高炉(576 m3)喷煤系统建成投产,这是我国第1 套投入生产的高炉喷煤装置;济钢于1966 年建成一套简易喷煤装置并陆续实施喷煤;鞍钢也先后在高炉上进行了工业性试验。

目前,我国先进企业的年均喷煤指标已达到200 kg/t 以上,但整体上与国际先进水平相比仍有不小差距。

1.1 无氧喷吹煤粉我国早期喷煤大多是无氧喷吹无烟煤,虽然首钢曾创造过150 kg/t(6 d 平均)的记录,但无氧喷吹时,高炉喷煤量一般低于50 kg/t。

首钢高炉所喷煤种为阳泉无烟煤,初期煤粉粒度较粗:>2 mm者达5% ,1~2 mm占20 % ,其余为<1 mm粒级;1965 年年末起开始细磨,煤粉平均粒度<0.2 mm,其中<0.088 mm的达87 %。

与无烟煤相比,烟煤具有可磨性好、燃烧性能好、资源广泛、价格低廉等优点。

浅谈高炉富氧喷煤

浅谈高炉富氧喷煤浅谈高炉富氧喷煤顾爱军王世达张文青王亚利(宣钢炼铁厂)摘要:高炉富氧喷煤是实现高炉生产稳产、高产、优质、低耗的必要手段,是高炉炼铁技术进步的重要标志。

高炉的富氧和喷煤是互为条件,互为依存的。

喷煤量不断增加,就需要有足够的氧气来促进煤粉的燃烧,以提高煤焦置换比和保证高炉顺行。

关键词:高炉富氧喷煤冶炼操作高炉富氧鼓风是指往高炉中加入工业氧,使鼓风中的氧含量超过大气中的含氧量。

高炉使用富氧鼓风可以加速碳燃烧,在燃料比不变的情况下使产量增加。

但富氧鼓风使进入高炉的风量减少,带入高炉的热量也减少。

因此,高炉鼓风中的富氧率也受到一定限制。

高炉富氧鼓风的目的是:提高冶炼强度;增加产量;强化喷吹燃料在风口前燃烧。

1 富氧鼓风对高炉的影响1.1 提高了冶炼强度。

由于风中含氧量增加,因而每吨铁所需风量减少。

若保持入炉风量不变,冶炼强度可以提高。

1.2 有利于高炉顺行。

富氧后因带入氮减少,所以单位生铁的煤气量减少,富氧鼓风并定风量时,压差降低,利于顺行。

1.3 提高了理论燃烧温度。

富氧后虽然风量减少使鼓风带入热量减少,但煤气量也相应减少,故能提高理论燃烧温度。

1.4 增加了煤气中CO的含量,有利于间接还原。

富氧鼓风改变了煤气中CO和N2的比例,CO升高,有利于间接还原的发展。

当富氧鼓风与喷吹燃料相结合时,炉缸煤气中CO和H2增加,对间接还原更有利。

1.5 降低了炉顶煤气温度。

富氧后单位生铁煤气量减少,上部热交换区扩大,炉顶煤气温度降低。

高温区集中在高炉下部,这使高炉竖向温度场发生变化。

这个影响与喷吹燃料的影响相反,因而富氧鼓风与喷吹燃料相结合可优势互补2 高炉富氧喷煤的冶炼特征富氧鼓风使理论燃烧温度升高,鼓风焓变小,煤气量减少,高温区下移,炉顶温度降低,冶炼行程加快,炉料在炉内停留时间缩短;而喷吹煤粉则使理论燃烧温度降低,鼓风焓变大,煤气量增加,中心气流发展,炉缸温度均匀,高中温区扩大,炉顶温度升高,焦比降低,料柱矿焦比例增加,炉料在炉内停留时间增长。

钢铁厂高炉喷煤系统原理详细介绍(一)

请您及时更换请请请您正在使用的模版将于2周后被下线请您及时更换

钢铁厂高炉喷煤系统原理详细介绍(一)

目前高炉冶炼钢铁需要用焦炭,焦炭在高炉中的作用是提供冶炼过程需要的热量;还原铁矿石需要的还原剂;以及维持 高炉料柱(特别是软熔带及其以下部位)透气性的骨架等等。高炉喷吹煤粉是从高炉风口向炉内直接喷吹磨细了的无烟煤煤粉 或烟煤煤粉或这两者的混合煤粉,以替代焦炭起提供热量和还原剂的作用,从而降低焦比,降低生铁的成本,它是现代高炉冶 炼的一项重大的技术革命。

制,烟煤一般不超过120~130℃,褐煤一般不超过100℃。 –磨煤设备:球磨机或中速磨 n球磨机: –优点:对煤种适应性强,安全可靠,维护工作量少; –缺点:噪声大,电耗高,外形尺寸大。 n中速磨: –优点:电耗低,噪音小,防爆性好,调节性和均匀性好。 –缺点:对煤种变化敏感。 n喷吹罐 n双罐并列式: –上为贮煤罐,下为喷煤罐。 –优点:高度低,称量准确,可靠性高。 –缺点:占地面积大,设备多,投资略高。 n三罐单列式: –上为收集罐,中为贮煤罐,下为喷吹罐。 –优点:占地面积小,装置简单设备少,投资低。 –缺点:贮煤罐和喷吹罐之间硬连接,影响称量的准确性。 n供煤方式和煤粉分配器 –各风口单独供粉: –向高炉集中供粉,采用煤粉分配器将煤粉分配到各个风口。

一、高炉喷煤的意义

提高喷煤比的关键技术

1.保持炉缸热量充沛的技术(1)提高热风温度。

热风温度升高100摄氏度,可使理论燃烧温度升高60摄氏度,允许多喷30~40公斤/吨煤粉;(2)进行富氧鼓风。

富氧率提高1%,炉缸理论燃烧温度升高40~50摄氏度,允许多喷煤粉20~30公斤/吨;(3)进行脱湿鼓风。

鼓风湿度每降低1克/立方米,理论燃烧温度升高6~7摄氏度,允许多喷3~4公斤/吨煤粉。

2、提高煤粉燃烧率的技术(1)提高热风温度。

喷煤比在180~200公斤/吨时,需要有1200摄氏度以上的热风温度;(2)进行富氧鼓风。

既可提高炉缸温度,又提供了氧气助燃剂,喷煤比在180~200公斤/吨时,需要富氧3%以上;(3)提高喷煤比的表面积。

要求煤粉粒度--200目的比例大于85%。

采用烟煤和无烟煤混合喷吹(烟煤中的挥发粉遇高温分解,使煤粉爆裂,增加煤粉比的表面积);(4)进行脱湿鼓风。

可以产生提高炉缸温度和鼓风中氧气含量的效果。

将鼓风温度控制在6%左右;(5)提高炉顶煤气压力,减小煤气流速,延长煤粉在炉内燃烧的时间,降低煤气压力差。

据测算,煤粉在炉缸的燃烧时间0.01~0.04秒内,其加热速度103~106k/秒。

3、提高料柱透气性的技术(1)提高高炉入炉矿品位,减少渣量;(2)提高焦炭质量,特别是焦炭的热性能,会大大提高料柱透气性;(3)炉料成分性能稳定、均匀。

先进高炉要求烧结矿含铁波动范围是+-0.05%,碱度波动<=+-0.03倍;(4)优化高炉操作技术,有效提高炉料透气性。

4、提高煤焦置换比的技术(1)提高喷吹煤的质量;(2)高炉所有风口均要喷煤,流量要实现均匀、稳定;(3)采用烟煤和无烟煤混喷,有利于提高喷煤比和煤焦置换比;(4)关于高喷煤比的衡量标准。

有两点∶在增加喷煤量的同时,高炉燃料比没有升高;高炉煤气除尘灰中的含碳量没有升高,洗涤水中没有浮上一层如油一样的碳粉。

高炉大喷煤量与富氧率的合理搭配[1]

![高炉大喷煤量与富氧率的合理搭配[1]](https://img.taocdn.com/s3/m/c2914908bb68a98271fefa75.png)

第18卷第1期2006年1月 钢铁研究学报 Journal of Iron and Steel ResearchVol.18,No.1 J an.2006作者简介:许 莹(19712),女,博士生; E 2m ail :yuyingdd @ ; 修订日期:2004212202高炉大喷煤量与富氧率的合理搭配许 莹1,2, 胡宾生2(1.东北大学材料冶金学院,辽宁沈阳110004; 2.河北理工学院冶金工程系,河北唐山063009)摘 要:为改善高炉冶炼效果,采用两段卧式燃烧炉模拟实际高炉喷煤工艺条件,系统研究了不同条件下富氧喷煤对煤粉燃烧过程的影响。

在热风富氧的条件下,单种煤和混合煤的燃烧率随富氧率的增加都有提高,而且无烟煤燃烧率的提高幅度略高于烟煤。

缩小煤粉粒度、提高热风温度都有利于煤粉燃烧率的提高,但在鼓风富氧率比较高和煤粉粒度较细小时,煤粉粒度的变化对煤粉燃烧率的影响比较小,混合煤粉的燃烧率随热风温度升高而提高的幅度也略微下降。

关键词:高炉;喷煤;燃烧;富氧率中图分类号:TF53815 文献标识码:A 文章编号:100120963(2006)0120006203Proper Combination of Oxygen E nrichment Percentage With LargeAmount of Coal Powder Injection in B last FurnaceXU Y ing 1,2, HU Bin 2sheng 2(1.Institute of Material and Metallurgy ,Northeastern University ,Shenyang 110004,Liaoning ,China ;2.Department of Metallurgy ,Hebei Institute of Technology ,Tangshan 063009,Hebei ,China )Abstract :In order to improve the effect of BF.The influence of oxygen enrichment on pulverized coal combustion was studied under the simulation burning conditions of BF with two system burning f urnace.Proper oxygen en 2richment percentage was chosen.All the phenomena of experiment were analysed.The results show that under the condition of hot 2blast air and oxygen enrichment ,the combustion rate of single coal and mixed coal is increased ,but the bituminous coal is better than anthracite coal.The increase of combustion rate can also be gained by reduc 2ing the size of pulverized coal and increasing the blast temperature.When oxygen enrichment percentage is high and the size of pulverized coal is small ,the influence is not apparent.K ey w ords :blast f urnace ;coal powder injection ;burning ;oxygen enrichment percentage 富氧是强化高炉冶炼的重要措施,在大喷煤过程中其作用尤为重要。

富氧喷吹煤气新工艺条件下的高炉操作线

富氧喷吹煤 气新工艺条件下的高炉操作线

王婷婷 , 吕庆 , 郭豪

(河北理工大学 冶金与能源学院 ,河北 唐山 063009)

关键词 :高炉 ;富氧喷吹煤气 ;操作线 ;能耗 摘 要 :为了描绘出高炉喷吹煤气后原料和操作因素变化对炼铁过程能耗的影响 , 根据 R ist 操作线的基本思路 ,建立了喷吹煤气新工艺条件下高炉的操作线图 。结果表明 : 由于还原煤气 的氧化度出现变化 ,在操作线预还原和终还原的连接处出现了煤气氧化度的平移 ,但煤气的改 变不会影响铁氧比的变化 ;与纯焦冶炼相比 ,W 点右移了 0104 中图分类号 : TF 538 15 文献标识码 : A

无论高炉喷吹什么燃料目前都是在常规鼓风的基础上进行喷吹或富氧喷吹虽能显著地降低焦比但燃料比不一定降低很多或者说降低幅度有炼铁工序的能耗占钢铁生产流程总能耗的一半以上降低钢铁工业的能耗或在满足当地资源条件和环境要求前提下选择一种高效节能的炼铁流程对于冶金企业的效益十分重要而分析不同炼铁工艺的能量消耗和特点是有效地解决上述问题的必要条件gobf是在氧煤炼铁高炉工一艺基础上提出的一个全新工艺

1 富氧喷吹煤气高炉操作线的绘制

在富氧喷吹煤气条件下 , 高炉煤气中 ( H2 + H2O ) 可达到 10% ~50% ,因此必须考虑 H2 的间接还原热 , 在下部热交换区中 , 必须考虑富氧喷煤气时煤气的预热和燃烧热 。以富氧喷吹煤气高炉的物料平衡和热平 衡为基础对富氧喷吹煤气高炉的操作线进行绘制

第 29卷 第 4期 2007 年 11 月

河北理工大 学学 报 (自然 科学版 ) J ourna l of Hebe i Polytechn ic Un iver sity (N atura l Science Edition )

喷煤富氧经济分析

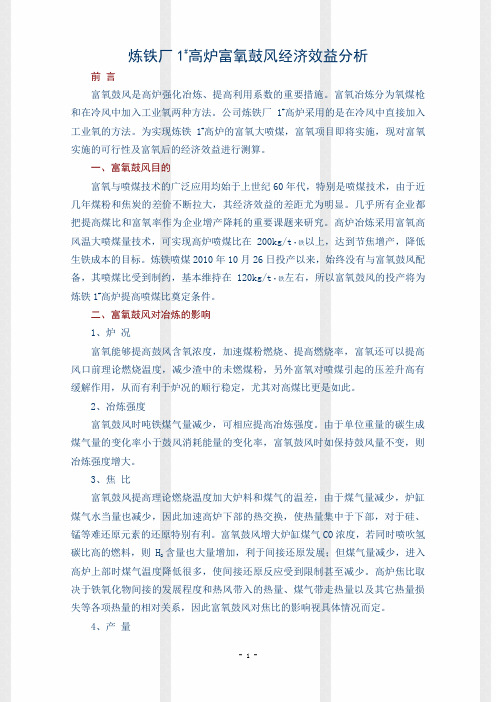

炼铁厂1#高炉富氧鼓风经济效益分析前言富氧鼓风是高炉强化冶炼、提高利用系数的重要措施。

富氧冶炼分为氧煤枪和在冷风中加入工业氧两种方法。

公司炼铁厂1#高炉采用的是在冷风中直接加入工业氧的方法。

为实现炼铁1#高炉的富氧大喷煤,富氧项目即将实施,现对富氧实施的可行性及富氧后的经济效益进行测算。

一、富氧鼓风目的富氧与喷煤技术的广泛应用均始于上世纪60年代,特别是喷煤技术,由于近几年煤粉和焦炭的差价不断拉大,其经济效益的差距尤为明显。

几乎所有企业都把提高煤比和富氧率作为企业增产降耗的重要课题来研究。

高炉冶炼采用富氧高风温大喷煤量技术,可实现高炉喷煤比在200kg/t·铁以上,达到节焦增产,降低生铁成本的目标。

炼铁喷煤2010年10月26日投产以来,始终没有与富氧鼓风配备,其喷煤比受到制约,基本维持在120kg/t·铁左右,所以富氧鼓风的投产将为炼铁1#高炉提高喷煤比奠定条件。

二、富氧鼓风对冶炼的影响1、炉况富氧能够提高鼓风含氧浓度,加速煤粉燃烧、提高燃烧率,富氧还可以提高风口前理论燃烧温度,减少渣中的未燃煤粉,另外富氧对喷煤引起的压差升高有缓解作用,从而有利于炉况的顺行稳定,尤其对高煤比更是如此。

2、冶炼强度富氧鼓风时吨铁煤气量减少,可相应提高冶炼强度。

由于单位重量的碳生成煤气量的变化率小于鼓风消耗能量的变化率,富氧鼓风时如保持鼓风量不变,则冶炼强度增大。

3、焦比富氧鼓风提高理论燃烧温度加大炉料和煤气的温差,由于煤气量减少,炉缸煤气水当量也减少,因此加速高炉下部的热交换,使热量集中于下部,对于硅、锰等难还原元素的还原特别有利。

富氧鼓风增大炉缸煤气CO浓度,若同时喷吹氢含量也大量增加,利于间接还原发展;但煤气量减少,进入碳比高的燃料,则H2高炉上部时煤气温度降低很多,使间接还原反应受到限制甚至减少。

高炉焦比取决于铁氧化物间接的发展程度和热风带入的热量、煤气带走热量以及其它热量损失等各项热量的相对关系,因此富氧鼓风对焦比的影响视具体情况而定。

采煤机喷雾泵型号及技术参数

采煤机喷雾泵型号及技术参数采煤机喷雾泵是一种必要的设备,它可以在采煤过程中降低粉尘浓度,保护工人的健康安全。

根据市场需求和客户反馈,现在市场上可以找到各种不同类型和型号的采煤机喷雾泵。

以下是一些常用的采煤机喷雾泵型号及其技术参数的介绍。

一、XGB系列喷雾泵XGB系列喷雾泵是我国电力工业标准的产品之一,其流量范围从3.61m³/h到72m³/h,扬程从40m到200m。

这种泵具有结构紧凑、运行平稳、使用寿命长等特点,广泛应用于采煤行业中。

二、JQB系列喷雾泵JQB系列喷雾泵是一种新型、高效、环保的产品,可以有效地降低采煤现场的粉尘浓度,保护工人的身体健康。

该泵的流量范围为15m³/h 到72m³/h,扬程为60m到220m,具有低噪音、低能耗、低维护成本等特点,逐渐受到采煤行业的青睐。

三、ZJ系列喷雾泵ZJ系列喷雾泵是一种集传统柱塞泵和高压柱塞泵技术于一体的产品,流量范围从15m³/h到150m³/h,扬程为70m到600m。

该泵采用节能环保的设计理念,使用寿命长、可靠稳定,广泛应用于大型采煤企业中。

四、WZB系列喷雾泵WZB系列喷雾泵是一种台湾进口产品,流量范围从6.2m³/h到20.8m³/h,扬程为50m到80m。

该泵具有体积小、重量轻、操作简便等特点,可以轻松安装在采煤机上,为现场作业提供可靠的保障。

结论:采煤机喷雾泵是采煤行业中不可缺少的重要设备。

根据不同的应用场景和需求,可以选择适合的型号和规格,让其在生产过程中起到良好的降尘效果。

为了保障工人的身体健康和企业的可持续发展,采煤企业应该高度重视并合理使用此类设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

喷煤富氧技术及设备

(填空题)

1.一般风温每提高100℃,使理论燃烧温度升高( ),喷吹煤粉每增加10kg/t,理论燃烧温度降低( )。

答案:80℃;20~30℃

2.限制喷煤量的因素主要是( )、( )和( )三个方面。

答案:炉缸热状态;煤粉燃烧速率;流体力学

3.煤粉爆炸的必备条件是( ),具有一定的煤粉悬浮浓度和火源。

答案:含氧浓度≥14%

4.把富氧与喷吹燃料结合起来,可以增加焦炭燃烧强度,大幅度增产,促使喷吹燃料完全气化,以及( )的情况下扩大喷吹量,从而进一步取得降低焦比的效果。

答案:不降低理论燃烧温度

5.高炉喷吹煤粉工艺种类很多,从制粉和喷吹设施的配置上有( )和( )。

答案:直接喷吹;间接喷吹

6.喷吹燃料的主要目的是用( )。

答案:价格较低廉的燃料代替价格较昂贵的焦炭

7.加湿鼓风后,炉缸产生的煤气中( )的浓度增加,( )的浓度减少。

答案:CO+H

2;N

2

8.煤粉仓和煤粉罐内温度,烟煤不超过( )℃,无烟煤不超过80℃。

答案:70

9.喷煤后炉缸煤气量要增加,还原能力( )。

答案:增加

10.喷吹煤粉既有利于( ),又有利于( )。

答案:发展中心煤气流;降低出铁时铁水的环流速度

11.高炉喷煤有热滞后现象,热滞后时间一般为3~4小时,所以用煤量调节炉温没有风温或湿分来得快,须必须准确判断,及时动手,且煤的挥发份越高,热滞后时间越( )。

答案:长

12.喷吹燃料时,含H

222%-24%的天然气分解吸热为( )kJ/m3;含H

2

11%-13%的重

油分解吸热为( )kJ/kg;含H

2

2%-4%的无烟煤分解吸热为( )kJ/kg;烟煤比无烟煤高出( )kJ/kg。

答案:3350;1675;1047;120

13.研究表明煤在风口前燃烧经历三个过程:( );( );( )。

答案:加热蒸发和挥发物分解;挥发分燃烧和碳结焦;残焦燃烧

14.炉缸堆积时,风口不易接受喷吹物,经常( )。

答案:结焦

15.改进喷吹方法有:广喷、匀喷、雾化,和提高( )、预热喷吹物等。

答案:煤粉细度

16.最大喷煤量是根据具体条件确定的,主要限制因素是( )和( )。

答案:理论燃烧温度;空气过剩系数

17.制粉时采用的干燥剂有( )、( )和( )三种。

答案:燃烧炉干燥气;热冈炉烟气干燥气;二者的混合干燥气

18.为了提高喷吹煤粉在风口前有较高燃烧率,可采取( )等措施。

答案:提高风温、富氧、磨细煤粉、使用易燃煤种

19.高炉喷吹的混合煤的挥发分达到( ),灰分( )以下,充分发挥两种煤的优点。

答案:20%~25%;12%

20.影响理论燃烧燃烧温度的因素有( )、( )、( )和( )。

答案:鼓风温度;鼓风湿分;鼓风富氧率;喷吹燃料

21.有计划扩大喷煤量时,应注意控制理论燃烧温度,一般不低于2000℃,如低于2000℃则应( )以维持需要的理论燃烧温度。

答案:提高风温或增加富氧量

22.每增加1%富氧,风口前理论燃烧温度可以提高( )℃

答案:35~50℃

23.高炉喷煤后炉料的冶炼周期( )。

答案:延长

24.影响煤粉燃烧率的因素除风温和富氧外,还有( )。

答案:煤粉粒度

25.高炉喷吹的煤粉替代焦炭的( )、还原剂作用。

答案:燃料

26.高炉喷吹燃料,煤气中( )含量大大地增加。

答案:H

2

27.如果高炉保持富氧鼓风前后风量不变,每富氧1%则相当增加干风量( )。

答案:3.76%。