桁架车联接用件

桁架施工方案

桁架施工方案引言桁架是一种以简单杆件组成的空间结构,具有轻量、高强度、刚性好等特点,广泛应用于建筑、航空、汽车等领域。

在施工桁架时,需要合理规划施工方案,确保安全高效完成施工任务。

本文将介绍桁架施工方案的相关内容。

施工前准备在进行桁架施工之前,需要进行充分的准备工作,以确保施工的顺利进行。

以下是桁架施工前的准备工作:1.设计方案确认:施工前需要确认桁架的设计方案,包括桁架的结构形式、荷载要求等。

确保施工方案与设计方案一致。

2.材料准备:根据设计方案,准备所需的桁架材料,包括钢管、连接件等。

需要确保材料的质量达到施工要求。

3.施工人员组织:确定施工人员的岗位和责任,并进行必要的培训。

确保施工人员具备必要的技能和知识。

4.施工装备准备:根据施工方案的要求,准备所需的施工装备,如起重机械、脚手架等。

确保施工装备的安全性和可靠性。

施工步骤1. 基础施工桁架的基础施工是整个施工过程的基础,关系到桁架的稳定性和安全性。

基础施工的步骤如下:•清理施工场地:清除场地上的障碍物,确保施工区域整洁。

•布置基础模板:根据设计方案,标出基础的位置和轮廓,进行基础模板的布置。

•混凝土浇筑:按照设计要求进行混凝土的搅拌和浇筑,确保基础的质量和强度。

2. 桁架组装桁架组装是将准备好的桁架材料按照设计方案进行组装的过程。

具体步骤如下:•将预制好的钢管和连接件按照设计要求进行组装,形成桁架的基本结构。

•使用适当的工具和设备进行组装,确保连接件紧固牢固,桁架结构稳定可靠。

•根据需要进行调整和修正,确保桁架的几何尺寸和形状符合设计要求。

3. 安装调整在桁架组装完成后,需要进行安装调整,确保桁架的水平度和垂直度达到设计要求。

以下是安装调整的步骤:•使用水平仪和垂直仪等工具进行调整,确保桁架的水平度和垂直度。

•根据需要进行桁架的水平调整和高度调整,以保证整个桁架系统的平衡和稳固。

•进行必要的紧固工作,确保桁架的连接件紧固可靠,不易松动。

铸钢节点在大跨度管桁架建筑钢结构中应用

铸钢节点在大跨度管桁架建筑钢结构中应用摘要:近几年来,大跨度空间管桁架钢结构因其含钢量低、造型独特优美、施工周期短等优点已广泛应用于会展中心、体育场、飞机场等大型民用标志性建筑。

铸钢节点则因其特有的性能,在国外已广泛应用于大跨度空间管桁架钢结构中的重要节点,国内也在逐步推广应用。

我公司先后承担的苏州体育场、上海新国际博览中心、深圳游泳跳水馆、哈尔滨国际会展体育中心展览馆等大型民用标志性建筑中均应用到了铸钢节点。

在这些工程中,我们取得了一些铸钢节点设计、铸造、焊接的经验。

铸钢节点一般应用于荷载较大、受力复杂的关键部位,其可靠性直接关系到整个结构的安全,十分重要。

关键词:铸钢节点建筑钢管1 铸钢节点的常用结构形式及其特点1.1 铸钢节点的常用结构形式铸钢节点的常用结构形式有树形铸钢节点、铰接铸钢节点及混合形铸钢节点等。

树形铸钢节点如图1所示,用来取代主管与多根支管相贯的节点,使对接焊缝取代相贯焊缝,焊缝分散、减少了焊接应力集中。

铰接铸钢节点如图2所示,常用于杆件端部连接处(如支座处等),可简化节点,其造型美观。

混合形铸钢节点如图3所示,具有树形铸钢节点和铰接铸钢节点的共同特点。

在南京奥运体育中心项目中还设计了铸钢球节点。

1.2 铸钢节点的特点铸钢节点与普通管相贯节点、管板节点相比,具有以下特点:可根据实际需要设计,可塑性强、造型美观;铸钢节点一般为实心,仅在接口处局部挖空,即使全为空心,也比钢管或钢板厚。

因此承载力高、抗变形能力强;铸钢节点常以对接焊缝取代管管相贯焊缝、取消管板组合焊缝,可分散焊缝、减少焊接量,减小焊接应力集中;匀质性相对较差。

2 建筑结构用铸钢节点在国内广泛推广需要解决的几个问题由于结构用铸钢件应用于大型民用建筑钢结构中的重要节点刚刚起步,铸钢节点在国内广泛推广应用迫切需要解决的主要问题如下。

2.1 铸钢件标准国内现行铸钢标准《焊接结构用碳素钢铸件》(GB7659-87)是80年代编制的,材料的S、P含量控制较宽松(≤0.04%),对材料的碳当量没有限制。

桁架机械手工作原理

桁架机械手工作原理

桁架机械手是一种多关节并联机器人,由支架、执行器、关节和末端执行器等组成。

工作原理如下:

1. 结构:桁架机械手采用类似桥梁桁架结构,通过众多连接件和连接杆件组成支架,形成一个空间框架结构。

2. 关节:桁架机械手通常有多个关节,在每个关节处设置执行器,可以控制关节的转动。

关节的旋转在三维空间内构建出机械手的工作区域。

3. 传动:执行器通过传动装置将动力传递给关节,使关节能够做出相应的运动。

传动方式可以有齿轮传动、链条传动、皮带传动等多种方式。

4. 控制系统:桁架机械手的关节运动由控制系统控制。

控制系统接收输入信号,经过处理后,将控制信号发送给执行器,从而实现机械手的运动。

控制系统可以采用编程控制、传感器反馈控制等方式。

5. 末端执行器:桁架机械手的末端通常安装有执行器,可以用于抓取、搬运、装配等操作。

末端执行器可以是夹具、机械手爪、吸盘等。

总体来说,桁架机械手通过关节的连续旋转和末端执行器的操作,完成各种工业生产任务。

工作原理是通过控制系统控制关节运动,从而实现末端执行器对物体的操作。

桁架机械手具有结构简单、运动灵活和可扩展性强等特点,广泛应用于物流、装配、焊接、喷涂等领域。

桁架连接方式

桁架连接方式桁架连接方式是指在桁架结构中,不同构件之间的连接方式。

桁架结构是一种由多个直线构件组成的稳定结构,常见于建筑、航空航天等领域。

不同的连接方式可以影响桁架结构的稳定性、承载能力和施工难度。

本文将介绍几种常见的桁架连接方式。

一、铆接连接铆接是一种常见的桁架连接方式。

它通过将连接件放置在构件之间,并使用铆钉将连接件固定在构件上,从而实现构件之间的连接。

铆接连接具有结构简单、可靠性高的特点,适合用于承受静载荷的桁架结构。

铆接连接可以分为单铆和多铆两种方式,根据实际需要选择合适的铆接方式。

二、焊接连接焊接是一种常用的桁架连接方式。

它通过将构件的接头加热至熔化状态,然后使接头融合在一起,形成一个整体的连接。

焊接连接具有结构紧凑、刚度高的特点,适合用于承受大荷载和动载荷的桁架结构。

在进行焊接连接时,需要注意焊接工艺和焊接材料的选择,以确保连接的质量和可靠性。

三、螺栓连接螺栓连接是一种常见的桁架连接方式。

它通过在构件之间安装螺栓和螺母,将构件固定在一起。

螺栓连接具有拆卸方便、易于调整的特点,适合用于需要频繁拆卸和调整的桁架结构。

螺栓连接可以分为普通螺栓连接和高强度螺栓连接两种方式,根据实际需要选择合适的螺栓连接方式。

四、钢结构焊接连接钢结构焊接连接是一种常见的桁架连接方式。

它通过将构件的接头进行焊接,形成一个整体的连接。

钢结构焊接连接具有结构刚度高、承载能力大的特点,适合用于承受大荷载和动载荷的桁架结构。

在进行钢结构焊接连接时,需要注意焊接工艺和焊接材料的选择,以确保连接的质量和可靠性。

五、榫卯连接榫卯连接是一种传统的桁架连接方式。

它通过将构件的接头制成榫和卯,然后将榫和卯互相嵌入,形成一个稳固的连接。

榫卯连接具有结构简单、美观的特点,适合用于轻型桁架结构或需要保持原木质感的桁架结构。

榫卯连接需要准确的加工和安装,以确保连接的质量和稳定性。

六、角钢连接角钢连接是一种简单常用的桁架连接方式。

它通过将构件的接头制成角钢形状,然后使用螺栓将角钢固定在一起,形成一个稳固的连接。

荷载作用下产生桁架位移的主要原因

荷载作用下产生桁架位移的主要原因一、荷载的作用原理桁架结构是一种由竖直立柱和水平横梁组成的结构形式。

当外部荷载作用在桁架上时,立柱和横梁会受到相应的受力作用,从而产生位移。

荷载作用下产生桁架位移的主要原因主要包括以下几个方面:二、立柱和横梁的受力分析1. 立柱受压变形在桁架结构中,立柱经常受到压力作用。

当外部荷载作用于桁架上时,一部分荷载会通过横梁传递给立柱,导致立柱发生压力变形。

在超过一定极限后,立柱可能产生屈曲失稳,从而导致桁架整体位移。

2. 横梁受拉变形横梁在承受外部荷载时会受到拉力作用,从而导致横梁发生拉力变形。

当荷载超过横梁的承载力时,横梁可能发生破坏或变形,进而引起桁架结构的位移。

三、节点和连接件的受力分析1. 节点受力不均在桁架结构中,节点是连接立柱和横梁的关键部位。

当外部荷载作用于桁架上时,节点可能受到不均匀的受力作用,导致节点附近的立柱和横梁产生位移。

2. 连接件松动连接件是桁架结构中的重要部件,它们连接立柱和横梁,承受外部荷载的作用。

如果连接件松动或者出现磨损,会导致节点和横梁之间的连接关系变得不牢固,从而引起桁架位移。

四、材料和施工质量对桁架位移的影响1. 材料质量问题桁架结构所使用的材料对其受力性能和整体稳定性有着重要影响。

如果材料的质量出现问题,例如材料强度不足、质地不均匀等,会导致桁架在受到外部荷载时产生变形和位移。

2. 施工质量问题桁架结构的施工质量和工艺水平直接关系到其稳定性和安全性。

如果在施工过程中出现失误或者质量问题,可能会导致桁架结构的受力状态不稳定,从而产生位移和变形。

五、其他因素对桁架位移的影响1. 环境因素环境因素如风力、温度等对桁架结构的稳定性和位移也会产生影响。

特别是在风力较大或者气温变化较大的情况下,桁架结构容易受到外部环境的影响而产生位移。

2. 疲劳效应长期的荷载作用和震动会引起桁架结构的疲劳效应,从而导致桁架的材料和连接件出现疲劳裂纹和变形,使桁架产生位移。

桁架安装方案

桁架安装方案桁架安装方案1. 简介桁架是一种具有高强度和轻质的结构形式,通常用于搭建临时或永久性建筑物的支撑结构。

桁架安装方案是指安装和搭建桁架结构的具体步骤和方法。

本文将介绍桁架安装的一般流程和关键要点。

2. 安装准备在开始桁架安装之前,需要进行一些准备工作,以确保安全和顺利进行。

以下是一些常见的准备工作:- 规划和设计:根据需要确定安装桁架的位置、规模和形状。

绘制详细的安装图纸和设计方案,以指导后续的安装工作。

- 材料准备:根据设计方案确定所需的桁架材料和配件,并进行采购和准备。

确保材料质量良好,符合安全标准。

- 人员组织:组织专业的桁架安装团队,并培训工作人员熟悉安装流程和安全操作规范。

- 设备准备:准备所需的安装工具和设备,包括起重机、脚手架等。

确保设备符合相关的安全规定,并进行必要的维护和检查。

3. 桁架安装流程3.1 确定基础在开始桁架安装之前,需要先确定安装的基础条件。

这包括地面的承重能力、平整度和稳定性等指标。

如果需要,在安装之前可以进行地面的加固和平整处理。

3.2 搭建桁架结构下面是一般的桁架安装步骤:- 搭建起重机和脚手架:根据需要搭建起重机和脚手架,以支撑和安装桁架结构。

确保起重机和脚手架的稳定性和安全性。

- 安装主梁:首先安装主梁,根据设计方案将主梁的各个部分组装在一起,并使用螺栓和紧固件牢固连接。

确保主梁的水平度和位置准确。

- 安装斜撑和节点:接下来安装次梁和斜撑,并将其与主梁和节点连接。

确保斜撑的角度和长度准确,并使用适当的紧固件进行连接。

- 安装定位和支撑结构:最后安装定位和支撑结构,以确保整个桁架结构的稳定性和安全性。

定位和支撑结构可以根据具体情况选择不同的形式和材料。

3.3 安全检查和测试在完成桁架安装后,需要进行安全检查和测试,以确保桁架结构的稳定性和安全性。

这包括:- 检查紧固件:检查所有的紧固件是否牢固、完好,并根据需要进行调整和更换。

- 检查连接点:检查各个连接点的连接是否牢固,并使用合适的工具进行紧固。

钢筋桁架_精品文档

钢筋桁架钢筋桁架是一种常见的结构设备,常用于建筑物和桥梁的支撑和支撑系统中。

它由钢筋构成的水平和垂直杆件组成,形成了一个稳定的框架结构,能够承受重力和水平力的作用。

本文将介绍钢筋桁架的定义、结构特点、用途以及设计和施工的相关信息。

一、定义钢筋桁架是一种用于支撑和支撑建筑物和桥梁的结构设备。

它由水平和垂直的钢筋组成,形成了一个稳定的框架结构,能够承受重力和水平力的作用。

钢筋桁架通常由连接在一起的钢筋构成,形成了一个网格状的结构,使得力能够通过杆件传递,并分散到整个桁架结构中。

二、结构特点1. 高强度:钢筋桁架由钢筋构成,具有很高的强度和刚性。

它能够承受大的荷载并保持结构的稳定性。

2. 延展性:钢筋桁架可以根据设计需求进行加工和组装。

它具有很好的延展性,可以适应不同形状和尺寸要求。

3. 轻量化:相比于其他支撑和支撑结构,钢筋桁架具有较轻的重量。

这使得它在建筑物和桥梁的设计中更为灵活,并减少了对基础设施的负荷。

4. 易于维护:钢筋桁架的维护成本低且易于进行。

由于它的结构简单,维修和更换损坏的部分相对容易。

三、用途钢筋桁架广泛应用于建筑物和桥梁的支撑和支撑系统中。

以下是一些常见的用途:1. 建筑物结构:钢筋桁架在建筑物中用于支撑天花板、屋顶和地板等结构。

它能够承受重力和水平力的作用,使建筑物更加稳定和坚固。

2. 桥梁结构:在桥梁设计中,钢筋桁架被广泛用于支撑和支撑桥梁的主梁和侧梁。

它可以承受车辆和行人的重量,并分散到整个桥梁结构中。

3. 体育馆和展览馆:钢筋桁架也常用于搭建体育馆和展览馆的屋顶结构。

它具有轻量化和高强度的特点,可以在较大跨度范围内提供稳定的支撑。

4. 工业设施:钢筋桁架在工业设施中扮演着重要的角色。

它可以用于支撑大型机器设备、输送带系统和仓储设备等。

四、设计和施工在进行钢筋桁架的设计和施工时,需要考虑以下几个因素:1. 荷载要求:根据建筑物或桥梁的荷载要求,确定合理的钢筋桁架结构。

荷载包括重力荷载、风荷载和地震荷载等。

第五章刚桁架构件

§5-1 概述

钢桁架桥示意图

钢衍架杆件的截面形式

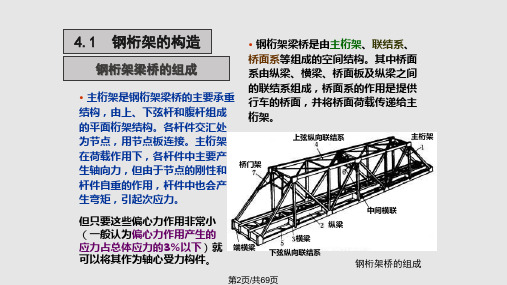

桁架构件从受力角度分轴心受力构件、弯拉、弯压构件 轴心受力构件(axially loaded members) 指承受通过构件截面形心轴线的 轴向力作用的构件 当这种轴向力为拉力时,称为轴心受拉构件(axially tension members), 简称轴心拉杆,当这种轴向力为压力时,称为轴心受压构件 (axially compression members),简称轴心压杆 钢衍架桥的杆件截面分为单壁式和双壁式两。其中单壁式(只有一个肢) 截面只能用于内力较小的轻型衍架或次要杆件上。 双壁式截面主要有H形截面和箱形截面两种。焊接杆件均由钢板焊接 而成,栓接和铆接杆件截面由角钢和钢板组成。H形截面是由两块竖板 (也称翼板)和一块水平板(也称腹板)组合而成。该截面的优点是构造简单, 组合焊缝不用开坡口,便于采用自动焊,校正焊接变形较容易,采用栓 接或铆接时施工也较方。H形截面的主要缺点是截面绕x轴的刚度较小, 用作压杆时不太经济。因此,对内力不很大的杆件和长度不太大的压杆, 采用H型截比较适宜。我国现有钢梳架梁桥中H形截面用得最多。 箱形 截面由两块竖板相两个水平板组成

解:设截面的强轴为x轴,弱轴为y轴,柱在两个方向的

计算长度分别为:

如图b

由附录 7.1

如图c

由附录 7.2选

如图d

5.4.2 格构柱的设计

5.4.2.1

格构柱的截面形式

格构式受压构件也称为格构式柱(latticed columns) 一般采用双轴对称截面,分肢通常采用槽钢和工字钢有时也采用四个 角钢或三个圆管作为肢件

轴心受拉构件强度计算式:

(5.1)

钢桁架构件学习

N Am

cr

kLeabharlann crfyfy k1

(4-6)

式中:

N——计算轴心压力;Am——构件毛截面面积

1——轴心受压构件纵向弯曲定系数;与截面类型、构件长细比、

所用钢种有关。可查P508附表4-8

第20页/共69页

3)钢桁架梁桥构件的计算长度

(1)构件在桁架平面内计算长度

实际设计,按经验确定见P507 附表4-7—杆件的计算长度

第2页/共69页

拱桥中的斜撑

(Braces in Arch Bridge)

第3页/共69页

主桁架杆件的截面形式

• 钢桁架梁桥的主桁架构件主要是轴心受力构件和拉弯构件、压弯 构件。轴心受力构件是指承受通过截面形心轴线的轴向力作用的 构件。包括轴心受拉构件和轴心受压构件。 构件在承受轴心压 (或拉)力的同时,还承受横向力产生的弯矩或偏心力产生的端 弯矩作用,则称为拉弯或压弯构件。

4.1 钢桁架的构造

• 钢桁架梁桥是由主桁架、联结系、

钢桁架梁桥的组成

桥面系等组成的空间结构。其中桥面 系由纵梁、横梁、桥面板及纵梁之间

• 主桁架是钢桁架梁桥的主要承重 结构,由上、下弦杆和腹杆组成 的平面桁架结构。各杆件交汇处 为节点,用节点板连接。主桁架

的联结系组成,桥面系的作用是提供 行车的桥面,并将桥面荷载传递给主 桁架。

σ N

Am

(4-1)

N ——构件计算轴心力;

Am—— 构件的毛截面面积; []—— 钢材基本容许应力。当构件承受动力荷载作用时,

计算应力不得超过容许疲劳应力 [n]

第7页/共69页

2)有孔洞等削弱

◎ 弹性阶段-应力分布不均匀;

◎ 极限状态-净截面上的应力为均匀屈服应力(实际达到抗拉强

国产木桁架齿板连接件的研发

2012年 1 月

林

业

科

学

V0 . 1 48. .1 No

S ENTI CI A

SI VAE L

S NI I CAE

J n., a 2 0 12

国产 木 桁 架 齿 板 连 接 件 的研 发

叶 虹 谢 宝元 费本 华

( .北 京 林 业 大 学 水 土 保 持 学 院 北 京 10 8 ; .北 京 林 业 大 学 北 京 10 8 : 1 003 2 0 0 3

t s h e so r p ri s o h o n c i n T e t si g r s l p i t o tt tl r h d me so u e tt e t n i n p o e t f t e c n e t . h e tn e u t o n u ha a c i n i n l mb r fo C n a a e e o e r m hi a c n t k t e p a e o YP t n f c u e tme r s .Th e e r s l t swe e d s g e h l c fS o ma u a t r i rtu s r e n w tu s p a e r e i n d,wh c s d d me t i c c a e t e . i h u e o s i zn o t d se 1 c T s h h v o f d me tc tu s p a e T e t si g r s l p i to t t a o si r s l t e tt e be a i r o o si r s lt . h e tn e u t o n u h t d me t tu s p a e me t t e r q ie n f c e h e u r me t o

贝雷梁与工字钢连接u型螺栓

贝雷梁与工字钢连接u型螺栓贝雷梁与工字钢连接时使用的U型螺栓是一种重要的连接件,用于确保两者之间的稳固连接。

以下是关于贝雷梁、工字钢以及它们之间使用的U型螺栓的详细介绍:

1.贝雷梁:贝雷梁是一种由多个标准构件组合而成的桁架式梁,具有结构轻巧、

受力合理、安装简便等特点。

它通常用于桥梁施工中的支架和便道,也可以作为其他结构的支撑和承重部件。

2.工字钢:工字钢是一种截面为工字形的长条钢材,因其截面形状类似于汉字“工”

而得名。

它具有良好的抗弯性能和承载能力,广泛应用于各种钢结构工程中。

3.U型螺栓:U型螺栓是一种特殊的螺栓连接件,其形状呈U型。

在贝雷梁与工

字钢的连接中,U型螺栓通过穿过两者的预留孔洞,然后拧紧螺母以实现紧固连接。

这

种连接方式具有结构简单、受力明确、拆卸方便等优点。

在连接贝雷梁和工字钢时,需要确保U型螺栓的规格和数量符合设计要求,并且正确安装。

同时,还需要对连接部位进行严格的检查和测试,以确保其承载能力和安全性。

总的来说,贝雷梁与工字钢之间的U型螺栓连接是一种重要的连接方式,能够确保两者之间的稳固性和承载能力。

在实际工程中,需要严格按照设计要求进行连接和检查,以确保结构的安全性和稳定性。

立体管桁架的水平支撑布置

立体管桁架的水平支撑布置

立体管桁架的水平支撑布置通常包括以下几个步骤:

1. 确定水平支撑的位置和数量:根据设计需求和荷载要求,确定立体管桁架需要设置的水平支撑位置和数量。

2. 安装水平支撑:根据设计图纸和施工方案,使用吊篮、脚手架等工具,将水平支撑件安装在立体管桁架的相应位置上。

水平支撑件通常包括横杆、斜杆和连接件等。

3. 连接水平支撑:使用螺栓、焊接等方式,将水平支撑与立体管桁架的主体部分进行牢固连接。

确保连接牢固可靠,能够承受设计荷载。

4. 调整水平支撑:安装完成后,使用水平仪等工具对水平支撑进行调整,确保其水平度满足要求。

5. 检查和验收:完成水平支撑的布置后,进行验收检查。

按照设计要求和相关规范进行检查,确保支撑的布置符合要求。

需要注意的是,水平支撑的布置应根据具体的工程要求进行设计和施工,例如荷载要求、结构稳定性等因素。

在施工过程中,要严格按照设计图纸和施工规范操

作,确保施工质量和安全性。

桁架焊接机操作方法

桁架焊接机操作方法桁架焊接机是一种用于焊接大型结构或框架的设备。

它通常用于焊接钢架结构、建筑框架、大型机械和船舶等项目。

下面将详细介绍桁架焊接机的操作方法。

1. 装载工作件:首先,将需要焊接的工作件放置在桁架焊接机的工作台上。

确保工作件放置平稳,并尽量避免重心不稳导致焊接不平衡。

2. 调整工作台高度:根据工作件的高度,使用桁架焊接机上的升降按钮或手动装置,调整工作台的高度,使其与焊接头的高度相适应。

3. 准备焊接设备:根据焊接工艺要求,准备好焊接电源、电极、焊接丝等设备。

检查设备是否正常工作,电源连接是否牢固。

4. 设置焊接参数:根据焊接工艺要求,设置合适的焊接参数。

这包括焊接电流、电压、焊接速度等参数。

要根据工件的材料和厚度确定适当的参数。

5. 开始焊接:保护焊工,确保穿戴好焊接服、手套和面罩等个人防护装备。

启动焊接设备,使其预热。

待设备预热完毕后,将焊接电极放置到焊接位置,并开启焊接电流。

6. 焊接技术:焊接过程中,要保持焊接头、焊缝和工作件之间的恒定距离。

要保持稳定的焊接速度和电流,以获得均匀的焊接效果。

焊接过程中要注意焊接火花和飞溅,避免火花造成的伤害或引燃周围物体。

7. 检查焊接质量:焊接完成后,对焊缝进行检查。

如果焊缝完全填充,焊接头均匀且无明显缺陷,则焊接质量良好。

如果发现焊缝有空隙、渗透不良或其他缺陷,应及时进行修补。

8. 清理焊接残渣:焊接完成后,使用刷子或其他工具清理焊接头和周围的焊渣和飞溅物。

确保焊缝干净整洁,以便于后续加工和检查。

9. 关闭设备:由于焊接设备会产生高温和电流,所以在操作完成后,应及时关闭设备,避免不必要的危险和能源浪费。

10. 维护保养:定期对桁架焊接机进行检查和保养。

清洁焊接设备,检查电源和电缆是否良好,确保设备处于最佳工作状态。

需要注意的是,以上操作方法仅供参考,具体操作应根据具体的设备手册和焊接工艺要求进行。

操作该设备时,应遵守安全操作规程,保障人身安全,并注意保护环境。

大跨度弓式活动钢桁架厂房屋盖安装施工工法

大跨度弓式活动钢桁架厂房屋盖安装施工工法一、前言大跨度弓式活动钢桁架厂房屋盖安装施工工法是一种应用广泛的建筑工法,适用于大型厂房、体育馆等建筑结构。

该工法以弓形钢桁架为主体,通过一系列工艺和技术措施,实现了快速、高效、稳定的建筑屋盖安装。

二、工法特点该工法的突出特点是桁架的弓形结构,具有以下几个优势:1. 大跨度:弓形结构可以减少支撑点,实现大跨度的建筑,提供了更广阔的空间。

2. 高度自由度:弓形钢桁架具有较高的自由度,可根据实际需求调整弧线的形状和高度。

3. 承载能力强:由于采用钢材结构,弓形钢桁架能够承受较大的荷载,并保持结构的稳定性。

4. 施工周期短:采用预制构件和现场拼装的方式,安装速度快,施工周期较短。

三、适应范围该工法适用于大型厂房、体育馆、展览馆等大跨度覆盖的建筑结构。

同时,它也可以用于其他需要大跨度屋盖的特殊场所,如机场、车站等。

四、工艺原理该工法的理论依据是利用弓形钢桁架的结构特点,采取一系列的技术措施来确保施工过程的稳定和成功。

具体包括:1. 钢桁架设计:根据建筑结构的需求,设计适当的弧线形状和高度,确定合理的桁架结构参数。

2. 钢桁架制作:采用预制构件方式,在工厂进行钢桁架的制作,并进行质量检验和防腐处理。

3. 钢桁架安装:将预制的钢桁架运至现场,进行精确的定位和拼装,保证各个节点的连接准确牢固。

4. 屋盖覆盖:在钢桁架上安装屋盖材料,如彩钢板等,确保整个结构的防水、防火和保温性能。

五、施工工艺 1. 地基处理:确保地基的稳定和承载能力,采取相应的地基处理措施。

2. 钢桁架安装:根据图纸和设计要求,进行精确的定位和拼装,连接件使用预制件和现场焊接。

3. 屋盖覆盖:将屋盖材料按照设计要求进行安装,包括彩钢板、保温材料等,采取适当的固定措施。

4. 安全检验:对施工过程中的各个环节进行安全检验,确保工程质量和安全性。

5. 完工验收:完成工程后进行验收,确保施工符合设计要求和相关规范。

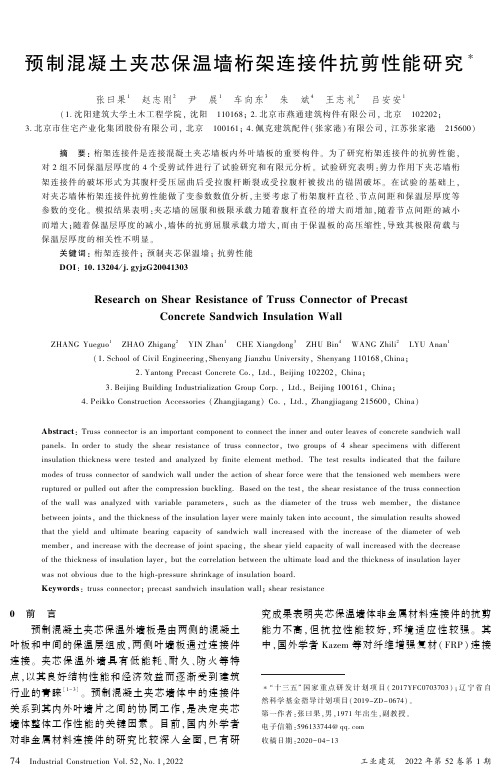

预制混凝土夹芯保温墙桁架连接件抗剪性能研究

74㊀㊀Industrial Construction Vol.52,No.1,2022工业建筑㊀2022年第52卷第1期预制混凝土夹芯保温墙桁架连接件抗剪性能研究∗张曰果1㊀赵志刚2㊀尹㊀展1㊀车向东3㊀朱㊀斌4㊀王志礼2㊀吕安安1(1.沈阳建筑大学土木工程学院,沈阳㊀110168;2.北京市燕通建筑构件有限公司,北京㊀102202;3.北京市住宅产业化集团股份有限公司,北京㊀100161;4.佩克建筑配件(张家港)有限公司,江苏张家港㊀215600)㊀㊀摘㊀要:桁架连接件是连接混凝土夹芯墙板内外叶墙板的重要构件㊂为了研究桁架连接件的抗剪性能,对2组不同保温层厚度的4个受剪试件进行了试验研究和有限元分析㊂试验研究表明:剪力作用下夹芯墙桁架连接件的破坏形式为其腹杆受压屈曲后受拉腹杆断裂或受拉腹杆被拔出的锚固破坏㊂在试验的基础上,对夹芯墙体桁架连接件抗剪性能做了变参数数值分析,主要考虑了桁架腹杆直径㊁节点间距和保温层厚度等参数的变化㊂模拟结果表明:夹芯墙的屈服和极限承载力随着腹杆直径的增大而增加,随着节点间距的减小而增大;随着保温层厚度的减小,墙体的抗剪屈服承载力增大,而由于保温板的高压缩性,导致其极限荷载与保温层厚度的相关性不明显㊂㊀㊀关键词:桁架连接件;预制夹芯保温墙;抗剪性能㊀㊀DOI :10.13204/j.gyjzG20041303Research on Shear Resistance of Truss Connector of PrecastConcrete Sandwich Insulation WallZHANG Yueguo 1㊀ZHAO Zhigang 2㊀YIN Zhan 1㊀CHE Xiangdong 3㊀ZHU Bin 4㊀WANG Zhili 2㊀LYU Anan 1(1.School of Civil Engineering,Shenyang Jianzhu University,Shenyang 110168,China;2.Yantong Precast Concrete Co.,Ltd.,Beijing 102202,China;3.Beijing Building Industrialization Group Corp.,Ltd.,Beijing 100161,China;4.Peikko Construction Accessories (Zhangjiagang)Co.,Ltd.,Zhangjiagang 215600,China)Abstract :Truss connector is an important component to connect the inner and outer leaves of concrete sandwich wallpanels.In order to study the shear resistance of truss connector,two groups of 4shear specimens with differentinsulation thickness were tested and analyzed by finite element method.The test results indicated that the failuremodes of truss connector of sandwich wall under the action of shear force were that the tensioned web members wereruptured or pulled out after the compression buckling.Based on the test,the shear resistance of the truss connectionof the wall was analyzed with variable parameters,such as the diameter of the truss web member,the distance between joints,and the thickness of the insulation layer were mainly taken into account,the simulation results showedthat the yield and ultimate bearing capacity of sandwich wall increased with the increase of the diameter of webmember,and increase with the decrease of joint spacing,the shear yield capacity of wall increased with the decrease of the thickness of insulation layer,but the correlation between the ultimate load and the thickness of insulation layer was not obvious due to the high-pressure shrinkage of insulation board.Keywords :truss connector;precast sandwich insulation wall;shear resistance∗ 十三五 国家重点研发计划项目(2017YFC0703703);辽宁省自然科学基金指导计划项目(2019-ZD -0674)㊂第一作者:张曰果,男,1971年出生,副教授㊂电子信箱:596133744@ 收稿日期:2020-04-130㊀前㊀言预制混凝土夹芯保温外墙板是由两侧的混凝土叶板和中间的保温层组成,两侧叶墙板通过连接件连接㊂夹芯保温外墙具有低能耗㊁耐久㊁防火等特点,以其良好结构性能和经济效益而逐渐受到建筑行业的青睐[1-3]㊂预制混凝土夹芯墙体中的连接件关系到其内外叶墙片之间的协同工作,是决定夹芯墙体整体工作性能的关键因素㊂目前,国内外学者对非金属材料连接件的研究比较深入全面,已有研究成果表明夹芯保温墙体非金属材料连接件的抗剪能力不高,但抗拉性能较好,环境适应性较强㊂其中,国外学者Kazem 等对纤维增强复材(FRP )连接预制混凝土夹芯保温墙桁架连接件抗剪性能研究 张曰果,等75㊀件的受剪性能进行了研究[4],Ekenel 对纤维增强复合材料连接件的受力性能做了试验研究[5]㊂国内学者王勃等对FRP 连接件和预制夹芯保温墙板的研究进展进行了综述和展望[6],陈东等对FRP 连接件进行了抗拉和抗剪数值模拟[7]㊂虽然FRP 等非金属连接件在导热和耐腐蚀性等方面较金属连接件有一定的优势,但是随着科技的进步,新工艺和新材料的不断发展,金属材料的耐腐蚀性等有了较大的改善和提高,其力学性能也明显优于一些非金属材料,所以对金属连接件的研究势在必行,其中不锈钢桁架连接件(图1)因具有强度高㊁耐腐蚀㊁制造简单㊁施工方便等优点而被采用,因此,深入研究金属桁架连接件的受力性能对于预制混凝土夹芯保温墙的应用和发展具有重大的意义㊂a 不锈钢桁架连接件;b 桁架连接件简图,mm㊂图1㊀不锈钢桁架连接件Fig.1㊀Stainless steel truss connector预制混凝土夹芯保温墙与传统的夹芯墙有所不同,其可通过加大内外叶墙板间保温层的厚度来实现超低耗能的目的,这就给连接件的受力性能提出了更高的要求,可以说夹芯保温墙中连接件的可靠性,是预制混凝土夹芯保温墙推广应用的前提㊂夹芯保温墙在其外叶墙自重作用下墙体连接件将处于受剪状态,为研究其抗剪性能,本文通过试验和有限元分析的方法对不锈钢桁架连接件的抗剪性能进行研究,综合评估影响该类连接件剪切承载性能的因素,为其设计和工程应用提供参考㊂1㊀桁架连接件的抗剪性能试验1.1㊀试件设计及材料性能为研究预制混凝土夹芯保温墙桁架连接件的抗剪性能,基于实际工程应用考虑了不同保温层厚度,分别取保温层厚度为200mm 和250mm㊂考虑试验加载的便利性和可行性,本次抗剪试验试件采用双剪切模型,可有效考察多个桁架连接件的协同工作性能㊂4个双剪切试件编号分别为S -PD -200a (b)㊁S -PD -250a(b)㊂每个试件有2个受剪面,每个受剪面设有两个竖向布置的桁架连接件,间距为600mm㊂桁架连接件的弦杆采用直径为5mm 的HRB400钢筋制作,腹杆采用直径5.5mm 的国产光面不锈钢(S304)杆制作㊂两侧混凝土外叶墙板厚度为60mm;中间混凝土墙板厚度为200mm,模拟内叶墙;保温层厚度分为200mm 和250mm㊂内外叶墙混凝土强度等级为C30,墙板钢筋网保护层厚度25mm㊂试件配筋及细部尺寸如图2所示㊂1 桁架连接件腹杆;2 桁架连接件弦杆;3 外叶墙;4 内叶墙;5 保温层㊂图2㊀桁架连接件双剪试件设计Fig.2㊀Details of double-shear specimens with truss connectors在制作试件时,采用塑料薄膜将保温板与混凝土进行隔离,以去除保温板与混凝土的黏结作用,以此考虑实际工程中保温板老化等问题㊂根据GB /T 50152 2012‘混凝土结构试验方法标准“规定的标准试验方法和强度换算式,边长100mm 的混凝土立方体试块试验测得的抗压强度f 100cu 和换算所得标准立方体试块的抗压强度f 150cu 列于表1,表1中f ck 和f tk 未考虑强度修正系数0.88㊂桁架杆件按GB /T 228.1 2010‘金属材料㊀拉伸试验㊀第1部分:室温试验方法“的规定进行单向拉伸试验,测得桁架杆件的材料力学指标见表2㊂桁架弦杆(HRB400钢筋)和腹杆(光圆304不锈钢)的单向拉伸曲线如图3所示,可见,桁架弦杆和桁架腹杆受拉屈服后均表现出明显的塑性发展过程,断裂时断口处发生了明显颈缩现象(图4),材料表现出了良好的塑性变形能力㊂76㊀工业建筑㊀2022年第52卷第1期表1㊀混凝土力学特性Table 1㊀Mechanical properties of concrete强度等级弹性模量/(104MPa)立方体抗压强度/MPaf 100cu (实测值)f 150cu(平均值)轴心抗压强度f ck /MPa 轴心抗拉强度f tk /MPaC303.1135.235.537.434.226.02.76㊀㊀本试验采用了密度较低的保温板,用来保守地考虑保温板的受压性能㊂实测所得保温板荷载-变形曲线和应力-应变曲线如图5所示㊂由图5b 可见保温板抗压能力较低,当压应力达到0.03MPa 后,其压应变快速增加,表现出高压缩性特性㊂表2㊀桁架连接件材性试验结果Table 2㊀Mechanical properties test results of the truss connectors试件名称实测直径/mm 弹性模量E /(105MPa)屈服强度f y /MPa 极限强度f u /MPa 123平均值123平均值123平均值桁架腹杆 5.5 1.816 1.637 2.025 1.826380409380390686703673687桁架弦杆51.7321.636 1.638 1.660561592604586584621618608a 桁架腹杆力-变形曲线;b 桁架弦杆力-变形曲线㊂图3㊀桁架连接件杆件拉伸曲线Fig.3㊀Tensile curves of truss connectorsbara 带肋弦杆;b 光面不锈钢腹杆㊂图4㊀桁架连接件杆件拉伸破坏形态Fig.4㊀Failure mode of truss connector bars undertensiona 荷载-变形曲线;b 压应力-应变曲线㊂图5㊀保温板受压性能Fig.5㊀Mechanical properties of insulation board under compression1.2㊀加载和量测剪切试验装置如图6所示㊂试件外叶墙底部支承,而内叶墙底部自由,通过竖向千斤顶对内叶墙竖向加载,实现桁架连接件剪切受力㊂为保证内叶墙加载端均匀受力,避免应力集中的影响,在内叶墙顶部加载端放置刚性分配梁㊂为了准确测得夹芯保温墙在荷载作用下的位移变化,在试件外叶墙顶部㊁内叶墙底部以及外叶墙底部垫梁处均设置了位移计㊂为了获得桁架连接件腹杆的应变,在所有连接件腹杆中部均粘贴了应变片,以量测连接件在受剪过程中连接件腹杆的应变大小和变化情况㊂1 反力架;2 千斤顶;3 力传感器;4 加载分配梁;5 试件;6 位移计;7 垫梁㊂图6㊀抗剪试验加载装置Fig.6㊀Loading set-up for shear test剪切试验采用分级加载制度,先按力每级2kN控制加载,当达到屈服荷载时,降为每级1kN 进行,达到极限荷载后,按每级2mm 位移控制加载,直至桁架连接件破坏不能继续承载为止㊂1.3㊀试验现象、结果及分析试验加载前,为检测试验设备工作情况以及消除试件和加载设备之间的安装缝隙等,正式加载前进行了预加载,以测试试验设备的可靠性㊂观察整个试验过程,两种保温层厚度共4个试件的试验现象相同,所有试件在加载初期,竖向变形很小,当加载至后期时变形持续增大,最终试件内若干连接件腹杆被拉断或拔出,试件发生倾斜,试验结束㊂各试件破坏后,将保温板去除,察看内部连接件的破坏形态,可看到受压腹杆已经明显弯曲失稳,而受拉腹杆被拉断或发生节点混凝土锚固破坏,节点处混凝土表面变化不大,未发生明显碎裂破坏,试件典型的破坏状态如图7所示㊂图8为实测荷载-位移(V -U )关系曲线㊂由曲线可见4个试件受力过程相似,荷载-位移曲线形式一致㊂加载初期,荷载较小,混凝土板与保温板接预制混凝土夹芯保温墙桁架连接件抗剪性能研究 张曰果,等77㊀a 整体破坏状态;b 桁架连接件破坏状态㊂图7㊀剪切试件破坏状态Fig.7㊀Failure states of shear specimens触面无明显滑移,内外墙板无明显相对位移,荷载和位移基本呈线性关系㊂随着荷载的进一步增加,受压腹杆发生失稳而退出工作,内外叶墙之间的压力全部由保温板承担,由于保温板的高抗压缩性,导致荷载-位移曲线斜率明显减小㊂继续加载,桁架连接件的受拉腹杆所受拉力不断增大至屈服,变形快速增加,V -U 曲线的斜率突降,随受拉腹杆塑性变形的加大,内外叶墙之间的相对位移不断加大,继续加载到120kN 左右时,桁架断裂声也随之发生,试件发生整体倾斜而停止加载㊂试件S -PD -250a 和S -PD -250b 两试件荷载-位移曲线后期出现分离,V -U 曲线不再重合,究其原因可能与试件制作误差和试验加载误差有关,但两个试件的破坏荷载基本相当㊂由以上试验现象可见,预制混凝土夹芯保温墙在外叶墙面内剪力作用下,内外叶墙间的相对变形㊀㊀大小取决于保温板的压缩变形性能㊂由于桁架连接件的受压腹杆长细比很大,压力作用下很容易失稳,对外叶墙面内抗剪贡献很低,其外叶墙面内抗剪承载力主要取决于桁架连接件的受拉腹杆㊂a S -PD -200a(b);b S -PD -250a(b)㊂图8㊀剪切荷载-位移(V -U )曲线Fig.8㊀Relations between shear load and displacement(V -U )试验实测各试件的屈服荷载和极限荷载及其对应的平均位移如表3所示㊂可以看出:桁架连接件的实测屈服荷载V y 随保温层厚度的增大而减小,主要由于保温层厚度的变化改变了桁架连接件腹杆的受力夹角,腹杆所受力的分量发生变化;不同保温层厚度时桁架连接件的极限荷载V u 相差不大,这是因为保温板具有大变形特点,桁架连接件后期受力性能趋于一致,连接件极限荷载取决于受拉腹杆的抗拉承载力㊂总体来看达到屈服荷载V y 时其变形δy 随保温层厚度的增大而增大㊂由于本次试件数量有限加之发生了不同的破坏模式,导致破坏时实测极限变形相差较大㊂表3㊀剪切试件特征点荷载和位移Table 3㊀Loads and displacement of characteristic points of shear specimens试件编号实测屈服荷载及对应变形实测极限荷载及对应变形设计荷载及对应变形允许变形δ=2.54mm 对应荷载V y /kN δy /mm V u /kN δu /mm V d /kN δd /mmV δ/kN V δ/V d S -PD -200a74.0 5.0120.9149.134.40.957.3 1.75S -PD -200b 74.2 5.1123.2155.434.40.762.9 1.92S -PD -250a 60.2 5.6125.3131.931.7 1.642.3 1.41S -PD -250b 58.57.0123.9197.031.71.444.51.48㊀㊀由V -U 曲线可以确定达到墙板抗剪设计荷载V d 时的变形值δd ;同理,根据桁架连接件墙板生产厂家给出的设计允许变形值δ=2.54mm,由曲线可得对应荷载值V δ㊂V d ㊁δd 及V δ相应数值列于表3,可见达到设计承载力时,平均位移为0.7~1.6mm,均小于正常使用时的允许变形值2.54mm;而达到78㊀工业建筑㊀2022年第52卷第1期允许变形最大值δ=2.54mm 时对应的荷载与设计承载力的比值为1.41~1.92,说明设计时按设计承载力控制时可不对变形进行验算,且有较大的变形储备;此外,达到设计承载力时平均变形值远小于胶缝的剪切及受压变形量10mm,满足接缝密封胶的变形性能要求㊂2㊀有限元分析2.1㊀模型建立本文采用ABAQUS 有限元软件对夹芯保温墙进行模拟分析,其中,混凝土采用塑性损伤模型[8],带肋弦杆和不锈钢腹杆均采用理想弹塑性双折线模型㊂各材料的力学性能指标均取实测值㊂有限元模型中,钢筋采用杆单元T3D2,桁架连接件采用梁单元B31,混凝土和保温板采用实体单元C3D81㊂内外叶墙板不考虑钢筋和混凝土之间黏结滑移,通过嵌入实现它们之间的相互作用㊂假定桁架连接件和混凝土之间黏结良好,不出现滑移,桁架连接件通过部分内置嵌入的约束方式实现两者之间的连接关系㊂保温板和内外叶墙体通过设置接触对来实现其相互作用,法向硬接触,切向设置摩擦系数㊂模型的边界条件为外叶墙下端铰支,上端仅约束垂直墙面的侧向变形㊂采取位移加载方式,加载点为内叶墙顶面耦合点,受剪分析模型如图9所示㊂图9㊀受剪分析模型Fig.9㊀The finite element model for shear analysis为了考虑连接件腹杆在加载过程中发生失稳破坏,本文通过非线性屈曲分析的方法首先得出受压杆的临界应力㊂当压杆应力达到临界应力后,视为受压腹杆弯曲失稳退出工作㊂具体的分析步设置如下:分析步1:采用线性加载至桁架压杆达到临界应力;分析步2:令桁架受压腹杆失效,继续加载至试件破坏㊂为验证数值模拟方法的正确性,对试验模型做了数值模拟,分析所得荷载-位移曲线如图8所示,可见模拟曲线与试验曲线吻合良好,数值模拟方法具有可靠精度㊂ 2.2㊀变参数分析影响预制混凝土夹芯墙承载力的因素有很多,基于试验模型,本文主要就桁架连接件腹杆筋的直径㊁桁架节点间距㊁保温层厚度做了变参数分析㊂模型变参数数值模拟荷载-位移曲线如图10所示㊂a 变腹杆直径;b 变节点间距;c 变保温层厚度㊂图10㊀不同参数模型荷载-位移曲线Fig.10㊀Load-displacement curves of modelswith different parameters由图10模型的荷载-位移曲线可见,对于保温板厚度为200mm 的模型,桁架连接件的抗剪承载力随着其腹杆直径的增大而增大,桁架连接件腹杆直径由5.5mm 增大到8mm,当受压腹杆达到临界应力时,其抗剪承载力提高约2.6倍,同时连接件初始抗剪刚度明显提高,表现为曲线斜率增大(图10a);取保温层厚度200mm 不变,随桁架节点间距的增加,桁架连接件的抗剪能力下降,这是由于桁架节点间距增加,腹杆与弦杆的夹角减小,剪力作用下腹杆内力分量增大,受压腹杆失稳提前,造成桁架连接件抗剪承载力下降(图10b );对于节点间距600mm 的桁架连接件模型,随着保温层厚度的减小,抗剪承载力增加,这是由于保温层厚度减小,桁架连接件受压腹杆长度变小,临界力提高,导致桁架连接件抗剪承载力提高(图10c)㊂图10模型的荷载-位移曲线说明,不同参数的桁架连接件,在剪力作用下,均表现出典型的两阶段受力特性,即受压腹杆失稳前刚度较大,剪力和位移基本呈线性变化㊂而受压腹杆失稳后刚度突降,剪力作用下变形迅速增加,曲线斜率接近为零㊂因此,为防止桁架连接件夹芯保温墙板使用过程中出现过大剪切变形,其最大设计荷载应保证连接件受压腹杆不失稳㊂(下转第46页)效应系数λ定义㊂CFRP布和钢材共同作用使得λ增加;随着预应力度k的增加,λ也增加㊂参考文献[1]㊀WEI P,WANG B J,LI H,et al.A comparative study ofcompression behaviors of cross-laminated timber and glued-laminated timber columns[J].Construction and Building Materials,2019,222(10):86-95.[2]㊀王小盾.钢木组合结构的研究现状与发展前景[C]//2011全国钢结构学术年会论文集.2011:654-657.[3]㊀潘福婷.钢-木组合构件试验研究及有限元分析[D].南京:东南大学,2008.[4]㊀王香云.钢管加固木柱轴心受压性能试验研究[D].西安:西安建筑科技大学,2014.[5]㊀赵东拂,王磊,孟颖.钢-木组合柱抗侧力性能试验研究及有限元分析[J].振动与冲击,2018,37(11):61-70,135. [6]㊀李威,高颖,孟鑫淼,胡祺斌,邱雅琴.角钢-集成材L形组合柱的受压性能研究[J].林业工程学报,2020,5(1):53-60. [7]㊀GHAZIJAHANI T G,HUI J,HOLLOWAY D.Timber filledCFRP jacketed circular steel tubes under axial compression[J].Construction and Building Materials,2015,94:791-799. [8]㊀GHAZIJAHANI T G,JIAO H,HOLLOWAY D.Rectangular steeltubes with timber infill and CFRP confinement under compression: experiments[J].Journal of Constructional Steel Research,2015, 114(11):196-203.[9]㊀AWALUDIN A,RACHMAWATI K,ARYATI M,et al.Development of cold formed steel-timber composite for roof structures:compression members[J].Procedia Engineering, 2015,125:850-856.[10]NABATI A,GHAZIJAHANI T G,NG C T.CFRP-reinforced㊀㊀㊀㊀concrete-filled steel tubes with timber core under axial loading[J].Composite Structures,2019,217(6):37-49.[11]QIAO Q Y,YANG Z Y,MOU B.Experimental study on axialcompressive behavior of CFRP confined square timber filled steel tube stub columns[J].Structures,2020,24:823-834. [12]中华人民共和国建设部.木材顺纹抗压强度试验方法:GB/T1935 2009[S].北京:中国建筑工业出版社,2009. [13]中华人民共和国建设部.木材横纹抗压强度试验方法:GB/T1939 2009[S].北京:中国建筑工业出版社,2009. [14]中华人民共和国国家质量监督检验检疫总局.金属材料拉伸试验第1部分:室温试验方法:GB/T228.1 2010[S].北京:中国标准出版社,2011.[15]中华人民共和国住房和城乡建设部.木结构试验方法标准:GB/T50329 2002[S].北京:中国建筑工业出版社,2012.[16]LI H M,QIU H X,WANG W B.Flexural strength evaluation ofsteel jacket splice joint timber beam[C]//14th World Conference on Timber Engineering.Vienna:WCTE,2016:829. [17]陈志勇.应县木塔典型节点及结构受力性能研究[D].哈尔滨:哈尔滨工业大学,2011.[18]潘毅,安仁兵,张春涛,等.BFRP布加固圆截面木梁受弯性能试验研究[J].建筑结构学报,2019,40(10):197-206. [19]KARAMPOUR H,BOURGES M,GILBERT B P,et al.Compressive behaviour of novel timber-filled steel tubular(TFST) columns[J].Construction and Building Materials,2019,238.DOI:10.1016/j.conbuildmat.2019.117734.[20]ROSS R J.Wood handbook:wood as an engineering material:general technical report FPL-GTR-190[R].Madison,Wisconsin: Forest Products Laboratory,USDA Forest Service,2010. [21]韩林海.钢管混凝土结构:理论与实践[M].北京:中国科学出版社,2007.(上接第78页)3㊀结㊀论本文对预制混凝土夹芯保温墙桁架连接件抗剪性能进行了试验研究和数值分析,可得出以下结论: 1)预制混凝土夹芯保温墙桁架连接件剪切破坏过程为:受压腹杆先屈曲,受拉腹杆被拉断或端部拔出锚固破坏㊂2)桁架连接件的腹杆直径和连接件节点间距对夹芯墙的受剪性能影响很大,其屈服和极限承载力随着腹杆直径的增大而增加,随着节点间距的减小而增大;随着保温层厚度的减小,墙体的屈服承载力增大,而对极限承载力影响不大㊂3)夹芯保温墙桁架连接件的受压腹杆屈曲后,内外叶墙间的压力主要由保温板承担,工程中该类墙体的保温材料应具备一定的抗压能力㊂偏于安全考虑,设计时可不考虑桁架连接件受压腹杆的作用㊂4)满足本文试件设计参数条件下,采用国产304不锈钢制作桁架连接件满足该类墙板现行设计承载力和变形的要求㊂需要说明的是,本文数值分析时未考虑节点锚固破坏问题,而试验表明桁架节点处与混凝土墙板的锚固可能发生破坏,因此,设计时应采取加大桁架腹杆端部埋深或采取机械锚固等措施,以防止发生桁架节点处的锚固破坏㊂参考文献[1]㊀蒋勤俭.中国建筑产业化发展研究报告[J].混凝土世界,2014(7):10-20.[2]㊀刘卉.预制混凝土夹芯保温外挂墙板研究[D].南京:东南大学,2016.[3]㊀刘若南.基于强度的预制混凝土夹芯保温墙板连接件设计研究[D].武汉:武汉理工大学,2014.[4]㊀KAZEM H,BUNN W G,SELIEM H M,et al.Durability and longterm behavior of FRP/foam shear transfer mechanism for concrete sandwich panels[J].Construction and Building Materials,2015, 98:722-734.[5]㊀EKENEL M.Testing and acceptance criteria for fiber-reinforcedcomposite grid connectors used in concrete sandwich panels[J].Journal of Materials in Civil Engineering,2014,26(5):1-5. [6]㊀王勃,杨树林,周柏成.预制混凝土夹心保温墙板FRP连接件研究[J].吉林建筑大学学报(自然科学版),2016,33(3):1-3. [7]㊀陈东,丁磊.预制夹心墙板FRP连接件的有限元模拟[J].安徽建筑大学学报(自然科学版),2017,25(6):8-14. [8]㊀刘巍,徐明,陈忠范.ABAQUS混凝土损伤塑性模型参数标定及验证[J].工业建筑,2014,44(增刊):167-171.46㊀工业建筑㊀2022年第52卷第1期。

20米跨度管桁架构件尺寸

20米跨度管桁架构件尺寸管桁架是一种常用的结构构件,用于支撑和连接建筑物或桥梁中的横梁。

它由管状钢材制成,具有轻巧、坚固和易于安装的特点。

在20米跨度的情况下,以下是一个关于管桁架构件尺寸的详细说明。

1.横梁尺寸:在20米跨度的管桁架中,横梁是沿着跨度方向排列的主要承载构件。

它通常由两个平行的管状钢材组成,每个管材称为一根横梁。

每根横梁的尺寸根据设计要求和荷载计算确定。

一般来说,横梁的尺寸包括管径(外径和壁厚)和长度。

在20米跨度的情况下,横梁的长度将是20米。

2.竖杆尺寸:竖杆是支撑横梁的垂直构件,它连接横梁和地面或其他支撑结构。

竖杆通常比横梁短,并以一定的间距沿横梁的长度排列。

竖杆的尺寸也根据设计要求和荷载计算确定。

一般来说,竖杆的尺寸包括管径(外径和壁厚)和长度。

3.连接件尺寸:管桁架中的连接件用于连接横梁和竖杆。

它们通常由标准的螺栓和螺母组成,并通过预先打孔的孔洞连接在一起。

连接件的尺寸取决于横梁和竖杆的尺寸,并且应能够承受预先计算的荷载。

4.桁架框架尺寸:除了横梁和竖杆,管桁架中的框架也需要尺寸设计。

框架是一种类似于网格的结构,它由横梁和竖杆连接而成,用于增加管桁架的整体强度和稳定性。

框架的尺寸将根据设计要求和荷载计算。

5.其他尺寸考虑因素:在设计管桁架尺寸时,还需考虑其他因素,如结构的稳定性、可安装性和运输可行性。

此外,还需根据现行建筑和结构设计规范,如国家或地区的钢结构设计规范,来确定合适的尺寸。

以上是关于20米跨度管桁架构件尺寸的一个简要说明。

实际上,针对具体工程项目,需要进行详细的结构设计和计算,以确定最合适的管桁架尺寸。

因此,建议在实际设计过程中,寻求专业工程师的帮助和支持。

桁架成品出货检验报告

桁架成品出货检验报告一、引言桁架成品是一种常见的结构件,广泛应用于建筑、舞台、桥梁等领域。

为了确保桁架成品的质量,保障工程安全,我们对桁架成品进行了出货检验。

本报告旨在对所检验的桁架成品进行详细的描述和评估,以便客户和相关方了解其质量状况。

二、检验对象本次检验的桁架成品为型号为X的桁架,规格为Y,材料为Z。

该桁架成品用于支撑某大型舞台活动,因此其质量和安全性至关重要。

三、外观检验1. 表面完整性检验:我们首先对桁架成品的外观进行了检验,发现其表面完整无明显破损或变形。

2. 涂装质量检验:我们对桁架成品的涂装质量进行了检验,发现其涂层均匀、光滑,无起泡、脱落或漏涂现象。

3. 尺寸精度检验:我们对桁架成品的尺寸进行了测量,发现其尺寸精度符合设计要求,各个部件之间的连接结构紧密,无明显松动。

四、物理性能测试1. 材料强度测试:我们对桁架成品的材料进行了强度测试,结果显示其满足设计要求,具有足够的承载能力。

2. 抗腐蚀性测试:我们对桁架成品进行了抗腐蚀性测试,结果显示其具有良好的抗腐蚀性能,适用于室内和室外环境。

3. 耐久性测试:我们对桁架成品进行了耐久性测试,结果显示其在经受长时间使用和外力冲击后依然保持稳定,不发生变形或破损。

五、安全性评估1. 负载能力评估:我们对桁架成品的负载能力进行了评估,结果显示其能够承受设计负荷范围内的重量,具备足够的安全保障。

2. 抗风性能评估:我们对桁架成品的抗风性能进行了评估,结果显示其在设计风速范围内具有良好的稳定性,能够抵御风力对其的影响。

3. 抗震性能评估:我们对桁架成品的抗震性能进行了评估,结果显示其能够承受设计地震烈度范围内的地震力,具备一定的抗震能力。

六、结论经过对桁架成品的外观检验、物理性能测试和安全性评估,我们认为该桁架成品质量良好,符合设计和出货要求。

其外观完整,涂装质量良好,尺寸精度符合要求,材料强度满足设计要求,抗腐蚀性能良好,耐久性较高,并具备足够的负载能力、抗风性能和抗震性能。

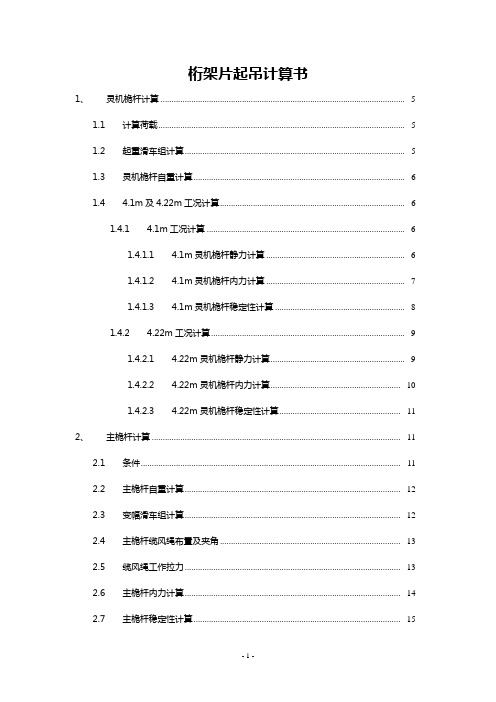

某桁架吊装计算书

桁架片起吊计算书1、 灵机桅杆计算 ................................................................................................................ - 3 -1.1 计算荷载 ................................................................................................................ - 3 - 1.2 起重滑车组计算 .................................................................................................... - 3 - 1.3 灵机桅杆自重计算 ................................................................................................ - 4 - 1.4 4.1m 及4.22m 工况计算 ....................................................................................... - 4 -1.4.1 4.1m 工况计算 ........................................................................................... - 4 -1.4.1.1 4.1m 灵机桅杆静力计算 ............................................................... - 4 - 1.4.1.2 4.1m 灵机桅杆内力计算 ............................................................... - 5 - 1.4.1.3 4.1m 灵机桅杆稳定性计算 ........................................................... - 6 - 1.4.2 4.22m 工况计算 ......................................................................................... - 7 -1.4.2.1 4.22m 灵机桅杆静力计算 ............................................................. - 7 - 1.4.2.2 4.22m 灵机桅杆内力计算 ............................................................. - 8 - 1.4.2.3 4.22m 灵机桅杆稳定性计算 ......................................................... - 9 -2、 主桅杆计算 .................................................................................................................... - 9 -2.1 条件........................................................................................................................ - 9 - 2.2 主桅杆自重计算 .................................................................................................. - 10 - 2.3 变幅滑车组计算 .................................................................................................. - 10 - 2.4 主桅杆缆风绳布置及夹角 .................................................................................. - 11 - 2.5 缆风绳工作拉力 .................................................................................................. - 11 - 2.6 主桅杆内力计算 .................................................................................................. - 12 - 2.7 主桅杆稳定性计算 .............................................................................................. - 13 - 2.8 主桅杆缆风绳计算 .............................................................................................. - 14 -2.8.1 计算工作拉力0i T .................................................................................... - 14 -2.8.2 计算缆风绳初拉力 .................................................................................. - 15 -2.8.3 钢丝绳验算 .............................................................................................. - 16 -3、 桅杆同钢柱间连接计算 .............................................................................................. - 16 -3.1 条件...................................................................................................................... - 16 - 3.2 计算Φ377×10主桅杆同钢柱间的内力 ........................................................... - 16 - 4、 灵机桅杆支座外伸结构本身外伸牛脚计算 .............................................................. - 17 -4.1 条件...................................................................................................................... - 18 - 4.2 内力计算 .............................................................................................................. - 18 - 4.3 梁截面参数计算 .................................................................................................. - 18 - 4.4 危险点应力计算 .................................................................................................. - 18 - 4.5 变形计算 .............................................................................................................. - 19 - 5、 灵机桅杆部件计算 ...................................................................................................... - 19 -5.1 吊耳板计算 .......................................................................................................... - 19 - 5.1.1 吊耳同H50×4D 滑车固定钢丝绳计算 .................................................. - 19 - 5.1.2 合力计算 .................................................................................................. - 20 - 5.1.3 吊耳轴计算 .............................................................................................. - 20 - 5.1.4 吊耳板强度校核 ...................................................................................... - 21 - 5.1.4.1 孔板挤压强度校核 .................................................................... - 21 -5.1.4.2吊耳板强度校核(单块)........................................................ - 21 -5.1.4.3焊缝计算.................................................................................... - 22 -5.1.5灵机桅杆头部计算................................................................................ - 23 -5.1.5.1轴计算........................................................................................ - 23 -5.1.5.2耳板挤压强度校核(计算一块耳板).................................... - 24 -5.1.5.3a-a截面校核(计算两块耳板)............................................. - 24 -5.1.5.4焊缝计算.................................................................................... - 25 -6、旋转头组件计算.......................................................................................................... - 26 -6.1旋转轴计算.......................................................................................................... - 26 -6.1.1外荷载...................................................................................................... - 26 -6.1.2内力计算.................................................................................................. - 26 -6.1.3b-b截面校核:(轴径Φ200).............................................................. - 26 -6.1.4D-D截面校核:(轴径Φ170).............................................................. - 27 -6.1.5E-E截面校核:(轴径Φ90)................................................................ - 27 -6.2轴承选择.............................................................................................................. - 27 -6.2.1轴向力计算.............................................................................................. - 28 -6.2.2径向力计算.............................................................................................. - 28 -7、主桅杆缆风盘计算...................................................................................................... - 29 -7.1缆风盘计算.......................................................................................................... - 29 -7.1.1缆风耳孔计算.......................................................................................... - 29 -7.1.1.1挤压计算.................................................................................... - 29 -7.1.1.2以Φ120为破坏断面计算拉应力............................................ - 29 -7.1.2承压计算.................................................................................................. - 29 -7.1.3缆风盘支承圈焊缝计算.......................................................................... - 30 -7.2桅杆Φ377×10头部a-a截面计算.................................................................. - 30 -7.2.1截面参数计算.......................................................................................... - 30 -7.2.2主桅杆头部校核.............................................................................................. - 30 -8、旋转头支座计算.......................................................................................................... - 31 -8.1条件:.................................................................................................................. - 31 -8.1.1计算单颗螺栓的M作用下的应力.......................................................... - 31 -8.1.2在剪力V作用下单颗螺栓的受力.......................................................... - 31 -8.1.3计算每个螺栓的承载力设计值.............................................................. - 31 -9、构件上吊点计算.......................................................................................................... - 32 -9.1计算荷载.............................................................................................................. - 32 -9.2构件上吊点计算.................................................................................................. - 32 -9.2.1销轴计算.................................................................................................. - 33 -9.2.2耳板校核.................................................................................................. - 33 -9.2.2.1挤压强度校算.............................................................................. - 33 -9.2.2.2吊耳板强度校算.......................................................................... - 33 -9.2.2.3a-a截面校核............................................................................... - 33 -9.2.3焊缝计算 ................................................................................................. - 33 -9.3 H50×4D滑车组同吊点固定钢丝绳计算:......................................................... - 34 - 起重桅杆机具清单(一套) ................................................................................................... - 35 -S桁架片自重重,几何尺寸大,并且由于周边地理条件及建筑物尺寸限制,不能用大型汽车吊来完成起吊工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1-99-960-010

1

橡胶减振块

27

DZ9112820035

1

轴座总成

27

AZ9119820038

1

轴座总成

27

199100820051

1

轴座总成

28

Q150B1035

3

六角头螺栓

29

Q33410

3

Ⅰ型全金属锁紧螺母

30

Q40118

1

平垫圈

31

Q41814

2

波形弹性垫圈

32

Q41710

1

鞍形弹性垫圈

1

角形支架

7a

360165

1

角形支架

8

193 760081

4

固定板

9

Q150B0625

4

六角头螺栓

10

Q40506

4

重型弹簧垫圈

11

Q340B06

3

I型六角螺母

12

90003559462

2

L6

卡套式直通接头体

14

90003559516

4

AL6

管接头用螺母

15

90003559561

4

L6

卡套

1

驾驶室固定横梁焊接总成

6

Q151C1235

4

六角头螺栓?穴细牙?雪

7

90003888468

4

12×1.5

自锁螺母

8

WG1629440091

2

减震器

9

WG1600440004

1

套筒

10

WG1600440005

1

套筒

11

WG1600440006

1

套筒

12

Q151B1470

2

六角头螺栓

13

Q151B1490

8

六角头螺栓

26

Q40210

8

大垫圈

27

Q340B10

8

1型六角螺母

28

1-99-904-004

12

平圆头螺钉

29

Q40208

12

大垫圈

31

Q340B08

12

1型六角螺母

44

AZ1600230262

1

右后挡泥板

45

AZ1600230371

1

左后挡泥板

45

AZ1600230263

1

左后挡泥板

46

116100230076

2

右上支撑板

46

116100230077

2

左上支撑板

46

116102230077

2

左上支撑板

48

Q150B0620

11

六角头螺栓

49

Q340B06

11

1型六角螺母

前输油管(举升)

29

WG9100820113

高压软管

29

99100820047

后输油管(下降)

30

199100820049

前输油管(下降)

No

Number of part

Quantity

Description

名称

1

WG9112820060

1

轴座托架总成

2

Q151B1660

2

六角头螺栓

3

Q151B16130

1

十字槽盘头螺钉

40

Q40206

1

大垫圈

41

Q340B06

1

Ⅰ型六角头螺母

42

Q40506

1

重型弹簧垫圈

43

WG1600720020

1

驾驶室锁止信号开关

44

Q2140410

1

十字槽盘头螺钉

45

Q40304

1

弹簧垫圈

46

Q340B04

1

Ⅰ型六角头螺母

50

WG9100820111

1

高压软管

50

199112820005

Q40020

2

小垫圈

17

199100820013

1

上撑条

18

Q40114

1

平垫圈

19

Q5004028

4

开口销

20

199100820014

2

中撑条

21

199100820015

1

下撑条

22

Q5101428

2

销轴(h11)

23

Q40114

2

平垫圈

24

190003903452

1

销轴

25

Q5003216

1

开口销

1

右后翼子板

20

WG1600230118

1

左后翼子板

20

116100230118

1

左后翼子板

23

116100230028

1

右后翼子板托架总成

23

116192230028

1

右后翼子板托架总成

24

116192230029

1

左后翼子板托架总成

24

116125230129

1

左后翼子板托架总成

25

Q150B1030

2

I型六角螺母

22

Q40506

2

重型弹簧垫圈

23

Q68206

2

一端固定式单管夹片

24

Q150B0816

2

六角头螺栓

25

Q40308

2

弹簧垫圈

26

90003559462

1

卡套式直通接头体

27

90003559561

4

卡套

28

90003559516

4

管接头用螺母

29

90003559482

1

卡套式三通管接头(wg90003550014)

驾驶室后悬置用件

No

Number of part

Qua

ntity

Des

Cripti

on

名称

2

WG1630440011

1

左后减振器托架总成

2c

WG1630440012

1

右后减振器托架总成(与左件对称)

2

AZ1600440092

2

减震器托架

4

WG1692441002

1

驾驶室固定横梁焊接总成

4

WG1600441002

1

六角头螺栓

14

Q151B14130

1

六角头螺栓

15

Q40214

1

大垫圈

16

190003888458

4

14×1.5

自锁螺母

17

AZ1692440001

1

绳索

17

116029440079

1

绳索

18

116029440078

2

绳索固定卡

19

Q150B0620

2

六角头螺栓

20

Q40006

2

小垫圈

21

Q340B06

30

WG1600441008

1

锁紧机构总成

31

Q40212

6

大垫圈

32

Q40312

3

弹簧垫圈

33

Q340B12

3

Ⅰ型六角头螺母

34

AZ1600441025

1

固定支架焊接总成

35

Q150B0820

8

六角头螺栓

36

Q40208

8

大垫圈

37

Q40308

8

弹簧垫圈

38

AZ1600441029

1

角板

39

Q2140616

1

高压软管

No

Number of part

Quantity

Description

名称

1

WG9100820025

1

液压手动油泵

3

WG9100820028

1

驾驶室翻转油缸总成

6

WG9112820005

2

高压软管

7

1397 350169

2

角形支架

7

199100820050

1

夹板

7a

199100360241

1

六角头螺栓

4

190003888459

3

16×1.5

自锁螺母

5

WG9012820026

1

支承轴

6

11700 210013

9

间隔垫片

7

Q40020

2

小垫圈

8

Q5005028

2

开口销

9

WG9100820028

1

驾驶室翻转油缸总成

11

WG9200820101

1

轴吊耳

13

199100820012

2

垫片

13a

No

Number of part

Quantity

Description

名称

8

116020430024

2

前悬置固定支架

9

WG1620430025

2

前悬置固定螺栓

10

Q40016

2

小垫圈

11

90003888459

2