00-46-0000-01-005-rev2-支管补强焊接规定

管道焊接标准-5

管道焊接标准-55. 工业金属管道工程施工及验收规范(管道加工、管道焊接)(GB 5023-1997)1) 总则①为了提高工业金属管道工程的施工水平,保证工程质量,制定本规范。

②本规范适用于设计压力不大于40MPa,设计温度不超过材料允许的使用温度的工业金属管道(以下简称“管道”)工程的施工及验收。

③本规范不适用于核能装置的专用管道、矿井专用管道、长输管道。

④管道的施工应按设计文件进行。

当修改设计时,应经原设计单位确认,并经建设单位同意。

⑤现场组装的机器或设备所属管道,应按制造厂的技术文件施行,但质量标准不得低于本规范的规定。

⑥管道的施工除应执行本规范的规定外,尚应执行国家现行有关标准、规范的规定。

2) 管道加工(1)管子切割①管子切割前应移植原有标记。

低温钢管及钛管,严禁使用钢印。

②碳素钢管、合金钢管宜采用机械方法切割。

当采用氧-乙炔焰切割时,必须保证尺寸正确和表面平整。

③不锈钢管、有色金属管应采用机械或等离子方法切割。

不锈钢管及钛管用砂轮切割或修磨时,应使用专用砂轮片。

④镀锌钢管宜用钢锯或机械方法切割。

⑤管子切口质量应符合下列规定。

a. 切口表面应平整,无裂纹、重皮、毛剌、凸凹、缩口、熔渣、氧化物、铁屑等。

b. 切口端面倾斜偏差△(见图1)不应大于管子外径的1%,且不得超过3mm。

(2)弯管制作①弯管宜采用壁厚为正公差的管子制作。

当采用负公差的管子制作弯管时,管子弯曲半径与弯管前管子壁厚的关系宜符合表13的规定。

表13 弯曲半径与管子壁厚的关系弯曲半径R弯管前管子壁厚弯曲半径R弯管前管子壁厚R≥6DN1.06Tm5DN>R≥4R1.14Tm6DN>R≥5R1.08Tm4DN>R≥3DN1.25Tm。

管道焊接标准(中英文对照版)

HARD COPIES ARE UNCONTROLLED 硬拷贝为非受控文件STANDARD FOR PIPING WELDING管道焊接标准TABLE OF CONTENTS目录1.0 SCOPE范围2.0 Supplier RESPONSIBILITY供货商职责3.0 REGULATIONS规则3.1 C ODES规范3.2 R EFERENCE S PECIFICATIONS参考规范4.0 FABRICATION制配4.1 W ELDING P ROCESSES AND R ESTRICTIONS焊接方法和限定4.2 F ILLER M ETALS填充金属4.3 C LAD P LATE AND O VERLAY W ELDING包层板和堆焊4.4 W ELD O VERLAY P ROCEDURE Q UALIFICATIONS堆焊工艺评定4.5 G ENERAL W ELDING R EQUIREMENTS总的焊接要求4.6 P REHEAT AND I NTERPASS T EMPERATURE焊前预热和层间温度4.7 P OST W ELD H EAT T REATMENT (PWHT)焊后热处理5.0 ADDITIONAL REQUIREMENTS补充要求5.1 R EPAIR修补5.2 B ASIC R EQUIREMENTS FOR W ORKING D URING U NFAVORABLE W EATHER C ONDITIONS对工作期间不适宜的气候条件的基本要求6.0 INSPECTION AND TESTING检验和试验6.1 W ELD Q UALITY AND W ELD I NSPECTION焊缝质量和焊缝检查6.2 V ISUAL T ESTING外观检查6.3 I N-P ROCESS E XAMINATION中间检查6.4 G ENERAL N ON-D ESTRUCTIVE E XAMINATION (NDE)R EQUIREMENTS总的无损检验要求6.5 M AGNETIC P ARTICLE T ESTING (MT)磁粉检验(MT)6.6 L IQUID P ENETRANT T ESTING (PT)液体渗透检验(PT)6.7 R ADIOGRAPHIC T ESTING (RT)射线检验(RT)6.8 U LTRASONIC T ESTING (UT)超声波检验(UT)6.9 W ELD H ARDNESS T ESTING焊缝硬度试验6.10 F ERRITE C ONTROL铁素体控制6.11 P OSITIVE M ATERIAL I DENTIFICATION (PMI)精确材料鉴定6.12 P IPE W ELDS:E XTENT OF E XAMINATION管道焊接:检验范围7.0 REQUIREMENTS FOR SUPPLIER OR SUB-CONTRACTOR DOCUMENTS对供货商及分包商的文件要求7.1 QA / QC Plan QA / QC计划7.2 W ELDING P ROCEDURE S PECIFICATIONS (WPS'S)焊接工艺规定(WPS'S)7.3 P ROCEDURE Q UALIFICATION R ECORDS (PQR'S)工艺评定记录7.4 W ELD M ATRIX T ABLE焊缝矩阵表7.5 W ELD M APPING焊缝图7.6 NDE P ROCEDURES无损检验流程7.7 PWHT P ROCEDURES 焊后热处理流程1.0 SCOPE范围This standard covers the minimum welding requirements to be met for shop andfield fabricated piping including piping components such as valves, weld overlayedflanges and piping specialty items. The requirements for the welding of pipingwhich are supplied as part of an equipment package are outside the scope of thisstandard该标准涉及车间及现场制配管道应予满足的最低的焊接要求,包括管件,诸如阀门、堆焊法兰和某些管道专业内容,作为整套设备构成部分的管道的焊接要求不适用于该标准。

标准工艺管道焊接标准工艺要求

5.6 工艺管道焊接工艺规定一、管道焊接施工规定1、管道切口质量应符合下列规定:⑴切口表面应平整、无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物、铁屑等;⑵切口端面倾斜偏差不应不小于管子外径旳1%,且不得超过3mm;⑶有坡口加工规定旳,坡口加工形式按焊接方案规定进行。

2、管道预制时应按单线图规定旳数量、规格、材质等选配管道构成件,并按单线图标明管道旳系统号和按预制顺序标明各构成件旳顺序号。

3、管道预制时,自由管段和封闭管段旳选择应合理,封闭段必须按现场实测尺寸加工,预制完毕应检查内部干净度,封闭管口,并按顺序合理堆放。

4、管道对接焊缝位置应符合下列规定:⑴管道位置距离弯管旳弯曲起点不得不不小于管子外径或不不不小于100mm;⑵管子两个对接焊缝间旳距离不不小于5mm.⑶支吊架管部位置不得与管子对接焊缝重叠,焊缝距离支吊架边沿不得不不小于50mm;⑷管子接口应避开疏放水、放空及仪表管旳开孔位置,距开孔边沿不应不不小于50mm,且不应不不小于孔径。

5、管道支架旳形式、材质、加工尺寸及精度应严格按照有关图集进行制作,滑动支架旳工作面应平滑灵活,无卡涩现象。

6、制作合格旳支吊架应进行防腐解决,并妥善分类保管。

支架生根构造上旳孔应采用机械钻孔。

二、管道安装1、管道安装前应具有下列条件:⑴与管道有关工程经检查合格,满足安装规定;⑵管子、管件、管道附件等已检查合格,具有有关证件;⑶管道构成件及预制件已按设计核对无误,内部已清理干净无杂物。

2、管道安装应按单线图所示,按管道系统号和预制顺序号安装。

安装组合件时,组合件应具有足够刚性,吊装后不应产生永久变形,临时固定应牢固可靠。

3、管道水平段旳坡度方向以便于疏放水和排放空气为原则拟定。

4、管道连接时,不得用强力对口,加热管子,加偏垫或多层垫等措施来消除接口端面旳空隙、偏斜、错口或不同心等缺陷。

5、管子或管件旳坡口及内外壁10-15mm范畴内旳油漆、垢、锈等,在对口前应清除干净,显示出金属光泽。

02-46-0000-01-003Rev0管道材料规定(异辛烷装置)

GB50235,GB50184,GB/T20801

管道焊接施工及验收规范 WELDING AND INSPECTION CODE

GB50236,GB50683,GB/T20801

管道涂色要求 COLOR REQUIREMENTS

见"涂色规定"

管道外防腐要求 CORROSION RESISTANCE REQUIREMENTS

SCH40*SCH80 碳钢,20#(GB/T8163),MSS SP-95

CH1611A CH1611B

偏心变径短管 ECCENTRIC

20(15) 40(32) PE*PE 50(15) 80(40) BE*PE

SCH80

碳钢,20#(GB/T8163),MSS SP-95

SCH40*SCH80 碳钢,20#(GB/T8163),MSS SP-95

端面形式 壁厚/压力

材料和标准

代码

ITEM

REMARKS

最小MIN. 最大MAX. ENDS TYPE SCH/RATING

MATERIAL & STANDARDS

COMP.CODES

承插焊管件 SOCKET WELDING FITTINGS

90°弯头 90ELBOW

15

40

SW

SCH80 碳钢,20#(NB/T47008),SH3410

最小MIN. 最大MAX. ENDS TYPE SCH/RATING

15

40

PE

50

150 BE

200 300 BE

350 450 BE

500 600 BE

700 1200 BE

1300 1300 BE

1400 1800 BE

最新2012版焊接规范及要求

钢筋焊接的规范要求焊接钢筋的质量验收内容和标准E.1 钢筋闪光对焊接头E.1.1 批量规定:在同一台班内,由同一焊工按同一焊接参数完成的300个同类型(指钢筋级别和直径均相同的接头)接头作为1批。

一周内连续焊接时可以连续计算,一周内累计不足300接头时,亦按1批计算E.1.2 外观检查:每批抽查10%的接头,并不得少于10个。

E.1.3 焊接等长的预应力钢筋(包括螺丝端杆与钢筋)时,可按生产时同等条件制作模拟试件。

E.1.4 螺丝端杆接头可只做拉伸试验。

1)接头处不得有横向裂纹。

2)与电极接触的钢筋表面,对Ⅰ级钢筋、HRB335、HRB400钢筋,不得有明显烧伤;对HRB500钢筋不得有烧伤;低温对焊时,对HRB335、HRB400、HRB500钢筋,不得有烧伤。

3)接头处的弯折不得大于4°。

4)接头处的钢筋轴线偏移不得大于0.1倍的钢筋直径,同时不得大于2mm。

当有一个接头不符合要求时,应对全部接头进行检查,剔出不合格品。

不合格接头切除重焊后,可再次提交验收。

E.1.5 力学性能试验:包括拉伸试验和弯曲试验。

应从每批成品中切取6个试件,3个进行拉伸试验,对比一下 3个进行弯曲试验。

试验结果应符合下列要求:1)3个热轧钢筋接头试件的抗拉强度均不得小于该级别钢筋规定的抗拉强度;余热处理Ⅲ级钢筋接头试件的抗拉强度均不得小于HRB400钢筋的抗拉强度。

2)应至少有2个试件断于焊缝之外,并呈延性断裂。

当试验结果有1个试件的抗拉强度小于上述规定值,或有2个试件在焊缝或热影响区发生脆性断裂时,应再取6个试件进行复验,复验结果,当仍有1个试件的抗拉强度小于规定值时,或有3个试件断于焊缝或热影响区,呈脆性断裂,应确认该批接头为不合格品。

3)预应力钢筋与螺丝端杆闪光对焊接头拉伸试验结果,3个试件应全部断于焊缝之外,呈延性断裂。

4)模拟试件的试验结果不符合要求时,应从成品中再切取试件进行复验,其数量和要求应与初始试验时相同。

管道焊接检验标准

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额.如设计无规定时,可参考以下规定套用相应定额项目.1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等单面焊缝、宜采用氩电联焊.合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护.2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面氩电联焊.公称直径在50毫米以下的采用氩弧焊.3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的壁厚在毫米以下采用氧炔焊.4.管道分类见表1表1注:⑴剧毒介质的管道按Ⅰ类管道.⑵有毒介质,甲、乙类火灾危险物质的管道均升一类.⑶“工作压力”项内任意为不分压力均为一级管道.5.管口焊前预热和焊后热处理要求见表2.表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感.规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热.⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理.6.管口焊缝无损探伤计算规定数据:1管口焊接含量取定见表3.表32每个管口焊缝X光拍片张数,如无规定者可按表4计算.表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片.定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘系数.⑵片子有效长度按片长减去搭接每边25毫米计算.⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数见表43管道各级焊缝射线探伤数量,应按设计规定计算.如设计无规定时,按表5规定计算.表5注:每条管线上最低探伤不得少于一个焊口.。

00-46-0000-01-007 rev1 管道材料规定英文缩写.

本文件产权属CHENGDA所有,未经CHENGDA书面许可不准复制或转让第三方。

管道材料规定英文缩写说明如下:缩写英文中文API American petroleum institute 美国石油协会AS Alloy steel 合金钢BALL Ball valve 球阀BALLP Ball valve 球阀BALR Ball valve 球阀BB Bolted Bonnet 螺栓连接的阀盖BE Bevel end 焊接坡口端BFYLP Butterfly valve 蝶阀BLPAD Circular blank 插板BLSPA Spacer 垫环BLSPC Figure 8 8字盲板(关)BLSPO Figure 8 8字盲板(开)BOLT Bolt/Nut 螺栓螺母BW Butt-welding 对焊CA Corrosion allowance 腐蚀余量CALC Calculate 计算CAPBV Cap 管帽CAPOT Cap 管帽CI Cast iron 铸铁CRE Concentric reducer 同心异径管CKL Check valve 止回阀CKS Check valve 止回阀CKSSP Check valve 止回阀CKSR Check valve 止回阀CPL Coupling 管接头CPLR Reducing coupling 异径管接头CS Carbon steel 碳钢DI Ductile iron 球墨铸铁DIASP Diaphragm Valve 隔膜阀DN Nominal diameter 公称直径E45 450 Elbow 450弯头E45LR 450 Elbow 450弯头E45TLR 450 Elbow trimmable 450可剪切弯头E90 900 Elbow 900弯头E90LR 900 Elbow(L=1.5D)900长半径弯头E90SR 900 Elbow(L=1D)900短半径弯头E90TLR 900 Elbow trimmable 900可剪切长半径弯头EFW Electric fusion welded 电熔焊ERE Eccentric reducer 偏心异径管ERW Eccentric resistance welded 电阻焊FBLD Blind 盲法兰FF Flat face 全平面FG Forged 锻制FM Female face 凹面FBLD Blind 盲法兰项目代码:E11023图号:00-46-0000-01-007 FPL Plate flange 板式平焊法兰FSO Slip-on flange 带颈平焊法兰FSW Socket welding flange 承插焊法兰FTHD Threaded flange 螺纹法兰FSSL Lap Joint Flange 活套法兰FWN Welding neck flange 带颈对焊法兰FRWN Reducing Flange 异径法兰GOAR Gear & handwheel operated 齿轮和手轮操纵GALV Galvanized 镀锌GATE Gate valve 闸阀GAT Gate valve 闸阀GATR Gate valve 闸阀GATSP Gate valve 闸阀GLOBE Globe valve 截止阀GLO Globe valve 截止阀GLOF Globe valve 截止阀GLOR Globe valve 截止阀GLOSP Globe valve 截止阀GASKET Gasket 垫片H Horizonta 水平方向HC Hose Connection 软管接头ID Inside diameter 内径LIFT Lift check valve 升降式止回阀LFFE Female face 凹面项目代码:E11023图号:00-46-0000-01-007 LFTBE Female face(Wafer)对夹凹面LMTBE Male face(Wafer)对夹凸面M Male face 凸面MAX Maximum 最大M&FM Male and female 凹凸面MTO Material take of 材料汇总,MIN Minimum 最小Mm millimeter 毫米NEEDLE Needle valve 针形阀NF Non-standard fitting 非标管件NIP Nipple 短管接头NO Number 数量NREQD Nut required 不需要OD Outside diameter 外径OS&Y Rising stem outside screw and yoke 支架式明杆外螺纹OP Operating 操作PE Plain end 平端PIPE Pipe 管子PLUG Plug 丝堵QTY Quantity 数量RF Raised face 凸台式密封面RFFE Raised face 凸台式密封面RFTBE Wafer flanged(RF)法兰对夹式(RF)RJ Ring joint face 环槽密封面RJFE Ring joint face 环槽密封面RPAD Reinforced pad 补强板REDC Concentric reducer 同心异径管REDE Eccentric reducer 偏心异径管SABM Same as body material 与阀体材料相同SAFETY Safety valve 安全阀SAW Submerged arc welded 埋弧焊SB Stud bolt 双头螺栓Sch Pipe schedule 管表号SL Slip-on flange 平焊法兰SMLS Seamless 无缝SOL Sockolet 承插焊管座SP Special fitting 特殊管件SS Stain steel 不锈钢SSAW Spiral Submerged arc welded 螺旋缝埋弧焊SW Socket welding 承插焊SWE Socket welding 承插焊SWING Swing check valve 旋启式止回阀SUM Summary 汇总T Tee 等径三通TOL Threadolet 螺纹管座TRB Reducing Tee 异径三通TRIF Reducing Instrument Tee 仪表三通UG Under ground 地下UN Union 活接头V Vertical 垂直WF Wafer 对夹式连接(薄片式)WOL Weldolet 对焊管座管道法兰按与管子的连接方式可分为五种基本类型:平焊法兰、对焊法兰、螺纹法兰、承插焊法兰、松套法兰。

001管材设计规定7.21

项目名称天威新津3000吨/年多晶硅项目分项名称项目总体工程管道材料设计规定文件号01-46-0000-00-001项目代号E07028 设计阶段详细设计页数:1/17管 道 材 料 设 计 规 定 版次说明设计校核审核日期本文件产权属CCECC所有,未经CCECC书面许可不准复制或转让第三方。

目 录1概述 (3)2范围 (3)3设计规范 (4)4管道材料 (6)5管线元件 (9)6壁厚 (11)7支管连接 (11)8管道等级代码说明 (11)9缩写说明 (12)10施工及验收规范 (17)1 概述1.1 此规定适用于天威新津3000吨/年多晶硅项目管道材料设计。

1.2 本规定确定了工艺管道材料的选用标准,选用准则。

2 范围管道材料设计文件范围包括:管道材料设计规定、管道等级索引表、管道材料规定、管路上各类元件材料分类汇总表及非标管件图。

2.1 本规定适用于管道仪表流程图(PID)和公用工程管道仪表流程图(UFD)上所示的管道用材,每根管道的具体用材在管道材料规定中作详细说明。

不包括仪表管道安装所需的管道材料。

2.2 管道材料的范围包括:管子,管件,法兰,阀门,垫片,螺栓和螺母材料。

2.3 管件分为通用管件、特殊管件和仪表管件。

2.3.1 通用管件范围包括:弯头,三通,大小头,管帽,大曲率半径弯管,丝堵,8字盲板等标准管件。

通用管件属管道材料专业设计范围。

2.3.2 特殊管件范围包括:蒸汽疏水器,限流孔板,爆破板,管道过滤器,消音器,视镜,喷嘴,软管接头与连接件,膨胀节,取样冷却器,事故沐浴器,洗眼器,阻火器等。

特殊管件属系统专业设计范围,特殊管件的技术条件将由系统专业在“特殊管件采购数据表”中规定。

2.3.3 仪表管件属仪表自控专业设计范围。

2.4 阀门仅限于通用阀门,如:闸阀,截止阀,止回阀,球阀,蝶阀,旋塞阀等。

2.5 管架材料范围包括:2.5.1 管子支撑件包括弹簧吊架,保冷块,双头螺栓,定位块,弹簧支架等。

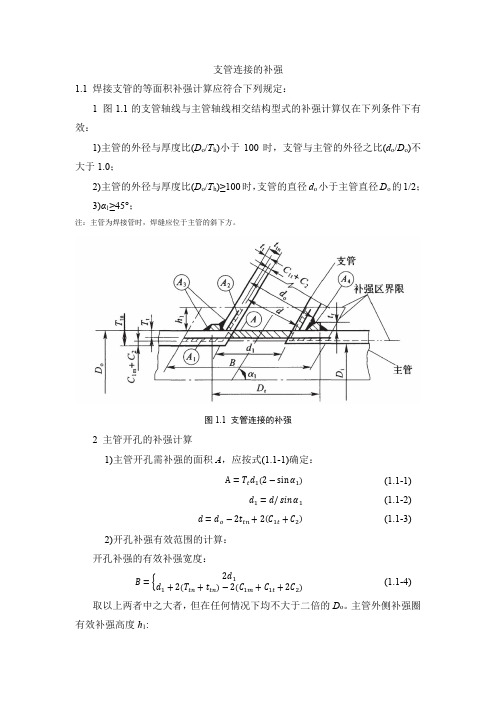

支管连接的补强

支管连接的补强1.1 焊接支管的等面积补强计算应符合下列规定:1 图1.1的支管轴线与主管轴线相交结构型式的补强计算仅在下列条件下有效:1)主管的外径与厚度比(D o/T h)小于100时,支管与主管的外径之比(d o/D o)不大于1.0;2)主管的外径与厚度比(D o/T h)≥100时,支管的直径d o小于主管直径D o的1/2;3)α1≥45°;注:主管为焊接管时,焊缝应位于主管的斜下方。

图1.1 支管连接的补强2 主管开孔的补强计算1)主管开孔需补强的面积A,应按式(1.1-1)确定:A=T t d1(2−sinα1)(1.1-1)d1=d/sinα1(1.1-2)d=d o−2t tn+2(C1t+C2)(1.1-3)2)开孔补强有效范围的计算:开孔补强的有效补强宽度:B={2d1d1+2(T tn+t tn)−2(C1m+C1t+2C2)(1.1-4)取以上两者中之大者,但在任何情况下均不大于二倍的D o。

主管外侧补强圈有效补强高度h1:ℎ1={2.5(T tn−C1m−C2)2.5(t tn−C1t−C2)+t r(1.1-5)取以上两者中之小者式中:Tt——主管计算厚度(mm);A——主管开孔削弱所需的补强面积(mm2);α1——支管轴线与主管轴线的夹角(°);D o——主管名义外径(mm);d o——支管名义外径(mm);d1——扣除厚度附加量后主管上斜开孔的长径(mm);d——扣除厚度附加量后支管内径(mm);C1t——支管厚度减薄的附加量(负偏差和机械加工减薄量之和)(mm);C1m——主管厚度减薄的附加量(负偏差和机械加工减薄量之和)(mm);C2——腐蚀或磨蚀附加量(mm);C r——补强圈厚度减薄的附加量(负偏差和机械加工减薄量之和)(mm);B——补强区有效宽度(mm);3)各补强面积按下列公式计算,如有加筋板时,不应计入补强面积内。

如果支管壁的许用应力小于主管壁的许用应力,计算的面积应按两许用应力之比相应减少,以确定其对面积A2的贡献。

00-46-0000-01-005-rev2-支管补强焊接规定

版次

说明

设计

校核

审核 日期

E08033 山西潞安一期 2500 吨/年多晶硅项目

00-46-0000-01-005

支管补强焊接规定目录 1 概述 ...............................................................................................................3 2 补强板的结构尺寸.........................................................................................3 3 材料 ...............................................................................................................4 4 焊接 ...............................................................................................................4 5 标记 ...............................................................................................................6

确定了支管与主管焊接是否需要补强板及补强板的规格和材料。 1.3 施工方应按此规定查取补强板的结构尺寸,确定相应的材料,并按规定的

焊接形式进行焊接。补强板不适用于管内介质有急剧温度梯度的场合,特 别是这些温度梯度具有波动的性质时,严禁使用补强板。 1.4 关于管内介质有急剧温度梯度的场合的管道支管补强请参阅《管道支管补 强计算》QJ045-1209-1998 之有关规定。 2 补强板的结构尺寸 2.1 补强板的结构尺寸图: 补强板的结构尺寸应符合图 1 的规定:

管道的焊接与探伤的相关规范要求

管道的焊接与探伤的相关规范要求《压力管道规范工业管道》GB/T20801-2006是基础性标准。

规定了工业金属压力管道设计、制作、安装、检验和安全防护的基本要求。

GB/T 20801《压力管道规范工业管道》由六个部分组成:——第1部分:总则;——第2部分:材料;——第3部分:设计和计算;——第4部分:制作与安装;——第5部分:检验与试验;——第6部分:安全防护。

适用于《特种设备安全监察条例》规定的“压力管道”中金属工业管道的设计和建造。

基础标准只是最低标准。

所以应在满足基础标准的前提下,通过其他“标准规范”或“工程规定”纳入其他需要采纳的材料、管道元件、设计、施工、检验试验和验收及其附加要求。

GB/T20801.4-2006 压力管道规范—工业管道第4部分:制作与安装对焊接作了基础性规定7 焊接7.1 焊接工艺评定和焊工技能评定7.2 焊接材料7.3 焊接环境7.4 焊前准备7.5 焊接的基本要求7.6 焊缝设置等作了详细可操作的规定。

TSG D0001-2009《压力管道安全技术监察规程-工业管道》第六十七条对应当采用氩弧焊焊接的金属管道作了规定,GC1 级管道的单面对接焊接接头,设计温度低于或者等于-200C的管道,淬硬倾向较大的合金钢管道,不锈钢以及有色金属管道应当采用氩弧焊进行根部焊接,且表面不得有电弧擦伤。

GB/T20801.5-2006 压力管道规范—工业管道第5 部分检验与试验对检验与试验作了基础性规定6.1.1一般规定 a)压力管道的检查等级分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五个等级,其中Ⅰ级最高,Ⅴ级最低;6.1.2按管道级别和剧烈循环工况确定管道检查等级:a) GC3 级管道的检查等级应不低于Ⅴ级;b) GC2 级管道的检查等级应不低于Ⅳ级;c) GC1 级管道的检查等级应不低于Ⅱ级;d) 剧烈循环工况管道的检查等级应不低于Ⅰ级。

6.1.3 按材料类别和公称压力确定管道检查等级:a)除GC3 级管道外,公称压力不大于PN50 的碳钢管道(本规范无冲击试验要求)的检查等级应不低于Ⅳ级;b) 除GC3 级管道外,下列管道的检查等级应不低于Ⅲ级:1)公称压力不大于PN50 的碳钢(本规范要求冲击试验)管道;2) 公称压力不大于PN110 的奥氏体不锈钢管道。

焊接接头返修及母材缺陷补焊管理规定

焊接接头返修及母材缺陷补焊管理规定修改次第页次/总页数1/800焊接接头返修及母材缺陷补焊管理规定受控状态:____________发放编号:____________生效日期:焊接接头返修及母材缺陷补焊管理规定修改次第页次/总页数4/800a) 可用适宜方法清除焊接接头中缺陷,如:碳弧气刨,磨光机打磨和机械加工等。

用碳弧气刨时刨出的沟槽及附近区域应打磨出金属光泽。

b) 对标准抗拉强度下限值大于等于540MPa的低合金高强钢、铸钢,若用碳弧气刨清除缺陷时,应按要求进行预热,禁止在穿堂风处施工,对影响焊接质量的表面应用磨光机磨掉表面层。

用磁粉渗透检测以确认无裂纹为合格。

c) 对采用奥氏体不锈钢承制的铁路装备的焊接接头返修时,原则上不采用碳弧气刨清除缺陷,但对无晶间腐蚀要求的不锈钢铁路装备的焊接接头返修,可采用碳弧气刨清除缺陷,但要严防渗碳,需将渗碳层打磨清除。

d) 不锈钢焊接接头返修时严禁在非施焊表面直接引弧。

采用手工电弧焊焊接时,焊缝两侧应有100mm范围的防飞溅涂层或遮盖,以便清除飞溅物。

4.1.10 焊接接头返修可由原施焊焊工或由车间焊接责任人员指定有相应资格的熟练焊工担任。

4.1.11 焊接接头返修时所形成的坡口宽度应均匀,表面平整,两端应有一定的坡度且平滑过渡。

4.1.12 焊接接头返修,若母材有预热要求时,其预热温度应比原预热温度稍微提高。

4.1.13 焊接接头返修后,应按原规定打上焊工钢印,或采用记号笔书写钢印代号,且在“焊接接头返修处理单”中记录焊工代号及焊接规范参数。

4.2 焊接接头返修程序4.2.1 焊接接头出现超标缺陷时,由无损检测人员开具“焊接接头返修处理单”和“焊接接头检测超标缺陷定位示意图”,并将该单传递给生产部。

4.2.2 生产部针对缺陷的原因制定返修工艺措施,参照产品的“焊接工艺规程”编制具体的可实施的焊接返修工艺文件(明示出支持的焊评报告编号),或指定原“焊接工艺规程”中的某一WPS。

管件及支管连接技术要求

管件及支管连接技术要求1.1 剧烈循环条件下管件的选用应符合下列规定:1 选用锻造件及轧制无缝管件;2 焊接管件的焊接接头系数应大于或等于0.9,不得选用电阻焊(ERW)和未按规定经射线照相检测的电熔焊焊管制造的管件;3 铸钢件的铸件质量系数Ec不应小于0.90,并应符合本规范第3.2.4条的规定;4 不锈钢对焊管件的厚度应符合附录D第D.0.1条的规定。

1.2 标准管件及非标准异径管的选用应符合下列规定:1 标准管件包括弯头、三通、四通、异径管及管帽等工厂制造的管件;2 选用对焊端的弯头时应采用长半径(弯曲半径为公称直径的1.5倍)的弯头。

短半径弯头仅可在布置特殊需要时使用;3 采用钢板热压成型及组焊(两半焊接合成)的管件时,应符合本规范附录J第J.1.1条的规定;4 无特殊要求时,宜优先选用钢制管件。

螺纹连接的可锻铸铁定型管件,宜用于D类流体的地上管道中;5 铸铁管件制造、制作和安装过程中不得焊接;6 对焊端的标准管件的外径系列及端部名义厚度应在工程设计中指定。

如工程设计文件未指定时,管件内部厚度应根据设计压力、设计温度及腐蚀附加量由制造厂决定。

管件内部可局部加厚,但各部位均不应小于其端部厚度;7 钢板卷焊的非标准异径管设计压力不宜超过2.5MPa。

并应按本规范进行计算。

1.3 预制的突缘短节的选用应符合下列规定:1 在本条中的要求仅用于单独制造的突缘短节,不适用于特殊管件,也不适用于管端整体锻制的突缘。

2 焊接加工的突缘短节,符合下列条件时,则可与其相接的管子一样,适用于相同的工作条件。

1)突缘的外径必须符合法兰标准或设计指定法兰标准的突缘短节的尺寸要求;2)突缘的厚度不应小于与其相连管子的名义厚度;3)突缘短节的材料宜与管子材料相同;4)应按焊接加工的突缘短节(图1.3)的要求加工。

图1.3 焊接加工的突缘短节注:焊接后应对突缘部进行机械加工,密封面的粗糙度应符合法兰标准要求。

焊缝的检测应符合附录J第J.1节的规定。

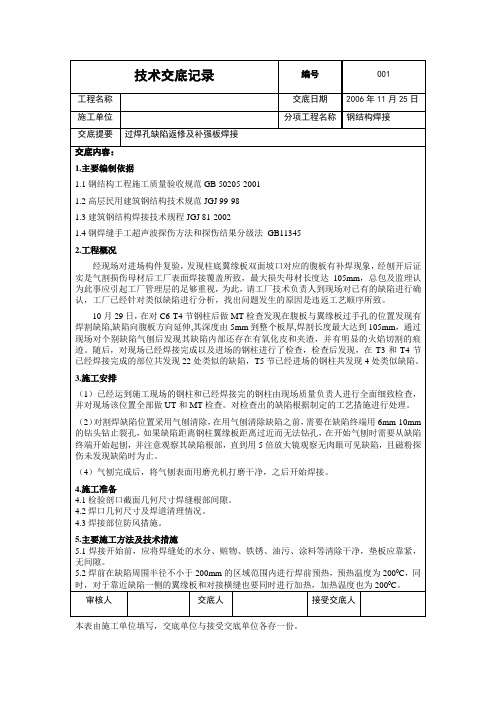

北京某工程过焊孔缺陷返修及补强板焊接技术交底

5.13焊接工艺参数

割焊缺陷斜立焊工艺参数:

CO2气保焊:焊丝直径ф1.2mm,电流200-260A,电压26-34V,焊速350-400 mm/min,焊丝伸出长度约为20mm,气体流量40-50 L/min。

钢板墙焊接立焊工艺参数:

CO2气保焊:焊丝直径ф1.2mm,电流200-220A,电压28-32V,焊速350-400 mm/min,焊丝伸出长度约为20mm,气体流量40-50 L/min。

5.6根据现场缺陷位置,现场焊接采用斜立焊的焊接工艺,具体工艺参数参照斜立焊焊接作业指导书,焊丝采用药芯焊丝—TWE-711。

5.7焊后根据厚板焊接工艺立即进行加热,后热温度为3000C,后热保温时间为2.5h。

5.8焊接完成后需进行UT和MT检查,为了保证无损检测的准确性,根据焊接位置在焊缝中间划线,采用斜探头进行检查,探头垂直于焊缝中心线,必要时采用直探头进行检查,如果因为钢柱对接横缝影响探伤位置,需要将钢柱横缝位置用砂轮机打磨光滑以有利于焊接检查。

5.4根据缺陷所在位置和大小深度,气刨的宽度尽量小,以能摆动焊枪宽度为准,对于缺陷深度未穿透整个板厚的位置,气刨至无肉眼可见缺陷为止。对于割焊缺陷穿透整个板厚的位置,需要将缺陷位置气刨成“K”型坡口形式。

5.5气刨完成后,须仔细检查气刨表面,对于气刨不平整的表面需要采用磨关机打磨清理干净,之后才能开始焊接。

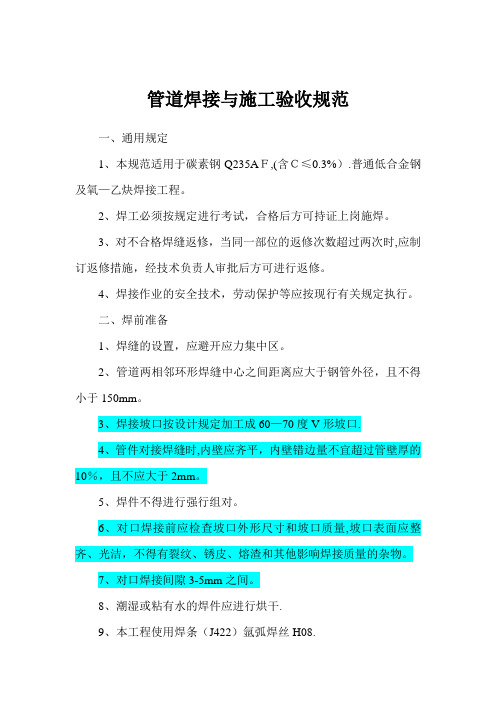

管道焊接与施工验收规范

管道焊接与施工验收规范一、通用规定1、本规范适用于碳素钢Q235AF,(含C≤0.3%).普通低合金钢及氧—乙炔焊接工程。

2、焊工必须按规定进行考试,合格后方可持证上岗施焊。

3、对不合格焊缝返修,当同一部位的返修次数超过两次时,应制订返修措施,经技术负责人审批后方可进行返修。

4、焊接作业的安全技术,劳动保护等应按现行有关规定执行。

二、焊前准备1、焊缝的设置,应避开应力集中区。

2、管道两相邻环形焊缝中心之间距离应大于钢管外径,且不得小于150mm。

3、焊接坡口按设计规定加工成60—70度V形坡口.4、管件对接焊缝时,内壁应齐平,内壁错边量不宜超过管壁厚的10%,且不应大于2mm。

5、焊件不得进行强行组对。

6、对口焊接前应检查坡口外形尺寸和坡口质量,坡口表面应整齐、光洁,不得有裂纹、锈皮、熔渣和其他影响焊接质量的杂物。

7、对口焊接间隙3-5mm之间。

8、潮湿或粘有水的焊件应进行烘干.9、本工程使用焊条(J422)氩弧焊丝H08.10、焊条在使用前按规定进行烘干,并应在使用过程中保持干燥。

三、焊接工艺要求1、本工程采用单面焊接双面成形的多层多道焊接施焊工艺。

第一层焊缝根部应均匀焊透,不得烧穿。

各层接头应错开,每层焊缝的厚度宜为焊条直径的0.8—1.2倍,不得少于3层。

不得在焊件非焊接表面引弧。

2、每层焊完后,应清除熔渣、飞溅物等并进行外观检查,发现缺陷,应铲除重焊。

3、管子焊接时,管内应防止穿堂风。

4、为确保优良的工程质量,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快速焊和多层多道焊工艺,并应控制层间温度。

5、在焊缝附近明显处,应有焊工代号标志。

6、不合格的焊接部位,应采取措施进行返修,同一部位焊缝的返修次数不得超过两次。

7、大于DN600管,必须在管径内侧焊接一遍,确保焊接质量.四、焊接质量检验1、本工程焊接质量等级为Ⅲ级标准,参照〔CJJ28—2004〕管网工程施工验收规范执行。

2、焊缝尺寸应符合要求,焊缝表面应完整,高度不应低于母材表面,并与母材圆滑过渡。

管道组对和焊接施工工艺标准

管道的组对和焊接施工工艺标准1.适用范围本章适用于工作压力不大于1.0MPa 的民用及一般工业建筑的室内给水(包括热水)、消防、室内外供热管网手工电弧焊、手工钨极氩弧焊和氧—乙炔焊的焊接施工工艺标准。

2.施工准备2.1 原材料、半成品的检验及验收:2.1.1焊接工程所采用的材料必须具有制造厂的质量证明书,其质量不得低于国家现行标准的规定;2.1.2焊条的化学成分、机械强度应与母材相同且匹配,兼顾工作条件和工艺性;2.1.3焊条质量应符合现行国家标准《碳钢焊条》GB5117、《低合金焊条》GB5118的规定,同时焊条应干燥。

2.1.4焊丝应符合现行国家标准《焊接用钢丝》GB1300的规定;2.1.5施工现场的焊接材料贮存场所及烘干、去污设施,应符合国家现行标准《焊条质量管理规程》JB3223的规定,并应建立保管、烘干、清洗、发放制度。

2.1.6氩弧焊所采用的氩气应符合现行国家标准《氩气》GB4842的规定,且纯度不应低于99.96% 。

2.1.7氧乙炔焊所采用的氧气纯度不应低于98.5%,乙炔气的纯度和气瓶中的剩余压力应符合现行国家标准《溶解乙炔》GB6819的规定。

2.2 主要工机具:2.2.1焊机,砂轮锯,切割机,焊条烘干箱,焊条保温桶,焊钳,氩弧焊把,面罩和滤光玻璃,焊缝检验尺,管道坡口机,管道对口器等。

2.3 作业条件:2.3.1 焊接前应对被焊材料进行焊接工艺评定;2.3.2焊工必须持有相应项目的资格证书,现场施焊的钢材种类,焊接方法,焊接位置,有效期等均应与焊工本人的焊工证书相符。

2.3.3需焊的管节应先修口、清根,管端端面的坡口角度、钝边、间隙等应符合要求;钢管对口检查合格后,方可进行点焊;2.3.4在寒冷或恶劣环境下焊接应符合下列规定:2.3.4.1清除管道上的冰、雪、霜等;2.3.4.2当工作环境的风力大于5级、雪于或相对湿度大于90%时,应采取保护措施施焊;2.3.4.3焊接时,应使焊缝可自由伸缩,并应使焊口缓慢降温;2.3.4.4冬季焊接时,当焊件温度低于0℃时,所有钢材应在施焊处100 mm范围内预热到15℃以上。

钢管扣件补强方案

附:外脚手架搭设加固补强方案根据宁波工程学院建工试验室《钢管脚手架扣件及钢管检测报告》,所检测项目钢管满足标准要求,直角扣件、对接扣件未能满足标准要求。

现对万科云鹭湾II-8地块外架作如下加固补强措施:1、原搭设方案主杆纵距为1.6m。

现改为1.5m。

2、原搭设方案剪刀撑搭接采用2个旋转扣件固定,现改为3个旋转扣件固定。

3、原方案连墙杆采用单个扣件,现经复算选用双扣连接,否则应予以精选采用(二步三垮设固定点)。

4、计算书如下:外脚手架验算书一、纵、横水平杆计算1、纵向水平杆(按三垮连梁)荷载标准值纵向杆自重P1=0.038kN/m竹脚手片P2=0.1×1.2/3=0.04 kN/m活荷载(装饰) Q=2×1.2/3=0.8 kN/m荷载设计值q=1.2×(0.038+0.04)+1.4×0.8=1.21 kN/m最大弯矩Mmax=0.1ql2=0.1×1.21×(1.5)2=0.272kN.m强度б=M/W=0.272×106/5.08×103=53.6<f=205 满足要求挠度△=5q l4/384E I=5×1.21×(1.5)4×1011/384×2.06×105×12.19×104=3.2mm<[△]=l/150=10 mm 满足要求2、横向水平杆(按简支梁计算)P=1.21×1.5+0.038×0.4×1.2=1.83KNMmax=1/3PL=1/3×1.83×1.2=0.733KN.Mб =M/W=0.733×106/5.08×103=144N/mm2<f=205N/mm2满足要求△=Pl(3l2-4l2/9)/72EI=1.83×1.2×〔3×(1.2)2-4(1.2)2/9〕/72×2.06×105×12.19×104 =4.5m<l/150=8mm及10mm 满足要求二、纵、横杆与主杆间扣件抗滑计算:R=1.5P=1.5×1.83=2.75KN远小于规范规定值单扣8KN或实用值单扣6KN,安全系数达双倍以上,认为满足。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目名称

支管焊接补强规定 分项名称

文件号

项目代号

E08033 设计阶段

山西潞安一期 2500 吨/年 多晶硅项目

项目总体工程

00-46-0000-01-005

工程设计

页数:1/7

本 文 件 产 权 属

所 有 , 未 经

书 面

支管焊接补强规定

许

可

不

准

复

制

或

转

让

第

三

方

。

CCEC

2

1

朱媛媛 刘群

陈代渝 2009.

焊缝进行检查。

支管焊接补强规定

第5页共7页

E08033 山西潞安一期 2500 吨/年多晶硅项目

5 标记

补强板的标记由下列五部分组成:

X X XX X

补强板厚度 S

补强板内径 d

补强板外径 D

支管通径 DN

主管通径 DN

00-46-0000-01-005

图 3 主管焊接坡口示意图(Smax = 16 mm) Bmin=15° Smax=16mm

04.24

版次

说明

设计

校核

审核 日期

E08033 山西潞安一期 2500 吨/年多晶硅项目

00-46-0000-01-005

支管补强焊接规定目录 1 概述 ...............................................................................................................3 2 补强板的结构尺寸.........................................................................................3 3 材料 ...............................................................................................................4 4 焊接 ...............................................................................................................4 5 标记 ...............................................................................................................6

Hale Waihona Puke 补 强 板 外 径 166 189 208 243 269 379 483 585

Dmm

支管通径 DN 350 400 450 500 600 700 800 900 补 强 板 外 径 667 750 848 940 1140 1390 1590 1790

Dmm 2.2 补强板外径

如果补强板外径 D 大于被补强主管周长的一半,那么补强板外径 D 应最 终确定为被补强主管周长的一半。 2.3 补强板表面曲率 补强板表面曲率应与被补强主管一致,以保证补强板与被补强主管紧密贴 合,并应有 M10 讯号孔。 3 材料 3.1 补强板材料应与被补强主管材料相同。 3.2 补强板厚度应与被补强主管壁厚相同。 3.3 通常补强板采用钢管制作,钢管的材料与壁厚与被补强主管的材料与壁厚 相同。 4 焊接 4.1 焊接结构 主管、支管和补强板的焊接应按图 2 的规定进行。

支管焊接补强规定

第6页共7页

E08033 山西潞安一期 2500 吨/年多晶硅项目

00-46-0000-01-005

图 4 主管焊接坡口示意图(Smax= 25 mm) C=15-35° R=6-13mm Smax=25mm

支管焊接补强规定

第7页共7页

图 1 补强板结构尺寸 公制管系补强板 公制管系补强板结构尺寸应符合图 1 和表 1 的规定:

支管焊接补强规定

第3页共7页

E08033 山西潞安一期 2500 吨/年多晶硅项目

00-46-0000-01-005

表 1 公制管系补强板结构尺寸 D

支管通径 DN

65

80 100 125 150 200 250 300

支管焊接补强规定

第2页共7页

E08033 山西潞安一期 2500 吨/年多晶硅项目

00-46-0000-01-005

1 概述 1.1 本文件适用于山西潞安一期 2500 吨/年多晶硅项目,规定了用于管道支管

与主管连接的补强板的结构尺寸,材料,以及焊接形式。 1.2 设计方已按《管道材料规定》中“支管连接表”的规定,在“管道空视图”上

支管焊接补强规定

第4页共7页

E08033 山西潞安一期 2500 吨/年多晶硅项目

图 2 带补强板的支管焊接结构

00-46-0000-01-005

Emin = 10 mm Lmin = S/3 或 6mm 或 >6mm Amin = 15° 4.2 主管焊接坡口

主管焊接坡口应符合的图 3 和图 4 的规定: 4.3 支管与主管的焊接采用单面全焊透结构,并采用能保证焊透的焊接工艺。 4.4 当需作超声波探伤检查时,必须在组焊补强板之前对支管与主管之间的

确定了支管与主管焊接是否需要补强板及补强板的规格和材料。 1.3 施工方应按此规定查取补强板的结构尺寸,确定相应的材料,并按规定的

焊接形式进行焊接。补强板不适用于管内介质有急剧温度梯度的场合,特 别是这些温度梯度具有波动的性质时,严禁使用补强板。 1.4 关于管内介质有急剧温度梯度的场合的管道支管补强请参阅《管道支管补 强计算》QJ045-1209-1998 之有关规定。 2 补强板的结构尺寸 2.1 补强板的结构尺寸图: 补强板的结构尺寸应符合图 1 的规定: