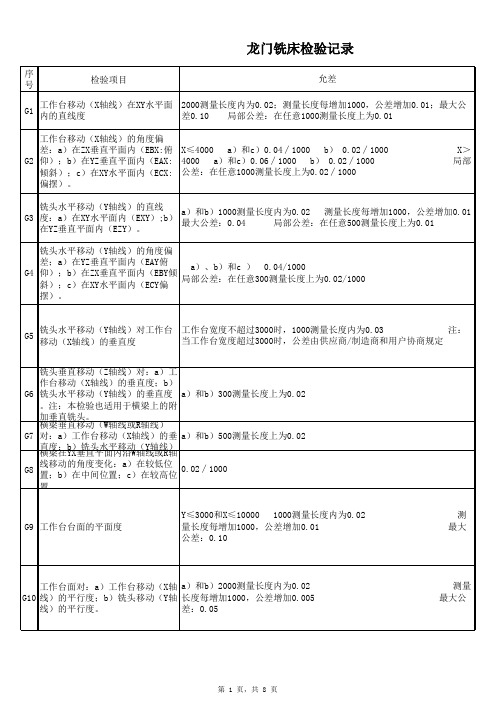

龙门动梁铣床检测记录

数控龙门铣的维护与保养记录

数控龙门铣的维护与保养记录

数控龙门铣的维护与保养非常重要,可以确保设备的正常运行和延长使用寿命。

下面是一份数控龙门铣的维护与保养记录示例:

日期:2022年1月1日

维护项目:润滑系统维护

维护内容:检查润滑系统油位,并添加适量润滑油。

清洁润滑系统管路和油泵,确保润滑油畅通运行。

日期:2022年2月1日

维护项目:主轴维护

维护内容:清洁主轴表面和加热器,确保散热良好。

检查主轴运行情况,如有异常声音或振动,及时通知维修人员。

日期:2022年3月1日

维护项目:电气系统维护

维护内容:检查电气系统连接情况,紧固松动螺丝。

清除控制柜内灰尘,确保空气流通畅。

检查电气元件的使用寿命,如有老化或损坏,及时更换。

日期:2022年4月1日

维护项目:传动系统维护

维护内容:检查导轨和滚珠丝杠的润滑情况,清洁并重新涂抹润滑脂。

检查传动带的张紧状况,如有松动,调整到适当位置。

日期:2022年5月1日

维护项目:冷却系统维护

维护内容:检查冷却系统的水泵运行情况,确保水流畅通。

清洗冷却器和冷却管路,防止堵塞。

更换冷却液并调整浓度,确保工作温度稳定。

以上记录仅为示例,实际维护与保养记录应根据设备的具体情况制定。

同时,建议定期进行维修与保养,并及时处理设备出现的故障或异常情况,以保证数控龙门铣的正常工作。

动梁式龙门铣床导轨精度的修复

的盖帽 ,断开并拆卸切削冷却管路 、主轴箱 和滑板 上的

经拆卸检查发现 ,滑枕导轨和托板 z轴导轨各面均

润滑箱 , 液压箱放油 ③断开相关 y 、z轴上 的电缆 轴

并标记 、防护。④维修钳工拆卸并配合 吊装工 吊下 z轴 相关各部件 ,包括 主轴 电动机 、电缆拖链 、l轴和 z轴 , 光栅尺及支架 、z轴电动机 减速箱和丝杠 支撑座。吊车

50 0 mm,且前倾 ;Z轴 与 y 轴垂直度为 0 0 m /O m .2 m 5 O m, 且左右倾斜 ± . m 0 1 m;加工平面为 向与 】向接 刀台阶 ,

慢 吊出 z轴滑枕 ( 注意调整吊车位置保持滑枕中正顺 畅 吊出) 。⑤拆卸并 吊下 y 、 轴 z轴十字导 轨滑板。 吊车

石家庄链轮总厂 ( 河北 00 3 ) 回 50 1 艳

齿轮传动是机械传动 中很 普遍 的一种 。齿 轮传 动用 于传 递 任 意 两 轴 问 的运 动 和 动 力。其 圆 周 速 度 可 达 30 / ,传 递 功 率 可 达 15 W ,齿 轮 直 径 范 围 1~ 0m s 0k 10 5 m,是现代机械 中应 用最广 的一种 机械 传动。因 而, 齿轮质量的好坏直接影响 了设备的使用范围和使用寿命 。 我 厂的 C 1 6 6车床 经过 一次维 修后 变速 箱 内原装传 动齿轮换成 了的 自制工装 齿轮 ,经使用 2个月后 ,齿 轮

吊住 滑板 ,拆下 '轴丝杠支撑座螺丝 ,拆 出 l轴各部位 , ,

镶条 ( 基准面 2根 、正 向及背 向调整镶条各 2根 ) ,松

开 z轴平衡机构的预紧螺母 4个 。吊车慢慢 向 l轴减速 , 箱相反方向滑行拖动滑板至移出横 梁 】轴导轨与之分离 ,

铣床日常点检记录表

保养 年

保养项目日期

12345678910111213141516171819202122232425262728293031

传动系统是否正常机床预热期间有无异常响声主轴箱、齿轮箱有无渗油、各油标油位是否正常

安全部分检查安全装置的有效性、灵敏性

电机工作是否正常、无异响

紧急制动及各按钮开关是否灵敏有效

各电器是否工作正常,无异响

各指示灯是否正常、电器柜是否关闭

冷却部分

冷却水供给正常、管道无漏水润滑部分

各润滑点每班加油,加油点是否畅通设备卫生设备周边干净整洁、无杂物,设备和导轨保持清洁

XYRS023-03 Rev: 1/A 设备名称:设备编号:芜湖鑫业汽车零部件有限公司

铣床日常保养点检记录

注:1、保养员工必须每天对设备进行认真检查,没有故障或问题打“√”,有故障或问题打“×”,停机状况打“o”,如有故障,立即与上级主管联系!

2、此表为设备点检档案,设备保养人员认真填写,并妥善保管。

机械部分

电器部分

机修工签名

车间主任签名。

铣床精度检验单

精度检验单1、几何精度序号简图检验项目G1主轴箱垂向移动的直线度:a.在机床的横向垂直平面内;b.在机床的纵向垂直平面内G2工作台面的平面度G3 工作台面对工作台(或立柱,或滑枕)移动的平行度:a. 横向;b. 纵向G4 主轴端部的跳动:a.主轴定心轴颈的径向跳动(用于有定心轴颈的床身铣床);b.主轴的轴向窜动;c.主轴轴肩支承面的跳动精度检验单第 1页/共页允差 mm实测mm结果a:0.016/300b:0.016/3000.04/10000.02/300a:0.025/300b:0.025/300a:0.01b:0.01c:0.02第 2页/共页1、几何精度序号简图检验项目G5主轴锥孔轴线的径向跳动:a.靠近主轴端面;b.距主轴端面 300 mm处允差 mm实测mm结果a:0.01b:0.02G6 G7 G8 主轴旋转轴线对工作台面的垂直度:a.在机床的a:0.016/300横向垂直平面b:0.016/300内;b.在机床的纵向垂直平面内工作台中央或基准 T 形槽的0.01/500直线度直线运动坐标的重复定位精0.02度精度检验单第 3页/共页1、试件序号简图检验性质G1圆度G2a. 四面的直线度 ;b.相对面间的平行度 ;c.相邻两面间的垂直度G4精度检验单切削条件实测 mm结果0.04/200a:0.02/300b:0.04/300c:0.04/300第 1页/共页精选文档1、电气部分序号简图检验项目允差mm实测mm结果G1G2G3G4。

铣床日常点检记录表

设备编号

机台名称

铣床

设备型号

文件编号

NO

点检内容

2023年 月 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 机台是否清洁

2

安全保护装置工作、设备运转是 否正常

点 检 人

×

○

评 估 :

备注:此表每月底随其它设备点检表一起归档存放保留。

审核:

3

检查皮带张紧度,及时调整或更 换

4

变速手柄操作灵活,定位准确可 靠。

5 各导轨面是否清洁,有无损伤

பைடு நூலகம்

6 防护罩、挡屑板、挡板是否齐全

7

丝杆光杆开关杆是否灵活,有无 跳动窜动。

各箱体是否漏油,机床照明是否 齐全完好

8 刀架转动是否灵活,定位可靠

良好 有问题可用

点 检

√

标 识

故障不可用

△ 计划维修

签 名

施工机械设备检测记录

施工机械设备检测记录日期:XXXX年XX月XX日检测单位:XXXXXXXXX检测人员:XXXXXXXXX被检测设备:XXXXXXXXX本记录旨在对施工机械设备进行全面检测,并记录检测结果以供参考和备案。

1. 设备基本信息设备名称:XXXXXXXXX设备型号:XXXXXXXXX设备编号:XXXXXXXXX生产日期:XXXXXXXXX制造厂家:XXXXXXXXX使用单位:XXXXXXXXX2. 检测内容2.1 功能性检测2.1.1 电气系统检测检查设备电气系统的正常工作情况,包括电路连接是否牢固、电气设备是否正常工作等。

2.1.2 动力系统检测对设备的动力源进行检测,确认其是否能正常提供动力,并调查设备是否存在异常噪音、震动等情况。

2.1.3 液压系统检测检测设备的液压系统,确保其各个液压元件的可靠性,检查液压系统是否有漏油、渗漏等问题。

2.2 安全性检测2.2.1 制动系统检测检测设备的制动系统,确保其制动器是否灵敏可靠,制动力是否符合要求。

2.2.2 安全防护装置检测检查设备的安全防护装置,包括手动和自动设备的防护装置是否完好,是否能够及时起到保护作用。

2.2.3 稳定性检测对设备的稳定性进行检测,检查设备是否存在倾斜、晃动等情况,确保其在施工过程中的稳定性。

3. 检测结果经过对设备的全面检测,以下为检测结果:3.1 功能性检测结果电气系统:正常工作,无异常现象。

动力系统:提供动力正常,无异常噪音、震动等。

液压系统:液压元件可靠,无漏油、渗漏等问题。

3.2 安全性检测结果制动系统:制动器灵敏可靠,制动力符合要求。

安全防护装置:手动和自动设备的防护装置完好,能够及时起到保护作用。

稳定性:设备稳定性良好,无倾斜、晃动等现象。

4. 检测结论根据上述检测结果,本次施工机械设备检测结论如下:XXXXXXXXX设备在功能性和安全性方面均符合要求,可以正常使用。

5. 检测建议5.1 维护保养建议使用单位按照设备维护保养手册的要求进行定期的维护保养工作,以确保设备的长期可靠使用。

龙门铣床检验记录

X> 局部

铣头水平移动(Y轴线)的直线 a)和b)1000测量长度内为0.02 测量长度每增加1000,公差增加0.01 G3 度:a)在XY水平面内(EXY);b) 最大公差:0.04 局部公差:在任意500测量长度上为0.01 在YZ垂直平面内(EZY)。 铣头水平移动(Y轴线)的角度偏 差;a)在YZ垂直平面内(EAY俯 a)、b)和c ) 0.04/1000 G4 仰);b)在ZX垂直平面内(EBY倾 局部公差:在任意300测量长度上为0.02/1000 斜);c)在XY水平面内(ECY偏 摆)。

水平铣头主轴旋转轴线对工作台移 动(X轴线)的垂直度(本检验仅 0.04/1000 ª G18 适用于具有水平轴线的铣头,不适 用于可拆卸的铣头)

a两测点间的距离。

a)每个试件B面的平面度

0.02

M1

第 2 页,共 8 页

序 号 M1

检验项目 1个试件或 2000 0.03 5000 0.05 0.08 0.02/300 公差 轴线行程至2000mm 轴线双向定位精度 A 轴线单向重复定位精度 R↑和R↓ 轴线反向差值 B 工作台X轴线移动的定位精度和重 轴线双向定位系统偏差 E 复定位精度 轴线双向平均位置偏差 M 轴线行程大于2000mm 轴线双向定位系统偏差 E 轴线双向平均位置偏差 M 轴线反向差值 B 公差

P1

0.025+(测量长度每增加1000,公差 增加0.005) 0.016+(测量长度每增加1000,公差 增加0.003) 0.016+(测量长度每增加1000,公差 增加0.003) ≤500 0.020 0.008 0.010 0.016 0.010 测量长度 ≤1000 0.025 0.010 0.013 0.020 0.013 ≤2000 0.032 0.013 0.016 0.025 0.016

龙门吊检查记录表汇总

注:本表由施工单位填写,施工单位存一份

龙门吊运行故障和生产安全事故记录

门(桥)式起重机验收表

此表用于门(桥)式起重机安装验收。

龙门吊大风、雨、雪天气专项检查

注:此表作为特殊天气专项检查,由项目部组织,设备部保存1份。

附表:监控量测数据

中铁隆龙门吊定期自行检查记录表

定期检查:由项目部每月初组织的专项检查。

设备部保存1份。

起重机械基础轨道安装验收表

龙门吊运行时间记录(年月)

监理单位组织施工单位专项检查,每月1次。

门式起重机检查、维保记录

项目名称:北京地铁八号线三期和义站

维保单位:北京天利源

检查维保人员:年月日当班司机:年月日项目设备负责人:年月日

交接班记录(年月)。

ISO8636-2移动式龙门机床检验标准

国际标准ISO 8636-2:1998(E)1988-12-01出版龙门铣床检验条件精度检验第二部分:移动式龙门铣床龙门铣床检验条件精度检验第二部分:移动式龙门铣床1.应用范围与ISO230-1相比,ISO8636的本部分规定了一般用途和普通精度的移动式龙门铣床包括合金板加工机床(航空用)的几何精度、工作精度以及相应的公差。

本部分仅用于机床的精度检验,不用于机床的运转检查(如振动、噪声、运动部件的爬行等),也不适用机床的参数检查(速度、进给量等)。

这些检查应在精度检验前进行。

本部分给出了机床主要部件的术语并命名了轴线。

2.参考书目ISO 230-1 机床检验通则第一部分:在无负载或精加工条件下机床的几何精度ISO 7552 机床上设有工装夹具的检验条件ISO 8636-1 龙门铣床检验条件—精度检验—第一部分:固定式龙门铣床3. 准备性的观察3.1 本部分所有尺寸都用厘米和英寸表达3.2 应用ISO8636本部分需参考ISO230-1,尤其是检验前机床的安装、主轴和其它运动部件的温升、测量方法的描述和测量装置的推荐。

3.3检验时的温度条件应由用户和制造商协定。

3.4 几何精度检验的顺序3.5 在检验机床时,ISO8636本部分的所有检查项目不一定都进行,由用户选择并与制造商协定。

所检验的相关性能对用户很有意义,在检验时应仔细进行。

3.6 工作精度应在精加工时进行,而不在粗加工时进行,粗加工将导致切削力的增大。

3.7 在测量范围内确立的公差与ISO8636给定的不同时,最小公差值应为0.005mm(0.0002in).3.8 为方便起见,本部分示意图以一个机床型号为基础。

4 定义和说明4.1 龙门铣床加工工序的定义4.1.1 铣削工序通常采用的铣削过程有“平面铣削”和“端面铣削”,铣削2个或3个平面用侧铣刀和面铣刀。

刀具安装在主轴锥孔内或主轴前端面上。

4.1.2 镗削工序镗削是指将圆柱孔、锥孔、盲孔或通孔的直径加工到所要求的尺寸的一种加工工序。

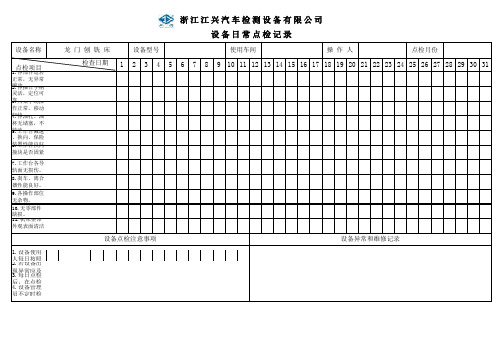

龙门刨铣床点检记录表

设备名称

点检项目

12345678910111213141516171819202122232425262728293031

1.各部件运转正常,无异常响动。

2.各操作手柄灵活,定位可靠。

3.刀架手动操作正常,移动轻快。

4.各油孔、油杯无堵塞,不缺油。

5.工作台减速、换向、保险装置性能良好。

6.工作台换向撞块是否固紧。

7.工作台各导轨面无损伤。

8.刹车、离合器性能良好。

9.各操作部位无杂物。

10.无零部件缺损。

11.机床整体外观表面清洁。

1.设备使用人每日按照点检项目对设备进行例行检查, 确保设备运行正常,并签名确认;

2.若设备出现异常应及时停止使用,并通知机修人员维修,并将问题点清楚地记录说明;

3.每日点检后,在点检表上对应日期进行标识:正常打“√”异常打“×”已修打“△”

4.设备管理员不定时检查各设备点检情况,发现问题予以及时纠正和上报处理;

车间主任:设备管理员: 点 检 人:

检查日期

设备点检注意事项

设备异常和维修记录

浙 江 江 兴 汽 车 检 测 设 备 有 限 公 司

设 备 日 常 点 检 记 录

龙 门 刨 铣 床设备型号

使用车间

操 作 人

点检月份。

龙门铣日常点检表

点检部位点检内容

基准

12

3

45

6789#11###################开关按钮无损坏显示正常;电器柜清洁无杂物;2

刀具刀具无灰尘油污;图2横梁液压油池油位正常;横梁液压及工作台浮起压力表指示正常;横梁液压电机及油泵无杂音转向正常;4

主轴立铣头及两侧铣头主轴锥孔清洁;图4两侧铣头及溜板集中润滑单元油位正常;润滑单元压力指示正常;工作台进给箱内油液正常;6

工作台进给箱进给箱无异响、无振动;图6

76S 机床外观、周围环境、机床工装及附件

整理清洁并注意防锈。

记录符号:正常“√”、不正常“×”

常用点检方法:视、听、闻、手感、清扫、加油、紧固序

号

年 月电器系统1

液压系统3

润滑系统5

图5点检内容及基准图1图3部门:

班组:设备编号:设备名称:责任人员:山推工程机械股份有限公司

龙门铣床日常点检表

注:操作人员在上班前按点检内容、标准、周期进行点检,发现问题先自己进行处理,如无法处理请及时上报上级主管人员后通知设备管理部门进行维修,故障未排除前,严禁设备带“病”操作。

此点检表于月底交主管,以旧换新。

主管报设备保障部存档。

图一图二图三图四图五图六

#设备带。

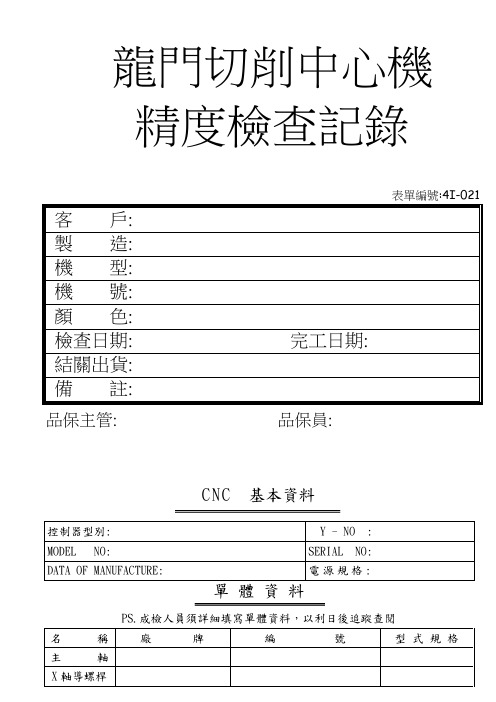

龙门切削中心机精度检查记录(中文)

龍門切削中心機精度檢查記錄表單編號:4I-021品保主管: 品保員:CNC 基本資料PS.成檢人員須詳細填寫單體資料,以利日後追蹤查閱客戶要求之附加功能及特殊規格檢驗要項∴逐項檢查合格者打"√",不合格者打"×",並於備註欄詳述原因-01-主動積極、品質第一問題點修正記錄表-02-因你的細心與用心.我們的品質將會更進步-03-追求品質是永無止盡的-04-做我所寫.寫我所做.一起為追求品質而努力-05-做我所寫.寫我所做.一起為追求品質而努力-06-靜態精度檢驗單位:mm備考:1.有節距誤差補正裝置、背隙補正等裝置,可使用之。

2.在測定某一軸時,其它運動部原則上放在中央安定位置。

3.測定時,工作台上無荷重。

4.快速進給含自動加減速之距離或角度。

5.定位精度及反覆定位精度可利用Laser系統量測,定於主軸左(右)側,讀取振動值。

做我所寫.寫我所做.一起為追求品質而努力-07-主軸無負荷運轉測試試驗方法:使主軸轉動試驗其起動、停止、反轉、正轉及在其標示速率範圍內之變速等動作是否圓滑確實利用轉速計,量測每一速率的實際轉速是否正確,並將振動器固定於主軸左(右)側,讀取振動值,再從主軸LOAD 表或螢幕上讀取主軸負載值,將量測值記錄至表格中(主軸速率控制旋鈕需在100%位置)很棒!因你的認真、負責、我們的品質又提昇了-08-實做精度檢查單位:mm註:1.切削開始位置及切削方向沒特別規定。

2.測定時用被認為與此方法同等或以上之方法測定亦可。

品質是企業的生命-09-V M C M功能測試表V M C M功能測試表特殊功能軟體鍵檢查表逐項檢查正確打"√",不合格者請電控部修護至正確檢驗方法:利用CRT螢幕上的此畫面,測試其(ON.OFF)有效否(利用上.下.左.右游標移動位置)畫面找尋方法如下18系列∏按OFFSET SETTING鍵,再按 鍵再按螢幕OPR鍵利用PAGE鍵上.下即可找到此畫面0系列∏按OPR ALARM鍵,再按螢幕的OPR鍵找到控制面盤及各機能檢查表逐項檢查正確打"√",不合格者請電控部或製造部修護至正確。

龙门铣床日点检表

处

9

其

他

机 械 员:

记录 符号

正常 年

异常

已修好

月

日

龙门铣床日点检表

点检内容

车间

班组

1 主轴箱、进给箱传动正常,无异常响声。

资产编号

设备型号

检查日期 1 2 3 4 5 6 7 8 9

2 各变速手柄操作灵活,定位可靠。

3 电机运转正常,皮带松紧适度,无缺损。

4 床身导轨润滑良好,油孔供油正常。

5 各变速箱油镜清晰,油量在油标刻线以上。

6 各油孔、油杯不堵塞,不缺油。 7 各导轨面、丝杆面无拉伤、研伤。

8 各变速箱无漏油。 9 无缺损零件。

1 交班问

4

2

5

题记录

3

6

检查方法 看、试、听 检查周期 每 天

重大问题

日点检表

班组长

操作者A

操作者B

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

7

本月点检发现问题

处

8

本月维修解决问题

铣床检查范文

铣床检查范文铣床是一种常见的机床,广泛应用于各种机械加工领域。

为了保证铣床的正常运行和加工质量,需要进行定期的检查和维护。

本文将介绍铣床的检查范文,帮助读者了解铣床的检查内容和方法。

一、铣床的检查内容铣床的检查内容主要包括以下几个方面:1.机床外观检查机床外观检查主要是检查机床的外观是否完好,是否有损坏或变形等情况。

具体检查内容包括:•机床床身和立柱是否有裂纹、变形等情况;•机床表面是否有划痕、磨损等情况;•机床导轨是否平整、光滑;•机床各部位的紧固件是否松动或脱落。

2.机床润滑系统检查机床润滑系统检查主要是检查机床的润滑系统是否正常运行,是否有漏油等情况。

具体检查内容包括:•检查机床润滑系统的油位是否正常;•检查润滑系统的油管是否破裂或老化;•检查润滑系统的油泵是否正常运转;•检查润滑系统的油嘴是否堵塞或损坏。

3.机床电气系统检查机床电气系统检查主要是检查机床的电气系统是否正常运行,是否有短路或断路等情况。

具体检查内容包括:•检查机床电源线路是否正常;•检查机床电气元件是否损坏或老化;•检查机床电气系统的接线是否牢固;•检查机床电气系统的保险是否正常。

4.机床传动系统检查机床传动系统检查主要是检查机床的传动系统是否正常运行,是否有松动或磨损等情况。

具体检查内容包括:•检查机床传动系统的皮带是否松动或磨损;•检查机床传动系统的齿轮是否磨损或损坏;•检查机床传动系统的联轴器是否松动或损坏;•检查机床传动系统的涡轮减速器是否正常。

二、铣床的检查方法铣床的检查方法主要包括以下几个方面:1.目视检查法目视检查法是最常用的检查方法之一,主要是通过观察机床的外观和各部位的情况来判断机床是否正常。

具体方法包括:•用肉眼观察机床的外观,检查是否有裂纹、变形等情况;•用手摸机床表面,检查是否有划痕、磨损等情况;•用手摸机床导轨,检查是否平整、光滑;•用手摸机床各部位的紧固件,检查是否松动或脱落。

2.测量检查法测量检查法是通过测量机床各部位的尺寸和位置来判断机床是否正常。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

导轨在垂直平面内的平行度允差0.02/1000

4

导轨在水平面内的平面度0.03/4000,任意0.025/1000

5

工作台的平面度:铣削宽度≤1250,长度≤20平面内移动的直线度,铣削长度≤2000,0.02,任意0.02/1000

7

横梁移动时的倾斜度0.02/1000

设备安装调试检测记录表

编号:第1页共2页

设备名称

设备型号

生产厂家

出厂编号

到货日期

检测人员

检测日期

龙门动梁铣床

TX2020D-3

青岛永立

序号

检测项目及技术要求

检测结果

结论

备注

第一次

第二次

第三次

1

设备表面无损伤,各附件、备件、技术资料齐全。

2

导轨在垂直平面内的直线度0.03、4000,任意0.025/1000

16

主轴锥孔轴线的径向跳动0.012-0.025

17

垂直铣头主轴旋转轴线对基准面的垂直度0.03/500、(纵向、横向)

18

主轴定心轴径的径向跳动0.01

12

垂直铣头横向移动对工作台面的垂直度0.03/500

19

试件的等高度:最大铣削长度≤2000,0.03>2000-5000,0.04

最大铣削宽度≤1000,0.02>1000-2000,0.03

编号:第2页共2页

序号

检测项目及技术要求

检测结果

结论

备注

第一次

第二次

第三次

12

垂直铣头横向移动对工作台面的平行度铣削宽度≤1000时0.022,每增加500允差增加0.01,意1000测量长度上为:0.025.

13

侧刀架垂直移动对工作台面的垂直度0.02/300

14

主轴轴向窜动0.01

15

主轴的端面跳动0.015(主轴定心轴径≤200)

20

试件侧平面C对上平面B的垂直度0.02/300

21

试件的等高度:最大铣削长度大于2000时允差0.03

22

23

24

25

8

工作台基准T型槽对工作台移动的平行度:削长度≤2000时0.02,任意位置0.02/1000

9

工作台面对工作台移动的平行度:≤2000时0.015,

局部公差0.01/1000

10

垂直刀架垂直移动对工作台面的垂直度0.02/300

11

垂直刀架横向移动对工作台面的平行度铣削宽度≤1000时0.02每增加500允差增加0.01,任意1000量长度上为0.02.