冲压件加工图纸

最新冲压图纸

冲压图纸

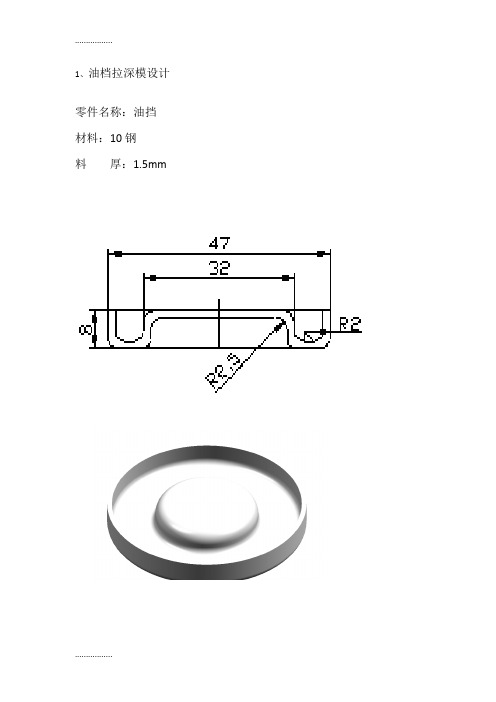

1、油档拉深模设计零件名称:油挡

材料:10钢

料厚:1.5mm

2、撬板冲压工艺及模具设计零件简图如图所示

生产批量:大批量

材料:Q235

材料厚度:4mm

精度等级:IT14级

3、推力滚子轴承外罩冲压模具设计

推力滚子轴承外罩的材料:08或10钢,年产量:6万件。

4、金属盖落料拉深工艺与模具设计

零件名称:盖

生产批量:大批量

材料:镀锌铁皮

厚度:1mm

5、弹簧片五金冲压模设计 零件名称:弹簧片 材料:QSn6.5-0.1y

厚度:0.5mm

0.15

-0

6、接线片五金模设计

名称:接线片 材料:

7、前灯反光碗拉伸模设计零件名称:前灯反光碗

材料:紫铜

料厚:0.5mm

8、盖复合模设计零件名称:端盖材料:10钢

料厚:0.5mm。

(整理)冲压图纸

1、油档拉深模设计零件名称:油挡

材料:10钢

料厚:1.5mm

2、撬板冲压工艺及模具设计零件简图如图所示

生产批量:大批量

材料:Q235

材料厚度:4mm

精度等级:IT14级

3、推力滚子轴承外罩冲压模具设计

推力滚子轴承外罩的材料:08或10钢,年产量:6万件。

4、金属盖落料拉深工艺与模具设计

零件名称:盖

生产批量:大批量

材料:镀锌铁皮

厚度:1mm

5、弹簧片五金冲压模设计零件名称:弹簧片

材料:QSn6.5-0.1y

厚度:0.5mm

6、接线片五金模设计

名称:接线片 材料:

7、前灯反光碗拉伸模设计零件名称:前灯反光碗

材料:紫铜

料厚:0.5mm

8、盖复合模设计

零件名称:端盖材料:10钢

料厚:0.5mm。

冲压件设计

冲压(Stamping)冲压是在常温下利用压力机并依靠模具对金属材料剪切,使之变形获得所需形状的工艺。

压力机属于锻压机的一类,冷冲压的压力机有机械压力机和液压压力机,常用的是机械压力机(冲床)。

冲压工艺(Stamping Process)(1)落料Cutting落料:从材料上沿着封闭轮廓分离出工件初胚的工艺。

(2)冲孔Punching冲孔:从工件上沿着封闭轮廓分离出废料,获得所需要的带孔零件的工序。

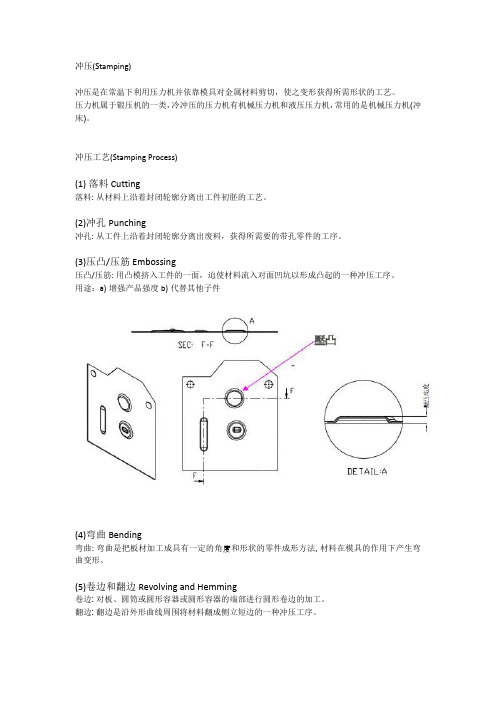

(3)压凸/压筋Embossing压凸/压筋:用凸模挤入工件的一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。

用途:a)增强产品强度b)代替其他子件(4)弯曲Bending弯曲:弯曲是把板材加工成具有一定的角度和形状的零件成形方法,材料在模具的作用下产生弯曲变形。

(5)卷边和翻边Revolving and Hemming卷边:对板、圆筒或圆形容器或圆形容器的端部进行圆形卷边的加工。

翻边:翻边是沿外形曲线周围将材料翻成侧立短边的一种冲压工序。

(6)冲沉孔Chamfering冲沉孔:可借助模具在零件孔侧压出锥形沉孔或圆柱形沉孔,一般用于装配沉头螺丝或去除毛刺。

(7)翻孔Turns Hole翻孔:沿内圆孔周围将材料翻成侧立凸缘的冲压工序,一般用于薄片攻螺纹孔。

(8)切舌与切开/冲桥位Part Cutting & Bridge Forming切舌:将材料沿轮廓局部而不是完全分离的一种冲压工序。

被局部分离的材料,具有工件所要求的一定位置,不再位于分离前所处的平面上。

切开/冲桥位:将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被切开而分离的材料位于或基本位于分离前所处的平面。

(9)拍披锋Deburring拍披锋:利用模具清除剪切带来的锋利毛刺。

(10)拉深Deep Draw拉深:把平直毛料或工序件变为空心件,或者把空心件进一步改变形状和尺寸的一种冲压工序。

拉深时空心件主要依靠位于凸模底部以外的材料流入凹模而形成的。

啤酒瓶开瓶器冲压模具毕业设计(机械CAD图纸)

啤酒瓶开瓶器冲压模具设计摘要:本设计主要阐述了一种啤酒瓶开瓶器冲压模具的主要设计过程,主要原理是利用凸、凹模进行冲裁加工出目标零件。

主要目的是设计啤酒瓶开瓶器冲孔落料成形复合模。

文中主要分析了冲裁件的工艺性和排样方式。

对冲裁过程中的工艺力以及压力中心进行了计算和分析,并对冲裁模的刃口尺寸进行的计算。

对冲裁件的模具结构进行设计和计算,并同时对模具制造中的各个主要的零件结构尺寸进行了计算,根据资料选取合适的零件以保证模具的制造。

对此模具绘制装配图、并对重要非标准间进行零件图绘制。

关键词:模具;冲孔;落料;凹模;凸模目录摘要 (1)关键词 (1)1 前言 (2)2 设计任务与分析 (4)2.1 设计任务 (4)2.2 零件的工艺性分析 (4)3 零件工艺计算 (4)3.1 排样计算 (5)3.2 冲裁工艺力计算 (6)3.2.1 周长的计算 (6)3.2.2 落料力 (6)3.2.3 冲孔力 (6)3.2.4 落料时卸料力 (6)3.2.5 冲孔时推件力 (7)3.2.6 冲裁时总工艺力 (7)3.3 确定模具的压力中心 (7)4 凸凹模的设计 (8)4.1 凸、凹模刃口尺寸计算 (8)4.2 凸模、凹模、凸凹模的结构设计 (10)5 模具的总体设计及主要零部件 (11)5.1 上模座、下模座的设计 (11)5.2 导柱、导套 (13)5.3 模柄 (15)5.4 凸模固定板 (16)5.5 垫板 (17)5.6 螺钉与销钉 (17)5.7 卸料版 (18)5.8 弹性元件的设计 (18)5.9 模具总图 (19)5.10 冲压设备的选择 (20)5.11 凸模的长度及校核 (21)5.12 冲压设备校核 (21)6 冲压模具零件加工工艺的编制 (22)6.1 凹模加工工艺过程 (22)6.2 凸模加工工艺过程 (22)6.3 卸料版加工工艺过程 (23)6.4 凸模固定板加工工艺过程 (23)6.5 上模座加工工艺过程 (24)6.6 下模座加工工艺设计 (24)6.7 磨齿 (25)7 总结 (25)参考文献 (26)致谢 (27)附录 (27)1 前言冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法[1]。

冲压模具图纸

检验图表a 别 零件名称 字件与 工序号 第5页止动作4共5页发字anWU硬度A3项目号检聆内容©SXM1各主要尺寸游标卡尺日装工名九 工苫俎粒 工苫室主各车间主任 主w 工艺库10.模具总装配图” 即* 1]\ 4 5#CB7O-86M蹈”X__S:科销_?_454:B/T7H9. 10-94博谢・445fi HRC24~7M JB/T765O. 5—"M T垫板]加;MC54~58JWT76" A"125X125X67g凸p4模固定]454HRC24~28J即T7* 3,1一“U 5X125X14?a弹替14而 E iMnA HR。

4g 技JB/T71B7, 6T5a a1454125X1?京工1g®1G T 12HRCM〜招JB/T76O, 3-31lt$X125X141IQ隼24hH CE1 ]?-36中】oXwIE三145#HRC2 1〜窗JB/T7613. A*L25X125X12ICn凸慢固定板145#HRC2”28JB/T7M2 1-31psxi^xU~T' \61HT?"D CS/T2355, 5-30125X12SXS0215阴Tt拈145#CBJ15-E6 4 4X14I 4推杆145#HRC"~ 我13JL023Ah F JB/T764L J-54□JL TlDA HRC56〜如GBZTSB25-9J 12U第口牛发145#J2iQ ;注钧245*CW 19-86L小】0X35Q盥钉一44”CE7O-E6M3X6 0s摩套2GCrl5 HRC62〜6。

C B/T2B6J,6-9O r* 23X807 导程26015HEC稣〜g GE/T2861. 1-5Q4*22X150二一]T8A HRC"〜5gS客翰145# HRC4»4g GB/T7649. 1Q-W4 i51模1Crl2 HRC5H~W1J_ J|§!:生冬2454 GEilWt力】OX2 H螺钉443# GB70-E5MSX4DI 、模座板1HT20Q GB/T2355-90I S5XI>5X353敏呈材料德处曼阮淮代号舂若H寸舌括记描图KvF在对审核检3EZ止动件冲孔落料复合模型别]枣组件号篁稿号车间同意第版设备型号比例I 1:1怏12贡第1页成都航院图4模具装配图图5凸凹模技术要求1 .上,下面光滑无毛刺,平行度为0.02口2 .材料为T1QA,需辟火HRC 即-64.3・帝*号的尺寸按时应尺寸及间隙值配伍凸凹模1成都航院设计材H基£ 比例 第电p:要单前ErK_11:11111.模具零件图 R297^Ulm L困6年H&德图7落料凹模板技术要求L 表面光滑无毛刺。

冲压模具设计计算

冲压模具设计计算第⼆章冲压⼯艺设计和冲压⼒的计算2.1冲压件(链轮)简介链轮三维图如图2.1,材料为Q235,⼯件厚度3mm,模具精度:IT13为⼀般精度。

图2.1零件三维图图2.2零件⼆维图零件图如图2.2,从零件图分析,该冲压件采⽤3mm的Q235钢板冲压⽽成,可保证⾜够的刚度与强度。

并可看出该零件的成形⼯序有落料、冲孔、拉深、翻边,其难点为该成形件的拉深和翻边。

该零件形状对称,⽆尖⾓和其它形状突变,为典型的板料冲压件。

通过计算此零件可按圆筒件拉深成形,因其尺⼨精度要求不⾼,⼤批量⽣产,因此可以⽤冲压⽅法⽣产,并可⼀次最终成形,节约成本,降低劳动。

2.2确定冲压⼯艺⽅案经过对冲压件的⼯艺分析后,结合产品图进⾏必要的⼯艺计算,并在分析冲压⼯艺类型、冲压次数、冲压顺序和⼯序组合⽅式的基础上,提出各种可能的冲压分析⽅案[]10。

1)冲压的⼏种⽅案(1)落料、冲孔、拉深、翻边单⼯序模具⽣产。

(2)落料、冲孔复合模,拉深、翻边复合模⽣产。

(3)落料、冲孔连续进⾏采⽤级进模⽣产,拉深、翻边复合模⽣产。

(4)落料、冲孔、拉深、翻边复合模⽣产。

⽅案⼀:结构简单,需要四道⼯序,四套模具才能完成⼯件的加⼯,成本⾼。

⽅案⼆:加⼯⼯序减少,节省加⼯时间,制造精度⾼,成本相应减少,提⾼了劳动⽣产率。

⽅案三:在⽅案⼆的基础上加⼤了制造成本,既不经济⼜不实惠。

⽅案四:在⽅案⼆的基础上⼜减少了加⼯⼯序,⼜节省加⼯时间,制造精度⾼,成本相应减少,⼜提⾼了劳动⽣产率。

⼀个⼯件往往需要经过多道⼯序才能完成,编制⼯序⽅案时必须考虑两种情况:单⼯序模分散冲压或⼯序组合采⽤复合模连续冲压,这主要取决于冲压件的⽣产批量,尺⼨⼤⼩和精度等因素。

通过产品质量、⽣产率、设备条件、模具制造和寿命、操作安全以及经济效益等⽅⾯的综合分析,⽐较决定采⽤⽅案四。

即:落料、冲孔、拉深、翻边→成品。

2)各加⼯⼯序次数的确定根据⼯件的形状和尺⼨及极限变形程度可进⾏以下决定:落料、冲孔、拉深、翻边各⼀次。

冲压设计说明书配图纸

课程设计说明书目录1 冲压工艺分析 (3)1.1 冲裁件的结构工艺性 (3)1.2 零件尺寸精度与表面粗糙度分析 (3)1.3 零件材料分析 (4)1.4 冲压加工的工艺分析 (4)3 工艺尺寸计算 (5)3.1排样、计算条料宽度及确定步距 (5)3.2 冲裁力的计算 (7)3.3 压力中心的计算 (8)3.4 刃口尺寸的计算 (10)4 模具零件设计 (11)4.1 卸料板的设计 (11)4.2 弹性元件橡胶的设计 (11)4.3 落料凹模 (12)4.4 模架的选择 (13)4.5 凸凹模固定板,凸模固定板厚度 (14)4.6 凸模的设计 (15)4.7 凸凹模的设计 (16)5 参考资料 (17)6 附录: (17)课题材料08钢,料厚2mm,生产批量,小批量图1—零件尺寸1 冲压工艺分析1.1 冲裁件的结构工艺性由零件图可知,该零件结构简单,呈T行,上下对称,可采用少废料排样。

零件内部有两个较大直径的孔,零件外形存在清角。

无悬臂和窄槽。

两孔的尺寸d>1.0t,两孔之间的间距d1>1.5t,两圆孔的孔边距k>1.5t。

符合工艺性。

、图2—两件尺寸1.2 零件尺寸精度与表面粗糙度分析工件为图一冲孔落料件,材料厚度为2毫米,冲裁件尺寸较大。

零件图上所有尺寸均未标注公差,属自由公差,可按IT14级确定工件尺寸的公差。

通过普通冲裁即可达到零件精度要求。

1.3 零件材料分析材料为08钢,厚度t=2mm材质为极软的碳素钢,。

抗拉强度σb (MPa):≥325,屈服强度σs (MPa):≥195,抗剪切强度τ(MPa)≥260。

其强度、硬度较低,而韧性、塑性却较高,适合冲裁。

图3—材料性能1.4 冲压加工的工艺分析根据工件的形状、尺寸、精度分析,孔的直径寸,孔边距等,都能满足冲裁加工工艺要求。

但为了提高模具寿命,建议将所有90°清角改为R1的圆角。

结论:综合以上材料性能、零件结构、尺寸精度的分析,该零件可以采用普通冲裁的方法获得。

冲压件工程图

SLAC Pub 7060Some Alignment Considerations for the Next Linear ColliderRobert E. Ruland, Stanford Linear Accelerator Center, Stanford, CA 943091.0 INTRODUCTIONNext Linear Collider type accelerators require a new level of alignment quality. The relative alignment of these machines is to be maintained in an error envelope dimensioned in micrometers and for certain parts in nanometers. In the nanometer domain our terra firma cannot be considered monolithic but compares closer to jelly. Since conventional optical alignment methods cannot deal with the dynamics and cannot approach the level of accuracy, special alignment and monitoring techniques must be pursued.2.0 COMPONENT PLACEMENT TOLERANCESComponent placement tolerance specifications define the alignment operation. The definition of these tolerances has changed over recent years, resulting in significantly looser specifications. At the same time, the alignment requirements of NLC type machines are intrinsically more demanding, effectively offsetting these reductions.The available space here does not allow a detailed discussion of all parts of an NLC design. While the following discussion will focus on the main linac damping ring alignment, most of it is nonetheless directly applicable to the other machine parts.2.1 DefinitionsOriginally, alignment tolerances were calculated as the offset of a single component resulting in an intolerable loss of luminosity. This seemed a reasonable way to proceed and immediately gave relative sensitivities of component placement. However, this method had two flaws: it failed to take into account that, firstly, not just one but all elements are out of alignment simultaneously, and secondly, that sophisticated orbit and tune correction systems are applied to recover the lost luminosity. Permissible alignment errors, random or systematic, under these more realistic assumptions are much harder to estimate because they require an understanding of allconceivable interactive effects that go into a simulation and a detailed scenario of tuning and correcting. The continued increase in available computing power has made it possible to calculate the simultaneous offsets of all components. Operating experience from the present generation of colliders has yielded significant advances in orbit tuning and correcting. On this basis, alignment tolerances can be defined as the value of placement errors which, if exceeded, make the machine uncorrectable. Experience with higher order optical systems has shown that alignment tolerances derived in this manner tend to be about an order of magnitude looser than before.’2.2 NLC Linac TolerancesAlignment tolerances according to the first and the most recent definitions have been computed2 and are plotted in Fig. 1. The first curve shows the placement tolerances required to keep dispersion losses under a tolerable 3%, i.e. the machine would operate to design specifications. The placement requirements for adjacent components are a very tight 32.3. Measurement Quality EstimateTo estimate what alignment accuracy could be achieved in a conventional alignment procedure for the main linac, the process has been simulated. Fig. 4 shows the resulting tolerance curve. Comparing Fig. 1 to Fig. 2, one can see, that conventional alignment can support the ab initio alignment requirements but not the running tolerance requirements.Fig. 2. Quadrupole alignment tolerances vs. alignment accuracy3.0 DATUM DEFINITIONSince the earth is spherical, a slicethrough an equipotential surface, i.e. asurface where water is at rest, shows anellipse. For a project the size of an NLC,this has significant consequences.Fig. 3. Effect of earth curvature on linear and circularaccelerators3.1 Tangential Plane or Equipotential SurfaceTraditionally, accelerators were built in atangential plane, sometimes slightly tilted toaccommodate geological formations. All pointsaround an untilted circular machine lie at the sameFig. 4. Three plane lay-outheight (Fig. 3), but a linear machine such as theNLC cuts right through the equipotential iso-lines. The center of a 30 km linear accelerator is 17 m below the end points. To alleviate the problems one could build the accelerator on more than one plane, e.g. building the linacs and the final focus/detector section on three separate planes reduces the sagitta to 1.9 m (Fig. 4). To avoid the “height” difference completely, one would need to build the machine along an equipotential surface.3.2 Lay-out DiscussionSince most surveying instruments work relative to gravity, the “natural” solution is a lay-out which follows the surface generated by equal gravity, the equipotential surface, although, for conventional alignment methods, the choice of a tangential surface adds just one additional correction. The choice of lay-out surface does have a major impact upon which special alignment methods can be used: a diffraction optics Fresnel plate alignment system requires a straight line of sight, but a hydrostatic level system can not accommodate height differences of more than a few centimeters.4.0 SPECIAL ALIGNMENT SYSTEMSThe conventional alignment accuracy can be improved by adding alignment systems to the measurement plan which are optimized for the measurement of the critical dimension. The key element of any of these alignment schemes is to generate a straight line reference. Fig. 5 gives an overview of straight line reference systems categorized by their working principle.3 Most of these systems can also be used to establish on-line monitoring systems.4.1 Mechanical Reference LineA stretched wire is used to represent a straight line. While in the horizontal plane a wire projects to a first order a straight line, in the vertical plane it follows a hyperbolic shape due toFig. 5. Straight line reference systemsgravitational forces. The deviation from a straight line in the vertical is a function of the wire’s weight per unit length, wire length and tension. A 45 m spring steel wire with 0.5 mm diameter under a maximum tension has a sagitta of about 6 mm. A comparable wire made of a silicon-carbide material4 which has the same tensile strength but at only one tenth of the spring steel’s weight per unit length, creates a sagitta of only 0.6 mm. For very accurate measurements, deviations of a wire from a straight line in the horizontal plane must also be considered. These deviations are created by internal bending moments caused by molecular stress of the material. The bending moments can be reduced to negligible size by heat-treating the wire or by stretching it into the yield range.4. 1. 1. Optical Detection The “Light Shadow Technique”(Fig. 6) is implemented with a variety of detectors and canprovide very cost effective solutions, excellent range andresolution. At LLNL, a GaAs infrared emitting diode Fig. 6. Light shadow technique illuminating a silicon phototransistor across a 2.5 mm gap combination was used to measure the deflection of a wire in an electro-magnetic field.5 This set up was part of a system to align the solenoid focus magnets on the ETA-II linear induction accelerator. To stabilize drift problems, the phototransistor was replaced with CdS photoconductors.6 The resolution proved better than 14.1.2. Electrical Detection Electrical pick-ups useinductive or capacitive techniques to measure thewire position. A very simple inductive system wasdeveloped at KEK to support the alignment of theATF linac. The reference wire carries a 60 kHzsignal which is picked up by two coils on either sideof the wire (Fig. 8).8 The differential signal is ameasure for the relative wire position. The accuracyover the measurement range of 5 mm is better than± 30ESRF and CERN, in collaboration with the French company Fogale Nanotech, have developed capacitive sensors. The CERN sensor is bi-axial and resolves the wire position over a range of 2.5 mm to ± 1alignment of components to about ± 50In its simplest form, a laser beam images a spot on a PSD, QD or CCD array, allowing a direct position read-out to fewSLAC Linac/FFTB AlignmentSystem.12,13 The reference line of aFresnel system is defined by the pinhole and the center of the detectorplane (Fig. 12). The Fresnel zone Fig. 12. Fresnel alignment systemplate (Fig. 13) focuses the diffuse light onto the detector, forming an interference pattern (Fig. 14). The design parameters of the zone plates, size, width of strips, and gaps, are a function of the wavelength of the light source, image and object distances, and resolution. Only one Fresnel lens can be in the light path at any time. To incorporate more monitor stations into the system, the zone plates must be mounted on hinges so that actuators can flip the plates in and out of the light path. Since refraction would distort the fringe images to noise, the light path must be in a vacuum vessel.T h e F F T B a l i g n m e n tsystem’s Fresnel zoneplates, which, as anextension to the linacalignment system, are about3.2 - 3.4 km from the detec-tor, can resolve the motionof a zone plate to 5155.0 ERROR PROPAGATIONS WITH ADDITIONAL SYSTEMS5.1. Stretched WireFor the purpose of estimating the error propagation of a wire system over the length of a possible NLC linac the lay-out as sketched in Fig. 16 was assumed. A double overlapping wire arrangement is necessary since it was found that in order to preserve a position survey accuracy of ± 5VI/460The improved wire curve assumes that it will be possible to achieve the present FFTB wire accuracy for a 100 m long wire. This system would be able to fully support the alignment needs.Fig. 17. Wire alignment accuracies5.2. Hydrostatic Level SystemTo simulate the effect of supporting the alignment with a hydrostatic level system, two cases need to be considered. If the machine would be built on a tangential plane, one hydrostatic level system cannot accommodate the height difference. Therefore, the simulation assumes individual 500 m long sections set up like a stair. The second case assumes an equipotential surface as reference plane allowing one continues system. Fig. 18 shows the simulation results.Fig. 18. Hydrostatic alignment accuraciesVI/4616.0 SUMMARYAlthough the NLC requires alignment tolerances an order of magnitude tighter than required for existing machines, results from a conventional alignment will be sufficient to make the NLC correctable. It was shown also that more sophisticated alignment systems can very likely accommodate the operational requirements. While the beam itself is the ultimate judge of alignment, beam based alignment requires costly beam time. To maximize luminosity, the investment in more sophisticated alignment tools may well pay off.1Fischer, G., Alignment and Vibration Issues in TeV Linear Collider Design, Proc. International Conference on High Energy Accelerators, Tsukuba, 1989, SLAC-PUB 5024.2Adolphsen, C., A Linac Design for the NLC, Proc. 1995 PAC, Dallas, 1995, in print.3Schwarz, W. ed., Vermessungsverfahren im Maschinen- und Anlagenbau, Schriftenreihe DVW, Wittwer Verlag, 13/1995, p. 128.4Made by TEXTRON Specialty Materials.5Griffith, L., Progress in ETA-II Magnetic Field Alignment using Stretched Wire and Low Energy Electron Beam Techniques, Proc. Linac Conference, Albuquerque, 1990.6Griffth, L., private communication.7Gervaise, J. & E. Wilson, High Precision Geodesy Applied to CERN Accelerators, Applied Geodesy for Particle Accelerators, CERN 87-01, Geneva, 1987, p. 162.8Hayano, H., private communication.9Ruland, R., et al., A Dynamic Alignment System for the Final Focus Test Beam, Proc. Third IWAA, Annecy, 1993, pp. 243-4.l0Fuss, B., The SLAC Pyramid Magnet Monitoring System, Internal Report, Unpublished11Takeuchi, Y., ATF Alignment, Proc. KEK/SLAC X-Band Collider Design Mini-workshop, SLAC, 1994, SLAC-R-95-456.12Hermannsfeldt, W., Precision Alignment Using a System of Large Rectangular Fresnel Lenses, Applied Optics, 7, 1968, pp. 995-1005, SLAC-PUB 496.13Ruland, R., op.cit., pp. 246-251.VI/46214Griffith, L., et al., Magnetic Alignment and the Poisson alignment reference system. Rev. Sci. Instrum., 61 (8), 1990, pp. 2138-2154.15Roux, D., A historical First on Accelerator Alignment, Proc. Third IWAA, Annecy, 1993, pp. 88-91.。

冲压件设计

冲压(Stamping)冲压是在常温下运用压力机并依靠模具对金属材料剪切,使之变形获得所需形状的工艺。

压力机属于锻压机的一类,冷冲压的压力机有机械压力机和液压压力机,常用的是机械压力机(冲床)。

冲压工艺(Stamping Process)(1)落料Cutting落料:从材料上沿着封闭轮廓分离出工件初胚的工艺。

(2)冲孔Punching冲孔:从工件上沿着封闭轮廓分离出废料,获得所需要的带孔零件的工序。

(3)压凸/压筋Embossing压凸/压筋:用凸模挤入工件的一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。

用途:a)增强产品强度b)代替其他子件(4)弯曲Bending弯曲:弯曲是把板材加工成具有一定的角度和形状的零件成形方法,材料在模具的作用下产生弯曲变形。

(5)卷边和翻边Revolving and Hemming卷边: 对板、圆筒或圆形容器或圆形容器的端部进行圆形卷边的加工。

翻边: 翻边是沿外形曲线周边将材料翻成侧立短边的一种冲压工序。

(6)冲沉孔Chamfering冲沉孔: 可借助模具在零件孔侧压出锥形沉孔或圆柱形沉孔, 一般用于装配沉头螺丝或去除毛刺。

(7)翻孔Turns Hole翻孔: 沿内圆孔周边将材料翻成侧立凸缘的冲压工序,一般用于薄片攻螺纹孔。

(8)切舌与切开/冲桥位Part Cutting & Bridge Forming切舌: 将材料沿轮廓局部而不是完全分离的一种冲压工序。

被局部分离的材料,具有工件所规定的一定位置,不再位于分离前所处的平面上。

切开/冲桥位: 将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被切开而分离的材料位于或基本位于分离前所处的平面。

(9)拍披锋Deburring拍披锋: 运用模具清除剪切带来的锋利毛刺。

(10)拉深Deep Draw拉深: 把平直毛料或工序件变为空心件,或者把空心件进一步改变形状和尺寸的一种冲压工序。

拉深时空心件重要依靠位于凸模底部以外的材料流入凹模而形成的。

冲压模具设计课程设计

冲压工艺及模具设计模具课题设计班级:姓名:学号:日期:材料科学与工程学院College of Materials Science and Engineering引言在工业产品中,板材件占据了一个大比例。

许许多多的机械零件,产品覆盖件都是用板料加工而成的,因此,研究板料的成形方法对产品的设计与加工有着重要的意义。

现在的板材成形方法有许许多多种,其中冷冲压占据很大的一部分。

冷冲压是利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需要的零件的一种压力加工方法。

冷冲压可以分为两大类,即分离工序和成形工序。

分离工序是指使板料按一定的轮廓线分离而获得一定形状,尺寸和切断面质量的冲压件的工序;成形工序是指使坯料在不破裂的条件下产生塑性变形而获得一定形状和尺寸冲压件的工序。

冷冲压过程主要依靠冲模和压力设备完成加工的,便于实现自动化生产,生产率很高,操作简单。

而且产品壁薄、质量轻、刚度好、可以加工成形复杂的零件,小到钟表的秒针,大到汽车纵梁,覆盖件等。

冷冲压与其他加工方法相比具有独到的特点,所以在工业生产中,尤其在大批量生产中应用十分广泛。

本课程即将结束之时,为了了解冲压工艺的基本原理,掌握冲压工艺的编制和模具的设计,我将选择了一个垫片零件。

通过设计冲裁模实现零件的大规模的生产与制造。

目录引言 (I)一零件的工艺性分析 (1)1.1 零件要求 (1)1.2 冲裁件的工艺性分析 (1)1.3 冲裁工艺方案的设定 (2)二冲模设计相关计算 (2)2.1 排样的相关设计与计算 (2)2.2 冲裁力的计算 (3)2.3 冲裁压力中心的计算 (4)2.4 冲裁模刃口尺寸及公差的计算 (4)2.5主要零件的尺寸计算 (5)三定位装置的设计 (7)3.1 横向送料定位装置设计 (7)3.2 纵向送料定位装置的设计 (8)四标准件的选用 (9)4.1 模座选用 (9)4.2 压力机选用 (10)4.3 紧固件选择 (10)五模具加工工艺 (11)5.1 凸模加工工艺 (11)5.2 凹模加工工艺 (11)六总结 (12)参考资料: (12)七图纸(附录) (13)6.1零件明细表 (13)6.2装配图(见附图) (14)6.3零件图(见附图) (14)一零件的工艺性分析1.1 零件要求1.材料:10F2.零件无公差要求,取IT14级3.生产批量:大批量4.零件表面无污渍,平整光滑,无裂纹等缺陷5.表面去毛刺,要求平整度小于0.121.2 冲裁件的工艺性分析1.零件的材料分析:10F钢,碳含量0.07%~0.13%,是优质的碳素钢,这种钢强度不大,而塑性和韧性甚高,有良好的冲压、拉伸和弯曲性能,可作塑性须好的零件。

工件冲压模具设计(含全套CAD图纸)

L型工件冲压模具设计(含全套CAD图纸)说明书设计题目:L型工件冲压模具设计专业年级:机械设计制造及其自动化2011级学号:姓名:指导教师、职称:2015 年05 月27 日目录摘要 (I)Abstract ................................................................ I I 1 引言............................................................... - 1 -1.1本设计的目的与意义......................................... - 1 -1.2冲压模具在国内外发展概况及存在问题......................... - 1 -1.3课题应解决的主要问题、指导思想和应达到的技术要求 ........... - 2 - 2产品的结构分析和构成 ............................................... - 3 -2.1产品设计................................................... - 3 -2.2制作图及产品基本要求....................................... - 3 -2.3冲裁件的工艺分析........................................... - 4 -2.4确定工艺方案............................................... - 5 -3.计算冲裁力、压力中心和选用压力机................................... - 6 -3.1排样方式的确定及材料利用率的计算........................... - 6 -3.2计算冲裁力、卸料力......................................... - 7 -3.3压力机的选用............................................... - 8 -3.4确定模具压力中心........................................... - 9 -3.5冲裁模间隙与凸凹模刃口尺寸及公差的计算.................... - 10 -4.设计需要的模具.................................................... - 13 -4.1确定模具的结构............................................ - 13 -4.2橡胶的选用................................................ - 14 -4.3模柄的尺寸选用............................................ - 16 -4.4凸模的外形尺寸............................................ - 17 -4.5凸模强度校核.............................................. - 18 -4.6落料凹模尺寸的计算........................................ - 18 -4.7定位零件.................................................. - 19 -4.8卸料装置.................................................. - 19 -4.9模具的闭合高度............................................ - 19 - 结束语.............................................................. - 20 - 参考文献............................................................ - 21 - 致谢................................................................ - 23 -摘要本设计压模进行了冲孔、落料级进模的设计。

冲压件尺寸公差

FJC 选用 M级

公差等级

m ±1.00 ±2.00 ±1.20 ±2.40 ±2.00 ±3.00 >30 +5.00 -2.00 c ±1.20 ±2.40 ±1.50 ±3.00 ±2.40 ±3.50 v

基本尺寸

大于 0.5 3 6 至 3 6 30

材料厚度

大于 1 4 4 至 1 4 4 4 -

FJC冲压件图纸设计指导参考值

料厚/公差/尺寸

1-12 12-25 26-63 63-160 0.1 0.2 0.3 0.4 0.2 0.3 0.4 0.5 0.3 0.4 0.5 0.7 0.4 0.5 0.7 0.9

160-400 0.5 0.7 0.9 1.1

400-1000 0.7 0.9 1.2 1.4

冲压概述

2. 公司冲压件举例

冲压工艺

冲压工序

分离工序

•落料 •冲孔 •修边 •分离

成形工序

复合工序

•拉延/拉深 •翻边 •整形 •翻孔 •弯曲

冲压工艺 1.分离工序 板料在外力作用下沿一定的轮廓线分离而获得一定形状、尺寸和切断面的 成品和半成品。 分离条件:变形材料内部的应力超过强度极限σ b。 1.1落料:用冲模沿封闭曲线冲切,冲下部分是零件。用于制造各种形状的平件。

b。

2.1拉延:把板料毛坯成形制成各种开口空心零件。 2.2翻边:把板料或半成品的边缘沿一定的曲线按一定的曲率成形成竖立的边缘。 2.3整形:为了提高已成形零件的尺寸精度或获得小的圆角半径而采用的成形方法。 2.4翻孔:在预先冲孔的板料或半成品上或未经冲孔的板料制成竖立的边缘。 2.5弯曲:把板料沿直线弯成各种形状,可以加工形状极为复杂的零件。

图纸

技术要求: 1.包括公差在内的零件要求以图纸为准,未 注尺寸参考三维数据。 2.未注尺寸公差执行GB/T 15055-2007m级。 3.毛刺高度按JB/T 4129-1999m级。 4.托架零件,材料为08钢,料厚3mm,中批 量生产,要求表面无划痕,孔不允许严重 变形。

冲压模课程设计及绘制装配图

冲压模课程设计及绘制装配图冲压模课程冲压模课程设计及绘制装配图设计及绘制装配图冲模图纸由总装配图,零件图两部分组成。

⼀个零件往往需多道⼯序,⽤⼏副模具才能加⼯完成,由指导⽼师指定⼀副模具进⾏设计。

为防⽌总装配图设计反复,应先画装配结构草图,经指导教师认可后,再画正式的总装配图。

总装配图应有⾜够说明冲模构造的投影图及必要的剖视,剖⾯图,⼀般主视图和俯视图对应绘制。

绘图时,先画⼯作零件,再画其它各部分零件,并注意与上⼀步计算⼯作联合进⾏。

如发现模具不能保证⼯艺的实施,则须更改⼯艺设计。

装配图的绘制除遵守机械制图的⼀般规定外,它还有⼀些习惯或特殊规定的绘制⽅法。

绘图的步骤如下:⼀. 布置图⾯及选定⽐例1. 图样幅⾯应符合国家标准(GB4457.1-84),基本幅⾯代号及尺⼨如下表2-2:表2-2 图纸基本幅⾯代号及尺⼨必要时允许将表中幅⾯的⼀边加长(1号及0号幅⾯允许加长两边),其加长量根据需要确定。

⼀般常⽤1号图纸绘制装配图即可,必要时亦可⽤0号图纸。

绘图时先将图纸及标题栏的外框线按规定绘出,这样在图纸上所剩的空⽩图⾯即为绘图的有效⾯积。

2. 绘图⽐例最好取1:1,这样直观性好。

⼩尺⼨模具的模具图可放⼤,⼤尺⼨可以缩⼩,但必须按照机械制图要求缩放。

⼆. 模具总装配图模具总装配图的⼀般布置情况如图2-21. 视图⼀般情况下,⽤主视图和俯视图表⽰模具结构(图2-3)。

主视图上尽可能将模具的所有零件剖出,可采⽤全剖视或阶梯剖视,绘制出的视图要处于闭合状态或接近闭合状态,也可⼀半处于⼯作状态,另⼀处于⾮⼯作状态(图2-4)。

俯视图可只绘出下模或上,下模各半的视图。

有必要时再绘⼀侧视图以及其它剖视图和部分视图。

图2-2在剖视图中所剖切到的凸模和顶件块等旋转体时,其剖⾯不画剖⾯线;有时为了图⾯结构清晰,⾮旋转形的凸模也可以不画剖⾯线。

条料或制件轮廓涂⿊(涂红),或⽤双点画线表⽰。

2. ⼯件图和排样图⼯件图是经模具冲压后所得到的冲压件图形。

《弯钩零件冲压模具设计(全套图纸)》

目录引言一、工艺分析二、工艺方案的确定三、制件排样图的设计及材料利用率的计算四、确定总冲压力和选用压力机及计算压力中心五、凸、凹模尺寸计算六、模具结构形式的确定七、模具零件的结构设计(一)、落料凸凹模的设计(二)、落料凹模的设计(三)、冲头固定板的设计(四)、弯曲凸模的设计(五)、弯曲凹模的设计八、模具零件的加工工艺(一)落料凹模的加工工艺(二)凸凹模的加工工艺(三)冲头的加工工艺(四)弯曲凸模的加工工艺(五)弯曲凹模的加工工艺九、模具的总装配小结参考文献摘要随着模具制造的技能化逐步向科学化发展,逐渐由以前手动方式发展为利用软件等高科技方式来辅助设计的完成。

冷冲模是其中的一种。

毕业设计是在模具专业理论教学之后进行的实践性教学环节。

是对所学知识的一次总检验,是走向工作岗位前的一次实战演习。

其目的是,综合运用所学课程的理论和实践知识,设计一副完整的模具训练、培养和提高自己的工作能力。

巩固和扩充模具专业课程所学内容,掌握模具设计与制造的方法、步骤和相关技术规范。

熟练查阅相关技术资料。

掌握模具设计与制造的基本技能,如制件工艺性分析、模具工艺方案论证、工艺计算、加工设备选定、制造工艺、收集和查阅设计资料,绘图及编写设计技术文件等。

冲压工艺与模具设计应结合工厂的设备、人员等实际情况,从零件的质量、生产效率、生产成本、劳动强度、环境的保护以及生产的安全性各个方面综合考虑,选择技术先进、经济合理、使用安全可靠的工艺方案和模具,以使冲压件的生产在保证达到设计图样上的各项技术要求,尽可能降低冲压的工艺成本和保证安全生产。

关键词:工艺性分析、模具工艺方案论证、工艺计算、加工设备选定、制造工艺、收集和查阅设计资料,绘图及编写设计技术文件等。

毕业设计说明书论文(全套CAD图纸) QQ 363963051.引言模具行业的发展现状及市场前景现代模具工业有“不衰亡工业”之称。

世界模具市场总体上供不应求,市场需求量维持在700亿至850亿美元,同时,我国的模具产业也迎来了新一轮的发展机遇。

Get清风冲压模具设计含全套说明书和CAD图纸

冲压模具设计(含全套说明书和CAD图纸)学校代码:10410序号:0398本科毕业论文题目:冲压模具学院:工学院姓名:胡求煜学号: 20050402专业:机械设计制造及其自动化年级:机制051指导教师:胡淑芬二OO九年五月江西农业大学工学院毕业论文〔设计〕课题申报表冲压模具毕业设计材料:08F钢板料厚度:t=1.2mm生产批量:大批量任务:编制冲压工艺方案、设计模具结构图 8·摘要本次毕业设计是完成垫板冷冲压工艺模具设计,采用落料;冲孔工艺。

设计中分析了工件的冲压工艺性,计算了毛坯排样;冲压力,刃口尺寸计算等。

进行了模具总体结构;主要零部件的设计,绘制了落料;冲孔复合模的模具装配图和零部件图。

关键词:冲压工艺模具设计装配图一引言随着我国经济的开展,模具对于现代工业来说是十分重要的,尤其是冲压技术的应用。

在各个经济部门中,几乎都要冲压加工生产,它不仅与整个机械行业密切相关,而且与人们的生活息息相关。

模具,是工业生产的根底工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%-80%的零部件都依靠模具成形,模具质量的上下决定着产品质量的上下,因此,模具被称之为“百业之母〞。

模具又是“效益放大器〞,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产的工艺水平及科技含量的上下,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。

改革开放以来,我国模具工业开展迅猛。

1996至2001年间,我国模具工业的产值年平均增长14%左右。

目前,全国共有模具生产厂点1.7万个,从业人员50多万人。

2001年全国模具工业总产值达300亿元人民币,我国模具年产值已位居世界第四。

我国模具工业的技术水平近年来也取得了长足的进步。

大型、精密、复杂、高效和长寿命模具上了一个新台阶。

大型复杂冲模以汽车覆盖件模具为代表,已能生产局部新型轿车的覆盖件模具。

196 夹子冲压件设计(含全套说明书和CAD图纸)DOC

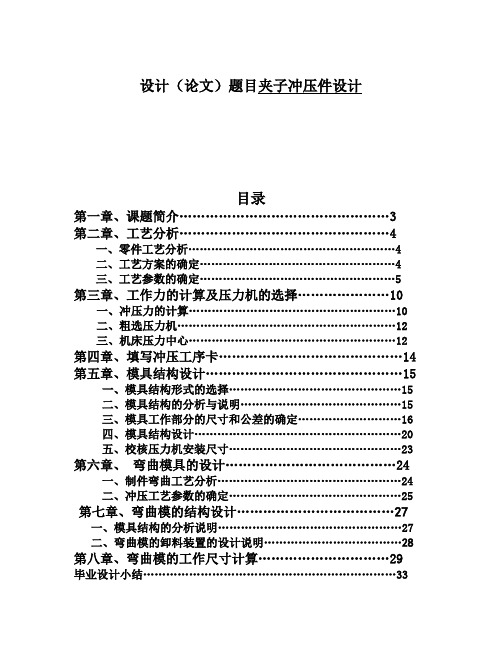

设计(论文)题目夹子冲压件设计目录第一章、课题简介 (3)第二章、工艺分析 (4)一、零件工艺分析 (4)二、工艺方案的确定 (4)三、工艺参数的确定 (5)第三章、工作力的计算及压力机的选择 (10)一、冲压力的计算 (10)二、粗选压力机 (12)三、机床压力中心 (12)第四章、填写冲压工序卡 (14)第五章、模具结构设计 (15)一、模具结构形式的选择 (15)二、模具结构的分析与说明 (15)三、模具工作部分的尺寸和公差的确定 (16)四、模具结构设计 (20)五、校核压力机安装尺寸 (23)第六章、弯曲模具的设计 (24)一、制件弯曲工艺分析 (24)二、冲压工艺参数的确定 (25)第七章、弯曲模的结构设计 (27)一、模具结构的分析说明 (27)二、弯曲模的卸料装置的设计说明 (28)第八章、弯曲模的工作尺寸计算 (29)毕业设计小结 (33)参考文献 (35)第一章课题简介零件分析说明1零件形状及其一般要求制件如图1-1所示,材料为不锈钢,材料厚度为0.5mm,制件尺寸精度按图纸要求,未注按IT12级,生产纲领年产10万件。

图1-1第二章工艺分析1、零件工艺分析本制件形状简单、尺寸、厚度适中,一般批量生产,属于普通冲压件,但在设计冷冲压模具时要注意以下几点:2制件的外形轮廓、结构都算简单,但是要考虑几个孔的加工A、两个2的孔的位置要求,B、由于要装配,C、两孔必须有一定的同D、轴度要求,E、其值为0.15mm。

3此制件的加工难点主要在孔2的中心距的定位。

7由于几个孔的直径都较小,并且有一定的批量,在设计时要重视模具的材料和结构的选择,保证一定的模具寿命。

二、工艺方案的确定根据制件的工艺的分析,其基本工序有落料、冲孔、弯曲三种。

按其先后顺序组合以及合理的加工方案有以下几种:1、落料-冲孔-弯曲,单工序冲压。

2、落料-弯曲-冲孔,单工序冲压。

3、落料冲孔-弯曲压筋,复合冲压。

方案1)为单工序冲压模具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

THIS DRAWING AND ALL INFORMATION SHOWN HEREON ARE THE EXCLUSIVE PROPERTY OF THE HARLEY-DAVIDSON MOTOR COMPANY, AND ARE SUBMITTED ONLY ON A CONFIDENTIAL BASIS. THE RECIPIENT AGREES: (1) NOT TO USE ANY OF THE INFORMATION DISCLOSED HEREIN TO PRODUCE ANY PRODUCT EXCEPT AS AUTHORIZED IN WRITING BY THE HARLEY-DAVIDSON MOTOR COMPANY; (2) NOT TO REPRODUCE THE DRAWING; (3) TO RETURN THE DRAWING UPON REQUEST; AND (4) THAT NO DISCLOSURE OF THE DRAWING OR THE INFORMATION SHOWN HEREON WILL BE MADE TO A THIRD PARTY WITHOUT THE PRIOR WRITTEN CONSENT OF THE HARLEY-DAVIDSON MOTOR COMPANY.

12/15/15

DATE

PLM MODEL REV

DRAWING REVISION

1.4

SCALE

EMISSION COMPONENT

REGULATORY

-

REFERENCE

QTY

NAME

PART NUMBER

ITEM

1.000

-

Y

-

67900322.drw BRACKET, LICENSE PLATE, PART NUMBER OR T-PANEL UNFINISHED NUMBER SHEET

DRW REV

DATE CHANGED

CHGD BY

ECN NUMBER

CHANGE DESCRIPTION

0

12/15/15 AHB

DEVELOPMENTAL

2X R.120 2X R.25 -.31 2X R.25 -.31

2X

.260 A

.000

+.000 -.025

1.00

.50 .280 2X R.12

IDENTIFIES REGULATORY CHARACTERISTIC (RC) ENGLISH INCHES 0.1 0.02 0.010

250 ANGLES # 1.0 GEOMETRIC DIMENSIONING & TOLERANCING SYMBOLS PER ASME Y14.5-2009 DO NOT SCALE DRAWING DATE

பைடு நூலகம்

HARLEY-DAVIDSON MOTOR COMPANY MILWAUKEE, WI, USA

RESTRICTED CONFIDENTIAL DOCUMENT

THIS DRAWING AND ALL INFORMATION SHOWN HEREON ARE THE EXCLUSIVE PROPERTY OF THE HARLEY-DAVIDSON MOTOR COMPANY, AND ARE SUBMITTED ONLY ON A CONFIDENTIAL BASIS. THE RECIPIENT AGREES: (1) NOT TO USE ANY OF THE INFORMATION DISCLOSED HEREIN TO PRODUCE ANY PRODUCT EXCEPT AS AUTHORIZED IN WRITING BY THE HARLEY-DAVIDSON MOTOR COMPANY; (2) NOT TO REPRODUCE THE DRAWING; (3) TO RETURN THE DRAWING UPON REQUEST; AND (4) THAT NO DISCLOSURE OF THE DRAWING OR THE INFORMATION SHOWN HEREON WILL BE MADE TO A THIRD PARTY WITHOUT THE PRIOR WRITTEN CONSENT OF THE HARLEY-DAVIDSON MOTOR COMPANY.

DESIGNER

A. BRECHBILL

TECHNICAL REVIEWER DESIGN ENGINEER

12/15/15

DATE

SEE NOTE

FINISH

DATE

ENGINEERING TECH MANAGER / LEAD

L. WISINSKI

PLM DRAWING REV

CHROME

HEAT TREAT

MATERIAL

DIMENSIONAL LIMITS APPLY AFTER FINISH UNLESS OTHERWISE SPECIFIED

TOLERANCES UNLESS OTHERWISE SPECIFIED

MACHINED SURFACES FINISH (AA)

THIRD ANGLE PROJECTION

2X R.10 2X .270 3.35 3.25

.56 1.125 2X 1.50 1.46 6.70 6.50

B

IDENTIFIES KEY PRODUCT CHARACTERISTIC (KPC) DRAWING UNITS DIMENSIONS X. X.X X.XX X.XXX # # # #

.390 4X FULL RADIUS 2X R.32 4.22 2X .28 1.45 1.87 .330 A 2X 2X R.19 2.700 3.82 MATERIAL: .055 DRAW STEEL TYPE B, COLD ROLLED OILED PER ASTM A1008

.96 1.62 1.58

250 ANGLES # 1.0 GEOMETRIC DIMENSIONING & TOLERANCING SYMBOLS PER ASME Y14.5-2009 DO NOT SCALE DRAWING DATE

HARLEY-DAVIDSON MOTOR COMPANY MILWAUKEE, WI, USA

NAME

67900322

SIZE

1

OF

2

C

DRW REV

DATE CHANGED

CHGD BY

ECN NUMBER

CHANGE DESCRIPTION

SURFACE TYPE A B C D

REPRESENTATION

IDENTIFIES KEY PRODUCT CHARACTERISTIC (KPC) DRAWING UNITS DIMENSIONS X. X.X X.XX X.XXX # # # # IDENTIFIES REGULATORY CHARACTERISTIC (RC) ENGLISH INCHES 0.1 0.02 0.010