自动定心弹性套筒夹具

车床尾座套筒加工工艺规程及夹具设计设计说明书

车床尾座套筒加工工艺规程及夹具设计设计说明书本次毕业设计针对车床尾座套筒工艺规程进行设计,涉及套筒的选材、确定毛坯和机械加工余量及工序尺寸与公差、拟定工艺路线、选择工艺设备;并进行切削用量和时刻定额的运算,填写机械加工工艺过程卡和机械加工工序卡片。

为了保证加工质量,提高生产效率,对关键工序进行夹具设计。

本文对夹具的工作原理、作用、分类和组成做了简单概述;着重分析了工序特点和要求,依照结果确定定位方案,设计定位元件、夹紧机构、对刀元件和夹具体。

因此,保证了加工精度和设计质量。

关键词:车床尾座套筒;工艺规程设计;夹具设计;生产规划This paper carries on the design in view of the tailstock sleeve technological process, involves the selection of the sleeve, the determination of semi-finished materials, the machining allowance, the working procedure size and the common difference. I draw up the sleeve route, and choose the process unit. And then I carry on the computation of the cutting specifications and the time norm, next I fill above-mentioned results in machine-finishing technological process card and the machine-finishing working procedure card. In order to guarantee the processing quality and enhance the production efficiency, I carry out the jig design to the essential working procedure. In this paper I have made the simple outline to the operating principle, the function, the classification and the composition of the jig. I have also emphatically analyzed the characteristic and the request of the working procedure, determined the localization plan according to the result, and designed the localization part, the clamp organization, the guiding component and the jig body.Therefore, the processing precision and the design quality have been guaranteed.Keywords: tailstock sleeve;Technological process design;Jig design;Production plan第1章绪论 (1)1.1车床尾座套筒加工技术现状及进展方向 (1)1.2本课题研究的目的、意义 (2)1.3课题的要紧内容 (3)第2章车床尾座套筒的机械加工工艺规程设计 (5)2.1车床尾座套筒的工艺分析及生产类型的确定 (5)2.1.1车床尾座套筒概述 (5)2.1.2车床尾座套筒零件的技术要求 (5)2.1.3确定车床尾座套筒的生产类型和工艺特点分析 (6)2.2车床尾座套筒的材料和毛坯确定 (7)2.2.1车床尾座套筒毛坯材料、加工方法及技术要求 (7)2.2.2车床尾座套筒毛坯的尺寸公差和机械加工余量 (8)2.2.3绘制车床尾座套筒毛坯简图 (9)2.3拟定车床尾座套筒工艺路线 (9)2.3.1定位基准的选择 (9)2.3.2表面加工方法的确定 (9)2.3.3加工时期的划分 (10)2.3.4加工工艺路线方案确定 (10)2.4机床设备及工艺装备的选用 (11)2.4.1机床设备的选用 (11)2.4.2工艺装备的选用 (12)2.5加工余量、工序尺寸及其公差的确定 (13)2.6确定切削用量及时刻定额 (14)2.6.1切削用量的运算 (14)2.6.2时刻定额的确定 (16)2.7填写工艺文件 (17)2.8工艺分析 (19)第3章机床夹具设计 (21)3.1机床夹具设计概述 (21)3.1.1夹具的要紧工作原理 (21)3.1.2夹具的作用 (21)3.1.3机床夹具的分类 (21)3.1.4专用机床夹具的组成 (22)3.2车床夹具设计 (22)3.2.1问题的提出 (22)3.2.2定位方案及定位元件选择和设计 (22)3.2.3确定夹紧方式、设计夹紧机构 (24)3.2.4设计对刀元件、连接元件及夹具体 (24)3.2.5绘制夹具总图及零件图 (25)3.2.6夹具的使用说明及注意点 (25)3.2.7夹具的其他设计方案 (25)3.3磨床夹具设计 (26)3.3.1问题的提出 (26)3.3.2定位方案及定位元件选择和设计 (26)3.3.3连接元件及夹具体 (27)3.3.4绘制夹具总图及零件图 (28)3.3.5夹具的使用说明及注意点 (28)3.4快速可调铣床夹具设计 (29)3.4.1问题的提出 (29)3.4.2定位方案及定位元件选择和设计 (29)3.4.3确定夹紧方式、设计夹紧机构 (30)3.4.4设计对刀元件、连接元件及夹具体 (30)3.4.5绘制夹具总图及零件图 (31)3.4.6夹具的使用说明及注意点 (31)第4章结论 (32)致谢 (33)参考文献 (34)第1章绪论1.1车床尾座套筒加工技术现状及进展方向(1)国内研究现状车床尾座套筒现在差不多有专门多能够供参考的工艺规程,但大多工艺规程过于笼统,要找到较为详细的加工工艺规程和加工过程中所用的夹具专门困难。

薄壁筒型零件的工艺研究

薄壁筒型零件的工艺研究任务书1.课题意义及目标薄壁筒类零件是配件中经常遇到的典型零件之一,学生通过深入学习薄壁筒型零件的加工工艺以及车削,热加工工艺等方面的设计规范、计算方法及设计思想等内容,为学生在毕业后从事加工工艺方面的工作打好基础。

2.主要任务薄壁筒型零件车削时变形是多方面的。

主要由于装夹工件时的夹紧力,切削工件时的切削力,工件阻碍刀具切削时产生的弹性变形和塑性变形,使切削区温度升高而产生热变形。

课题主要通过车削加工薄壁筒件的工艺分析与加工,综合所学的专业基础知识,全面考虑可能影响在车削、镗孔加工中的因素,设计其加工工艺完成配合要求。

课题成果的基本要求:(1)绘制零件图。

(2)对于薄壁筒型零件加工的可行性进行分析、研究(3)设计零件数控加工工艺及填写数控加工工艺卡。

(4)编制设计说明书,要有详细的设计步骤及演算过程。

3.主要参考资料[1]王先逵.机械制造工艺学[M].第3版.机械工业出版社.2013.[2]袁淑英,陈利平.薄壁零件的车削[J].通用机械,2003,(6):34-35.[3]郑永康.薄壁零件控制加工变形的工艺方法[J].机械制造,2012,50(4):88-89.4.进度安排薄壁筒型零件的工艺研究摘要:薄壁类零件刚度差、极易变形,并且在加工完成后短期或后期使用过程中,也会由于受到工件残余应力的影响从而导致二次变形,如何控制加工变形,成为了机械加工行业一个棘手的问题。

在目前的国内外研究中,薄壁筒型零件通常在刚加工完之后是符合精度要求的,但在过一段时间后,工件会由于自然变形过大从而导致失效。

通过对大量资料以及工厂加工过程中实际遇到的问题的总结分析,对薄壁筒型零件的结构特点和加工变形各种影响因素进行深入的探究发现,工件的结构与材料,装夹工艺、切削热、切削力等都是导致薄壁筒型零件变形的因素。

针对各种影响因素总结相应的控制方法。

分析多种加工方式,明确薄壁件的装夹方式和夹具、合理选择切削刀具、确定与之配套的切削工艺、实现薄壁筒型零件最大精度切削。

专用夹具设计

二、专用夹具设计的方法步骤

1、已知条件:工艺人员提出的夹具设计任务书, 内容主要包含:工序加工尺寸、位置精度要求;定 位基准;夹紧力作用点、方向;机床、刀具、辅具; 所需夹具数量。

2、设计方法步骤

夹具设计生产过程一般可简单表示成下面框图

⑴准备阶段:明确设计要求、掌握第一 手资料

①收集各种图纸和技术资料 ②了解生产批量和夹具需要量 ③收集有关机床的资料 ④收集有关刀具方面的资料 ⑤收集有关夹具零部件标准 ⑥了解有关本单位制造和使用夹具的情况 ⑦收集国内外同类夹具的资料

④ 钻套下端面与工件加工面之间的空隙S确定

加工脆材:S=(0.3~0.6)d

加工塑材:S=(0.5~1)d

材料愈硬、S愈小;d愈小、S愈大 特殊情况: 在斜面上钻孔,S取小值;孔位精度高时、S=0; 钻L/d>5的深孔、S=1.5d

⑵ 钻模板:安装钻套的板

①固定式钻模板

② 铰链式钻模板

③ 可卸式钻模板

+0.025 +0.014

+0.039 +0.022

+0.029 +0.016

+0.045 +0.026

H9级精度铰刀

+0.025 +0.014

+0.030 +0.017

+0.036 +0.020

+0.044 +0.025

+0.052 +0.030

+0.062 +0.036

+0.073 +0.042

带导柱铰刀 1-切削部分 2-钻套 3-导柱

b) 钻套导引刀具刃部时

工序

导孔基本 尺寸

套筒类零件的加工工艺及夹具设计

套筒类零件的加工工艺及夹具设计套筒是一种常用的机械零件,广泛应用于汽车、机械设备等领域。

套筒的加工工艺及夹具设计对于产品质量和生产效率有着重要影响。

下面将从套筒类零件的加工工艺和夹具设计两个方面进行详细介绍。

一、套筒类零件的加工工艺1.材料选择:套筒常用的材料有铸铁、合金钢等。

根据产品的要求和使用环境选择合适的材料。

2.工艺规划:在确定套筒的形状和尺寸后,进行工艺规划。

包括确定加工顺序、加工方法、工艺参数等。

3.车削:套筒类零件的加工通常采用车削加工。

首先是粗车削,将套筒的外径、内径和长度粗略加工到指定尺寸。

然后进行精车削,将尺寸加工到精度要求的范围内。

4.放电加工:对于一些工艺要求高、难以进行车削的套筒类零件,可以采用放电加工。

通过电火花的烧蚀和溶解作用,使套筒的表面精度得到提高。

5.热处理:对于一些要求硬度和耐磨性的套筒类零件,可以进行热处理。

热处理方法包括淬火、调质等,可以提高套筒的使用寿命和性能。

6.光洁处理:对于一些外观要求高的套筒类零件,可以进行光洁处理。

包括抛光、喷砂等方法,使套筒表面变得光滑。

二、套筒类零件的夹具设计1.夹具类型选择:根据工件的形状和加工要求选择合适的夹具类型。

常用的夹具类型有卡盘夹具、槽铣夹具等。

2.夹紧力设计:根据套筒的材料和形状,设计夹具的夹紧力。

夹紧力要足够大,保证工件的刚性和位置精度。

3.夹具定位设计:设计夹具的定位方式,保证工件在加工过程中的位置精度。

常用的定位方式有销针定位、销楔定位等。

4.夹具结构设计:根据套筒的特点和工艺要求,设计夹具的结构。

包括夹具机构、夹具部件的尺寸和材料等。

5.夹具刀具设计:根据加工工艺的要求,设计夹具的刀具。

包括车刀、铣刀等。

刀具要具备良好的切削性能和耐磨性。

6.夹具的安装和调试:根据设计要求,进行夹具的安装和调试。

确保夹具能够正常工作并满足加工要求。

以上是关于套筒类零件的加工工艺及夹具设计的详细介绍。

加工工艺的合理选择和夹具的设计可以有效提高套筒类零件的加工效率和产品质量。

自定心夹具原理

自定心夹具原理引言:自定心夹具是一种用于固定工件、减少加工误差的装置。

它通过精确控制夹具部件的位置和形状,使得工件能够在加工过程中保持稳定的位置和姿态。

本文将介绍自定心夹具的原理和应用。

一、自定心夹具的原理1. 自定心夹具的基本原理是通过夹具部件间的相对位置关系来实现工件的定位和固定。

夹具部件通常包括夹具床、夹具柱、夹具臂等。

这些部件通过精确的制造和装配,使得工件能够在加工过程中保持稳定的位置和姿态。

2. 自定心夹具的关键是夹具部件间的配合精度。

夹具部件之间的配合精度决定了工件在夹具中的定位精度和稳定性。

因此,在制造和装配过程中,需要严格控制夹具部件的尺寸和形状,确保其配合精度达到要求。

3. 自定心夹具的原理还包括利用一定的力学原理来增加夹持力和稳定性。

例如,通过利用摩擦力和弹簧力来提高夹具对工件的固定力,使得工件在加工过程中不会发生位移或旋转。

二、自定心夹具的应用1. 自定心夹具广泛应用于机械加工领域。

在铣削、钻孔、车削等加工过程中,夹具能够确保工件稳定地固定在加工设备上,从而保证加工精度和效率。

2. 自定心夹具也常用于装配和检测过程中。

在装配过程中,夹具能够保持零件的相对位置,使得装配过程更加简单和准确。

在检测过程中,夹具能够固定被测工件,便于对其进行精密测量和检查。

3. 自定心夹具还可以用于焊接和组焊过程中。

在焊接过程中,夹具能够将待焊工件固定在适当的位置,从而保证焊接接头的质量和精度。

在组焊过程中,夹具能够保持零件的相对位置,便于快速、准确地进行组装。

三、自定心夹具的优势1. 自定心夹具能够提高加工精度和稳定性。

通过精确控制夹具部件的位置和形状,可以使得工件在加工过程中保持稳定的位置和姿态,从而提高加工精度。

2. 自定心夹具能够减少加工误差。

通过夹具对工件的固定和定位,可以减少由于工件位移或旋转引起的加工误差,提高加工质量。

3. 自定心夹具能够提高生产效率。

夹具能够使得工件在加工过程中保持稳定的位置和姿态,减少了操作人员的干预和调整,提高了生产效率。

弹性夹头又称弹性筒夹

弹性夹头又称弹性筒夹,是一种装在钻\铣床上的钻铣夹头,其功能是夹紧钻刀或铣刀.目前用得最多的是ER弹性筒夹.其性能稳定,精度高,深受广大厂家信赖。

ER32指安装DIN6499标准的ER32夹头。

ER3夹头加持范围是1-20。

ER筒夹后面锥柄16度起到了定位作用,16度的和刀柄前头ER内锥的接触面的好坏,直接决定了筒夹的精度,钛浩筒夹16度的锥柄接触率达到90%,高精筒夹这个是主要的检测标准,16的前面就是直径29的宽度3.6mm的螺母偏心环锁紧槽,这个地方也是必交关键的,他决定了筒夹在螺母里面是否好拿出来,主要和螺母配合的,最前头是60度的锥锥度,这个锥度是和螺母里面的60度接触,螺母通过螺纹向刀柄里面压紧,通过60度的接触面向里面移动从而实现ER夹头加持。

用来装在钻、攻、铣床或加工中心主轴上的一种用来禁锢钻攻刀具或者是铣刀具的筒形夹具,也称ER筒夹。

也可以用来固定加固需要改造加工零件的一种固定锁紧装置。

ER弹簧夹头,夹紧力大,夹持范围广,精度好。

广泛用于镗、铣、钻、攻丝、磨雕刻等加工。

ER夹头,是弹簧夹头的一种,一般用于数控刀柄配套使用。

弹性夹头近两年使用率提高迅速,比两年前增长近百倍。

随着小型加工业不断兴起,加工的质量、精度无疑是目前最大的竞争对象,而此类筒夹的出现,在某种程度上成为了中小型企业生存的关键所在。

ER筒夹在其常规使用中,运用最多的是ER11-ER32.占此类筒夹的9/10。

弹性夹具在薄壁筒状零件上应用

冷加工

45

M 机床/附件/工装

achine Tools/Accessories/Fixture

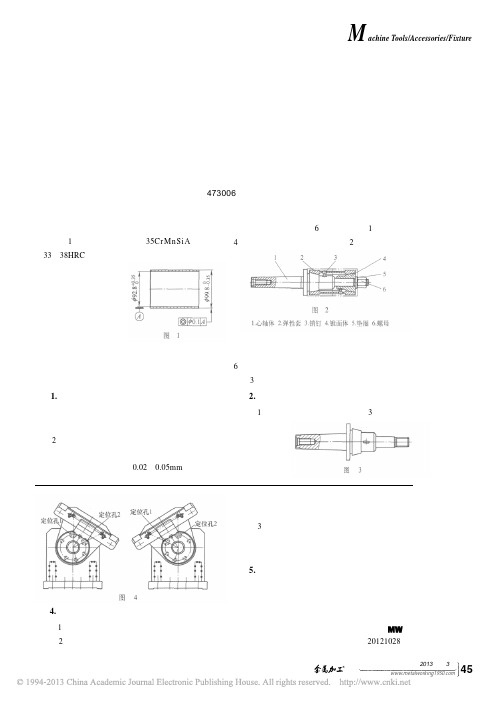

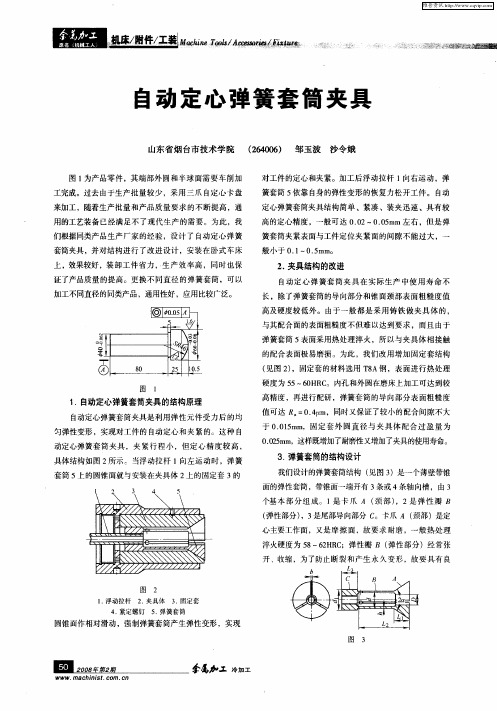

与机床主轴联接,并要求锥柄部分与主轴锥孔配磨 保证70%贴合,这样从联接上就杜绝了零件不同轴 的因素。二是与夹具联接部分,其 31 ° 圆锥面与弹 性套 2 配合胀紧松开工件(小于 30 ° 锥面自锁,松 开螺母后圆锥面不脱开),加工时要保证圆锥面有 1/5贴合。圆柱面是锥面体4的导向面,由于以上两 面都是配合面,因此该两面与锥柄部分的同轴度不 大于 0.02mm。该零件摩擦面多,故要求耐磨。我 们采用45钢,热处理硬度40~45HRC。 (2)弹性套设计 弹性套(见图4)是一个薄 壁两端带锥面的弹性套筒,由两个基本部分组成。 一是两端的夹料部分,二是中间的弹性部分。由于 长圆瓦零件较长,单纯一面夹料容易造成夹不紧、 工件倾斜等现象,为此我们采用了两端锥面,同时 胀紧工件。一端锥面与心轴体圆锥面配合,另一端 锥面与锥面体圆锥面配合,此两锥面的角度定为 30 ° ,因为这样既能保证弹性套迅速胀开和收缩, 又能减小弹性套过大变形,给工件定位精度带来不 利的影响,使弹性套在撑开时与工件表面有良好接 触。为了使弹性套富有弹性,有利于收缩和松开, 在轴向开了6条等分长槽。

2. 夹具零件设计

(1)心轴体设计 组成,一是锥 柄部分,该夹 具与机床联接 采用了圆锥面

图 3

心轴体(见图3)由两部分

响,同时工件的一次定位保证了加工孔相对应的位 置关系,能容易、稳定地保证工件的加工精度。 ( 3 )减少了加工时的装夹次数,确保了定位 可靠。装夹也方便迅速,显著减少了辅助时间,提 高了劳动生产率,节约了生产成本。

投稿注意事项

自动定心弹簧套筒夹具设计(优.选)

自定心弹簧套筒夹具设计课程名称:机械制造课程设计专业:弹药工程与爆炸技术班级学号:学生姓名:指导教师姓名:能源与水利学院目录课程设计任务书 01.序言 (1)2.夹具概述 (1)2.1夹具特点 (1)2.2夹具设计步骤 (3)2.2.1对专用夹具的基本要求 (3)2.2.2专用夹具设计步骤 (4)3.夹具的结构设计 (5)3.1工件分析及定位 (5)3.2 定心夹具的选择 (5)3.3 自动定心弹簧套筒夹具的结构原理 (6)3.4夹具结构选择 (6)3.5夹具具体结构设计 (7)3.5.1 弹簧套筒的结构具体设计 (7)3.5.2 固定套具体设计 (8)3.5.3 夹具体具体设计 (9)3.5.4螺母设计 (10)4. 夹紧力分析 (11)4.1弹簧套筒的夹紧力W (11)5. 误差分析计算 (12)5.1定位误差分析 (12)5.2定心误差分析 (13)6. 注意事项 (13)7.绘制夹具零件图与总装图 (14)8.总结 (14)9.参考文献 (15)能源工程系课程设计任务书课程名称机械制造技术基础课程代码80s06102设计时间2014. 12.29~2015.01.07指导教师孙永满专业弹药工程与爆炸技术班级126011 姓名贡芬云课程设计任务(题目)及要求1)、课程设计任务(题目):设计如图夹具一套(零件直径φ30);1)、编写设计说明一份(夹具原理、特点等);2)、设计夹具装配图、零件图;2、要求1)、按课题任务书编号随机抽取,一旦确定,不得随意调换;2)、学生应在老师指导下独立完成。

指导教师(签名):教研室主任(签名):年月日年月日1.序言根据教学计划安排,本次课程设计集中 2 周时间进行。

本课程设计是《机械制造技术基础》课程教学的重要组成部分。

通过本次课程设计,使同学们进一步加深对本门课程的认识,接触一下实际工程的实例,培养同学的理论联系实际、自己动手解决实际问题的能力,为今后参加工作打下良好的基础。

五夹具设计的基本原理

(3)自位支承 (浮力支承)

(a)

1

2

3

(b)

ቤተ መጻሕፍቲ ባይዱ

(c)

自 位 支 承

特点:有定位元件有多个工作点与工件接触,定 位元件在定位过程中 所处的位置,随工件定位基准

面位置的变化而自动与之适应,其作用相当于一个固

定支承,因此,只限制一个自由度。由于增加了与工

件定位基准面接触的点数,故可提高工件的安装刚

性,适用于以粗基准定位,刚性不足或不连续表面的

销孔(有定位销孔和安装

孔)

b.特点:

①对中性好(水平方向) ②所定位的水平轴中心位置(垂直方向),随V形块 夹角 及工件直径的误差而发生变化 ③V形块装在夹具体C时,除用螺钉紧固外,还要加装

定位销

c. 材料:

20钢, 热处理:渗碳深度0.8-1.2mm, 淬硬HRC6064,大型V形块,可用铸铁在支承面C镶以碎硬耐磨 的钢板

承,因此不起任何消除自由度作用,只起减小工件变

形和振动的作用。各种辅助支承在每次卸下工件后,

必须松开,装上工件后再进行调整和锁紧,另外,辅

助支承不应破坏原有定位。

c.应用场合:

① 起预定位作用

② 提高夹具工件的稳定性 ③ 提高工件的刚性

d.结构形式:

①螺旋式:结构简单,易顶起工件,用限力板手,逐

个调整、效率低、常用于单件小批生产中 ②自位式:效率高,弹簧力不可太大,tgа<f,保证 自锁

(a )

(b)

(c )

(d)

定 位 销

另外还有一种定位销:圆锥销 特点:定心好,轴向定位精度不高,常用于浮动定位中

削边销

圆锥销

2.刚性心轴 根据工件的形状和用途的不同,定位心轴的 结论形式很多,常用的有下列几种形式:

自定心可涨夹具设计

变形将 工 件定位 并夹 紧 。

用 夹具装 夹 困难 。例 如 图 1 所示 零件 要求 以内孔定 位磨 外 圆 , 圆对 内孔 同轴度 00 外 .2mm。针对 这类 零 件 , 绍 一种 以 内孔 定位 的 自定心 可涨 夹具 。 介

于加压孔要求很高 , 表面粗糙度 R 0 4孑 的圆柱度 a . ,L

≤00 5m 工 艺上 要 求 用 研磨 棒 进 行 研 磨 , 以 .0 m, 所

将加 压孔设 计 成一 个 通 孔 , 于加 工 。孔加 工 后 用 便

柱塞 9与螺 钉 1 孔 密封 , 0将 与柱 塞 6 螺 钉 5形 成 、

图 2所 示 ) 。加 压 孔 是 一 个 通 孔 , 头 分 别 用 柱 塞 两 6螺钉 5及 柱塞 9螺 钉 1 封 。两个 加 油 孑分 别 、 、 0密 L

设计要求 , 自定心可涨夹具的使用更加方便。 使

通过一个小孔 与套筒 1和夹具体 3之间 的空腔连

通 。螺钉 5和柱塞 6是用 来产 生挤 压力 的。 当注满 油后旋转 螺 钉 5 往里 挤压柱 塞 6根 据帕斯 卡原 理 , , , 在套筒 1的薄壁处 会 产 生 均匀 弹性 变 形 , 用这 种 利 均匀 弹性变 形我们 就可 以实 现工件 8的 自动定 心夹 紧 。安装 或 拆 卸 工 件 时 只需 将 螺 钉 5向外 旋 出几

败的一个 关键 要 素 。壁 太厚 不 易产 生 弹性 变 形 , 壁

太薄 易产生 塑性变形 。壁 厚要根 据零件 大小 等具体 情 况 而定 , 般直径 D为 5 ~10mm, 腔长 度 L 一 0 5 空

在 D4与 D2之间, / / 壁厚为 0 0 D .4 .2 0 0D比较合 适 。在 产生 足够 的夹紧力 的前题 下壁厚 尽可 能取上

自动定心弹簧套筒夹具

( )卡爪长度 , L = ( . 2 J j 1 0 5—12 D,D为 工 .)

件直径 ,或者 , =16 d J .7 I j。 ( )弹簧瓣的外 圆直径 d d=d 一 ( 3 3 2~ )mm。

( )弹簧瓣的长度 , , 4 J J 也就是弹簧套筒的开槽长

高精度 , 再进行配研 ,弹簧套筒 的导 向部 分表面粗糙度 值可达 R = . m,同时又保证了较小 的配合 间隙不大 04

于 0 O 5 m,固定套 外 圆直 径与 夹具 体配合 过 盈量 为 .1 m

0(5 m 这样既增加了耐磨性又增加 了 .. , Pm 夹具的 使用寿命 。

据设计的结构需要来确定 。

60 0 ;n=4时 ,K=20 0 ;n=6时 ,K=4 。 0

弹簧套简 的卡爪在 夹 紧时的受 力分析 见 图 5 ( , 图 中:Ⅳ: 固定套对 弹簧套筒 的作用 力 ;f :固定 套与 弹 簧套 筒之间的摩擦 系数 ,f =tn ̄;f : l aq l 2 弹簧套简 与工

对工件的定心和夹 紧。加工后浮动拉杆 1向右运 动 ,弹

簧套简 5 依靠 自 的弹性变形的恢复力松 开工件。 自动 身

定心弹簧套筒夹具结构 简单 、紧凑 、装夹 迅速 、具 有较 高的定心精度 ,一般可达 00 .2~0 0 mm左右 ,但是弹 .5 簧套筒夹紧表面与工件定位夹紧 面的间隙不能过大 ,一

每瓣卡爪的扇形角之半 ,rd a

令 K =0 17 E ( .8 5 口+s p op一2i P P) 0 i cs n s / ,贝 : n

R— KlS 0 u d /L

取 E=2 1X1 a 8=丌 n,则 :n=3时, . 0 MP ,| /

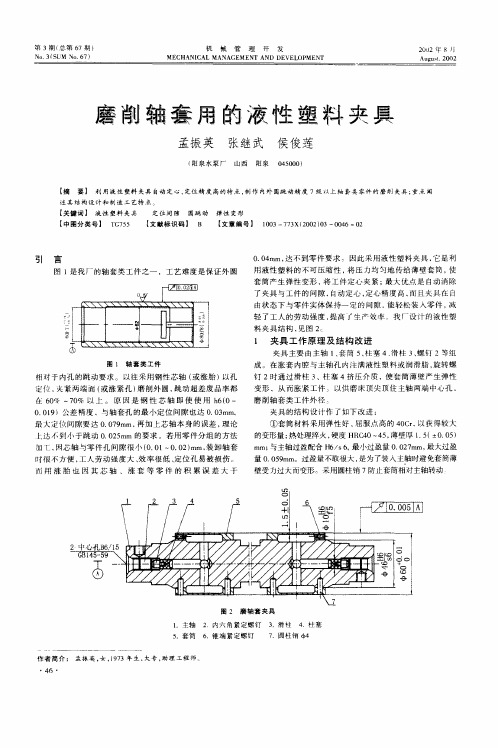

磨削轴套用的液性塑料夹具

③ 顶 尖 孑 采 用 带 螺 纹 结 构 , 柱 塞 孔 置 于 中 , 内 , L 将 CE - 螺 钉 2使 用 内六 角 型 , 这样 充 分 简 化 了夹 具 结 构 , 夹 具 更 加 使

由状 态 下 与 零件 实 体保 持一 定 的 间 隙 , 轻 松 装 入 零 件 , 能 减 轻 了 工 人 的 劳 动 强 度 , 高 丫生 产效 率 。我 厂 设 计 的 液 性 塑 提

料 夹 具 结 构 , 图 2 见 。

l 夹 具工 作原 理 及结构 改进

夹 具 主 要 由主 轴 1 套 简 5 柱 塞 4 滑柱 3 螺 钉 2等组 、 、 、 、

7 .圆 柱 销 ( b 4

作 者 简 介 : 孟 振 英 , ,9 3年 生 , 女 l7 大专 , 理 工 程 师。 助

・

4 ・ 6

第 3期 ( 第 6 总 7期 )

孟 振 英 等 : 磨 削轴 套 用 的 液 性 塑 料 夹 具

20 0 2年 8月

② 夹 具 使 用 两 套 筒 分 别 涨 紧 轴 套 工 件 的 两 端 定 位 孔 。两 个 套 简 各 有 液 性 塑料 腔 , 别 控 制 变 形 量 , 同于 以 分 不

图 1 轴 套 类 工 件

成 。在 胀 套 内腔 与 主 轴 孔 内 注 满液 性 塑 料 或润 滑脂 , 转 螺 旋 钉 2时 通 过 滑 柱 3 、柱 塞 4挤 压 介 质 ,使 套 筒 薄 壁 产 生 弹 性

变 形 ,从 而 胀 紧 工 件 。 以供 磨 床 顶 尖 顶 住 主轴 两端 中心 孑 , L 磨 削 轴 套 类 工 件 外 径 夹 具 的结 构 设 计 作 了如 下 改 进 :

夹具工作原理

夹具工作原理

夹具是用于固定工件的一种设备,它可以在加工过程中保持工件的位置和姿态,从而确保加工的准确性和稳定性。

夹具的工作原理可以归结为以下几个方面:

1. 刚性固定:夹具通常由坚固的金属或合金材料制成,具有良好的刚性和稳定性。

它通过夹紧工件或与工件的几何特征相配合,使工件保持在所需位置和方向上,防止其在加工过程中发生移动或变形。

2. 定位和定心:夹具中通常包含定位和定心元件,它们可以与工件的相应特征匹配,确保工件处于正确的位置和姿态。

定位元件用于确定工件的位置,而定心元件用于保持工件的旋转中心与加工轴线对齐。

3. 夹紧力:夹具需要施加一定的夹紧力以保持工件的稳定。

夹紧力可以通过手动或自动方式施加。

在手动夹具中,操作人员使用手柄或螺旋装置施加夹紧力。

在自动夹具中,夹紧力通常由气动、液压或电动系统提供。

4. 引导和支撑:夹具还可以具备引导和支撑功能,以确保工件在加工过程中不会发生倾斜或抖动。

引导元件用于限制工件的运动范围,防止其产生不必要的偏移。

支撑元件则用于支持工件的重量,避免其挠曲或变形。

综上所述,夹具的工作原理主要包括刚性固定、定位和定心、

夹紧力的施加以及引导和支撑等方面,这些原理共同作用,确保工件在加工过程中保持稳定、准确的位置和姿态。

车床夹具——精选推荐

车床常用夹具的使用车床夹具用于确定工件在车床上的正确位置,并夹紧工件,在车削工艺中占有很重要的地位。

常用的车床夹具有:1)通用夹具。

如三爪卡盘、四爪卡盘和各种形式的顶针等。

2)可调整夹具。

如成组夹具、组合夹具等。

3)专用夹具。

为满足某个工件的某道工序而实际使用的夹具,如旋转刀架等。

生产中,为保证产品质量、提高生产效率、减轻劳动强度,应正确选择和使用夹具。

一、车床夹具的作用1.提高加工精度、保证产品质量车床夹具是保证零件加工技术要求中所规定的尺寸精度、表面粗糙度以及各表面间的相对位置精度的重要措施。

正确选用车床夹具就是选择制造精度及结构适合的夹具。

如为保证零件加工表面与基准面的同轴度要求,有多种自动定心夹具可以选用:对同轴度要求较低时可用三爪卡盘、四爪卡盘,对同轴度要求高时可用软爪、锥体心棒、卡簧和液性塑料夹具等。

2.提高劳动生产率采用一定结构形式的夹具,可显著提高生产效率。

在生产中,通常采用下述结构形式的夹具来提高生产率:1)采用快速装夹和拆卸的夹具,可缩短辅助时间,并减轻工人的劳动强度。

2)采用专用定位件,属专用夹具,可缩短调整与校正的时间。

3)采用多位夹具,二次装夹可以加工多个零件,缩短单件生产时间。

4)采用自动控制夹具,如液压靠模或程序控制等,可实现"一人多机"操作。

3.充分发挥机床的性能采用专用夹具可以扩大机床的使用范围,从而实现一机多能。

如一台普通车床若配置一个专门的旋转刀架可以加工圆球,若配置一个摆动刀架可以加工叶片的型面。

二、车床夹具结构由于车床夹具是在旋转情况下,甚至是高速旋转情况下工作,因此夹具要求体积小、重量轻,旋转既能平衡又能保证安全。

车床夹具的基本结构为:1.夹具体连接各元件的基体与机床相连接。

一般称这类元件为圆盘或花盘。

2.定位件确定零件在夹具中的位置的元件。

如定位销、定位圈、V形块等。

3.夹紧件固定零件用的元件。

如压板、螺栓、螺母等。

4.连接件连接上述元件用的螺钉、销子、垫圈、键等。

车床夹具

车床常用夹具的使用车床夹具用于确定工件在车床上的正确位置,并夹紧工件,在车削工艺中占有很重要的地位。

常用的车床夹具有:1)通用夹具。

如三爪卡盘、四爪卡盘和各种形式的顶针等。

2)可调整夹具。

如成组夹具、组合夹具等。

3)专用夹具。

为满足某个工件的某道工序而实际使用的夹具,如旋转刀架等。

生产中,为保证产品质量、提高生产效率、减轻劳动强度,应正确选择和使用夹具。

一、车床夹具的作用1.提高加工精度、保证产品质量车床夹具是保证零件加工技术要求中所规定的尺寸精度、表面粗糙度以及各表面间的相对位置精度的重要措施。

正确选用车床夹具就是选择制造精度及结构适合的夹具。

如为保证零件加工表面与基准面的同轴度要求,有多种自动定心夹具可以选用:对同轴度要求较低时可用三爪卡盘、四爪卡盘,对同轴度要求高时可用软爪、锥体心棒、卡簧和液性塑料夹具等。

2.提高劳动生产率采用一定结构形式的夹具,可显著提高生产效率。

在生产中,通常采用下述结构形式的夹具来提高生产率:1)采用快速装夹和拆卸的夹具,可缩短辅助时间,并减轻工人的劳动强度。

2)采用专用定位件,属专用夹具,可缩短调整与校正的时间。

3)采用多位夹具,二次装夹可以加工多个零件,缩短单件生产时间。

4)采用自动控制夹具,如液压靠模或程序控制等,可实现"一人多机"操作。

3.充分发挥机床的性能采用专用夹具可以扩大机床的使用范围,从而实现一机多能。

如一台普通车床若配置一个专门的旋转刀架可以加工圆球,若配置一个摆动刀架可以加工叶片的型面。

二、车床夹具结构由于车床夹具是在旋转情况下,甚至是高速旋转情况下工作,因此夹具要求体积小、重量轻,旋转既能平衡又能保证安全。

车床夹具的基本结构为:1.夹具体连接各元件的基体与机床相连接。

一般称这类元件为圆盘或花盘。

2.定位件确定零件在夹具中的位置的元件。

如定位销、定位圈、V形块等。

3.夹紧件固定零件用的元件。

如压板、螺栓、螺母等。

4.连接件连接上述元件用的螺钉、销子、垫圈、键等。

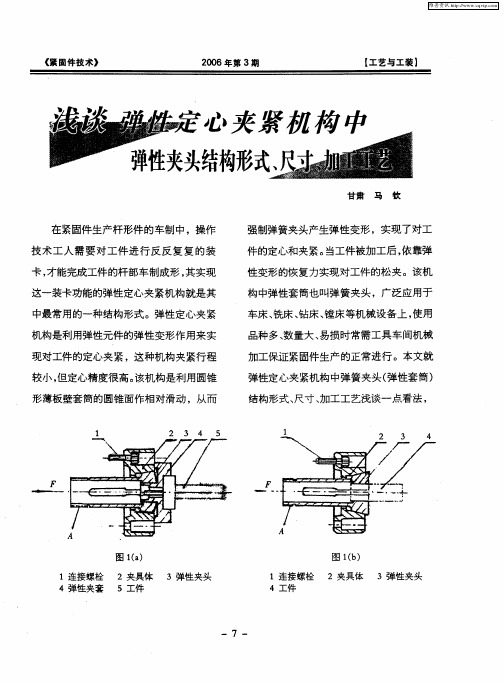

浅谈弹性定心夹紧机构中弹性夹头结构形式、尺寸、加工工艺

1连接螺栓 2夹具体 3弹性夹头 4弹 性夹套 5工件

1连接螺栓 2夹具体 3弹性夹头 4 工件

一

7 一

维普资讯

< 紧固件技术>

20 0 6年第 3期

【 工艺与工装】

供 同行们共同探讨提高 。

一

头的标准形式 :a是弹簧夹头的倒锥套筒; () () b是弹簧夹头的正锥套筒 ; ) ( 是可涨心轴 c

1 3

7 8 8 8 9 9 9 9 9 12 16181012 8 1 4 8 0 2 4 6 9 0 o 0 1 1

隙不能过 大 , 一般应小于 010 毫米 。 . . ~5

图 2 a 、b 、c 、d 是弹性套筒式夹 () ( )( ) ( )

一

8一

维普资讯

< 紧固件技术>

2 0 年第 3期 06

【 工艺与工装 】

着弹力的大小和夹紧效果 。 其结构参数用下

形薄板壁套 筒的圆锥面作相 对滑动 ,从而

品种多 、 数量大 、 易损时常需工具车 间机械 加工保证 紧固件生产 的正常进行 。本文就

弹性定心夹紧机构 中弹 簧夹头 ( 弹性套筒)

结构形式 、 尺寸 、 加工工艺浅谈一点看法 ,

2 3 4

5

F

图 1 a ()

图 1 b ()

特点是 结构简 单、 紧凑 、 夹迅速 , 装 具有较

高的定心精度 。一般可达 0 5 0 2 . - . 毫米 。 0 0

但夹头的夹紧表面与工件定位夹紧面的间

要求。在设计中, 如开 口、 开槽长宽尺寸各

多少 , 圆及锥度多大 , 簧夹头总长 度多 外 弹

少?都是一个未知数 , 这些参数都直接影响