HM65平台特性的调试试验记录

五防调试报告范文

五防调试报告范文一、调试环境搭建1. 调试工具的选择:根据项目需求选择合适的调试工具,如GDB、LLDB、Xcode等。

2.调试设备的选择:根据项目需求选择合适的调试设备,如真机、模拟器等。

3.调试环境的准备:确保调试环境中的软硬件配置符合项目需求,并保证环境的稳定性和安全性。

二、调试过程记录1. 调试目标的明确:明确调试目标,如查找和修复代码中的bug、优化程序性能等。

2.调试过程的记录:详细记录每一步调试过程中的操作和结果,包括错误信息、调试命令和输出信息等。

3.调试遇到的问题:记录调试过程中遇到的问题和困难,并对其进行分析和解决。

三、调试策略与技巧1.问题定位:通过分析代码和错误信息,确定问题的所在位置,并缩小问题范围。

2.问题排查:通过逐步测试和调试,发现问题的具体原因,并找到解决办法。

3.调试工具的使用:充分利用调试工具的功能,如断点调试、变量监视器、内存查看等,加快调试过程并提高调试效率。

4. 日志记录与输出:通过使用日志和输出信息,可以更方便地追踪和分析问题,帮助快速定位和解决bug。

四、调试技能与经验总结1.掌握一门或多门编程语言:熟悉并掌握项目所用的编程语言,能够准确理解代码逻辑和运行过程。

2.理解底层原理:对于使用的框架和库,要有一定的底层原理理解,以便更好地理解和调试代码。

3. 多维度分析问题:不仅要从代码层面找bug,还可以从硬件、网络、数据等多个维度分析问题,提高解决问题的能力。

4.持续学习和实践:不断学习新的调试工具和技巧,并在实践中不断提升自己的调试能力。

五、调试结果和总结1. 调试结果记录:详细记录调试过程中的结果,包括修复的bug、优化的性能等。

2.问题总结与反思:对调试过程中遇到的问题进行总结和反思,找出不足之处,并提出改进的方案。

3.调试经验分享:将调试过程中的经验和技巧进行分享,帮助其他人提高调试能力。

以上是五防调试报告的详细内容,通过合理的调试环境搭建、详细的调试过程记录、灵活的调试策略与技巧、丰富的调试技能与经验总结以及清晰的调试结果和总结,可以有效提高调试的效率和质量,保证项目顺利进行。

调试记录报告模板

调试记录报告模板前言调试记录报告是软件开发、测试过程中非常重要的一部分,其用途是记录问题、分析原因、记录解决方案的过程,为日后的工作提供参考资料。

调试记录报告应当清晰、简洁、全面,以便于开发人员、测试人员、产品经理等各方能够快速地了解问题和解决方案。

本文档提供一个调试记录报告模板,希望能够为您的日常工作提供一些帮助。

问题描述在调试过程中,首先应当描述问题的详细情况。

包括但不限于小标题、问题描述、复现步骤等。

具体格式如下:小标题请使用一句话简洁地描述问题。

问题描述请描述问题的详细情况。

复现步骤请详细描述问题的复现步骤。

原因分析在描述完问题后,应当分析问题的原因。

分析应该详细、准确、全面、有据可依,包括但不限于小标题、原因分析、证据支持等。

具体格式如下:小标题请使用一句话简洁地描述原因。

原因分析请分析自己对问题原因的猜测,详细说明每一种可能性,并列出每种可能性的证据支持。

证据支持请列出每种可能性的证据支持,以便有利于后续的问题分析和解决。

解决方案在确定问题原因后,应当制定相应的解决方案。

解决方案应当简洁、明确、可行。

具体格式如下:小标题请使用一句话简洁地描述解决方案。

解决方案请详细说明解决方案的步骤,并列出每个步骤的具体操作方法。

参考资料请列出使用到的参考资料,以便有利于后续的问题分析与解决。

结语通过本文档提供的调试记录报告模板,您可以在日常工作中更加高效地记录和解决问题。

希望此文档能够对您有所帮助。

五防、后台调试报告(两篇)

引言概述:本文是关于五防和后台调试报告的第二部分,旨在介绍五防和后台调试的相关内容。

五防是指在软件开发过程中进行预防控制的五个方面,包括安全防护、性能防护、容灾防护、备份防护和完整性防护。

后台调试则是指对后台系统进行调试、监测和性能优化的过程。

本文将从五个大点进行详细阐述,分别是安全防护、性能防护、容灾防护、备份防护和完整性防护。

正文内容:一、安全防护1. 系统安全性评估:对系统进行安全性评估,评估系统的漏洞和风险,制定相应的安全策略。

2. 访问控制:设置严格的访问控制策略,限制非法用户的访问权限,保护系统的安全性。

3. 数据加密:对敏感数据进行加密处理,确保数据在传输和存储过程中的安全性。

4. 安全审计和监控:建立安全审计和监控机制,及时发现和报警异常行为,保障系统的安全。

5. 漏洞修复和补丁管理:及时修复系统中存在的漏洞,更新系统的补丁,保持系统的健壮性。

二、性能防护1. 性能测试:通过性能测试工具对系统进行压力测试和性能评估,找出系统中的性能瓶颈,并进行优化。

2. 资源管理:合理分配系统资源,避免资源的过度占用,提高系统的吞吐量和响应速度。

3. 缓存优化:利用缓存技术减少系统对数据库的访问频率,提高系统的响应速度和并发性能。

4. 并发控制:采用合理的并发控制策略,防止多个用户同时修改同一资源导致的数据冲突问题。

5. 系统调优:对系统参数进行调整和优化,如数据库连接池的配置、线程池的调整等,提高系统的性能和稳定性。

三、容灾防护1. 备份和恢复:定期对系统数据进行备份,并制定相应的恢复策略,确保数据在系统故障或灾难时能够及时恢复。

2. 故障自动转移:使用故障自动转移技术,当主系统发生故障时能够自动切换到备用系统,减少系统的停机时间。

3. 高可用性设计:设计系统时考虑到容灾需求,采用高可用性解决方案,确保系统能够持续提供服务。

4. 容灾演练:定期进行容灾演练,验证系统的容灾方案是否可靠,及时发现并解决问题,提高系统的容灾能力。

金属氧化物避雷器试验报告

26.9

C相

27.0

5、0.75倍直流参考电压(UDC)下的泄漏电流使用仪器:ZGS型直流高压试验发生器

设备编号

0.75倍直流参考电压泄漏电流μA。

技术要求

A相

5

0.75倍U1mA下泄漏电流不应大于50μA。

B相

6

6

结论:

符合Q/GXD126.01-2009《电力设备交接和预防性试验规程》及产品技术要求。

B相

C相

技术要求

试前绝缘

>99.9

>99.9

>99.9

35KV及以下绝缘电阻不低于1000MΩ。

试后绝缘

>99.9

>99.9

>99.9

4、泄漏电流1mA下的直流参考电压(UDC)使用仪器:ZGS型直流高压试验发生器

设备编号

1mA直流参考电压表值(UDC)KV

技术要求Βιβλιοθήκη A相27.1UDC U1mA应符合制造厂规定值,变化不应大于+5%。

金属氧化物避雷器试验报告

环境温度:26℃相对温度:65%试验日期:2013年6月4日

1、基本数据

型号规格

HY5WZ-17/45

制造厂商

上海辽顺电器有限公司

安装位置

设备编号

A相

B相

C相

2、外观检查

技术要求

外形完好,无破损现象。

检查结果

合格

3、绝缘电阻测试(GΩ)使用仪器:MODEL3125

相别

项目

A相

评定等级

施工单位

试验人员

记录人员

带负荷试验标准化调试报告

第一部分、母线电压及所用电低压侧核相

接地变同电源核相

4.结论:合格

第二部分110kV线路保护带负荷

5. 110kV陆虹风1940带负荷

故障录波回路带负荷

检查结果:正确

结论:合格

第三部分主变带负荷

6. 主变带负荷

6.1. 交流电压检测

测量、计量回路带负荷

低压侧测量回路六角图测量(参考高压侧电压)

测量、计量读数检查

检查结果:正确

6.3. 主变差动保护带负荷

保护显示值检查

检查结果:正确

6.4. 测量、计量回路带负荷

测量、计量读数检查

检查结果:正确

6.5. 结论:合格

第四部分110kV线路保护带负荷

7. 110kV陆虹风1940带负荷7.1. 保护回路带负荷

检查结果:正确

8. 110kV陆虹风1940带负荷8.1. 保护回路带负荷

8.1.1.交流电压检测

检查结果:正确

9. 35kVSVG带负荷9.1. 测量、计量回路带负荷

9.1.3.测量、计量读数检查

检查结果: 9.2.

保护带负荷

9.2.1.

保护显示值检查 检查结果:正确

9.3.

母线保护带负荷

9.3.1.

保护显示值检查 检查结果:正确

9.4.

结论:合格

10.

调试结论

合格!

11.

使用仪表、调试人员和审核人员

正确。

试验调试报告模板

试验调试报告模板

一、试验目的

本次试验的目的是xxx。

通过此试验能够了解xxxx,验证xx是否能够正常运行。

二、试验环境

2.1 硬件环境

本次试验使用的硬件环境如下:

•CPU:Intel Core i7 7700HQ

•显卡:NVIDIA GeForce GTX 1050

•内存:16GB DDR4

•存储:512GB SSD

2.2 软件环境

本次试验使用的软件环境如下:

•操作系统:Windows 10 Pro

•开发工具:Visual Studio 2019

•编程语言:C++

三、试验步骤

3.1 步骤一

先搭建好环境,并将代码导入到开发工具中,进行编译和构建。

3.2 步骤二

接着,启动应用程序,并进行测试。

测试过程中,我们主要针对xx功能进行验证和测试,记录下结果和报错信息。

3.3 步骤三

根据测试结果,进行调试和修改。

我们主要通过查看报错信息和调试器来进行程序修复和优化。

3.4 步骤四

反复执行步骤二和步骤三,直到程序完全满足各项要求。

四、试验结果

经过多次调试和测试,最终得出如下试验结果:

•xxx功能的测试已经全部通过,能够完全满足我们的需求。

•程序在执行过程中没有出现任何的报错信息和异常情况。

五、总结

通过本次试验,我们深入了解了xx的工作原理,并将其应用到实际的项目中,检验了其正确性和可行性。

同时,在实际操作中,我们也学习了很多实用的调试技巧和方法。

希望借此机会,为今后的工作打下良好的基础。

耐碱玻璃纤维网布试验记录

序号

尺寸(mm)

(长×宽)

序号

尺寸(mm)

(长×宽)

单个值

平均值

单个值

平均值

试样处理

备注

校核人:试验人:

主要仪器设备

单位面积质量

试件

长(mm)

宽(mm)

试样质量(g)

单位面积质量(g/m2)

单位面积质量平均值(g/m2)

单位面积质量偏差(%)

拉断强力及拉断伸长率

未浸泡前的试件试样类型: □Ⅰ□Ⅱ 拉伸速率:□100mm/min; □50mm/min

经向

纬向

试件

试样初始有效长度(mm)

试样断裂时的最大荷载( N)

管理编号:XXXXXXXX共 页 第 页

样品编号

送检日期

试样名称

类型规格

试验编号

试验日期

标称单位面积

g/m2

厂地牌号

检验依据

□JG/T 158-2013 □GB/T 7689.5-2013 □GB/T 9914.3-2013 □JC/T841-2007 □JC 561.1-2006 □JC 561.2-2006 □其他

主要仪器设备

耐碱强力及保留率

浸泡后的试件试样类型: □Ⅰ□Ⅱ 拉伸速率:□100mm/min; □50mm/min

经向

纬向

试件

试样初始有效长度(mm)

试样断裂时的最大荷载( N)

耐碱断裂强力(N/50mm)

耐碱断强力保留率(%)

试件

试样初始有效长度(mm)

试样断裂时的最大荷载( N)

断裂强力(N/50mm)

试样断裂后的有效长度(mm)

断裂强力(N/50mm)

热工调试技术实例RUNBACK试验

热工调试技术实例—RUNBACK试验

下面是锦界600MW汽包炉一次风机RUNBACK的第二次试验 曲线,前一次由于炉膛负压超过MFT保护低限,-2.0kPa)而失败, 第一次试验后对炉膛负压自动调节回路重新进行了阶跃扰动试验 (设定值,前馈200t/h送风量),调整调节参数,并增加了引风机超 驰回路。2007年4月24日17:15进行了第二次一次风机RUNBACK 试验,试验时负荷590MW、炉膛负压,MCS自动全部投入。使B 一次风机跳闸,RUNBACK发生。在整个过程中,炉膛负压最高、 最低,一次风压最低,保留的二台磨煤机一次风量最低分别为和, RUNBACK结束时负荷保持在300MW。

②机组负荷维持在450MW左右,投入各个调节回路,稳定运行约30 分钟。

③解除部分相关的联锁保护。 ④手动或模拟保护动作跳闸任意一台辅机设备。 ⑤检查RUNBACK实际动作过程是否达到要求,检查各调节系统的

动态调整过程,确认运行参数是否超出运行的保护范围。 ⑥根据RUNBACK实际动作情况和调节品质,对控制系统或参数进

⑤试验结束后,在进行引风机、送风机、一次风机等的并列启动前, 要注意检查风机是否反转。

试验质量要求 (1)RUNBACK动作合理、正确。 (2)各运行参数不超过联锁保护动作值。 (3)不引起额外辅机设备跳闸或保护动作。

热工调试技术实例—RUNBACK试验

3、问题及对策(以炉膛负压控制为例) 炉膛负压波动原因 (1)进出炉膛的物质不平衡。 (2)燃料的爆燃。 (3)调节系统的影响。 解决方法 (1)确定合理的RUNBACK目标负荷、下降速率以及联跳磨煤机台数、

FJ616检测调节及DCS调试记录

FJ616检测调节及DCS调试记录一、检测部分1.整体检测准备在进行FJ616的检测、调节及DCS调试之前,首先需要对设备进行整体检测准备。

包括检查设备的电源输入是否正常,设备的接线是否正确,各个传感器的连接是否牢固等。

确保整个系统的硬件部分正常运行。

2.FJ616检测FJ616检测是指对设备自身进行功能的检测。

通过对设备的各项功能进行测试,判断设备是否正常工作。

具体的检测内容包括:输入信号的检测、输出信号的检测、控制信号的检测等。

通过对输入信号输入设备,并观察设备的反应情况,来判断设备的输入功能是否正常。

对输出信号进行检测,则是通过观察设备的输出信号是否与预期一致来判断设备的输出功能是否正常。

控制信号的检测,则是通过对设备控制信号的输入和输出进行检测,判断设备的控制功能是否正常。

二、调节部分1.输入信号调节对于FJ616设备来说,它的输入信号主要分为模拟量信号和数字量信号两类。

模拟量信号调节主要是对设备的输入量程进行调节,确保设备的输入信号范围能够适应实际需要。

数字量信号调节主要是对设备的输入阈值进行调节,确保设备对输入数字量信号的辨识能力。

2.输出信号调节对于FJ616设备的输出信号调节主要是对设备的输出量程进行调节,确保设备的输出信号范围能够满足实际需求。

同时,还需要对设备的输出精度进行调节,确保设备输出的精度能够满足实际需要。

3.控制信号调节对于FJ616设备的控制信号调节主要是对设备的控制参数进行调节,确保设备的控制功能能够满足实际需要。

这包括对设备的闭环控制参数进行调节,对设备的开环控制参数进行调节等。

三、DCS调试部分1.系统配置在进行DCS调试之前,需要首先对系统进行配置。

包括配置DCS的网络连接、配置DCS的输入输出信号、配置DCS的控制参数等。

确保DCS系统能够正常工作,并能够满足实际需求。

2.系统调试对于DCS系统来说,系统调试是非常重要的一环。

主要包括对于DCS的输入信号进行调试,观察输入信号是否能够正确地传输到DCS系统中;对于DCS的输出信号进行调试,观察输出信号是否能够正确地传输到相应的设备中;对于DCS的控制参数进行调试,观察控制参数的设置是否准确。

PJ616检测调节及DCS调试记录

PJ616检测调节及DCS调试记录日期:xxxx年xx月xx日检测人员:XXX调节人员:XXX记录人员:XXX一、检测记录1.1检测目标:对PJ616设备进行检测,确保其正常工作。

1.2检测步骤:1)检查设备是否连接正常,并确认所有电路板是否插好。

2)检测设备的电源是否正常,包括输入电压和输出电压。

3)使用万用表检测设备的各个电路板上的电压、电流以及信号等参数,与设备说明书上的参数进行对比检查。

4)使用示波器检测设备的各个电路板上的信号波形,确保信号传输正常。

5)对设备进行辐射测量,确保设备不会产生电磁干扰。

1.3检测结果:经过以上检测步骤,确认PJ616设备连接正常,电源供应正常,各个电路板上的参数符合设备说明书要求,信号传输正常,无电磁干扰。

二、调节记录2.1调节目标:对PJ616设备进行调节,确保其性能优化。

2.2调节步骤:1)对设备的调节按钮进行调整,确保各个参数在设备说明书的范围内。

2)利用示波器观察设备的输出信号波形,对设备进行微调,以获得更加稳定和准确的输出。

3)调节设备的灵敏度和增益,以适应不同的输入信号。

2.3调节结果:经过以上调节步骤,PJ616设备的各个参数均在设备说明书的范围内,输出信号波形稳定准确,灵敏度和增益均适应不同的输入信号。

3.1DCS调试目标:对PJ616设备中的DCS进行调试,确保其与其他设备的通讯正常。

3.2DCS调试步骤:1)配置DCS参数,包括IP地址、端口号、通讯协议等。

2)与其他设备建立通讯连接,确保设备之间的通讯正常。

3)对设备进行状态检查,确保DCS的各个功能正常运行。

4)进行数据交换测试,确认DCS能够接收和发送数据。

3.3DCS调试结果:经过以上DCS调试步骤,PJ616设备的DCS与其他设备的通讯正常,各个功能正常运行,能够正常接收和发送数据。

四、总结通过对PJ616设备的检测、调节及DCS调试,确认设备连接正常,电源供应正常,各个电路板参数正常,信号传输正常,无电磁干扰。

WTX-65

电

采

管

中

串

管

采

电

源

集

理

央

口

理

集

源

机

信

机

号

1 1

1

2 2 2

图 1 19/2 英寸机箱配置示意图

2

2 技术参数

技术参数

2.1 环境条件

2.1.1 正常工作大气条件 a)环境温度 -25 +55 b)相对湿度 5% 95% c)大气压力 70kPa 106kPa

2.1.2 正常试验大气条件 a)环境温度 +15 +35 b)相对湿度 45% 75% c)大气压力 86kPa 106kPa

2.1 环境条件................................................................................................................................3 2.2 额定电气参数........................................................................................................................3 2.3 主要功能及技术参数............................................................................................................4 2.4 绝缘性能................................................................................................................................5 2.5 机械性能................................................................................................................................5 2.6 电磁兼容性............................................................................................................................5 3 机箱结构...........................................................................................................................................7 4 装置硬件说明...................................................................................................................................8 4.1 管理机主模块........................................................................................................................9 4.2 智能采集模块......................................................................................................................10 4.3 事故音响模块......................................................................................................................10 4.4 电源模块..............................................................................................................................10 4.5 串口(调制解调器)模块...................................................................................................... 11 5 控制器局域网(CAN-BUS)...............................................................................................................12 6 嵌入式以太网.................................................................................................................................12 7 典型配置方案.................................................................................................................................14 7.1 一般配置..............................................................................................................................14 7.2 特殊配置................................................................................................14

实验平台安装

電子地圖 車輛移動模型

NS-2

首先取得 ns-allinone-2.34.tar.gz 檔案

這裡面將包括

ns-2.34 tcl8.4.18 tk8.4.18 nam-1.14 otcl-1.13 以上套件

NS-2

我們將把ns-2安裝在 /home/user資料夾 下

User為目前所使用的帳號名稱

假設我們將ns-allinone-2.34.tar.gz檔案 放在隨身碟中,我們要將此檔案複製到 /home/user之下

cp /media/隨身碟名稱/ns-allinone2.34.tar.gz /home/user/

在此我們建議隨身碟名稱不要使用中文名稱。

NS-2

接著我們進到/home/user資料夾下

SIP communicator

An audio/video Internet phone and instant messenger Completely Open Source / Free Software Freely available under the terms of the GNU Lesser General Public License. /

Click left bottom text box to enter SIP username Next to password and optionally select an endpoint to redirect calls when this endpoint is off-line then “Add/Update” button.

Oscar Setup

在C:\oscar路徑下輸入java –jar oscar-1.0.5.jar

3、设备调试记录表

调 试 记 录

设 备 变 更 第 1 页

设 备 变 更

第 2 页

内蒙古兆通管道系统有限公司设备调试记录表

编号:ZT-001 设备名称 企业编号 设备类别 SBG1000双壁波纹管生产线 ZT-BW-01 生产设备 型 号 厂 家 使用单位 SBG1000 潍坊中云机器有限公司

兆通管道车间

投产日期 设备价值

2010年3月 360万元

设备调试问题:2010年3月-2010年6月:波纹管生产线分别对DN200、300、400、500、600、800几种规格均进行了调试,在调试过程中设备 问题主要有加热器部分损坏,切割筒与锯片位置不对,横向调整螺杆损坏,接近开关损坏(失灵)。加热接触器部分损坏,真空泵主接触器 损坏,经与厂家协调处理以上问题均得以解决。 生产调试问题:主要有波峰不成形,内壁破洞,偏壁,扩口粘接不好,扩口堆料,扩口破洞问题,以上问题为管材生产过程中的常见问题, 主要是工艺参数的调整,需在今后的工ห้องสมุดไป่ตู้中进行总结,我公司员工掌握情况不甚理想。

SG-HD65Ⅱ 水环境监测与治理技术综合实训平台

SG-HD65Ⅱ水环境监测与治理技术综合实训平台(现场图片)一.实验目的本实训平台是为“环境工程”、“环境监测与治理技术”、“环境监测与评价”、“水环境监测与保护”、“城市水净化技术”、“给排水工程技术”等环境类相关专业而研制的。

实训平台采用模块化组合设计,可以形成A/O工艺、A2/O工艺、SBR工艺和MSBR工艺4个模块,每个模块可独立训练,也可组合成多种污水处理工艺进行综合训练。

平台采用多种控制方式,既可以进行手动操作,也可进行自动控制。

通过实训平台操作,可以考核学生相关污水处理系统方案选择、工艺设计、设备及部件安装、管路连接、动力及控制线路设计与连接、水处理工艺系统整机调试、运行能力。

适合环境类相关专业的教学和培训。

二.技术指标1.输入电压:单相交流220V±10% 50Hz2.工作环境:环境温度范围为0℃~+40℃、相对湿度<85%(25℃)3.系统容量:<2.0kVA4.外形尺寸:700mm ×600mm×1800mm(控制柜)、3010mm×800mm×1700mm(对象)5.安全保护:具有漏电压、漏电流保护装置,安全符合国家标准。

三.主要配置及参数水环境监测与治理技术综合实训平台主要由控制系统、供水系统、污水处理系统和在线监测系统四部分组成。

1.控制系统:主要由电气控制柜、漏电保护器、触摸屏、旋钮开关、工作状态指示灯、PLC 可编程控制器、继电器、在线监测仪(PH仪和DO仪)、组态监控软件等组成。

2.供水系统:主要由不锈钢大水箱、不锈钢支架、水箱液位管和球阀等组成。

3.污水处理系统:装置对象平台整体采用不锈钢框架进行设计,主要动力系统器件安装在钢架底座上,主要有机玻璃反应器合理的布置安装在不锈钢钢架的上下层。

3.1动力系统主要由水泵、风机、电磁阀、搅拌机等组成。

3.2有机玻璃反应器系统主要由有机玻璃格栅调节池、有机玻璃沉砂池、有机玻璃A2/O 生物反应器、有机玻璃SBR池、有机玻璃二沉池、有机玻璃砂滤柱、有机玻璃加药池等组成。

JW06M15测试方案模板

No:G1*******测试方案样品名称生产单位委托单位测试类型报告日期国家应用软件产品质量监督检验中心版本修订记录文档使用对象审批人员目录1.文档标识 (1)2.概要 (1)2.1文档用途 (1)2.2测试目的 (1)2.3测试范围 (1)2.3.1用户文档 (2)2.4测试环境描述 (3)2.5参考资料 (4)2.5.1缩写 (4)2.5.2定义 (4)2.5.3文档 (4)3.组织机构 (5)3.1角色与职责 (5)3.2培训 (5)3.2.1与应用相关的方面 (5)3.2.2测试过程培训 (5)3.2.3工具培训 (5)4. 测试进度 (5)5.测试流程 (6)5.1测试类型 (6)5.2测试方法 (7)5.3测试关键过程域 (7)5.3.1测试计划制订(KPA1) (8)5.3.2测试用例开发(KPA2) (8)5.3.3测试环境准备(KPA3) (8)5.3.4测试执行(KPA4) (9)5.3.5测试结果分析(KPA5) (9)5.3.6进行情况汇报(KPA6) (10)5.4验收标准 (10)6. 可交付成果 (10)7. 相关过程 (10)7.1缺陷管理 (10)8. 假设 (11)9. 约束 (11)10. 依赖 (11)11. 风险和问题 (12)1.文档标识本文档包含针对[生产单位]开发的[待测试产品名称 V1.0]的全面的测试方案。

2.概要2.1文档用途本文档是完成[XXX]项目测试的指导性文件。

本文档给出了对测试需求、测试环境、测试过程及测试结果的总体要求, 这也是本测试项目中其他文档编写及结果评价的基础。

2.2测试目的在此说明本次测试的目的。

[示例:本次测试是针对[xxx]项目进行的确认/鉴定/验收/委托/登记测试,目的是为判定该系统是否满足《需求规格说明书》中规定的功能与性能指标提供客观的依据。

]2.3测试范围参照[项目名称]合同和需求文档,在此说明测试范围,列出要测试种类和测试内容。

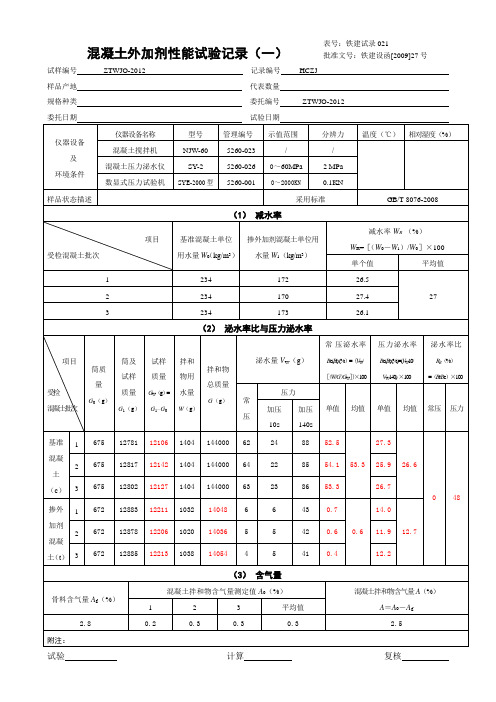

外加剂试验记录1

试样编号ZTWJO-2012

样品产地代表数量

规格种类委托编号ZTWJO-2012 Array

试验计算复核

混凝土外加剂性能试验记录(二)

试样编号 ZTWJO-2012 记录编号 HCZJ5-ZTWJO-WJJ-2012 样品产地 代表数量 规格种类 委托编号 ZTWJO-2012

试验 计算 复核

表号:铁建试录021

批准文号:铁建设函[2009]27号

混凝土外加剂性能试验记录(三)

试样编号 ZTWJO-2012 记录编号 HCZJ5-ZTWJO-WJJ-2012 样品产地 代表数量 规格种类 委托编号 ZTWJO-2012

试验 计算 复核

表号:铁建试录022

批准文号:铁建设 [2009]027号

表号:铁建试录023

批准文号:铁建设[2009]027号混凝土外加剂性能试验记录(四)

试样编号ZTWJO-2012 记录编号HCZJ5-ZTWJO-WJJ-2012

样品产地代表数量

规格种类委托编号ZTWJO-2012

委托日期试验日期

试验计算复核

混凝土外加剂性能试验记录(五)

试样编号 ZTWJO-WJJ-2012 记录编号 HCZJ5-ZTWJO-WJJ-2012 样品产地 代表数量 规格种类 委托编号 ZTWJO-WJJ-2012 委托日期 试验日期

试验 计算 复核

表号:铁建试录024

批准文号:铁建设 [20 09]027号。

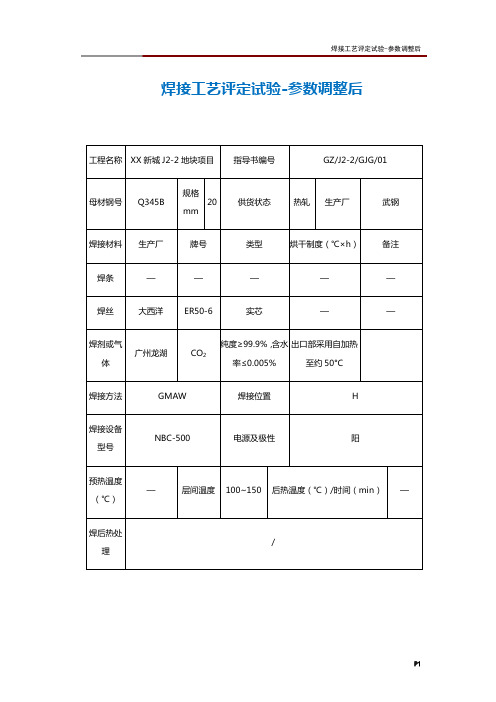

焊接工艺评定试验-参数调整后

焊接工艺评定试验-参数调整后工程名称XX新城J2-2地块项目指导书编号GZ/J2-2/GJG/01母材钢号Q345B 规格mm20 供货状态热轧生产厂武钢焊接材料生产厂牌号类型烘干制度(℃×h)备注焊条—————焊丝大西洋ER50-6 实芯——焊剂或气体广州龙湖CO2纯度≥99.9%,含水率≤0.005%出口部采用自加热至约50°C焊接方法GMAW 焊接位置H焊接设备型号NBC-500 电源及极性阳预热温度(℃)—层间温度100~150 后热温度(℃)/时间(min)—焊后热处理/接头及坡口尺寸图焊接顺序图焊接工艺参数 道次 焊接方法焊条或焊丝 焊剂或保护气体保护气体(L/min ) 电流(A )电压(V ) 焊接速度(cm/min ) 热输入(Kj/cm)牌号 Φ(cm ) 底层 GMAW ER50-6 1.2CO 2 22~25 185-220 30-35 35-42 ≈18填充GMAW ER50-6 1.2 CO 2 20~24 200-250 30-36 35-44 ≈22面层GMAW ER50-6 1.2 CO 2 18~22 190-220 28-30 33-42 ≈17技术措施焊前清理衬板、坡口内侧均砂磨至光亮层间清理逐道清除焊渣、粉尘、焊瘤、飞溅及凹凸部修填或刨切背面清根 无其它:首层,中间层直线运焊引入引出段按正式焊缝要求,各道应避免停顿;面层焊前应仔细去除凹凸部,面缝焊接时压低电弧,往复运焊,引弧采用擦弧法,趁接头部红热状态快速续焊,各道快速去渣。

应注意各道接头交错,面层焊道预留深度约2.0mm ,完毕后稍作清理,24h 后检验。

记录日期监理记录日期焊接工艺评定指导表共6页第2页工程名称XX新城J2-2地块项目指导书编号GZ/J2-2/GJG/02母材钢号Q345B 规格mm20 供货状态热轧生产厂武钢焊接材料生产厂牌号类型烘干制度(℃×h)备注焊条—————焊丝大西洋ER50-6 实芯——焊剂或气体广州龙湖CO2纯度≥99.9%,含水率≤0.005%出口部采用自加热至约50°C焊接方法GMAW 焊接位置 F焊接设备型号NBC-500 电源及极性阳预热温度(℃)—层间温度100~150 后热温度(℃)/时间(min)—焊后热处理/接头及坡口尺寸图焊接顺序图焊接工艺参数道次 焊接方法焊条或焊丝焊剂或保护气体保护气体(L/min ) 电流(A )电压(V ) 焊接速度(cm/min ) 热输入(Kj/cm)牌号 Φ(cm )底层 GMAW ER50-6 1.2 CO 2 22~25 230-250 26-29 35-42 ≈18填充 GMAW ER50-6 1.2 CO 2 20~24 270-290 27-32 35-44 ≈22面层 GMAW ER50-6 1.2 CO 2 18~22 240-260 25-28 33-42 ≈17技术措施 焊前清理 衬板、坡口内侧均砂磨至光亮 层间清理逐道清除焊渣、粉尘、焊瘤、飞溅及凹凸部修填或刨切背面清根无其它:首层,中间层直线运焊引入引出段按正式焊缝要求,各道应避免停顿;面层焊前应仔细去除凹凸部,面缝焊接时压低电弧,往复运焊,引弧采用擦弧法,趁接头部红热状态快速续焊,各道快速去渣。

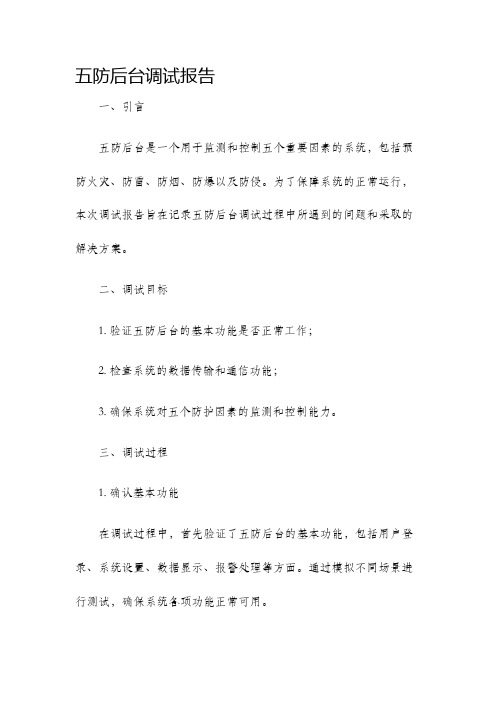

五防后台调试报告

五防后台调试报告一、引言五防后台是一个用于监测和控制五个重要因素的系统,包括预防火灾、防雷、防烟、防爆以及防侵。

为了保障系统的正常运行,本次调试报告旨在记录五防后台调试过程中所遇到的问题和采取的解决方案。

二、调试目标1. 验证五防后台的基本功能是否正常工作;2. 检查系统的数据传输和通信功能;3. 确保系统对五个防护因素的监测和控制能力。

三、调试过程1. 确认基本功能在调试过程中,首先验证了五防后台的基本功能,包括用户登录、系统设置、数据显示、报警处理等方面。

通过模拟不同场景进行测试,确保系统各项功能正常可用。

2. 检查数据传输与通信为了确认系统的数据传输和通信功能,我们针对五个防护因素进行了单元测试。

通过控制不同传感器的模拟参数,检查数据传输的准确性和稳定性,包括温度、压力、烟雾等数据的传输测试。

同时,我们对系统的通信功能进行了测试,包括网络通信和远程控制。

通过模拟网络情况,检查系统对数据的及时传输和响应能力,并确保远程控制操作的准确性和可靠性。

3. 监测与控制能力测试为了验证系统对五个重要防护因素的监测和控制能力,我们采取了各种测试方法。

例如,在防火方面,通过点火测试检查火灾报警系统的灵敏度和响应速度;在防雷方面,通过模拟雷电击中进行测试,确认系统的防雷功能是否正常。

四、问题与解决方案1. 数据传输不稳定在调试过程中,我们发现系统的数据传输存在不稳定的情况,有时会出现数据丢失的情况。

经过分析发现,这是由于网络延迟和传感器故障导致的。

我们采取了增加数据传输的缓冲区和更换故障传感器的方法解决了这个问题。

2. 报警处理不及时在火灾报警方面,我们发现系统的报警处理时间较长,无法及时响应。

通过优化报警处理的算法和增加报警处理的并发数,成功地提升了报警处理的速度和效率。

3. 远程控制操作异常在远程控制操作中,我们遇到了一些异常情况,例如控制命令延迟、命令执行失败等。

通过增加命令发送的重试机制和优化远程控制的算法,成功解决了这些问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HM65平台特性的调试试验

2013.03.25

今天拿一块KL9的好板做了一下试验,推翻了一些以前的猜测。

有些问题似乎更加清晰了,而有些还是无法解释。

先回答前面饼哥的一个问题:

“想再请楼主做个实验,去掉BIOS后,测下PCH的PWROK和PROCPWRGD是否正常”

试验一:

去掉BIOS芯片。

现象:触发上电至0.25A掉电,其后自动上电再掉电,反复循环。

同时+VCC_CORE未生。

(因为会掉电,以下测得的信号只有短暂的电平或波形,很快掉落)

PWROK不受BIOS的影响。

(这个信号由EC发给PCH芯片)

而PROCPWRGD则没有产生。

试验二:

接下来继续做调试:

将BIOS芯片恢复,将VRON信号断开。

(目的是测量CPU电压产生之前的时序及其他电压是否都正常,因为断开VRON主板电流将保持,不掉电,方便准确测量)

前后对比可见PROCPWRGD的产生是要受到BIOS芯片影响的。

而且PROCPWRGD、CLKOUT_DMI_N、CLKOUT_DMI_P、DRAMPWROK在VRON之前(或者是同时)就已经产生了。

再者,除PROCPWRGD这个信号外,CLKOUT_DMI_N、CLKOUT_DMI_P、DRAMPWROK 的产生都不需要BIOS的参与。

这两点与HM55及以前的平台时序是完全不同的。

试验三:

断开PROCPWRGD这个信号。

现象:上电0.34A保持,不掉电;+VCC_CORE未产生。

(与断开VRON信号的现象几乎一样)

试验四:

断开PWROK信号。

现象:上电至0.54A掉电,之后自动上电再掉电,反复循环。

但+VCC_CORE已经产

由此可见PWROK信号虽然在时序上比PROCPWRGD靠前,但断开此信号不会影响PROCPWRGD的发出,甚至+VCC_CORE电压的产生。

并由此似乎可以推测:PROCPWRGD是+VCC_CORE电压产生的必需条件(它的参与是间

接的);而PWROK信号无论直接或间接显然都不参与+VCC_CORE电压的产生。

但PWROK信号缺失会造成掉电又反复自动重启的现象,这与去掉BIOS的部分现象相似。

为什么会是这样,我不知道如何解释。

欢迎大家共同来讨论!

试验五:

同时断开CLKOUT_DMI_N (CLK_CPU_BCLKN)和CLKOUT_DMI_P (CLK_CPU_BCLKP)这两个信号。

现象:上电0.34A保持,不掉电;+VCC_CORE未产生。

(与断开VRON信号的现象几乎一样)

试验六:

只断开CLKOUT_DMI_P (CLK_CPU_BCLKP)这一个信号。

现象:开机显示完全正常。

这是个偶尔发现的奇怪现象,该如何解释?呵呵。

比较试验二、试验三和试验五:

是不是可以这样来认为,CPU内部SVID模块的工作三大条件是:

当SVID模块缺少时钟和复位时,表现出的现象应为:

上电0.34A保持,+VCC_CORE电压不产生。

或者换句话,当VRM芯片无法从CPU内SVID模块中读取信息时的现象是:上电0.34A保持,+VCC_CORE电压不产生。

将参与+VCC_CORE电压产生的条件罗列如下:

VID信号是以软体方式存储于CPU内SVID模块的ROM中。

PCH芯片在得到+3VS5、+3V、+1.05V、+1.8V、+1.5V和+0.85V供电后,PCH内主时钟模块被初始化开始工作,25M晶振起振。

随后,PCH芯片主时钟模块分出各种频率的时钟发给CPU及其他功能芯片。

与此同时BIOS芯片也有+3V供电后,PCH芯片与BIOS 芯片开始通信,读取BIOS内的部分程序并执行。

PCH发出PROCPWRGD给CPU。

CPU内SVID模块先后得到+1.05V供电以及PCH芯片发出的CLK_CPU_BCLKP,CLK_CPU_BCLKN时钟。

一旦PROCPWRGD到达,SVID模块即被复位,开始处于工作状态。

作为SMB的主设备,CPU的SVID模块通过DATA和CLK总线向VRM芯片发出呼叫,等待着VRM芯片来读取电压设置信息。

当VRM芯片得到供电(+VIN和+5V),以及VRON开启信号后,VRM芯片对CPU内SVID模块的呼叫做出应答,并读出电压设置信息。

之后CPU主供电+VCC_CORE产生,VRM芯片发出PG信号给PCH芯片做复位,之后上电时序继续。