3连接成形

第三章 连接成形

3.焊条的牌号与型号(P134附表3-5、6)

(三) 焊接成形工艺设计

1.焊缝空间位臵、接头和坡口型式

(1) 焊缝的空间位臵

平焊 横焊

焊缝空间位臵有:

• 平焊缝

• 横焊缝 • 立焊缝 • 仰焊缝

立焊

仰焊

垂直平面,水平 方向上的焊接

垂直平面,垂直 方向上的焊接

倒悬平面,水平 方向上的焊接

水平面的焊 接

粗大的过热组织。

过热区是热 影响区中性能 最差的部位。 • 塑性差

• 韧度低

• 正火区: 焊后空冷使该区内的金属相当于进行了正火

处理,获得均匀而细小的铁素体和珠光体组织。

正火区是 热影响区中力 学性能最好的 区域。

• 塑性较高 • 韧度较高

• 不完全重结晶区(部分正火区): 部分组织转变为奥氏体,冷却后获得细小铁 素体和珠光体,部分铁素体未发生相变,固该 区域晶粒大小不均匀。

(一) 氩弧焊

氩弧焊:利用惰性气体(氩气Ar)作为保护气

体的电弧焊。高温下,氩气不与金属起化学

反应,也不溶入金属。

氩弧焊机械保护作用好,电弧稳定性好, 金属飞溅小,焊接质量高。

按所用电极的不同,氩弧焊钨极(非熔 化极)和熔化极氩弧焊两种。

(二) 焊条

1.焊条的组成与作用

• 金属焊芯:作为电极,

产生电弧,并传导焊接电 流,焊芯熔化后作为填充 金属成为焊缝的一部分。

• 药皮:压涂在焊芯表

面的涂料层,主要作用

是保证电弧稳定燃烧。

2.焊条的种类

焊条可分为酸性焊条和碱性焊条。

• 酸性焊条:熔渣中以酸性氧化物为主。焊 缝塑性和韧度不高,且焊缝中氢含量高,抗 裂性差,但酸性焊条具有良好的工艺性。 • 碱性焊条(又称低氢焊条):药皮中以碱性氧 化物与莹石为主,并含较多铁合金,焊缝力学 性能与抗裂性好,但碱性焊条工艺性较差。

第三章粉末冶金

第三章成形 d.弹性后效

加载(或卸载)后经过一段时间应变才增加(或减小)到一定数值的 现象。压制过程中,当卸掉压制力并把坯块从模具内取出后,由于弹性 内应力的作用,坯块发生弹性膨胀,这种现象称为弹性后效。

a.粉末颗粒发生位移,填充孔隙,施加压力,密度增加很快; b.密度达到一定值后,粉末体出现一定压缩阻力,由于位移大大减少, 而变形尚未开始,压力增加,但密度增加很少; c.当压力超过粉末颗粒的临界应力时,粉末颗粒开始变形,使坯块密度 继续增大。

图3-10坯块密度的变化规律

第三章成形

(5)压制压力与坯块相对密度的关系 相对密度指物质的密度与参考物质的密度在各自规定的条件下之比,

第三章成形

退火温度: T退 (0.5 ~ 0.6)T熔

退火气氛: a.还原性气氛(氢、离解氨、转化天然气或煤气) b.惰性气氛 c.真空退火

第三章成形

(2)混合 a.混合:将两种或两种以上不同成分的粉末混合 b. 将相同成分而粒度不同的粉末混合(合批) 混合方法:机械法(干混、湿混)和化学法 机械法:干混用于生产铁基制品;湿混用于生产硬质合金。混料设备有

a.普通模压法:将粉末装在模具内,用压机将其成形; b.特殊方法:等静压成形、连续成形、无压成形等。

第三章成形

1.成形前原料准备 (1)退火

将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却(通 常是缓慢冷却,有时是控制冷却)的一种金属热处理工艺。

金属粉末退火的目的: a.氧化物还原,降低碳和其它杂质的含量,提高粉末的纯度; b.消除粉末的加工硬化,稳定粉末的晶体结构; c.防止超细粉末自燃,将其表面钝化。 加工产品退火的目的: a.降低硬度,改善切削加工性; b.消除残余应力,稳定尺寸,减少变形与裂纹倾向; c.细化晶粒,调整组织,消除组织缺陷。

(完整版)飞机制造工艺基础3

一.整体壁板毛坯 主要为铝合金,另有钛合金、镁合金。整体壁板毛坯的主要制造方法: 热摸锻、挤压、自由锻板坯、热轧平板毛坯和特种铸造。

1.大吨位液压机和锻模生产壁板毛坯 优点:生产率高、锻件纤维组织连续,晶粒致密,强度高,可制造复杂 形状筋肋和对接接头。

热模锻毛坯接近于成品尺寸,厚度和桁 条间距误差小于0.6mm,锻造斜度小锻需要吨位极大的机床,铝合金壁 板每平方米投影面积约需3万吨压力, 精锻时要5~6万吨。且锻模制造困难、 周期长、劳动量大。如某飞机整体壁板 的锻模重量达50~60吨。 这些问题限制了热模锻方法的广泛应用。

Most authors used in their experimental study on incremental forming regular 3 axis milling machine. Figure 7 presents the incremental forming process.

characteristics of the incremental forming process are pointed out:

- the sheet is formed according to a given locus - the deformation of the sheet is point-by-point - the deformation of every step is small.

Figure 8 The control system of Dieless NC Forming machine.

Figure 9 Equipment for Dieless NC Forming process

The blank sheet is attached to a blank holder. The blank holder moves in vertical direction according to descending of Ztool and along X- and Y-planes.

第3章三相交流电路

C

O

–Um

2

t

对称三相电压的波形图

对称三相电压相量图

三相交流电压出现正幅值 (或相应零值)的顺序称为相序。

A→B→C→A→ ,称为

正相序(正序或顺序)。

反之,B→A→C→B→或 C→B→A→C→,称为反相序

(反序或逆序)

•

UC 120°

120°

•

UA

120°

•

UB

分析问题时一般都采用正相序。

•

•

IC

UC ZC

U P120

Z

Il 120

φA= φB = φC = φ 线电流也对称

中线电流,I• N

•

I A

•

IB

•

IC

0

为零

iA

+

对称负载电压电流相量图

uA

N –– – uB

+ uC

+

iN

Z

•

UC •

N

Z

IC

iB

Z

•

IB

iC

•

UB

•

UA

•

IA

负载对称时,中线电流为 零,所以可以去掉中线,成 为三相三线制电路。

生感应电动势 e ,其方向为由

AX。

合理设计磁极形状,使磁通按正弦规律分布,

线圈两端便可得到单相交流电动势。

eAX = 2E sinω t

交流发电机

三相交流发电机组成

电枢,亦称定子 磁极,亦称转子

Y

•

定子中放三个线圈:

A 定子

•

S

Z

材料成型技术基础第2版课后习题答案

第一章金属液态成形1.①液态合金的充型能力是指熔融合金充满型腔,获得轮廓清晰、形状完整的优质铸件的能力。

②流动性好,熔融合金充填铸型的能力强,易于获得尺寸准确、外形完整的铸件。

流动性不好,则充型能力差,铸件容易产生冷隔、气孔等缺陷。

③成分不同的合金具有不同的结晶特性,共晶成分合金的流动性最好,纯金属次之,最后是固溶体合金。

④相比于铸钢,铸铁更接近更接近共晶成分,结晶温度区间较小,因而流动性较好。

2.浇铸温度过高会使合金的收缩量增加,吸气增多,氧化严重,反而是铸件容易产生缩孔、缩松、粘砂、夹杂等缺陷。

3.缩孔和缩松的存在会减小铸件的有效承载面积,并会引起应力集中,导致铸件的力学性能下降。

缩孔大而集中,更容易被发现,可以通过一定的工艺将其移出铸件体外,缩松小而分散,在铸件中或多或少都存在着,对于一般铸件来说,往往不把它作为一种缺陷来看,只有要求铸件的气密性高的时候才会防止。

4 液态合金充满型腔后,在冷却凝固过程中,若液态收缩和凝固收缩缩减的体积得不到补足,便会在铸件的最后凝固部位形成一些空洞,大而集中的空洞成为缩孔,小而分散的空洞称为缩松。

浇不足是沙型没有全部充满。

冷隔是铸造后的工件稍受一定力后就出现裂纹或断裂,在断口出现氧化夹杂物,或者没有融合到一起。

出气口目的是在浇铸的过程中使型腔内的气体排出,防止铸件产生气孔,也便于观察浇铸情况。

而冒口是为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分。

逐层凝固过程中其断面上固相和液相由一条界线清楚地分开。

定向凝固中熔融合金沿着与热流相反的方向按照要求的结晶取向进行凝固。

5.定向凝固原则是在铸件可能出现缩孔的厚大部位安放冒口,并同时采用其他工艺措施,使铸件上远离冒口的部位到冒口之间建立一个逐渐递增的温度梯度,从而实现由远离冒口的部位像冒口方向顺序地凝固。

铸件相邻各部位或铸件各处凝固开始及结束的时间相同或相近,甚至是同时完成凝固过程,无先后的差异及明显的方向性,称作同时凝固。

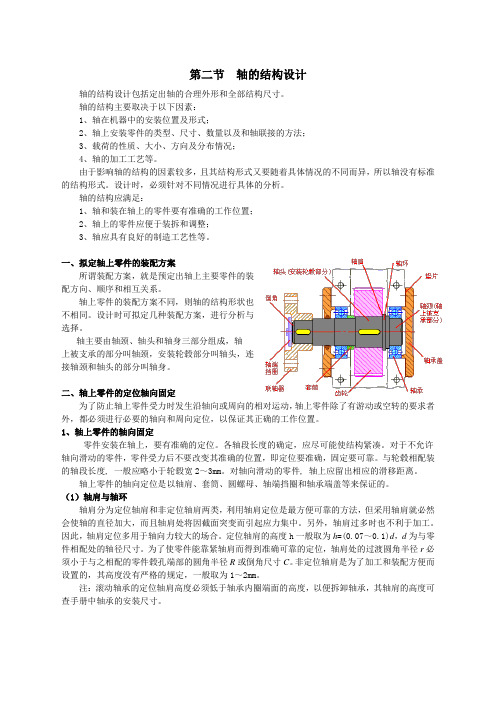

机械设计基础-12.2轴的结构设计

第二节轴的结构设计轴的结构设计包括定出轴的合理外形和全部结构尺寸。

轴的结构主要取决于以下因素:1、轴在机器中的安装位置及形式;2、轴上安装零件的类型、尺寸、数量以及和轴联接的方法;3、载荷的性质、大小、方向及分布情况;4、轴的加工工艺等。

由于影响轴的结构的因素较多,且其结构形式又要随着具体情况的不同而异,所以轴没有标准的结构形式。

设计时,必须针对不同情况进行具体的分析。

轴的结构应满足:1、轴和装在轴上的零件要有准确的工作位置;2、轴上的零件应便于装拆和调整;3、轴应具有良好的制造工艺性等。

一、拟定轴上零件的装配方案所谓装配方案,就是预定出轴上主要零件的装配方向、顺序和相互关系。

轴上零件的装配方案不同,则轴的结构形状也不相同。

设计时可拟定几种装配方案,进行分析与选择。

轴主要由轴颈、轴头和轴身三部分组成,轴上被支承的部分叫轴颈,安装轮毂部分叫轴头,连接轴颈和轴头的部分叫轴身。

二、轴上零件的定位轴向固定为了防止轴上零件受力时发生沿轴向或周向的相对运动,轴上零件除了有游动或空转的要求者外,都必须进行必要的轴向和周向定位,以保证其正确的工作位置。

1、轴上零件的轴向固定零件安装在轴上,要有准确的定位。

各轴段长度的确定,应尽可能使结构紧凑。

对于不允许轴向滑动的零件,零件受力后不要改变其准确的位置,即定位要准确,固定要可靠。

与轮毂相配装的轴段长度, 一般应略小于轮毂宽2~3mm。

对轴向滑动的零件, 轴上应留出相应的滑移距离。

轴上零件的轴向定位是以轴肩、套筒、圆螺母、轴端挡圈和轴承端盖等来保证的。

(1)轴肩与轴环轴肩分为定位轴肩和非定位轴肩两类,利用轴肩定位是最方便可靠的方法,但采用轴肩就必然会使轴的直径加大,而且轴肩处将因截面突变而引起应力集中。

另外,轴肩过多时也不利于加工。

因此,轴肩定位多用于轴向力较大的场合。

定位轴肩的高度h一般取为h=(0.07~0.1)d,d为与零件相配处的轴径尺寸。

为了使零件能靠紧轴肩而得到准确可靠的定位,轴肩处的过渡圆角半径r必须小于与之相配的零件毂孔端部的圆角半径R或倒角尺寸C。

第3巻_プラスチック射出成形金型の设计_基础编3

No.13

2.成形品の中央をエジェクタピンで突出し、

ストリッパプレートから成形品を離す。

図18.ストリッパプレートとエジェクタピンの2段突出し

コアと成形品とを一度突出し、アンダーカット部を 抜き易くしておいてエジェクタプレートをさらに前進 させて離型する。

図19.2枚のエジェクタプレートによる2段突出し

※スリープレート金型は、H1+H2+H3のストロークが必要である。

第3章 2段突出しとエジェクタプレートの早戻し

3-1 2段突出し

2段突出し・・・突出しストロークを2段階に分割して行う突出し方法。

※大幅の突出しストロークを作動させると、変形したり、クラックが発生して取出しが困難な場合、 または、完全自動成形で確実に突出し離型させることが必要な場合。 1.ストリッパプレートを突出す。 →成形品の一部が食い込んでいる為、 自動落下しない。

No.2

3.成形機の可動側を移動

4.成形品を取り出す

よく用いられる突出し方法として、 ①ピン突出し

図1.金型構造(ツープレート金型)

②ストリッパプレート突出し

③空気突出し 単独で使用するよりも、複合して使用する方が効果的。

1-2 ピン突出し(エジェクタピン)

No.3

1-2-1 ピンの種類

ストレートピン 〇丸ピン 段付きピン D形ピン

→めり込み(変形)、突抜け(クラック)、白化(変色)などが発生。

No.6

対策として、1.離形抵抗が大きいところには、太いピンを使用する、本数を増やすなど全体のバランスを考えて配置。 2.できるだけ離形抵抗を小さくする。(抜き勾配をできるだけ大きくとる)

不適当な例として

図7.ピンの配置不良による変形

材料成形原理实验报告(3篇)

第1篇一、实验目的1. 理解材料成形的基本原理和工艺过程。

2. 掌握材料成形实验的基本操作方法和实验技巧。

3. 分析材料成形过程中的各种现象,加深对材料成形原理的理解。

二、实验原理材料成形原理是研究材料在成形过程中,如何通过物理、化学和力学作用,改变材料的形状、尺寸和性能的一门学科。

实验中,我们将通过实际操作,观察材料在不同成形工艺下的变化,从而验证材料成形原理。

三、实验仪器与设备1. 液态金属成形设备:高温炉、模具、浇注系统等。

2. 塑性成形设备:拉伸试验机、压缩试验机、弯曲试验机等。

3. 焊接设备:电弧焊机、气体保护焊机、等离子焊机等。

4. 光学显微镜、扫描电镜等观察设备。

四、实验内容及步骤1. 液态金属成形实验(1)高温炉预热:将高温炉预热至所需温度,通常为金属熔点的1.5倍左右。

(2)金属熔化:将金属放入高温炉中,加热至熔化状态。

(3)金属浇注:将熔化的金属浇注到预先准备好的模具中。

(4)金属凝固:让金属在模具中凝固,形成所需形状。

2. 塑性成形实验(1)拉伸试验:将金属试样置于拉伸试验机上,进行拉伸试验,观察试样断裂时的现象。

(2)压缩试验:将金属试样置于压缩试验机上,进行压缩试验,观察试样变形和断裂现象。

(3)弯曲试验:将金属试样置于弯曲试验机上,进行弯曲试验,观察试样变形和断裂现象。

3. 焊接实验(1)电弧焊:将金属板置于电弧焊机下,进行电弧焊,观察焊缝成形和焊缝组织。

(2)气体保护焊:将金属板置于气体保护焊机下,进行气体保护焊,观察焊缝成形和焊缝组织。

(3)等离子焊:将金属板置于等离子焊机下,进行等离子焊,观察焊缝成形和焊缝组织。

五、实验结果与分析1. 液态金属成形实验通过液态金属成形实验,我们观察到金属在高温下熔化,浇注到模具中后凝固成所需形状。

在实验过程中,我们掌握了金属熔化、浇注和凝固的基本原理。

2. 塑性成形实验通过塑性成形实验,我们观察到金属在拉伸、压缩和弯曲过程中,会产生不同程度的变形和断裂。

焊接接头和焊缝形式3

4.接管、人孔、凸缘、补强圈等与壳体连接的接头,均属D类焊接接头,但已规定为A、B类的焊接接头除外。

(五)压力容器焊接接头种类划分及要求

3.平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头,均属C类焊接接头。

这是选择坡口的最基本要求

两件表面构成大于或等于135°,小于或等于180°夹角的接头,叫做对接接头。应力集中相对较小,且易于降低和消除(例如将余高去除)。所以从力学角度看对接接头是比较理想的接头形式,不但静载荷可靠,而且抗疲劳强度也高。如图1所示。

第三章 焊条电弧焊

二、焊接接头的类型及特点

4.焊缝厚度

焊缝计算厚度是设计焊缝时使用的焊缝厚度。

对接接头单面焊时,计算厚度不小于0.7δ

在角焊缝的横截面中画出的最大等腰直角三角形中直角边的长度叫焊脚尺寸,见上图。

6.焊缝成形系数

熔焊时,在单道焊缝横截面上焊缝宽度(C)与焊缝计算厚度(H)的比值(ф=C/H)见下图。该系数值小,则表示焊缝窄而深,这样的焊缝中容易产生气孔和裂纹,该系数值大,则表示焊缝宽而浅,这样的焊缝抗气孔和裂纹的能力强,所以焊缝成形系数应该保持一定的数值,例如埋弧自动焊的焊缝成形系数ф要大于1.3。

2.按施焊时焊缝在空间所处位置分:

3.按焊缝断续情况分:

连续焊缝和断续焊缝两种形式。

焊缝表面与母材的交界处叫焊趾。焊缝表面两焊趾之间的距离叫焊缝宽度,如下图

图:焊缝宽度

(二)焊缝的形状尺寸

焊缝的形状用一系列几何尺寸来表示,不同形式的焊缝,其形状参数也不一样。

1.焊缝宽度C

(2).但在动载或交变载荷下,它非但不起加强作用,反 而因焊趾处应力集中易于促使脆断。所以余高不能低于母材但也不能过高。

MC3成形环术治疗风湿性心脏瓣膜病合并三尖瓣关闭不全的效果

MC3成形环术治疗风湿性心脏瓣膜病合并三尖瓣关闭不全的效果【摘要】风湿性心脏瓣膜病是一种常见的心血管疾病,合并三尖瓣关闭不全会加重患者的症状和风险。

本研究旨在探讨MC3成形环术在治疗这种疾病中的效果。

术前评估包括患者的临床情况和影像检查结果,手术操作步骤中MC3成形环术的具体实施,术后随访情况显示患者的康复情况和症状改善情况。

疗效评价主要通过心功能评估和影像学检查来进行,同时分析了术后可能发生的并发症。

研究结果显示MC3成形环术在治疗风湿性心脏瓣膜病合并三尖瓣关闭不全中具有良好的疗效,但仍需进一步的长期随访和研究以完善治疗方案。

展望未来,建议结合个体化的治疗方案和多学科团队合作,以提高治疗效果和患者生活质量。

【关键词】风湿性心脏瓣膜病、三尖瓣关闭不全、MC3成形环术、术前评估、手术操作步骤、术后随访情况、疗效评价、并发症分析、治疗效果、结论、展望、建议。

1. 引言1.1 背景介绍风湿性心脏瓣膜病是一种常见的心脏疾病,主要由于风湿热引起心内膜炎,导致心脏瓣膜受累。

其中三尖瓣关闭不全是一种常见并发症,严重影响患者的生活质量和心脏功能。

传统的治疗方法包括药物治疗及瓣膜置换手术,但存在术后并发症多、恢复慢等问题。

本文旨在探讨MC3成形环术治疗风湿性心脏瓣膜病合并三尖瓣关闭不全的效果,为临床医生提供参考,为患者选择合适的治疗方案提供依据。

1.2 研究目的1. 评估MC3成形环术在治疗风湿性心脏瓣膜病合并三尖瓣关闭不全中的临床效果和预后情况。

2. 探讨MC3成形环术在患者手术前评估、手术操作步骤、术后随访和疗效评价等方面的应用价值。

3. 分析MC3成形环术治疗风湿性心脏瓣膜病合并三尖瓣关闭不全可能存在的并发症,并探讨其防治策略。

4. 总结MC3成形环术在治疗风湿性心脏瓣膜病合并三尖瓣关闭不全中的作用,为临床医生提供有效的治疗方案和参考依据。

2. 正文2.1 术前评估术前评估是手术治疗的重要一环,能够全面评估患者的疾病情况和手术风险,为手术的顺利进行提供重要参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

按加热热源分:

火焰、电阻 感应、炉内

钎焊接头形式

视频1

视频2

钎焊特点

1、加热温度低,工件变形小。 2、可焊接异种金属材料,对材料厚度没有严格限制。 3、可以同时用焊接多条焊缝,生产率高。 4、设备简单,投资少。 5、接头强度低,钎料价格高。 适用于复杂薄板结构、仪器仪表及刀具焊接

(一)焊接结构材料的选择

连接成形 将几个简单零件或型材连接在一起,形成复杂零

件或部件的方法。 金属的连接方法

机械连接

焊接

胶接

键连接

螺纹连接

焊接

铆接

胶接

建筑

焊接的应用

桥梁

飞机

石化

汽车 轮船

熔焊的冶金原理

1、氧化反应

使铁、碳、硅、锰、铬等大量金属元素烧损

使用脱氧剂(如Ti、Si、Mn等) Fe + O = FeO Si + 2O = SiO2 Mn +O = MnO 2Cr +3O =Cr2O3 C + O = CO

激光焊 利用聚焦后的激光做热源的熔焊方法。

激光焊设备 激光焊原理

视频1

视频2

激光焊

连续激光焊

薄板到50mm厚板

脉冲激光点焊

金属箔材(厚度小于0.5mm)、

薄膜(几微米到几十微米)、金属线材(直径小于0.6mm)

激光焊特点

1、能量密度高,热量集中,效率高; 2、焊接热影响区及焊接变形小; 3、不需保护,可在大气中完成焊接; 4、可以焊接难以接近的部位; 5、可以焊接绝缘材料,不必清除绝缘层; 6、激光设备功率较小,焊接厚度有限,操作要求高。 适合微型、精密、密集和热敏感材料的工件焊接

2、氢化与氮化反应

氢及氮化物增加了焊缝的脆性

采用药皮、焊剂、保护气体等 Mn + FeO = MnO + Fe Si + 2FeO =SiO2 +2Fe MnO +FeS = MnS + FeO CaO + FeS = CaS + FeO 2Fe3P +5FeO = P2O5 + 11Fe

3、合金化

焊条电弧焊

动画

电焊条组成及作用

焊芯:填充金属;电极。 药皮:机械保护;冶金处理; 改善工艺。如造气、 造渣、稳弧、渗合金、 脱氧等。

埋弧焊

埋弧焊设备

动画

视频

埋弧焊接工艺

埋弧焊特点

1、生产率高。(为焊条电弧焊的5~10倍) 2、质量好。

3、节省金属。

4、改善劳动条件。 5、设备复杂,对焊件装配要求较高。(平焊) 用于长直焊缝和大型环焊缝。

脱硫、脱磷、脱氧、去氢、渗合金

与铸造冶金过程不同: 1、金属熔池体积小; 2、熔池温度很高; 3、熔池周围温度很低;

熔焊接头

低碳钢的热影响区组织

热影响区

焊缝

焊缝:柱状晶,性能好; 熔合区:粗晶 ,性能差;

过热区:粗晶,性能差;

正火区:细晶,性能好; 部分相变区:不均匀晶粒

性能较差;

熔焊缺陷

焊接应力

锅炉封头的焊接

气体保护焊

保护气体 活性气体(CO2、Ar+CO2 、 Ar+O2 ) 惰性气体(Ar或Ar+He混合气体 )

气体保护焊方法

氩弧焊 二氧化碳气体保护焊

氩弧焊

不熔化极氩弧焊

适用于厚度小于4mm的薄板 动画 视频

熔化极氩弧焊

适用于厚度小于25mm的中厚板 直流反接

Байду номын сангаас

脉冲钨极氩弧焊

脉冲电流波示意图

5、设备复杂,耗电量大,接头形式及焊件

厚度受限。

水塔

法兰

直缝钢管

摩擦焊 利用摩擦热加热的压焊方法。

视频1

摩擦焊接头形式

摩擦焊特点

1、质量好。 2、操作简单,易实现自动化,生产率高。 3、设备简单、电能消耗少。(为对焊的1/10~1/15) 4、可焊接异种材料。 5、焊件形状有约束(至少有一个回转件)。

金属的焊接性; 焊接方法与焊接性; 焊接工艺(同种材料、型材)

(三)焊接方法的选择

质量原则; 工艺原则; 高效、低成本原则; 常用焊接方法的适用范围

(二)焊接材料的选择

电焊条(成分、强度、抗裂、成本); 焊剂(冶金、工艺); 保护气体(质量、成本); 钎料(匹配、经济);

焊接方法与常用金属的焊接性

适用于棒料、圆形工件、管类件的焊接。

冷压焊 常温下利用机械加压进行的压焊方法。

搭接冷压焊 对接冷压焊

夹具 钳口

夹具

钳口

用于硬度不高 塑性好的材料 视频

搭接冷压焊

工件 工件 夹具

工件

对接冷压焊

超声波焊 利用高频振荡进行加热的压焊方法。

视频1

视频2

工件工件 下声极 下声极

扩散焊 是在保护气氛中,使焊件接触面在一定温度和压力下,

气焊 利用火焰加热的熔焊方法。

气焊火焰 气焊焊炬

气焊特点 1、火焰加热,无需用电,设备简单; 2、加热速度缓慢,热影响区宽大,焊接变形大。

适合于薄壁件焊接,板厚在2mm左右。

等离子弧焊 利用等离子弧加热的熔焊方法。

三种压缩效应: 机械压缩 热压缩

磁压缩

动画

视频

等离子弧焊特点

1、能量密度大,温度高(2400~5000°C); S<12mm可不开坡口。 2、小电流下电弧稳定,可焊接薄的箔材 (0.01~1mm); 3、设备复杂,气体消耗大; 适用于高熔点、易氧化、热敏性强的 合金材料焊接

选用型材

常用焊接方法的适用范围

(四)焊接接头的设计

接头形式; 坡口形式; 过渡形式; 焊缝位置;

(五)焊接工艺参数的选择

焊条直径; 焊接电流; 焊接速度; 焊接弧长; 预热温度;

焊接工艺设计举例

对接接头

搭接接头

角接接头

T型接头

接头的过渡形式

1、焊缝应避免交叉和密集

不合理

合理

2、焊缝布置应尽量对称。

适于厚度小于0.8mm的薄板

动画

氩弧焊特点

1、电弧稳定,焊缝质量好。 2、明弧焊接,操作方便。 3、热量集中,焊接速度快。 4、氩气价格高。 适用有色金属及合金钢焊接 氩弧焊机

二氧化碳气体保护焊

动画

视频

二氧化碳焊特点

1、成本低。(为焊条电弧焊的40%) 2、生产率高。 (比焊条电弧焊提高1-4倍) 3、操作灵活。 4、质量较好。 5、具有氧化性,熔滴飞溅,表面不平滑。

焊前

焊后

刚性固定法

夹具

压铁

焊接顺序变化法

对称

跳焊

分段倒退

合理的焊接顺序

矫正法

加热位置

上拱

机械矫正法

火焰加热矫正法

金属的焊接性 指在一定焊接工艺条件下,获得优质焊接

接头的难易程度。

工艺焊接性 使用焊接性

评定方法: 碳当量法 抗裂实验

碳钢和低合金结构钢碳当量计算公式:

Mn Cr Mo V Ni Cu (%) C 当量 = C 6 5 15

用于焊接30mm以下低碳钢、低合金钢

电渣焊 利用电阻热加热的熔焊方法。

动画 视频

电渣焊工艺

电渣焊特点

1、生产率高,成本低。(可焊接厚度40-60mm,电能消耗 为焊条电弧焊的一半) 2、焊缝金属纯净,质量好。 3、焊接热影响区宽,晶粒粗大。 4、焊接空间位置为立焊。 适用于铸-焊、锻-焊以小拼大的厚工件焊接

等离子弧切割

真空电子束焊

利用加速和聚焦的 电子束轰击焊件表面 所产生的热量进行的 熔焊方法。

一般不用焊丝 , 焊缝间隙不得超过0.2mm。

视频

真空电子束焊特点

1、真空中焊接,质量好。 2、焊接热影响区小,焊接变形小。 3、能量密度高(约为电弧的5000~10000倍),可焊接厚 件(钢板厚度200-300mm,铝合金可超过300mm)。 4、参数可调,适应性强。 5、设备复杂,价格高,焊件尺寸受限。 适用于微电子元件、真空膜盒、性能相差很大的异种 材料焊接

通过原子的相互扩散而实现结合的压焊方法。

视频1

爆炸焊 利用炸药爆炸产生的冲击力使焊件表面高速碰撞而

实现连接的压焊方法。

视频1

爆炸焊

视频1

钎 焊 是利用熔点低于焊件的钎料作为填充金属,通过钎料

熔化再凝固将焊件连接在一起的方法。

按钎料熔点分:

软钎焊 <450°C 低于70Mpa 硬钎焊 >450°C 高于200Mpa

钎焊

硬钎焊 软钎焊

电弧焊 以焊接电弧做热源的熔焊方法。

焊接电弧产生 焊接电弧组成及热量分布 接线方法 焊条电弧焊 埋弧焊 气体保护焊

电弧焊方法

焊接电弧组成及热量分布

阳极区:43% 2600K 阴极区:36% 2400K

弧柱区:21% 5000~8000K

直流电源的接线方法

正 接

反 接

当焊接薄板时,一般采用反接。

工艺方案简图

瓶颈 易熔座 瓶体

√

主要工艺过程

瓶颈、易熔座:下料(圆钢)——切削加工 封头:落料——拉深——切边——钻孔—— ——焊易熔座 筒体:卷筒——焊内外焊缝——焊上下封头——焊瓶颈— ——去应力退火——水压试验——气密性试验

焊接变形

焊接裂纹

焊接应力产生

受阻加热及冷却

焊接应力分布

焊接应力产生

不均匀收缩

焊接变形的常见形式

消除熔焊缺陷的措施

焊接前:

1、合理进行焊件结构设计 2、焊前预热(350~400°C) 3、反变形法 4、刚性固定法

焊接中:

1、焊接顺序变换法 2、锤击焊缝法

焊接后: 1、热处理 2、矫正法