变速器换挡性能优化的实施与拓展

乘用车手动变速箱换挡性能的开发和优化

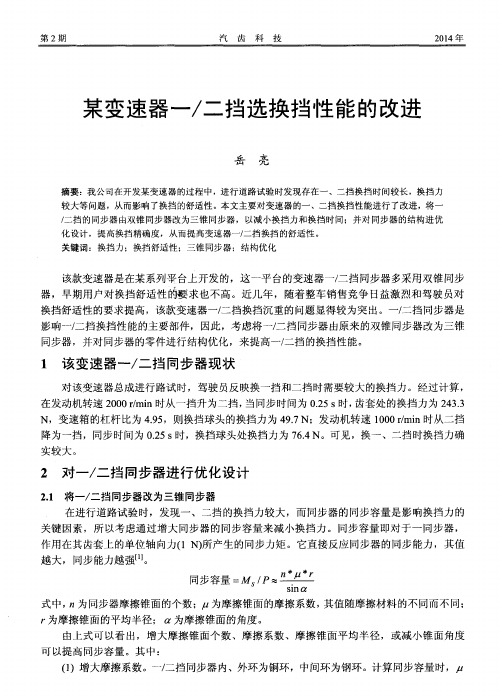

Shift 5 4.8 4.2 4.3 4.7 5.3 5 5.7

Select 8.7 8.2 6.3 7.7 10 9.5 8.5 9.2

Shift 8 8 7 7.2 10 8.9 9.6 9.8

Select 15 14.3 12 12.2

Mod 4

1.7

3.1

4.3

4

6.1

5.9

8.8

7.4

6.7

12

Mod 5 Mod 6

1.8 2.6

3.2 2.9

4.7 4.4

4.3 4.8

4.5 5.8

6.8 6.2

9.8 8

7.2 8.5

7.6 12.2

13.4 12

Mod 7

1.8

2.9

4

4.1

5.5

5.5

7.2

7.4

11.3

11.8

Mod 8

1.7

2.8

4

3.8

6.3

6.2

9.4

7.1

12.4

12.1

1. 2. 3. 4.

Fundamental characteristics Max. Pull Out Force Max. Into Gear Force Max. Sync. Force Double Bump

-4-

2、 手动变速箱换挡性能的评价指标及benchmark

Limits of co。

测试手段对换挡性能的开发非常重要。

-24-

Thank you for your time !

-25-

• Results

Freeplay @ handball / mm 20N applied force @ handball / mm 50N applied force @ handball / mm

变速器换挡时的动力学分析与优化

变速器换挡时的动力学分析与优化在汽车工程中,变速器是一项至关重要的技术。

它的作用是根据驾驶员的需求,调整发动机的转速和车速之间的关系,以提供最佳的车辆性能和燃油经济性。

在变速器的操作中,换挡是一个关键的过程,它涉及到车辆的动力学以及如何优化这个过程,以提高汽车的性能和乘坐舒适度。

变速器换挡时涉及到多个因素的考虑,包括车速、发动机转速、挡位选择等。

在换挡时,需要确保平滑的过渡,以避免驾驶员和乘客的不适感。

此外,换挡时还需要考虑到动力传输的效率,以提供更大的动力输出。

因此,对变速器换挡过程进行动力学分析和优化是至关重要的。

首先,我们来看一下变速器换挡的动力学分析。

在换挡时,发动机的转速需要与新的挡位相匹配,以确保平稳的过渡和动力输出。

如果转速不匹配,可能会导致车辆抖动、动力不足或机械损坏。

因此,在进行换挡时,需要根据车速和发动机转速的关系来确定合适的换挡时机。

其次,我们来讨论如何优化变速器换挡过程。

优化的目标是最大程度地提高车辆的性能和乘坐舒适度。

为了达到这个目标,可以采用多种策略,例如:优化挡位比例、改进离合器控制、减少换挡时间等。

在优化挡位比例方面,我们可以根据车辆的需求和使用环境来确定合适的变速比。

通过调整不同挡位之间的比例,可以提供更好的加速性能和燃油经济性。

例如,在城市驾驶中,较低的挡位比例可以提供更好的起步加速性能,而在高速公路上,较高的挡位比例则可以提供更好的燃油经济性。

在离合器控制方面,我们可以采用先进的控制算法来实现更顺畅的换挡过程。

例如,采用电控离合器系统可以实现更精确的控制,从而提供更好的换挡性能和舒适度。

此外,减少换挡时间也是优化的一个关键因素。

换挡时间的缩短可以提高车辆的响应速度,使驾驶员更容易掌握换挡时机。

为了实现这一目标,可以采用先进的换挡机构和高效的控制系统,以确保快速而准确的换挡操作。

总结起来,在变速器换挡时进行动力学分析和优化是一项复杂而重要的任务。

通过对换挡过程的精确分析,可以确定合适的换挡时机,从而提供更好的车辆性能和乘坐舒适度。

汽车变速器的优化与改进

汽车变速器的优化与改进汽车作为现代社会重要的交通工具,其性能的提升一直是汽车工业不断追求的目标。

而变速器作为汽车传动系统的关键部件之一,对汽车的动力性、燃油经济性、驾驶舒适性等方面都有着至关重要的影响。

因此,对汽车变速器的优化与改进一直是汽车研发领域的重要课题。

汽车变速器的主要作用是改变发动机输出的转速和扭矩,以适应不同的行驶条件和驾驶需求。

目前常见的汽车变速器类型包括手动变速器、自动变速器和无级变速器等。

每种变速器都有其特点和优缺点,例如手动变速器具有结构简单、成本低、传动效率高等优点,但操作相对复杂,对驾驶员的技术要求较高;自动变速器则操作简便,驾驶舒适性好,但成本较高,传动效率相对较低;无级变速器则能够实现连续无级变速,使发动机始终工作在最佳工况,但承载能力相对较弱。

为了提高汽车变速器的性能,近年来相关技术不断取得突破和创新。

在材料方面,高强度、轻量化的材料被广泛应用,如铝合金、钛合金等,不仅减轻了变速器的重量,还提高了其强度和耐久性。

在制造工艺方面,先进的加工技术如数控加工、激光焊接等,提高了变速器零部件的精度和质量,降低了生产成本。

在结构设计方面,变速器的挡位数量不断增加。

更多的挡位意味着更细密的传动比分布,能够使发动机在更广泛的车速范围内保持在高效工作区间,从而提高燃油经济性和动力性能。

例如,一些高端车型已经配备了 9 速甚至 10 速自动变速器。

同时,变速器的换挡机构也在不断改进,以实现更快速、更平稳的换挡过程。

例如,双离合变速器通过两组离合器交替工作,实现了几乎无间断的换挡,大大提高了换挡速度和动力传递效率。

除了硬件方面的改进,变速器的控制策略也在不断优化。

通过先进的电子控制系统,变速器能够根据车速、油门踏板位置、发动机负载等多种参数,实时调整换挡时机和挡位选择,以实现最佳的动力输出和燃油经济性。

例如,智能变速器能够学习驾驶员的驾驶习惯,自适应地调整控制策略,提供更加个性化的驾驶体验。

某变速器一/二挡选换挡性能的改进

该款变 速器 是在 某 系列 平 台上 开 发 的,这 一平 台 的变速 器一 / 二挡 同步器 多采 用双 锥 同步 器 ,早期 用 户对 换挡 舒适 性 } l 勺 要 求也 不 高 。近 几 年 ,随着 整 车销 售 竞争 日益 激 烈和 驾驶 员对 换挡 舒适 性 的要 求提 高 ,该款变速 器 一/ 二挡 换挡 沉重 的 问题显 得较 为突 出 。一/ 二挡 同步 器是 影 响一/ 二挡 换挡 性 能的主要 部件 ,因此 ,考虑 将 一/ 二挡 同步 器 由原来 的双 锥 同步器 改为 三锥

为摩擦 锥 面 的平均 半径 ; 为摩擦 锥 面 的角度 。 由上式 可 以看 出 ,增大 摩擦 锥面 个 数 、摩擦 系数 、摩 擦锥 面平 均 半径 ,或减 小锥 面 角度 可 以提 高 同步容量 。其 中 :

( 1 )增 大摩 擦系 数 。一/ 二挡 同步 器 内、外环 为 铜环 ,中间环 为钢环 。计算 同步 容量 时 ,∥

同步器 ,并对 同步器 的零 件进行 结 构优化 ,来 提高 一/ 二挡 的换 挡性 能 。

1 该 变 速 器 一/ 二挡 同步 器 现 状

对该 变速器 总成 进行 路试 时 ,驾驶 员反 映换一 挡和 二挡 时需 要较 大 的换 挡 力 。经过计 算 , 在发 动机 转速 2 0 0 0 r / mi n时从 一挡 升为 二挡 , 当 同步 时间为 0 . 2 5 S 时, 齿套 处 的换 挡 力为 2 4 3 _ 3 N,变速箱 的杠 杆 比为 4 . 9 5 ,则 换挡球 头 的换挡 力 为 4 9 . 7 N;发动 机转速 1 0 0 0 r / mi n时从 二挡 降为一挡 ,同步 时问为 O . 2 5 S 时 ,换挡 球头 处换 挡力 为 7 6 . 4 N。可 见 ,换 一 、二 挡 时换挡 力确

变速器换挡机构的动力学特性与设计优化方法研究

变速器换挡机构的动力学特性与设计优化方法研究1. 引言变速器是汽车的重要组成部分,其功用是将发动机的扭矩和转速转换为适合不同车速和路况的输出。

而变速器换挡机构则负责实现不同档位之间的换挡操作。

换挡的平稳与顺畅不仅对驾驶者的使用体验至关重要,也对汽车性能和耐久性产生重要影响。

本文将研究变速器换挡机构的动力学特性和设计优化方法。

2. 动力学特性分析2.1 换挡过程分析在变速器换挡过程中,换挡机构需要完成失去与获得动力、插入与退出齿轮等多个动作。

这些动作的时间间隔、速度变化、力的大小等因素会影响换挡的平稳性和顺畅性。

2.2 换挡冲击分析换挡过程中,换挡机构的各个零部件会因为瞬间负载的变化而产生冲击,导致换挡噪音和磨损加剧。

通过分析换挡冲击的大小和产生原因,可以找到相应的优化方法。

3. 设计优化方法研究3.1 动力学仿真模型的建立为了研究变速器换挡机构的动力学特性,可以建立相应的仿真模型。

通过仿真,可以模拟不同工况下的换挡过程,评估不同参数对换挡平稳性的影响。

3.2 传动比优化设计换挡过程中,传动比的切换会直接影响到驱动轮的转速和扭矩输出。

通过改变不同齿轮的参数,如齿数、模数等,可以实现传动比的优化设计,减小换挡冲击和提高换挡平稳性。

3.3 换挡机构结构改进换挡机构的结构设计也对换挡的平稳性有重要影响。

通过改进零部件的材料、形状和制造工艺等方面,可以减小零部件之间的摩擦和间隙,提高换挡的精度和顺畅性。

4. 实验验证与结果分析通过搭建实际变速器换挡机构的实验平台,进行换挡性能测试和数据采集。

将实验结果与仿真数据进行对比分析,评估优化方法的效果和可行性。

5. 结论通过对变速器换挡机构的动力学特性和设计优化方法的研究,可以有效改善换挡的平稳性和顺畅性。

优化设计方面可从传动比和换挡机构结构两个方面入手,在减小换挡冲击和提高换挡准确性方面取得一定的突破。

实验证明所提方法的有效性,为提升变速器换挡性能提供了可行性方案。

变速器的结构优化设计方法与实践

变速器的结构优化设计方法与实践随着汽车工业的迅速发展,汽车变速器作为传动系统的核心部件,对汽车性能和燃油经济性起着重要作用。

为了提高汽车的性能和降低燃油消耗,变速器结构的优化设计显得尤为重要。

本文将介绍变速器结构优化设计的方法与实践。

一、背景介绍变速器是一种用于改变汽车引擎传动比的装置,以实现汽车在不同速度和负载条件下的运行要求。

传统的变速器通常采用机械齿轮传动的方式,但其结构复杂、噪音大、能效低等问题制约了汽车的性能和经济性。

因此,对变速器结构进行优化设计具有重要意义。

二、变速器结构优化设计方法1. 确定设计指标和约束条件变速器的设计指标包括传动比范围、传动效率、噪音和振动水平等。

根据车辆的使用需求和性能要求,确定变速器设计指标。

同时,还需考虑制造成本、可靠性以及相关的法规要求等约束条件。

2. 分析与建模在进行变速器结构优化设计之前,需要对变速器进行全面的分析与建模。

通过计算机辅助设计软件,对变速器的传动力学特性、传动效率以及瞬态特性进行分析和模拟。

3. 优化算法的选择针对变速器结构优化问题,可以采用不同的优化算法,如遗传算法、粒子群算法等。

这些算法能够在设计空间中搜索最优解,并采用适应度函数来评估设计的好坏。

4. 变速器结构优化设计基于优化算法,对变速器的结构参数进行优化设计。

这包括齿轮的齿数、模数、压力角等关键参数的选择,以及输入轴、输出轴的布局和结构的设计等。

5. 仿真验证与调试通过建立变速器的仿真模型,对优化设计的结构进行验证和调试。

通过仿真结果,评估优化设计方案的有效性和可行性。

三、变速器结构优化设计实践以一款小型汽车的变速器设计为实例,介绍变速器结构优化的实践过程。

1. 设计指标与约束条件的确定根据该汽车的使用需求和性能要求,确定变速器的传动比范围、传动效率要求以及相关的法规要求等。

2. 变速器分析与建模通过计算机辅助设计软件,对变速器进行分析与建模,包括传动力学特性、传动效率以及瞬态特性的分析和模拟。

变速器换挡过程中的动力学响应与优化

变速器换挡过程中的动力学响应与优化在汽车的驾驶过程中,变速器的换挡是非常常见的操作。

变速器的换挡过程中,涉及到动力学响应与优化问题。

本文将围绕着这一主题展开讨论,探讨变速器换挡过程中的动力学响应与优化的相关内容。

1. 引言在汽车行驶过程中,变速器扮演着至关重要的角色,能够将发动机提供的动力转化为车辆行进所需的力。

在不同的路况和行驶状态下,合理的换挡是确保车辆性能和燃油经济性的关键。

因此,了解变速器换挡过程中的动力学响应与优化,对于提升驾驶体验和行车安全具有重要意义。

2. 动力学响应与换挡时间的关系变速器的换挡时间是指从切断当前挡位到与下一挡位实现传动的时间间隔。

换挡时间的长短直接影响着车辆驾驶感受和加速性能。

一般而言,换挡时间越短,车辆的动力响应越快,加速性能越好。

因此,优化换挡时间是提高驾驶舒适度和加速性能的重要环节。

3. 换挡过程中的载荷传递与控制策略换挡过程中,发动机的动力需要通过变速器传递到车轮上,同时还需要控制换挡过程中的扭矩峰值和传递的平滑性。

为了实现这一目标,现代汽车通常采用电子控制单元(ECU)来实现载荷传递和控制策略。

ECU能够监测发动机转速、车速以及其他车辆参数,根据实时数据调整换挡策略,以达到最佳的动力学响应与换挡体验。

4. 动力学优化与燃油经济性除了动力学响应外,优化换挡过程还需要考虑燃油经济性。

过长的换挡时间或不恰当的换挡策略可能导致能量损失和燃油浪费。

因此,在动力学响应的基础上,优化换挡过程还需要考虑燃油经济性的因素,以实现更好的燃料利用效率。

5. 液力变矩器与换挡响应对于采用液力变矩器的自动变速器而言,液力变矩器在换挡过程中扮演着重要的角色。

液力变矩器的液态传动特性对换挡时间和换挡舒适性有着直接影响。

因此,针对液力变矩器变速器,需要专门研究其换挡过程中的动力学响应与优化策略。

6. 新技术的应用与发展趋势目前,随着电动汽车和混合动力汽车的快速发展,变速器换挡技术也在不断演进。

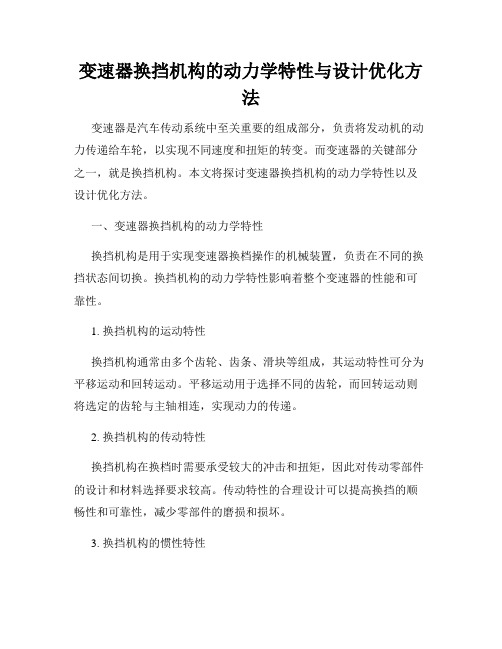

变速器换挡机构的动力学特性与设计优化方法

变速器换挡机构的动力学特性与设计优化方法变速器是汽车传动系统中至关重要的组成部分,负责将发动机的动力传递给车轮,以实现不同速度和扭矩的转变。

而变速器的关键部分之一,就是换挡机构。

本文将探讨变速器换挡机构的动力学特性以及设计优化方法。

一、变速器换挡机构的动力学特性换挡机构是用于实现变速器换档操作的机械装置,负责在不同的换挡状态间切换。

换挡机构的动力学特性影响着整个变速器的性能和可靠性。

1. 换挡机构的运动特性换挡机构通常由多个齿轮、齿条、滑块等组成,其运动特性可分为平移运动和回转运动。

平移运动用于选择不同的齿轮,而回转运动则将选定的齿轮与主轴相连,实现动力的传递。

2. 换挡机构的传动特性换挡机构在换档时需要承受较大的冲击和扭矩,因此对传动零部件的设计和材料选择要求较高。

传动特性的合理设计可以提高换挡的顺畅性和可靠性,减少零部件的磨损和损坏。

3. 换挡机构的惯性特性变速器换挡时,换挡机构的惯性对换挡时间和换挡顺畅性有较大影响。

合理的惯性特性设计可以提高换挡的快速性和平稳性,减少动力传递过程中的能量损失。

二、变速器换挡机构的设计优化方法为了提高变速器的换挡性能和可靠性,需要进行设计优化。

下面介绍几种常见的优化方法:1. 材料选择和强度分析选用高强度、高耐磨的材料,并进行强度分析,以确保换挡机构在高负荷运行时不发生破坏或变形。

2. 减少摩擦和噪音在设计中考虑减少摩擦和噪音的要求,采用合适的润滑和减震装置,以提高换挡的平稳性和舒适性。

3. 提高换挡速度通过优化齿轮齿形和齿轮组的匹配方式,减少换挡机构的惯性负载,从而提高换挡的速度和顺畅性。

4. 降低换挡力通过减小换挡机构的摩擦系数,减少换档所需的力量,降低驾驶员的操作难度,提高驾驶的舒适性。

5. 增强换档的稳定性通过优化换挡机构的结构和控制系统,使换档过程更加稳定可靠,避免意外换挡或挂空挡的现象。

三、结论变速器换挡机构的动力学特性和设计优化直接关系到整个变速器系统的性能和可靠性。

自动变速器效率提升方法

自动变速器效率提升方法自动变速器是汽车传动系统中的重要部件,它的性能直接影响到汽车的燃油经济性和性能表现。

随着科技的发展,自动变速器的效率一直是汽车制造商和技术人员关注的焦点之一。

提升自动变速器的效率可以减少汽车的燃油消耗,提高车辆的性能和驾驶的舒适性。

下面我们就来看看自动变速器效率提升的方法。

1. 优化变速器设计自动变速器的设计对其效率有着直接的影响。

制造商可以通过优化齿轮比、优化液压系统和减少内部摩擦等方式来提高变速器的效率。

采用先进的材料和工艺,降低部件的重量和惯性也是提高变速器效率的重要途径。

优化变速器设计需要综合考虑多个因素,并进行充分的测试和调整,以确保整体性能达到最佳状态。

2. 使用新型材料随着汽车制造技术的不断进步,新型材料的应用也为提升自动变速器效率提供了新的途径。

采用先进的摩擦材料可以减少摩擦阻力,提高齿轮传动的效率;采用高强度、低摩擦的轴承和密封件可以减少能量损耗;采用轻量化材料可以减轻变速器的重量,降低惯性,提高瞬时效率。

各种新型材料的应用都可以为提升自动变速器效率提供技术支持。

3. 智能控制系统智能控制系统可以根据车辆的实际工况和驾驶习惯来优化变速器的工作状态,提高效率。

采用先进的液压控制系统可以实现更快速、更精准的换挡,提高变速器的传动效率;采用先进的电子控制系统可以根据车辆负载和驾驶风格来调整变速器工作模式,提高传动效率。

智能控制系统的应用可以让变速器更加智能化和便捷化,提高车辆的整体性能表现。

4. 提高液压系统效率液压系统是自动变速器的核心部件之一,其效率直接影响到变速器的工作效率。

通过优化液压泵、增加液压控制阀的精度和稳定性,减少液压系统的内部泄漏等方式可以提高液压系统的效率。

采用先进的液压油和滤芯技术可以延长液压系统的使用寿命,保持其高效运行状态。

5. 定期维护保养除了技术手段之外,定期的维护保养也是提升自动变速器效率的重要途径。

包括更换液压油和滤芯、调整变速器的工作参数、检查和更换磨损部件等。

乘用车手动变速器换档性能的开发和优化

范文 波 方伟 荣 ( 上海汽车集团股份有限公司乘用车公司, 上海 2 0 1 8 0 4 )

【 摘要 】 根据某乘用车开发过程中的工程实践, 对乘用车手动变速器换档性能的 指标进行了梳理和探

讨, 并重点对静态换档性能的开发流程和优化方案进行了详细深入的研究。

1 手 动 变速 器 换 档 性 能 的影 响 因素

分 析

如图 1 所示, 手 动 变 速 器 换 档 系统 零 件 包 括

斜换 档 , 人档后 换 档球头 是否 有抖 动 。 虽 然 在整 车 开发 目标 中对 手动 换档 性 能 的定

义 为 主观评 分 , 但 对 手 动换 档 操 纵 集 成 开 发 人 员

【 A b s t r a c t 】 T h e m a n u a l t r a n s m i s s i o n s h i f t p e r f o r m a n c e c h e c k p o i n t s a r e e x p o u n d e d , t h e s h i t f

图1 手 动 变 速器 换 档 操 纵 系统 零 件 简 图

整 车企业 经 历 了长 期 的积 累 , 已具 备 了详 细 的 换

档性 能集 成 开 发 和 评 价 能 力 , 而 对 于 中国 自主 品

手 动变 速 器 换 档 是 驾 驶 员 在 踩 下 离 合 器 之

后, 单手操纵换档球头 , 通过选换档拉索使变速器

p e r f o ma r n c e d e v e l o p me n t p r o c e s s i s a n a l y z e d,a n d t h e o p t i mi z a t i o n c a s e i s i n t r o d u c e d c o mpr e h e n s i V e l y .

简述提高变速器换挡性能

简述提高变速器换挡性能摘要:换挡平顺、档位清晰、灵活轻便是变速器换挡性能一直追求的目标,同时也是评价一台变速器换挡性能优劣的重要指标,在日常工作中,换挡性能问题是变速器最常见的故障之一,他不仅涉及零件多,而且故障原因难以查找和解决,我平时重点关注了变速器最常见的故障:卡挡、跳挡、乱挡等问题,提出了解决方法,提高变速器的换挡性能。

关键词:提高换挡性能卡档跳档乱档变速器卡挡所谓变速器卡挡是在离合器技术状态完好,工作正常、变速器换挡操作正确的情况下,挂档或者摘挡时产生严重撞击,且挂不上挡或摘不下挡的现象,也叫换挡困难。

在实际操作中表现为换挡手感差,有卡滞感,有台阶,不到位或换挡时间长等现象一、故障问题、表现型式及产生原因1、从变速器换挡机构中分析:(1)换挡拨叉或换挡滑轨拨叉槽中心偏移,或三拨叉插槽两侧倒角太小及粗糙度差,导致换挡不畅(2)换挡机构相对滑移面粗糙度差,阻力大。

如移动轴上的三圆弧槽的粗糙度太差,导致钢珠滑动不顺畅(3)换挡机构刚性差。

如移动轴弯曲变形,跳动大,直线度差,导致换挡困难,拨叉叉口两平面与叉孔中心不垂直,或弯曲或扭曲,导致齿套偏摆、滑动卡滞(4)自锁装置中弹簧的定位力偏大,移动轴三槽角度太小或三槽太深,导致换挡力加大(5)换挡机构中的零件存在毛刺,锋边等缺陷或换挡时有异物存在,如壳体移动轴孔口和移动轴两端,未倒角,同轴度,粗糙度差,且又存在锋边,导致移动轴移动受阻发卡2、从变速器同步机构中分析:(1)同步器齿环磨损,同步器后备量过小,换挡时同步器不起作用(2)同步器滑块磨损或损坏,滑块不能起到支承同步器齿环的作用(3)同步器弹簧弹力不足,不能支承滑块对准同步器齿环(4)同步器总成自滑性差(5)齿套、同步器齿环和结合齿倒角尖棱留有较大的平面(6)齿套、同步器齿环和结合齿倒角尖棱对称度差(7)齿套、同步器齿环和结合齿倒角尖棱的设计不合理(8)齿套和结合齿倒角面粗糙度差(9)结合齿尖角面为凹面(10)结合齿倒角未倒到齿根部,挂不进挡同步环与接合齿锥面接触不良,接触面积太小,同步器组锥面接触不良、变形大或有毛刺,使同步器锁止频次太高,二次冲击大,有台阶感二、卡挡故障排除方法当变速器换挡出现卡挡故障时,首先应该判断此故障是否由离合器分离不彻底引起的,若不是,则说明故障问题出在变速器内。

汽车自动变速技术的发展现状与展望

汽车自动变速技术的发展现状与展望随着汽车工业技术的迅速发展,汽车自动变速技术也得到了快速的发展。

不同的汽车品牌不断地进行技术创新,开发出一系列的自动变速技术,以提高汽车性能和驾驶舒适度。

本文将介绍汽车自动变速技术的发展现状和未来发展趋势。

自动变速技术是汽车技术中的一个重要组成部分,其发展历程可以分为以下几个阶段:1. 机械式自动变速器机械式自动变速器是最早的自动变速技术之一,它采用的是单个离合器和减速齿轮组合,以实现变速。

这种技术的主要特点是结构简单、可靠性高,但是调整过程繁琐、耗时,无法适应不同的驾驶情况。

液力自动变速器采用液力传动方式进行变速,其主要特点是换挡平滑、速度范围宽、可靠性高。

这种技术主要用于高档轿车和商用车等高端汽车。

液力自动变速器的缺点是效率较低、燃油经济性差。

电子控制自动变速器是一种新型的自动变速技术,它利用电子控制系统控制离合器、齿轮箱和变速器,以实现快速换挡和发动机效率的最优化。

这种技术的主要特点是响应速度快、能耗低、换挡平稳等。

目前,大多数汽车制造商都采用这种技术。

1. 群智能化未来汽车自动变速技术将趋向智能化,有望实现群智能化。

随着大数据和人工智能技术的迅猛发展,汽车将会有更准确和敏感的变速响应和更高的能效。

未来汽车变速器将会拥有智能识别自动判断驾驶员的驾驶方式、地形、天气、路况等因素,通过自适应变速系统实现精准推荐变速方案。

2. 电动化未来,汽车行业向着清洁、高效、低能耗的方向发展,电动汽车将会成为主流。

电动汽车自动变速技术将会采用电子控制器控制电机的输出速度和扭矩,以应对电池、驱动电机和传动系统相互匹配带来的新问题。

未来汽车变速器也将有更多的电力输出来满足电动汽车的驱动需求。

未来汽车自动变速技术将会朝向自动化和远程控制,实现车辆自动驾驶技术和灵活交通流程。

未来汽车不仅将能实现自动驾驶技术,而且还可以实现遥控,通过远程控制让车辆自动停放、自动充电、自动预约等功能。

总之,随着科技的进步和社会需求的增加,汽车自动变速技术将会朝着更为智能、电动化以及自动化的方向发展。

变速器换挡机构的动力学特性与设计优化

变速器换挡机构的动力学特性与设计优化在汽车的动力系统中,变速器起着至关重要的作用。

而变速器的换挡机构对于汽车的行驶性能和乘坐舒适度有着直接的影响。

本文将着重讨论变速器换挡机构的动力学特性以及如何进行设计优化。

一、动力学特性分析1. 换挡机构的作用换挡机构主要用于控制汽车的行驶速度和发动机的转速,使其在不同的工况下发挥最佳的性能。

同时,换挡机构还要确保车辆在换挡过程中的平稳性和可靠性。

2. 换挡过程中的动力学特性在换挡过程中,变速器的齿轮组需要完成一系列的连接和断开操作,以实现换挡。

这个过程中会产生惯性力、惯性矩和振动等动力学特性。

这些特性会对汽车的行驶品质和乘坐舒适度产生影响。

3. 换挡机构的响应时间和换挡顺畅性换挡机构的响应时间和换挡顺畅性是评价其性能的重要指标。

响应时间是指从操作操纵杆到换挡完成所需要的时间,而换挡顺畅性则体现了换挡过程中的顺畅与否。

二、设计优化方法1. 动力学仿真通过对换挡机构进行动力学仿真可以全面了解其动力学特性,并有针对性地进行优化。

通过对仿真结果的分析,可以找到影响换挡机构性能的关键因素并加以改进。

2. 材料和制造工艺优化在设计换挡机构时,选择适合的材料和制造工艺可以提高其强度和稳定性,进一步优化其动力学特性。

同时,合理的材料和制造工艺选择也能够降低成本和生产周期。

3. 控制系统优化换挡机构的控制系统对于换挡的准确性和换挡顺畅性有着至关重要的影响。

通过优化控制系统的算法和参数,可以提高换挡机构的性能。

4. 设计结构优化合理设计换挡机构的结构和布局,如轴线的设置、齿轮的匹配等,可以降低其惯性力和振动,提高换挡的平稳性和可靠性。

5. 优化测试与验证进行实际的测试与验证是优化设计的重要环节。

通过在不同工况下对换挡机构进行测试,可以验证设计的有效性,并根据测试结果进一步对设计进行调整和优化。

三、结论变速器换挡机构的动力学特性和设计优化是汽车动力系统中一个重要的研究方向。

通过对换挡机构的动力学特性分析和设计优化方法的研究,可以提高汽车的行驶性能和乘坐舒适度。

汽车自动变速器换挡规律的优化设计方法

汽车自动变速器换挡规律的优化设计方法摘要:汽车运行的过程中,在进行加速或者减速的操作时,属于一个动态的换挡过程。

在此过程中,如果操作换挡频繁就会产生一定的耗油量,对于汽车运行的经济性性带来严重影响。

我国每在汽车换挡操作中就会产生大量的燃油能源浪费,为了改善这种局面,就必须对汽车自动变速器的换挡规律进行分析,并且对其展开优化设计,降低换挡操作时所产生的流量消耗。

文中在对汽车换挡规律的原理进行分析之后,又对其动态规划算法的换挡规律优化进行阐述。

关键词:汽车性能;自动变速器;换挡规律在科学技术快速发展的基础上,自动化技术获得了全面的发展,在多个领域中均表现出良好的有一种效果。

汽车运行中所使用的自动变速器就是在此基础上发展起来的,对原有的手动变速器进行升级与改装,应用电子控制系统,实现变速器的自动化发展,这样不仅能够提升燃油的利用率,使其经济效益更大得到更好发挥,还能够在一定程度上节省制造成本。

燃油的经济性属于评价汽车性能的一项重点内容,不仅会对车辆的驾驶成本造成影响,还关乎大气环境。

一、汽车换挡规律的原理1、换挡规律原理规律指的是事物在运行过程中的规律变化。

就汽车的换挡规律而言,主要指的是汽车在行驶的过程中,利用变速器的挡位,对汽车行驶状态和速度进行调节时所产生的变化值。

我们将处于不同行驶速度下的参数变化值进行分析之后,找出参数变化的关系,这便是对换挡规律的确定。

在实际运行的过程中,可以根据汽车行驶状态下,所进行的换挡操作来确定换挡规律。

一般而言,根据控制参数的不同,我们可以将其分成单参数、两参数和三参数。

其中的单参数指的是,车辆的运行速度,但是由于换挡操作属于驾驶员的自主行为,自动变速器无法实现对驾驶人自身行为的有效干预。

为此,该项参数并不能作为优化动力和经济性能的主要参数。

在当前的汽车系统中,很少采用单参数的换挡规律。

而三参数的换挡规律是在两参数的换档规律基础上,增加了加速度参数,而发展起来的换档规律。

中型变速器换挡性能提升改进措施

[ 1 ] 胡慧玲 , 林纯镇 , 吴惟敏. 理论力 学基础教程 [ M ] . 北京: 高 等教 育 出版社 , 1 9 8 6 .

式中: △ 为钢 球压 缩 量 ; 为 弹簧 刚度 ; O L 为倾 角 ; 为 预压 力 ; A 为作 用 于换 挡杆 作 用力 半 径 。

( 编辑: 赵琳琳 )

I mp r o v e me nt M e a s ur e s f o r t he S hi f t Pe r f o r ma nc e o f Me di u m S pe e d Tr a ns mi s s i o n

Ch a n g J i a n g

空行程 , 使驾驶 员有明显 的换挡手感 , 从而满足 用户及主机厂要 求。

关键词 : 换挡性能 中 图分 类 号 : T H1 3 2 ; U 4 6 3 . 2 1 2 文献标识码 : A

引言

随着 中 国公 路 运 输 业 及 商 用 车 市 场 的迅 速 发

展, 客户对整车驾驶 的舒适性也在提高。其 中对整

中型 变 速 器 换 挡 性 能提 升 改进 措 施

常Hale Waihona Puke 江 ( 中 国重 汽集 团 大 同齿 轮 有 限公 司技 术 中心 , 山西 大同 0 3 7 3 0 5 )

摘

要: 介 绍 了一款 7挡 中型带 同步器变速器换挡性能提升改进措施 , 通过改善换挡过程平顺性 及减小空挡处

平顺 性 空行 程 换挡锁止机构 换 挡杆 文章编号 : 1 0 0 3 — 7 7 3 X( 2 0 1 6) 1 2 — 0 0 1 3 — 0 2

商用车变速器选换挡性能的优化与实施

商用车变速器选换挡性能的优化与实施本文详细介绍了对商用车变速器选换挡性能优化的全过程,从对影响选换挡性能的根本原因和间接影响因素进行分析,到最终制定优化方案并实施后最终得到客户的认可。

标签:商用车变速器;选换挡性能;顶盖结构;零件加工精度1 引言随着人们对商用车操纵性能不断提高的要求,不断有客户反馈个别车型存在手柄球空行程大及选换挡困难、平顺性差等问题,不能满足驾驶员操作舒适轻便,有明显换挡吸入感的要求。

这就需要从变速器自身的结构和零件加工精度等方面出发,找到影响选换挡性能的根本原因和间接影响因素,加以优化。

2 某轻型变速器选换挡性能的优化过程2017年3月,客户对某轻型变速器在整车上的操纵性进行了评价,存在如下问题:(1)选挡力合适(现状50N,标准50N以下),但选挡行程大(现状95,目标60);(2)换挡力合适且较轻(现状35N,标准65N以下),但换挡行程大(现状120,目标80);(3)换挡空行程大(约40-50);(4)变速器选换挡性能的一致性差。

根据上述评估结果,对存在的问题进行了原因分析并确定优化方案。

1)选换挡行程大,可以通过更改选换挡摇臂长度进行调节,故将换选挡摇臂孔距由75改为55、挡摇臂孔距由120改为80。

2)由于选挡摇臂减短,選挡力会变大。

为保证选挡力满足要求。

经过设计计算将原来的选挡定中弹簧刚度为2.2N/mm,更改为1.02 N/mm (弹簧刚度减小54%),在保证选挡力达标情况下,同时确保选挡回位顺畅无卡滞。

将1、R 挡处自锁弹簧截短2.8~3mm,此措施为在换挡摇臂减短的情况下保证选挡力能满足要求。

3)影响选挡力的另外一个重要因素是选挡转臂轴的摩擦力,选挡轴处O型圈由2件改为1件,此措施大幅度减小了选挡轴自身的摩擦力。

如下图:4)优化零件结构提高零件的加工精度,传感器顶销增加R1.8-R2圆角,对应粗糙度由3.2提高为1.6。

提高一倒档变速叉轴、二三档变速叉轴、四五档变速叉轴各叉轴沟槽以及圆角部粗糙度,由 3.2提高为 1.6。

摩托车变速箱的性能优化与超车能力提升

摩托车变速箱的性能优化与超车能力提升在摩托车领域,变速箱的性能优化与超车能力的提升是广受关注的焦点。

摩托车变速箱的有效性能能够提供平稳的加速和顺畅的换挡,从而为骑手提供更强的超车能力和驾驶乐趣。

本文将讨论几种优化变速箱性能和提升超车能力的方法。

1. 使用高质量的机油机油在变速箱的性能中起着重要的作用。

使用高质量的机油能够减少变速箱的摩擦和磨损,提高润滑效果,从而达到优化性能的目的。

选择适合摩托车的机油品牌和类型,并定期更换,是保持变速箱性能稳定的关键。

2. 调整齿轮比调整摩托车齿轮比可以显著改善变速箱的性能。

通过更换不同比例的齿轮,可以调整摩托车在不同转速下的输出功率和扭矩。

合理的齿轮比选择能够使摩托车在加速和高速行驶时更加高效和稳定。

3. 优化离合器的调整离合器在变速时发挥着重要的作用。

适当调整离合器的位置和操作力度能够提高换挡的顺畅性和准确性。

一个好的离合器调整能够减少齿轮磨损,提高换挡的效果,使变速更加平稳、迅捷。

4. 定期检查链条和链轮摩托车的链条和链轮是传递动力的重要部件。

如果链条和链轮不正确安装或磨损,会导致变速箱性能下降,超车能力减弱。

定期检查链条的松紧度和磨损情况,并及时更换磨损的链条和链轮,可以避免这一问题的发生。

5. 选择适当的轮胎轮胎对于摩托车的性能影响不容忽视。

选择适合不同道路和气候条件的轮胎能够提供更好的抓地力和稳定性,从而优化变速箱性能和超车能力。

合适的轮胎选择不仅可以提高操控性,还可以提高摩托车在高速行驶和急刹车时的安全性。

总结起来,摩托车变速箱的性能优化和超车能力提升是一个综合性的问题,需要从多个方面入手。

合理选择机油、调整齿轮比、优化离合器调整、定期检查链条和链轮以及选择适当的轮胎,都可以对变速箱性能进行优化,并提升摩托车的超车能力。

骑手在日常使用摩托车时,应当注意这些细节,以保持变速箱的性能稳定和超车能力的提升。

通过以上方法,摩托车爱好者可以体验到更加顺畅高效的超车过程,同时也有效地延长了变速箱的使用寿命。

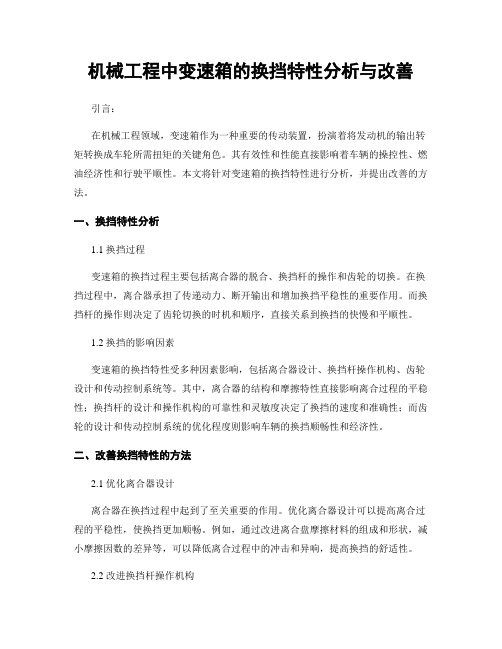

机械工程中变速箱的换挡特性分析与改善

机械工程中变速箱的换挡特性分析与改善引言:在机械工程领域,变速箱作为一种重要的传动装置,扮演着将发动机的输出转矩转换成车轮所需扭矩的关键角色。

其有效性和性能直接影响着车辆的操控性、燃油经济性和行驶平顺性。

本文将针对变速箱的换挡特性进行分析,并提出改善的方法。

一、换挡特性分析1.1 换挡过程变速箱的换挡过程主要包括离合器的脱合、换挡杆的操作和齿轮的切换。

在换挡过程中,离合器承担了传递动力、断开输出和增加换挡平稳性的重要作用。

而换挡杆的操作则决定了齿轮切换的时机和顺序,直接关系到换挡的快慢和平顺性。

1.2 换挡的影响因素变速箱的换挡特性受多种因素影响,包括离合器设计、换挡杆操作机构、齿轮设计和传动控制系统等。

其中,离合器的结构和摩擦特性直接影响离合过程的平稳性;换挡杆的设计和操作机构的可靠性和灵敏度决定了换挡的速度和准确性;而齿轮的设计和传动控制系统的优化程度则影响车辆的换挡顺畅性和经济性。

二、改善换挡特性的方法2.1 优化离合器设计离合器在换挡过程中起到了至关重要的作用。

优化离合器设计可以提高离合过程的平稳性,使换挡更加顺畅。

例如,通过改进离合盘摩擦材料的组成和形状,减小摩擦因数的差异等,可以降低离合过程中的冲击和异响,提高换挡的舒适性。

2.2 改进换挡杆操作机构换挡杆操作机构的设计和优化可以提高换挡的速度和准确性。

采用电动换挡杆和电控换挡系统可以实现自动换挡,提高换挡的快速性和准确性。

此外,增加挡位感应器和换挡杆位置指示器等装置,可以提供更好的操作反馈和换挡辅助功能,提升驾驶的便利性和安全性。

2.3 优化齿轮设计齿轮的设计和制造对变速箱的换挡特性有着重要的影响。

合理的齿轮设计可以降低换挡冲击和噪音,提供更平顺的换挡过程。

采用更精细的齿轮加工工艺和材料选择,可以使齿轮的传动效率更高,减小传动能量损失。

此外,采用更合理的齿轮比可以提高变速箱的档位覆盖范围和经济性。

2.4 优化传动控制系统传动控制系统的优化是改善换挡特性的关键。

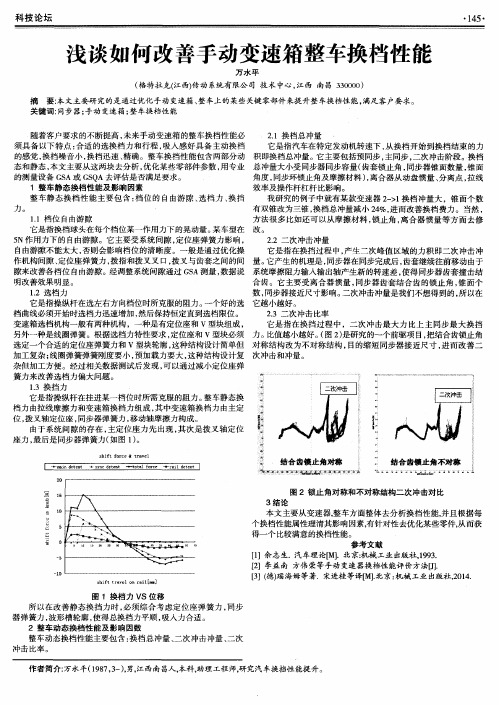

浅谈如何改善手动变速箱整车换档性能

本文主要从变速器, 整车方面整体去分析换档性 能, 并且根据每 个换档性能属性理清其影响 因素, 有针对性去优化某些零件, 从而获 得ห้องสมุดไป่ตู้个 比较 满意 的换档性能。

’

…

…

, 一

\ :

参 考 文 献 【 1 】余志生. 汽 车理论【 M】 . 北京: 机械_ y - _ . l k 出版社, 1 9 9 3 . [ 2 】李益南 方伟荣等手动 变速 器换档性能评 价方法[ J 】 . 【 3 ]( 德) 瑙 海姆等著.宋进桂等译[ M】 . 北京 : 机械工业 出版社, 2 0 1 4 .

科技 论坛

・ 1 4 5 ・

浅谈如何 改善手动变速箱整车换 档性 能

万 水 平

∞

( 格特拉 克( 江西) 传动 系统有 限公 司 技 术中心 , 江西 南昌 3 3 0 0 0 0 )

摘 要: 本 文 主 要 研 究 的 是 通过 优 化 手 动 变速 箱 、 整 车上 的 某 些 关键 零部 件 来提 升 整 车 换 档 性 能 , 满 足 客 户要 求 。 关键 词 : 同步 器 ; 手动 变速 箱 ; 整 车换 档 性 能

十 m ^ l n d t  ̄ n t

s e d t - t e r  ̄ t  ̄ t o t a l f o r c e — r d 1 l d e t e n t

√\ \

! ‘ :

‘

‘

图 2 锁 止 角 对 称 和 不对 称结 构 二 次 冲 击对 比 3结 论

图 1换档力 V S位 移

所 以在改善静态 换挡力时 , 必须综合考 虑定位座 弹簧 力 , 同步 器弹簧力 , 波形槽轮廓 , 使得总换档力平顺 , 吸人力合适。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8 9 I 2 5

8 9- 25 8 9 - 2 5 8 9_ 2 5

桑车 S C 3 0 M5 D( 双锥)

9 . 5 7 . 5

6 8 . 5 6 7

6 . 6 5 . 9 5

8 . 6 6 7 7 . 5

7 2 . 5 6 7 \ 7 3

6 - 5 6 . 7

8 . 5 7 . 5

7 7 . 6 7 3

5 . 8 5 . 5

1 o o 1 0 0

8 9 _ 2 5 8 4

表4 ma s t a 计算结果

1 —2 挡 2 —1 挡

参数

离 合 器 转 动 当 量 惯 量

/ kg ・ i n

9

.

5

爱腾

Dl 6 S CM 3 6 0 M 1 X

7

8 5 7 - 5 9

6 8 . 5

6 8- 5 68 _ 5 6 8. 5

6 . 6

6. 6 6. 6 6. 6

7

8. 5 8 3 3 7. 5 9

7 2 . 5

优化前

S C3 O M5 C

mm

68 . 5

度/ m m

6. 6

( 。)

7. 5

m m

7 2. 5

度/ m m

6. 5

( 。)

7 . 5

mm

7 7. 6

度/ m m

5. 8

( 。) 径/ mm

1 0 0 8 9 - 2 5

7 。 一1 O 8 - 5 7 . 5 9 9 . 5

7 。+ l 0 8 . 5 7 5 9 9 5

7 4 2 0 1 3  ̄第』 辫 M 理 代 零 部件

wwv z . mc1 9 5 0c o m

Ch a

表2 锁止角对标

表5 可以看出:1 挡一2 挡换挡中,采用爱腾 ̄ 1 ] S C M3 6 0

锥 角换 挡 力减 小 ,其 中 爱 腾 变 化 最 为 明 显 ;而 采 用

齿套

\

对标项

零件名称

外环

优 化 前 1 0 0 。+ 2 。 优 化 后 不 更 改

D1 6 、MI X  ̄ I J 桑 车的 锥 角 ,换 挡 力增大 ,其 中M I X 变 化 最 为 明显 ;2 挡一1 挡 换 挡 中 ,采 用 爱腾 和S C M3 6 0 锥 角换 挡 力减 小 ,其 中 爱腾 变化 最 为 明 显 ;而 采 用

Ch a s 底 s i s 盘 T e c 技 h n 术 o l 。 g y

■上海汽车变速器有限公司/ 杨 克军 刘文根 王荣霞 李克松

变速器换挡性能优化的 实施与拓展

继 我厂S C 8 1 平 台变速 器与 国 内一 家商 用车 企业开 发的首款乘 用车 匹配成功 ,批量供 货以后 ,项 目 组通过 不断试制改 进方案 ,将该平 台变速 器与 自主品牌乘 用车 2 5 0 0 r / mi n ,杠杆 比 为7 . 3 ,换挡 时 间为 0 . 2 s 。2 挡一1 挡换挡工况 :发动机转速 为2 0 0 0 r / mi n ,杠杆 比为7 . 3 , 换 挡时间为0 . 2 s 。

( S 1 0 0 )进行了适用性 匹配。本文论述了该平台变速

器操控 机构 总成选用软十 字轴 结构 ,对标本厂现有 量产

的与正在开发的中高挡手动变速器,选择合适参数,运 用ma s t a 软件运算,编制样机试制方案。样机试制完成

后 ,与乘用车整车开 发人员共同装车评估 , 达 到阶段性

7 。2 5 ±5

结合齿

锥度

9 。3 0 + 6

对标项 目 、\

锥度 ( 内)

7 。3 O - t - 4

锥度 ( 内)

9 。2 5 士5

优化前S C 3 0 M5 C

爱腾锥 角 D1 6 锥角 ( 。) S CM3 6 0 锥角 ( 。) M1 X锥角 ( 。) 桑车锥 角 ( 。)

主 要对 标 对 象的 m a s t a 计 算 结果 见 表 4

。

各 项 目的 换挡 力和 冲量 对标 分 别见表 5 和 表6 。从

表 1 摩擦锥角对标

、 \

零件名称

\ ห้องสมุดไป่ตู้

外环

锥度

7 。2 5 ±5

中间环

锥度 ( 外)

7 。3 0 ±3 0

内 环

锥度 ( 外)

S C 3 O M5 C 锁止 角

( 5 2 . 5 。 土3 O 1 ×2 不更改

表3 锥面有效接触宽度对标

对标 项目 内环 中间环 外环

锥角 锥面直径/ 有效接触 宽 锥 角 锥面直径/ 有效接触宽 锥角 锥面直径/ 有效接触宽 梅 角 分度圆直

( 。)

的开发目标,为后续拓展开发做好了铺垫。

图1 S C 8 1 平台变速器优化 前外形

s 1 0 O 变速器 l 、2 挡换挡性能优化试制

s 1 0 0 变 速器 12 挡三锥面优化方案对标见表1 ~ 表3 。

、

方案

设 定S 1 0 0 变 速器 1 挡一2 挡换 挡工 况 :发 动机 转速

7 。 一l O 8 . 5 7 . 5 9 8 . 5

7 。+ 1 O 8 . 5 8 3 3 7 . 5 9 8 . 6 6 7

7 。 一1 0 8 . 5 8 3 3 7 - 5 9 8 . 6 6 7

7 。 一l 0 8 . 5 7 - 5 9 9 . 5

S C3 0 M5 C

9 . 5 / 7 . 5 / 7 . 5 。 0 . 0 0 6 2 3 3 . 9 5 7 8 6 . 7 9 1 6

7 2- 5 7 2- 5 7 2. 5

6 5

6- 5 6. 5 6. 5

7

8- 5 7 . 5 9

7 7 . 6

7 7. 6 7 7. 6 7 7. 6

5 . 8

5. 8 5. 8 5 . 8

1 0 0

1 0 0 1 0 0 1 0 0