Alpha注油器系统及管理建议

浅谈ALPHA电子注油器及其管理

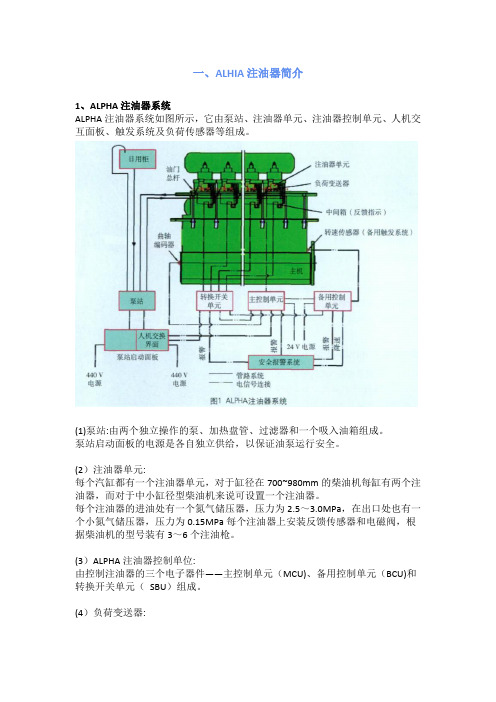

一、ALHIA注油器简介1、ALPHA注油器系统ALPHA注油器系统如图所示,它由泵站、注油器单元、注油器控制单元、人机交互面板、触发系统及负荷传感器等组成。

(1)泵站:由两个独立操作的泵、加热盘管、过滤器和一个吸入油箱组成。

泵站启动面板的电源是各自独立供给,以保证油泵运行安全。

(2)注油器单元:每个汽缸都有一个注油器单元,对于缸径在700~980mm的柴油机每缸有两个注油器,而对于中小缸径型柴油机来说可设置一个注油器。

每个注油器的进油处有一个氮气储压器,压力为2.5~3.0MPa,在出口处也有一个小氮气储压器,压力为0.15MPa每个注油器上安装反馈传感器和电磁阀,根据柴油机的型号装有3~6个注油枪。

(3)ALPHA注油器控制单位:由控制注油器的三个电子器件——主控制单元(MCU)、备用控制单元(BCU)和转换开关单元(SBU)组成。

(4)负荷变送器:负荷变送器连接油门总杆,因此把柴油机的油门刻度的百分比连续不断地传送到主控制单元(MCU)。

油门刻度百分比近似看做平均有效压力百分比,从而配合转速百分比对柴油机的负荷进行计算。

(5)触发系统(曲轴编码器)︰曲轴编码器连接在曲轴前端,信号通过一个接线盒传送到主控制单元,通过这个信号主控制单元决定喷油正时。

对于那些曲轴前端不适于安装角度编码器的柴油机来说,一般在飞轮端安装触发环和测速装置。

(6)备用触发系统:备用触发系统由安装在飞轮端的两个转速检测装置组成,因此可以将柴油机的转速信号传送到备用控制单元。

(7)人机交换面板(HMD :人机控制面板通常安装在集控室内,可以很方便地调整汽缸油注油器参数,并显示出各种数值和报警,手动启动油泵和汽缸油预润滑等操作。

2、ALPHA注油器工作原理从日用油柜出来的汽缸油经高压泵站增压至4~5MPa,然后通过共轨油管输送至注油器。

每个注油器带有储压器,储压器起到稳压的作用。

注油器接收到主控制单元控制信号时,电磁阀通电,注油器向注油枪注油。

Alfa 注油器

1.Alpha电子气缸油注油系统组成(共轨式Alpha气缸油系统)

由油箱、油泵泵站和控制板、注油器、计算机控制板、负荷传送器、曲柄角检 测系统、测速装置和人工控制面板等组成 (1)油泵站和控制板 两台独立的增压油泵把气缸油加压到4—5 MPa,还附带有 加热器和滤器以及油柜 (2)注油器单元 两个注油器 < 700 mm缸径的柴油机可设置一个注油器,每个注 油器的进油处有个充氮气的储压器,压力为2.5~3.0 MPa,在出口处也有个小充 氮气的储压器,压力为0.15 MPa。每个注油器有3~6注油柱塞,注油柱塞的数量 取决于机型、反馈传感器和电磁阀 电碰阀有信号作用PA导通,4.5 MPa的高压油作用到执行活塞上,推动注油器内 的每个小的柱塞泵向各个注油点注油基本注油量是通过调整注油行程的长度来调 节的。基本注油行程可以通过调节螺钉进行调整,另外还设有一个调整垫圈用来 对注油器的基本行程进行设定 一般每4转向气缸内注油一次,根据柴油机的工作情况,也可以每5—6转注油一 次,精确的定时保证了全部气缸油都能在需要时直接注到活塞环带,因而机正常工作时的定期检查

(1)通过下列措施检查所有滑油点供油情况:

①观察每个接线箱上的反馈指示LED是否闪烁。 ②如果感觉注油器上的压力冲击有问题,卸下气缸套上的接管检查油的流动是否正常。

(2)检查泵站上的油压表,正常值为4,0一5.0 MPa。

(3)检查系统是否存在漏油的情况。

6.氮气储压瓶压力检查

4.主机起动阶段的检查

(1) Alpha注油系统被设定为在起动辅助鼓风机时自动预润滑,若主机随后并没有起动, 泵站就会自动停机 (2)检查当主机起动时泵站的其中一个泵是否工作,气缸滑油压力是否达到4.0~5.0 MPa。 . (3)检查每个注油器接线箱上的绿色LED是否闪烁。 (4)检查集控室和HMI板上是否没有检测到报警信号

主机气缸油注油器ALPHA LUBRICATOR SYSTEM介绍

“嘉”字号主机气缸油注油器ALPHA LUBRICATOR SYSTEM介绍1.ALPHA注油器的优点:1)降低气缸油消耗2)降低因气缸油的燃烧所带来的排放,使柴油机更加环保。

3)作为电子控制ME柴油机的组成部分2.ALPHA注油器的组成:1)增压泵站,将气缸油增压至45bar2)通过共管将油输送至每缸的注油器,由电磁阀控制向气缸内供油3)电子控制部件和测速部件3.ALPHA的工作原理:ALPHA注油器的控制信号来自主机油门传感器(装在主机NO2缸或NO5缸旁的油门总杆上)的负荷信号和曲轴角码器(装在主机自由端)的转角(速)信号,实现了根据柴油机功率调整气缸油供应量的功能。

ALPHA气缸油注油器不是固定地跟随主机每转一周向气缸内供油一次,而是根据需要,每二转或三转供油一次,而且每次工作的供油量相同,喷射频率决定了注油器的供油率。

喷油定时由主机的曲轴转角而定,在压缩冲程时,活塞上行至(270-310°角),即在第一、二道环之间到达气缸油注油嘴位置时,控制系统准确向注油器电磁阀发出信号,电磁阀打开,注油器内活塞向前移动,通过前置的6个小柱塞将气缸油以25bar的压力投送到活塞环上。

每个注油器上配备了监测装置,当注油器因故障停止工作时,系统会向主机安全系统发出信号,安全系统执行主机降速和报警功能。

ALPHA 注油器有三种控制模式即AUTO/MCU/BCU模式,平时置AUTO位,自动选择MCU控制;当MCU故障时,自动转为BCU控制模式,此时“BCU IN CONTROL”的指示灯亮并发出一个报警信号,此时的供油率是取决于速度信号(装在飞轮端的速度传感器)且供油量比基准供油量100%自动增加50%即为150%。

4.管理注意:1)运行时检查反馈指示灯闪烁正常,油管脉动、油压正常,没有漏泄。

停机状态时,打开扫气箱导门,从扫气口检查缸套、活塞环磨损及扫气箱下部油泥积存情况。

单独按“PRELUB”可喷油12次,同时按“ESC”+“PRELUB”两个按钮,可连续喷油1000次,此时分别把各缸的活塞盘到下死点可检查各缸气缸油注油口油流情况;按“PRELUB”停止喷油(停机状态才能进行预润滑)。

ALPHA注油器中文说明书

ALPHA润滑系统1概况ALPHA润滑系统主要由泵站、ALPHA注油器单元、ALPHA 注油控制装置—ALCU、负荷变送器、触发系统、辅触发系统、控制面板等组成。

系统组成如下图所示:主要部件:泵站单元泵站及启动屏(Pump station and starter panels)泵站由2个独立的工作泵、加热盘管、滤器和吸入柜组成。

泵站电源由两路分别供电。

详情参阅泵站厂商的说明书。

注油器单元(Lubricator units)每缸配有1个注油器单元,(98—70)缸径的发动机注油器单元有2个注油器。

每个注油器单元在进出口侧配有蓄压器(进口侧的蓄压器氮气预充至30-50BAR,出口侧为1.5BAR)。

每个注油器由5个注油柱塞(根据机型),反馈检测元件和电磁伐组成。

注油器控制装置—ALCU(ALPHA lubricator control unit)控制系统主要有三个电子单元组合而成。

称为ALCU装置MCU(主控单元)BCU(辅控单元)SBU(开关单元)所有电线通过接线终端至主机。

两路电源经USP中的两个相互独立的断路器供给24V直流电。

请注意:由于船厂的原因有些装置的接线可能不同。

负荷变送器(Load transmitter)负荷变送器联结在燃油齿条上,因此能连续地把检测到的负荷(百分比)传输给主控单元,主控单元根据此信号和主机转速信号计算主机的负荷。

触发系统(Trigger system) (Shaft encoder)轴译码器安装在曲轴的前端,信号经接线盒传至计算机。

对于转角译码器无法安装在主机曲轴前端的,一个触发环和转速检测装置将被安装在飞轮处。

辅触发系统(Backup trigger system)备用触发系统由飞轮处盒子里的二个测速器组成,变送主机的转速信号送至辅控单元。

备用测速器也同主控单元相连,用作监控。

控制面板HMI(Human Machine Interface panel)在控置面板上,可进行气缸注油率的调整、显示各种数据和报警、手动实行预润滑,并附有泵站的控制按钮。

有蓄能器的ALPHA电控注油器的充氮及管理

各缸 几乎 都仅 有 1 a 右 。 . MP 左 5 进 油 蓄能 器压 力 太低 ,必 然导 致 油泵停 止 后压 力 下降较 快 , 启动 时不 能马 上达 到设定 的数值 。 由此 断定 , 油 蓄能器 氮 气不 足 , 进 是我 轮主 机从停 车到 运行 压力 建立慢 而 A R 9报警 的原 因 。 L3 进 油 蓄能器 充氮 至 30MP . 动 后 和停 车 时果 然 . a启

⑧ 不是 每次 A R 9警 报后 都有 A R 9报警 。 L3 L4

显 然 , A R 9引起 了 AL 4 , 键 是 提 高 主机 是 L3 R 9关 从停 车 到运行 的气 缸油 压力 据此 . 可以采 取缩 短 气缸 油泵 启 动的延 时 , 提高 或

主机 启动 运转 初期 气缸 油压 力等措 施 。

止 A R 9报 警 。 L4 说 明书 有 主机运 转 检测 限制 (. ) — 主机 转 速 r mn — 高 于 ru , . n 开始 注 人气 缸 油 润 滑 ; 速 低 于 ru r 转 . n停 止 r 注入气 缸 油润滑 。但 是 : ・ 明 书有 两处 涉及 r u 说 . n设 定 值 ,一 处 8r i , r / n m 另一处 5r n / 。查 阅该 数值 需要 密码 , mi 但船 上找 不到 , 不 能确认 哪一 个准 确 。 ・ 明 书未 提供 如何 调 整 这个 延 时 ,且提 示 :该 说 “ 参 数影 响转 速器 系统报 警延 迟 , 改变 前应慎 重考 虑 ” 。 因此 , 放弃 缩 短气缸 油泵 启动 延 时的努力 。

备 用气 缸 油泵 两 台供 油至 主机 各 缸注 油单 元 )及控 制 、 单 元 、 油 油 门传感 器 、 燃 角度 编 码器 、 用触 发 系统 、 备 人 机 界 面板 ( MI等 组 成 , H ) 工作 稳 定 、 全 可靠 、 度 高 、 安 精

ALPHA电控注油器按ACC模式调节注油量的体会

高 达 缸 径 的

3 2~3 3 %而 非

传统 的 1 8~ 2 6 %) . 和 燃 烧 室上 移 式气 缸

盖 ( 1 o w p o s i —

t i o n e d ma t i n g

舶, 注油率普遍降低到 1 . 2 g / k W— h , 降幅达 3 3 %。但 因 为很多人认为气缸注油量大幅减少 , 不敢再降低 , 尚未 采用 A C C模式 。 其实, 注油率 1 . 2 g , l 【 W— h 还远大于厂家 的指导文件 A C C模式 的推荐值 , 气缸油耗量 ( 费用) 的 还有大幅减低的余地 。以 M A N B & W1 2 K 9 8 M C — C型主

3 结 束语

的进步 . 需学习先进技术和汲取经验 , 广开思路提高机 务管理水平 . 才能及时解决存在的问题 。 B O B 技术使用范围广泛 。 涵盖 电控共轨柴油主机 , 以及 系统油 与气缸 油共用 的副机 ( 部分 在用油使用 B O B技 术 配置 主机调 和气 缸油 ) 。 从 安全 、 环保 、 经 济和 可操作性来看 . 应在在总结经验的基础上逐步推广( 同 时用于主机和副机 ) ,可从 电控共轨柴油动力装置开 始. 逐步推广其他型式的柴油机动力装置。 新造船 , 最好设计 时就决定采用 B O B技术 , 初投

膜 :三 是采 用重 载组 合式 活塞 环 ( h e a v y d u t y r i n g s p a c k a g e s ) , 增加镀层 , 第一道环增加厚度并采用重叠式 搭 口且 在搭 口两侧 各设 3道 深度 约 3 m m( 缸 径 不 同深 度不同) 的斜 向压力泄放槽 。 以防止活塞环 的局部表面 压力过高和变形 。此外 ,排气 阀采用 w 形排气 阀座 ( w— s e a t , 形成密封腔和储气腔等两道 环形气腔 , 既易 于 密封 和散 热又 能 比较彻 底地 清 除 阀头上 的结碳 ) , 并 采 用 耐高 温和 耐腐蚀 的特殊材 料 的 N i mo n i c排气 阀 。 气缸油主要功能是 ,缸壁上 形成油膜 以减少 与活塞 环的摩擦, 阻碍燃气与缸套的接触以防止腐蚀, 利于清除

ALPHA注油常见故障分析与管理建议

ALPHA注油常见故障分析与管理建议作者:苏桂桐来源:《珠江水运》2013年第23期摘要:本文通过对ALPHA注油器控制方式的阐述,结合实船故障的分析和处理,总结ALPHA注油器的维护保养要点。

关键词:ALPHA注油器 MCU主控单元 BCU辅控单元角度编码器近几年来随着油价的不断攀升,船东的经营成本大幅上涨,油料成本已经占整个经营成本的30~44%左右,高效节能新技术在船上的成熟应用对船东具有极大的吸引力,油料成本的降低能让船东在航运市场低迷的竞争中占得先机,因此近年来新造的船舶大量采用电子注油系统和电子喷油系统,电子注油系统采用由负荷的大小决定注油量的多少,同时气缸注油时机更准确,润滑效果更好,大大节省了汽缸油的消耗,从而降低了船东的经营成本。

ALPHA注油器是近几年才在船上大量使用的新系统,对于初次接触的管理者来说,由于经验和故障处理资料的缺乏,遇到问题时有时会感到束手无策,有时也会在处理故障的过程中走了不少弯路,笔者有幸在最近三年间连续接了三条新船,三条新船的汽缸油系统全部采用MAN B&W的ALPHA 注油系统,在船舶出厂营运的过程中ALPHA注油系统曾经出现过一些问题,在解决问题的过程中深刻体会到对系统日常检查和维护保养的重要性,现把故障的排除过程记录下来希望和同行共勉,欢迎批评指正。

ALPHA注油器是MAN B&W造机厂专为低速十字头柴油机开发的产品,它不仅有准确的喷油定时,而且是根据平均有效压力的变化及时调整注油量,还有LCD功能(在机动操作时加大气缸油供给量)。

它有三种控制方式:MCU控制,基于“准确的定时”和“主机平均有效压力”控制位于注油器单元上的电磁阀向相应的各缸供油,在正常情况下都在该模式下工作,实现方法:人机交换界面面板HMI上的控制开关放在AUT0位置即可。

BCU控制,基于随机正时和rpm模式;备控单元BCU基于“粗略定时(随机定时)”和“转速rpm”模式,通常设定为基本注油率50%。

ALPHA气缸油电子注油器管理及故障分析

维普资讯

ALPHA气缸油电子注油器管理及故障分析

上 海远 洋 运 输公 司 潘 峰

柴油 机气 缸 润滑 是一 个 复 杂而 重要 的问题 。大 型 十字 头式 柴 油机 的气 缸 润滑 ,有 一个 独 立 的润滑 系统 , 其润 滑设 备 、滑油 品质 以及 运转 管理 均需 特 殊考 虑 。

Alpha注油器系统及管理建议

维普资讯

8 %左右, 4 即每分钟注油 7 次左右 ; 5 8 8 %负荷时每天 约耗气缸 油 10k 。 5 g 2 2 3 注油定 时 .. 注油定时基于从曲轴角度编码器上传来的两个信 号, 一个是 l缸的上死点信号 , 另一个是曲轴位置传感 器 来 的曲轴角度 信号 。 触发 系统 ( 曲轴角度 编码器 ) ,安装 在 主机 曲轴 前 端 ,曲轴位置信号和速度信号通过终端盒传递到计算 机 面板 , 为各缸 注油定 时 的依据 。 作 2 2 4 人 机交互 面板 ( .. HMI )

润滑 。

若角度编码器和 B U 系统的传感器信号失灵 , C 可 依 靠 主板 MC 板 内置 的接 触发 生器 ,转用 紧 急控 制 U 方式 , 维持一定的气缸润滑水平。 转用 紧急控 制方 式 , 要 改变如 下 电线 路 : 需 断 开 M C —J 2的接线 头 1 U 2 , 连 接 一 条 从 MC —J 2接 线 头 1到 MC — U 2 U

维普资讯

Alh 注 油 器 系 统 及 管 理 建 议 pa

中海 国际船舶 管理有 限公 司广 州分公 司 陈建云

传统 主 机气缸 油 注油 器 ,注油定 时 是 由机械 机 构

2 2 注 油 控 制 .

调定的。 lh 注油器没有机械传动部份 , Apa 通过电控实 现, 比传 统主 机注油 器结 构简单 , 能先进 。 功

别都安装在一个飞轮旁的盒子 内。 () C 主控制 方式 1M U

正 常操作 时 , MC 控 制 。 由 U 主控 制单元 MCU, 于准 确 的定 时 和主机 的平 均 基 有效 压力 , 控制 位于 各注 油器 上 的电磁 阀 , 给相应 的气

缸套 注油 。

ALPHA电子气缸油注油器实船使用介绍

ALPHA 电子气缸油注油器实船使用介绍姚世民轮机长前言:ALPHA电子气缸油注油器是 MANB &W造机厂专为低速十字头柴油机开发的产品,除了采用电子控制的气缸油注油器外,它还在一些部件上做了改进,如:改进了气缸套上的注油嘴结构,提高了注油压力,增加了气缸套上的油槽数量及方向。

它不仅具有准确的供油定时,而且能够及时地根据主机的平均有效压力(油门及转速)的变化,改变气缸油供油量,当主机机动操作时,配备有负荷变化 [LCD] 功能。

该气缸油注油器的最大优点是:1、它比使用机械式的气缸油注油器节省气缸油,降低了气缸油消耗量;2、能减少主机气缸中的积碳,延长主机吊缸拆检、保养的周期;3、缩短了主机气缸检修后的磨合过程,使磨合期的气缸油消耗量减少。

以下笔者从实船使用的角度,按六个方面予以介绍,希望能对这一装置的使用和管理工作起到抛砖引玉的作用。

1. ALPHA气缸油电子注油器的组成及工作原理系统原理图如下:它主要是由主控单元 [MCU]、备控单元 [BCU] 、人机界面 [HMI] 、编码器[ENCODER、] 转速采样传感器 [PICKUP1,2] 、油门刻度发送器 [INDEX TRANSMITTER、]泵站 [PUMPS TATION、] 各缸气缸油注油器 [LUBRICATOR及] 反馈部分等组成。

在正常情况下:人机界面 [HMI] 上的控制开关放在 [AUTO]位置,这时 ALPHA气缸油注油器工作在主控单元模式;主机备车时:辅助鼓风机一旦运转,泵站油泵就会自动起动,气缸油注油器向气缸内注入一些气缸油,起到预润滑的作用。

主机起动运转时:泵站油泵自动起动,编码器把检测到的发动机转速、定时信号发送到主控单元,主控单元通过油门刻度发送器发来的油门信号以及人机界面[HMI] 中的预先设定值,运算处理各种数据后,向各缸气缸油注油器发出注油指令,各缸气缸油注油器在完成注油动作后,向主控单元反馈注油动作完成信号。

ALPHA注油常见故障分析与管理建议

能新 技 术在 船 上 的成 熟 应 用对 船东具 有 制 , 基于 “ 准确 的定 时 ” 和 “ 主机 平均 有 依 旧存 在 , 拆 开角度 编 码 器 的 接线 盒 ,

极 大 的吸 引力 , 油 料成 本 的 降低 能让 船 效 压 力 ” 控 制位 于 注 油器 单 元 上 的电磁 发 现 编 码 器 有 两 套 线 路 共 有 8 根信 号 线 东在 航 运市 场低 迷 的竞争 中占得 先 机 , 阀 向相 应 的 各缸 供 油 , 在 正常 情况 下 都 引出 , 其 中4 根线 连 接到 注 油器 的控 制箱

同时 气 缸 注油 时 机 更 准确 , 润 滑效 果 更 模 式 ; 备 控单元 B CU 基于 “ 粗略 定 时 ( 随 间断 性 的 短路 相 接 , 就 会 故 造成 注 油 器 好, 大 大 节 省 了汽 缸 油 的消 耗 , 从 而 降 机 定 时 ) ” 和 “ 转速r p m” 模式 , 通 常 设 间断 性 的 自动 注油 ; 因此把 备用 的4 根 线 低了船 东 的经营 成本 。 AL P HA 注 油器 是 定 为基 本注 油 率5 0 %。 若主 控单 元MCU 单 独 的分 开 包扎 后 , 故 障消 失 。 另外, 还 近 几 年 才在 船 上 大量 使 用 的新 系统 , 对 发 生故 障 , 备 控单 元B CU 就 能 自动 投 入 出现 主 机 完 车后 盘 车机 忘记 停止 , 持 续

ALPHA主机电子气缸油的管理与监控

ALPHA主机电子气缸油的管理与监控一、前言据有关资料统计,船舶油耗占营运总成本的20%以上,而船舶主机润滑油占主机维护总成本的70%。

由此可见,公司每年要消耗大量的主机润滑油,特别是在目前航运不景气的形势下,我们要努力降低油耗,减少环境的污染,节约成本,提高公司的竞争力。

中远纽约轮是2007年9月20日下水的新船,主机采用MAN B&W 9K90MC 型,额定转速100.4r/min,额定功率41130KW。

船上安装了MAN B&W公司开发的ALPHA 电控气缸注油器,这是一套较新的设备,正确的使用,既能节约气缸油,又能保证主机运行处于最佳状态,同时也降低了废气和有害物质的排放量,较好地实现节能减排目的。

二、ALPHA电控注油器原理和特点ALPHA 电控注油器系统主要设备有泵站及起动屏、注油器单元、ALCU控制单元、燃油负载传感器、曲轴转角编码器、备用转速传感器、HMI人机界面屏等组成。

其基本原理是通过精确的电子控制单元控制安装在相应注油器上的电磁阀动作,在主机活塞压缩冲程时将由泵站提供的高达40-50bar的高压气缸油准确的喷到活塞环带上,以适量的气缸油来满足气缸的润滑,从而节约气缸油的消耗。

众所周知,气缸油的消耗量直接影响到船舶主机的工况,节约气缸油是提高船舶经济性的较好途径。

Alpha 电子气缸油注油器能降低气缸油耗量并能保证主机良好的工况,而机械式不能实现这一目的。

传统的机械式注油器难以精确地定时向气缸内注油,机械式注油器有很多弊端,它不能准确的将气缸油注入气缸内,船舶实际操作都是宁大勿小,从而使气缸油的耗油量增加,这样做的危害是不但造成气缸油的浪费,还造成柴油机活塞顶面、环带区、气口、排气阀处的结碳,加剧了汽缸套和活塞环的磨损。

ALPHA气缸油注油器是根据主机的平均有效压力(油门及转速)的变化来控制气缸油的注油量,当主机运行在25%额定功率以下时,采用主机转速来控制气缸油的注油率。

Alpha气缸注油器使用说明

Alpha气缸注油器使用说明Alpha 润滑系统使用说明MC发动机————此文为译本,有误之处以英文本为准使用1.总述1.1 主要零件Aloha 润滑系统框图如下所示:泵站和开关板泵站含有两台单独运行的泵、加热线圈、滤器和油箱。

开关板有两个单独的断路器,一台泵一个。

注油器单元注油器单元每缸一套,中小缸径的发动机每套有个注油器,98-70缸径的发动机每套有两个注油器。

注油器单元内侧有一个压力25-30巴的氮气蓄压器,外侧有一个压力1.5巴的氮气蓄压器。

每台注油器管3-6个注油点(取决于机型),有一个反馈探头和一个电磁阀。

单泵注油器单元双泵注油器单元Alpha 注油器控制单元--ALCUALCU单元含有三个用于控制润滑油的主要的电子元件。

它们是:MCU (主控制单元)BCU (备用控制单元)SBU (开关板单元)一个端子排提供了全部到发动机的电气接口。

24V DC 由两个独立的电源提供,来自UPS 单元的不同断路器。

请注意,船厂对某些装置可能有不同的连接。

负荷发送器负荷发送器被连至燃油齿条,从而连续向MCU发送燃油指数%,MCU用这一参数计算发动机负荷并检测发动机转速。

触发器系统(轴编码器)轴编码器接在曲轴的自由端,信号通过接线箱传至计算机板。

对于无法在曲轴自由端安装编码器的发动机,在盘车轮旁安装一个触发环和测速探头。

备用触发器系统备用触发器系统有两个在盘车轮旁的测速探头,向BCU发送发动机的转速。

备用探头也连到NCU,用于监控目的。

(个人备注:探头距离2.5—3mm)人机交互(HMI)板在人机交互板上,可对各缸润滑进行调整,各种值和报警都有显示,有控制泵站的按钮,可以进行手动预润滑。

作为标准,HMI板安装在集控室里。

1.2 工作原理●泵站向Alpha注油器提供40-50巴的油压。

●MCU通过相关注油器上的电磁阀控制喷油。

●来自各注油器的反馈信号指示喷油已经发生。

这由各缸中间箱的发光二极管显示。

●定时是根据来自角度编码器的两个信号,一个是1号缸上死点标记,一个是曲轴位置触发器。

ALPHA LUBRICATOR SYSTEM解读

ALPHA LUBRICATOR SYSTEM1.簡介:主要組成部分:万海大连海事大学結構圖(略)增壓泵及啟動控制盤泵浦系統組成:兩個獨立的操作泵浦,加熱線圈,濾網和油櫃.每個泵浦均由兩個獨立的電源供應.詳細情況請參閱廠家提供的說明書.注油系統:每缸配備一個注油單元,對於缸徑98-70CM的機型,每個注油單元由兩個注油器組成,而中小型機器只有一個注油器.每個注油器進口端設有一個加速器,裡面有25-30BAR的氮氣,而出口端同樣也有一個加速器,充氣壓力為:1.5BAR.因機型而異,每個注油器配置3,4,5或6個注油活塞,一個反饋信號檢測器及一個電磁閥(圖略)ALPHA 注油器控制單元所謂ALCU單元就是由3個主電路系統組成的控制注油量的電路板,該電路板全部安裝在一個控制箱內.該三個電路系統如下:MCU(主控制單元)BCU(反饋控制單元)SBU(開關電路板控制單元)接線柱連接所有到機器的電線:圖(略)24V直流電源由UPS單元提供,分別由兩個獨立的電源,獨立的開關供電.(注意:有些裝置可能因船廠連接而不盡相同)負荷轉換器:負荷轉換器與油門齒桿連接,因此連續的將燃油刻度以百分比的形式傳給主控制單元,主控制單元根據此油門信號以及偵測到的主機轉速信號來計算主機負荷.觸發系統(角度編碼器):角度編碼器與曲軸前端連接,並通過接線箱將信號傳遞到電腦控制盤.如果曲軸前端不方便安裝角度編碼器的話,則飛輪端安裝觸發環和轉速偵測器.反餽觸發系統反餽觸發系統由安裝在飛輪端的兩個轉速測定器組成.因而可以將主機轉速信號傳送到BCU(反饋控制單元),該反饋信號同樣連結到MCU(主控制單元)用作監測目的.智能機械連接盤(HMI)在HMI控制盤上,可以進行單個注油器調節,顯示各種參數值及警報,還可以啟動油泵.,手動注油等.通常該HMI控制面板安裝在控制室.圖(略)工作原理:˙增壓泵系統為ALPHA注油器供應40-50BAR的高壓油.˙MCU(主控制單元)通過驅動相關的電磁閥來控制汽缸油噴射.˙各注油器反饋信號指示注油是否發生,他通過現場連接箱內的發光二極管(LED)來顯示.˙注油器定時由兩個信號決定:(1)角度編碼器,即第一缸上死點記號(2)曲軸位置觸發器.通常ALPH注油系統在壓缩衝程階段將氣缸油注入活塞環帶.˙汽缸油噴射采取每次定量模式.供油量調節通過改變注射頻率來調整.˙注射頻率由油門刻度以及轉速計算而來,通常與主機平均有效壓力成正比,但是也可以選擇功率模式或轉速模式.˙100%MCR時基本注油率計算由注射次數/分鐘和注油器衝程兩者之間的關係來確定.˙在HMI控制面板上可以進行各缸注油量調節,調節範圍為:60%-200%,默認值100%˙正常情況下,該系統由MCU(主控制單元)控制,如果發生任何故障控制室就會有相應的警報產生並且控制面板上會有詳細的警報參考信息顯示.˙如果MCU(主控制單元)偵測到緊急故障的話, BCU(反饋控制單元)就會自動代替MCU(主控制單元)來控制系統.(注意:控制開關必須選擇在AUTO位置),同時HMI面板上會有相應的指示燈“BCU IN CONTROL”顯示.注意,對於舊裝置,該指示燈可能位於其它位置˙BCU控制採取定時隨意和轉速(RPM)模式,注射頻率可在BCU顯示板上調整,通常在最小設定注油量的基礎上再加50%.1.3 參考值:2.系統操作2.1 HMI-PANEL/操作面板1.通常在HMI面板上(有關說明請參考第三節)會有一”三位選擇開關”,各種指示燈,並且一般都安裝在機艙控制室.但是若有額外的HMI面板的話,也可選擇安裝在泵浦啟動面板上.如果採取這種模式的话就得有“LOCAL/REMOTE”選擇開關.“三位模式選擇開關”可以在如下三種模式下進行選擇:˙AUTO-MODLE .如果MCU控制無效的話,BCU自動替代控制.但一旦BCU替代控制的話,若想解BCU控制,必須手動轉換到“MCU MODLE”後才能恢復到“AUTO MODLE ”.˙MCU-MODLE 強制MCU控制.˙BCU-MODLE 強制BCU控制.2.黃色指示燈-指示BCU正在控制.2.2泵甫站啟動面板上的按鈕及指示燈.每一啟動面板均包含如下開關,按鈕以及指示燈1.“三位選擇開關”,控制功能如下:˙REMOTE-自動遙控泵甫(正常位置)˙LOCAL-手動啟動.˙OFF-手動停止.2.“兩位主開關”-切斷3相440VAC 電源供應.3.綠色指示燈-泵甫運行指示燈.4.白色指示燈-電源指示燈.2.3 啟動ALPHA注油系統(主機停止運行時)1.加滿汽缸油,開啟各供應管路控制閥以及放氣閥,放氣完畢後關閉放氣閥.2.2.開主電源.3.選擇”LOCAL”位置.手動啟動泵甫1,然後啟動泵甫2,檢查確認兩泵能同時運行.4.運行某一泵甫,檢查確認濾網差壓指示器指示為綠色.5.檢查油壓是否為40-50BAR,必要時調整壓力控制閥.6.同時按下[ESC]+[PRELUB]兩按鈕進行測試,觀察現場反饋信號指示燈(LED),檢查確認各缸注油器作動正常.再按(PRELUB)按鈕,停止泵油.在交付使用或大修時,從各缸掃气孔觀察各止回閥注油是否正常.7.手動停泵,選擇REMOTE 位8.對於交付使用該注油系統的輪機員而言,我們附帶了一系列測試序.並附于交附程序步驟表上.若需沖洗系統請參考相關說明書.2.4啟動主機時的檢查1.一旦啟動主機輔助鼓風機,該ALPHA注油潤滑系統就會按照固有程序進行自動注油,但隨後若主機沒有立即啟動的話,泵就會自動停止供油.2.當主機啟動後,現場檢查泵是否自動啟動,油壓是否達到40-50BAR.3.檢查各注油器綠色燈是否閃亮.4.檢查是否有警報.2.5 正常運行時定期檢查.1.檢查各供油點供油正常,檢查項目如下:A)檢查各缸反饋指示燈.B)用手觸摸感覺各注油管注油壓力脈動是否正常,若有懷疑的化,請在缸套端拆解相應注油管,觀察注油情況.2.檢查現場油壓表壓力,正常壓力為:40-50BAR.3.檢查管道漏油情況.2.HMI-面板及MCU構造.3.1HMI面板簡介上面兩柱形圖分別以百分比形式顯示主機轉速與主機油門刻度的相對值.範圍為:0-120%,100%表示在MCR狀態時相對應的物理值.第三行顯示油壓值0-100BAR.故障類別指示:數字指示屏下有五個故障指示燈,分別指示如下故障信息●油壓低●油門刻度故障●刻度記號/觸發故障●反饋故障●一般故障.---有關各故障代碼的解釋請參照第五節報警清單.按鈕:▲上移▼下移ESC 左移ENTER 右移LAMP TEST 測試燈PUMP1 起停1號泵PUMP2 起停2 號泵PRELUB (主機停止狀態有效),驅動預潤滑功能.ESC + PRELUB 啟動1000次預潤滑功能,再次按PRELUB 按鈕,功能停止.ESC+PUMP1 選擇默認泵為1號ESC+PUMP2 選擇默認泵為2號3.2HMI面板操作及MCU構造本節介紹HMI顯示菜單功能,主要介紹其中6個常用菜單.整個構造圖如圖3.2.9和3.2.10所示3.2.1移動選擇原理(略)3.2.2讀出每分鐘總沖程數STROKE/MIN(R XXX)按▲▼直到RXXX出現(注意該值為一分鐘內的平均值)3.2.3讀出總沖程數(stri.hi)和(str,lo)1.按▲▼一直到disp出現2.按ENTER再按▲▼,直到(stri.hi)和(str,lo)出現3.按ENTER分別讀出(stri.hi)和(str,lo)值4.按(ESC) 退回(按一次相當於退回一步)5.總沖程數採用10位數來表示\,分別用(stri.hi)和(str,lo)值表示.高5位和低5位數值例如: (stri.hi) (str,lo)↓↓12345 67890總沖程數:=1234567890該數值用來計算某一段時間內汽缸油的消耗量(公式參考下幾節)3.24讀出”活”警報(ALR××)按▲▼到(ALR××)出現,(警報代碼請參考第五節警報清單3.2.4讀出紀錄警報(操作略)清除警報,按ENTER, 清除所有警報, 按ENTER 5秒鍾.3.2.6汽缸油調節(.F.RATE)注油率以百分比輸入.------ 對於採用平均有效壓力調節注油率的系統而言,100%注油率設定值通常對應的是基本設定值,該基本設定值一般參照廠家提供的汽缸油潤滑資料和指導原則而設定.------ 對於採用最佳汽缸油控制系統而言,注油率設定通常正比於所用燃油中的含硫量.注油率設定值百分比可參考HMI調節面板上的相應設定值. 操作步驟(略)3.2.7 每月更換一次操作泵1.檢查几號泵在運行.2.PRESS [ESC] + [PUMP1] OR [PUMP 2] (非運行泵3.新主工作泵被選擇並開始運行.3.2.8停機狀態下的測試1.按[ESC] + [PRELUB] (注油1000次)2.再按[PRELUB],停止測試3.2.9菜單結構(略)3.2.10HMI面板參數介紹.A.INJ[˚](注射角度之缩寫)每一注油器噴射特定角: 通常指的是第一道活塞環在上升行程中通過注油槽時的曲軸角度.該數值包含反饋信號初次閃爍時的測量角加上相應的液壓延時時間所對應的角度.只有當主機正在運行時有效,通常對第一缸而言為270-310˚Abs.L.O[%](絕對最低值之縮寫)絕對最小縮減百分比.注射頻率可以減低到Abs L.O 所設定的值,它用標準頻率的百分比來表示.而標準頻率值指的是100%負荷.100%轉速.100%注油率時的頻率 .定義為:1/RE.INJ(每轉多少次注射)例如:每兩次連續注射之間的最大轉數=10轉,則最小注射頻率=1/两次注射時間的最大轉數=1/10=0.1[INJ/REV]rE.inj=4 revolution =>標準頻率=1/.rE.inj=1/4=0.25[inj/rev]Abs.LO=最小注油頻率/標準頻率=0.1/0.25=0.4=40%通常每兩次注油間隔之間的最大轉數為15轉ALR ××(警報XX)“活躍警報代碼”XX 表示警報代碼編號,詳情請參閱有關章節.Ang.dE (角度偏差)角度誤差最大允許值.(即角度編譯器與BCU 偵測器之信號差)正車時有效,正常值不超過2˚Co.ALr (一般警報)手動驅動MCU常見輸出警報,ALCU/ X 1:1,ALCU X 1:2 (MCU/J32:1, MCJ/J32:2) , 干接觸,常閉觸點.Connt (連結測試)手動連結測試,主機運行時無效.Cr.Ang[˚][曲拐角]角度編譯器所顯示的實際角度,運轉時無效,只有當連續朝同一個方向轉車並通過第一缸上死點時有效.該指示值易受擺動影響,因此僅作指示.DISP[顯示]顯示菜單.參數及參數值只能顯示,不能修改.F .hi[%][注油率最高值]最高注油率設定值,即在HMI控制面板上最大允許設定值,該值以基本注油率(推薦)的百分比表示.正常值為:200%F .Lo[%][注油率最低值]最低注油率設定值,即在HMI控制面板上最小允許設定值,該值以基本注油率(推薦)的百分比表示.正常值為:60%F. rAtE[注油率]注油率設定調整.注油率既可單缸調整,也可以針對所有缸調整.注意如果對單缸作過調整的話,那麼對所有汽缸設定值就不再適用那些單獨調整過的缸.100%注油率指的是基本設定值(參閱汽缸注油參數指導與說明)F SCuF[%](供選擇)(磨損注油率)(不適用本機)當磨損發生時注油率會增加,MCU系統可以接收來自各缸缸套溫度檢測裝置傳回來的的信號.當偵測到有磨損狀況發生時,系統會自動增加注油率.如果需要該功能時,請聯繫MAN B&W廠商. 通常設定值為200%FE.AD(注油率調整)注油率調節參數菜單)FPGA(快速編程圖表展示圖)FPGA 軟件版本號,IC集成電路(u33)板包括FPGA程序.若FPGA代號升級,則須安裝新的IC板,當前FPGA版本號為6GEN(發電機) (不適用於本機)HY.DEL(MS) (液壓延時)液壓延時補償值.由於從接受反饋信號到汽缸油注入汽缸套存在一段液壓延時,加入該值是為了補償該延時.延時越長.電磁閥就越要提前開啟.液壓延時在設計階段就要計算,並在模型機時通過測量而確認.粗略估計,從注油器到缸套每米管長大約1ms,該值不能單缸調節,整缸都一樣,通常設定為:1-6ms.In.A [mA] [油門刻度安培值]油門刻度轉換器電流值之讀數,該讀數為非刻度電流信號,在交付使用時作油門轉換器調整用.油門刻度轉換器調整值:最小油門時對應安培值為4.5MA, 最大油門時對應安培值為19.5MA.調整工作應在初次使用前測試時進行.in AdJ(油門刻度調整)油門刻度轉換器調節/計算菜單,調節在運行測試時進行,負荷為50%和100%.選擇螺旋槳特性曲線或發電機特性曲線,選擇對應於實際負荷的50%或100%狀況,按[ENTER ],系統作出反應.然後連按[ESC]4次,返回RPM狀態,系統開始進行運算,若有必要,使用VALUE 菜單對參數值進行手動修正.in.hi[%](最大刻度)油門刻度轉換器原始運算值,該數值以最高和最低值顯示.這些數值分別對於傳感器標準信號4MA與20MA時的理論值.預估值由MAN B&W程序設計並在測試時通過螺旋槳特性曲線或電機特性曲線菜單功能進行計算,校正.這些原始值一般無須改變.除非在自動計算過程中證明不足時才可作修改.數值相對[IN.LO]而言為-30 -10相對[IN HI]而言大約為125-140.IN.LO [%](同上)inJ .AL(注射頻率演算規則)注射量演算規則菜單.注油率計算有三種模式可供選擇, 分別與平均有效壓力成正比,與RPM成正比,與功率成正比.通常選擇模式為與於平均有效壓力成正比.inJ,oF [˚](注射角補償值)加入注射角補償值是為了修正補償設計角與實際角度之間細微差別.實際注射角值指的是第一道活塞環在上升行程中通過注油槽時的曲軸角度.該補償值可在±5˚之間進行修正.只能對所有缸同時修正,不能單缸修正.一般設定值為0LAL ××(紀錄警報XX)(前文已有說明)Lcd ×(負荷改變x )因負荷改變而額外潤滑狀態.×指示狀態,當負荷變化狀況發生時,LCD從”0”變為1,通常保持時間為30分鐘.LCD(負荷變化)因負荷變化而需額外潤滑時參數調節菜單,可以調6個參數P1-P6.詳細解釋請參閱P1-P6MEP[%](平均有效壓力)平均有效壓力百分比(等效於扭矩百分比)讀數與油門刻度轉換器輸入成正比.讀數值用於注油量調節.當選擇發電機特性曲線運行時,該數值等效於負荷百分比.對於理想螺旋槳特性曲線而言,通常有如下關係:25%負荷=40%MEP 50%負荷=60%MEP,75%負荷=82%MEP,100%負荷=100%MEP.數值因螺旋槳特性曲線變化而改變.N[RPM]轉速n PRL(預潤滑次數)預潤滑次數.當信號給ALCU/×1:25, ALCU/×1:26(MCU/J30:7,MCU/J30:8)時或按HMI面板上[PRELUB]按鈕時,預先潤滑/注油順序執行次數.通常設定為12次.nne. Li[%](平均有效壓力限制)平均有效壓力限制值,只有在INJ.AL設定為NNEP時有效.因平均有效壓力變化而對應的注油量變化有一個最小縮減百分比.該數值用來確定注油量調節程序何時由平均有效壓力參數決定改為由轉速參數決定.該參數是相對值,因油量的設定值隨著負載的變化而變化.例1(螺旋槳特性曲線)目的:當負荷低於25%額定負荷時轉換成根據RPM變化而變化的注油量模式.轉換點:負荷%=25%螺旋槳特性曲線〜MEP%=40%〜RPM%=63%nne.Li=MEP%×100/RPM%=40%×100/63%=63%例2 (不適用於本機)nor.hi[%][通常最高值]正常注油量最高值,即自動額外潤滑最高值限制.(LCD)舉例說明,如果注油率設定為145%,而NOR.HI值設定為150%那麼LCD功能作動時,只能將注油率從145%增加到150%.正常設定值為150%P.1參數通常設定值為:E.FLP 2參數LCD偏差百分比.只有當P1參數設定為INT或TELE.P時有效.要想驅動LCD功能, 在預定時間內(即P3設定值),油門刻度(如果是TELE.P模式時應為車鍾位置)變化量應超過LCD偏差百分比(即P2設定值).通常在內部模式下(即P1設定成INT時)P2值為10%,在車鍾位置模式下(即p1設定為tele.p)為2%或足夠的數值以確保車鍾手柄最小變化(比如說DEAD SLOW 到SLOW)都能觸發LCD功能.P 3參數平均時間,更準確的說應為復位時間. 要想驅動LCD功能, 在預定時間內(即P3設定值),油門刻度(如果是TELE.P模式時應為車鍾位置)變化量應超過LCD偏差百分比(即P2設定值).通常情況設定為10秒P4參數(LCD功能)保持時間.P1參數設定值為int.,E Sig,或TELE.P 時有效,LCD功能作動時,它將保持一段時間.(即P4設定的時間).通常設定為30分鐘.P5[%]參數LCD因數.LCD功能啟動時,注油量設定值為P5設定值.在LCD功能作動期間,注油計算程序(INJ.AL)設定為RPM模式,正常值為125%.P6參數車鍾信號刻度(只用於TELE .P模式)例如:1)當4-20MA對應於0-100%RPM時,P6值應為100%2)當4-20MA對應於-100-100%RPM時,P6值應為200%正常值為100%Par (參數)(disp菜單內的參數)(供MAN B&W機械使用輪機員參考)讀出所有參數的原始設定值NO.1—NO.178.詳細資料請聯繫MAN B&W廠商.Par(SET UP 菜單內參數值)注意修改上面菜單內的參數值時有可能造成機械損壞,只允許合格授權人員調整使用.讀出所有參數的原始設定值NO.1—NO.178.詳細資料請聯繫MAN B&W廠商.菜單進入步驟如下1.按▲▼直到SETUP出現,按[ENTER] 再按▲▼直到Par出現.2.按ENTER 系統響應出現PASS3.按順序輸入PASS鍵: [ESC] ▲▼[ENTER]4.按▲▼選擇所需要的參數.Par CH (參數檢查)MCU程序編碼參數總結PASS (密碼)密碼.進入該菜單需輸入密碼,以防隨意進入.密碼=▲▼[ESC] [ENTER]PO.LI [%]功率限制(不適用於本機)(略)P OIL(油壓)增壓泵壓力正常值=40-50BAR報警值:35barPro P(螺旋槳)螺旋槳特性曲線調節菜單,用於螺旋槳特性運行時負荷(油門刻度)轉換器之計算.注意裝載情況必須與測試時負載情況相似.PU(泵)增壓泵調節菜單,可調整如下參數,pu.set,pu.def,pu.int.詳情請看各參數.PU DEF(默認泵)默認泵選擇功能,當PU SET設定成backup模式時有效.舉例說明:如果選擇NO.1 PUMP ,那麼NO.2 PUMP 只有在油壓低壓報警時才啟動,默認泵選擇同樣可以採取捷徑方式,即直接在HMI面板上同時按下[ESC ]+[ PUMP1] 或[PUMP2] 按鈕,即可.PU INT (泵間隔時間)當PUSET設定為AUTO時有效,當PU INT 設定間隔時間到達後,泵浦自動從1號切換到2號,反之亦然. 通常值為12PU SET(泵設定)泵的設定分為AUTO 和BACKUP兩種,當選擇AUTO模式時,主泵每間隔一段時間自動選擇.選擇BACKUP 模式時,主泵選擇只能在HMI面板上按[ESC] + [PUMP1]或[PUMP2]來進行操作.R XXX(注油率)每分鐘衝程數.讀出一台主機1分鐘內所有注油器的沖程總數,讀數顯示為1分鐘內的平均值.由此可計算瞬時供油率.例如;注由器容積(容積效率為0.97)=1.8CM3油比重=0.94KG/L功率=70000BHPRXXX=每分鐘衝程數=462注油率(G/BHP)=RXXX(沖程數/分鐘)×注油容積(CM3))×油比重(G/ CM3 )×60/功率(馬力每小時)=462×1.8×0.94×60/70000=0.65(G/BHPH)注意採用STR HI 和STR.LO 方式可獲得較精確的數值.RE INJ (轉數/注射)每注射一次所需主機轉數.該數值為額定負荷額定轉速額定注油率的情況下每注射一次汽缸油主機所轉過的圈數.當(推薦)汽缸油基本設定值改變時,該參數也需更改.有關詳情請參考我們的服務信件以及指導原則.正常值為3-6R RUN (RPM)運行轉速,即主機轉速偵測下限值.當主機RPM低於該設定值時,注油器停止,高於該數值時注油開始. 注意該參數會影響轉速系統之報警延時,所以請不要更改,通常值為8RPMSER HI [%]正常使用注油率設定最大值,當INJ AL 設定為NNEP值時有效.當注油率設定值超過SER HI設定值時,該種情形成為”手動額外注油”.比如說新缸套,新活塞環磨合期就屬於此種情形.此時不管INJ AL 設定值為何模式注油率計算程序都轉換成RPM 模式.正常值為120%SETUP設定功能,在該菜單下可進行參數修改,但需輸入密碼.(進入方法前面已介紹)SO FTALCU 軟件版本號,目前版本號為1.66SOL .T.電磁閥測試-手動驅動電磁閥,主機運行時該功能無效測試方法如下:1.進入SOL.T 菜單.2.選擇注油器號碼,按▲▼進行選擇.3.按ENTER4.按▲注油開始,按▼注油停止.STR.HI, STR.LO, 前面已有相關說明.例如;注油容積=1.8CM3注油比重=0.94KG/L功率=70000BHP測量時間=00:00STR .LO=11111STR HI=12345測量時間=01:00STR.LO=44444STR.HI=12345注油率(G/BHPH)=(總沖程數2-總沖程數1)×注油容積(CM3)×比重(G/CM3)/功率(BHP)×(TIMER2-TIMER1)(HOURS)= (1234544444-1234511111)×1.8×0.94/70000/(01:00-00:00)(HOUR)=0.81(G/BHPH)T.DLY(延時)延時時間驅動,該延時值指的是從電磁閥開啟到反饋信號取得這一段時間延時,用於自動補償電磁閥開啟定時.該延時同樣可用作故障排除,比如說通過觀察是否發現某一注油器延時時間有偏差.T ECH(略)TELE .P(MA) (不使用於本機, 略)TI ADJ (定時調節)T OIL (℃)油溫增壓泵油櫃油溫正常值=40-60℃報警值=70℃VALUE手動修正油門刻度轉換器計算值.XXX數字3.3MCU結構3.31 MCU調節開關MCU控制電路板上裝有3個”4位”開關,分別為SW1,SW2,SW3從左往右分別代表二進製1,2,4,8上位表示開,下位表示關.(略)3.3.2 MCU程序安裝.(略)3.3.3安裝MCU文件(略)3.3.4MCU指示燈表示意義(略)3.3.5如何從HMI面板上讀出原始參數值(前面已有說明)4. BCU結構佈局介紹BCU面板左上角有兩開關,分別為SW1,SW2,用他們來佈局BCU,詳情如下.BCU控制時注油頻率設定BCU控制注油頻率設定由SW1開關1-4位置完成,為二進製數.例如:1+2=3 off即3REV/INJ偵測注油率在BCU 代替MCU 控制之前,MCU可以實行最低注油量控制,這一功能是由SW1開關5-8位來設定完成的SW1ONOFF1 2 4 8 2 4 8 164+16=20即20REV/INJ4.3設定主機缸數主機缸數目由SW2開關1-4設定1 2 4 8如圖:1+2+4=7即7缸4.4BCU 印刷電路板版本號(略)4.5SLOW DOWN 輸出信號當SW2.7為ON時SLOW DOWN 輸出開關(即BCU接線點J 8.3.4)為常閉觸頭,當SW2.7為OFF時,則為常開觸頭.4.6注油器數目,當每缸安裝有2個注油器時,SW2.8設定為ON當每缸安裝有2個注油器時,SW2.8設定為OFF4.7BCU 基本程序升級與安裝(略)5.0 故障報警與排除使用過程中遇到困難時,本節所述指導原則或許可以幫助你解決一些問題,本節內容概括如下5.1 保險絲5.2 外部警報5.3 MCU警報處理與排除5.4 BCU 警報5.5 無外部觸發信號時如何緊急運行5.6 警報處理邏輯程序圖5.1 保險如圖所示(略)5.1.1通常情況下,保險絲不會無原無故燒毀,因此找到並查明原因是非常重要的,保險絲有兩種:12安培和3 安培,安裝時別弄錯.MCU 保險絲MCU 控制電路板上的保險絲位於濾波器線路旁,如圖所示,標明:F1.F2.F3.F1主保險F1為主保險,12安培,若該保險絲燒毀,則懷擬可能為FJ8,FJ9,FJ11.FJ12,FJ13,FJ14 的電路元件過載,取下保險絲,檢查是否有短路現象.檢查方法如下用萬用表測量FJ1負極與F1右端之間的電阻,,若電阻低於10歐砪,則可視為短路,然後將FJ8-FJ14分別一個接一個取下,觀察萬用表的讀數,通過此方法若能找到短路的位置,,則需進一步檢查可能出現故障的插頭連接電路.若該方法不能找到短路位置,則可能是MCU內部故障.F2.F3 保險絲F2.F3.保險絲額定電流為3安培.為MCU運行模式時SBU主保險絲,為泵站及反饋信號提供電源.若該保險絲燒毀,則故障地點可能為泵站或現場接線盒,檢查排除方法如下:取下F2保險絲,用萬用表測量F2 右端與FJ1負極之間的電阻,若電阻值低與10歐姆,則可認定為短路,然後拔出FJ5 ,觀察萬用表讀數.若短路繼續存在,將L1-L14一個個拔出,直到找出短路故障位置.必要時進一步取出現場接線盒的J1插頭,並重新合上有懷疑的插頭,若故障消失則可認定問題出在現場接限盒或注油器本身 .F3 ,3 安培,曲軸角度編碼器主保險,若該保險絲燒壞,則可懷疑角度編譯器故障.5.1.2 BCU 控制電路通常情況下,保險絲不會無原無故燒毀,因此找到並查明原因是非常重要的,保險絲有兩種:12安培和3 安培,安裝時別弄錯.BCU 保險絲BCU控制電路板上的保險絲位於濾波器線路旁,如圖所示,標明:F1.F2.F3.F1主保險F1為主保險,12安培,若該保險絲燒毀,則懷擬可能為FJ8,FJ9,FJ11.FJ12,FJ13,FJ14 的電路元件過載,取下保險絲,檢查是否有短路現象.檢查方法如下用萬用表測量FJ1負極與F1右端之間的電阻,,若電阻低於10歐砪,則可視為短路,然後將FJ8-FJ14分別一個接一個取下,觀察萬用表的讀數,通過此方法若能找到短路的位置,,則需進一步檢查可能出現故障的插頭連接電路.若該方法不能找到短路位置,則可能是BCU內部故障.F2.F3 保險絲F2.F3.保險絲額定電流為3安培.為BCU運行模式時SBU主保險絲,為泵站及反饋信號提供電源.若該保險絲燒毀,則故障地點可能為泵站或現場接線盒,檢查排除方法如下:。

学习知识之Alpha注油器(AlphaLubricator)

学习知识之Alpha注油器(AlphaLubricator)是时候我⼀波了Alpha注油器开发⽬的1.减少⽓缸油的消耗,⽐机械注油器更加精准控制;2.电控柴油机的概念要求使⽤电控;3.降低排放。

Alpha注油器历史MAN公司⾸先在1999年12⽉在电站主机GMR Plant # 3 12K90MC-S使⽤了Alpha注油器,是⼀个改装应⽤的。

⽽主机的应⽤是在”Maria A. Angellicuss”号300K油轮上,主机6S90MC-C7,从2000年7⽉开始运⾏。

1.Alpha注油器结构MC/-C主机⽤的Alpha注油器系统,主要部件简介:1.1 注油器控制单元-ALCU控制润滑油ALCU的三个主要电⼦部件被组合在⼀个钢质箱⼦中-即所谓的ALCU机构。

三个部件是:MCU(主控制单元)、BCU(备⽤控制单元)、SBU(配电盘单元)。

电源由UPS单元的两个独⽴的断路器提供两路独⽴的24V直流电。

1.2 ⼈机对话界⾯-HMI在HMI屏上,单个⽓缸的润滑油调整是可⾏的,也可显⽰各种数值和各种警报,屏上有泵站的控制按钮,且可进⾏⼿动操作预润滑。

HMI屏安装在机舱集控室。

1.3 泵站和起动屏泵站由两台独⽴⼯作的泵、加热盘管、滤器和吸⼊油箱组成,泵站起动屏电源来⾃两个独⽴的电路断路器,每个断路器为⼀台泵单独供电。

1.4 负荷传感器接线盒通过它将负荷传感器的燃油指数%持续地传输给MCU连接。

1.5 备⽤转速传感器备⽤转速传感器系统包括两个装于同⼀盒内的转速传感器,盒⼦安装在主机飞轮侧⾯,可以向BCU传送主机转速,同时也与MCU相连,从⽽起到监视作⽤。

1.6 曲轴转⾓编码器曲轴转⾓编码器与曲轴前端相连,它的信号通过接线盒传送给计算机。

1.7 中间盒来⾃每⼀注油器的反馈信号表⽰已注射了⽓缸油,这可以通过每⼀⽓缸中间盒上的闪亮⼆极管显⽰出来。

1.8 注油单元每个⽓缸安装⼀个注油器单元,每个注油器单元的⼊⼝侧装备⼀个预充25~30bar氮⽓的储能器,出⼝⼀侧装备⼀个预充1.5bar氮⽓的储能器。

船用alpha注油器说明书

船用alpha注油器说明书尊敬的客户:非常感谢您购买我们的船用alpha注油器。

此产品经过精心设计、制造和测试,将为您提供长期可靠的服务,帮助您保持船舶的顺畅运转。

使用前,请您仔细阅读以下说明书,并按照操作指引使用。

任何不正确的操作可能会导致损害设备或人员伤害。

产品介绍:船用alpha注油器是专为大型船只的高速发动机和机械部件设计的。

它能够提供可靠的润滑和保护,保持发动机和机械部件的寿命和性能。

产品采用高质量的材料制造,带有过滤器和紫外线抑制剂,能够在恶劣的环境条件下运行,安装方便,使用简便。

此外,此产品还带有测量杆,可以方便准确地测量油位。

操作指引:1.安装:将注油器根据说明书的安装指引正确安装在船舶上。

确保注油器固定在水平位置,确保油管通畅。

2.开启油盖:按照说明书打开油盖。

3.添加油:将油注入注油器中,确保油面在规定范围内。

注油过程中注意不要超过最大注油量。

4.关闭油盖:按照说明书关闭油盖。

5.启动发动机:按照说明书启动发动机,在发动机运行时检查油压。

6.使用注油器:按照说明书使用注油器,确保油流顺畅且油位在规定范围内。

使用时,将注油器打开,使油流经过过滤器,然后流入设备中。

7.测量油位:按照说明书使用测量杆测量油位。

8.更换油:当油位低于规定范围时,按照说明书更换油。

注意事项:1. 在维护、保养、更换油等操作时一定要关闭发动机,避免发动机运转时的危险。

2. 在操作涉及高温液体时,需要戴上保护手套防止烫伤。

3. 操作过程中要仔细检查注油器、油管和油盖的完好性,确保其严密性。

4. 避免泄漏和污染:如果发现油管或注油器出现泄漏或污染情况,应立即停止使用,并采取相应措施。

5. 不要超过注油器的最大容量。

6. 定期检查油位和替换油液可以延长注油器使用寿命和机器运作寿命。

如有任何问题或建议,欢迎随时联系我们的客户服务团队。

再次感谢您选择我们的船用alpha注油器。

我们将一直致力于为您提供最优质的产品和服务。

Alpha注油器系统原理

泵站组成:两个工作泵、加热线圈、过滤器和一个吸入槽。

每个泵的电源分开供应。

注油器单元:每个缸一个(本船)缸径70-98的主机每个缸有二个每个注油器单元配备一个在进口侧带25--30bar充氮的蓄压器,每个注油器出口侧有一个充氮压力为1.5bar的蓄压器。

每个注油器有3,4,5或6个(本船)润滑活塞(取决于机型),有一个传感器和一个电磁阀。

都在一个控制箱内--所谓的ALCU单元。

三个单元:MCU(主控单元)BCU(备用控制单元)SBU(开关板单元)DC24V供电由两个单独的电源提供。

负荷变送器:与燃油支架连接,可以持续地传输指数%给MCU,根据此信息和探测到的柴油机rpm计算柴油机负荷。

安装于主机#4缸位置的燃油支架上。

触发系统(曲轴编码器):接在曲轴前端,信号通过终端盒传递至计算机面板。

安装于主机自由端机座上,运行中终端盒上的绿色LED连闪。

曲轴编码器带有一备用电缆。

当#1缸位于上死点时,终端盒上的绿色LED灯亮。

备份触发器系统:由2个传感器组成,它们安装在飞轮旁的一个盒内,从而将柴油机转速传输至BCU,备份传感器也连接在MCU上以达到监视的目的。

安装间隙:Alpha注油器系统传感器3+0/-1mm调速系统传感器:3±0.5 mm人工交互面板(HMI):可对单个气缸润滑进行调整,它可以显示各类值和报警,泵组的控制按钮也是有效的,人工执行预润滑也是可行的。

工作原理:泵站提供给Alpha注油器40-50bar油压,MCU通过激发位于每个相关注油器上的电磁阀来注油,电磁阀上的红灯及中间盒上的绿灯在主机正常运行中同步闪亮,间隔时间为5秒。

来自每缸注油器传感器的反馈信号可监测注油动作是否已执行,它通过每缸中间盒上的绿色LED来显示。

定时基于从角度编码器上传来的两个信号,一个是1#缸的上死点信号,另一个是曲轴位置传感器信号,Alpha注油器系统的正时通常是在压缩行程期间向活塞环部位注油。

每个缸的润滑是通过每次注入恒定量的滑油来实现的,注油率通过改变注油频率来实现。

【毕业设计】AlphaAcc电子注油系统与气缸注油率分析

Alpha Acc 电子注油系统与气缸注油率分析专业班级:轮机治理2006级7班姓名:指导教师:内容摘要摘要:在船舶柴油机的治理中,气缸润滑是一个十分重要的问题,因为气缸润滑的好坏不仅直接阻碍气缸套和活塞的工作性能,而且阻碍燃烧室的密封。

本文以“育鲲”上的电子注油系统为基础详细的介绍了MAN B&W 主机上的Alpha ACC电子注油系统,对其结构和工作原理进行了分析,且就如何科学地选取和计算气缸油注油率进行了说明。

同时介绍了在日常工作中电子注油器的治理要点,并对常见故障及其处置方式进行了简单的分析。

关键词:船舶柴油机电子注油器注油率ABSTRACT: Cylinder lubrication is a very important factor in the management of marine diesel engine, because lubrication not only has a direct effect on operation conditions of cylinder and piston but also plays an important part in achieving a gas seal. This paper which is based on electrical cylinder lubrication system of “YuKun”present Alpha ACC cylinder lubrication system in main engine from MAN B&W company. The paper analyses construction and working principles of the system and explain how to select and calculate cylinder oil feed rate scientifically. In addition, the paper shows key points of daily work of the electrical system, and also presents a brief analysis of alarm handing and trouble shooting. Keywords: marine diesel engine electrical lubricator feed rate目录1 ALPHA ACC电子注油系统.................................. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Alpha注油器系统及管理建议

传统主机气缸油注油器,注油定时是由机械机构调定的。

Alpha注油器没有机械传动部份,通过电控实现,比传统主机注油器结构简单,功能先进。

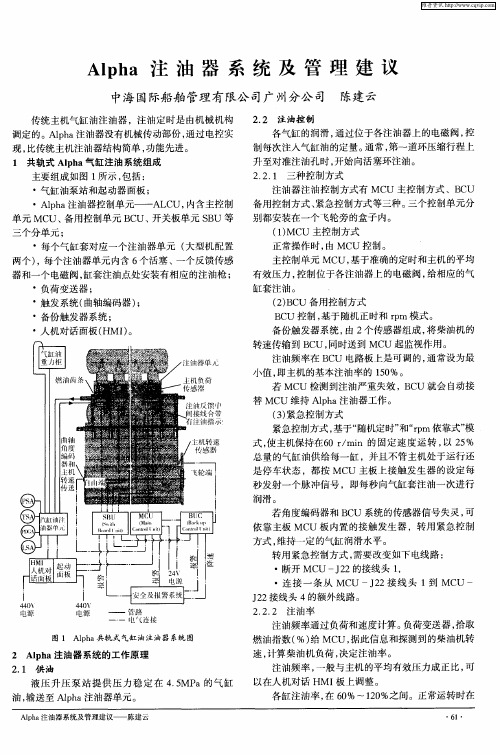

1 共轨式Alpha气缸注油系统组成

主要组成如图1所示,包括:

•气缸油泵站和起动器面板;

•Alpha注油器控制单元—ALCU,内含主控制单元MCU、备用控制单元BCU、开关板单元SBU等三个分单元;

•每个气缸套对应一个注油器单元(大型机配置两个),每个注油器单元内含6个活塞、一个反馈传感器和一个电磁阀,缸套注油点处安装有相应的注油枪;

•负荷变送器;

•触发系统(曲轴编码器);

•备份触发器系统;

•人机对话面板(HMI)。

图1 Alpha共轨式气缸油注油器系统图

2 Alpha注油器系统的工作原理

2.1 供油

液压升压泵站提供压力稳定在4.5 MPa的气缸油,输送至Alpha注油器单元。

2.2 注油控制

各气缸的润滑,通过位于各注油器上的电磁阀,控制每次注入气缸油的定量。

通常,第一道环压缩行程上升至对准注油孔时,开始向活塞环注油。

2.2.1 三种控制方式

注油器注油控制方式有MCU主控制方式、BCU备用控制方式、紧急控制方式等三种。

三个控制单元分别都安装在一个飞轮旁的盒子内。

(1) MCU主控制方式

正常操作时,由MCU控制。

主控制单元MCU,基于准确的定时和主机的平均有效压力,控制位于各注油器上的电磁阀,给相应的气缸套注油。

(2) BCU备用控制方式

BCU控制,基于随机正时和rpm模式。

备份触发器系统,由2个传感器组成,将柴油机的转速传输到BCU,同时送到MCU起监视作用。

注油频率在BCU电路板上是可调的,通常设为最小值,即主机的基本注油率的150%。

若MCU检测到注油严重失效,BCU就会自动接替MCU维持Alpha注油器工作。

(3) 紧急控制方式

紧急控制方式,基于“随机定时”和“rpm依靠式”模式,使主机保持在

60r/min的固定速度运转,以25%总量的气缸油供给每一缸,并且不管主机处于运行还是停车状态,都按MCU主板上接触发生器的设定每秒发射一个脉冲信号,即每秒向气缸套注油一次进行润滑。

若角度编码器和BCU系统的传感器信号失灵,可依靠主板MCU板内置的接触发生器,转用紧急控制方式,维持一定的气缸润滑水平。

转用紧急控制方式,需要改变如下电线路:

•断开MCU-J22的接线头1,

•连接一条从MCU-J22接线头1到MCU-J22接线头4的额外线路。

2.2.2 注油率

注油频率通过负荷和速度计算。

负荷变送器,拾取燃油指数(%)给MCU,据此信息和探测到的柴油机转速,计算柴油机负荷,决定注油率。

注油频率,一般与主机的平均有效压力成正比,可以在人机对话HMI板上调整。

各缸注油率,在60%~120%之间。

正常运转时在84%左右,即每分钟注油78次左右;85%负荷时每天约耗气缸油150kg。

2.2.3 注油定时

注油定时基于从曲轴角度编码器上传来的两个信号,一个是l#缸的上死点信号,另一个是曲轴位置传感器来的曲轴角度信号。

触发系统(曲轴角度编码器),安装在主机曲轴前端,曲轴位置信号和速度信号通过终端盒传递到计算机面板,作为各缸注油定时的依据。

2.2.4 人机交互面板(HMI)

用来显示各种参数值和MCU报警类别、调整单个气缸的注油率、转换升压泵组、人工执行预润滑等。

若系统检测到报警,就会传到集控室内,发生声光报警并在人机对话面板上显示具体报警参数。

2.3 反馈

各注油器设有传感器,监测注油动作是否已执行,输出反馈信号,并通过各注油器中间盒上的指示灯显示。

3 注油单元

3.1 注油器组成

图2 Alpha共轨式气缸油注油器

如图2所示,注油单元由机体、动力活塞、弹簧、6根压油柱塞杆、注油泵冲程调节螺杆、进口侧充氮气2.5~3.0MPa的蓄压器、出口侧充氮气0.15MPa的蓄压器、电磁阀、动力活塞动作反馈传感器等组成。

3.2 工作原理

(1)注油

•Alpha注油器控制单元—ALCU发出电磁阀的触发信号,电磁阀通电动作;

•压力为4.5MPa的气缸油进入动力活塞顶部,推动动力活塞移动;

•动力活塞克服弹簧的预紧力并压迫注油泵的6根压油柱塞杆泵油;

•气缸油经过止回阀进入气缸套注油枪向缸套内注油,润滑缸套和活塞环。

(2)反馈

当动力活塞移动时,反馈传感器会检测到并向MCU和BCU控制板反馈注油动作正常。

若MCU测量到来自注油器的反馈信号有异常,就会向监控系统发出报警信号。

4 管理和使用的几点建议

4.1 注油器监测传感器的不足

传统的主机注油器,设有监测传感器,即各注油管上都有一根玻璃管,玻璃管内有一个随气缸油流上下移动的指示钢珠。

若某个注油枪堵死,能及时报警,不会等到拉缸时才知道。

而ALPHA注油器系统,监测传感器仅仅是检测动力活塞是否移动过,没能真正检测到气缸套注油枪是否真正注油。

若某个气缸的6个注油枪中,只有某个注油孔被堵塞而未注油,该点附近活塞环与缸套干摩擦,但动力活塞移动是正常的,反馈传感器的反馈信号也是正常的,不会发出报警。

接船时,船厂工人说曾经有一条韩国船就是没能及时发现注油孔被堵塞,发生几次拉缸事故。

若发生上述故障,值班轮机员又如何能及时把它检查出来,是轮机人员要探讨的重要问题。

依笔者的经验,应从以下几个方面加强检查:

(1)观察从注油器中间盒上的指示灯和探摸注油管注油器工作情况指示灯闪亮(每十个冲程一次),说明注油正常工作。

但这种指示并不能完全确定该气缸的所有注油点都有气缸油注进。

当某(些)注油枪堵塞,气缸油不进入气缸,注油器传感器的反馈信号和中间盒上的指示灯闪亮都是正常的,所以不能及时发现就会有拉缸的危险。

这就需要值班轮机人员,经常用于探摸各缸注油管,感受注油器喷射的压力震动情况。

若有疑问,断开气缸套气缸油进口管的接头,观察油量,确认其气缸注油是否真正有效注油。

(2) 经常检查缸套内表面

经常不失时机地通过扫气箱检查各气缸套内表面,了解注油情况,非常必要。

(3)准确测取气缸油的每日耗量若耗量突然减小较多,可能某注油枪堵塞。

(4)使用非接触式红外线检测仪用非接触式红外线检测仪检查气缸套注油器的工作是否正常,是最有效的检测方法。

用非接触式红外线测温仪能够检测到工作温度不正常的注油枪和缸套外表面。

因为注油枪堵塞,枪体没有气缸油流过时的冷却作用,温度会比正常注射的枪体温度高一点;而且由于没有润滑,该缸套表面温度也相对较高。

据此再作分析,就能准确判断堵塞的注油枪,及早消除拉缸隐患。

4.2 定期检查主机气缸油注油定时

重要的是,保证当第一道活塞环上行到气缸套注油孔时注进气缸油,所以需定期检查注油定时。

注油定时检查方法如下:

(1)主机不使用时,确认编码器角度位置正确

①盘车至1#缸的上死点,看飞轮指针是否指在1#缸的上死点刻度上;

②检查编码器中间盒上的绿色指示灯亮不亮。

如果不亮,可松开编码器上的螺丝,慢慢转动触发系统的曲轴角度编码器(曲轴每旋转360度角就发出1024

个触发信号),直到中间盒上的绿色指示灯亮(表示角度编码器在正确位置),拧紧螺丝。

(2)主机不使用时,实测注油的曲柄角度

拆出气缸套注油点的注油枪,盘车,从注油孔观察第一道活塞环从下死点上行到达注油孔时的飞轮上的曲柄角。

(3)航行,主机负荷稳定时,观察注油器控制单元显示的注油角度(可从注油器控制单元的HMI面板上读出各缸的注油角度)。

例如某轮发火顺序1-5-3-4-2-6,各缸的注油角度为1#—295°、5#—355°、3#—55°、4#—114.7°、2#—174.8°、6#—235.2°。

(4)将第(3)步注油器控制单元显示的注油角度,与第(2)步实测的注油角度,以及台架试验实测的各缸注油角度值相比较。

若读数不在台架试验范围内,可在人机交互面板(HMI)的SETUP菜单内适当调整“公共抵消值”。

调整“公共抵消值”的操作步骤:

①在集控室的HMI控制面板上,按“ENTER”键,进入“SETUP”程序;

②输入密码,进入“ti.Adj---inJ.oF”,找到各气缸“普通补偿”的喷油角度值;

③按“ENTER”键,进入调整程序,分别把各缸气缸油注油角度的控制值,调回到台架试验范围内。

这样就能保证主机气缸润滑系统,按准确的正时,最省的油耗量,达到最佳的润滑效果。

作者:陈建云来源:航海技术。