QR8.3-19工装模治具跟踪评审验收记录

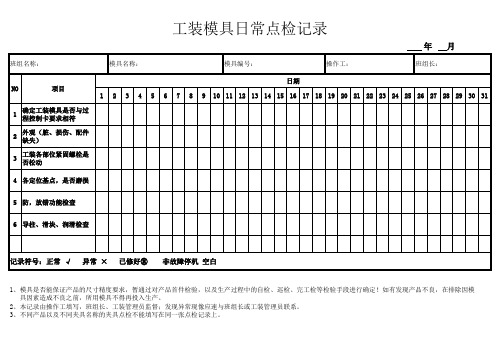

工装模具日常点检记录

月

4 各定位基点,是否磨损 5 防,放错功能检查 6 导柱、滑块、润×

已修好ⓧ

非故障停机 空白

1、模具是否能保证产品的尺寸精度要求,暂通过对产品首件检验,以及生产过程中的自检、巡检、完工检等检验手段进行确定!如有发现产品不良,在排除因模 具因素造成不良之前,所用模具不得再投入生产。 2、本记录由操作工填写,班组长、工装管理员监督;发现异常现像应速与班组长或工装管理员联系。 3、不同产品以及不同夹具名称的夹具点检不能填写在同一张点检记录上。

工装模具日常点检记录

年

班组名称: 模具名称: 模具编号: 日期 NO 项目 1 1 2 3 确定工装模具是否与过 程控制卡要求相符 外观(脏、损伤、配件 缺失) 工装各部位紧固螺栓是 否松动 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 操作工: 班组长:

工装治具点检维护记录模板

工装治具点检/维护记录

点检时间:

点检人:

审核人:

序号

治具编号

治具名称

外观是否良 好

□是 □否

点检记录

功能是否正 常

关键尺寸是否合格(若有,记录点检数据)

□是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

备注

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

□是 □否 □是 □否 □是 □否

页码:第1页/共1页

版本/修改号:A/0

点检/维护结果

□合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格

设计开发控制规范

设计开发控制规范1 目的:对设计开发全过程进行控制,确保产品满足顾客要求、期望及有关法律法规要求。

2范围:适用于本公司新产品设计开发全过程,包括引进产品和转化,定型产品及生产过程的技术改进等。

3 定义:设计开发:把市场信息、概念或客户要求转化成实质的、能满足顾客要求的产品的过程。

4 职责:4.1市场部4.1.1 市场部负责市场调研或分析,以提供市场信息及新产品开发导向及理念使设计开发之新产品更具竞争优势及利润空间。

4.1.2 新产品交付顾客后,市场部负责调查反馈顾客使用后的情况给工程技术部。

4.2技术部4.2.1技术部制定设计开发实施计划,并根据设计输入要求,组织编写或选定设计产品规格。

组织并协调各阶段的设计开发工作。

4.2.2 审批设计开发输出文件和设计更改文件,完成设计评审、验证和确认的有关工作。

4.2.3 制作并管理设计输出文件、标准和规范数据。

根据设计图样、标准规范等要求,制定工艺流程、特殊流程说明和产品验收技朮数据。

并完成设计更改所涉及的工艺流程、图纸等相关资料的更改。

4.3 品质部4.4.1按照工艺文件,检验技朮数据和设计输出的图样、文件数据等对新产品进行检验。

4.4 生产部4.4.1 按设计输出图纸、工艺文件等数据组织产品试产。

4.4.2 参与产品设计确认或鉴定活动。

4.5 计划部/采购部4.5.1 为新产品设计开发及时提供合格的材料零件及供货商。

4.5.2 提供之材料零件更具竞争力且质量能够得到持续的改善。

4.5.3计划部合理安排试产计划,统筹试产物料及时到位。

5 作业流程:6 文件化信息6.1 QD7.5.1-2016《文件信息控制规范》6.2 QD8.3.2-2016《工程规范及变更控制规范》6.3 其它记录表格见附件。

附件: APQP设计开发总表格6/ 6。

工装模具管理表格记录汇总

附件3:

TSJL/XX03-J

工装模具目录清单

序号

名称

工装编号

履历卡编号

分类 (ABC类)

备 注

附件4:

XXXXXXXXXXXX公司

工 装 履 历 卡

JL/XX24-A

共 页

第 页

产品型号

零件图号

产品名称

零件名称

工装名称

附件1:

工装模具验证评审表

年 月 日TSJL/XX01-J

NO:

零件图号

零件名称

工装名称

工装代号

使用单位

验证记录

(可附记录单)

修改意见

结论

会签

生产部

(安全性)

使用单位

(操作性可靠性精度)

技 术 部

(设计)

质量部

(精度程序)

总工程师

(批量生产)

附件2:

TSJL/XX02-J

工装模具使用通知单

:

制造的工艺装备,图号

工装编号

启用时间

周检频次

周检记录

维修记录

时间

检查情况

附件5:

TSJL/XX05-J

工装模具报废单

使用单位

工装名称

图号

报废原因及检验数据:

使用单位负责人:

日期:

鉴定结论:

鉴定人: 日期: 批准: 日期:

附件6:

TSJL/XX06-J

工装模具保养检查记录表

工装编号

保养者

保养情况

复查时间

整改结果

备 注

____年____月____日

附件7:TSJL/XX07-J

模具验收记录表

检查结果

异常 缺失 不好 一般 无 无 无 无 无 不好 偏差 签字: 无 签字: 无 签字: 无 签字: 无 无 无 飞边 损坏 已断 损坏

备注:

质保部负责人: 技术部负责人:

生产部负责人: 厂家模具管理: Nhomakorabea物流部责任人: 使用部门负责人:

检查项目不正常的,在备注里详细说明,表格里没列出的项目,手写到空格处。

检查内容

定模型腔 动模型腔 滑块及型芯 顶杆 流道状态 快换水嘴 顶出挂头 定位环 吊环 导柱导套 动定模间隙 浇口套 复位杆 加热插头保护 插头标记 模具外观 模具标识 模板

序号

19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36

检查内容

运行能力 碰珠 弹簧强度 分型线 模具户口 模具尾件 保养并做记录 模具使用记录 内部维修记录 零件外观质量 零件尺寸 零件重量 作业指导书 产品包装指导 工艺卡 工序检查卡 锁模铁 有 有 有 有 有 有 正常 良好 良好 良好 有 有 有 有 有 良好 良好

模具验收记录单

模具定期状态检查确认 模具转移时状态确认 模具维修保养验收

模具编号 制造厂家 产品名称 检查者 模具使用部门

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

模具名称 零件号 进厂日期 检查日期 注塑车间

检查结果

良好 良好 良好 良好 良好 有 有 有 有 良好 良好 良好 良好 有 有 良好 有 良好 破损 破损 破损 损坏 损坏 无 无 无 无 研 不好 破损 损坏 无 无 锈蚀 无 破损 模糊 锈蚀 研 损坏 破损 损坏 损坏 磨损 损坏 损坏 锈蚀 锈蚀 锈蚀 锈蚀

QR8.3-01设计开发总策划-APQP进度表

19 新设备工装和试验设备检查 1 20 过程流程图 21 产品/过程特殊特性清单 22 特性矩阵图 1 1 1

技术 ★ QR8.3-22过程特性矩阵图 技术 设备 设备 设备 设备 设备 设备 QR8.3-23产品可制造和装配设计 QR8.3-24模治具配置申请表 QR8.3-25模具设计任务书 QR8.3-26模具制造报价单 QR8.3-27模具供方评定 QR8.3-28模具加工合同 QR8.3-29模治具跟踪评审验收记录 QR8.3-30首批样品检验报告

第一阶段:计划和确定项目

1 2 3 4 5 6

设计开发总策划-APQP 顾客调查立项申请 建立跨部门APQP小组 项目可行性分析评审 小组可行性承诺 设计可靠性和质量目标

3 2 1 1 1 1

1月 1月 1月 1月 1月 2月

业务 业务 技术 技术 技术

QR8.3-01设计和开发总策划 QR8.3-02市场调研立项申请 QR8.3-03APQP小组成员及职责表 QR8.3-04项目可行性评审报告 QR8.3-05小组可行性承诺

第三阶段:产品和过程确认

39 试生产 40 测量系统评价 41 初始过程能力研究 42 加工标准工艺参数确认 43 过程作业指导书 5 10月 2 10月 2 10月 2 10月 2 7月

技术 ★ 质量 生产 技术 技术

问题报告/收益率报告/量试状况会签 单/会议记录(首末次会议) QR8.1.5-06 MSA报告 QR8.3-39初始过程能力研究报告 QR8.3-40注塑工艺参数规范 QR8.3-41过程作业指导书

设计和开发总策划-APQP进度表

项目名称:

序 号

塑料手柄本体

内容

零件号:8060010

材质:

模治具验收记录表

结构 否正常。 (判断可连续生产1万模以上)。

6.产品尺寸检查与图纸,检测表是否判定合格。 制 尺寸

7.与产品检具尺寸是否判定合格。

8.产品外观、表面粗糙度是否合格。外观是否有锈斑。 造 外观 9.肋、螺丝孔、柱等特征的光洁度是否合格(无放电、机加工痕迹)。

2.量产5万模次内之模具损伤时,经判定属于承制模具厂之责任时,该模具厂须无条件予以整修。

3.请款时请附上模具验收表。

4.各单位请于表单到后依判定期限内判定完成。(注塑车间1天,工程部2天)

5.确认模具已量产

模以上,成型性良好。

模治具验收记录表

模号:

料号:

提出时间:

成品名称:

材料:

判定 机能

判

定

项

目

注塑

1.是否可以依品质要求正常成形。浇注系统、冷却系统是否正常。

成形 (不得喷离型剂及不得有顶白、拉模、毛边,缩水,水花等现象) 性 2.是否有提供标准件或限度样件。NFra bibliotek OK备注

3.产品图、模具图、装配图、电极及各种借出图面资料是否交回。

10.分型面,抽芯机构,顶针孔是否有毛边、斜梢段差是否在公差范围内。

部

11.配光是否合格。 配光

样件 12.模具材料,表面硬度是否符合要求。

13.是否已实施连续100模次以上量产。

量产 性 未实施原因:

备注: 1.配光经判定NG时,暂时认定TN合格,但经判定属于NG之责任厂家时,须无条件予以整修至合格。

工装模具日常点检记录表

3

齿轮传动无异常响声。

4 曲轴、滑块、连杆螺栓无松动

5

各类操作指示灯显示正常。

6

滑块导轨面无拉伤。

7

模具紧固螺栓无松动。

8 离合器性能良好,无异常响声。

9 油路正常、无阻塞、溢漏油现象

10 按键和脚踏开关灵敏、无延迟。

11 光电保护装置工作正常无延迟。

12 电源线路连接正常、无短路破损

13

电机运转正常,无杂声。

设备日常点检表

版 本:C/0

设备名称

设备编号

设备型号

使用部门

六车间 日期

序号

点检项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 备注

1

检查工作台机床周围无杂物

2 润滑部位润滑脂(油)充足。

点 检人

异常描述及改善结果追踪 1、注:良好打“√”;不正常打“×

APQP过程设计控制规范

APQP过程社交控制规范文件编号:1目的确保过程设计开发达到顾客所要求的进度,促进内部沟通,确保按时完成各阶段任务、步骤并引导资源、预防缺陷,降低成本,持续改进,以最低的成本及时提供优质产品,增强顾客满意。

2 适用范围适用于过程的设计开发和更改的项目全程控制。

3 术语和定义3.1 过程设计开发:按顾客提供的图纸或技术文件(含数模文件)委托公司开发的新产品。

3.2重大变更:产品结构及功能与定型或现有产品有较大变更、生产工艺及关键部件的控制方法有较大变化。

4项目组织机构图及职责4.1 组织机构图4.2职责权限4.2.1总经理:负责项目立项批准、预算批准,提供项目协调支持、资源配备、高风险事项的协调,有权指派或调整项目组长及有关部门的职责权限,。

4.2.2项目组:负责实施过程设计、开发策划、验证、确认、更改全过程;未指定项目负责人的产品由生产该产品的车间技术主管负责。

:4.2.3 项目组长:项目管理过程的总负责,负责项目的计划执行、协调、进度控制及关键里程碑阶段评审验证确认,向总经理汇报或提交高风险事项,针对相关风险问题,有权调整相关责任人员和任务包括指派专人协助、批准项目进程及其内容。

4.2.4技术部:负责组织有设计责任策划、设计、评审、验证、确认,以及批产前的过程设计开发工作;参与顾客要求开发产品的评审、确认。

4.2.5生产部:负责组织产品样件试制或小批样件试制的生产准备工作。

生产车间负责对顾客要求开发产品的过程设计开发工作;参与设计、评审、验证、确认,以及批产过程设计开发工作。

4.2.6销售部:负责收集产品信息及参与市场调研,可根据市场需求情况提出产品开发建议;参与产品设计和开发的评审、验证和确认,负责产品配套试装工作。

4.2.7财务部:参与市场调研,参与编制《可行性分析报告》,以及新产品的成本核算。

4.2.8质量部:参与过程设计和开发的评审、验证、确认。

4.2.9采购部:负责就项目中涉及采购、供方的事项进行控制管理。

检治具验收报告模板

联系人:

电话:

制造方:

联系人:

电话:

零件制造地点 : 项目

联系人: 检具制造检查表

电话: 批准人

检具工程师 SQDE(江苏)

1 检具按新工装更改等级制造。

2 检具基座已经审核,相关车身格线正确标出。

3 所有定位基准点和侧量点都存在并按量具设计资料作出标记 。

4 所有部件都以不同色彩标明并涂以油漆或防腐层。

11 检查适用不同零件及类型装置的功能,存储及标识。

12 下列项目的资料是否已提供并经审核。

a 装配状态下完整检具的确认。

b 网格基准面,量具孔,工装定位球。

c 检查导轨、量块、模板。

d 数据采集、传动销、转动装置。

e 定位销、最大实体状态插入销、划线销、通止规

f 目测检查、划线、上漆边线(最大/最小公差带 )。

13 检测认证证书及更改记录已填写并附在检具上。江苏东方要求进行功能测试和量具重复性及再现性分析。

16 检具上具备适应安全移动的装置(如:吊环) 。

17 检具符合制做标准和制造公差。

18 按要求提供运输注意事项。 验收结论:

批准人: 日期:

检具工程师(供应商): 制造方代表;

5 所有零件都已安装在检具上并标明量具编号和零件编号。

6 检查零件表面之间是否有脱落的销钉、垫片、毛刺、灰尘。

7 检查定位销,检测销及滑动部件是否有适当的滑动配合。

8 检查可移动部件,模板是否安全正常运转。

9 检测夹钳是否正常接触零件表面(考虑材料厚度)

10 检查SPC数据采集装置是否有正确的功能和运动路线。

公司名称 零件号:

检具验收报告 零件名称:

编 号/No. :DF/QR-35001-07 日 期/Date:2013-2-20 版本号/Version No.:1.0