焊接接头清单模版

RCC-M 2007 第Ⅳ卷 S篇:焊接

S1400 试样、评定接头和产品焊接见证件的保存

焊接工艺评定试验的试件余料和试验过的试样在评定有效期 3 年内由制造商保管。 产品焊接见证试件余料和试验过的试样,在设备验收之前,由制造商保存。

S1500 焊接工艺操作的定义

若焊炬或焊条是由焊接操作者手工操作,则焊接方法定义为人工操作。 若操作工在焊接过程中能参与操作,则焊接方法定义为半机械操作。 若焊接过程中不可能有人为的参与,则焊接方法定义为全机械,全自动或全自动化焊接操作。

S1330 后热

这种热处理的目的主要是使氢扩散,并且避免产生冷裂纹的危险。 当按 S1320 规定的要求预热时,后热温度要求不低于预热温度,并至少保温 60 分钟,除非焊后 冷却到室温前立即进行消除应力热处理。

S1340 消除应力热处理

制造商应根据 F8000 章的要求确定可能的中间和焊后最终消除应力热处理的条件。 消除应力热处理的条件与 E8120 所列的可变参数和采用的焊接方法有关。 作为说明,对于不同类型的钢种,下面给出通常允许的消除应力热处理温度和在该温度下的保 温时间(假定这一温度在焊接接头的整个厚度范围内都是均匀的) ,以及需要进行消除应力热处理的 最小厚度。 S1341 碳钢 厚度大于 30mm(厚度为焊接厚度,两焊接件厚度不同时,取较厚的焊件作为有效厚度)的碳 钢,然而对于在未做消除应力热处理的状态下,规定的最小抗拉强度 Rm 不大于 440MPa 的钢厚度可 增加到 35mm,例如:S235 - S275 - P 235 GH (A 37) - P 265 GH (A 42)。 - 消应热处理温度:550~625℃(建议最低 575℃) 。 - 保温时间:每毫米厚度 2 分钟(按 S7544 c 中定义) ,最少 30 分钟,最多 120 分钟。 S1342 除铬钢和铬—钼钢之外的低合金钢 - 除 Ni 含量≥1%的合金钢外, 厚度大于 10mm(厚度为焊接厚度,两焊接件厚度不同时,取 较厚的焊件作为有效厚度)的低合金钢。 - 消应热处理温度:595~675℃。 - 保温时间:每 25mm 厚度 1 小时(按 S7544 c 中定义) ,最少 30 分钟:当超过 2 小时时,为 2 小时+(50mm 以上每 25mm 加 15 分钟) 。 S1343 铬和铬—钼低合金钢、马氏体和铁素体不锈钢 a)0.5%Cr-0.5%Mo 1%Cr-0.5%Mo 1.25%Cr-0.5%Mo

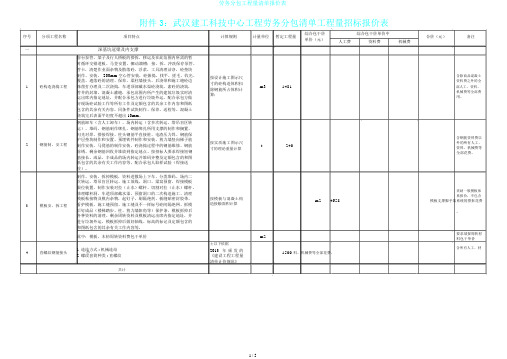

劳务分包工程量清单报价表

一1砼构造浇捣工程2钢筋制、安工程3模板安、拆工程4直螺纹钢筋接头深基坑冠梁及内支撑前台泵管、架子及行人桥板的搭拆、移运及在此范围内所需的暂时循环交错道板、马登安置、挪动溜槽;接、拆、冲洗保存泵管、管卡,清楚作业面杂物及散落砼、浮浆,工具清理洁净,砼垫块制作、安装,200mm空心管安装,砼振捣、找平、搓毛、收光、覆盖、遗落砼的清理、保养、梁柱墙接头、后浇带和施工缝砼边缘凿打办理及二次浇捣,车道顶部截水渠砼浇筑,素砼的浇筑,管井的封堵,混凝土灌缝,承包范围内所产生的建筑垃圾实时清运出席内指定地址,并配合承包方进行垃圾外运。

配合承包方做好现场砼试验工作等所有工作及定额包含的其余工作内容和图纸包含的其余有关内容。

同条件试块制作、保养、送检等。

混凝土浇筑完后表面平坦度不超出 10mm。

钢筋卸车(含人工卸车)、场内转运(含多次转运、塔吊盲区转运)、堆码,钢筋制作绑扎,钢筋绑扎所用支撑的制作和搁置、闪光对焊、搭接焊接、柱头钢筋平直接桩、电渣压力焊、钢筋保护层垫块制作和安置、预埋铁件制作和安装、剪力墙竖向梯子筋制作安装、马凳筋的制作安装、砼浇捣过程中的钢筋维修、钢筋除锈、剩余钢筋回收并堆放到指定地点、按招标人要求焊接短钢筋接长、成品、半成品的场内转运并堆码齐整及定额包含的和图纸包含的其余有关工作内容等,配合承包人取样试验(焊接送检)。

制作、安装、拆掉模板,资料进散场上下车、分类堆码、场内二次转运,塔吊盲区转运、施工放线,洞口、梁窝预留、焊接模板限位装置、制作安装对拉(止水)螺杆、切割对拉(止水)螺杆、修理螺杆洞、车道顶部截水渠、预留洞口的二次构造施工、清理模板粘接物及模内杂物,起钉子,刷隔绝剂、板缝贴密封胶带、看护模板、施工缝预留、施工缝及不一样标号砼间隔绝网、拆模后钉成品(楼梯踏步、柱、剪力墙阳角等)保护条、模板拆掉后各种资料的清理、剩余周转资料及模板清运出席内指定地址,并进行垃圾外运。

模板拆掉后做好轴线、标高的标记及定额包含的和图纸包含的其余有关工作内容等。

(钢结构)检测委托单

(钢结构)检测委托单检测委托单委托方:_______________________连系人:_______________________连系电.化:_______________________地址:_________________________委托对象:_______________________检测项目:_______________________检测标准:_______________________检测要求:_______________________一、委托内容1. 建造物基础的钢结构检测1.1 基础钢筋检测- 细化内容1- 细化内容21.2 基础焊接件检测- 细化内容21.3 基础连接件检测- 细化内容1- 细化内容22. 建造物主体的钢结构检测2.1 组件及构件检测- 细化内容1- 细化内容22.2 焊接接头检测- 细化内容1- 细化内容22.3 连接件检测- 细化内容1- 细化内容23. 建造物附属设备的钢结构检测 3.1 设备支撑结构检测- 细化内容23.2 设备焊接接头检测- 细化内容1- 细化内容23.3 设备连接件检测- 细化内容1- 细化内容2二、附件清单1. 委托书2. 建造图纸3. 钢结构构件列表4. 检测结果报告模板5. 相关合同及协议三、法律名词及注释1. 建造法规定- 注释1:该法规定了建造物的结构要求和安全标准。

- 注释2:建造物的设计、施工和检测都需要遵循该法。

2. 钢结构设计规范- 注释1:钢结构设计的相关规范,包括设计要求、材料选择、构造计算等。

- 注释2:该规范是钢结构设计的基准,确保结构的安全性和可靠性。

3. 焊接质量标准- 注释1:焊接质量标准规定了焊接接头的质量要求,包括焊缝的外观、尺寸、力学性能等。

- 注释2:焊接质量标准是评估焊接接头是否合格的参考依据。

四、结论根据委托方的要求,本检测委托单明确了钢结构检测的内容和要求。

委托方需提供相关附件,包括委托书、建造图纸、钢结构构件列表、检测结果报告模板以及相关合同及协议。

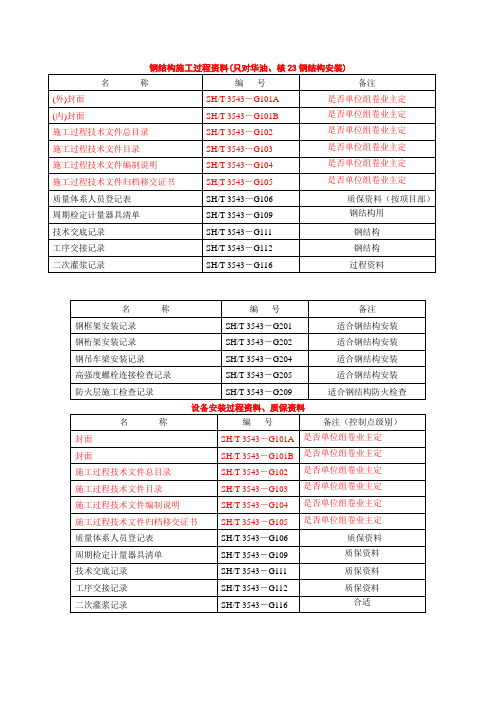

SH3543表格整理明细列表

机组滑销系统间隙检查记录

SH/T 3543-G316

烟机转子跳动量检查记录

SH/T 3543-G317

烟机转子各部间隙检查记录

SH/T 3543-G318

AV轴流压缩机导向键间隙检查记录

SH/T 3543-G319

AV轴流压缩机支腿间隙检查记录

SH/T 3543-G320

SH/T 3543-G341

炉锚固件安装检查记录

SH/T 3543-G342

炉管板/管架安装检查记录

SH/T 3543-G343

燃烧器安装检查记录

SH/T 3543-G344

炉管吹扫记录

SH/T 3543-G345

衬里浇注料搅拌记录

SH/T 3543-G346

衬里养护记录

SH/T 3543-G347

电动葫芦双梁起重机安装检查记录

SH/T 3543-G806

适合起重设备

电动单梁悬挂起重机安装检查记录

SH/T 3543-G807

适合起重设备

通用桥式起重机安装检查记录

SH/T 3543-G808

适合起重设备

双梁通用门式起重机和装卸桥安装检查记录

SH/T 3543-G809

适合起重设备

单主梁门式起重机和装卸桥安装检查记录

SH/T 3543-G111

质保资料

工序交接记录

SH/T 3543-G112

质保资料

名称

编号

电气设备交接试验记录首页

SH/T3543-G501

资料用

交流电动机试验记录

SH/T 3543-G502

过程控制资料(B点)

直流电动机试验记录

SH/T 3543-G503

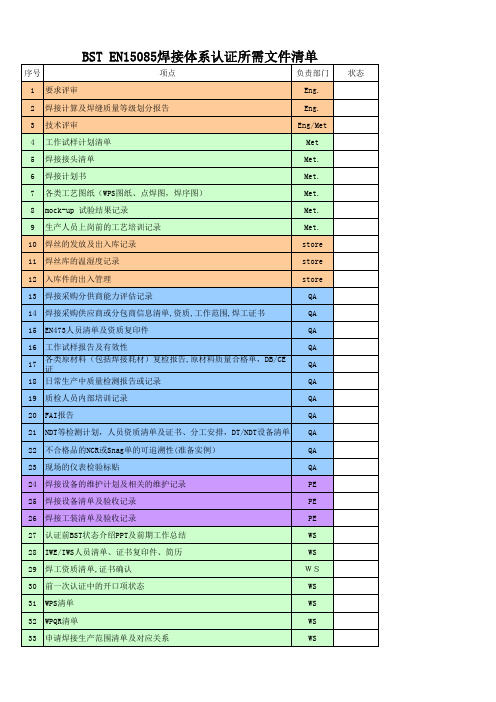

15085认证准备项点 (1)

序号 1 2 3 4 5 6 7 8 9 要求评审 焊接计算及焊缝质量等级划分报告 技术评审 工作试样计划清单 焊接接头清单 焊接计划书 各类工艺图纸(WPS图纸、点焊图,焊序图) mock-up 试验结果记录 生产人员上岗前的工艺培训记录 项点 负责部门 Eng. Eng. Eng/Met Met Met. Met. Met. Met. Met. store store store QA QA QA QA QA QA QA QA QA QA QA PE PE PE WS WS WS WS WS WS WS 单

34 工作试样清单及焊工证书到期后有无焊接监督的签字确认 35 焊接监督人的现场工作记录/职责分工 36 焊丝的DB,CE 证书 37 分供商例行检查记录 38 焊接质量手册的更新 39 NDT委外管理(含委外清单、人员及企业资质、监督与管理记录) 40 焊接委外供应商管理(含清单、人员及企业资质、监督与管理记录) WS WS WS WS WS QA WS 新增 新增

10 焊丝的发放及出入库记录 11 焊丝库的温湿度记录 12 入库件的出入管理 13 焊接采购分供商能力评估记录 14 焊接采购供应商或分包商信息清单,资质,工作范围,焊工证书 15 EN473人员清单及资质复印件 16 工作试样报告及有效性 17 各类原材料(包括焊接耗材)复检报告,原材料质量合格单,DB/CE证 18 日常生产中质量检测报告或记录 19 质检人员内部培训记录 20 FAI报告 21 NDT等检测计划,人员资质清单及证书、分工安排,DT/NDT设备清单 22 不合格品的NCR或Snag单的可追溯性(准备实例) 23 现场的仪表检验标贴 24 焊接设备的维护计划及相关的维护记录 25 焊接设备清单及验收记录 26 焊接工装清单及验收记录 27 认证前BST状态介绍PPT及前期工作总结 28 IWE/IWS人员清单、证书复印件、简历 29 焊工资质清单,证书确认 30 前一次认证中的开口项状态 31 WPS清单 32 WPQR清单 33 申请焊接生产范围清单及对应关系

特殊过程确认表-模版

设备

1.设备进行日常点检,确认设备处于正常状态;

2.焊机显示电流、电压表进行每年校验。

工艺

装备

识别产品工装,通过工装防纠错。

计量

器具

对检验用量具进行计量,包括:水平尺、卷尺、卡尺、检验平台

作业

环境

1.碳钢、不锈钢焊接环境温度不低于5℃;

2.铝合金焊接环境温度不低于10℃,环境湿度不高于60%;

3.目视检验环境照度不低于350LX,探伤观察条件不大于20LXO5817-C;

2.符合检验作业指导书要求

参加确认人员:

日期:

确认结论:

主持:日期:

特殊过程确认表

特殊过程名称

零(部)件图号

零(部)件名称

部门

生产班组

确

认

内

容

工艺

文件

1.按EN15085编制焊接工艺文件:焊接接头清单、wps、工作试件计划、焊接顺序计划等;

2.编制质量控制计划;

3.编制焊接检验记录、尺寸检验记录、探伤记录。

人员

资格

水平

1.操作人员具有EN287-1、ISO9606-2、EN1418资质;

FAI首检表

焊 接 操 作 人 员

4.8

Q/E

4.9

Q/E

4.10

Q/E

焊 接 工 装

是否配备了适合的工装、卡具?工装卡具是否能做 4.11 到黑白金属隔离。

5.质量文件及证明确认

5.1

焊 接 记 录

是否进行原材料的可追溯性并进行了记录。

确认供应商在原材料可追溯性是否满足EN15085的要求。 记录追溯性的情况。

Q

1.2

产品是否符合合同供货范围?

Q

供 方 资 质

1.3

是否为SATCO合格焊接供应商?(K.O)

Q

1.4

供货是否符合资质范围?(K.O)

Q

F 供 A 方 I

1.5

是否提交供应商内部FAI报告或检验报告?

Q

2.供应商证书确认

2.1

供应商是否通过了EN15085-2焊接体系,证书是否 在有效期内?(K.O) 供应商提供的EN15085-2焊接体系证书是否覆盖首 检产品的焊接结构? 供应商提供的EN15085-2焊接体系证书是否覆盖首 检产品所使用的焊接工艺? 供应商提供的EN15085-2焊接体系证书中所涉及的 焊接责任人员是否还在企业就职?

版本/Rev:A

Welding Products First Article Inspection焊接 产品首件检验(外检)

No. 编号

Mark 签字

Items to be checked 检验项目

满足

不满足 不适用

Inspection Record 检查记录

1.首件检验前提条件确认

合 同 定 单 1.1

Q

5.3

无损探伤的识别以及检验方式的选择。

Q

焊接工艺卡编制

产品的生产过程是指将原材料转变为成品的各有关的劳动过程的总和。

它包括工艺过程和辅助过程。

顾名思义,汽车生产就是指将各原材料转变成汽车的劳动过程的总和。

工艺过程是指那些与原材料变成成品直接有关的过程。

汽车制造生产的工艺过程即为四大工艺:冲压、焊装、涂装、总装。

那么汽车生产的辅助过程是什么?对辅助过程的定义是指其他与原材料变成成品间接有关的过程。

如生产技术上的准备过程以及各种生产服务活动。

那么生产工艺规程的编制就是其中的技术准备活动。

只有存在工艺规程才能更好地对生产进行指导。

我在XX汽车XX生产基地技术部工作,主要负责白车身焊接工艺。

在工作的过程中我编制过很多工艺卡。

这些工艺卡大多数是以工序为单位编制的,也可称为工序卡片。

其中包括该工序各工步加工的具体内容与要求以及所需要的工艺资料。

包括定位基准、工件安装方法、各种工序尺寸及极限偏差、工时定额等,并配有工序图,是能具体指导工人操作的工艺文件,适用于大批生产的零件。

那么到底应该如何编制这种工艺文件呢,下面我就结合自己的实际工作谈一下。

编制工艺文件之前要做好充足的准备工作。

大致要确定以下的内容:①零件分析及工艺审查。

通过零件图的分析和工艺审查可以确定必要的技术条件,保证在满足使用要求的前提下尽可能降低加工精度及成本。

就我的工作而言,首先要有产品数学模型,从数模中明确零部件的结构尺寸以及位置关系。

其次是产品全套图纸,在图纸中可以获得零部件的各关键尺寸以及公差,例如工艺孔的形状、尺寸。

再次要有样车和样件(包括整车车身总成、各大总成、分总成以及冲压样件)。

例如我在做没有数模车型的工艺卡时,只能查明冲压样件,然后一级一级(样件—分总成—总成)焊接成型来明确产品的结构尺寸以及位置关系。

最后还要有产品零部件明细表,例如我公司的EPL(产品零件设计清单)。

在编制工艺卡的时候要具备产品数字模型、产品全套图纸、冲压样件三者之一。

正常状态下,零部件明细表是在设计完毕后就已经存在了,即便没有从前3项中也可以分析出来(这就是生产定额配置部门的责任了)。

中文版ISO10042 2018 铝及其合金弧焊接头缺欠质量分级(中文版)

ISO 10042:2018铝及铝合金的弧焊接头缺欠质量分级狮子十之八九译目录前言引言1 范围2 引用标准(略)3 名词和术语4 符号5 缺欠的评定附录A(信息)确定气孔缺欠百分比示例附录B(信息)附加信息和本标准使用指导文献(略)前言ISO(国际标准化组织)是一个世界范围内的国家标准学会(ISO成员组织)的联合体。

制定国际标准的工作经由ISO技术委员会归口负责。

每个成员组织开发一个项目,由此便形成一个技术委员会,此成员组织有权代表该技术委员会。

国际组织、政府与非政府机构协同ISO共同参与工作。

ISO针对于电工标准化所有事宜和国际电工委员会(IEC)紧密合作。

本文件的制订和进一步修订程序在ISO/IEC 指令中第1部分中有描述,须特别注意针对不同类型的ISO文件,有不同的审批标准。

本文件的起草符合ISO/IEC 指令中第2部分的相关规则(见/directives)。

请注意本文件有些部分可能涉及专利权。

ISO不识别这些专利权。

关于制订该文件所涉专利权的细节,见ISO 专利声明清单(见/patent)。

本文档中使用的任何商业名称都是为了方便用户而提供的信息,而不是一种认可。

关于标准的自愿性质、ISO特定术语的含义以及与符合性评估有关的表达的含义,以及关于ISO 在技术性贸易壁垒(TBT)中遵守世界贸易组织(WTO)原则的信息,见/iso/foreword.html。

本标准是由技术委员会ISO/TC44,焊接及相关工艺和SC10委员会,焊接质量管理归口制订的。

此第三版代替失效的第二版(ISO 10042:2005),此版本有少量修改。

与前一版本的改变如下:——在“范围”部分,删除了根据ISO4063的焊接方法代号;——在表1,1.3中,根据ISO6520-1的缺欠代号从“2012 均布气孔”改变到“2018 表面气孔”;——在表1,1.8中,插入新的说明部分的示意图,质量等级B和C的限值更改——在表1,1.9中,质量等级C的限值更改;——在表1,1.14中,增加说明部分的示意图;——在表1,1.15中,质量等级D的限值更改;——在表1,1.18中,一幅说明部分的示意图删除,插入新的说明部分的示意图,根据ISO6520-1-5013“缩沟”删除;——在表1,1.19-1.21,增加的缺欠限值要求引自ISO5817:焊接接头不良、电弧擦伤、飞溅;——在表1,2.2中,质量等级B和C的限值更改;——在表1,2.10中,质量等级C和D的限值更改;——在表1,2.11中,一幅说明部分的示意图删除和新的说明,“对接接头(全熔透)”的要求升级;——在表1,2.12中,一幅说明部分的示意图删除和新的说明,质量等级C和D的限值更改;——有些文字性改变对于本标准的任何官方问题,应通过您所在国家标准委员会递交给ISO/TC44/SC10的秘书处。

RCC-M 2007 第Ⅰ卷 核岛设备 E篇

E2200 附加规定

在使用 E2100 中所列标准时,必须考虑下述细节问题。

E2210 冶炼-化学成份

E2211 焊接用碳钢与合金钢 当涉及需要焊接的碳钢和合金钢时,应选择镇静钢并实施熔炼分析,其分析结果应满足:

C ≤ 0.25% ; S ≤ 0.40% ; P ≤ 0.40% 。

E2212 奥氏体和奥氏体-铁素体不锈钢的化学成分 需要考虑晶间腐蚀的危害时,必须在订货单附件中作出相应规定。在这种情况下只能选用含碳

本章所引用的确定壁厚准则,是采用了最不利载荷-许用应力 kS 组合。该组合是指在要求使用

O、A、B、C 和 D 级准则的工况下出现的或采用 E3160 中不同工况的合并时发生的最不利载荷-许

用应力 kS 的组合。

下表给出了用于与不同工况下(以所用准则级别表示)的载荷相组合的各种 k 值。

所用准则级别

E3120 运行工况

E3121 概述 在运行期间,设备可能经受各种不同类别的工况,即:正常工况、扰动工况、紧急工况、事故

工况和试验工况。除此之外,还需增加一个常规工况即设计工况。 上述各类运行工况、相关联的准则级别以及所考虑的载荷,应在订货单中予以规定。

E3122 设计工况(常规工况) 此种工况以设备在正常工况(见 E3123)下所承受的最严峻载荷为特征。如果订货单中未予另外

需采用的 k 值

O

1

A

1

B

1

பைடு நூலகம்

C

1.2

D

1.5

E3200 容器和热交换器设计规则

E3210 概述

本节用于容器和热交换器的设计。

* 当样机与所订购的泵不一样时才有此要求。

E1000 / 2

RCC-M - 2007 版

焊接计算

焊工的焊接量,根据材质、管径来综合考虑,如果更切合实际一点还应结合管道的施工位置,含支架安装等来计算,下面是我的经验(考虑同管工配合的正常作业及一定经验的管工及合格的焊工):1、预制厂(非自动化或半自动化): DN40 以下对焊 CS 每天约35 达因 SS 28 达因, DN40 以上对焊CS 48达因 SS 40达因,DN40 以下承插焊 CS 每天约50 达因 SS 45达因2、预制部分焊口后现场安装:DN40 以下对焊 CS 每天约18达因 SS 15达因, DN40 以上对焊CS 20达因 SS 18达因,DN40 以下承插焊 CS 每天约22 达因 SS 20达因;如果是塔区及高空或管廊以上完成量相应减少约30%。

DN25 的管道一道焊口是1达因DN50的管道一道焊口是2达因DN100的管道一道焊口是4达因DN150的管道一道焊口是6达因DN200的管道一道焊口是8达因焊工定额管理目前只能做参考;原因是国内项目计划深度不够,这里涉及到设计的成熟程度,主辅材料供应及时与否,现场质量停检点的设立,机械装备是否好用,施工环境,焊接工艺和质量要求等诸多因素.我单位施工现场实施的经验值是:比较严格的项目比如BASF\BAYER等国外项目,按照100%探伤考虑一级片,大概预制35-40;安装20-25左右;国内项目预制大概是60-70,安装30个左右;预计仅仅要求是氩电联焊要求不高的可以提高10%-15%;最好的记录是一个管道组一名焊工136个达因;不锈钢因为要充氩效率还要低点,大管道6寸左右的最能出数.在涉外项目和国际项目上,现在已经广泛使用DIN工程量计算方法。

再重复一下关于达因的解释。

1、Din: dia-inch 就是用接头公称直径来表示工作量的一种计量单位。

包括承插、罗纹和对焊接头。

2、DB: dia-inch-butt 指用寸径表示的对焊接头。

3、焊接当量大致意思同第一条差不多。

以上焊接工作量描述具体包含哪些内容呢?一般来说,在用DIN描述的工作量清单当中,相应的将管道的工作量大致分解为:焊接达因、热处理、无损检测、阀门安装、支架制作/安装、试压和吹洗。

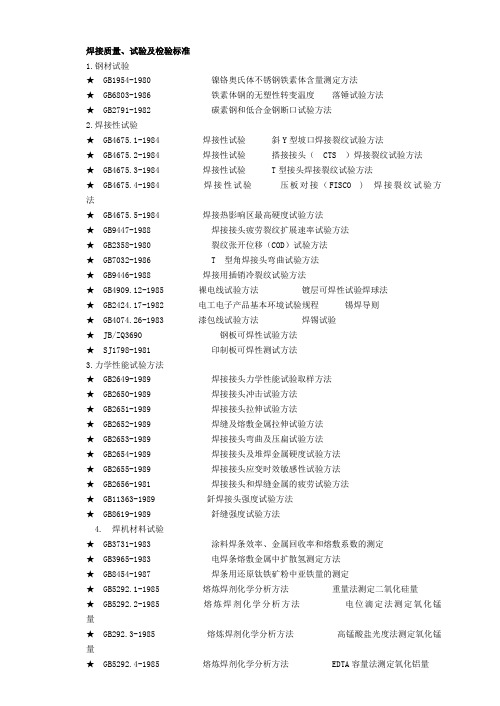

焊接国标清单

焊接质量、试验及检验标准1.钢材试验★GB1954-1980 镍铬奥氏体不锈钢铁素体含量测定方法★GB6803-1986 铁素体钢的无塑性转变温度落锤试验方法★GB2791-1982 碳素钢和低合金钢断口试验方法2.焊接性试验★GB4675.1-1984 焊接性试验斜Y型坡口焊接裂纹试验方法★GB4675.2-1984 焊接性试验搭接接头(CTS )焊接裂纹试验方法★GB4675.3-1984 焊接性试验T型接头焊接裂纹试验方法★GB4675.4-1984 焊接性试验压板对接(FISCO ) 焊接裂纹试验方法★GB4675.5-1984 焊接热影响区最高硬度试验方法★GB9447-1988 焊接接头疲劳裂纹扩展速率试验方法★GB2358-1980 裂纹张开位移(COD)试验方法★GB7032-1986 T 型角焊接头弯曲试验方法★GB9446-1988 焊接用插销冷裂纹试验方法★GB4909.12-1985 裸电线试验方法镀层可焊性试验焊球法★GB2424.17-1982 电工电子产品基本环境试验规程锡焊导则★GB4074.26-1983 漆包线试验方法焊锡试验★JB/ZQ3690 钢板可焊性试验方法★SJ1798-1981 印制板可焊性测试方法3.力学性能试验方法★GB2649-1989 焊接接头力学性能试验取样方法★GB2650-1989 焊接接头冲击试验方法★GB2651-1989 焊接接头拉伸试验方法★GB2652-1989 焊缝及熔敷金属拉伸试验方法★GB2653-1989 焊接接头弯曲及压扁试验方法★GB2654-1989 焊接接头及堆焊金属硬度试验方法★GB2655-1989 焊接接头应变时效敏感性试验方法★GB2656-1981 焊接接头和焊缝金属的疲劳试验方法★GB11363-1989 釺焊接头强度试验方法★GB8619-1989 釺缝强度试验方法4. 焊机材料试验★GB3731-1983 涂料焊条效率、金属回收率和熔敷系数的测定★GB3965-1983 电焊条熔敷金属中扩散氢测定方法★GB8454-1987 焊条用还原钛铁矿粉中亚铁量的测定★GB5292.1-1985 熔炼焊剂化学分析方法重量法测定二氧化硅量★GB5292.2-1985 熔炼焊剂化学分析方法电位滴定法测定氧化锰量★GB292.3-1985 熔炼焊剂化学分析方法高锰酸盐光度法测定氧化锰量★GB5292.4-1985 熔炼焊剂化学分析方法EDTA容量法测定氧化铝量★GB5292.5-1985 熔炼焊剂化学分析方法磺基水杨酸光度法测定氧化铁量★GB5292.6-1985 熔炼焊剂化学分析方法热解法测定氧化钙量★GB5292.7-1985 熔炼焊剂及化学分析法氟氯化铅-EDTA容量法测定氟化钙量★GB5292.8-1985 熔炼焊剂及化学分析法钼蓝光度法测定磷量★GB5292.9-1985 熔炼焊剂及化学分析方法火焰光度法测定氧化钠、氧化钾量★GB5292.10-1985 熔炼焊剂及化学分析法燃烧-库伦法测定碳量★GB5292.11-1985 熔炼焊剂及化学分析法燃烧-碘量法测定流量★GB5292.12-1985 熔炼焊剂及化学分析法EDTA容量法测定氧化钙、氧化镁量★GB11364-1989 钎焊材料铺展性及填缝性试验方法★GB4907.1-1985 电子器件用金、银及其合金釺焊料试验方法清洁性检验方法★GB4907.2-1985 电子器件用金、银及其合金釺焊料试验方法溅散性试验方法★JB3169-1982 喷焊合金粉末硬度力度检测★JB3170-1982 喷焊合金粉末化学成分分析方法5.焊接检验★GB/T12604.1-1990 无损检测术语超声检测★GB/T12604.2-1990 无损检测术语射线检测★GB/T12604.3-1990 无损检测术语渗透检测★GB/T12604.4-1990 无损检测术语声发射检测★GB/T12604.5-1990 无损检测术语磁粉检测★GB/T12604.6-1990 无损检测术语涡流检测★GB5618-1985 线性象质计★GB3323-1987 钢熔化对接接头射线照相和质量分级★GB/T12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级★GB11343-1989 接触式超声斜射探伤方法★GB11344-1989 接触式超声波脉冲回波法测厚★GB11345-1989 钢焊缝手工超声波探伤方法和探伤结果的分级★GB2970-1982 中厚钢板超声波探伤方法★JB1152-1981 锅炉和钢制压力容器对接焊缝超声波探伤★CB827-1980 船体焊缝超声波探伤★GB10866-1989 锅炉受压元件焊接接头金相和断口检验方法★GB11809-1989 核燃料棒焊缝金相检验★ZBJ04005-1987 渗透探伤方法★ZBJ04003-1987 控制渗透探伤材料质量的方法★JB3965-1985 钢制压力容器磁粉探伤★EJ187-1980 磁粉探伤标准★EJ186-1980 着色探伤标准★JB/ZQ3692 焊接熔透量的钻孔检验方法★JB/ZQ3693 钢焊缝内部缺陷的破断试验方法★GB11373-1989 热喷涂涂层厚度的无损检测方法★EJ188-1980 焊缝真空盒检漏操作规程★JB1612-1982 锅炉水压试验技术条件★GB9251-1988 气瓶水压试验方法★GB9252-1988 气瓶疲劳试验方法★GB12135-1989 气瓶定期检查站技术条件★GB12137-1989 气瓶密封性试验方法★GB11639-1989 溶解乙炔气瓶多孔填料技术指标测定方法★GB7446-1987 氢气检验方法★GB4843-1984 氩气检验方法★GB4845-1984 氮气检验方法6.焊接质量★GB6416-1986 影响钢熔化焊接头质量的技术因素★GB6417-1986 金属熔化焊焊缝缺陷分类及说明★TJ12.1-1981 建筑机械焊接质量规定★JB/ZQ3679 焊接部位的质量★JB/ZQ3680 焊缝外观质量★JB/TQ330-1983 通风机焊接质量检验★CB999-1982 船体焊缝表面质量检验方法★JB3223-1983 焊条质量管理规程7.其他★GB8923-1983 涂装前钢材表面锈蚀等级和除锈等级★GB1223-1975 不锈耐酸钢晶间腐蚀倾向试验方法★GB4334.1-1984 不锈钢10%草酸浸蚀试验方法★GB4334.2-1984 不锈钢硫酸-硫酸铁腐蚀试验方法★GB4334.3-1984 不锈钢65%硝酸腐蚀试验方法★GB4334.4-1984 不锈钢硝酸-氢氟酸腐蚀试验方法★GB4334.5-1984 不锈钢硫酸-硫酸铜腐蚀试验方法★GB4334.6-1984 不锈钢5%硫酸腐蚀试验方法★GB4334.7-1984 不锈钢三氯化铁腐蚀方法★GB4334.8-1984 不锈钢42%氯化镁腐蚀试验方法★GB4334.9-1984 不锈钢点蚀电位测定法焊接基础标准★GB3375-1994 焊接名词术语★GB324-1988 焊缝符号表示法★GB5185-1985 金属焊接及钎焊方法在图样上的表示代号★GB12212-1990 技术制图焊缝符号的尺寸、比例及简化表示法★GB4656-1984 技术制图金属结构表示法★GB985-1988 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸★GB986-1988 埋弧焊焊缝坡口的基本形式与尺寸★GB/T12467-1990 焊接质量保证一般原则★GB/T12468-1990 焊接质量保证对企业要求★GB/T12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分级★GB10854-1990 钢结构焊缝外形尺寸最新焊接材料标准目录★GB/T3223-1996 焊接材料质量管理规程★GB/T5117-1995 碳钢焊条★JB/T56102.1-1999 碳钢焊条产品质量分等★GB/T5118-1995 低合金钢焊条★JB/T56102.2-1999 低合金钢焊条产品质量分等★GB/T983-1995 不锈钢焊条★JB/T56102.3-1999 不锈钢焊条产品质量分等★GB/T984-1985 堆焊焊条★JB/T56100-1999 堆焊焊条产品质量分等★GB/T3669-1983 铝及铝合金焊条★GB/T3670-1995 铜及铜合金焊条★JB/T6964-1993 特细碳钢焊条★GB/T10044-1988 铸铁焊条及焊丝★JB/T56101-1999 铸铁焊条产品质量分等★GB/T13814-1992 镍及镍合金焊条★GB/T10045-1988 碳钢药芯焊丝★GB/T9460-1988 铜及铜合金焊丝★JB/T56099-1999 铜及铜合金焊丝产品质量分等★GB/T10858-1999 铝及铝合金焊丝★JB/T56098-1999 铝及铝合金焊丝产品质量分等★GB/T15620-1995 镍及镍合金焊丝★GB/T17493-1998 低合金钢药芯焊丝★GB/T17853-1999 不锈钢药芯焊丝★GB/T8110-1995 气体保护电弧焊用碳钢、低合金钢焊丝★JB/T50076-1999 气体保护电弧焊用碳钢、低合金钢焊丝产品质量分等★GB/T5293-1999 埋弧焊用碳钢焊丝和焊剂★GB/T17854-1999 埋弧焊用不锈钢焊丝和焊剂★GB/T12470-1990 低合金钢埋弧焊用焊剂★JB/T56097-1999 碳素钢埋弧焊用焊剂产品质量分等★GB/T6208-1995 钎料型号表示方法★GB/T6418-1993 铜基钎料★JB/T56050-1999 铜基钎料产品质量分等★GB/T10046-2000 银钎料★JB/T50193-1999 银钎料产品质量分等★GB/T10859-1989 镍基钎料★GB/T13679-1992 锰基钎料★GB/T13815-1992 铝基钎料★GB/T3131-1988 锡铅焊料★JB/T50194-1999 锡铅焊料产品质量分等★JB/T6045-1992 硬钎焊用焊剂★GB/T15829.1-1995 软钎焊用焊剂分类、标记与包装★GB/T15829.2-1995 软钎焊用焊剂树脂类焊剂★GB/T15829.3-1995 软钎焊用焊剂有机物类钎剂★GB/T15829.4-1995 软钎焊用焊剂无机物类钎剂焊接安全与卫生标准★GB9448-1999 焊接与切割安全★GB10235-2000 弧焊变压器防触电装置★GB8197-1997 防护屏安全要求★GB12011-1989 绝缘皮鞋★GB12623-1990 防护鞋通用技术条件★GB12624-1990 劳动保护手套通用技术条件★GB6223-1986 过滤式防微粒口罩★GB3609.1-1983 焊接护目镜和面罩★GB11378-1989 热喷涂操作安全★GB7144-1986 气瓶颜色标记★GB2811-1981 安全帽★GB6095-1985 安全带★GB3805-1983 安全用电★GB11522-1989 车间空气中的二氧化钛粉尘卫生标准★GB11531-1989 车间空气中铜(尘、烟)卫生标准★GB11726-1989 车间空气中铝、氧化铝、铝合金粉尘卫生标准★GB11518-1989 车间空气中液化石油气卫生标准★GB10434-1989 作业场所局部振动卫生标准★GB10435-1989 作业场所激光辐射卫生标准★GB5817-1986 生产性粉尘作业危险程度分级★GB5748-1985 作业场所空气中粉尘测定方法★GB3232-1982 职业性慢性锰中毒诊断标准及处理原则★GB7795-1987 职业性急性电光性眼炎诊断及处理原则★GB7801-1987 职业性急性氮氧化物中毒诊断标准及处理原则★GB7804-1987 职业性皮肤病诊断标准及处理原则总则★GB7805-1987 职业性电光性皮炎诊断标准及处理原则★GB3234-1982 工业性氟中毒诊断标准及处理原则★GB11515-1989 金属烟热诊断标准及处理原则★GB5906-1989 尘肺X线诊断标准及处理原则★GB12138-1989 袋式除尘器性能测试方法★JB/TQ847-1990 移动式电除尘器产品质量分等。

教学案例:L9公接头的制作

教学案例:L9公接头的制作介绍直式L9公接头与同轴电缆的装配步骤。

一、前提条件机房的DDF架已经安装,并且预留的供使用的接口。

接口类型是直式L9公接头。

二、工具、仪表和材料同轴电缆、剥线钳、L9公接头三、背景信息图1所示为直式L9公接头与同轴电缆的组件以及清单。

图1 L9公接头与同轴电缆四、操作步骤根据同轴线材的不同,如图2所示,将同轴电缆剥开,露出同轴电缆外导体、同轴电缆绝缘、和同轴电缆内导体,其中常用电缆保留的外导体长度“L1”、保留的绝缘长度“L2”和护套剥开长度“L3”的推荐长度如表1所示。

图2 剥同轴电缆说明:剥同轴电缆护套时,注意不要划伤同轴的外导体或屏蔽。

如果无法判断线材的剥线尺寸,可根据连接器的尺寸来定义线材剥线尺寸。

如图3所示。

图3 连接器的尺寸与线材剥线尺寸将保护套筒、压接套筒先后套入同轴电缆中,如图4所示。

图4 套入保护套筒和压接套筒将同轴电缆的外导体展开成“喇叭”形,如图5所示。

图5 展开同轴电缆外导体将同轴电缆的绝缘和内导体部分插入同轴连接器插头,同轴电缆的外导体部分包覆住同轴连接器的外导体,如图6所示。

图6 将连接器插头插入同轴电缆用焊接工具将同轴电缆的内导体焊接到同轴连接器插头的内导体上。

如图7所示。

图7 焊接内导体将压接套筒往连接器方向推,压紧同轴电缆的外导体,用压接工具将压接套筒与同轴连接器插头压接在一起。

如图8所示。

图8 压接外导体将保护套筒向前推,与连接器插头上的螺纹相连接,螺纹紧固后完成。

如图9所示。

图9 旋紧保护套筒。

中国接头类标准汇总中英文对照清单

GB/T 16529-1996

光纤光缆接头第1部分;总规范构件和配件

Splices for optical fibres and cables. Part 1: Genericspecification--Hardware and accessories

18

GB/T 16529.2-1997

光纤光缆接头第2部分;分规范光纤光缆接头盒和集纤盘

7

GB/T 11618.1-2008

铜管接头第1部分:钎焊式管件

8

GB/T 11618.2-2008

铜管接头.第2部分:卡压式管件

Pipe fittings of copper and copper alloys.Part 2:Fittings of press type

9

GB/T 12465-2007

15

GB/T 14514.1-1993

气动管接头试验方法

Pneumatic fluid power. Tube fittings. Test methods

16

GB/T 15830-2008

无损检测.钢制管道环向焊缝对接接头超声检测方法

Non-destructive testing.Practice for ultrasonic testing of circumferential butt welds in steel pipes and tubes

Laboratory glassware--Interchangeable spherial ground joints

14

GB/T 14171-1993

气制动管路螺纹孔和管接头外螺纹

Motor vehicles--Pneumatic braking systems--Tapped holes and male fittings

ISO3834 认证企业提供审核资料清单

一完成情况1

2

3

二

4

5

6

7

8

9

10

三

11

12

13

四

14

15

16

17

18

19

20

21

22 23 24 25 26 27 28 29 30 31 32 33 34《储存,运输及防护控制程序》

《VT检验规程》

《焊接相关人员配置计划》

焊接技师证(IWS)

PT2证书

企业简介(含中英文名称、地址,邮编),产品简介

《焊接专业人员培训、资质管理程序》

与ISO9001对接说明

《焊接工艺守则》

《标识和可追溯性控制程序》

《采购控制程序》

《焊接件设计控制程序》

ISO3834认证企业提供审核资料

体系文件

焊接质量手册

焊接责任人员职责分工表

焊接工程师证(IWE)

VT2证书

《PT检验规程》

《宏观金相检验规程》

《焊接件校正规程》

程序文件(根据产品特点、认证等级需要)

《设备和工装管理程序》

组织机构图

《不符合项和纠正措施控制程序》

《合同评审控制程序》

申请文件

认证申请表

人员资质

焊接监督人任命书

焊工证

认证企业已有资质证书(如ISO9001证书)

《焊接母材控制程序》

《焊接材料控制程序》

《焊接返修工艺规程》

《质量控制计划》

《监视和测量设备控制程序》

《文件和记录控制程序》

《管理评审控制程序》。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

请资料员编写编号

37

第 3 页,共 4 页

青岛四机宏达工贸有限公司

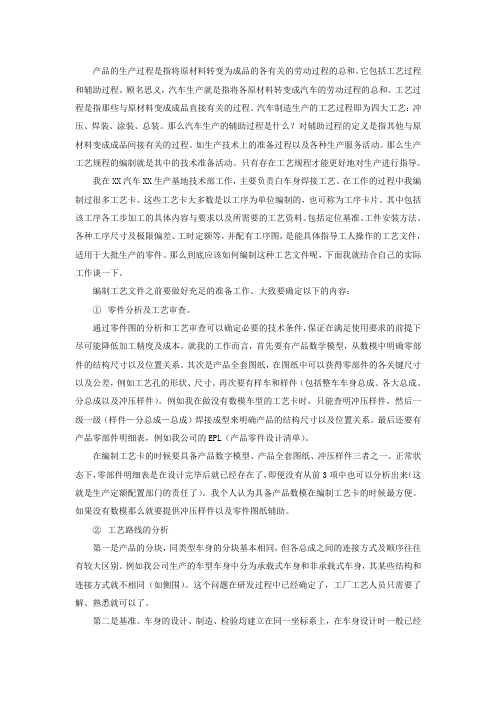

产品名称/Project:内箱组成焊接图

焊接接头清单 List of Welded Joint

图号/Drawing No.:WX109-01-HJ-000

编号/No. 版本/Revision

请资料员编写编号

编制:

批准:

第 4 页,共 4 页

编号/No. 版本/Revision

请资料员编写编号

序 名称/图号 号 Name/Drawing No. No.

焊缝标识 Welding seam sign

工作试件 Work Sample

接头位置号 Position No.

WPS No.

WPQR No.

备注 Remarks

1

WX109-01-HJ-000

11

12

13

14

15

编制:

审核:

批准:

16

第 1 页,共 4 页

青岛四机宏达工贸有限公司

产品名称/Project:内箱组成焊接图

17

焊接接头清单 List of Welded Joint

图号/Drawing No.:WX109-01-HJ-000

编号/No. 版本/Revision

请资料员编写编号

青岛四机宏达工贸有限公司

产品名称/Project:内箱组成焊接图

图纸版本 Drawing revision

焊接接头清单 List of Welded Joint

图号/Drawing No.:WX109-01-HJ-000

焊缝位置 Welding seam position 焊 材 Welding consumables 焊缝类别 Welding seam type 焊缝性能等级 Performance class 焊缝接收等级 Acceptance level 焊接方法 Welding method 焊缝检验等级 Inspection level 保护气体 Shield gas type 焊缝检验 Welding inspection T1 Thickness Group VT PT MT Material name Material name 材料 material T2 Thickness Group

ቤተ መጻሕፍቲ ባይዱ

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

第 2 页,共 4 页

青岛四机宏达工贸有限公司

产品名称/Project:内箱组成焊接图

36

焊接接头清单 List of Welded Joint

图号/Drawing No.:WX109-01-HJ-000

编号/No. 版本/Revision

0

109

BW

PA

135

CP C2

CT3

ISO58 ER308 98%Ar+2 17 φ1.0 %CO2 C

100%

100%

06Cr19Ni10

4

8.1

06Cr19Ni10

5

8.1

2

3

4

5

6

7

8

9

10

注:请各位工艺师在接到新产品一周之内,分析图纸以及技术供货条件后,仔细整理以及填写如上所示的焊接接头清单,最后移交王海静处。如有问题,咨询王海静。