哈工大数控技术大作业1-3

哈工大数控技术大作业二 DDA法椭圆插补

三,插补器的结构框图

dɵ

X

b/adyຫໍສະໝຸດ Y -1a/bdx

图 2.2 插补器的结构框图

四,DDA 法椭圆插补的终点判别

每次累加后,用 ������、 ������与椭圆终点坐标值作比较,当某个坐标轴到终点,该 轴不会有脉冲发出,当两个坐标轴都到达终点时,插补结束。

4

数控技术(双语)课程作业——题目 3

五,DDA 法椭圆插补实例

设已知椭圆方程为25 + 26 = 1,插补起点 A(5,0),插补终点 B(0,4),逆时针加 工,用 DDA 法插补此段圆弧。 根据上述插补方法,设寄存器整数部分占 4 位,小数部分占 4 位,共 8 位, 慢 8 溢出,则插补过程如表 2.1。

数控技术(双语)课程作业要求

目的:

数字积分插补方法是实现数控插补功能的重要方法之一。除平面直线和圆弧 外,数字积分法法也可以实现多坐标插补联动以及描绘如二次曲线甚至高次曲线 等各种函数曲线,精度也能满足要求,在一些专用数控机床和高档数控系统中得 到了广泛的应用。因此,深入理解数字积分插补方法是掌握数控加工知识的重要 内容之一。

������ =

0

������ ������

������������������ =

1 2������

������ =1 ������

������ =1

3

数控技术(双语)课程作业——题目 3

二,椭圆插补的步骤

1,插补运算开始,x 轴、y 轴的被积函数分别存放其初值(分别为������ ������、������ ������) , 总步长分别为 ������������ − ������������ 、 ������������ − ������������ ; 2,x 轴累加器得到的溢出脉冲发向-x 方向,y 轴累加器得到的溢出脉冲发送 到+y 方向; 3,某一轴发出一个进给脉冲后,须将该轴被积函数的坐标轴修正,即当 x 轴 方向发出进给脉冲时 y 轴的被积函数的 x 值减 1 后乘以������ ,当 y 轴方向发出进给脉 冲时 x 轴的被积函数的 y 值加 1 后乘以 。

大工《数控技术》大作业

网络教育学院

《数控技术》课程设计

题目:数控技术

学习中心:浙江宁波象山奥鹏学习中心[16]VIP

层次:本科

专业:机械设计制造及其自动化

年级: 2016年秋季

学号: 161076411066

学生:陈永根

辅导教师:

完成日期:年月日

大工18春《数控技术》课程设计

题目四:

选择数控车床加工如图所示工件,毛坯尺寸为φ114mm, 对刀点为(50,100)。

选用外圆车刀为01号刀,刀补为01;建立工件坐标系原点为(X120,Z10);编写车削加工程序,加工路径为ABCDEFG部位的外轮廓,加工尺寸如图,各程序段要求注释。

总则:不限制数控机床的系统选择,可以根据自己的习惯选用数控系统进行编程,加工参数合理自定。

要求:撰写一份word文档,里面包括上图所示零件的加工程序和程序段的注释。

加工程序编制:选择车床为浙江凯达机床厂生产的JCK6232,编程系统为FANUC系统。

哈工大机械设计大作业轴系部件设计完美版

Harbin Institute of Technology课程设计说明书课程名称:机械设计设计题目:轴系部件设计院系:班级:设计者:学号:指导教师:郑德志设计时间:2014年11月哈尔滨工业大学目录一、选择轴的材料 (1)二、初算轴径 (1)三、轴承部件结构设计 (2)3.1轴向固定方式 (2)3.2选择滚动轴承类型 (2)3.3键连接设计 (2)3.4阶梯轴各部分直径确定 (3)3.5阶梯轴各部段长度及跨距的确定 (4)四、轴的受力分析 (5)4.1画轴的受力简图 (5)4.2计算支反力 (5)4.3画弯矩图 (6)4.4画转矩图 (6)五、校核轴的弯扭合成强度 (8)六、轴的安全系数校核计算 (9)七、键的强度校核 (10)八、校核轴承寿命 (11)九、轴上其他零件设计 (12)十、轴承座结构设计 (12)十一、轴承端盖(透盖) (13)参考文献 (13)一、 选择轴的材料通过已知条件和查阅相关的设计手册得知,该传动机所传递的功率属于中小型功率。

因此轴所承受的扭矩不大。

故选45号钢,并进行调质处理。

二、 初算轴径对于转轴,按扭转强度初算直径:d ≥√9.55×106P n10.2[τ]=C √P n13式中 d ——轴的直径;P ——轴传递的功率,kW ;n1——轴的转速,r/min;[τ]——许用扭转剪应力,MPa; C ——由许用扭转剪应力确定的系数;由大作业四知P =3.802kw所以:d ≥36.99mm本方案中,轴颈上有一个键槽,应将轴径增大5%,即d ≥36.99×(1+5%)=38.84mm按照GB2822-2005的a R 20系列圆整,取d =40 mm 。

根据GB/T1096—1990,键的公称尺寸b ×h =12×8,轮毂上键槽的尺寸 b=12mm ,1t =3.3mm 3、设计轴的结构3.1轴承机构及轴向固定方式因传递功率小,齿轮减速器效率高、发热小,估计轴不会长,故轴承部件的固定方式采用两端固定方式。

哈工大数控技术

数控技术与编程一及答案一、填空题1、数字控制是用_____ 对机床的运动及加工过程进行控制的一种方法。

2、数控机床是由__________ 和_______ 组成。

3、数控机床的核心是一,它的作用是接受输入装置传输来的加工信息。

4、伺服系统分为____________ 和_____________ o5、数控机床按运动方式可分为_____________ 、_____________________ 、 _____________ 。

6、数控机床按控制方式可分为________________ •_______________ 和________________ 。

7、数控机床中没有位置检测反馈装置的是_____________ ;有位置检测反馈装置的是________________ 和____________________ 。

8、开环控制数控机床主要采用_______________________ 进行驱动,而半闭环和闭坏控制数控机床主要采用进行驱动。

9、数控机床中2.5轴控制是指两个轴是_________ 控制,第三个轴是_________________ 控制。

10> __________ 是指数控机床适应加工对象变化的能力。

11、________________________ __________________________ FMC 代表 ________________ , FMS 代表,CIMS 代表。

12、数控系统按功能水平的不同可分为、、三类。

二、判断题1、数控机床只适用于零件的批量小、形状复杂、经常改型且精度高的场合。

()2、对于点位控制,进给运动从某一位置到另一个给定位置的进程进行加工。

()3、一般情况下半闭坏控制系统的精度高于开环系统。

()4、轮廓控制的数控机床只要控制起点和终点位置,对加工过程中的轨迹没有严格要求。

()5、加工中心是可以完成一个工件所有加工工序的数控机床。

哈工大数控大作业完美版

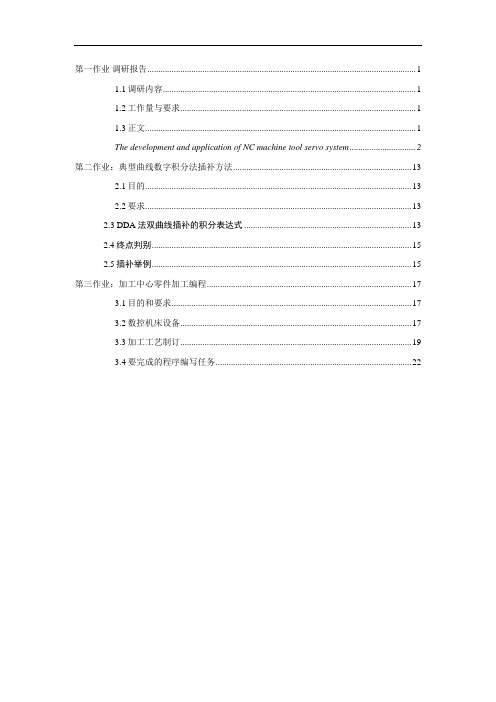

第一作业调研报告 (1)1.1调研内容 (1)1.2工作量与要求 (1)1.3正文 (1)The development and application of NC machine tool servo system (2)第二作业:典型曲线数字积分法插补方法 (13)2.1目的 (13)2.2要求 (13)2.3 DDA法双曲线插补的积分表达式 (13)2.4终点判别 (15)2.5插补举例 (15)第三作业:加工中心零件加工编程 (17)3.1目的和要求 (17)3.2数控机床设备 (17)3.3加工工艺制订 (19)3.4要完成的程序编写任务 (22)《数控技术》课程(2015)大作业院(系)专业姓名学号班号任课教师完成日期哈尔滨工业大学机电工程学院2015年5月数控大作业第一作业调研报告1.1调研内容请以课堂所学习的知识为基础,自主选择课程中所涉及的任一知识点进行调研。

可以调研知识点的发展脉络,也可以重点介绍该知识点的发展现状、争议与未来发展趋势。

请提交交独一无二的报告1.2工作量与要求1. 报告需用英文撰写,可计算机打印,也可手写,但最后封面需手工签名。

2. 格式请参照本科生毕业论文要求(见教务处网站),总字数不少于2000字。

3.在调研报告的最后,请列出参考的主要文献(英文学术刊物上正式发表的文献不少于5篇)或网址,并在正文中标注引用。

4. 如果出现雷同,两位同学均无成绩。

1.3正文The development and application of NC machine tool servo system Since the invention of NC machine tool in 1950s, servo system has been the indispensable component of the NC machine tool. With the rapid development of new materials, electronic power and controlling system, the servo system has evolved from the step-by-step system to DC system and then to AC system. As the blossom of AC servo technology, AC servo system will replace the DC system wholly and take up the dominant position in the family of servo system.With the electronic power conversion unit as actuator and controller as c ore , Servo system which contains the servo driver and servo motor const itutes the main part of the electric-driving and automatic control system . When working, firstly the servo system willreceive the signal from NC devices, and then drive the motion of machine tool as well as ensure the accuracy and speediness of movement under the guidance of pulse command . Usually, precision and speed of t he NC machine tool and other technical indicatorsmainly depend on the servo system itself1.The improvement and assortment of NC servo systemAt present, engineers tend to assess the quality by reference to several im portant indicators, such as precision, speed and so on. Therefore, a NC se rvo system must meet these requirements.High precisionUnlike the traditional manufacturing which can be manually handled to r egulate and compensate errors, the NC servo system has a high demand o n positioning accuracy and repeated positioning accuracyQuick repose characteristicQuick response is one of important indicators of servo system’s dynamic quality which requires the servo system following the command signal with minimum error as well as quick repose and high stability. Once receiving the instruction of manipulator, the working machine can restore the original state of equilibrium quickly after a short regulation or a disturbance from outer space.Wide speed rangeDue to the difference in work piece materials, cutting tool and process requirements, servo system must have wide speed range, so as to ensure that the CNC machine in any circumstances can get the optimal cutting condition. Thus the machine tool can satisfy the requirement of high speed machining as well as the requirement of low speed feed.The speed range is generally larger than 1 to 10000. when the machine is working in a low cutting speed which ask for a larger stable torqueoutput, NC servo system must maintain a good reliability.Good reliabilitythe usage of machine tool is frequent, usually with 24 hours' continuous work, so the servo system must have good working reliability. Servo system of NC machine tool can be divided into open loop control system and closed loop control system according to the presence of feedback test components. Drive control Unit transforms feeding instructions to perform signal needed by actuator, and then actuator convert this signal into mechanical displacement.In Open loop control system, there is no feedback detecting components and comparing control links. On the contrary, these are essential part of a closed-loop control system.The composition of servo systemServo system can be classified into the feed drive system and the spindle drive system on the basis of function and usage. Besides,the NC servo system can also be sorted into open loop control system and the closed loop control system in light of the presence of feedback detecting element.In addition, according to the difference of actuators, servo system can be divided into stepping servo system, dc servo system and ac servo system.Stepping servo systemBefore the 1960 s,the stepping servo system is based on step motor driven hydraulic servo motor or characterized by power steppingmotor as direct drive,and servo system uses open-loop control. Stepping servo system works with the pulse signal, and its speed and turning Angle depends on the frequency or the number ofInstruction pulses.Because there is no testing and feedback loop, the precision of the stepper motor step depends on the step angle, the accuracy of the gear transmission clearance and so on, its accuracy is low. stepping motor is easy to appear vibration phenomenon when working in the low frequency,and its output torque decreases with increment of speed. Because the stepping servo system is the open loop control, step motor in the start of machine with the over-high frequency or large load shows"lost" or "blocked" phenomenon and prone to appear phenomenon of high speed overshoot in the braking of the machine tool. At the same time, step motor speed accelerating from 0 to working speed requires longer time and slower speed response. But because of its simple structure, easy adjustment, and good working reliability and the low prices, the stepping system is a good choice in many many occasions of low occasions.Dc servo systemAfter 60 and 70 s, most of numerical control system adopts dc servo system. Dc servo motor has a good wide range speed performance, large output torque, and strong overload capacity. servo system also has evolved from open loop control into closed-loop control, thus in the industry as well as its related fields gains the more extensive or aboard application. However, with the rapid development of modern industry, the corresponding equivalents such as precision CNC machine tools, industrial robots make higher and higher requirements to the electrical servo system, especially the precision, reliability and other performance.The traditional dc motor uses a mechanical commutator, faced up with many problems in the application process, such as brush and commutator wear easily, maintenance work is heavy and the cost of it is high. Commutator reversing would produce sparks, the maximum speed of the motor and the application environment is limited;Dc motor has a more complex structure, higher cost,and prone to interfere other devices'work.Ac servo systemThe existence of these problems, limiting the dc servo system in high precision, high performance requires the application of servo driveoccasion.Because hard-overcoming weakness of dc motor, people have been seeking the development of ac servo motor to replace the dc motor whose advantage is limited by mechanical commutor and brush to satisfy the needs of various application fields, especially in the field of high precision and high-performance servo drive .But because the ac motor has strong coupling, nonlinear characteristics, so control is very complete and the high-performance application has been limited. Since the 1980 s, with the boom of the new technology such as electronic electricity, the modern control theory, and the breakthrough in the field of vector control algorithm, the original problems of AC motor which has bothered so many engineers has been solved, and ac servo development faster and faster.The characteristics of the ac servo systemIn addition to good stability, good rapidity,and high precision,servo motor system has a series of other advantages.with out the limitation of commutator circumferential speed and armature reactance potential numerical element, the speed limit ofAC motor can be design higher than DC motor in the same given motor. with a wide range of speed regulation, the most ac servo motor speed ratio can reach 1:50000,and high-performance servo motor speed ratio can even amount to ver 100000. Meet the numerical control machine tooldrive, wide speed range and small static rate request.good torque speed characteristicAC motor as the constant torque output, i.e. within its rated speed output rated torque, in for a constant power output above the rated speed.And torque overload capacity, can overcome the inertia moment of inertia load moment at start-up.Meet the machine tool servo system, large output torque, good dynamic accordingly, high positioning accuracy demands.The research status of domestic ac servoAc servo system consists of the ac servo system based on asynchronous motor and the ac servo system on the base of synchronous motor.At present machine mainly adopts a permanent magnet synchronous ac servo system.In the field of ac servo research, the Japan, the United States and Europe are in the forefront.In the mid 1980s, Japan yaskawa company has successfully developed the world's first ac servo drive.Then F ANUC, Mitsubishi, Panasonic and other companies have launched their own ac servo system. Most of these products from aboard companies are based on the asynchronous motor. However,domestic institutes has set up late in ac servo system with asynchronous motor,and so far there are still no products available. Many domestic researchers put much importance on the research of permanent magnet synchronous motor servo system. Huazhong university of science and technology, Beijing machine toolresearch institute, xi 'an micro motor research institute, shenyang institute of automation of Chinese academy of sciences, lanzhou electric factory etc have started out in the research of AC servo system and are expected to launch their own products. DA98 all-digital ac servo drive unit from guangzhou NC manufacturing company has already knock at the door of high-precision servo driver industry in our country, broken the monopoly of foreign countries , and initiated a new era belonging to our national brands.Ac servo signal and numerical control system interface have three different modes, which can also divided into three stages.Domestically, Guangzhou CNC DA98 which belongs to the first generation and is also a epoch-making servo drive, at the same time, it is first all-digital domestic ac servo drive unit, pulse command it accept direction. The second generation is EDB series delegated by Aston, it can not only accept pulse command signal, but also receive the signal from the speed control and torque control analog input.The third generation is networked ac servo worked servo system is the organic combination of industrial field-bus technology and full digital ac servo,which enables users to adjust the parameters according to load conditions and saves some unstable factors such as drift produced by analog circuits. Based on field bus network control technology,the servosystem the microprocessor and field bus interface in all type ac motor servo drive, form independent of intelligent digital servo control unit, it directly connected to the industrial field bus, it formed a new type of network control system based on field-bus.Reduced the number of hardware and the attachment, the structure of intelligent units on independent, to the outside world and realize data sharing between each other, but also can use other field control equipment, easy to extend.So far, the network communication server product in domestic has not yet mature.Robotics institute of Beijing university of aeronautics and astronautics development design a network based on DSP + FPGA + ASIPM ac servo control system, the principle prototype has been got preliminary validation of the three-dimensional carving machine. currently, the most server drive adopt high-speed DSP processors,which promote the movement of all kinds of advanced control algorithms in the use of new type of drive. Mostly, suppliers of servo system employ the structure of DSP + CPLD (FPGA) on the hardware. Because the DSP and CPLD (FPGA) can repeat programming,they are easy to realize modular re-configurable of the ac servo system.As long as the software for corresponding different system configurations, including the control algorithm can control and asynchronous motor, permanent magnet synchronous servo motor, brush-less dc motor, and through the reconfiguration of FPGA can also drive dc motor and three phaseinduction of stepping motor.It's for NC machine tool upgrade and innovation has left a lot of space.The development tendency of ac servoWith the constant improvement of productive forces, the ac servo system will be sophisticated in the direction of the integration, intelligent and network .integrationBy using a single and multi-function control unit, the servo system can achieve position control and speed control function through the setting of software and constitute a half closed loop feedback unit configuration or full closed loop control system of high accuracy through the external interface composition.intelligentServer intelligent control mode, such as internal programming can achieve a certain trajectory in advance and control the surrounding IO port as well as the adjustment of master-slave's following with electronic CAM, etc.networkServer implementation is distributed by network.The server's modulation could be reconstructed with low cost .conclusionThe modern NC machine tool is developing rapidly in the direction ofhigh speed and high precision.As the essential component of the NC machine tool,servo system has gradually equated to ac servo system which has several incomparable advantages compared with other servo systems. With the progress of the ac servo technology, it will gradually replace dc servo system overall.[参考文献][1]Tryling, David P.Simple servo uses.ProQuest Journal,2009.[2]J. Cao ;Z.W. Li ;Z.X. Meng.Development Of A Nc Servo System Based On Fuzzy Adaptive Control.Key engineering materials,2009.[3]Fusaomi&Nagata.Development of CAM system based on industrial robotic servo controller without using robot languag.Robotics andComputer Integrated Manufacturing,2013.[4]Mulan Wang Kaiyun Xu Chuan He Lei Zhou.Research on Servo System for CNC Machine Tool Driven by Permanent Magnet Synchronous Torque Motor.Materials Engineering and Automatic Control,2012[5]Xu, Kaiyun Li, Ning Lin, Jian He, Chuan.Development of linear servo control system for CNC machine tool based on DSP.International Conference on Mechatronic Science, Electric Engineering and Computer,2011第二作业:典型曲线数字积分法插补方法2.1目的数字积分插补方法是实现数控插补功能的重要方法之一。

哈工大数控技术课大作业

《数控技术》课程大作业院(系)机电工程学院专业机械制造及其自动化姓名学号班号完成日期哈尔滨工业大学机电工程学院第一作业:加工中心零件加工编程一、目的和要求本作业通过给定一台数控机床具体技术参数和零件加工工艺卡,使学生对数控机床具体参数、加工能力和加工工艺流程有直观了解和认识。

同时,锻炼学生解决实际加工问题的能力。

1.了解加工中心的具体技术参数,加工范围和加工能力;2.了解实际加工中,从零件图纸分析到制定零件加工工艺过程;3.按照加工工艺编写指定的工序的零件数控加工程序。

二、数控机床设备(1)机床结构主要由床身、铣头、横进给、升降台、冷却、润滑及电气等部分组成。

XKJ325-1数控铣床配用GSK928型数控系统,对主轴和工作台纵横向进行控制,用户按照加工零件的尺寸及工艺要求,先编成零件的加工程控,最后完成各种几何形状的加工。

(2)机床的用途和加工特点本机床适用于多品种中、小批量生产的零件,对各种复杂曲线的凸轮、孔、样板弧形糟等零件的加工效能尤为显著;该机床高速性能好,工作稳定可靠,定位精度和重复精度较高,不需要模具就能确保零件的加工精度,减少辅助时间,提高劳动生产率。

(3)加工中心的主要技术参数数控机床的技术参数,反映了机床的性能及加工范围。

表1 TH5640D立式加工中心的主要技术参数三、加工工艺制订(一)加工零件加工图1零件,材料HT200,毛坯尺寸长*宽*高为170×110×50mm,试分析该零件的数控铣削加工工艺、如零件图分析、装夹方案、加工顺序、刀具卡、工艺卡等,编写加工程序和主要操作步骤。

图1 加工零件图(二)工艺分析(1)零件图工艺分析。

该零件主要由平面,孔及外轮廓组成,平面与外轮廓的表面粗糙度要求Ra6.3,可采用铣粗—精铣方案。

(2)确定装夹方案。

根据零件的特点,加工上表面,¢60外圆及其台阶面和孔系时选用平口虎钳夹紧;铣削外轮廓时,采用一面两孔的定位方式,即以底面,¢40H和¢13孔定位。

哈工大机械制造技术基础大作业

哈工大机械制造技术基础大作业一、零件加工图样在CA6140机床中,拨叉在变速箱中起到控制齿轮组的移动,改变啮合齿轮对,从而改变传动比实现变速功能。

零件材料采用200HT 灰铸铁,生产工艺简单、可铸性高,但材料脆性大不易磨削。

需要加工的部分及加工要求如下:1、0.0210Φ22+孔,还有与其相连的8M 螺纹孔和Φ8锥销孔;2、小孔的上端面,大孔的上下两端面;3、大头的半圆孔0.40Φ55+;4、Φ40上端面,表面粗5、糙度为 3.2Ra ,该面和Φ20孔中心线垂直度误差为0.05mm ;5、0.50Φ73+半圆形上下端面与Φ22孔中心线垂直度误差为0.07mm 。

二、零件加工工艺设计(一)确定毛坯的制造形式零件材料为HT200。

考虑到零件在机床运行时过程中所受冲击不大,零件结构又比较简单,生产类型为大批生产,故选择铸件毛坯。

选用铸件尺寸公差等级CT9级。

(二)工艺初步安排零件的加工批量以大批量为主,用通用机床加工,工序适当集中,减少工件装夹次数以缩短生产周期、保证其位置精度。

(三)选择基准基准的选择是工艺规程设计中的重要工作之一。

基准选择得正确合理,可以使加工质量得到保证,生产效率得以提高。

(1)粗基准的选择:以零件的底面为主要的定位粗基准,以两个小头孔外圆表面为辅助粗基准。

这样就能限制工件的五个自由度,再加上垂直的一个机械加紧,就可达到完全定位。

(2)精基准的选择:考虑到要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要定位基准,以两个小孔头内圆柱表面为辅助的定位精基准。

(四)制定工艺路线1.工艺方案分析此零件加工工艺大致可分为两个:方案一是先加工完与Φ22mm 的孔有垂直度要求的面再加工孔。

而方案二恰恰相反,先加工Φ22mm的孔,再以孔的中心线来定位加工完与之有垂直度要求的三个面。

方案一装夹次数较少,但在加工Φ22mm的时候最多只能保证一个面与定位面之间的垂直度要求。

哈尔滨工业大学 cad cam 大作业

CAD/CAM技术基础大作业题目:CAD/CAM软件在机械制造业中的作用及展方向学院:班号:姓名:学号:成绩:指导教师:日期:2014年06月03日CAD/CAM软件在机械制造业中的作用及发展方向摘要:随着计算机技术和信息技术的发展,CAD/CAM技术在全球迅速普及开来。

对制造业来说,CAD/CAM是提高产品设计品质和制造品质、缩短产品开发周期,降低产品开发成本的强有力手段,已成为企业赢得市场的制胜法宝。

因此,研究我国机械行业CAD/CAM技术应用现状、作用,探讨其发展前景,对加快我国机械行业CAD/CAM技术推广应用步伐,提高我国机械制造业的国际竞争力具有深远意义。

本文对我国机械行业CAD /CAM技术应用现状进行了综合分析,分析其作用,进一步指出了我国CAD /CAM技术的发展方向。

关键词:CAD/CAM;机械行业;作用;发展方向- 2 -引言现代机械制造业从设计到成型再到大批量生产,是一个十分复杂的过程,它需要产品设计师、加工工艺师、熟练的操作工人以及生产线的管理人员等协同努力来完成。

传统的手工设计、制造已越来越难以满足市场激烈竞争的需要,CAD/CAM技术的运用,取得了显著的经济效益。

CAD/CAM(计算机辅助设计与制造)技术产生于20世纪50年代后期发达国家的航空和军事工业中。

随着计算机技术和信息技术的发展,CAD/CAM技术在全球迅速普及开来。

对制造业来说,CAD/CAM是提高产品质量、缩短产品开发周期,降低产品开发成本的有力手段。

因此,研究我国机械行业CAD/CAM技术应用现状,探讨其发展前景,对加快我国机械行业CAD/CAM技术推广应用步伐,提高我国机械制造业的国际竞争力具有深远意义。

1.我国机械行业CAD/CAM技术应用现状1.1功能单一,经济效益并不明显CAD/CAM技术在企业中的应用仅是单一功能技术的应用,只是从企业生产的各个侧面来提高效率,推进自动化。

采用单一功能的CAD/CAM技术其效果是相当有限的,只有将CAD、CAPP、CAM等技术集成在一起,综合应用在设计与制造过程中,才能产生显著经济效益。

哈工大数控技术试题答案.doc

1.插补:根据零件轮廓线型的有限信息,实时计算道具的一系列加工点的位置坐标值、完成数据密化的工作成为“插补”。

(数控装置依据输入有限信息,按一定的方法产生产生基本线型,并拟合加工轨迹。

)2.C刀补:功能刀具半径补偿。

3.模态G代码:(准备功能G代码分为模态G代码和非模态G代码)G代码可以在连续多个程序段中生效,直到被相同组别的代码所取代。

4.非模态G代码:只在一个程序段中生效。

5.B刀补:功能道具直线补偿。

6.点位控制:控制刀具对工件的定位,由某一定点向下定位运动时不进行切削,对运动路径没有严格要求。

(严格控制点与点之间的距离,而与路径无关)7.直线控制:在加工过程中,不但要控制切削进给的速度,还要控制运动按规定点路径到达终点。

&轮廓控制:能够对两个或者两个以上的运动坐标位移和速度同时进行连续控制。

数控技术知识复习1、名词解释(1)点位控制:严格控制点与点间的距离,而与路径无关。

(2)轮廓控制:控制轮廓加工,不仅对坐标的移动量进行控制,而且对各坐标的速度及它们之间的比率都要进行严格控制,以便加工出给定的轨迹。

(3)插补:指在被加工轨迹的起点和终点之间,插进许多中间点,进彳亍数据点的密化工作, 然后用已知线型(如直线、圆弧等)逼近。

(4)加工中心:能自动换刀的数控机床称为加工中心,简称MC。

(5)并行处理:指计算机在同一时刻或同一时间间隔内完成两种或两种以上性质相同或不同的工作。

(6)C刀补:直接算出刀具中心轨迹的转接交点,然后再对原来的程序轨迹做伸长或缩短的修正的方法。

(7)刀补:在编程时,所设想的刀具长度、半径,刀尖等与实际加工时不一致,其差可用偏置量设定,这样在不变更程序的情况下,也能按照程序指令的尺寸加工工件。

(8)模态G代码:指一经在一个程序段中指定,其功能一直保持到被取消或被同组其它G 代码所代替,即在后续的程序段中不写该代码,功能仍然起作用。

(9)非模态G代码:其功能仅在所出现的程序段内有效的代码称为G代码。

哈工大——机床数控技术大作业

Harbin Institute of Technology数控技术大作业题目:数控系统国内外发展及应用现状院系:机械制造及其自动化班级:姓名:学号:©哈尔滨工业大学目录摘要: (3)引言 (3)一、数控系统的发展过程和趋势 (3)(一)数控系统的发展简史 (4)(二)数控系统发展趋势 (4)二、国外和国内数控系统功能介绍与应用分析 (5)(一)、FANUC的新一代NGC系列数控系统 (5)(二)、三菱数控系统C70 (6)(三)、西班牙发格CNC8065T数控系统 (6)(四)、广州数控GSK928TD车床数控系统 (6)(五)、南京华兴数控WA730M-5 (7)三、国内数控系统与国外数控系统比较 (8)(一)、国内数控系统现状 (8)(二)、国外数控系统现状 ............................................................................. 错误!未定义书签。

(三)、国内外数控系统的比较与差距 (9)参考文献 (9)调研报告——数控系统的国内外发展及应用现状机电工程学院:张晓强学号:1110810906摘要:数控系统是现代制造技术的基础,应用十分广泛,它使普通机械被数控机械所代替,全球制造业发生了根本性变化。

本文对数控系统的发展过程和趋势进行总结;分别对国外和国内的几种数控系统进功能介绍与应用分析;对国内数控系统与国外知名的数控系统进行比较,并总结存在的差距。

关键词:数控系统,发展趋势,应用现状,国内外对比一、引言从数控系统出现以来,给制造业带来了革命性的变化。

数控加工具有如下特点:加工柔性好,加工精度高,生产率高,减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高。

数控系统是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控系统为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域:(1)机械制造技术;(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术;(6)软件技术等。

数控技术大作业

数控技术大作业第一篇:数控技术大作业数控技术第1次大作业:(学习资料已经发给信箱,任选一题)一.为两台异步电动机设计主电路和控制电路,其要求如下:⑴ 两台电动机互不影响地独立操作启动与停止;⑵ 能同时控制两台电动机的停止;⑶ 当其中任一台电动机发生过载时,两台电动机均停止。

要求用功能分区和图区画法画出主电路和控制电路原理图。

二.设计一小车运行的继电接触器控制线路,小车由三相异步电动机拖动,其动作程序如下:⑴ 小车由原位开始前进,到终点后自动停止;⑵ 在终点停留一段时间后自动返回原位停止;⑶ 在前进或后退途中任意位置都能停止或启动。

⑷ 要有短路和过载保护。

要求用功能分区和图号分区画法画出主电路和控制电路原理图。

三.试设计一台异步电动机的控制电路。

要求:⑴ 能实现启、停的两地控制;⑵ 能实现点动;⑶ 能实现单方向的行程保护;⑷ 要有短路和过载保护。

要求用功能分区和图号分区画法画出主电路和控制电路原理图。

四.山东金岭铁矿铁粉输送控制如图所示,分别画出以下2种情况的电气控制原理图:⑴M1 起动后,M2才能起动,并提出电气设备明细表⑵M1 起动后,M2延时一定时间才起动要求用功能分区和图号分区画法画出主电路和控制电路原理图。

第二篇:数控技术作业2数控技术作业2(1)什么是“字地址程序段格式”,为什么现代数控系统常用这种格式?(2)数控机床的X、Y、Z坐标轴及其方向是如何确定的?(3)数控机床的机床坐标系和工件坐标系之间的关系如何?答:(1)即地址符可变程序段格式,这种格式具有程序简短,直观,可读性强,易于校验与修改等特点。

答:(2)坐标系确定原则:1.刀具相对静止、工件运动的原则:这样编程人员在不知是刀具移近工件还是工件移近刀具的情况下,就可以依据零件图纸,确定加工的过程。

2.标准坐标系原则:即机床坐标系确定机床上运动的大小与方向,以完成一系列的成形运动和辅助运动。

3.运动方向的原则:数控机床的某一部件运动的正方向,是增大工件与刀具距离的方向。

林君泓数控技术大作业1

野甯博/孝*,季《数控技术》课程(2013)大作业(1)院(系)机电工程学院专业机械设计制造及其自动化姓名林君泓学号1100800130班号1008106任课教师韩振宇完成日期2013年5月8日哈尔滨工业大学机电工程学院2013年5月一、大作业应包括下列主要内容:1.目录;2.题目1的要求(精简版)与报告;3.题目2的要求(精简版)与报告;4.题目3的要求(精简版)与报告;5.其他内容二、注意事项:1.报告可以打印,也可以手写,手写的请扫描后粘贴入word文件中,形成电子文档;2.调研部分,不要为了凑字数,而撰写大量无关内容。

字数不重要,重要的是对调研内容的自我总结;3.在大作业的最后,如果愿意,可以谈一下对课程的感受和建议;4.报告的电子版请以班级为单位,刻录在光盘中交给任课教师。

三、报告请用A4纸双面打印,左侧装订,统一交给任课教师,以备检查。

四、此说明页请勿删除。

1工艺分析 (1)2要完成的编程任务 (1)3工序卡 (2)4刀具选择 (2)5编写加工程序 (3)6对课程的感受和建议 (5)加工中心零件加工编程(第一作业)林君泓 1100800130加工图1零件,材料HT200,毛坯尺寸长*宽*高为170X 110X 50mm,1工艺分析(1)零件图工艺分析。

该零件主要由平面,孔及外轮廓组成,平面与外轮廓的表面粗糙度要求Ra6.3,可采用锐粗一精锐方案。

(2)确定装夹方案。

根据零件的特点,加工上表面,C60外圆及其台阶面和孔系时选用平口虎钳夹紧;铢削外轮廓时,采用一面两孔的定位方式,即以底面,C40H和C 13孔定位。

(3)确定加工顺序。

按照基面先行,先面后孔,先粗后精的原则确定加工顺序, 即粗加工定位基准面(底面)一一C60外圆及其台阶面一一孔系加工一一外轮廓铢削一一精加工底面并保证尺寸40o2要完成的编程任务坐标原点:C40圆的圆心处为工件编程X、Y轴原点坐标,Z轴原点坐标在精锐后的工件上表面。

哈工大机械设计基础大作业一

大作业计算说明书题目:平面连杆机构设计学院:英才学院班号:1236405班学号:**********姓名:***日期:2014年9月27日哈尔滨工业大学大作业任务书题目:平面连杆机构设计设计原始数据及要求:l为70mm,摆角ψ为35°,摇杆行程速比系设计一曲柄摇杆机构。

已知摇杆长度3∠,值数K为1.2,摇杆CD靠近曲柄回转中心A一侧的极限位置与机架间的夹角为CDA为50°,试用图解法设计其余三杆的长度,并检验(测量或计算)机构的最小传动角γ。

目录1.设计原始数据及要求 (1)2.设计过程 (1)2.1计算极位夹角θ2.2绘制机架位置线及摇杆的两个极限位置2.3确定曲柄回转中心2.4确定各赶长度2.5验算最小传动角γ3.参考文献 (2)1. 设计原始数据及要求设计一曲柄摇杆机构。

已知摇杆长度3l 为70mm ,摆角ψ 为35°,摇杆行程速比系数K 为1.2,摇杆CD 靠近曲柄回转中心A 一侧的极限位置与机架间的夹角为CDA ∠ ,值为50°,试用图解法[1]设计其余三杆的长度,并检验(测量或计算)机构的最小传动角γ 。

2.设计过程2.1计算极位夹角θ 1 1.2118018016.361 1.21K K θ--=︒=︒⨯=︒++ 式中,θ ——极位夹角;K ——摇杆行程速比系数。

2.2绘制机架位置线及摇杆的两个极限位置平面上任取一点D ,作一水平线AD 作为机架位置线,由∠CDA=50°和50ψ=︒ 确定CD 杆的两个极限位置。

并作CD=70mm 。

如图1所示:2.3确定曲柄回转中心曲柄的回转中心必在A ,C1,C2所在的圆上,只要确定该圆即可作出A 的位置。

由16.36θ=︒ 得出12C C 所对圆心角为∠C 1OC 2=32.72°,则∠OC 1C2=∠OC 2C 1=73.64°,作出该两角,即可确定圆心O 的位置。

作出圆O ,与机架位置线的左侧交点即为A 。

哈工大-精密超精密大作业 LIGA

《精密和超精密加工技术》课程大作业院(系)英才学院专业机械设计制造及其自动化姓名吴英丹学号6120200615班号1236105完成日期2015.7.8哈尔滨工业大学机电工程学院2015年精密和超精密加工技术(大作业)目录1前言 (1)2LIGA工艺[2] (2)3UV-LIGA工艺[3] (3)4LIGA技术的应用[5] (4)5结论[6] (5)参考文献 (5)LIGA技术及其应用摘要:微电子机械系统(MEMS)技术的兴起及其在现代信息社会中的广泛应用,推动了能实现高深宽比三维微细加工的LIGA及准LIGA技术的迅速发展。

本文介绍了LIGA相关技术的发展状况并举例说明了它们在射频、光学等方面上的一些应用。

关键词:三维微细加工;LIGA技术;UV-LIGA技术The Development and Application of LIGA Abstract:LIGA and quasi-LIGA technologies used for high aspect ratio 3-D micromachining were accelerated by the rise and wide applications in information society of MEMS (micro-electro-mechanical systems) technology. LIGA and related technologies are presented, and the applications of these technologies are illustrated for examples.Keywords: 3-D micromachining;LIGA technology;UV-LIGA technology1 前言随着MEMS技术的发展和人们在微机械制造方面所取得的成就,对各种微执行器、微传感器等微结构的制造方法的研究成为MEMS 技术研究的一个热点,同时微机械制造技术也是MEMS技术向更高层次发展的推动力。

哈工大机械原理大作业(连杆机构)

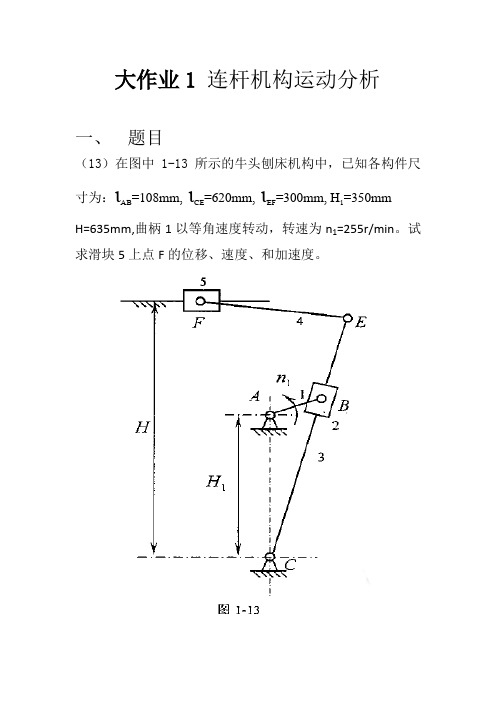

建立坐标系:以C为原点,水平方向为X轴,CA所在直线为Y轴建立直角坐标系(如图4)。

取曲柄1水平且位于A点右侧为初始时刻,设曲柄1角速度为w,由题意知w= =8.5π rad/s………………(1)

设曲柄1转角为θ,则B点坐标:

xB=ιABcosθ=ιABcoswt

yB=H1+ιABsinθ=H1+ιABsinwt………………(2)

form=1:length(t)-1

ddxF(m)=(dxF(m+1)-dxF(m))/0.0001;

end

ddxF(length(t))=ddxF(length(t)-1);

figure

plot(t,ddxF)

title('¼ÓËÙ¶ÈͼÏñ');

xlabel('t /s'),ylabel('v /(m/s^2)');

输出图像:

xE(m)=yE(m)/k(m);

xF(m)=xE(m)-(-H^2+lEF^2-yE(m)^2+2*yE(m)*H)^(1/2)+0.1142;

end

form=1:length(t)-1

dxF(m)=(xF(m+1)-xF(m))/0.0001;

end

dxF(length(t))=dxF(length(t)-1);

∵ιEF+ιCE>H且ιCE<H

∴E点始终在F点的右下方

∴xF<xE,所以x2舍去,只取xF=x1……………(8)

∴点F坐标为(xF,H)

当t=0时,可得F点初始位置坐标,不妨设为(xo,H)。

则F点位移(通过计算,t=0时,得xo=-0.1142)

哈工大机械精度大作业参考资料

机械零件的精度设计1内容提要1. 机械零件精度设计的内容及选用;2. 圆柱齿轮精度设计的内容及选用:(1)单个齿轮的精度设计内容及选用;(2)齿轮坯的精度设计内容及选用;(3) 齿轮副的精度设计内容及选用。

3. 轴的精度设计内容及选用;4. 齿轮减速器箱体的精度设计内容及选用;5. 装配图上标注的尺寸和配合代号。

计算齿轮圆周线速度,确定其平稳性精度。

运动精度要求不高,故也选8级;载荷分布均匀性精度一般不低于平稳性精度,我们选7级。

2008)8 2008)2008)= 0.155mm。

用插入法得jbnminr0.1450.1151.26IT926.1r =×==b 1.10r =F 得由表15根据E sns =-0.110、E sni =-0.223和F r=0.056代入式(10.8),可得公法线长度上、下偏差为sin 72.0cos n n sns bns αα−=E Esin 72.0cos n n sni bni αα+=E E 按计算结果,在图样上的标注为117.0196.0551.87−−=k W 117.020sin 056.072.020cos 110.0 00−=×−−=196.020sin 056.072.020cos 223.000−=×+−=即Φ58H7 =E E03.00 58+φ072.039.2458h 39.245 −==φφa d 即20(3) 基准端面的圆跳动公差由式(10.14)得基准端面对基准孔轴线的圆跳动公差为()/2.0βd i F b D t ×=5. 确定齿轮副精度(1)齿轮副中心距极限偏差由表10.8查得f a =±0.0315则在图样上标注为0315.0150±=a ()016.0021.0232/600.2=×=21(2)轴线平行度偏差由式(10.11)得垂直平面上的平行度偏差最大值为()/βF b L f =∑δ由式(10.10)得轴线平面上的平行度偏差最大值为()/5.0βF b L f =∑β()035.0021.060/100=×=()018.0021.060/1005.0=×=表4.16齿面表面粗糙度为Ra≤1.25μmRa的上限值为1.25~2.5μm 取2 μm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《数控技术》课程(2013)大作业院(系)机电学院专业机械设计姓名学号班号任课教师富宏亚完成日期2013.5.13哈尔滨工业大学机电工程学院2013年5月说明一、大作业应包括下列主要内容:1.目录;2.题目1的要求(精简版)与报告;3.题目2的要求(精简版)与报告;4.题目3的要求(精简版)与报告;5.其他内容二、注意事项:1. 报告可以打印,也可以手写,手写的请扫描后粘贴入word文件中,形成电子文档;2. 调研部分,不要为了凑字数,而撰写大量无关内容。

字数不重要,重要的是对调研内容的自我总结;3. 在大作业的最后,如果愿意,可以谈一下对课程的感受和建议;4. 报告的电子版请以班级为单位,刻录在光盘中交给任课教师。

三、报告请用A4纸双面打印,左侧装订,统一交给任课教师,以备检查。

四、此说明页请勿删除。

目录说明.......................................................................................... 错误!未定义书签。

大作业一:加工中心零件加工编程.......................................... 错误!未定义书签。

一、目的和要求 ................................................................................. 错误!未定义书签。

二、数控机床设备 ............................................................................. 错误!未定义书签。

三、加工工艺制订 ............................................................................. 错误!未定义书签。

(一)加工零件 ............................................................................. 错误!未定义书签。

(二)工艺分析 ............................................................................. 错误!未定义书签。

四、要完成的程序编写任务 ............................................................. 错误!未定义书签。

五、加工工件和程序 ......................................................................... 错误!未定义书签。

(一)、原始坯料尺寸 ................................................................. 错误!未定义书签。

(二)、加工工件和坐标系 ......................................................... 错误!未定义书签。

(三)程序 ..................................................................................... 错误!未定义书签。

大作业二:调研报告.................................................................. 错误!未定义书签。

一、引言 ............................................................................................. 错误!未定义书签。

二、数控系统的发展过程和趋势 ..................................................... 错误!未定义书签。

(一)数控系统的发展过程............................................................... 错误!未定义书签。

(二)数控系统的发展趋势 ......................................................... 错误!未定义书签。

三、国内外数控系统功能介绍与应用分析 ..................................... 错误!未定义书签。

(一)国内数控系统 ..................................................................... 错误!未定义书签。

(二)国外数控系统 ..................................................................... 错误!未定义书签。

四、国内数控系统与国外数控系统的比较及存在的差距 ............. 错误!未定义书签。

(一)国外数控系统现状 ............................................................. 错误!未定义书签。

(二)国内数控系统现状 ............................................................. 错误!未定义书签。

(三)国内数控系统与国外数控系统存在的差距 ..................... 错误!未定义书签。

五、总结 ............................................................................................. 错误!未定义书签。

六、参考文献 ..................................................................................... 错误!未定义书签。

大作业三:典型曲线数字积分法插补方法.............................. 错误!未定义书签。

一.目的 ............................................................................................. 错误!未定义书签。

二.要求...................................................................................... 错误!未定义书签。

三.DDA法椭圆插补......................................................................... 错误!未定义书签。

1.DDA法椭圆插补积分表达式.................................................. 错误!未定义书签。

2.椭圆插补的步骤 .......................................................................... 错误!未定义书签。

3.插补器的结构框图 ...................................................................... 错误!未定义书签。

4.DDA法椭圆插补的终点判别...................................................... 错误!未定义书签。

四.DDA法椭圆插补实例. (22)大作业一加工中心零件加工编程一、目的和要求本作业通过给定一台数控机床具体技术参数和零件加工工艺卡,使学生对数控机床具体参数、加工能力和加工工艺流程有直观了解和认识。

同时,锻炼学生解决实际加工问题的能力。

1.了解加工中心的具体技术参数,加工范围和加工能力;2.了解实际加工中,从零件图纸分析到制定零件加工工艺过程;3.按照加工工艺编写指定的工序的零件数控加工程序。

二、数控机床设备(1)机床结构主要由床身、铣头、横进给、升降台、冷却、润滑及电气等部分组成。

XKJ325-1数控铣床配用GSK928型数控系统,对主轴和工作台纵横向进行控制,用户按照加工零件的尺寸及工艺要求,先编成零件的加工程控,最后完成各种几何形状的加工。

(2)机床的用途和加工特点本机床适用于多品种中、小批量生产的零件,对各种复杂曲线的凸轮、孔、样板弧形糟等零件的加工效能尤为显著;该机床高速性能好,工作稳定可靠,定位精度和重复精度较高,不需要模具就能确保零件的加工精度,减少辅助时间,提高劳动生产率。

(3)加工中心的主要技术参数数控机床的技术参数,反映了机床的性能及加工范围。

表1 TH5640D立式加工中心的主要技术参数三、加工工艺制订(一)加工零件加工图1零件,材料HT200,毛坯尺寸长*宽*高为170×110×50mm,试分析该零件的数控铣削加工工艺、如零件图分析、装夹方案、加工顺序、刀具卡、工艺卡等,编写加工程序和主要操作步骤。

图1 加工零件图(二)工艺分析(1)零件图工艺分析。

该零件主要由平面,孔及外轮廓组成,平面与外轮廓的表面粗糙度要求Ra6.3,可采用铣粗—精铣方案。

(2)确定装夹方案。

根据零件的特点,加工上表面,¢60外圆及其台阶面和孔系时选用平口虎钳夹紧;铣削外轮廓时,采用一面两孔的定位方式,即以底面,¢40H和¢13孔定位。

(3)确定加工顺序。

按照基面先行,先面后孔,先粗后精的原则确定加工顺序,即粗加工定位基准面(底面)——¢60外圆及其台阶面——孔系加工——外轮廓铣削——精加工底面并保证尺寸40。

( 4)刀具的选用加工中心刀具通常由刃具和刀柄两部分组成,刃具有面加工用的各种铣刀和孔加工用的各种钻头、扩孔钻、镗刀、铰刀及丝锥等,刀柄要满足机床主轴自动松开和夹紧定位,并能准确地安装各种刃具和适应换刀机械手的夹持等要求。

主要是刀具的长度和直径的选择,如加工孔依据其深度和孔径选择。

表2 刀具选择(5)切削用量的选择该材料,铣削平面、¢60外圆及其台阶面和外轮廓时可留0.5MM 的精加余量,其余一次走完粗铣。

确定主轴转速时,可先查确削用量手册,硬质合金铣刀加工铸铁(190~260HB)时的速度为45~90m/min,取Vc=70m/min,根据铣刀直径和公式计算主轴转速,并填入工序卡片中。