浅谈聚晶金刚石复合片(PDC)钻头失效的原因及解决对策2

PDC钻头的特点与合理使用的探讨

174PDC钻头代表了钻头的一个新的发展阶段。

这种钻头通过破碎岩石作用钻进岩石。

安全系数高,风险低。

金刚石复合片为聚晶片,后约1/32in,镶嵌在已植入钻头本体预先所钻的洞内的碳化物金属块里。

1 PDC钻头的结构PDC钻头结构有钢体与胎体两种类型,其中胎体钻头的材料为铸造碳化钨粉,经烧结制成钻头,在烧结时钻头工作面留下窝槽,然后再在窝槽上直接焊接复合片。

钢体钻头的材料为整块合金钢经机械加工铸成,然后在碳化钨齿柱上将复合片制成切削齿,并将切削齿镶嵌在钻头体上,保径部位也是将金刚石块或其他耐磨性材料镶嵌在钻头体上,为防止冲蚀,可在钻头工作面上喷涂一层耐磨材料。

PDC钻头工作面的几何形状其对钻头的稳定性、井底清洗、钻头磨损及钻头各部荷载的分布都有明显的影响。

钻头工作面性状有五个基本要素,包括顶部、内锥、肩部、侧面与保径。

2 PDC钻头的工作原理PDC钻头实际上就是微型切削片刮刀钻头,所以PDC 钻头的工作原理基本与刮刀钻头的基本相同,在软至中硬的地层中钻头通过剪切方式将岩石破碎,在较小的钻压下就能够完成高机械钻速。

由于聚晶金刚石层极薄(1mm)左右、极硬,且比碳化钨衬底的耐磨性高100倍以上,因此在切削岩石过程中刃口能保持自锐。

3 PDC钻头的特点PDC钻头特点主要有以下几个方面:即没有活动的零件,切削钻用能力强,钻头有较长的使用寿命,和比其它类型钻头相比较其机械钻速和抗冲击性更高,最适合于井下动力钻井。

获得极高的机械钻速,与牙轮钻头相比,PDC钻头本身没有活动件,可防止掉牙轮等井下事故与复杂情况的发生。

4 PDC钻头适用性PDC钻头主要在软至中硬地层中比较适用,地层有适度的研磨性,PDC钻头在砾石、燧石及大段不均质地层中应该避免使用。

同时根据地层的具体情况要选择合适的PDC钻头,当遇到硬且脆的地层则要选择布齿密度大、切削齿初刃小的钻头类型;遇到软土地层则需要选择布局密度小、切削齿初刃大的钻头,增加钻头的吃入深度以及有助于井底清洗,防止钻头泥包。

浅析PDC钻头泥包原因及对策

浅析PDC钻头泥包原因及对策摘要为了能够实现快速钻井,公司越来越多地使用PDC钻头。

但是因为一系列因素的影响,经常会出现PDC钻头泥包的现象,从而直接导致了起钻次数逐渐增多,甚至被迫使用牙轮钻头。

因此,PDC钻头泥包不仅影响了公司钻井速度,同时也影响了公司综合效益以及钻井市场的形象。

分析PDC 钻头泥包原因,并且制定出相应的对策已经迫在眉睫。

关键词:PDC钻头;钻井速度;原因分析1.分析造成PDC钻头泥包原因造成PDC钻头泥包的原因主要有以下几方面的因素:1.1操作水平下钻的速度太快,从而发生PDC钻头泥包现象。

因为PDC钻头不是在顺着螺旋形轨道向下滑行,而是在钻井井壁上不断刮削泥或钻屑。

并且在下钻时遇阻不是接顶驱划眼冲洗钻头,而是下冲或者下压,这样从钻井井壁上挂下的泥饼或钻屑形成钻头泥包。

如果在下钻到底时操作方式方法不恰当,同样也会直接发生钻头泥包现象。

另外,在软地层中钻井时,送钻不均匀也同样会造成钻头泥包。

1.2泥浆性能泥浆比较偏重或失水大,很容易形成过厚的粗糙泥饼;固相含量过高,钻出的岩屑就非常难清除,这样就会附在钻头表面,再加上使用的是无固相钻井液,因此钻头非常容易发生泥包现象;泥浆抑制性比较差,不能控制泥页岩的水化分散程度,这也会直接影响到PDC钻头泥包;润滑性比较差,钻头表面很难形成有效的保护膜,从而使钻井液中比较劣质的固相吸附在钻头上。

1.3地质原因因为所钻地层上部是不成岩软泥,因此非常容易黏贴在钻头的表面,经过多次压实之后就造成了钻头泥包;地层中含有比较分散的石膏,在造成泥浆污染之后,泥浆中有害固相难以清除,这样就会增加钻头泥包的机率;或者地层中泥岩层虽是岩石,但是容易水化分散,使钻井井眼内的固相含量或者泥质大增,吸附在钻头的表面之后就会造成钻头泥包。

并且因为地层的渗透率比较高,再加上压差的作用,吸附在钻井井筒有害固相没有及时清除,从而会形成厚泥饼,起下钻时就会在PDC钻头下方堆积形成钻头泥包。

PDC钻头损坏机理及合理使用(李长录)

PDC钻头的损坏机理及合理使用李长录(中国石油集团公司海洋工程有限公司钻井事业部,天津,大港,300280)摘要:PDC钻头在软到中等硬度地层中具有很好的破岩性能,机械钻速高,使用寿命长,钻井工作效率得到了大幅提升,综合经济效益显著,因而在钻井工程中得到了广泛应用。

但是由于PDC 钻头对于使用地层和工作条件敏感性强,在砾岩层及软硬交错等非均质地层中未能取得良好的使用效果,因此有必要针对砾岩层的地层性质,研究其主要失效形式和损坏机理以便于合理使用PDC 钻头,进而提高其使用寿命。

关键词砾岩层PDC钻头损坏机理合理使用引言PDC钻头具有钻速快、效率高等明显的优势。

但目前的PDC钻头只能有效地钻进软到中硬的比较均质的地层,而在砾岩层和软硬交错的等非均质地层中,或钻速低,或寿命短。

因此了解PDC钻头的损坏机理及合理使用对于节省钻井成本具有非常重要的意义。

1.PDC钻头钻进砾石层损坏机理分析1.1PDC钻头钻进砾岩的失效形式分析对于PDC 钻头,主要有磨损和冲击损坏两种失效形式[1](1)磨损复合片主要由两部分组成,上面是聚晶金刚石层,下部是起支撑作用的碳化钨基底,由于材料性质的不同导致它们之间存在着残余应力和内部缺陷,在切削齿与岩石产生的摩擦力的作用下,金刚石微粒会从基底脱落,从而导致切削齿发生磨损,又称为磨粒磨损或研磨性磨损。

磨损表现为复合片切削刃逐渐被磨钝,磨损面逐渐增大,钻头机械钻速逐渐降低。

与其他失效形式相比,磨损是一种相对稳定的失效形式,贯穿于整个钻头的工作过程。

磨损速度主要取决于切削齿的受力、切削刃与岩石接触面上的温度、切削速度、岩石研磨性以及切削齿的耐磨性。

(2)冲击损坏这种形式的钻头损坏是由作用在切削齿上的冲击载荷引起,表现为切削齿碎裂或金刚石层剥落等。

冲击损坏主要有两种形式:①崩刃崩刃表现为切削齿刃面上金刚石层碎裂,主要由切削齿上的切向载荷引起是最常见的冲击损坏形式。

钻头的大部分钻压和扭矩都施加于复合片切削刃上,受力面积很小,当钻头钻进比较硬或者非均质性较强的地层时,PDC 切削刃会受到较大的沿钻头切向的冲击载荷,由于复合片脆性大,从而导致切削刃发生破裂,其裂纹起源于金刚石层圆柱面上。

打井公司打井时常见的PDC钻头损坏原因

打井公司打井时常见的PDC钻头损坏原因1、地层中存在砾石2、地层硬夹层较多PDC钻头在钻进过程(guò chéng)中,从软地层钻至硬夹层,钻头冠部轮廊结构形状造成钻头相同部位的切削齿接触,地层的硬度(Hardness)不一样,使得钻头不同部位的切削割齿切削地层时受力不均,造成蹩钻、跳钻。

作用在钻头上的载荷大部分集中在切削硬夹层的切削齿上,而蹩钻、跳钻产生的瞬时截荷导致(cause)这部分切削齿因受力较大而破裂,特别在切削硬地层中的硬质点时,瞬时载荷足以造成切削齿的破裂。

PDC钻头水力参数(parameter)不适合使用PDC钻头时,若比水功率(指物体在单位时间内所做的功的多少)选择(xuanze)过大,钻头体就受到严重冲蚀,若喷嘴布置位置(position )不合适,喷射的流体冲击井底后会反射直接冲蚀切削齿。

可以把地源热井理解为原来锅炉房的替代物,肯定算是构筑物,一般来讲,地源热泵井深埋在地下,不占用地上空间,地上部分可以当做绿化、健身场所、社区公园、停车场等,它不应该算建筑面积,但其成本支出肯定会体现到建筑面积销售单价上。

若比水功率(指物体在单位时间内所做的功的多少)选择(xuanze)过小,对复合片清洗冷却(cooling)都不利,特别是在软地层中易造成钻头泥包。

在硬地层中易造成复合片的热加速磨损(零部件失效的一种基本类型)。

PDC钻头的选型。

根据“背、向斜”的原理;断层是难以取水的,断层面脆弱并有裂痕,水会下渗,自然而然,不论怎么打井,它是不会上涌的;“背斜”呈“凸”型,中间的岩石较硬而且高出平均厚度,这样的地点挖井,也是徒劳无益。

“背斜”山体的植被较稀,而苔藓类植被一般较为丰富。

“向斜”呈“凹”型,显然地,水渗入岩石底部,而从这上方打井,效果较好,不但工作量较少,而且水源不断。

主要功用为:①获取地下实物资料,即从钻井中采取岩心、矿心、岩屑、液态样、气态样等。

②作为地球物理测井通道,获取岩矿层各种地球物理场的资料。

自-PDC钻头的检测与误差原因解析

PDC钻头的检测与误差原因解析摘要:产品质量检测是对pdc钻头中包括直径、高度、角度、联接螺纹等几何尺寸、粗糙度、形位公差等的测量。

pdc钻头的检测是把握产品质量的关键环节,检验人员必须在充分准备的基础上按照检测标准进行,并分析误差的产生原因,以确保产品的质量。

ﻭ关键词:检测;误差;原因分析ﻪ产品质量检测包括首件检测、工序检测和出厂检测。

pdc钻头的技术要求很多, 包括几何形状、尺寸公差、形位公差、表面粗糙度、材质、热处理及硬度等。

检验人员检测时先从何处着手, 用哪些量具, 采用何种检测手段, 是检测工作中技术性很强的一个问题。

为了保证产品质量, 避免出现错检、误检和漏检, 检验人员应遵守程序,做好以下各方面工作。

1、测前准备ﻭ1.1、认真读懂图纸ﻪﻭpdc钻头虽不算复杂,但曲面较多,既不规则且各曲面间夹角也不是90°,因而给图纸的识读带来了一定难度,这就要求检验人员要有较高的识图能力,如图1所示。

ﻪ检验人员要通过认真阅读图纸,掌握零件的形体结构和大小。

一般应先分析主视图,然后按顺序分析其它视图。

同时要把各视图由哪些表面组成, 如平面、圆柱面、圆弧面、螺旋面等,组成表面的特征, 如孔、槽等, 它们之间的位置都要看懂、记清,尤其是要弄懂各曲面的形状及之间的位置关系,准确读出金刚石复合片切削齿的纵向前角和径向角。

检验人员要认真看图纸中的尺寸,通过看尺寸, 可以了解零件的大小, 看尺寸要从长、宽、高三个方向的设计基准进行分析, 要分清定形尺寸、定位尺寸、关键尺寸,要分清精加工面、粗加工面和非加工面。

在关键尺寸中,根据公差精度、表面粗糙度等级分析零件各尺寸的作用。

有表面需热处理的工序零件, 应注意处理前后尺寸公差变化的情况。

检验人员还应分析图纸中的标题栏,标题栏内标有所用零件名称, 通过看标题栏, 掌握零件所用材料规格、牌号和标准,从中分析材料的工艺性能, 以及对加工质量的影响。

工作中, 我曾遇到这样一个问题, 有一批pdc钻头表面粗糙度不好,并且加工效率较低, 严重影响了产品精度与产品质量。

影响PDC钻头技术性能指标的因素

影响PDC钻头技术性能指标的因素第一、地层的因素,地层含有灰质、石英质、玄武岩等火成岩及其他质硬的砾石等,极易造成复合片先期磨损、崩齿、断齿,甚至在刀翼上磨出凹槽、断刀翼等严重井下复杂情况的发生;含有吸水性较强的泥质地层,在泥浆性能相同的情况下极易造成钻头泥包,甚至卡钻等复杂情况。

第二、操作的因素,猛提猛刹、顿钻、溜钻、钻井参数匹配不当(钻压、转盘转速、泵压、排量、螺杆转速、螺杆扭矩)、井下落物等,也是造成复合片先期磨损、崩齿、断齿,甚至在刀翼上磨出凹槽、断刀翼等严重复杂情况的重要因素。

第三、钻井液的因素,比重、固相含量、失水量、流变性、粘度、切力也对钻头的性能指标有着密切的关系,比重大、固相含量高机械钻速就变低(权威试验证明,固相含量每升高1%,机械钻速就下降8%),对钻头的冲蚀作用就厉害;粘度高、切力大机械钻速变慢;切力小,携带井底沉砂的能力弱,也降低钻头的机械钻速;失水大,在泥岩段极易造成地层吸水膨胀井眼缩径,在砂岩段容易由于失水大造成虚泥饼增厚而井眼缩径,严重影响机械钻速,加速对钻头的磨损报废。

第四、随意变更钻头的水力配置,新出厂的钻头一般都按甲方的要求,进行了科学的水力参数设计,当盲目变更钻头水眼的配置后,就人为地改变了钻头的冷却流场环境,为钻头的先期损坏提供了条件。

【摘要】本文在简要介绍了PDC钻头的物质成份,两大类别(胎体钻头和刚体钻头)及其不同物质在钻井作业过程中所起的作用的基础上,归纳、总结了PDC钻头特点,包括其设计特点和结构特点;同时较详细地分析了在打定向井时,PDC钻头的结构特征因素对造斜率的影响;另外也在分析、归纳、总结国内外专家、学者的独特见解的基础上,对PDC钻头的破岩机理,也在一定程度上给予阐述。

并在此基础上,最后也提出了一些PDC钻头的选型依据。

【关键词】PDC钻头; 特点; 机理分析Abstract:This themsis briefly introduces which materials PDC bit is made from,how it is manufactured,and the different types of PDC bits,also shows you the principal functionsof the different materials of PDC bit in drilling----on the basis of these,summaries the characteristics of PDC bit,including its designing characteristics and structural characteristics,and specificly analyses the effect of its structural characteristics on the leaning ration in the controlled directional drilling。

PDC钻头--聚晶金刚石复合片钻头

PDC钻头--聚晶金刚石复合片钻头PDC钻头英文:Polycrystalline Diamond Compact bit聚晶金刚石复合片钻头的简称。

是地质钻探行业常用的一种钻井工具。

PDC钻头分类一、根据钻头体材料分类⒈胎体式PDC钻头胎体式金刚石复合片(PDC)钻头是将金刚石复合片通过钎焊方式焊接在钻头胎体上的一种切削型钻头。

胎体钻头用碳化钨粉末烧结而成,用人造聚晶金刚石复合片钎焊在碳化钨胎体上,用天然金刚石保径。

⒉钢体式PDC钻头钢体PDC钻头,是用镍、铬、钼合金机械加工成形。

经过热处理后在钻头体上钻孔,将人造聚晶金刚石复合片压入(紧配合)钻头体内,用柱状碳化钨保径。

二、根据适用行业分类⒈地质勘探用复合片钻头主要用于地质勘察勘探的复合片钻头,适用于软到中硬岩层,现在有些厂家新研发的新型复合片可以应用到十级硬度的岩层。

⒉煤田钻采用复合片钻头主要是用于煤矿上煤层钻探采挖。

一般来讲煤田的岩层相对较软,复合片钻头被大量应用,如锚杆钻头,三翼钻头等。

⒊石油勘探用复合片钻头主要是应用在油气田的钻采用钻头。

目前来说,油田用复合片钻头是所有复合片钻头里面造价最高,要求最高的。

可以说是复合片钻头里面的贵族了。

近年间,PDC切削齿的质量和类型都发生了巨大的变化。

如果将20世纪80年代的齿与当今的齿进行比较的话,差异是相当大的。

由于混合工艺与制造工艺的变化,当今的切削齿的质量性能要好得多,使钻头的抗冲蚀以及抗冲击能力都大为提高。

工程师们还对碳化钨基片与人造金刚石之间的界面进行了优化,以提高切削齿的韧性。

层状金刚石工艺方面的革新也被用于提高产品的抗磨蚀性和热稳定性。

除了材料和制造工艺方面的发展以外,PDC产品在齿的设计技术和布齿方面也实现了重大的突破。

现在,PDC产品已可被用于以前所不能应用的地区,如更硬、磨蚀性更强和多变的地层。

这种向新领域中的扩展,对金刚石(固定切削齿)钻头和牙轮钻头之间的平衡发生了很大的影响。

PDC钻头工作原理及相关特点剖析

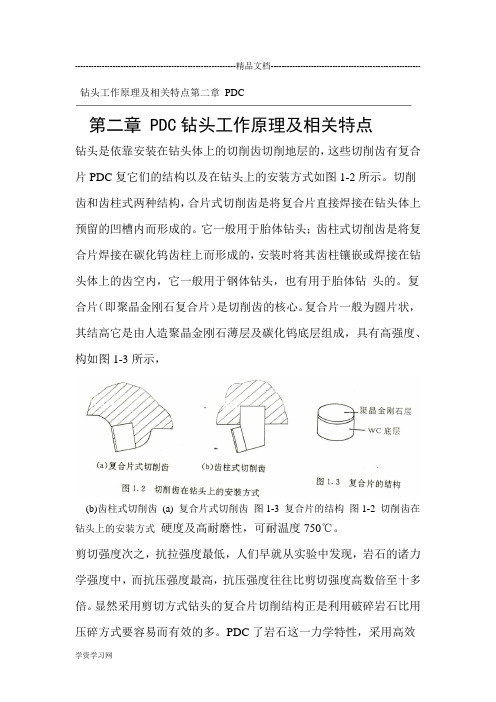

------------------------------------------------------------精品文档-------------------------------------------------------- 钻头工作原理及相关特点第二章PDC第二章 PDC钻头工作原理及相关特点钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片PDC复它们的结构以及在钻头上的安装方式如图1-2所示。

切削齿和齿柱式两种结构,合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结高它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、构如图1-3所示,(b)齿柱式切削齿(a) 复合片式切削齿图1-3 复合片的结构图1-2 切削齿在钻头上的安装方式硬度及高耐磨性,可耐温度750℃。

剪切强度次之,抗拉强度最低,人们早就从实验中发现,岩石的诸力学强度中,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式钻头的复合片切削结构正是利用破碎岩石比用压碎方式要容易而有效的多。

PDC了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的钻头的切削方式PDC 1-4 图第二章PDC钻头工作原理及相关特点目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

金刚石钻头失效原因及改进

金刚石钻头失效原因及改进摘要:文章主要就金刚石钻头在地质钻探工程中失效的原因进行详细分析,提出了相应的措施,以供参考。

关键词:钻头金刚石失效原因改进目前金刚石绳索取心钻进工艺以其钻进效率高、劳动强度低、钻孔稳定性好等优点,被钻探行业所普遍采用。

同时这种钻探工艺对金刚石钻头也提出了更高的要求,需要更高的钻进效率以及更长的使用寿命。

在江西省武宁县石门寺钨矿勘察复杂地层条件下钻进,常规金刚石钻头由于孔底情况复杂,经常发生超前磨损或非正常磨损而失效,从而导致钻进效率低、寿命低的情况,难以达到钻探工艺的要求。

1、金刚石钻头失效分析1.1 内外保径早期磨损(1)岩层研磨性强;(2)由于岩心破碎,钻进过程中岩心不能顺利进入内管,或发生岩心堵塞现象,造成岩心在钻头内径处消耗,从而导致钻头内保径超前磨损失效。

1.2 水口冲蚀严重(1)岩层研磨性强,冲洗液含砂量高;(2)钻头胎体偏软。

1.3 胎体掉块(1)下钻时遇探头石或脱落岩心,因扫孔而磕裂;(2)钻进过程中遇硬、脆、碎地层,钻具振动幅度大,导致钻头胎体产生裂纹,进而发展成掉块。

1.4 钢体磨损严重(1)孔壁稳定性差、易坍塌、掉块,导致钢体外部磨损;(2)岩心破碎不能顺利进入内管,在卡簧座与钻头钢体间相磨,导致钢体内部磨损。

1.5 钻头不进尺(1)钻头胎体硬度太高,遇硬夹层抛光打滑;(2)胎体太软,工作层过度消耗。

2、金刚石钻头的设计及制造2.1 胎体性能及制造工艺的设计金刚石钻头胎体的性能指标主要有硬度、耐磨性、抗冲蚀性、抗弯强度、抗冲击韧性以及对金刚石的包镶能力等。

针对复杂地层,胎体硬度应选择在偏中等的HRC32~ HRC38之间,以确保在软层或硬层均能获得良好的钻进效率和使用寿命。

胎体的其他性能指标需比常规金刚石钻头提高20% 以上,以确保钻头能够承受井底复杂情况的考验,为此采取以下方法。

(1)使用纳米级的超细胎体粉末材料。

使用该材料与传统材料制作的胎体相比较,能在胎体硬度相对较低的情况下获得更高的耐磨性与抗冲击韧性。

浅谈PDC锚杆钻头失效原因及改进对策

浅谈PDC锚杆钻头失效原因及改进对策一、引言1.1 研究背景和意义1.2 目的和意义二、PDC锚杆钻头的失效原因2.1 磨损失效2.2 断裂失效2.3 焊接失效2.4 热失效2.5 化学腐蚀失效三、改进对策3.1 材料改进3.2 结构优化3.3 涂层技术3.4 检测技术四、案例分析4.1 合金刀具失效的典型案例4.2 锚杆钻头失效的案例分析五、结论5.1 成果总结5.2 展望未来研究方向和意义。

一、引言在采矿和岩土工程施工过程中,锚杆钻头被广泛应用于地下支护和锚固,具有安全可靠、效率高的优点。

随着地下工程越来越复杂,对锚杆钻头的要求也越来越高,因此不断有钻头生产厂商开发出新的钻头类型和结构,以适应各种不同的地质条件和工程要求。

其中,多晶金刚石(PDC)钻头因其高效、耐磨、高强、易于钻进等特点,逐渐成为现代岩土工程钻进的主要切削工具之一。

然而,在实际工程应用中,PDC锚杆钻头的失效问题常常成为研究和解决的难点。

失效不仅会影响钻进作业的效率和安全,还会导致生产成本的上升和人力的浪费,严重影响企业的经济效益和社会效益。

因此,研究PDC锚杆钻头失效的原因及改进对策,对行业的发展具有十分重要的意义。

本文将结合相关文献和实例,从失效原因和改进对策两个方面对PDC锚杆钻头失效进行深入探讨,并对相关技术发展做出推测,以期为相关行业的研究工作提供一定的借鉴和参考。

二、PDC锚杆钻头的失效原因2.1 磨损失效磨损失效是PDC锚杆钻头最为常见的失效形式之一,主要表现为刃部磨损、失去切削能力。

磨损的主要原因是钻头在长时间钻进过程中与地层中的砂石、矿物等硬质物质相互摩擦和碰撞,导致刀片表面形成磨损痕迹,后期磨损程度逐渐加重,最终导致磨损失效。

钻头的材料、涂层、结构等因素均可影响磨损失效,因此提高钻头的耐磨能力是防止磨损失效的一种有效手段。

2.2 断裂失效断裂失效是PDC锚杆钻头重要的失效形式之一。

PDC锚杆钻头刀片与钢体之间的粘结强度是影响钻头断裂的主要因素。

聚晶金刚石复合片_PDC_钻头的失效分析_李国安

收稿日期:2001209226.作者简介:李国安(19452),男,高级工程师;武汉,华中科技大学模具技术国家重点实验室(430074).聚晶金刚石复合片(PDC )钻头的失效分析李国安 宋全胜(华中科技大学模具技术国家重点实验室)摘要:对PDC 钻井钻头的失效形式进行了分析,并对每种失效形式的形成机理进行了研究.结果表明,PDC 钻头切削齿的微断屑、宏观破裂及剥离失效形式是造成PDC 钻头早期失效的主要形式和原因.预防PDC 钻头的早期失效,应从设计、材料制造及使用方面采取改进措施.关 键 词:PDC 钻头;失效分析;微断屑;宏观破裂;剥离中图分类号:TG 142 文献标识码:A 文章编号:167124512(2002)0120062203 聚晶金刚石复合片钻头(简称PDC 钻头)是近些年来研制发展的新型钻井钻探钻头,它采用人造聚晶金刚石制作的复合片(PDC )作为切削齿(结构见图1).本研究对生产现场收集到的有代表性的典型失效PDC 钻头进行了全面分析,借助图1 PDC 结构示意图于宏观和微观分析手段找出了PDC 钻头失效的主要形式,并从力学、材料学等角度对失效的机理进行了研究.1 失效钻头的选取与工况分析从钻井现场回收的相当数量的失效钻头中,选取最具代表性的4只失效钻头作为失效分析对象.对每只失效钻头的失效部位(全部为PDC 切削齿失效)进行取样.取样钻头A ~D 失效前钻探总进尺分别为:486m ,532m ,109m 和173m.PDC 钻头的工况条件是很苛刻的.钻头工作中不但承受巨大的压力同时还承受巨大的冲击力;不但承受泥浆的冲蚀作用,同时还承受切削过程中的磨擦、冲击而产生的热效应,尤其是因切削齿的局部高温而伴随发生材料热化学作用.因此,PDC 钻头尤其是作为切削齿的金刚石复合片(PDC )既要求具有高的强度、硬度,又要求具有足够的韧性;既要求具有较好热震性,又要求具有一定的抗腐蚀性.2 失效的主要形式及机理2.1 平滑磨损如图2所示,PDC切削齿的平滑磨损的特征图2 平滑磨损PDC 磨损平面形貌(A 钻头SEM )是磨损面宏观上表现为较为平整,其金刚石层和WC 基托均在切削过程中被磨损而形成磨损平面(图3).平滑磨损的过程(图4)如下:切削过程中,因为WC 硬度低于金刚石,所以率先遭磨损的是WC 基托,这样临近WC 基托的金刚石就失去了WC 的有效支撑,形成金刚石“唇”边.在切削力的作用下,唇边承受着拉应力,并导致拉应力裂纹萌生,扩展,最终唇边断裂,导致未破裂的金刚石层与岩石接触面积减少,承受应力更大,又加速导致第30卷第1期 华 中 科 技 大 学 学 报(自然科学版) Vol.30 No.12002年 1月 J.Huazhong Univ.of Sci.&Tech.(Nature Science Edition ) Jan. 2002图3 平滑磨损金刚石唇中拉应力裂纹形貌(A 钻头SEM )图4 PDC 切削齿平滑磨损示意图[2]金刚石片的破裂,一旦金刚石片整个接触面均遭到破坏,则WC 基托又重新有效地接触岩石,接着又发生WC 基托优先被磨损掉,形成平滑磨损过程的循环.但比较其他失效形式,平滑磨损过程是缓慢的,属正常的失效形式.正由于“唇”区域的形成,使余下的金刚石与岩石的接触面积减小,使单位面积的切削力增大,而形成自锐效应[1].自锐效应有利于保持钻头的有效切削能力.2.2 微断屑微断屑表现为金刚石片近似地沿切削方向形成微尺度(μm ~mm )的片状断裂.其裂纹起源于金刚石片的圆平面上,继而向纵深发展而导之微片状断裂.图5为其断口形貌图,图6为微断屑产生过程示意图.微断屑常常在钻头工作一定时间之后发生,由于钻头工作时,承受的负荷的交变以及PDC 表面局部的高温与冷却的交变,因此,PDC 承受机械疲劳与冷热疲劳的共同作用,达到一定周期,萌生裂纹,继而扩展导致微断屑断裂.由于切削过程中,PDC 平面与切削平面的法向成一定角度(称后倾角),有研究表明[2],对中软岩层,小的后倾角,可减少微断屑的发生.需要指出的是,微断屑失效发展速度比平滑磨损快,损害也严重得多.图5 PDC 微断屑断口形貌(B 钻头)图6 微断屑产生过程示意图2.3 宏观破裂宏观破裂表现为大尺寸的金刚石层的破断,其裂纹起源于金刚石片的圆柱面上.它是PDC 切削齿破环最为严重的一种失效形式,通常导之钻头报废.图7为典型宏观破裂断口形貌,图8为其示意图.由于钻头在钻进过程中遇到硬质岩石或岩性变化较大的岩层时,钻头受到较大的冲击负图7 宏观破裂形貌(C 钻头)图8 宏观破裂示意图36第1期 李国安等:聚晶金刚石复合片(PDC )钻头的失效分析 荷,尤其是PDC 切削齿与岩石接触面较小时,致使切削齿在短时间内承受超负荷而导致发生大尺度的宏观破裂,导致钻头的报废.现场使用经验表明,当井底存在有破损的钻头碎块或刚性物而未被及时打捞清理时,也会导致工作钻头遭受非正常的冲击,使钻头发生宏观断裂.此外,保持稳定的钻压,钻速,尽力避免大的冲击,也是减少发生宏观破裂的措施.2.4 剥离剥离表现为金刚石层与碳化钨基托的粘接破坏造成剥离.致使刃口不复存在而失去切削能力.图9为D 钻头上的剥离失效PDC 宏观形貌.在切削过程中,切削齿因磨擦热而升到高温,而当钻头因振动等短时脱离与岩层接触时,又被冷却泥浆急冷.而由于PDC 各层间热膨胀系数差异,导致PDC 各层的热胀冷缩的差异,造成极大的内应力[3],当其超过粘结层结合强度时,就造成剥离.在研究分析中,发现剥离失效的钻头,常伴随有宏观破裂的失效,因此可认为钻头承受的短时冲击超负荷也是促使剥离失效的因素之一.因此,预防剥离可从材料制造过程中提高各层间的结合力,改善材料间的热胀系数的匹配,避免冲击载荷发图9 金刚石层的剥离(D 钻头)生等方面着手.2.5 热龟裂热龟裂表现为PDC 材料表面形成一定深度的网状龟裂纹(图10).在WC 基托层及金刚石层均会发生热龟裂.它是冷热应力的交变作用的结果,尤其是材料表面,冷热应力最高,故热裂纹萌生于材料表面.图10 金刚石层的热裂纹形貌(B 钻头)可以看出,首先要形成大面积的磨损平面而产生足够的热量,接着才会在多次冷热循环中,因热应力足够大导致材料表面热龟裂的发生.因此,热龟裂也是磨损失效的必然结果.参考文献[1]缪青维.钻井条件下复合片的自锐问题.磨料磨具与磨削,1992(67):24~28[2]Lin T P ,Hood M ,Cooper A G ,et al.Wear and failuremechanism of polycrystalline diamond compact bits.Wear ,1992,156:133~148[3]Krawitz A D ,Andrew R.Residual stresses in polycrys 2talline diamond compacts.International Journal of Re 2fractory Metals &Hard Materials ,1999,17:117~122The analysis of failure of PDC w ell bitsL i Guo ′an Song Q uanshengAbstract :The failure types of PDC well bits are analyzed.The failure mechanisms has been studied.The results show that main failure types of PDC well bits are microchipping ,gross fracturing and delamination.Some improvements on the designing ,material manufacturing and the usage for the bits should be made to prevent PDC well bits from earlier failures.K ey w ords :PDC well bit ;failure analysis ;microchipping ;gross fracture ;delaminationLi G uo ′an Senior Engineer ;State K ey Lab.of Die &Mould Tech.,HUST ,Wuhan 430074,China.46 华 中 科 技 大 学 学 报(自然科学版) 第30卷。

煤矿用PDC钻头的常见失效形式分析及合理选型

煤矿用PDC钻头的常见失效形式分析及合理选型

张朋

【期刊名称】《煤矿机械》

【年(卷),期】2024(45)4

【摘要】目前以聚晶金刚石复合片(PDC)为切削齿的钻头是煤矿钻孔施工的主要碎岩工具。

矿用PDC钻头质量的好坏及应用情况会直接制约煤矿井下钻探施工进度,影响矿井瓦斯抽采、水害防治、隐蔽地质探查等工作。

矿用PDC钻头存在种类繁多、产品质量差异性大的问题,PDC钻头的应用及选型也缺乏系统的规范和正确的引导。

对矿用PDC钻头在煤矿钻孔施工过程中PDC切削齿和钻头体等失效形式进行了系统归纳和原因分析,并从矿用PDC钻头优化设计、合理选型、使用注意事项等方面提出了合理意见,为提高矿用PDC钻头的应用效果提供参考。

【总页数】4页(P151-154)

【作者】张朋

【作者单位】中煤科工西安研究院(集团)有限公司

【正文语种】中文

【中图分类】TD421.25

【相关文献】

1.煤矿用液压支架常见失效形式及其对策分析

2.煤矿井下硬岩定向钻进PDC钻头选型及试验分析

3.PDC钻头切削齿失效分析及优化改进

4.基于层次分析方法的PDC钻头选型

5.钻头回转:PDC转钻头失效的新理论

因版权原因,仅展示原文概要,查看原文内容请购买。

金刚石复合片_PDC_的缺陷分析及优化制备

第34 卷第3 期2014 年06 月矿冶工程MINING A ND ME T ALL URG ICA L E N GINE ERIN GV o l〃 34 №3June 2014金刚石复合片( P D C) 的缺陷分析及优化制备①贾洪声1 ,谭莹莹1 ,徐长彬1 ,闫海1 ,李海波1 ,贾晓鹏2 ,马红安2 ,郑友进3(1〃吉林师范大学功能材料物理与化学教育部重点实验室,吉林四平136000; 2〃吉林大学超硬材料国家重点实验室,吉林长春130012; 3〃牡丹江师范学院新型炭基功能与超硬材料省重点实验室,黑龙江牡丹江157011)摘要: 针对高温高压( HPHT) 合成金刚石复合片( PDC) 常出现的缺陷问题,对PDC 腔体组装及制备工艺进行了优化。

结果表明,稳定均一的温度、压力场以及适量的烧结助剂是合成优质PDC 的关键。

在HPHT 条件下(5〃 2 ~ 5〃 6 GPa,1 400 ℃,5 min) ,通过选用传压保温效果好的绝缘坩埚及屏蔽材料作为腔体组装,采用Ni、Fe 基合金高压熔渗法及保压慢降温工艺,成功制备了Φ8、Φ15 mm 的PDC,其具有致密的组织结构,缺陷几率明显降低;PDC 磨耗比为104 数量级,热稳定温度约为800 ℃,金刚石层具有较低的残余压应力( 低于0〃 16 GPa)。

最后选用优质PDC 样品进行了刀具试制,刀具的实际使用效果良好。

关键词: 金刚石复合片; 高温高压; 缺陷; 组装; 优化中图分类号: TQ163;O521〃 3文献标识码: A d o i:10〃 3969 / j〃 issn〃 0253 - 6099〃 2014〃 03〃 030文章编号: 0253 -6099(2014)03 -0112 -04Defects Analysis and Optimal Preparation ofPolycrystalline Diamond Compacts ( PDC)JIA H o n g-shen g1 ,T A N Y in g-y in g1 ,X U C han g-bin1 ,Y A N H ai1 ,L I Hai-b o1 ,JIA X ia o-pen g2 ,M A H o n g-an2 ,Z H E NG Y o u-jin3 (1.K ey Laborat ory of F unct i onal M ater i al s P hys i cs and C hem i stry of t he M i ni stry of E duc at i on,Jili n N orm al Uni vers i ty,Siping 136000,Jili n,China; 2.St ate K ey Laborat ory of Super hard M ater i al s,Jili n Uni vers i ty,Changc hun130012,Jili n,China; 3. P rov i nc i al K ey l aborat ory of N ew Car bon-base F unct i onal and Super hard M ater i al s,M udanj i ang N orm al Col l ege,M udanj i ang 157011,H e il ongj i ang,China)A b s t ract: Aiming at the com mon d efects o f p olycr ystalline d iamond c ompacts( PD C) synthesi z ed by high-temperature and high-pressure( HPH T) process,the chamber assembl y and preparation technol ogy f or PD C w ere optimi z ed〃 T he results s how that stable and uni f orm pressure and temperature f ields,as w ell a s proper a mount o f s intering a dditives are key f actors t o the synthesis of high-qualit y PD C〃Under the condition of HPH T (5〃2~5〃6GPa,1400℃,5min) ,Φ8mm andΦ15mm of PD C s w ere success f ull y prepared by adopting an insulating crucible w ith good pressure- transmitting and insulation ef f ects and shielding m aterial a s c hamber a ssemblies a nd using Ni and Fe-based all oy high- pressure melt infiltration method and pressure-maintaining sl ow-cooling technique〃 T he prepared PD C has a dense structure and signi f icantl y-decreased defect probabilit y〃 T he abrasion rati o of PD C is104 orders of magnitude〃 T he thermall y stable temperature is about800℃〃M eanwhile,the diamond layer has a l ow residual compressive stress( less than0〃16G Pa)〃Finall y,high-qualit y P D C sam ples w ere used fo r m akin g cuttin g t oo ls,w hich has goo d practicale ff ects〃K ey w ord s: PD C; HPH T; defect; assembl y; optimi z ation金刚石复合片( PDC) ,是金刚石微粉和硬质合金基体( W C-Co) 在高温高压( H PHT) 条件下通过烧结助剂烧结复合而成的超硬材料,该材料具有金刚石超硬、超耐磨、耐高温、耐腐蚀、高热导率等优异性能且力学各向同性,并兼具基体材料的韧性和可焊接性,在高精密机械加工、石油与地质钻探、特种材料的切割、磨削等领域具有重要的应用[1 -4]。

聚晶金刚石( PCD )和聚晶金刚石复合片( PDC )

聚晶金刚石(PCD)和聚晶金刚石复合片(PDC)与大单晶金刚石相比,作为刀具材料的聚晶金刚石(PCD)以及聚晶金刚石复合刀片(PDC)具有以下优点:①晶粒呈无序排列,各向同性,无解理面,因此它不像大单晶金刚石那样在不同晶面上的强度、硬度以及耐磨性有较大区分,以及因解理面的存在而呈现脆性。

②具有较高的强度,特别是PDC材料由于有硬质合金基体的支撑而有较高的抗冲击强度,在冲击较大时只会产生小晶粒碎裂,而不会像单晶金刚石那样大块崩缺,因而PCD或PDC刀具不仅可以用来进行精紧密削加工和一般半精密加工,还可用作较大切削量的粗加工和断续加工(如铣削等),这大大扩充了金刚石刀具材料的使用范围。

③可以制备大块PDC金刚石复合片刀具坯料,充足大型加工刀具如铣刀的需要。

④可以制成特定形状以适合于不同加工的需要。

由于PDC刀具大型化和加工技术如电火花和激光切割技术的提高,三角形、人字形以及其他异形刀坯均可加工成形。

为适应特别切削刀具的需要还可设计成包裹式、夹心式与花卷式PDC刀具坯料。

⑤可以设计或推测产品的性能,给与产品必要的特点以适应它的特定用途。

比如选择细粒度的PDC刀具材料可使刀具的刃口的质量提高,粗粒度的PDC刀具材料能够提高刀具的耐用度,等等。

总之,随着PCD、PDC金刚石复合片刀具材料的讨论进展,其应用已经快速扩展到很多制造工业领域,广泛应用于有色金属(铝、铝合金、铜、铜合金、镁合金、锌合金等)、硬质合金、陶瓷、非金属材料(塑料、硬质橡胶、碳棒、木材、水泥制品等)、复合材料(纤维加强塑料、金属基复合材料MMCs等)的切削加工,尤其在木材和汽车加工业,已经成为传统硬质合金的高性能替代产品。

切削刀具用PDC、PCD材料要求:①金刚石颗粒间能广泛地形成D—D自身结合,残余粘结金属和石墨尽量少,其中粘结金属不能以聚结态或呈叶脉状分布,以保证刀具具有较高的耐磨性和较长的使用寿命。

②溶媒金属残留量少。

最好是在烧结过程中能起溶媒作用,而在烧结过程完成后将以不起溶媒作用的合金形式充填于烧结金刚石晶粒间隙中,或烧结后残留的溶媒性金属被隔离,避开溶媒金属与金刚石表面直接接触,以提高PCD的抗氧化本领,从而保证刀具具有充足的耐热温度。

浅谈PDC锚杆钻头失效原因及改进对策

浅谈PDC锚杆钻头失效原因及改进对策刘祖建【摘要】近年来,以聚晶金刚石复合片(polycrystalline diamond compact,PDC)为切削刃的新型锚杆钻头发展迅速,逐步取代了传统的锚杆钻头,但是作为新兴的发展迅速的地质钻探工具,PDC锚杆钻头也出现了良莠不齐、质量不稳定的现象,PDC 锚杆钻头的制造和使用也缺乏针对性的系统研究和理论指导.文章对长期以来PDC 锚杆钻头在使用过程中的各种失效现象进行了总结和系统的分析,并有针对性的提出了改进的对策.【期刊名称】《超硬材料工程》【年(卷),期】2012(024)004【总页数】4页(P28-31)【关键词】聚晶金刚石复合片;锚杆钻头;失效;改进【作者】刘祖建【作者单位】桂林金刚石工业有限公司,广西桂林541199【正文语种】中文【中图分类】TQ164早期锚杆钻头的切削齿往往采用硬质合金制成[1],为了提高速度,锚杆钻头两翼上的刃尖与旋转中心不对称,有一点偏心差,普通硬质合金的岩石钻头主要适用于页岩、砂页岩及部分砂岩(磨蚀性不高的砂岩),寿命为30m左右。

高于常规钻头价格50%的国产优质合金钻头,可以钻进抗压强度60~80MPa的中等磨蚀性岩石,寿命可达25~30m。

但由于合金在钻进中会迅速钝化,钻进的速度也不理想。

而近年来,锚杆钻头由于切削部分采用新型超硬材料金刚石复合片制作,寿命大大增加,钻进效率也明显提高。

聚晶金刚石复合片(PDC)既有金刚石耐磨性高的特点,也有硬质合金抗冲击韧性强的优点[2],用它制作的钻头在软~中硬岩层中寿命长、效率高。

我国已广泛将PDC用于制作地质和石油钻头,但在锚杆钻头制作方面与美、英等发达国家相比,还有相当差距。

与地质钻头相比,锚杆钻头直径小,有其独特的布齿方式;工作条件不同,对钻头体强度及焊接强度要求更高。

国内生产PDC锚杆钻头上采用的是中低端复合片,这种复合片基本上只能满足最低磨耗比的性能要求,而对于小钻头方面占主要失效因素的抗冲击性能问题没有得到应有的重视,或是限制于成本和技术,没有得以解决,所以在实际使用时,在软地层(f值在6左右)上,较好的PDC锚杆钻头能够达到硬质合金钻头寿命的10倍左右[3],但是随着可钻性系数上升,钻头失效迅速加快,在f大于10的地层上,PDC锚杆钻头甚至由于崩刃而根本不能使用。

PDC钻头焊接质量的改进

PDC钻头焊接质量的改进【摘要】pdc钻头下体与上接头环缝焊接采用手工电弧焊时,存在钻头下体与上接头压紧用力不均,焊接的同轴度差,焊接质量不稳定,以及成本高、效率低等问题;为了全面提高钻头焊接质量,针对以上问题,对上下体对焊中存在的诸多问题进行讨论研究,改进焊接工艺,并拟订开发研制钻头环缝焊接机,以解决焊接过程中出现的诸多问题,提高焊接的质量,减轻工人的工作强度。

【关键词】pdc钻头;焊接;药丝;环缝pdc钻头是聚晶金刚石复合片钻头的简称,是石油钻井行业常用的一种钻井工具。

最初,pdc钻头只能被用于软页岩地层中,原因是硬的夹层会损坏钻头。

但由于新技术的出现以及结构的变化,目前pdc钻头已能够用于钻硬夹层和长段的硬岩地层了,pdc钻头正越来越多地为钻井施工队伍所选用。

1.pdc钻头现状pdc钻头是破碎岩石的有效工具。

它是由钻头胎体、切削齿、钢体和上接头组成,通常钻头焊接采用焊条电弧焊的方法将钢体与上接头连接起来时,焊接质量不稳定、劳动强度大、焊接效率低。

而钻头在井下工作时,由于地质条件比较复杂,钻头在井底工作条件比较恶劣,不仅受到钻压和扭矩的作用,而且在破岩过程中不断承受冲击载荷,因此易发生脆性断裂。

这就对pdc钻头焊缝的焊接质量提出了更高的要求和可靠性。

2.焊接工艺pdc钻头胎体是通过炉中高温烧结与钢体结合在一起,再通过钢体(退火状态35crmo钢)与上接头(调质状态40crmnmo钢)的焊接连成一整体。

影响钢材的焊接性的主要因素有:钢材的化学成分、焊接工艺、结构设计和使用条件。

钻头钢体和上接头的含碳量高,焊接时淬硬倾向大,因而在焊接热影响区的过热区内很容易产生硬脆的高碳马氏体,冷却速度越大,生成的高碳马氏体越多,脆化也就越严重。

大线能量将产生宽的、组织粗大的热影响区,增大脆化倾向,也增大焊缝及热影响区产生热裂纹的可能性,而采用小线能量减少了高温停留时间,避免了奥氏体晶粒的过热,增加了奥氏体成份的不均匀性,从而降低了奥氏体的稳定性;钢材的强度较高,因此焊接热影响区容易软化,而pdc钻头焊接之后不能进行调质处理;线能量越小,加热冷却速度越快,受热时间越短,软化程度越小,软化区的宽度越窄。

浅谈聚晶金刚石复合片(1)

浅谈聚晶金刚石复合片(PDC)钻头失效的原因及解决对策作者:冯强【摘要】聚晶金刚石复合片目前应用广泛,但是仍有存在钻头失效的问题,本文将就PDC钻井钻头的设计及生产工艺进行分析,并对失效形式和形成原因进行探讨,一定程度上预防PDC钻头的早期失效。

【关键词】聚晶金刚石、复合片、失效、钻头、完善一、聚晶金刚石PDC钻头设计及生产工艺。

1、聚晶金刚石复合片(Poly crystalline Diamond Compact ),简称PDC。

随着材料工业技术水平和PDC 钻头设计技术的发展,硬地层PDC钻头技术也随之出现了较快的发展。

它可用较低钻压和较高转速,钻头进尺高,单位进尺成本低。

中国某些油田利用金刚石聚晶复合片镶焊在刮刀上,也获得了良好的效果。

复合片外形是圆形被镶焊在圆柱的切削具上,将切削具镶装在钻头体上,成为PDC钻头。

PDC钻头远比天然金刚石钻头成本低,但是只适用于软到中硬地层。

随着石油勘探工业的发展及其相关技术水平的不断提高,加上目前钻探深探井的数量逐年增加,钻井难度也在逐步加大。

因此,钻头的设计和生产工艺成为提高深探井钻探的钻井速度、降低全井钻进成本的关键因素。

2、在材料性质而言,聚晶金刚石复合片是一种新型复合材料,已经广泛应用于是有钻探、地质勘探等多方面领域,并已经开始逐渐涉及到一些需要的材料切削加工领域等。

无论是油井复合片钻头或地勘复合片钻头,其钻头通常都是由复合片和钻头基体两部分组成。

聚晶金刚石复合片也是,聚晶金刚石和硬质合金层是聚晶金刚石复合片的主要材料,需要通过高温高压压制而成的,其中金刚石层是厚度较薄的一层,钨钻类硬质合金材料的厚度一般稍厚作为基底,聚晶金刚石复合片具有很多有益的性能,比如有比硬质合金更高的硬度和耐磨性,强于硬质合金的抗冲击性。

3、钻头设计方面的问题,钻头的设计包括有复合片的定向、排粉、保径的方法、冲洗等。

其中钻头的基体是复合片的载体,是钻头的主要部分。

因此它的质量问题直接影响了钻头的使用效果。

PDC钻头的原理和应用

PDC钻头的原理和应用摘要PDC钻头在胜利油田的成功应用,大大地提高了机械钻速。

但由于PDC 钻头在结构与钻进参数上的特殊性,造成其在定向井中井眼轨迹控制方面的不足。

关键词PDC;原理;定向井;问题1对PDC钻头的分析PDC钻头于20世纪70年代投入应用。

在过去的30多年中,大量的技术进步使PDC钻头在钻头市场上占有重要份额,并且成增长趋势。

过去,PDC钻头只限于钻软到中硬地层,不能钻研磨性地层。

今天,大量的发明和技术突破使PDC钻头的钻速更快、钻井质量更好而且钻井深度更深,其应用范围也扩大到硬地层和研磨性地层。

1.1聚晶金刚石复合片(PDC)钻头的材料聚晶金刚石复合片是以金刚石粉为原料加入粘结剂在高温高压下烧结而成。

由于聚晶金刚石内晶体间的取向不规则,不存在单晶金刚石所固有的解理面,所以PDC的抗磨性及强度高于天然金刚石且不易破碎。

但由于多种材料的存在,热稳定性较差,同时脆性较强,不能经受冲击载荷。

后来随着PDC钻头的技术进步使得聚晶金刚石薄片与碳化钨圆片接触面的几何形状有了改进,也使PDC钻头的热稳定极限也由原先的700。

C提高到1150℃。

1.2聚晶金刚石复合片(PDC)钻头的结构与牙轮钻头不同,PDC钻头没有运动部件。

按钻头体材料及切削齿结构把PDC钻头分为胎体及钢体两类。

胎体钻头的钻头体用碳化钨制成,再将复合片直接焊接在本体;钢体钻头的钻头体用整块的合金钢加工而成,再将复合片焊接在碳化钨材料齿柱上制成切削齿,然后将切削齿镶嵌在钻头体上。

1.3PDC钻头的水力结构PDC钻头采用水眼供给钻井液,通过切削齿的排列分配钻井液的方式保证切削齿的清洗、冷却和润滑。

PDC钻头有刮刀式、单齿式和组合式三种排列及分布方式。

1.4PDC钻头的工作原理PDC钻头工作原理和刮刀钻头基本相同。

1)PDC钻头在钻进某些硬地层时,在钻压作用下压入岩石,使与金刚石接触的岩石处于极高的应力状态而使岩石呈现塑性。

在塑性(或岩石在应力作用下呈塑性)地层,金刚石吃入地层并在钻头扭矩的作用下使前方的岩石内部发生破碎或塑性流动,脱离岩石基体,形成岩屑。

PDC钻头常出现的问题及解决之道

一、PDC钻头泥包的常见现象1、钻进时进尺明显变慢,或者说钻时明显升高;2、增大钻压或减小钻压对钻速无明显影响;3、地层变化时对钻速影响不大;4、一般情况下泵压略有升高或无明显变化;但有时也会出现高泵压,甚至堵死钻头水眼,阻塞循环通道;5、钻头牙齿不能有效吃入地层,表现出扭矩变小或扭矩波动范围减小;6、起下钻出现“拔活塞”现象;7、短起下钻过后钻速明显变慢,继续钻进可能会逐渐恢复原钻速而泥包解除,或者继续变慢造成严重泥包致无法钻进;8、钻井中发生钻具刺漏、循环出现短路,处理完后钻速明显变慢。

二、造成PDC钻头泥包的原因1、地质因素:所钻地层为上部不成岩的软泥,极易粘帖于钻头表层,压实后造成钻头泥包;地层中的泥页岩虽成岩,但易于水化分散,使井眼内泥质或固相含量大增,吸附于钻头表面造成钻头泥包;或者地层中含有分散状石膏,造成泥浆污染后,泥浆中的有害固相难于清除,使钻头被泥包的机率大增;地层渗透率高,在压差作用下,吸附井筒内有害固相及未及时携带出的岩屑,形成厚泥饼,起下钻时在PDC钻头下方堆积造成钻头泥包。

2、泥浆性能因素:泥浆抑制性差,无法控制泥页岩的水化分散;固相含量和粘切过高,钻出的岩屑难于清除,易吸附在钻头表面,如果使用的是无固相钻井液,钻头是绝对不会发生泥包的;泥浆比重偏高,失水大,易形成过厚的粗糙泥饼;润滑性能差、钻头表面无法形成有效的保护膜,钻井液中的劣质固相易吸附在钻头上。

3、工程技术因素:钻进中排量小,不能有效清洗井底及钻头,同时上返速度不足,岩屑在井内滞留时间长,粘附于井壁形成厚泥饼,尤其是中上部钻速高时更为严重;在软泥岩地层,钻压过大,地层或钻屑与钻头表面形成直接接触,造成钻头泥包;长裸眼下钻未进行中途循环,从井壁上刮下的泥饼或钻屑则会泥包钻头。

4、钻头选型因素:水眼设计无法满足排屑要求;流道排屑角阻碍了钻屑顺利脱离井底。

5、操作水平因素:下钻速度过快,钻头不是在顺着螺旋型轨道向下滑行,而是在井壁上不断刮削泥饼或钻屑,极易造成钻头泥包;下钻时遇阻不是接方钻杆循环划眼冲洗钻头,而是下压或下冲,从井壁上刮下的泥饼或钻屑则会泥包钻头;下钻到底时操作方法有误,如果先启动转盘,后启动泵,同样也会造成钻头泥包;在软地层中钻进时,送钻不均匀三、PDC钻头泥包的预防1、泥浆性能的调整1)、混油或增加润滑剂投入量,使钻屑不易粘附到钻头上;2)、加大钻井液中聚合物含量,控制失水,提高泥饼质量;3)、提高钻井液抑制性,减少泥页岩的水化分散;4)、降低钻井液粘度、切力,及时清除劣质固相;5)、对高渗砂层,可使用屏蔽暂堵技术,减少渗透性漏失;6)、对含膏岩层,应提前加碱,防止其污染泥浆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、钻头失效原因及对策

聚晶金刚石复合片具有一些特殊的性能比如:(1)硬度极高。

聚晶金刚石复合片是目前人造材料中最硬的,硬度大约为10000HV左右,甚至其硬度比硬质合金都要高很多;(2)耐磨性很高;(3)热稳定性好;在聚晶金刚石复合片钻头的工作环境中,井底环境较为复杂,另外钻进过程中会产生并累积大量的热量,热量累积过多的时候就会影响钻头使用。

(4)抗冲击能力好。

聚晶金刚石复合片抗冲击以及韧性、粘结强度是一个综合性能指标,很大程度上决定聚晶金刚石复合片钻头使用效果。

钻头失效一般有以下磨损。

1、平滑磨损

PDC切削齿的平滑磨损的特征是磨损面宏观上表现为较为平整,其金刚石层和WC基托均在切削过程中被磨损而形成磨损平面。

在切削过程中,因为WC硬度要比金刚石低,所以WC基托会最早遭受磨损,一旦WC基托被磨损之后临近WC基托的金刚石就失去了有效支撑,容易形成唇边. 在唇边生成之后又在频繁的切削力作用下,唇边承受着拉应力,并导致拉应力裂纹出现并逐渐扩展,最终唇边断裂,唇边破裂之后会导致未破裂的金刚石层与岩石接触面积减少,承受应力更大,恶性循环之后又加速导致金刚石片的破裂,一旦金刚石片整个接触面均遭到破坏,就又会造成基托重新有效地接触岩石,平滑磨损过程是缓慢的,属正常的失效形式。

由于唇边的出现,容易使单位面积的切削力增大,而形成自锐效应。

自锐效应有利于保持钻头的有效切削能力。

2、微断屑

微断屑的具体表现为金刚石片近似地沿切削方向形成微尺度的片状断裂,微断屑常常在钻头工作一定时间之后发生,由于钻头工作时,承受的负荷的交替变化以及表面局部的高温与冷却的交替,同时承受机械疲劳与冷热疲劳的作用,到达一定程度之后就会导致裂纹的产生,继而会扩展导致微断屑断裂。

3、宏观破裂

表现为大尺寸的金刚石层的破断,钻头在钻进过程中会有很多情况,在遇到硬质岩石或者岩层岩性变化很大的时候,钻头容易受到较大的冲击负荷,其中尤其是PDC切削齿与岩石接触面较小时,容易造成切削齿在短时间内承受超负荷而导致发生大尺度的宏观破裂,导致钻头的报废.通过研究和总结我们可以得出,不止以上原因,当井底刚性物比如破损的钻头等没有及时清理的情况下,也会造成工作中的钻头受到冲击,使钻头发生宏观断裂. 通过研究我们得出,在工作中保持稳定的钻压,钻速,尽力避免大的冲击,也是减少发生宏观破裂的措施.

4、剥离

由于钻头是由不同的材料构成,一旦金刚石层与碳化钨基托的粘接破坏就容易造成剥离. 剥离现象出现之后就会使刃口不复存在之后失去切削能力。

在切削过程中,切削齿因磨擦热而逐渐升温,当温度达到一定程度之后可能会由于钻头因振动等短时脱离又与岩层接触时,瞬间被泥浆冷却,在巨大的温差瞬变中,由于PDC各层间热膨胀系数的差异,造成极大的内应力,一旦其超过粘结层结合强度时就会导致剥离现象的出现.通过剥离的产生机理,我们可以从材料制造过程中就提高各层间的结合力来预防剥离,同时可以采用改善材料间的热胀系数的匹配,避免冲击载荷发生等.

5、热龟裂

热龟裂具体表现为PDC材料表面形成一定深度的网状龟裂纹,它是冷热应力的交变作用的结果,在WC基托层及金刚石层均会发生热龟裂.,尤其是材料表面,由于材料表面冷热应力最高,由此可以推断得出,热龟裂的产生机理,首先要形成大面积的磨损平面而产生足够的热量,接着才会在多次冷热循环中,因热应力足够大导致材料表面热龟裂的发生。

通过分析我们可以得出,热龟裂是磨损失效的必然结果.

结语:

通过经验我们知道聚晶金刚石复合片(PDC)钻头的磨损是不可避免的,我们需要通过多方面的手段,从设计到使用注意保护,防止聚晶金刚石复合片(PDC)钻头的过早失效,提高工作效率降低成本。