传动轴凸缘叉夹具设计

课程设计传动轴凸缘叉零件的加工工艺规程以及一些工序的专用夹具设计

课程设计传动轴凸缘叉零件的加工工艺规程以及一些工序的专用夹具设计摘要本次设计是对传动轴凸缘叉零件的加工工艺规程以及一些工序的专用夹具设计。

传动轴的凸缘叉零件的加工表面是平面和孔。

由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。

所以本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分分成粗加工和半精加工阶段以保证加工的精度。

基准选择以传动轴凸缘叉底圆平面作为粗基准,以传动轴凸缘叉外侧孔作为加工基准加工出侧端面。

在后续工序中除个别工序外用端面和工艺孔定位加工其他孔与平面。

整个加工过程选用组合机床。

目录:摘要..................................................................................... 错误!未定义书签。

第1章绪论 (2)第2章后钢板弹簧吊耳加工工艺规程设计..............................................................2.1零件的分析.........................................................................................................2.1.1零件的作用..................................................................................................1.1.2零件的工艺分析..........................................................................................2.2工艺过程设计所应采取的相应措施.................................................................2.3传动轴凸缘叉加工定位基准的选择.................................................................2.3.1 确定毛坯的制造形式.................................................................................2.3.2粗基准的选择..............................................................................................2.3.3精基准的选择..............................................................................................2.4 工艺路线的制定................................................................................................2.4 .1方案............................................................................................................2.5机械加工余量、工序尺寸及毛坯尺寸的确定.................................................2.6确定切削用量及基本工时(机动时间).........................................................2.7本章小结............................................................................................................. 结论............................................................参考文献........................................................1.绪论机械的加工工艺及夹具设计是进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为以后从事专业技术的工作打下基础。

传动轴凸缘叉的作用

传动轴凸缘叉的作用1. 传动轴凸缘叉的定义和结构1.1 传动轴凸缘叉的定义传动轴凸缘叉是一种连接和传递动力的机械元件,常用于汽车、工程机械、船舶等设备中。

它主要由轴套、凸缘和叉臂等部分组成。

1.2 传动轴凸缘叉的结构传动轴凸缘叉通常由两个相互连接的凸缘和一根中间轴连接组成。

其中,凸缘是固定在驱动轴和被驱动轴上的,而中间轴则连接在凸缘间的连接孔中,通过叉臂将力传递到被传动部件上。

2. 传动轴凸缘叉的作用2.1 传递动力传动轴凸缘叉的主要作用是传递动力,将发动机的动力传递给车辆的驱动轮。

当发动机转速发生变化时,传动轴凸缘叉通过凸缘和叉臂的连接,将动力从发动机传递到驱动轮,以推动车辆前进。

2.2 承受转矩传动轴凸缘叉在传递动力的同时,还要承受转矩的作用。

转矩是由发动机产生的,它的大小与引擎功率和转速相关。

传动轴凸缘叉的设计要能够承受转矩的作用,保证传递的动力和力矩能够稳定而可靠地传递。

2.3 调节传动角度传动轴凸缘叉还能够调节传动角度。

在一些特殊情况下,车辆的驱动轮和驱动轴之间可能存在不同的传动角度,传动轴凸缘叉通过其灵活的结构和可调节的连接方式,能够有效调节传动角度,以适应不同的工况要求。

2.4 缓解转向震动在汽车转弯时,由于外侧和内侧车轮的转速不同,会产生转向震动。

传动轴凸缘叉通过其结构的弹性特性,能够缓解转向震动,提供稳定的动力传递和驱动体验。

3. 传动轴凸缘叉的使用注意事项3.1 定期检查和维护传动轴凸缘叉作为关键的传动部件,应定期检查和维护。

包括润滑油的更换、紧固螺栓的检查、零件的磨损和变形情况的检测等,确保其正常运行和可靠性。

3.2 防止过载在使用过程中,要避免传动轴凸缘叉产生过大的扭矩和负载,以免造成叉臂弯曲、断裂等故障。

必要时,可以通过增加叉臂的强度或采用更大尺寸的传动轴凸缘叉来提高其承载能力。

3.3 防止磨损和腐蚀传动轴凸缘叉在工作中容易受到颗粒物的进入和化学介质的腐蚀,因此要注意保持其清洁和润滑。

传动轴突缘叉(CA10B解放牌汽车)

传动轴突缘叉机械加工工艺规程制订及传动轴突缘叉工序专用夹具的设计所在学院:机电学院专业年级:机制115学号:**********姓名:***完成日期:2014/03/17目录一、零件的分析 (1)1、零件的结构分析 (1)1.1、零件的功用 (1)1.2、结构特点 (1)1.3、设计基准 (1)1.4、主要加工表面 (2)1.5、主要技术要求和技术关键 (2)2、设计条件 (4)3、毛坯的确定 (4)3.1、毛坯的选材和类型确定 (4)3.2、确定毛培的制造方法 (4)二、拟定工艺路线 (4)2.1、工艺基准的选择 (4)2.2、确定各个表面的加工方案 (5)2.2.1、表面2和凸台加工方案 (5)2.2.2、表面1、3、4和5的加工方案 (6)2.2.3、孔∅39−0.010+0.0270的加工方案 (6)2.3、拟定工艺路线 (6)2.3.1、方案一 (6)2.3.2、方案二 (7)2.3.3、方案比较选择 (8)三、选择加工设备 (8)3.1、机床设备选择 (8)3.2、工装的选择 (8)3.2.1、夹具的选择 (8)3.2.2、刀具的选择 (9)3.2.3、量具的选择 (10)四、加工工序设计 (10)4.1、确定加工余量公差及毛坯尺寸 (10)4.2、确定工序尺寸 (12)4.3、确定切削用量 (13)4.3.1、硬质合金车刀切削用量选择 (13)4.3.2、硬质合金钻头、扩孔钻和铰刀切削用量选择 (13)4.3.3、铣刀切削用量选择 (14)4.4、所选机床的校核 (14)4.4.1、车床的校核 (14)4.4.2、钻床的校核 (14)4.4.3、铣床的校核 (14)4.4、毛坯尺寸的确定 (15)五、填写工艺文件 (15)六、夹具设计 (15)6.1、专用夹具设计要求 (15)6.2、工件分析 (16)6.3、夹具设计图 (17)6.4、定位误差分析 (18)6.5、切削力的计算与夹紧力分析 (19)设计的题目:传动轴突缘叉(CA10B解放牌汽车)的机械加工工艺规程制订及传动轴突缘叉工序专用夹具的设计。

传动轴突缘叉

机械制造工艺学课程设计说明书设计题目设计“传动轴突缘叉(CA10B解放牌汽车)”零件的机械加工工艺规程及工艺装备(年产量为4000件)设计者吴栋荫AP0808326指导老师耿爱农五邑大学机电工程学院教研室2011年3月8日五邑大学机械制造工艺学课程设计任务书题目:设计“传动轴突缘叉(CA10B解放牌汽车)”零件的机械加工工艺规程及工艺装备(年产量为4000)内容:1、零件图1张2、毛坯图1张3、机械加工工艺过程综合卡片1张4、工艺装备主要零件图1张5、课程设计说明书1份班级AP08083学生吴栋荫指导教师耿爱农2011年3 月8序言机械加工工艺过程,是规定零件机械加工工艺过程和操作方法的重要工艺文件。

它不仅是企业生产中的重要技术文件,也是机械制造过程中用于知道生产、组织、加工和管理工作的基本依据。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性复习,也是一次理论联系时机的训练,因此,它对我们工科学生具有重大意义。

由于能力以及实践能力有限,设计尚有许多不足之处,恳请各位老师给予指教。

一、零件的分析(一)零件的作用传动轴突缘叉(CA10B解放牌汽车)是10B解放牌汽车传动轴上一个比较复杂的作用,他位于传动轴的中部。

主要作用是稳定轴,还有传递扭矩,使扭矩传递获得成功。

零件的两个叉头处有两个零件孔φ39(+0.027 -0.010)mm,用此安装滚针轴承并与十字轴相连,起链接作用。

(二)零件的工艺分析传动轴突缘叉共有两组加工表面,它们之间有一定的位置要求现分述如下:1、以φ39孔为中心的加工表面这一组加工表面包括:φ39(+0.027 -0.010)mm的孔及其倒角,尺寸为118mm 的与两个孔φ39(+0.027 -0.010)mm相垂直的平面,还有在平面上的四个M8螺孔。

起重,主要加工表面为φ39(+0.027 -0.010)mm的两个孔。

2、以R43孔为中心的加工表面这一组加工表面包括:φ95(0 -0.107mm)的轴和左平面上的四个φ16的孔。

传动轴加工工艺及夹具设计解读

1武昌职业学院传动轴加工工艺及夹具设计武昌职业技术学院毕业设计(论文)题目传动轴加工工艺及夹具设计院系名称机电工程学院班级11级机械制造一班学生姓名胡鹏缘学号11580201836时间2014-5-20武昌职业学院 传动轴的加工工艺及夹具设计22摘 要通过在校期间对传动轴的学习和认识对传动轴进行一下系统的分析和设计,支承传动件的零件称为轴。

轴类零件毕业设计是机械工程类专业学生完成本专业教学计划的最后一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

这对学生即将从事的相关技术工作和未来事业的开拓都具有一定意义传动轴是组成机器零件的主要零件之,一切做回转运动的传动零件(例如:齿轮,蜗轮等)都必须安装在传动轴上才能进行运动及动力的传动,传动轴常用于变速箱与驱动桥之间的连接。

这种轴一般较长,且转速高,只能承受扭矩而不承受弯矩。

应该使传动轴具有足够的刚度和高临界转速,在强度计算中,由于所取的安全系数较大,从而使轴的尺寸过大,本文讨论的传动轴工艺设计方法,并根据现行规范增添了些表面处理的方式比如表面发兰。

关键词:传动轴,零件,刚度,强度,表面发兰目录摘要 (Ⅰ)1概述 (1)1.1 问题的提出及研究意向 (1)1.2 本文研究的目的和研究内容 (2)2零件的分析 (1)2.1生产纲领.........................................2.2零件的作用.......................................2.3零件的工艺分析 ...................................2.4零件表面加工方法................................. 3加工方案的选择 .........................................................................3.1方案选择.........................................3.2加工的技术要求................................... 4确定毛坯 .......................................................................................4.1传动轴毛坯.......................................4.2传动轴材料.......................................4.3确定锻件加工余量................................. 5工艺规程设计 ..............................................................................5.1定位基准的选择...................................5.2热处理方法.......................................5.3拟定工艺规程.....................................5.4加工顺序安排.....................................5.5制定工艺路线..................................... 6夹具的设计...................................................................................6.1夹具的作用........................................6.2铣床夹具的设计特点................................6.3定位原理的几种情况................................6.4..................................................6.5.................................................. 6心得体会 ....................................................................................... 7致谢................................................................................................. 8参考文献 .......................................................................................1 概述1.1问题的提出问题:传动轴是机械零件中重要零件之一,它起到连接支撑和传递转矩。

传动轴加工工艺及夹具设计

1武昌职业学院传动轴加工工艺及夹具设计武昌职业技术学院毕业设计(论文)题目传动轴加工工艺及夹具设计院系名称机电工程学院班级 11级机械制造一班学生姓名胡鹏缘学号 11580201836时间 2014—5-20武昌职业学院 传动轴的加工工艺及夹具设计22摘 要通过在校期间对传动轴的学习和认识对传动轴进行一下系统的分析和设计,支承传动件的零件称为轴。

轴类零件毕业设计是机械工程类专业学生完成本专业教学计划的最后一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

这对学生即将从事的相关技术工作和未来事业的开拓都具有一定意义传动轴是组成机器零件的主要零件之,一切做回转运动的传动零件(例如:齿轮,蜗轮等)都必须安装在传动轴上才能进行运动及动力的传动,传动轴常用于变速箱与驱动桥之间的连接。

这种轴一般较长,且转速高,只能承受扭矩而不承受弯矩。

应该使传动轴具有足够的刚度和高临界转速,在强度计算中,由于所取的安全系数较大,从而使轴的尺寸过大,本文讨论的传动轴工艺设计方法,并根据现行规范增添了些表面处理的方式比如表面发兰.关键词:传动轴,零件,刚度,强度,表面发兰目录摘要 (Ⅰ)1概述 (1)1。

1 问题的提出及研究意向 (1)1。

2 本文研究的目的和研究内容 (2)2零件的分析 (1)2.1生产纲领.........................................2.2零件的作用....................................... 2。

3零件的工艺分析 ..................................2.4零件表面加工方法................................. 3加工方案的选择 .........................................................................3.1方案选择.........................................3.2加工的技术要求................................... 4确定毛坯 ....................................................................................... 4。

毕业设计(论文)-A1091传动轴凸缘叉加工工艺及夹具设计

毕业设计(论文)-A1091传动轴凸缘叉加工工艺及夹具设计黑龙江工程学院本科生毕业设计第1章绪论1.1 选题背景传动轴凸缘叉是汽车上的重要部件,它是连接变速器和驱动桥的主要零件也是承受高速传动的零件。

其结构和加工工艺直接影响零件的性能,进而影响整车动力传递的效果,其结构相对简单,但是加工工艺复杂,在选材中,了解其加工工艺,并在工艺设计中,合理安排加工工序,设计合理的夹具,对产品的最终质量具有十分重要的意义。

夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。

制订工艺过程,应充分考虑夹具实现的可能性,而设计夹具时,如确有必要也可以对工艺过程提出修改意见。

夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

除根据CA1091汽车的实际工作状态,确定参数,并完成传动轴凸缘的工艺设计外,根据传动轴的工作条件和结构设计中的确定的材料性能,进行该凸缘毛坯和机械加工的工艺路线和加工方法的设计及专用夹具设计。

同时,该设计还培养了我综合运用所学知识,独立完成产品设计的能力,以及分析和解决问题的能力。

1.2 零件的先进制造技术1.2.1先进制造技术凸缘叉是汽车传动轴总成的重要零件,也是承受高速传动的零件。

该零件国内外一般都用钢质模锻件,而CA1091传动轴总成凸缘叉却为铸钢件,为适应市场需要,经过长期设计及生产线的试生产,早就在2吨蒸汽空气模锻锤上成功地锻出合格的凸缘叉钢质模锻件,深受好评。

1.2.2凸缘叉改为钢质模锻件的主要优点1)铸件的内部组织和机械性能是不能与模锻件相提并论的,特别是经过热处理后的模锻件,无论是冲击韧性还是断面收缩率、疲劳强度等机械性能均占优势。

另外金属经过加热、模锻后,夹杂物得到细化,组织致密,沿着外力方向被拉长,形成流线,使锻件的质量提高,使用稳定可靠,寿命长。

凸缘叉零件选用模锻方法生产,其根本优点也就在于此。

机械制造技术课程设计-传动轴突缘叉工艺及铣镗39孔夹具设计【全套图纸】共18页文档

机械制造技术课程设计说明书设计题目:传动轴突缘叉(CA10B解放牌汽车)零件的机械加工工艺规程及夹具设计学生:_______学号:________班级:__________指导教师:__________广东海洋大学工程学院机械系2009年月日目录1.设计任务书 (3)2.零件的分析 (4)2.1.零件的作用 (4)2.2.零件的工艺分析 (4)3.工艺规程设计 (4)3.1 确定毛坯的制造形式 (5)3.2基面的选择 (5)3.3制定工艺路线 (5)3.3.1工艺路线方案一 (5)3.3.2工艺路线方案二 (6)3.3.3工艺方案的比较与分析 (6)3.4机械加工余量、工序尺寸及毛坯尺寸的确定 (7)3.5确定切削用量及基本工时 (8)4.夹具设计 (16)4.1问题的提出 (16)4.2夹具设计 (17)4.2.1定位基准的选择 (17)4.2.2切削力及夹紧力计算 (17)4.2.3定位误差分析 (18)4.2.4夹具设计及操作的简要说明 (18)5.参考文献 (19)6.心得体会 (19)论文(设计)任务书课程编号J1410018 课程名称机械制造技术课程设计周数 3 实施地点班级人数起止时间形式√集中□分散指导教师论文(设计)进度安排6.22上午10点指导教师布置课程设计任务。

明确设计任务,阅读设计任务书和指导书,收集、借阅有关资料、手册。

具体设计方法、步骤见《机械制造技术基础课程设计指导教程》和教材《机械制造技术基础》。

另外主要参考书目:1.机床专用夹具图册2.机械制造装备设计3.机械制造工艺设计简6.23~6.24 对零件进行工艺分析,画出零件图;确定毛坯的制造方式,绘制毛坯简图。

6.25~6.29制定机械加工工艺路线,选择定位基准。

选择机床及工、夹、量、刃具,确定加工余量及工序间尺寸与公差,确定切削用量。

6.30 画出毛坯图,填写工艺过程卡,填写工序卡。

7.1 确定夹具设计方案,选择定位元件,计算所需夹紧力,选择夹紧方案。

传动轴凸缘叉(A10B解放牌汽车)夹具设计【钻4χφ16孔】

目录序言 (2)第一节专用夹具设计的基本要求 (2)第二节专用夹具设计的规范化程序 (3)第三节零件分析 (9)3.1零件结构功用分析 (10)3.2零件图纸分析 (10)3.3主要技术条件 (10)第四节钻4χφ16孔夹具设计 (10)第五节设计体会 (13)参考资料 (15)序言:夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。

制订工艺过程,应充分考虑夹具实现的可能性,而设计夹具时,如确有必要也可以对工艺过程提出修改意见。

夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

第一节专用夹具设计的基本要求一个优良的机床夹具必须满足下列基本要求:(1)保证工件的加工精度保证加工精度的关键,首先在于正确地选定定位基准、定位方法和定位元件,必要时还需进行定位误差分析,还要注意夹具中其他零部件的结构对加工精度的影响,确保夹具能满足工件的加工精度要求。

(2)提高生产效率专用夹具的复杂程度应与生产纲领相适应,应尽量采用各种快速高效的装夹机构,保证操作方便,缩短辅助时间,提高生产效率。

(3)工艺性能好专用夹具的结构应力求简单、合理,便于制造、装配、调整、检验、维修等。

专用夹具的制造属于单件生产,当最终精度由调整或修配保证时,夹具上应设置调整和修配结构。

(4)使用性能好专用夹具的操作应简便、省力、安全可靠。

在客观条件允许且又经济适用的前提下,应尽可能采用气动、液压等机械化夹紧装置,以减轻操作者的劳动强度。

专用夹具还应排屑方便。

必要时可设置排屑结构,防止切屑破坏工件的定位和损坏刀具,防止切屑的积聚带来大量的热量而引起工艺系统变形。

(5)经济性好专用夹具应尽可能采用标准元件和标准结构,力求结构简单、制造容易,以降低夹具的制造成本。

因此,设计时应根据生产纲领对夹具方案进行必要的技术经济分析,以提高夹具在生产中的经济效益。

传动轴凸缘叉加工工艺

第1章绪论1.1 选题背景传动轴凸缘叉是汽车上的重要部件,它是连接变速器和驱动桥的主要零件也是承受高速传动的零件。

其结构和加工工艺直接影响零件的性能,进而影响整车动力传递的效果,其结构相对简单,但是加工工艺复杂,在选材中,了解其加工工艺,并在工艺设计中,合理安排加工工序,设计合理的夹具,对产品的最终质量具有十分重要的意义。

夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。

制订工艺过程,应充分考虑夹具实现的可能性,而设计夹具时,如确有必要也可以对工艺过程提出修改意见。

夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

除根据CA1091汽车的实际工作状态,确定参数,并完成传动轴凸缘的工艺设计外,根据传动轴的工作条件和结构设计中的确定的材料性能,进行该凸缘毛坯和机械加工的工艺路线和加工方法的设计及专用夹具设计。

同时,该设计还培养了我综合运用所学知识,独立完成产品设计的能力,以及分析和解决问题的能力。

1.2 零件的先进制造技术1.2.1先进制造技术凸缘叉是汽车传动轴总成的重要零件,也是承受高速传动的零件。

该零件国内外一般都用钢质模锻件,而CA1091传动轴总成凸缘叉却为铸钢件,为适应市场需要,经过长期设计及生产线的试生产,早就在2吨蒸汽空气模锻锤上成功地锻出合格的凸缘叉钢质模锻件,深受好评。

1.2.2凸缘叉改为钢质模锻件的主要优点1)铸件的内部组织和机械性能是不能与模锻件相提并论的,特别是经过热处理后的模锻件,无论是冲击韧性还是断面收缩率、疲劳强度等机械性能均占优势。

另外金属经过加热、模锻后,夹杂物得到细化,组织致密,沿着外力方向被拉长,形成流线,使锻件的质量提高,使用稳定可靠,寿命长。

凸缘叉零件选用模锻方法生产,其根本优点也就在于此。

2)铸件在铸造生产过程中的工序比较多,有些工艺过程难以控制,使铸件的质量不稳定,因而铸件内部常出现缩松、气孔等缺陷。

3054_CA10B汽车传动轴突缘叉加工工艺与工装设计_镗φ39孔夹具

1 绪论

加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践 之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

机床夹具已成为机械加工中的重要装备。机床夹具的设计和使用是促进生产 发展的重要工艺措施之一。随着我国机械工业生产的不断发展,机床夹具的改进 和创造已成为广大机械工人和技术人员在技术革新中的一项重要任务。

1.1 课题背景及发展趋势

材料、结构、工艺是产品设计的物质技术基础,一方面,技术制约着设计; 另一方面,技术也推动着设计。从设计美学的观点看,技术不仅仅是物质基础 还具有其本身的“功能”作用,只要善于应用材料的特性,予以相应的结构形 式和适当的加工工艺,就能够创造出实用,美观,经济的产品,即在产品中发 挥技术潜在的“功能”。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

ABSTRCT

This design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.

3.工艺规程设计 ...................................................................................................4

3.1 零件材料及选材方法 ......................................................................................4 3.2 基面的选择 .......................................................................................................4 3.3 制定工艺路线....................................................................................................4 3.4 机械加工余量、工序尺寸及毛坯尺寸的确定..................................................5 3.5 确定切削用量及基本工时 ................................................................................6

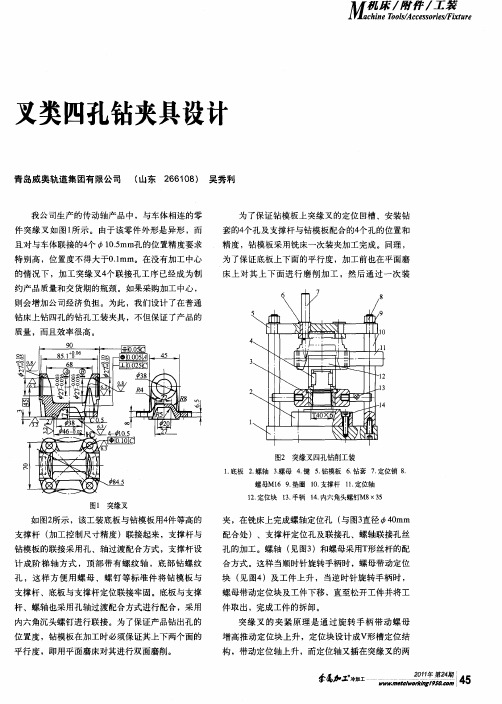

叉类四孔钻夹具设计

图4 形定位块 V

此夹具定位可靠,装夹方便 ,加工效率较高。 当加工其他又类零件连接孔时 ,只需要 更换V 定 形

位块 和钻模板即可以加工完成类似的叉类连接孔 的

加工。以上工装的设计制作 ,为公司节约 了生产成

本并使产品顺利交付。Il Il Il i

图3 螺轴

( 收稿 日期 :2 10 1 ) 0 19 6

即

叉类四孔钻夹具设计

青 岛威奥轨道 集 团有 限公司 ( 山东 2 6 0 ) 吴秀利 6 1 8

我公司生产的传动轴产品中,与车体相连的零

件突缘叉如 图1 所示 。由于该零件外形是异形 ,而

为了保证钻模板上突缘叉的定位 凹槽 、安装钻 套的4 个孔及支撑杆与钻模板 配合的4 个孔的位 置和 精度 ,钻模板采用铣床一次装夹加工完成 。同理 , 为 了保证底板上下面的平行 度,加 工前也在平面磨

孔的加工 。螺轴 ( 见图3 )和螺母采用T 形丝杆 的配 合方式 。这样当顺时针旋转手柄时 ,螺母带动定位

孔 ,这 样方便用 螺母 、螺钉 等标准件将 钻模板 与 支撑杆 、底板与支撑杆定位联接牢固 。底板与支撑 杆、螺轴也采用孔轴过渡配合方式进行配合 ,采用 内六角沉头螺钉进行联接 。为了保证产品钻出孔 的

4 6

础

参跏 啪

如图1 示。 所

图 1

—]3

=====: : = ==目 }

3 技术解决方案 .

通过反复研究和分析 ,针对以上 的设计要求和 技术难点 ,在定位型面处采用快换的定位结构以适 应两种不同的叶片定位 ;在距离叶片小端台肩加 工

2 关键 技术和设计难点 .

( )两 种 定位 型 面 ,在 同 一 个 位 置 ,如 何 保 1

汽车传动轴凸缘叉加工工艺及夹具设计

汽车传动轴凸缘叉加工工艺及夹具设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!汽车传动轴凸缘叉加工工艺及夹具设计1. 引言在汽车传动系统的制造过程中,传动轴凸缘叉的加工工艺和夹具设计是至关重要的环节。

传动轴的夹具课程设计

传动轴的夹具课程设计一、课程目标知识目标:1. 学生能理解传动轴的基本概念、结构与功能,掌握其工作原理;2. 学生能了解夹具在传动轴加工中的应用,掌握夹具的类型及使用方法;3. 学生能掌握传动轴加工过程中常见的工艺参数及其对加工质量的影响。

技能目标:1. 学生能运用所学知识,设计简单的传动轴夹具,并进行适当的调整;2. 学生能通过实际操作,熟练使用传动轴夹具进行加工,提高加工精度;3. 学生能分析加工过程中出现的问题,并提出合理的解决方案。

情感态度价值观目标:1. 培养学生热爱机械制造专业,增强职业认同感;2. 培养学生严谨的工作态度,注重团队协作,提高沟通能力;3. 培养学生具备安全意识,关注环境保护,养成良好的职业道德。

本课程针对高年级学生,结合传动轴的夹具设计,旨在提高学生理论知识与实践技能的结合,培养学生解决实际问题的能力。

课程内容与课本紧密相关,注重实用性,以培养学生的综合素质为目标。

通过本课程的学习,使学生能够更好地适应未来职业发展的需要。

二、教学内容1. 传动轴的基本概念与结构:介绍传动轴的定义、分类、结构及其在机械系统中的作用;参考教材章节:第二章 第二节2. 传动轴夹具的类型与选用:讲解传动轴加工中常用的夹具类型、特点及应用场合;参考教材章节:第四章 第一节3. 传动轴加工工艺参数:分析影响传动轴加工质量的工艺参数,如切削速度、进给量、切削深度等;参考教材章节:第四章 第三节4. 传动轴夹具设计原理:阐述夹具设计的基本原则、步骤及注意事项;参考教材章节:第四章 第四节5. 传动轴夹具操作与调整:介绍夹具的安装、调整方法及操作要点;参考教材章节:第四章 第五节6. 传动轴加工中的问题分析与解决:分析加工过程中可能出现的问题,并提出相应的解决措施;参考教材章节:第四章 第六节教学内容安排与进度:第一课时:传动轴的基本概念与结构第二课时:传动轴夹具的类型与选用第三课时:传动轴加工工艺参数第四课时:传动轴夹具设计原理第五课时:传动轴夹具操作与调整第六课时:传动轴加工中的问题分析与解决本教学内容紧密结合课程目标,系统性地组织与安排,旨在帮助学生掌握传动轴夹具设计与加工的相关知识,提高实践操作能力。

CA10B解放牌汽车传动轴突缘叉零件的机械加工工艺规程及夹具设计(含全套CAD图纸)

机械制造技术基础课程设计说明书设计题目 设计“传动轴突缘叉”零件的机械加工工艺及工艺设备设 计 者:指导教师:20**.7~20**.8机械制造技术基础课程设计任务书题目: 设计“ 传动轴突缘叉”零件的机械加工工 艺规则及工艺装备内容: 1.零件图 1 张2.毛坯图 1 张3. 机械加工工艺过程综合卡片 1 张4. 夹具结构设计装配图 1 张5. 夹具结构设计零件图 1 张6. 课程设计说明书 1 份目 录一、序言 (4)1. 设计目的2. 设计的要求3. 设计的内容及步骤二、零件的分析 (6)1.零件的主要技术要求2.零件的工艺分析三、工艺规程设计 (7)1.确定毛坯的制造形式2.基面的选择3.制定工艺路线4.机械加工余量、工序尺寸及毛坯尺寸的确定5.确定切削用量及基本工时四、夹具设计 (19)1.问题的提出2.夹具设计五、心得体会 (21)六、参考资料 (22)一、序言机械制造技术基础课程设计是在学完了大学的全部基础课、技术 基础课以及大部分专业课之后进行的。

是进行毕业设计之前对所学各 课程的一次深入的综合性的总复习,也是一次理论联系实际的训练, 因此,它在我们四年的大学生活中占有重要的地位。

希望能通过这次课程设计对学生未来将从事的工作进行一次适应 性训练,从中锻炼他们分析问题、解决问题的能力,为今后参加工作 打下一个良好的基础。

一、设计目的机械制造技术基础课程设计是在学完了机械制造基础课程后、进 行了生产实习之后的下一个教学环节。

它一方面要求学生通过设计能 获得综合运用过去所学过的全部课程进行工艺结构设计的基本能力, 另外,也为以后作好毕业设计进行一次综合训练和准备。

学生通过机 械制造技术基础课程设计,应在下述各方面得到锻炼:(1) 能熟练运用制造技术基础课程中的基础理论以及在生产实习中 学到的实践知识,正确地解决一个零件在加工中的定位、夹紧 以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质 量。

传动轴凸缘叉加工工艺及夹具设计_学士学位论文

传动轴凸缘叉加工工艺及夹具设计摘要传动轴是汽车传动系统中的重要部件,凸缘叉又是连接变速器和驱动桥的主要零件也是承受高速传动的零件。

其结构和加工工艺直接影响零件的性能,进而影响整车动力传递的效果,其结构相对简单,但是加工工艺复杂。

本文通过搜集资料了解传动轴凸缘叉结构特点,并对凸缘叉进行了参数分析以及加工的技术要求分析,并通过其在传动系统中的作用选取适当的材料并确定其工艺流程。

绘制工艺卡片,并查找资料分析相对应的加工机床以及所需要的刀具,明确每一步的加工余量,完成工序的编制过程。

在确定工艺过程的前提下,根据传动轴凸缘叉的结构特点进行对应夹具的设计,根据零件图及加工端面设计其夹紧机构和定位元件、一起其他辅助零件及联合整体的零件,确定夹具机构方案,并明确如何拆装加工工件可以提高总体的效率问题。

选取加工粗糙度,设计钻孔和铣端面的夹具装置以及钻孔夹具夹紧力的计算和夹具精度的的校核。

希望制造出精度更高的凸缘叉,使传动轴更好的运行,提高功率,减少资源浪费,改善工人的劳动条件,降低生产成本以及扩大机床的工艺范围。

关键词凸缘叉;工艺流程;加工工艺;夹具设计Processing Technology and Design of the Jig of theFlange Yoke for ShaftAbstractDrive shaft is an important part in automobile transmission system, the flange yoke is connected to the transmission and drive axle of the main parts and it is under high speed driving . The structure and the processing technology impact on the performance of parts directly, in turn, influencing the effect of the vehicle power transmission, its structure is relatively simple, but complicated processing technology.Based on the collected data to understand the shaft flange fork structure characteristics, and the flange fork parameter analysis and processing technical requirements analysis, and through its role in the transmission system to select the appropriate materials and its technological process were determined. Card drawing process, and find the corresponding machine tool to analyze the data and tools needed to clear every step of the machining allowance, and complete the process of the compilation process. In determining the processes under the premise of according to the structural characteristics of the drive shaft flange fork corresponding fixture design, according to the detail drawing and processing end design of the fastening device and positioning device, other auxiliary parts together and united as a whole parts, jig institutions scheme is determined, and define how to tear open outfit machining can improve the efficiency of the overall problem. Selecting machining roughness, end of the design of drilling and milling fixture device and drilling clamp clamping force calculation and the precision of the check.That hopes to make the precision higher flange fork, make the shaftrunning better, improve power and reduce waste of resources, improve the working conditions of workers, reduce production costs and expanding process of machine tool.Keywords Flange yoke; The process; Processing technology; The design of jig目录摘要 (I)Abstract ................................................................................................................ I I 第1章绪论 (1)1.1 论文研究背景 (1)1.2 论文研究的目的和意义 (2)1.3国内外研究现状 (2)1.4研究内容 (3)第2章凸缘叉结构分析 (5)2.1凸缘叉的结构特点及功用分析 (5)2.2凸缘叉结构分析 (6)2.3凸缘叉的主要技术要求 (7)2.4凸缘叉的工艺分析 (7)2.5本章小结 (8)第3章传动轴凸缘叉的加工工艺 (10)3.1概述 (10)3.2 确定毛坯的制造形式 (10)3.3基面的选择 (10)3.4加工工序安排 (12)3.5制定工艺过程 (12)3.6工艺过程方案论证 (12)3.7机械加工余量的确定 (14)3.8保证加工精度的方法 (15)3.9本章小结 (17)第4章凸缘叉夹具设计 (18)4.1论述 (18)4.2夹具设计中应注意的问题 (19)4.3专用夹具设计与原则............................................. 错误!未定义书签。

传动轴工艺规程及夹具设计说明书

目录第一部分概述一、课程设计的目的 (3)二、课程设计的内容和要求 (3)第二部分传动轴工艺说明书一、零件的分析 (3)1.1零件的工艺分析 (3)1.2零件生产类型 (3)二、确定毛坯并绘制毛坯简图 (4)2.1确定毛坯种类 (4)2.2确定毛坯的尺寸公差和加工余量 (5)2.2.1公差等级 (5)2.2.2锻件质量 (5)2.2.3锻件的形状复杂系数 (5)2.2.4锻件的材质系数 (6)三、制定工艺路线......................................... .73.1定位基准的确定 (7)3.1.1.粗基准的选择: (7)3.1.2.精基准的选择: (7)3.2表面加工方法的确定 (8)3.3工序的集中与分散 (8)3.4工序顺序的安排 (9)3.5确定工艺路线 (9)四、切削用量及基本时间计算 (12)一、工序40切削用量 (12)二、工序90切削用量 (13)三、工序100铣轴槽切削用量及基本时间计算 (14)第三部分铣用夹具设计说明书一、夹具作用 (15)二、设计任务 (15)三、铣床夹具的设计特点 (16)四、定位原理的几种情况 (16)第四部分小结一、小结 (17)第五部分参考文献一、参考文献 (18)中北大学课程设计第一部分概述一、课程设计的目的通过《机械制造工程原理》课程设计,锻炼学生查阅资料、查阅国际手册的能力;培养学生创新能力,提高工艺设计能力、动手能力和初步的科学研究能力;为以后得毕业设计和工作奠定基础。

二、课程设计的内容和要求提供零件图1张,材料:45,生产纲领:500件/年,根据图纸参数、技术要求等编制工艺规程,并设计铣用夹具,绘制设计图纸。

第二部分传动轴工艺说明书一、零件的分析1.1 零件的工艺分析零件图:(下页)零件的工艺分析就是通过对零件图纸的分析研究,判断该零件的结构和技术要求是否合理,是否符合工艺性要求。

(1):审查零件图纸通过对该零件图的重新绘制,知原图样的视图正确,完整,公差及技术要求齐全。

外文翻译--传动轴凸缘叉夹具的设计

外文翻译--传动轴凸缘叉夹具的设计黑龙江工程学院本科生毕业设计附录Fork Shaft Lugs fixture designShell group processing according to the results of the machine andthe group chosen type design group clamps, group clamps Realize that the group process, favorable to reasonable design, if no group clamps or design group clamps, convenient adjustment group processing can realize smoothly.The machine tool's fixture priority is to ensure machining accuracy, especially that of the machining process and positioning surface and processed surface between the position precision. After using thisfixture mainly rely on precision tools and fixtures to ensure no longer rely on workers, the technical level. Second is to improve labor productivity, reduce cost, use fixture after is crossed, can reduce the auxiliary time, and easy to implement and multistage process. In modern times, is widely used in the machine tool's fixture etc mobile pneumatic, hydraulic clamping device, can make the assistant time do step.In the group technology group clamps are under the guidance of the principle, process and design for the implementation of the group, and special fixture Compared with the design group clamps, not for a certain parts of a process, but a group of some parts, Which group clamps to adapt to all parts of the group parts in a process of processing.Design of the key and difficult.When the workpiece in machine processing, the first to make workpiece in machine or a fixture in the correct position, it is the location, to prevent the process of cutting force or other forces destroyed the correct position, still must be fastened clamping workpiece, this is the clamping workpiece position and clamping workpiece installation process is called. Due to the workpiece position and orientation error, error called for clamping deformation and the error is called clamping error. Positioning error and clamping workpiece installation error named error.Because of this all parts for 21 kinds of workpieces, so the scheme is key to determine the fixture clamping deformation control at will The smallest. While clamping deformation control cannot rely on operators to realize in the past shell parts and machining by small and reliable clamping force to reduce clamping deformation, this will inevitably produce adverse product. In the introduction of domestic product technology at the same time, don't notice the processing technology, especially the shell parts, production batch processing, different, use equipment that needs are different, clamping orientated in the introduction,1黑龙江工程学院本科生毕业设计digestion and absorption and must therefore in the design process, according to the actual needs of clamping positioning in blank, add uniform positioning and clamping point.The selection principle of orientated may not deviate from the principle of localization, but at the time must note in the selection, I truly, Planar 3 point must form a stable support, namely the gravity of the triangle, near the workpiece center turn against restrictions freedom 2 some farther, the more accurate positioning.In parts of the shell, the key process is first step - graphic processing. According to the production batch and parts The structureand the precision, some parts processing, some parts of planar alone on a plane and hole machining process. Graphic processing quality directly cause the whole process, the success or failure. Surface processing, mainly is bad, the flatness of the flatness of the next procedure of processing produce larger clamping deformation, clamping, precisionparts in tolerance, loosen, clamping displacementrestoring, precision parts will change, and with regularity. Surface processing by fixture causes adverse has two main: 1, the location selection is not reasonable, 2, clamping point is not reasonable. Therefore, the shell parts processing, surface of fixture design becomes important.In the traditional processing, for milling machining processes,plane commonly, add a few auxiliary support to prevent due to the distortion caused by cutting force influence, because high-speed cuttingmachining precision cutting force, so, no need additional support commonly.In the face of processing, must consider the process of flexibility, can use the car is not to milling machining. In clamping point, on the choice of pay attention to the following problems:1. By 3 strong point to form a support to support workpiece surface, can avoid blank piece of planar degree due to the deviation caused the machined surface flatness, and supporting and clamping point should avoid a moment, and led up distortion. Because of clamping workpiece elastic deformation, loosen the clamping after springback, can cause planar degree, it is super flatness of the main reason.2. The best point and clamping point is the sphere, ensure all, otherwise, it will point is because the plane deformation caused by torsion blank clamping deformation. The deformation will also cause planar degree.3. When the workpiece surface cannot clamping, can use flank clamping, if clamping parts is deduced.and, must increase in the block, to avoid clamping deformation. The clamping way, had better not use or using other techniques, or request processing plane designers in clamping point increase in design.4. Because of the high-speed machining cutting force and deformation of more than 30% reduction processing, generally recommend that don't add additional support can guarantee machining accuracy.5. 2 limit rotational degree of freedom, the distance as far as possible, orientated if blank has note hole, 2 (note hole taper pin location using elastic is the most simple positioning scheme.2黑龙江工程学院本科生毕业设计In the design of the group clamps, considering the problems at the same time, we also need to consider many parts adopt a fixture, and replacing time processing varieties in a short time to finish. So the fixture design must consider quick change. This fixture is typical ofsix principles of fixture, positioning clamping adopt pneumatic clamping screw. This fixture locating adopts point positioning forms, interface, nearly may also used clamping point, ensure orientated and clamping point in the same line, this fixture milling face results in the plane degrees below, the precision of 0.02 from the Angle of subsequent processing position from the Angle of use or can be very well meet the requirements.In addition, in parts processing process, for a process, whether to use fixture, use what type of clip What class, and the use of fixture in jig design must be carefully considered before. Besides the machining quality assurance from view, should also do economic analysis to ensure that the design of fixture in the economy.传动轴凸缘叉夹具的设计凸缘叉成组加工要根据分组结果及选定的机床型号进行成组夹具设计,成组夹具是实现成组加工的有利保证,分组再合理,如果设计不出成组夹具或设计的成组夹具调整不方便,成组加工也不能顺利实现。

传动轴的加工工艺及夹具设计

传动轴的加工工艺及夹具设计通常,传动轴是由轴管、伸缩套以及万向节构成,是汽车底盘的重要组成部分。

随着人们出行的频率的提高,极大地促进了汽车行业的快速发展,然而对于大多汽车购买者而言,汽车的寿命往往是购买者需要考虑的首要因素。

传动轴作为汽车的关键部件,在汽车的使用寿命中有着举足轻重的作用,因此对传动轴的加工工艺分析以及对其夹具的合理化设计研究势必成为热点。

1 传动轴结构工艺的分析传动轴轴管硬度大,使得其表面加工难度比较大,同时要求轴管表面加工精度高,因此,我们为减少加工工作量以及减轻加工难度,通常我们在设计传动轴的过程中都采取简单、合理并且易加工的机械结构,使得传动轴有良好的加工工艺性能。

万向节和伸缩套是传动轴的重要组成零件,也是加工难度较大的部分,其表面和圆弧面都是不易加工的地方。

考虑到传动轴的结构特点以及加工难易程度,因此传动轴的加工工艺性能通常需要考虑以下几个方面。

1.1 轴管上轴线平行孔的工艺性鉴于传动轴的需求量大,往往加工过程需要大批量生产,但是对于轴管而言,轴上的孔如果他们的轴线平行,我们会在尽可能的减少装夹次数的前提下,使用多把刀具在一次装夹过程中完成多道工序,尽量避免装夹误差影响孔的加工工艺性。

同时在镗孔的过程中,要求镗孔小刀可顺利通过,减少回刀时间,提高生产效率。

1.2 轴管上孔中心距大小的工艺性轴管属于回转性零件,在镗孔的过程中,当孔大小不一致时,需要换多把镗刀,或者使用组合机床,此时孔中心距的大小严重影响加工效率,孔中心距若太小,组合机床多把刀同时工作可能发生干涉,可能振动加剧,严重影响加工精度。

同若孔的形状公差需要保证,则孔中心距的大小在设计的时候必须予以重视。

1.3 轴管孔的基本布置形式轴管孔多数为通孔,同时两端与万向节连接处偶有阶梯孔,因此不同的孔径比折射出不同的工艺性能。

当孔径比大于1但是小于1.5时,属于短圆柱孔,该类孔的工艺性能较好;当孔径比大于1.5时,属于深孔,深孔的加工难度大,因此工艺性较差。