工艺参数对超级钢焊接温度场的影响

浅析焊接工艺参数对焊接缺陷影响

浅析焊接工艺参数对焊接缺陷影响焊接工艺参数是影响焊接质量的重要因素,不同的工艺参数会对焊接缺陷产生不同的影响。

正确的工艺参数选择可以降低焊接缺陷的产生,提高焊接质量,而错误的工艺参数选择则会增加焊接缺陷的产生风险。

深入浅出地分析焊接工艺参数对焊接缺陷的影响,对于提高焊接质量具有重要的意义。

1. 焊接电流焊接电流是焊接中最基本的参数之一,它直接影响焊接熔深和熔宽。

当电流过大时,焊接熔深增加,热影响区扩大,容易产生焊接变形和裂纹。

而当电流过小时,焊缝的熔深和熔宽减小,焊接不完全,也容易产生焊接质量缺陷。

选择合适的焊接电流对于控制焊接质量缺陷具有重要意义。

3. 焊接速度4. 焊接焊丝直径二、焊接缺陷分析1. 焊缝未焊透焊缝未焊透是一种常见的焊接缺陷,主要是由于焊接参数选择不当或操作不规范导致的。

当焊接电流过小,焊接速度过快或焊丝直径过小时,容易导致焊接不完全,产生未焊透缺陷。

未焊透缺陷的存在会降低焊接件的承载能力和耐腐蚀性能,严重影响焊接件的使用寿命。

2. 焊接变形和裂纹焊接飞溅是焊接过程中常见的质量缺陷,主要是由于焊接电压过高或焊接电流不稳定引起的。

焊接飞溅会导致焊缝表面不平整,影响焊接件的外观质量和耐腐蚀性能。

严重的飞溅还可能引发火灾和安全事故,对工作环境和人员造成威胁。

三、控制焊接缺陷的方法1. 优化焊接工艺参数通过合理选择焊接电流、电压、速度和焊丝直径等参数,优化焊接工艺,可以有效地控制焊接质量缺陷的产生。

在实际焊接过程中,应根据不同的焊接材料和厚度,灵活调整焊接工艺参数,以保证焊接质量和稳定性。

2. 加强焊接操作技能焊工的操作技能对于控制焊接质量缺陷的产生具有重要影响。

加强焊接操作技能培训,提高焊工的操作水平和质量意识,对于减少焊接缺陷的产生具有积极作用。

加强对焊接工艺参数对焊接质量的影响的培训,也有助于提高焊工的操作技能。

3. 完善焊接检测和质量控制体系建立完善的焊接检测和质量控制体系,对焊接件进行全面检测和质量控制,及时发现和修复焊接质量缺陷,对于提高焊接质量具有重要意义。

SUPER304H焊接工艺与热影响区晶粒度的关系

表2, 表2 中日本材料的焊接道次与其他两个不同, 主

要是因为日本的管子太薄, 不能进行更多道次的焊接。

进行多道次焊接时, 每道次焊时都采用相同的线输入

能量, 每道焊完后试样略微冷却2 m in~ 3 m in后, 接着

下一道焊接。

表 2 焊接试验工艺

国别 试样号

道次

线输入能量 (kJ cm )

1

1

(1. N o rth U n iversity of Ch ina, T aiyuan 030003, Ch ina; 2. T echno logy Cen ter of T aiyuan Iron and Steel Com p any, T aiyuan 030003, Ch ina) Abstract: T he gra in size in hea t affected zone (HA Z) is the sign ifican t facto r affecting the w elding p rop erties. T he w elding tests of SU PER 304H steels p roduced by differen t facto ries w ere conducted, and the gra in size of the w elding HA Z w a s detected by op tica l m icro scop e. T he resu lts show tha t the m a in facto r of affecting gra in grow th in HA Z is the w elding line energy, and the w elding line energy shou ld be con tro lled dow n to 12 kJ cm. Key words: SU PER 304H steel; w elding hea t affected zone; gra in size; w elding p rocess

热处理工艺参数对超高强度钢性能的影响

2 工艺参数对材料性能的影响

图 1 BR1500HS 淬火前后组织及其应力-应变曲线

Fig.1 Structure and stress-strain curve of BR1500HS before and after quenching

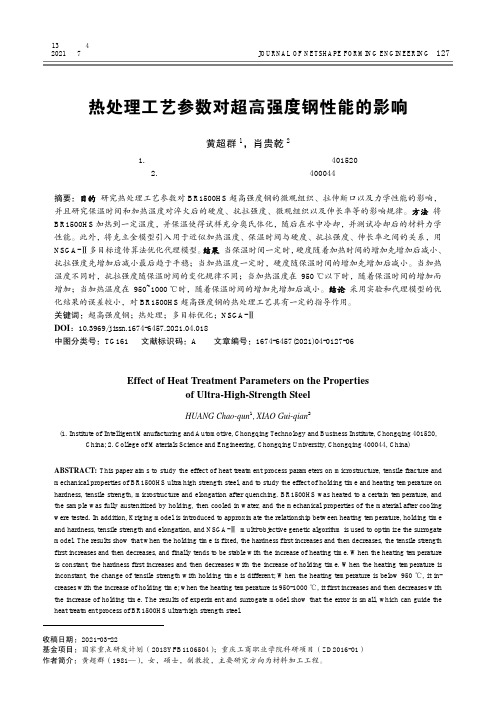

2.1 加热温度对材料微观组织的影响

由图 2 可知,加热温度直接决定了奥氏体化的程 度。为了研究奥氏体化程度对材料力学性能的影响, 将 BR1500HS 钢加热到不同温度并保温 120 s 后进行 淬火,其加热温度从 750 ℃到 1000 ℃间隔 50 ℃进行 取值。

第 13 卷 第 4 期

黄超群等:热处理工艺参数对超高强度钢性能的影响

129

图 2 不同加热温度淬火金相组织 Fig.2 Metallographic at different heating temperatures

如图 2 所示,不同加热温度淬火后的金相组织不 同,当加热温度为 750 ℃时,淬火后未得到马氏体组 织,这说明该超高强钢加热到 750 ℃保温时未发生奥 氏体化;当加热温度为 800 ℃时,得到了马氏体和网 状铁素体,此时高强钢发生了奥氏体化转变;当加热 温度为 850 ℃时,得到了片状以及板条状马氏体;当 温度高于 950 ℃时,得到粗大的板条状马氏体。这说 明,加热温度越高得到的板条状马氏体越多;加热温 度低于 750 ℃时,不能得到马氏体。大致可以确定, 奥氏体化转变温度为 750~800 ℃。

第 13 卷 第 4 期 2021 年 7 月

精密成形工程

JOURNAL OF NETSHAPE FORMING ENGINEERING 127

热处理工艺参数对超高强度钢性能的影响

黄超群 1,肖贵乾 2

(1. 重庆工商职业学院 智能制造与汽车学院,重庆 401520; 2. 重庆大学 材料科学与工程学院,重庆 400044)

高强度钢板热轧工艺参数优化及其对板材性能的影响

高强度钢板热轧工艺参数优化及其对板材性能的影响高强度钢板热轧是一种重要的金属加工工艺,通过对工艺参数进行优化可以提高钢板的力学性能和表面质量。

本文将介绍高强度钢板热轧工艺参数的优化方法,并分析其对板材性能的影响。

高强度钢板一般指屈服强度大于500MPa的钢板,常用于制造汽车、航空航天、建筑和桥梁等重要工程结构。

高强度钢板的力学性能和表面质量是得到广泛关注的问题,而热轧工艺参数对于钢板的性能具有重要影响。

首先,热轧温度是影响钢板性能的重要因素之一。

热轧温度的选择应根据钢的成分和应用要求来确定。

一般来说,较高的热轧温度可以提高钢板的变形能力和塑性,但会增加晶粒长大的风险;而较低的热轧温度可以提高钢板的强度和硬度,但也容易引起质量问题。

因此,通过实验和数值模拟等手段,可以找到合适的热轧温度范围,以达到最佳的力学性能和表面质量。

其次,轧制压力是热轧工艺中另一个重要的参数。

较大的轧制压力可以提高板材的强度和硬度,但也容易产生中央扁平度、轧辊磨损和表面缺陷等问题。

因此,需要根据钢板的具体要求和冷处理工艺来确定合适的轧制压力。

同时,通过优化轧辊几何结构和轧制工艺参数,可以进一步提高钢板的力学性能和表面质量。

最后,冷却方式也对高强度钢板的性能有着重要影响。

冷却速度可以影响钢板的组织和相变过程,从而影响其力学性能和表面质量。

一般来说,较快的冷却速度可以提高钢板的强度和韧性,但也容易引起板材变形和内应力等问题。

因此,需要通过控制冷却介质的温度和流速等参数,以达到最佳的冷却效果。

优化高强度钢板热轧工艺参数对板材性能的影响可以通过多种方法实现。

首先,可以通过实验方法进行参数优化。

通过对热轧试样的制备和测试,可以获得不同工艺参数下的力学性能和表面质量数据,然后通过响应面分析等方法,建立工艺参数与性能之间的关系模型,进而确定最佳的工艺参数。

另外,数值模拟方法也是研究高强度钢板热轧的重要手段。

通过建立热轧过程的有限元模型,可以模拟不同工艺参数下的温度场、应力场和变形场等情况,然后通过对比分析,找到最佳的工艺参数。

焊接参数和工艺因素对焊缝成形的影响

焊接参数和工艺因素对焊缝成形的影响一、焊接参数对焊缝成形的影响:1.焊接电流和电压:电流和电压是焊接过程中最重要的参数之一、电流的大小决定焊缝的热量输入量,而电压则影响焊缝的形状和质量。

适当调整电流和电压可以控制焊缝的大小、形状和深度。

2.焊接速度:焊接速度指的是焊接过程中焊枪移动的速度。

焊接速度越快,焊缝的深度越浅,焊缝的宽度越窄。

焊接速度对焊缝的成形有着重要的影响,过快或过慢的焊接速度都会导致焊缝的质量下降。

3.焊接时间:焊接时间指的是焊接的持续时间。

焊接时间的长短会直接影响焊缝的形成和冷却速度。

如果焊接时间太长,会导致焊缝过热,焊质和焊渣的清除不及时,从而影响焊缝的质量。

4.焊接角度:焊接角度是指焊枪与工件表面的夹角。

焊接角度的选择会影响到焊缝的形状和质量。

合适的焊接角度可以保证焊缝的深度和质量,过大或过小的焊接角度都会导致焊缝的形状不正常。

二、工艺因素对焊缝成形的影响:1.焊接材料:焊接材料的选择直接影响焊缝成形的质量和性能。

不同焊接材料具有不同的熔点、液态性能和流动性能,选择合适的焊接材料可以提高焊缝的成形性能。

2.清洁度:焊接前工件表面的清洁度对焊缝成形有着重要的影响。

如果工件表面存在油污、氧化物等杂质,会导致焊缝的质量下降,甚至引起焊接缺陷。

因此,在焊接前应保证工件表面充分清洁。

3.间隙尺寸:间隙尺寸是指焊接前工件之间的间隙大小。

间隙的大小直接影响焊缝的形状和质量。

过大或过小的间隙都会导致焊缝的质量下降,因此应根据具体情况合理确定间隙尺寸。

4.气氛保护:焊接时使用适当的气氛保护可以减少焊缝氧化,保证焊缝的质量和成形。

常见的气氛保护方法包括惰性气体保护和化学保护。

综上所述,焊接参数和工艺因素对焊缝成形具有重要的影响。

通过正确选择和控制焊接参数,合理设计和应用工艺因素,可以保证焊接质量和性能,提高焊接工艺的效率和经济性,进而满足焊接产品的需求。

因此,在焊接过程中应充分考虑焊接参数和工艺因素的影响,进行合理调整和控制。

焊接工艺参数对焊缝的影响

焊接时,为保证焊接质量而选定的各项参数(例如焊接电流、电弧电压、焊接速度、线能量等)的总称叫焊接工艺参数。

所谓线能量是指熔焊时,由焊接热源输入给单位长度焊缝上的能量焦尔/厘米或焦尔/毫米(J/cm或J/mm),亦称热输入。

线能量的计算公式为:式中 Q——线能量,J/cm或J/mm;I——焊接电流,A;U——电弧电压,V;V——焊接速度,cm/s或mm/s。

例:某焊接性试验的焊接工艺参数如下:焊条直径4mm,焊接电流180A,电弧电压24V,焊接速度150mm/min。

试计算其线能量。

解:线能量。

答:该试验的线能量为1728J/mm。

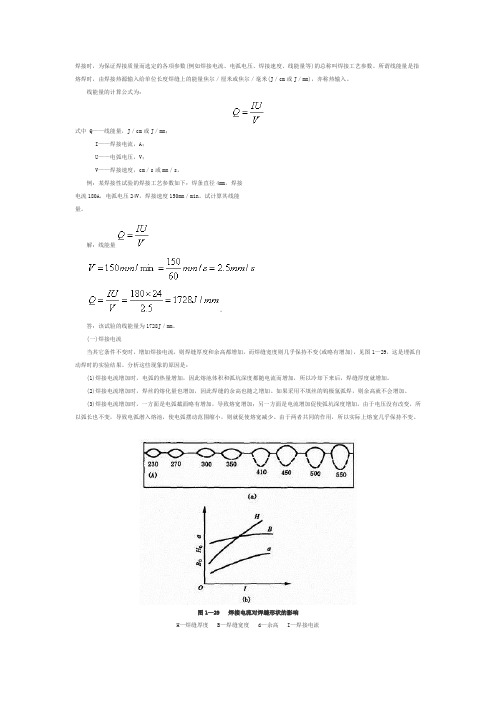

(一)焊接电流当其它条件不变时,增加焊接电流,则焊缝厚度和余高都增加,而焊缝宽度则几乎保持不变(或略有增加),见图1—29,这是埋弧自动焊时的实验结果。

分析这些现象的原因是:(1)焊接电流增加时,电弧的热量增加,因此熔池体积和弧坑深度都随电流而增加,所以冷却下来后,焊缝厚度就增加。

(2)焊接电流增加时,焊丝的熔化量也增加,因此焊缝的余高也随之增加。

如果采用不填丝的钨极氩弧焊,则余高就不会增加。

(3)焊接电流增加时,一方面是电弧截面略有增加,导致熔宽增加;另一方面是电流增加促使弧坑深度增加。

由于电压没有改变,所以弧长也不变,导致电弧潜入熔池,使电弧摆动范围缩小,则就促使熔宽减少。

由于两者共同的作用,所以实际上熔宽几乎保持不变。

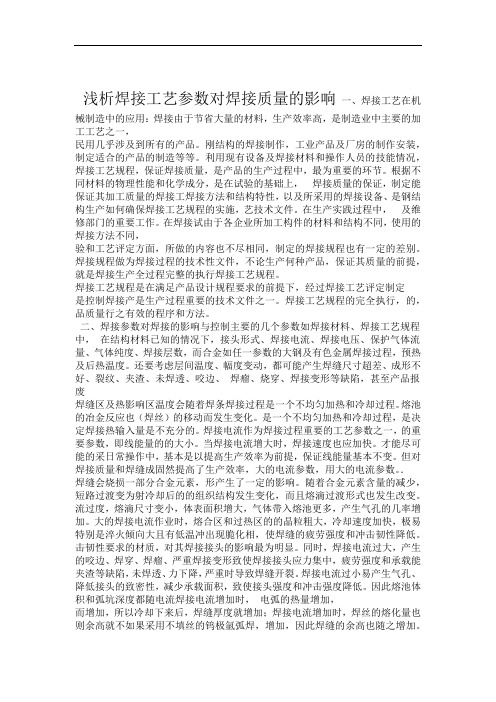

图1—29 焊接电流对焊缝形状的影响H—焊缝厚度 B—焊缝宽度 d—余高 I—焊接电流(二)电弧电压当其它条件不变时,电弧电压增长,焊缝宽度显著增加而焊缝厚度和余高将略有减少,见图1—30。

这是因为电弧电压增加意味着电弧K度的增加,因此电弧摆动范围扩大而导致焊缝宽度增加。

其次,弧长增加后,电弧的热量损失加大,所以用来熔化母材和焊丝的热量减少,相应焊缝厚度和余高就略有减小。

图1—30 电弧电压对焊缝形状的影响由此可见,电流是决定焊缝厚度的主要因素,而电压则是影响焊缝宽度的主要因素。

浅析焊接工艺参数对焊接质量的影响

浅析焊接工艺参数对焊接质量的影响一、焊接工艺在机械制造中的应用:焊接由于节省大量的材料,生产效率高,是制造业中主要的加工工艺之一,民用几乎涉及到所有的产品。

刚结构的焊接制作,工业产品及厂房的制作安装,制定适合的产品的制造等等。

利用现有设备及焊接材料和操作人员的技能情况,焊接工艺规程,保证焊接质量,是产品的生产过程中,最为重要的环节。

根据不同材料的物理性能和化学成分,是在试验的基础上,焊接质量的保证,制定能保证其加工质量的焊接工焊接方法和结构特性,以及所采用的焊接设备、是钢结构生产如何确保焊接工艺规程的实施,艺技术文件。

在生产实践过程中,及维修部门的重要工作。

在焊接试由于各企业所加工构件的材料和结构不同,使用的焊接方法不同,验和工艺评定方面,所做的内容也不尽相同,制定的焊接规程也有一定的差别。

焊接规程做为焊接过程的技术性文件,不论生产何种产品,保证其质量的前提,就是焊接生产全过程完整的执行焊接工艺规程。

焊接工艺规程是在满足产品设计规程要求的前提下,经过焊接工艺评定制定是控制焊接产是生产过程重要的技术文件之一。

焊接工艺规程的完全执行,的,品质量行之有效的程序和方法。

二、焊接参数对焊接的影响与控制主要的几个参数如焊接材料、焊接工艺规程中,在结构材料已知的情况下,接头形式、焊接电流、焊接电压、保护气体流量、气体纯度、焊接层数,而合金如任一参数的大钢及有色金属焊接过程,预热及后热温度。

还要考虑层间温度、幅度变动,都可能产生焊缝尺寸超差、成形不好、裂纹、夹渣、未焊透、咬边、焊瘤、烧穿、焊接变形等缺陷,甚至产品报废焊缝区及热影响区温度会随着焊条焊接过程是一个不均匀加热和冷却过程。

熔池的冶金反应也(焊丝)的移动而发生变化。

是一个不均匀加热和冷却过程,是决定焊接热输入量是不充分的。

焊接电流作为焊接过程重要的工艺参数之一,的重要参数,即线能量的的大小。

当焊接电流增大时,焊接速度也应加快。

才能尽可能的采日常操作中,基本是以提高生产效率为前提,保证线能量基本不变。

论焊接工艺参数对焊接质量的影响

论焊接工艺参数及工艺因素对产品质量的影响概述:本文通过各种焊接方法的工艺参数及工艺因素对焊接后产品质量的影响,详细论述了我厂所采用的焊接方法—手工电弧焊、二氧化碳气体保护焊、点焊、凸焊焊接工艺参数及工艺因素与产品质量之间的关系。

1、手工电弧焊简称手弧焊,是利用焊条与工件间建立起来的稳定燃烧的电弧使焊条和工件熔化来形成焊接接头的一种焊接方法。

其工艺参数主要包括焊接电流、焊条直径、焊缝层数、电源种类和极性等。

工艺因素包括坡口尺寸及间隙大小、工件斜度、工件厚度和工件散热条件等。

1.1焊接电流其它条件不变时,随着焊接电流的增大焊缝的熔深、熔宽及余高,其中熔深的增大最明显,而熔宽仅略有增大。

这是因为:随电流增大,工件上的热输入和电弧力均增大,热源位置下移,固熔深增大。

随电流增大,电弧截面增加,同时电弧进入工件深度也增加,使电弧斑点移动范围受限,因此实际熔宽增大较小。

随电流增大,焊条熔化量近于成比例增加,而熔宽增大较小,所以余高增大。

焊接电流过大易产生咬边、焊瘤等缺陷。

咬边会减小焊缝有效截面,产生应力集中,降低接头强度和承载能力。

焊瘤使焊缝截面突变,形成尖角,产生应力集中,降低接头疲劳强度。

焊接电流过小易产生气孔、未焊透、夹渣等缺陷。

气孔会减少接头有效截面,降低接头致密性,减小接头承载能力和疲劳强度。

未焊透会形成尖锐的缺口,形成应力集中,严重影响接头的强度和疲劳强度。

夹渣会减少接头的有效截面,减低接头强度和冲击韧性。

焊条直径焊条直径的大小主要取决于焊件厚度、接头形式、焊缝位置、焊道层次等因素。

焊件厚度较大时,应选择较大直径的焊条;平焊时,允许用较大电流进行焊接,焊条直径可以大些;立焊、仰焊及横焊宜选择较小直径的焊条;多层焊的第一层焊缝,为防止产生未焊透缺陷,应采用小直径焊条。

焊条直径选择不当易产生焊缝尺寸偏差。

尺寸过小焊缝强度降低;尺寸过大,易产生应力集中,降低接头疲劳强度。

焊缝层数焊缝层数应视焊件厚度而定,中厚板一般均采用多层焊。

工艺参数对薄板TIG焊温度场的影响

张健,杨立军,徐立城,韩蓬勃1 天津大学材料系,天津(300072)E-mail:zhangjian8207@摘要:本文建立了TIG 高速焊接传热过程的数值分析模型,利用该三维模型对紫铜板TIG 焊接过程进行温度场计算。

通过ANSYS 的二次开发扩展功能编制程序进行热源的循环施加,分别计算了不同焊接工艺参数下温度场的分布和熔池的宽度,并分析了不同的焊接电流、焊接电压和焊接速度对其影响。

关键词:钨极氩弧焊;焊接熔池;温度场;数值模拟1. 引 言焊接1mm以下薄板,由于其自身拘束度小,但线膨胀系数较大,很容易出现常见的焊接烧穿和焊接变形(大多为波浪变形)等缺陷[1]。

如果要防止出现上述缺陷,并获得外形美观的焊缝,关键要注意的问题是:严格控制焊接接头上的热输入量,力求在能完成焊接的前提下尽量减小热输入量,从而减小热影响区。

由于钨极氩弧焊(TIG)应用了脉冲电弧,具有热输入低、热量集中、热影响区小、焊接变形小、焊缝各点的热输入均匀,能较好地控制热输入量;且便于操作,容易观察熔池状态,焊缝致密性及力学性能好,表面成形美观等优点,因此是一种常用的薄板件焊接工艺。

焊件中的温度场分布反映了复杂的焊接热过程,它不仅直接通过热应变,而且还间接通过随金属状态和显微组织变化引起的相变、应变决定焊接残余应力,决定了焊缝熔化、结晶、变形、应力等状况[2],这些因素影响到熔合、裂纹、组织等与焊接质量有关的指标,故焊接温度场分布量能够全面和深入地反映焊接质量,因此关于焊接温度场的数值模拟技术将成为21世纪焊接科研的重要方向之一[3]。

2. 焊接熔池温度场的模拟2.1 控制方程组的建立在直角坐标系中,控制方程微分表达式如下:连续性方程[4]0u v w x y z∂∂∂++=∂∂∂ (2-1) 动量守恒方程222222y v v v v p v v v u v w F t x y z y x y z ρμ⎛⎞⎛⎞∂∂∂∂∂∂∂∂+++=−+++⎜⎜⎟∂∂∂∂∂∂∂∂⎝⎠⎝⎠⎟ (2-2) 222222x u u u u p u u u u v w F t x y z x x yz ρμ⎛⎞⎛⎞∂∂∂∂∂∂∂∂+++=−+++⎜⎜⎟∂∂∂∂∂∂∂∂⎝⎠⎝⎠⎟ (2-3) 222222z w w w w p w w w u v w F t x y z z xy z ρμ⎛⎞⎛⎞∂∂∂∂∂∂∂∂+++=−+++⎜⎟⎜⎟∂∂∂∂∂∂∂∂⎝⎠⎝⎠ (2-4) 能量守恒方程:p T T T T T T T c u v w tx y z x x y y z z ρλλ⎛⎞⎛⎞∂∂∂∂∂∂∂∂∂∂⎛⎞⎛⎞+++=+++⎜⎟⎜⎟⎜⎟⎜⎟∂∂∂∂∂∂∂∂∂∂⎝⎠⎝⎠⎝⎠⎝⎠H λ(2-5) 式中,x、y、z为求解域某点的坐标(m),u、v、w分别表示x、y、z方向的流速分量(m·s -1);ρ为密度(Kg·m -3);c p 为比热(J·kg -1·K -1);λ为导热系数(W·m -1·K -1);μ为粘度系数(kg·m -1·s -1);H为求解区域内热源;T为温度(K);P为压力(Pa);t为时间(s);Fx、Fy、Fz分别为体积力在x、y、z方向上的分量(N)。

浅析焊接工艺参数对焊接缺陷影响

浅析焊接工艺参数对焊接缺陷影响

焊接是金属材料连接的重要工艺之一。

在焊接过程中,焊接工艺参数的设定对于焊缝的质量和焊接缺陷的产生直接影响。

焊接工艺参数包括焊接电流、电压、焊接速度、电极大小、焊条直径等。

这些参数的设定需要根据焊接材料、焊接部件的形状和大小、焊接厚度等因素来确定。

不同的焊接工艺参数对于焊接缺陷的产生有不同的影响。

首先,焊接电流和电压是影响焊缝的大小、形态和质量的重要参数。

焊接电流和电压的大小会直接影响熔池的形成和大小。

电流和电压过大或过小都会产生不理想的效果,如过大则会产生烧穿和夹渣等现象,过小则会产生不充分的熔合和焊料不流畅的情况。

其次,焊接速度也是一个重要因素。

焊接速度过大会使熔池的宽度减小,从而使焊缝不完全填充,容易出现裂纹和凹陷等缺陷。

而过慢的焊接速度则会使熔池过度宽阔,焊接过程中的熔池剧烈变形,对于焊缝的质量造成影响。

另外,电极大小对于焊接金属件的连接也有重要影响。

电极太小会导致焊接热影响区域小,从而影响焊缝的牢固程度和质量。

而过大的电极则会使焊接过程中产生的亚表面区域可能没有焊合到,从而在焊接后出现水泡等缺陷。

焊条直径也是一个决定焊接缺陷性质的关键因素。

焊条直径直接影响熔池的大小,焊缝的宽度和深度等。

在选用焊条时应该根据实际需要选择不同的直径,以获得最佳的焊接效果。

综上所述,焊接工艺参数对于焊接缺陷的产生影响巨大。

要想获得高质量的焊接,焊接工艺参数需要根据实际需求进行合理的调整和优化。

同时,在焊接过程中需要严格控制焊接工艺参数的稳定性,从而避免焊接缺陷的产生。

焊接工艺参数对焊接接头性能的影响分析

焊接工艺参数对焊接接头性能的影响分析焊接是将两个或多个工件通过熔化材料并加入适当的填充金属进行连接的工艺。

焊接接头的性能直接影响着焊接件的质量和可靠性。

而焊接工艺参数作为决定焊接接头质量的关键因素之一,它的不同选择会导致焊接接头性能的差异。

本文将对焊接工艺参数对焊接接头性能的影响进行分析。

1. 焊接电流对焊接接头性能的影响焊接电流是焊接过程中最重要的参数之一。

当电流较低时,焊接接头的熔深较浅,焊缝不够完整,可能会导致焊接接头的强度降低。

而当电流过高时,焊接接头容易出现焊缺等缺陷,甚至引发裂纹。

因此,选择合适的焊接电流是确保焊接接头质量的关键。

2. 焊接速度对焊接接头性能的影响焊接速度是指焊接过程中焊枪在焊缝上移动的速度。

焊接速度过快会导致焊接接头熔深不够,焊缝不完整,影响接头的强度和密实性。

而焊接速度过慢则容易引起过热、烧穿等焊接缺陷。

因此,合理控制焊接速度对焊接接头性能的提高具有重要意义。

3. 焊接时间对焊接接头性能的影响焊接时间是指焊接过程中焊接电弧或电流持续作用于焊缝的时间。

焊接时间过长会导致焊接接头过热,可能引起过热变形、晶粒长大等问题,从而降低接头的强度和韧性。

而焊接时间过短则可能导致焊缝不够完整,接头质量较差。

因此,在选择焊接时间时应根据具体情况进行合理的把握。

4. 焊接气体对焊接接头性能的影响焊接气体的选择直接影响着焊接过程中气氛的稳定性和保护效果。

合适的焊接气体能够有效保护焊缝和熔池,减少其与外界气氛的接触,防止氧化和夹杂物形成。

常用的焊接保护气体包括纯净氩气、混合气等。

选择合适的焊接气体对于焊接接头性能的提高具有重要意义。

总之,焊接工艺参数对焊接接头性能的影响是相互关联、相互制约的。

合理选择和控制焊接工艺参数,可以实现焊接接头性能的提高和焊接质量的保证。

然而,不同焊接材料和焊接条件下,最佳的焊接工艺参数是不同的,需要通过实践和试验来确定。

因此,在实际应用中,焊接工艺参数的合理选择和调整是保证焊接接头质量的关键要素之一。

热成型过程中温度参数对22MnB5超高强钢性能的影响

)R +!#!

1曹景升#汽车车架 Q形连接板热冲压工艺特性研究

热加工工艺 Z#

!"'U)1&'1U 'U"#

U马闻宇杨建炜姚野等#热冲压工艺参数对零件成

型性影响规律分析Z#中国冶金!"!'&'''!*

&&#!

R武时会王晓阳强华#热冲压温度对 钢微 V-`!+"U 观组织和力学性能的影响 热 Z# 加工工艺!"!!

'#&+ "#!+ "#! "#'* "#") "#"") "#""& [A<#

表H!原始HH\&ML超高强钢的力学性能 硬度.IO 抗拉强度.N,A 延伸率.g

'1"

1+"

!+

影响 特别地 板 & (R'")

#

材在

加热

炉中

奥氏体化后

转移至模具的过程中#会存在一定的温度差#即

板材的初始成型温度会降低#而初始成型温度对

Copyright©博看网. All Rights Reserved.

超高强钢的组织转变为板条状马氏体试样具

有最佳的抗拉强度

图W!不同初始成型温度下试样的抗拉强度

I!结!论

'研究了热成型过程中的奥氏体化加热

温度 分别为 和

R&"YRU"Y*'"Y *+"Y

对 超 !!N6[+ 高强钢淬火后微观组织和拉伸

焊接工艺参数对焊缝质量与强度的影响研究

焊接工艺参数对焊缝质量与强度的影响研究摘要:焊接工艺参数对焊缝质量与强度的研究至关重要。

电流、电压、焊接速度和焊丝材料等参数直接影响焊接质量。

不适当的参数选择可能导致焊缝不完全熔化、气孔、裂纹和变形等问题,降低焊接强度。

最佳参数的选择需要根据具体应用和材料进行调整,实验和测试是确定最佳配置的关键。

自动化系统和高级焊接设备可以提高参数控制的稳定性,提高焊接质量和生产效率。

通过深入研究焊接工艺参数的影响,我们可以不断改进焊接技术,确保焊接连接在各种应用中的可靠性和安全性。

关键词:焊接工艺参数;焊缝质量;强度;影响研究引言焊接是一种将两个或多个金属零件连接在一起的常见方法,广泛用于汽车制造、建筑、航空航天和其他制造领域。

焊接的质量和强度对于最终产品的性能和安全至关重要。

焊接工艺参数的选择直接影响焊缝的质量和强度,因此,深入研究焊接工艺参数的影响是非常重要的。

本文将探讨不同焊接工艺参数,包括电流、电压、焊接速度、焊丝材料等因素,对焊缝质量和强度的影响。

通过分析这些参数的影响,我们可以更好地理解如何优化焊接工艺,以获得更高质量和更强的焊接连接。

一、电流对焊缝质量和强度的影响电流是焊接中最基本的参数之一,它直接影响焊接弧的能量。

电流的选择会对焊接质量和强度产生重要影响。

(一)电流过小电流过低使焊接弧的热能量不足,阻碍了金属的充分熔化,从而影响焊接质量。

未完全熔化的焊缝容易出现断裂、气孔和缺陷,降低焊接强度和可靠性。

因此,确保适当的电流水平至关重要,以维持焊接区域的适当温度和金属熔化,从而获得牢固且质量卓越的焊接连接。

这对各种工业应用中的结构性能和安全性都至关重要。

(二)电流过大当电流过大时,焊接弧过于强烈,加热作用过于剧烈,可能导致焊接区域的过度加热。

这过度热量会引发焊缝和周围材料的变形、收缩应力升高,甚至可能导致焊接区域裂纹的产生。

此外,过大的电流还会加剧电极磨损,导致金属溅射增加,进一步降低了焊接质量。

浅析焊接工艺参数对焊接缺陷影响

浅析焊接工艺参数对焊接缺陷影响1. 引言1.1 研究背景焊接工艺参数是指在焊接过程中可以调节的各项参数,如焊接电流、焊接电压、焊接速度等。

这些参数的选择和调节直接影响着焊接接头的质量和性能。

通过对焊接工艺参数的研究,可以更好地理解这些参数对焊接缺陷的影响规律,从而优化焊接工艺,减少焊接缺陷的发生率。

本文将重点分析焊接工艺参数对焊接缺陷的影响,探讨焊接电流和焊接电压两个重要参数在焊接过程中的作用,希望能为优化焊接工艺提供一定的指导和参考。

部分到此结束。

1.2 研究意义焊接工艺参数对焊接缺陷的影响是焊接过程中的一个重要问题。

研究焊接工艺参数对焊接缺陷的影响,可以帮助我们更好地掌握焊接技术,提高焊接质量,降低焊接缺陷的发生率。

通过深入研究焊接工艺参数的优化与控制,可以有效地减少焊接缺陷的产生,提高焊接的质量和效率,从而为工程领域提供更有益的技朧支持。

对焊接工艺参数对焊接缺陷的影响进行研究具有重要的理论和实践意义。

只有深入理解焊接工艺参数与焊接缺陷之间的关系,才能够有效地改进焊接工艺,提高焊接品质,满足不同工程领域对焊接质量的要求。

2. 正文2.1 焊接工艺参数焊接工艺参数是指在焊接过程中影响焊接质量的各项参数,包括焊接电流、焊接电压、焊接速度、预热温度等。

这些参数的选择直接影响到焊接接头的质量和性能。

在进行焊接时,合理选择和控制焊接工艺参数是确保焊接质量的关键。

焊接工艺参数的选择受到多方面因素的影响,如焊接材料的特性、焊接件的形状和尺寸、焊接环境等。

不同的焊接方法和材料需要根据具体情况调整工艺参数,以达到最佳的焊接效果。

在焊接过程中,如果不合理选择或控制焊接工艺参数,容易导致焊接缺陷的产生。

常见的焊接缺陷包括气孔、夹杂、裂纹等。

这些缺陷不仅影响焊接件的外观和性能,还可能导致焊接接头的强度和密封性下降,甚至引起焊接接头的破坏。

在进行焊接工艺参数的选择和控制时,需要根据具体情况合理调整,以避免焊接缺陷的产生。

焊接工艺对焊接结构热学性能的影响

焊接工艺对焊接结构热学性能的影响焊接是一种常用的金属连接方法,通过加热和压力使工件结构连接在一起。

焊接工艺对于焊接结构的质量和性能有重要的影响,其中之一就是焊接结构的热学性能。

本文将探讨焊接工艺对焊接结构热学性能的影响,并分析其原因。

1. 焊接工艺对焊接结构热传导性能的影响焊接工艺中的热输入和热量分布会直接影响焊接结构的热传导性能。

在焊接过程中,焊接电弧或火焰的热能会导致焊接区域温度的升高,从而导致热传导和热扩散的现象。

不同焊接工艺的热量输入和热量分布会使焊接接头的热传导性能有所不同。

以电弧焊为例,电弧的热能主要集中在电弧区域,由于电弧焊的热输入较大,电弧区域的温度较高,导致热传导性能较差。

而激光焊则是通过激光束直接照射焊接区域,热能聚焦度高,使得焊接结构的热传导性能较好。

2. 焊接工艺对焊接结构热膨胀性能的影响焊接结构在受到热能输入时,由于温度升高,会发生热膨胀现象。

不同焊接工艺的热输入和热分布会导致焊接结构的热膨胀性能有所不同。

在焊接过程中,热输入较大的焊接工艺,如电弧焊,会使焊接区域温度升高较快,导致焊接接头的热膨胀较大。

而热输入较小的焊接工艺,如激光焊,则能够更好地控制焊接区域的温度,使得热膨胀现象相对较小。

3. 焊接工艺对焊接结构热应力性能的影响焊接过程中的热输入和热分布还会导致焊接结构内部产生热应力。

不同焊接工艺的热输入和热分布会使焊接结构的热应力性能有所不同。

在高温条件下,焊接结构受热收缩不均匀,会产生内部应力,形成焊接接头的热应力。

热输入较大的焊接工艺,如电弧焊,由于热输入较大,会使得焊接接头的热应力较大。

而热输入较小的焊接工艺,如激光焊,则能够减少焊接接头的热应力的产生。

4. 焊接工艺对焊接结构热影响区域的影响焊接工艺不同的焊接区域受到热效应的影响程度也不同。

不同焊接工艺对焊接结构热影响区域的影响也会导致焊接结构的热学性能有所不同。

电弧焊的热影响区域相对较大,热输入较大,导致焊接结构的热影响区域较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔 宽变 窄 。 同时 , 在 相 同的散热 条件 下 , 热 输入 量减 F 0 0 71 W T 少, 聚集 在 焊缝 附近 的 热量 随 之 减少 , 导 致焊 接 热 s h 2

an h a I c g

影 响 区热循 环 曲线 的峰值 温 度降低 , 高温停 留时 间

缩短。

图 3 试 验 得 到 的 焊 接 温 度 场

入量, t 为电弧停 留时间 。 随着焊接速 度 的增加 , 电流

图 2 网格 的 立 体 效 果

在 焊缝 各 区域 的停 留 时间 t 变小 , 会 导 致 焊缝 各 区

域 的热输 入量减小 。 在相 同的散热条 件下 , 剩余 在 焊

缝 区域 用来 熔化 金属 的热 量 随之 减少 , 使 试件 达 到 熔 点 以 上 的材 料 范 围减 少 , 即焊 接 熔池 体 积 减 小 ,

5 0 5 1 0 ’ 5 2 0 2 5 3 o 3 5

0

・

t / s

热循 环 曲线峰 值 温度 降低 ,高 温停 留时 问缩 短 , 这

与焊 接规 律是 相 吻合 的。

图 5 焊接 速 度 变 化 前 后 热 循 环 曲线对 比

维普资讯

的解 析计 算 I J 1 . 焊 接 学报 , 1 9 9 7 , 1 8 ( 4 ) : 2 5 1 - 2 5 5 .

…

.

热输入量( Q = U I t ) 随之减 少。 在相 同的散热条 件下 , 剩

l 霎鸯鑫余在 焊缝 区域用来 熔化 金 属的热 量 随之减 少 , 使试

1 0 oo

8 00

电流 、 电压变 化 前后 热循 环 曲线 对 比如 图 7所

示。

p

6 0 0

延 4 0 0

2 oo

通 过对 比电 流 电压变 化前 后试 验 结果 , 可 以定

量 地表 明 , 在其 他 条 件不 变 的情 况下 , 降低 电 流 电

压, 即减 少 电 弧热 输 入 , 焊接 熔 池 变 小 , 熔宽变窄。

维普资讯

维普资讯

船舶焊接

张

满: 工艺 参 数 对 超 级 钢 焊 接 温 度 场 的 影 响

第 6期

通过 对 比焊接 速度 变化 前 后试 验结 果 , 可 以定 量地 表 明 , 在 热 物 理性 能 参 数相 同 的情 况下 , 保 持 其他 焊 接 工 艺参 数 不 变 , 提 高焊 接 速 度 , 会 使 焊 接

线峰值 温度降 低 , 高温停 留时间缩短 。 工艺人 员在利 用数 值模 拟技 术进 行工 艺评 定 时 , 可 以利 用这 些参 数对 试 验 结果 的影 响规 律 进行 有 效 的参 数 调 整I 1 。 根 据实 际 情况 , 如生 产 工期 的紧 张 程度 , 是 否存 在

8 0 0

喜6 。 。

廷 4 0 0

2 0 0

0

-

5

0

5

1 0

' 1 5

2 0

2 5

3 0

3 5

用 电紧张等 , 合理调 整焊接速 度和焊接 电流 电压 , 并

预先 在计 算机上 对 焊接 过程 进行 数值 模 拟 , 反 复 调 整参数 确定合 理的工艺参 数 , 再进行 实 际焊 接 , 从 而 提 高效 率 , 节省 人 力 、 材料 和能 源 。

3 不 同 电 流 及 电 压 下 焊 接 温 度 场 的

对 比

保 持 其他 焊 接 工 艺参 数 及 热 物 理性 能参 数 不

变, 电流 降 至 I = 1 8 0 A, 电压 降至 2 5 . 5 V。 即 分析

变, 增加焊 接速度 至 v = 1 0  ̄ I 1 T I / S 。 即分析 在其 他条 件 不 变的情况 下 , 提高焊 接速度对试 验结果 的影 响。 焊 接 速度 变化前 后热熔 合 线对 比如 图 4所 示 。

喜 : 薯 ,

:

。

图 4 焊接 速 度 变 化 前 后 热 熔 合 线对 比

焊 接速 度 变 化 前 后 热 循 环 曲线 对 比如 图 5所 示 。

速度变化后 一

12 00

X Ax l s l i t l e / mm

图 6 电流 、 电压 变 化 前 后 热 熔 合 线对 比

熔 池变 小 、 熔宽 变 窄 。 热 循环 曲线 峰值 温度 降低 , 高

温停 留时 间缩短 , 这 与焊接 规律 是相 吻合 的 。

在 其他 焊接 工 艺参 数不 变 的情 况下 , 热输 入 的 功率是 相 同 的 , 尸为功率 , 为 电压 , , 为 电流 。 电弧 在 焊缝 各 区域 的热 输 入 量 为 Q = U h, Q为 热 输

髓 舶 焊 接

参数变化 后 一

1 2 o o

雹珲执

4 结 论

第3 7 卷

通 过 对不 同工 艺参 数 下 焊 接 温度 场 的 定 量对

1 o o o

比分析 , 表明焊 接速 度加 大 , 焊接 电流 电压 减 小 , 都 将 导致 焊 接熔 池 的体 积变 小 , 熔宽变窄, 热 循环 曲

t / s

图 7 电流、 电压 变化 前 后 热 循 环 曲 线对 比

在焊接 速度 不变 的情 况下 , 电 弧在焊 缝各 区域 的停 留 时间 t 不变 , 降低 电 流 电压 , 焊 缝 各 区域 的

2 0 0 7I F WT

.

参 考 文献 :

f l 1 李义丹 , 辛 国春 , 李 震 国. 正 态 分 布 焊 接 热 源 三维 温度 场

其他 条件 不变 的情况 下 , 降低 电流 电压对试 验 结果

B

的影 响 。 电 流 电压 变化 前后 热熔 合线 对 比如 图 6所

示

l 耄‘

。

接 国 际 论 坛 论 文 续

8

爱

> 一 ’

O

x Ax i s Ti t i e / am r