关于流痕问题的成因探寻之一--浅析虎皮纹(欧艾堤希andy)

关于硫痕的分析

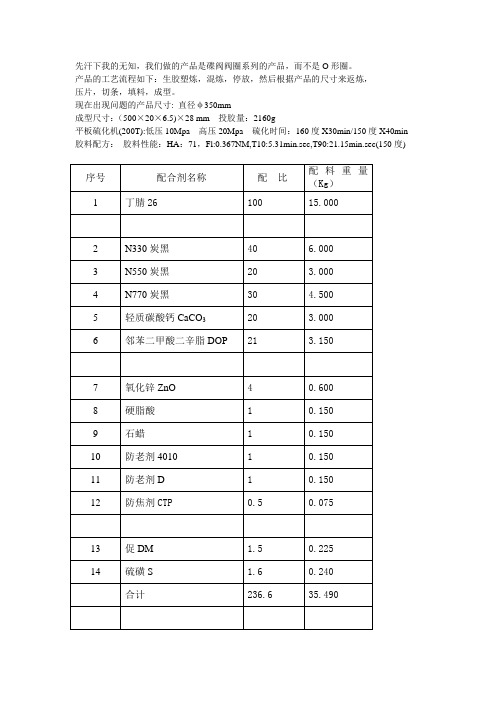

先汗下我的无知,我们做的产品是碟阀阀圈系列的产品,而不是O形圈。

产品的工艺流程如下:生胶塑炼,混炼,停放,然后根据产品的尺寸来返炼,压片,切条,填料,成型。

现在出现问题的产品尺寸: 直径φ350mm成型尺寸:(500×20×6.5)×28 mm 投胶量:2160g平板硫化机(200T):低压10Mpa 高压20Mpa 硫化时间:160度X30min/150度X40min 胶料配方:胶料性能:HA:71,Fl:0.367NM,T10:5.31min.sec,T90:21.15min.sec(150度)关于平板模压制品硫痕的分析平板模压制品为什么容易产生硫痕?为什么解决硫痕的方法都会从提高胶料的流动性,增加胶料的焦烧时间,降低硫化温度等方面来着手?原理是什么呢?我来抛一些砖,希望能引出高人的玉出来!最近一段时间由于客户的投诉,我们的碟阀系列产品硫痕严重,有些硫痕很深,直接影响产品的使用寿命。

这时才注意到我们的产品原来一直存在硫痕问题,只是当时没有注意。

经过检验,我们几乎清理掉了仓库的一半产品。

教训可谓惨痛。

我也在橡胶问吧发了一篇关于硫痕的问题,大家都很热心的提出了一些解决方法。

在这里谢谢大家。

我在论坛上搜索关于硫痕问题,帖子也很少,只有三篇。

都是大概的给出了一些解决的方法,却没有深入探讨这些方法背后所隐藏着的原理。

我想解决方法虽然很重要,但这些方法背后的原理更为重要,那样我们方能举一反三。

经过这几天的观察和思考。

我来谈下自己的看法。

首先,硫痕是什么?产生的原因是什么?硫痕,顾名思议,是硫化时产生的痕迹。

高分子的运动单元具有多重性,它可以是侧基、支链、链节、链段和整个分子等。

高分子的运动和温度有着密切的关系,温度升高使高分子热运动的能量增加,当能量增加到足以克服运动单元以一定方式运动所需要的位垒时,运动单元处于活化状态,从而开始了一定方式的热运动。

另一方面,温度升高使高聚物发生体积膨胀,加大了分子间的自由空间,当自由空间大到某种运动单元所需要的大小后,这一运动单元便可以自由地迅速地运动。

工厂实战解析-注塑产品喷流纹or流痕问题探讨与解决方法(Flow mark,Splay mark)

注塑产品喷流纹(Splay mark)or流痕(Flow mark)问题探讨与解决方法目录:一、喷射纹or流痕发生原因P2~P3;二、喷射纹对策P4~P12;三、波纹(皮纹、流痕)发生原因P13;四、流痕的对策P14 ~P17 。

五、结语P18一、喷射纹or流痕发生原因喷射纹一般充填模式成型条件模具材料原因1.塑料温度低,流动性不足;2.射出速度快;3.喷嘴过小4.射出保压不足;5.保压时间短;6.材料的缓慢不足。

1.模具温度低;2.模具冷却不适当;3.冷料滞留区过小;4.进料口厚度太薄;5.流道太小。

1.树脂流动不良。

一、喷流痕的发生原因:各种射出速度进入模穴时的状况中速的狀況高速的狀況低速的狀況低速→高速的狀況材料經過進料口時的各種現象。

二、喷射纹对策:改变进料口方式(ˇ)(ˇ)使用搭接式(Overlap)料口防止噴射紋現象發生(×)(ˇ)搭接方式料口的主要功能是使塑料进入模穴时,因转弯而使速度、压力缓降,避免塑料直冲而产生喷流。

二、喷射纹发生原因:进料口厚度太薄噴射紋(料口厚度1.1mm造成)噴射紋(料口太薄1.1mm)②正確料口厚度:1.8mm~2.0mm①当进料口厚度太薄时,料道的塑料无法进入模穴,必需提高射出速度与压力,因而造成高速状况下的喷流纹二、喷射纹发生原因:料口形状直冲模穴(ˇ)潛狀料口正確做法((×)不良的潛狀料口,未設漸 變區,致產生噴流痕。

当料口形状直冲模穴时,高、中速都有些微喷流,应把进料口形状改成搭接方式,则塑料于转弯时有速度缓降效果。

二、喷流纹对策:进料方式更改为90°转弯料道左图是侧料口直冲模穴,易发生喷流纹,经更改为搭接式料口后,进料速度缓和,可避免喷流痕的发生。

更改方式二、S110162进料喷流纹对策:料道改为90°转弯的S 型改善前改善后1.侧边进料造成料口剪切不干净;2.易生喷流痕(Jetting)流道改成S形。

KHS110162改为S形料口状态,流痕OK。

ED涂膜二次流痕问题的原因及解决

至 此 , 中立 柱 折 页 处 二 次流 痕原 因查 明 :折 页 螺栓 扭矩 不 足 导 致 折 页 与 车体 之 间 有 间 隙 ,在 烘 干

炉 内 的水 平 行 车 段 ,间 隙 内的积 液沸 腾 溢 出 ,形 成 二次 流痕 。

( 后 侧围 的二 次流 痕 5)

经 分析 ,此 处二次流 痕 的产 生原 因是 : 自行小 车

2 汽车T艺与材料 A& 6 J TM

I

201 第 11 0年 期

士 严 生 产

砀 场

生的 。为此 ,采取 了以下措 施 :在沥 液 处将 内腔 冲 洗

干净 ,在 换乘 处 用压缩 空气 吹扫 ,同时 ,在 烘 干炉 内 水 平 行 车段 增 加 固定 吹风 装 置 , 以此 对 裙板 进 行 吹

程 中出现 的E -次流 痕 问题进行分析 ,并通 过采取相应措施彻底解 决了这一 问题。 D-

■

一汽 吉林汽 车有 限公 司 于

超 高 连升

上坡 段倾 斜时 ,后车 门顶 部玻 璃框 内腔积 液流 出而 导

1 涂装 工艺 简 介

我 公司涂 装线 的前 处理 和 电泳采 用 间歇 式 生产 方 式 ,使 用程控 自行小 车输送 白车 身 ,烘 干炉 为桥 式烘

溢 出而形 成 二次流 痕 。另外 ,对 折页 处 的螺 栓 的扭矩 进行 检 测 ,发 现 扭矩 在2 .N ・ 以上时 ,不 出现 二 55 m

次流 痕。

扫 ,结果 裙板 处的 二次流 痕完全 消 失。

( 3)背 门折 页 处的二 次流痕 经 分析 ,此 处 二 次 流 痕 的 产 生 原 因 是 :车 体 在 烘 干 炉 的上 坡 段 倾 斜 时 ,背 门折 页 处 的 内腔 积 液 流 出 ,并 在升 温 区 形成 二 次流 痕 ( 图3)。分 析过 程 见

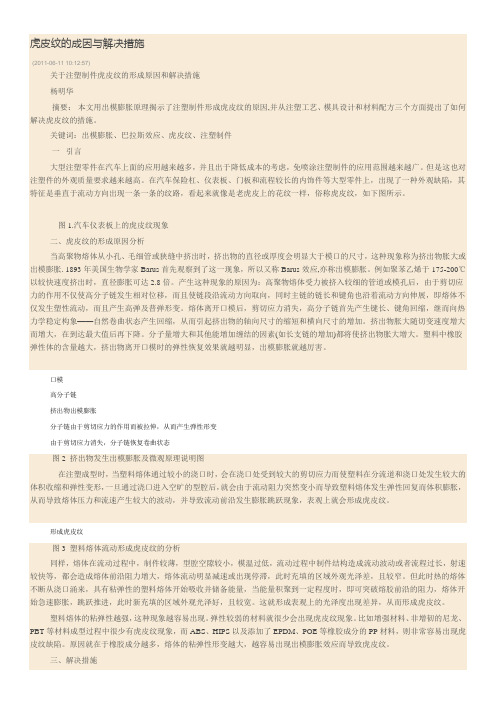

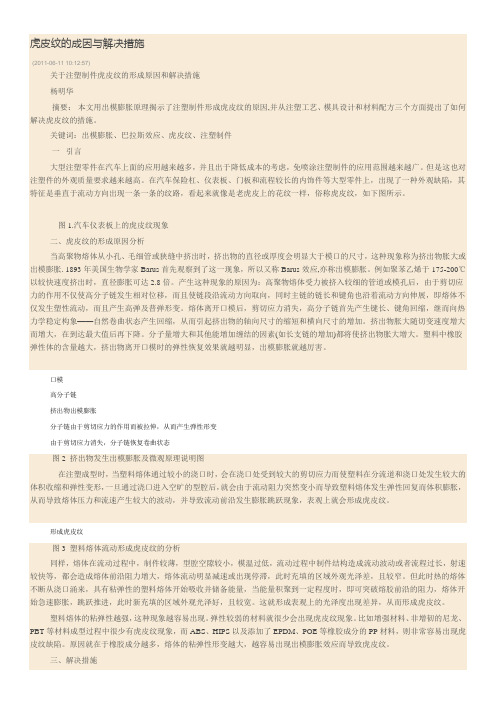

虎皮纹的成因与解决措施

虎皮纹的成因与解决措施(2011-06-11 10:12:57)关于注塑制件虎皮纹的形成原因和解决措施杨明华摘要:本文用出模膨胀原理揭示了注塑制件形成虎皮纹的原因,并从注塑工艺、模具设计和材料配方三个方面提出了如何解决虎皮纹的措施。

关键词:出模膨胀、巴拉斯效应、虎皮纹、注塑制件一引言大型注塑零件在汽车上面的应用越来越多,并且出于降低成本的考虑,免喷涂注塑制件的应用范围越来越广。

但是这也对注塑件的外观质量要求越来越高。

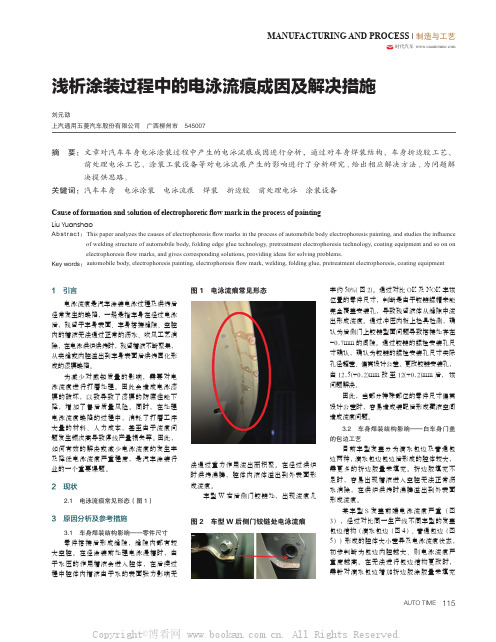

在汽车保险杠、仪表板、门板和流程较长的内饰件等大型零件上,出现了一种外观缺陷,其特征是垂直于流动方向出现一条一条的纹路,看起来就像是老虎皮上的花纹一样,俗称虎皮纹,如下图所示。

图1.汽车仪表板上的虎皮纹现象二、虎皮纹的形成原因分析当高聚物熔体从小孔、毛细管或狭缝中挤出时,挤出物的直径或厚度会明显大于模口的尺寸,这种现象称为挤出物胀大或出模膨胀. 1893年美国生物学家Barus首先观察到了这一现象,所以又称Barus效应,亦称出模膨胀。

例如聚苯乙烯于175-200℃以较快速度挤出时,直径膨胀可达2.8倍。

产生这种现象的原因为:高聚物熔体受力被挤入较细的管道或模孔后,由于剪切应力的作用不仅使高分子链发生相对位移,而且使链段沿流动方向取向,同时主链的链长和键角也沿着流动方向伸展,即熔体不仅发生塑性流动,而且产生高弹及普弹形变。

熔体离开口模后,剪切应力消失,高分子链首先产生键长、键角回缩,继而向热力学稳定构象——自然卷曲状态产生回缩,从而引起挤出物的轴向尺寸的缩短和横向尺寸的增加。

挤出物胀大随切变速度增大而增大,在到达最大值后再下降。

分子量增大和其他能增加缠结的因素(如长支链的增加)都将使挤出物胀大增大。

塑料中橡胶弹性体的含量越大,挤出物离开口模时的弹性恢复效果就越明显,出模膨胀就越厉害。

口模高分子链挤出物出模膨胀分子链由于剪切应力的作用而被拉伸,从而产生弹性形变由于剪切应力消失,分子链恢复卷曲状态图2 挤出物发生出模膨胀及微观原理说明图在注塑成型时,当塑料熔体通过较小的浇口时,会在浇口处受到较大的剪切应力而使塑料在分流道和浇口处发生较大的体积收缩和弹性变形,一旦通过浇口进入空旷的型腔后,就会由于流动阻力突然变小而导致塑料熔体发生弹性回复而体积膨胀,从而导致熔体压力和流速产生较大的波动,并导致流动前沿发生膨胀跳跃现象,表观上就会形成虎皮纹。

浅析涂装过程中的电泳流痕成因及解决措施

3.2 车身焊装结构影响——白车身门盖 的包边工艺

目前车型发盖分为滴水包边及普通包 边两种,滴水包边包边后形成的腔体较大, 需更多的折边胶量来填充。折边胶填充不 足时,容易出现槽液进入空腔无法正常沥 水消除,在烘炉烘烤时沸腾溢出到外表面 形成流痕。

某车型 S 发盖前端电泳流痕严重(图 3),经过对比同一生产线不同车型的发盖 包边结构(滴水包边(图 4)、普通包边(图 5))形成的腔体大小差异及电泳流痕状态, 初步判断为包边内腔越大、则电泳流痕严 重度越高。在无法进行包边结构更改时, 需针对滴水包边增加折边胶涂胶量来填充

AUTO TIME 115

MANUFACTURING AND PROCESS | 制造与工艺

时代汽车

浅析涂装过程中的电泳流痕成因及解决措施

刘元劭 上汽通用五菱汽车股份有限公司 广西柳州市 545007

摘 要:文章对汽车车身电泳涂装过程中产生的电泳流痕成因进行分析,通过对车身焊装结构、车身折边胶工艺、 前处理电泳工艺、涂装工装设备等对电泳流痕产生的影响进行了分析研究 , 给出相应解决方法 , 为问题解 决提供思路。

Copyright©博看网 . All Rights Reserved.

MANUFACTURING AND PROCESS | 制造与工艺

图 3 车型 S 发盖前端电泳流痕

图 6 加油口流痕

图 10 车4.8*2.7mm) 图 7 车型 S 加油口

关键词:汽车车身 电泳涂装 电泳流痕 焊装 折边胶 前处理电泳 涂装设备

Cause of formation and solution of electrophoretic flow mark in the process of painting Liu Yuanshao

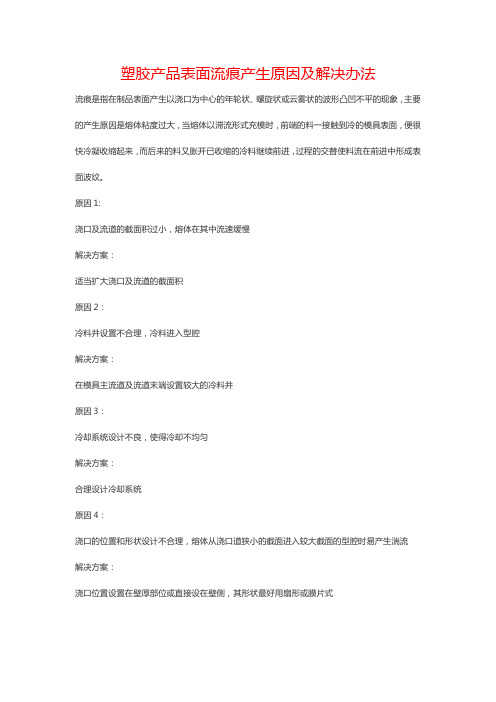

塑胶产品表面流痕产生原因及解决办法

塑胶产品表面流痕产生原因及解决办法流痕是指在制品表面产生以浇口为中心的年轮状、螺旋状或云雾状的波形凸凹不平的现象,主要的产生原因是熔体粘度过大,当熔体以滞流形式充模时,前端的料一接触到冷的模具表面,便很快冷凝收缩起来,而后来的料又胀开已收缩的冷料继续前进,过程的交替使料流在前进中形成表面波纹。

原因1:浇口及流道的截面积过小,熔体在其中流速缓慢解决方案:适当扩大浇口及流道的截面积原因2:冷料井设置不合理,冷料进入型腔解决方案:在模具主流道及流道末端设置较大的冷料井原因3:冷却系统设计不良,使得冷却不均匀解决方案:合理设计冷却系统原因4:浇口的位置和形状设计不合理,熔体从浇口道狭小的截面进入较大截面的型腔时易产生湍流解决方案:浇口位置设置在壁厚部位或直接设在壁侧,其形状最好用扇形或膜片式1.射压和保压不足射压和保压不足以将冷凝的表皮紧压在模面上,留下融胶在流动方向的缩痕。

提高射压和保压,冷凝层得以紧压在模面上,直到制品定形,流痕无由产生。

2.停留时间(Residence Time)不当塑料在料管内停留时间太短,融胶温度低,即使勉强将模穴填满,保压时还是无法将塑胶压实,留下融胶在流动方向的缩痕。

射料对料管料之比(Shot-to-Barrel Ratio),应在1/1.5和1/4之间。

3.循环时间(Cycle Time)不当当循环时间太短时,塑料在料管内加温不及,融胶温度低,即使勉强将模穴填满,保压时还是无法将塑胶压实,留下融胶在流动方向的缩痕循环时间延长到塑胶充分融化,融胶温度高到足以使得流动方向的缩痕无由产生为宜。

4.料管温度太低料管温度太低时,融胶温度偏低,射压和保压不足以将冷凝的表皮紧压在模面上,留下融胶在流动方向的缩痕。

提高料温,射压和保压将冷凝层紧压在模面上,直到制品定型,流痕无由产生。

料温的设定可以参考材料厂商的建议。

料管分后、中、前、喷嘴(Rear,Center,Front and Nozzle)四区,往后往前的料温设定应逐步提高,每往前一区,增高6C。

第16节 虎皮纹

第十六节虎皮纹(软胶产品易出现)产品表面上呈现的虎皮花纹状的,圆弧形的条纹,一般间距较大。

虎皮纹是对塑料大产品上出现的类似虎皮花纹缺陷的总称,在汽车产品上,比较容易出现在仪表板、保险杠、门板和流程长的内饰件等较大面积的产品上。

虎皮纹成因分析:高分子材料具有粘弹性,在压力作用下会体积收缩,当压力释放的时候,就会体积回复而膨胀,在注塑成型时,当塑料熔体通过较小的浇口时,会在浇口处遇到阻力而使塑料在分流道中发生较大的体积收缩,一旦通过浇口后就会马上体积膨胀,从而导致熔体流动前沿发生膨胀跳跃现象,表面就会形成“虎纹”。

成型热塑性弹性体TPE时,产品表面极易出现虎皮纹,特别是二次包胶注射成型时。

因波浪纹凹陷处形成困气,故“虎皮纹”其实是困气后出现的气痕。

造成虎皮纹的因素有:一、注塑工艺方面:1.成型温度太低:提高材料温度;2.模具温度太低:提高模具温度;3.注射速度太快:降低注射速度;若材料的流动性较好,注射速度可适当快。

4.注射压力不足:提高注射压力;确保低速时,动力足够;5.热流道温度控制要精确。

二、产品设计方面:1.产品壁太薄、型腔空隙较小、模温低、流动过程中,产品结构造成波动或者流程过长、射速较快等,都会造成熔体前沿阻力增大,熔体流动明显减速或出现停滞,此时,充填的区域外观光泽差,且较窄。

但此时热的熔体不断从浇口涌来,橡胶体系开始吸收并储备能量,当能量积聚到一定程度时,即可突破前沿的阻力,熔体开始急速膨胀,跳跃推进,此时新填充的区域外观光泽好,且较宽。

对策:适当加厚胶位;模具温度与成型料温适当提高;注射速度调整;调整浇口位置;优化注浇系统等。

2.产品结构复杂:曲面多、多孔、多深筋位、转向等结构角度、皮纹特殊或者皮纹深度轻深等;3.产品尺寸大,注射流程长大;三、成型胶料选择:1.材料流动性较差;2.增韧剂含量高,材料韧性太好;塑料中的橡胶弹性体越多,虎皮纹现象越容易出现,如:TPE、ABS、HIPS+EPDM、TPO等橡胶成分的PP材料,则非常容易出现虎纹缺陷。

注塑件产生的波流痕的原因分析及处理措施

注塑件产生的波流痕的原因分析及处理措施首先,注塑机的温度过高会导致塑料熔体过热,造成塑料流动不均匀,从而产生波流痕。

处理措施可以是调整注塑机的温度,降低熔体温度,保

持塑料的均匀流动。

其次,注塑材料湿气过多也是波流痕产生的原因之一、湿气会在注塑

过程中蒸汽化并产生气泡,造成塑料表面不平整。

处理措施包括在注塑前

对材料进行干燥处理,以保证注塑材料的干燥程度。

另外,模具温度不均匀也是波流痕产生的原因之一、在注塑过程中,

如果模具的温度不均匀,塑料在不同温度区域的流动速度会有所不同,从

而导致波流痕的产生。

处理措施可以是优化模具的冷却系统,使其能够均

匀降温,从而保证注塑过程中塑料的均匀流动。

此外,模具中的气体未排除干净也是波流痕产生的原因之一、在注塑

过程中,如果模具中存在气体,会形成气泡从而造成波流痕。

处理措施可

以是优化模具结构,增加排气系统,保证模具内部气体的充分排除。

最后,注塑压力不稳定也是波流痕产生的原因之一、如果注塑过程中

压力不稳定,塑料流动就会不均匀,从而导致波流痕的产生。

处理措施可

以是优化注塑机的压力控制系统,保证注塑压力的稳定性。

综上所述,要解决注塑件产生波流痕的问题,需要综合考虑注塑机的

温度、注塑材料湿气、模具温度、模具气体以及注塑压力等多个因素,并

采取相应的处理措施。

只有保证这些因素的稳定和均匀性,才能够有效地

解决波流痕问题,获得质量合格的注塑件。

皮纹分析的名词解释

皮纹分析的名词解释皮纹分析是一种通过观察、研究和解读人体皮肤上形成的纹路和纹理来推断个人性格特征、健康状况和生活习惯的一门学科。

人类的皮肤上形成的纹路和纹理在个体之间存在着差异,这种差异可以在一定程度上反映出人的个性和生理状态。

1. 皮纹分析的历史渊源皮纹分析的历史可以追溯到古代文明时期。

早在公元前5000年至公元前2500年的远古时代,埃及、印度和中国等地就有人开始通过观察人体皮肤的纹路来识别个人身份和特征。

然而,真正将皮纹分析作为科学研究领域加以发展的是20世纪初的英国皮肤学家弗朗西斯·加尔顿(Francis Galton)。

他通过详细观察、记录和分类人体指纹,提出了一套基于指纹纹理特征的个体识别系统,从而开启了现代皮纹分析的研究。

2. 皮纹分析的分类与特征皮纹分析主要包括指纹学、脚底纹学、掌纹学和唇纹学等不同的分支领域。

每种皮纹纹理都有其独特的特征和意义。

2.1 指纹学指纹学是皮纹分析中最为常见和广泛应用的领域。

指纹纹路是指人体手指上的纹理图案,包括花纹、沟槽和岭纹等。

根据国际惯例,指纹可以分为弓型、环型和矩形三种类型。

每个人的指纹图案都是独一无二的,不仅可以用于辨认个体身份,还可以推断人的智力、性格和潜在能力等方面的特征。

2.2 脚底纹学脚底纹学是研究人体脚底纹理特征的学科。

脚底纹纹路包括脚掌、趾间和趾底上的纹路形态。

相比于指纹纹路,脚底纹路的独特性更为显著,通常在人体成长期间形成,而且不受外部因素的干扰。

脚底纹学可以通过脚底纹路的形态和结构来推测一个人的身体健康状况和脚部负荷情况,同时也可以预测个人的步态、习惯和运动表现等方面的特征。

2.3 掌纹学掌纹学是研究人体手掌纹路的学科。

手掌纹路包括手掌表面上的纹路、褶皱和线条等。

根据手掌纹路的类型和纹路趋势,可以推断个人的性格特征、智力水平和潜在潜能等方面的特征。

例如,根据指线的长短和分布规律,可以分析一个人的领导能力、适应能力和情绪控制能力等方面的特征。

基于Moldflow分析“虎皮纹”成因及解决措施

37

文 章 编 号 :1001-4934(2019)05-0037-05

基于 Moldflow 分析“虎皮纹”成因及解决措施

苏瞧忠,林 亮

(湖 南 省 平 江 县 职 业 技 术 学 校 ,湖 南 平 江 414500)

摘 要:“虎皮纹”等外观缺 陷 已 成 为 大 型 注 塑 件 常 见 质 量 问 题。 以 汽 车 类 注 塑 件 为

皮纹”。在注塑成 型 中,注 塑 制 件 壁 厚 较 薄 处 所 形成的型 腔 空 隙 小,加 上 模 具 温 度 为 常 温 或 室 温,使得熔体在流 动 过 程 中 受 制 品 结 构 限 制,造 成流动模式波动 或 者 流 程 过 长、注 塑 速 度 快 等, 都会造成 熔 体 前 沿 冻 结 层 逐 渐 增 厚,流 动 阻 力 增加,熔体流动前 沿 明 显 减 速 或 出 现 滞 留,形 成 较窄的光泽明暗相间的充填区域。随着注射压 力的持续施加,熔 融 塑 料 不 断 从 浇 口 注 入 型 腔, 当熔融塑 料 集 聚 到 一 定 程 度 时,达 到 冲 破 前 沿 流动的阻 力 而 形 成 跳 跃 前 进,如 此 成 周 期 性 循 环,这就使 表 面 光 泽 出 现 差 异,从 而 形 成 “虎 皮 纹”。通过查看 Moldflow 流 动 前 沿 温 度 可 以 发 现,随着 流 程 长 度 增 加,温 度 等 高 线 越 来 越 密 集,说明温 度 变 化 越 来 越 明 显,试 模 样 件 “虎 皮 纹”也越明显。熔 体 从 浇 口 流 入 型 腔,熔 体 遇 到 型腔壁后 形 成 冻 结 层,冻 结 层 随 着 熔 体 温 度 降 低而越来越厚,为 使 熔 料 充 满 型 腔 而 施 加 压 力, 使熔体继 续 前 进,由 于 阻 力 原 因 形 成 跳 跃 式 不 稳 定 流 动 模 式,在 制 品 表 面 就 形 成 了 光 泽 的 差异。

汽车外饰件“虎皮纹”缺陷重现试验方法研究

Abstract: Based on sunlight tracking and concentrating accelerated weathering test, the accelerated aging of PP/EPDM was carried out to reproduce the tiger stripe defect in the natural weathering. Meanwhile, the changes of luster, color difference and surface morphology during the natural weathering and accelerated aging of solar tracking and concentrating were analyzed・ The key influencing factors of tiger stripe failure were studied for the technical support of the wegtherability quality improvement of automotive products. Key words: automobile exterior trim materials; tiger stripe defect; natural weathering; accelerated aging

2.3色差分析 汽车外饰件材料PP/EPDM的“虎皮纹”生成,必然 伴随着材料的色差变化;因此,接下来对于PP/EPDM样 品进行色差分析,如图7所示。随着老化时间的增加,

虎 皮 纹 白 色 区

11节波状流痕(Water Wave Effect)

四、改善表面波纹的方法与顺序:

8

1.调节供料量→ 2.升高模具温度→ 3.增加注射速度→ 4.增加注射时间→ 5.增加注射压力与保压压力→ 6.提高成型温度→ 7.增加浇口与流道尺寸(包括热流道)→ 8.增加喷嘴口直径……

三、波形流痕不良原因分析与对策:

8

2.3浇口形式最好采用柄式、扇形、膜片式。 2.4扩大流道及浇口截面,减少熔体的流动阻力。

2.5提高模具温度。 2.6适当提高料筒及喷嘴温度,改善熔体流动性能。

三、情况3: ABS或其他共聚树脂原料,若加工温度较高,树

脂及润滑剂产生的挥发性气体,会使产品表面产生 云雾状波流痕。 对策: 3.1改善模具的排气条件; 3.2降低料温及注射速度; 3.3适当扩大浇口截面,考虑更换润滑剂品种。

情况1的对策: 1.1提高模具温度及成型温度; 1.2提高注射速度; 1.3增加注射压力及保压和增加时间; 1.4在浇口处设加热管,增加浇口的局部温度;

三、波形流痕不良原因分析与对策:

7

1.5适当扩大浇口和流道截面积。减短主流道长度。 1.6注料口底部及分流道端部应设置较大的冷料穴; 1.7选用低粘度的树脂成型;

是指成型品表面出现皱纹状痕迹。是最初流入成 型空间的胶料冷却太快,而与其后流入的胶料间形 成的界线所致。

通常发生在注射速度慢、表层固化快于树脂填充 的场合。表现为唱片坑纹与同心坑纹。

波纹形成的成因图解:

三、波形流痕不良原因分析与对策:

6

分以下三种情况造成: 一、情况1:

当流动性能较差的低温高粘度熔体,在注料口及 流道中以半固化波动状态注入型腔后,熔体沿模腔 表面流动,并被不断注入的后续熔体挤压形成回流 及滞流,从而在产品表面产生以浇口为中心的年轮 状波流痕。

虎皮纹的成因与解决措施

虎皮纹的成因与解决措施(2011-06-11 10:12:57)关于注塑制件虎皮纹的形成原因和解决措施杨明华摘要:本文用出模膨胀原理揭示了注塑制件形成虎皮纹的原因,并从注塑工艺、模具设计和材料配方三个方面提出了如何解决虎皮纹的措施。

关键词:出模膨胀、巴拉斯效应、虎皮纹、注塑制件一引言大型注塑零件在汽车上面的应用越来越多,并且出于降低成本的考虑,免喷涂注塑制件的应用范围越来越广。

但是这也对注塑件的外观质量要求越来越高。

在汽车保险杠、仪表板、门板和流程较长的内饰件等大型零件上,出现了一种外观缺陷,其特征是垂直于流动方向出现一条一条的纹路,看起来就像是老虎皮上的花纹一样,俗称虎皮纹,如下图所示。

图1.汽车仪表板上的虎皮纹现象二、虎皮纹的形成原因分析当高聚物熔体从小孔、毛细管或狭缝中挤出时,挤出物的直径或厚度会明显大于模口的尺寸,这种现象称为挤出物胀大或出模膨胀. 1893年美国生物学家Barus首先观察到了这一现象,所以又称Barus效应,亦称出模膨胀。

例如聚苯乙烯于175-200℃以较快速度挤出时,直径膨胀可达2.8倍。

产生这种现象的原因为:高聚物熔体受力被挤入较细的管道或模孔后,由于剪切应力的作用不仅使高分子链发生相对位移,而且使链段沿流动方向取向,同时主链的链长和键角也沿着流动方向伸展,即熔体不仅发生塑性流动,而且产生高弹及普弹形变。

熔体离开口模后,剪切应力消失,高分子链首先产生键长、键角回缩,继而向热力学稳定构象——自然卷曲状态产生回缩,从而引起挤出物的轴向尺寸的缩短和横向尺寸的增加。

挤出物胀大随切变速度增大而增大,在到达最大值后再下降。

分子量增大和其他能增加缠结的因素(如长支链的增加)都将使挤出物胀大增大。

塑料中橡胶弹性体的含量越大,挤出物离开口模时的弹性恢复效果就越明显,出模膨胀就越厉害。

口模高分子链挤出物出模膨胀分子链由于剪切应力的作用而被拉伸,从而产生弹性形变由于剪切应力消失,分子链恢复卷曲状态图2 挤出物发生出模膨胀及微观原理说明图在注塑成型时,当塑料熔体通过较小的浇口时,会在浇口处受到较大的剪切应力而使塑料在分流道和浇口处发生较大的体积收缩和弹性变形,一旦通过浇口进入空旷的型腔后,就会由于流动阻力突然变小而导致塑料熔体发生弹性回复而体积膨胀,从而导致熔体压力和流速产生较大的波动,并导致流动前沿发生膨胀跳跃现象,表观上就会形成虎皮纹。

流痕的产生及其可能的解决对策

流痕的产生及其可能的解决对策

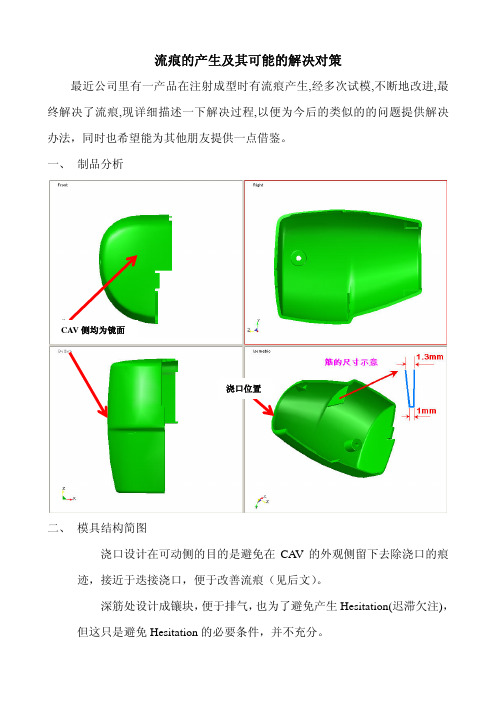

最近公司里有一产品在注射成型时有流痕产生,经多次试模,不断地改进,最终解决了流痕,现详细描述一下解决过程,以便为今后的类似的的问题提供解决办法,同时也希望能为其他朋友提供一点借鉴。

一、 制品分析

CA V侧均为镜面

浇口位置

二、 模具结构简图

浇口设计在可动侧的目的是避免在CA V的外观侧留下去除浇口的痕迹,接近于迭接浇口,便于改善流痕(见后文)。

深筋处设计成镶块,便于排气,也为了避免产生Hesitation(迟滞欠注),但这只是避免Hesitation的必要条件,并不充分。

三、 最容易产生流痕的制品位置

四、 试模过程中最难解决的问题----注射速度、迟滞欠注、流痕三者的关系

五、 分析原因

个人分析(只代表个人分析,有不妥之处请见谅!):

1、 流痕产生的原因是波前温度较低,在镜面注射过快,使冷料在镜面

形成翻滚所致。

2、 在上图中区域M 处未形成流痕的主要原因是采用了迭接浇口,且降

低了浇口处A 的速度。

3、 为了避免筋处Hesition( 迟滞欠注),提高了中断的注射速度,使得

波前流经B 处速度很快,拐弯时料沿切线射向侧壁,如此便产生了严重流痕。

T

B 处

区域M 区域N

六、 解决办法

根据分析,如下解决途径:

1、 增加筋位处的厚度(经客户同意,不影响装配),以解决低速欠注。

2、 降低注射速度

3、增加流道的冷料井和分型面的排气(略)。

贝纳德流体的对流花纹

贝纳德流体的对流花纹

置于平底容器中的液体,在沸腾之前,其中心液体向上移动,边缘液体向下流动,形成非常规则的六角形蜂窝“对流格子”。

定律定义

宏观系统的自然倾向是沿着时间箭头走向平衡态。

但实验发现,当两种气体的混合体由于加热而离开平衡态后,组织便会以一种简单浓度梯度的形式出现。

所示盛有氢气和硫化氢气体混合物的容器,使两端产生并保持一个很小的温度差,就会发现两种气体将逐渐分离,较轻的氢气多流向较热的一边,较重的硫化氢气则多聚集于较冷的一边,形成了各自的浓度梯度。

这个现象表明,在不可逆的非平衡态过程中,可以产生出有序性。

发展简史

当系统远离平衡态时,还会出现更加壮丽的有序组织。

1900年,法国的伯纳德(Bernard,Henri)首次发现了蜂巢状的自组织花纹。

在一个透明的碟子里加入一些液体,在炉子上加热,液体在竖直方向上便产生一个温度差。

当液层顶部和底部之间的温度差达到一个阈值后,对流开始,下层较热的液体流入上面较冷的部分。

这时由于浮力、热扩散、粘滞力三种作用的耦合而形成液面上大范围规则的蜂巢状花纹(“伯纳德花纹”)六边形网格。

液体的传热方式由热传导过渡到了对流,每个六角形中心的液体向上流动,边界处液体向下流动。

这是对流与抑止因素(黏性和热扩散)竞争的结果。

这种蜂巢结构的尺度约为分子间距的一亿倍。

为了形成这种蜂巢状的对流单元,无数分子

必须遥相呼应、协调行动。

这表明,热的耗散把熵从系统中输出,使系统低熵的蜂巢结构得以产生并维持下去。

九.流痕(Flow Marks)

標題

頁次

1/1

類別

成型問題(九)

流痕(Flow Marks)

教育訓練教材

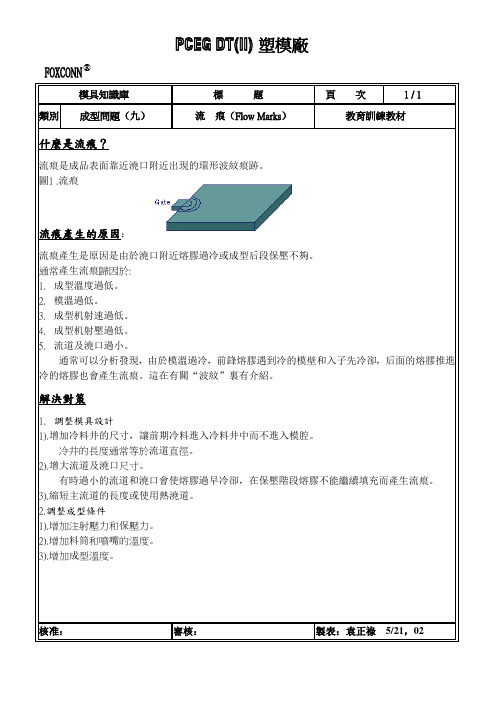

什麽是流痕?

流痕是成品表面靠近澆口附近出現的環形波紋痕跡。

圖1.流痕

流痕產生的原因:

流痕產生是原因是由於澆口附近熔膠過冷或成型后段保壓不夠。

通常產生流痕歸因於:

1.ቤተ መጻሕፍቲ ባይዱ型溫度過低。

2.模溫過低。

3.成型机射速過低。

4.成型机射壓過低。

5.流道及澆口過小。

通常可以分析發現,由於模溫過冷,前鋒熔膠遇到冷的模壁和入子先冷卻,后面的熔膠推進冷的熔膠也會產生流痕。這在有關“波紋”裏有介紹。

解決對策

1.調整模具設計

1).增加冷料井的尺寸,讓前期冷料進入冷料井中而不進入模腔。

冷井的長度通常等於流道直徑。

2).增大流道及澆口尺寸。

有時過小的流道和澆口會使熔膠過早冷卻,在保壓階段熔膠不能繼續填充而產生流痕。

3).縮短主流道的長度或使用熱澆道。

2.調整成型條件

1).增加注射壓力和保壓力。

2).增加料筒和噴嘴的溫度。

3).增加成型溫度。

核准:

審核:

製表:袁正祿5/21,02

PCEG DT(II)塑模廠

®

实践出真知,揭穿你深信不疑的崖柏骗局!

实践出真知,揭穿你深信不疑的崖柏骗局!崖柏误区文玩圈就是这样,什么东西火了就必然要乱上一阵子,原因很简单,因为刚开始大家都不懂,谁第一个说了,谁就成了专家,然后再去误导刚入行的人,一来二往,就成了真理,使得行业本身越来越乱,分不清对与错,是与非,今天小编就来谈谈关于崖柏的所谓真理背后的误区。

一、崖柏陈化料是红色的这个误区不知道蒙骗了多少小白,实践是检验真理的唯一标准,咱图片说话。

先看这个样本,是不是陈化料相信大家都看得出来:用刻刀收拾一下,芯料漏出来后,我们可以看到:并不是红色的,竟然是白的!好吧,一块料不足以说明问题,再看一个,陈化的都快烂了,开皮!还是白的!!这不科学呀!专家们不是说陈化料都是红的吗?!难道这些话都是骗人的……呵呵,这就是所谓谣言重复千遍就成了真理了,几年前在崖柏无人知晓的时候,生料是极为少见的,原因是陈化料往往一撬就从崖上下来了,生料就要用锯子斧头了,无利不起早,大家都不动生料,而现在,生料居然成了主流了。

这种白色的陈化料并不是少数,几乎是和红色平分秋色的,大家应该听说过一个“阴坡料”的概念,说阴坡料发白,阳坡料发红,可能就是这个原因吧,就像麻梨一样,阳坡多出红料,阴坡多出黑料。

这就是小编要说的第一个误区,事实证明,陈化料的白色并不是少数,白瘤陈化料,你可以不喜欢,但不代表不存在!二、黑线是陈化料的标志这个误区连小编自己也曾经深信不疑,但还是被推翻了,还是不多说,图片最有说服力!这是个生料的切片,白皮足有一指厚,动刀!除去白皮,居然是传说中的黑线,还有好多!这不可能是陈化料啊。

这个误区是最可怕的,因为误导作用非常的严重,比如最近大家都在推崇的“虎皮纹”一般都是认为陈化料才能出这种纹理,但万万没想到,生料也是能做到的!事实是:其实这就是脱水的生料!黑线就是裂纹,油脂又给填充了。

好多陈化料子开出来都是白料、黄料,这很正常。

活料树心部分也是很红的,但是那也是生料,陈化的时间太长的话,就没有味道,或者味道很淡,重量也更轻,这是不变的道理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Autodesk Moldflow

作者/ 李亚广关于流痕问题的成因探寻之一

--浅析虎皮纹

概述

POINT

1

目前,塑料产品在我们的日常生活中随处可见,并且有不断增多的趋势。

消费者对产品的外观要求也不断的提出新的要求,而在塑料产品的生产过程中,塑料产品的外观经常会出现各种各样的问题,不解决这些问题,又无法赢得消费者的信赖,因此这些问题常常使从业工程师们非常困惑与苦恼。

常见的外观问题有:缩痕、熔接痕、潜流痕、流痕、应力痕、气痕,顶针印、浇口晕、浇口太阳斑等。

各种问题的产生原因也各不相同,这里仅就流痕问题做个简单探讨。

流痕,顾名思义,由于熔胶流动过程中的原因所造成的表面外观痕迹。

在生产实际中,我们常见的流痕表现形式有虎皮纹、震纹、浇口晕、浇口太阳斑和喷射纹。

而虎皮纹又是最令从业工程师头疼的问题,本文主要针对虎皮纹问题进行探讨。

什么是虎皮纹

虎皮纹的特征为产品表面

产生圆弧条纹状的表面痕迹,

且间距较宽,类似虎纹或斑马

纹,因此常称为虎皮纹或斑马

纹。

(如图1和图2)

图1

图2

虎皮纹的生成原因探讨

依据生产实践经验,虎皮纹常在以下几种情况下产生:

A、所用材料黏度高。

B、所用材料添加有弹性体橡胶成分,且成分越多,越容易产生。

C、所用注塑速度比较高。

D、产品结构发生变化的地方常出现。

由以上情况可知,其产生原因可能与材料的粘弹性、充填速度和产品结构设计有很大关系。

现将其分为以下三种情况来探讨。

>>第一种情况:流动前沿面积不变,采用较高充填速度充填型腔。

针对此情况,设计了如图3所示的实验样件进行分析。

图3

在开始分析之前,先对熔胶的流动前沿形状进行下回顾,喷泉流是目前业界比较认同的一种模式。

(如图4)图4 喷泉流

横截面速度

这里忽略浇口到前沿平稳之间的问题,仅从流动平稳开始(通常虎皮纹也是发生在离浇口一定距离的地方,故前端在本次分析中暂忽略)如图5

第一阶段:遇阻充能(如图6)

熔融塑料以高速进行充填,由于剪切作用,

其黏度降低,速度有少许增加,充填整体比较

平稳,当充填一段距离后,流动前沿速度将会

由于空气阻力而发生降速,此时的空气阻力来

源于熔胶高速充填,空气逃逸速度远低于充填

速度,使空气被不断的压缩,其对流动前沿的

阻力也不断增大,增大到空气阻力能够使流动

前沿发生减速;此时前沿速度降低,而后续仍

然有高速的熔胶不断的补充,由于材料本身具

有一定的粘弹性,可以吸收一部分后续高速补

充的能量,这样流动前沿就蓄积了部分能量。

图5前端不稳定流动忽略

空气阻力图6 高速充填遇阻

针对此情况,设计了如图8和9所示的实验样件进行分析。

>>第二种情况:采用一般充填速度,流动前沿截面积逐渐减小

第二阶段:空气阻力减小,能量突然释放,熔胶前沿跳跃性前进

随着气体被压缩,内部压力增大,其会加速从排气系统排出,当充填速度小于气体排出时,随着气体的排出,气体自身阻力变小,熔胶流动前沿由于空气阻力的减少,其原本蓄积的能量会突然释放,结合塑胶小口膨胀效应,熔胶流动前沿会突破原有前沿,出现跳跃性的前进现象。

第三阶段:跳跃性前进后,继续压缩空气

跳跃性前进发生后,空气由于突然的压缩,阻力再次增大,熔胶流动前沿继续高速流动,进一步压缩空气,直到空气阻力大到第二次使熔胶流动前沿速度下降,将是再次蓄能的开始。

如图7

图8

图9

图7

出现第一次跳跃性前进现象后,后续就会不断的循环上述三个阶段,而产品的外观就会出现沿着流动方向上的纹路,且间距较大,与虎皮纹的特征类似。

第一阶段:流动前沿截面积减小,流

动前沿速度增大,开始充能

在充填过程中,当充填速度一定时,

流动前沿速度与流动前沿截面成反比,当

流动前沿进入变截面区域时,(如图10和

11)随着流动前沿截面积越来越小,流动

前沿速度将越来越大,由于熔融塑料具有

一定的粘弹性,速度增大不会造成立刻突破流动前沿,而是一次蓄积能量的过程。

第二阶段:突破现有流动前沿,出现跳跃性前进

当速度增大到一定程度时,蓄积能量足够突破熔融塑料的粘弹阻碍表面时,其将出现跳跃性突进现象;

第三阶段:由于流动前沿截面积的继续减小,其流动前沿速度继续增大,再次出现蓄能,当速度增大到一定程度时,蓄积能量足够突破熔融塑料的粘弹阻碍表面时,其将再次出现跳跃性突进现象;两次跳跃性突进现象之间具有一定的距离,均使产品表面产生流动方向的纹路,与虎皮纹描述类似。

(如图7)图10

图11

针对此情况,设计了如图13和图14所示的实验样件进行分析。

>>第三种情况:采用一般充填速度,流动前沿截面积突然减小

图12

图13图14

POINT

3虎皮纹的解决思路

从上述分析结果来看,虎皮纹的产生与充填速度、产品结构、材料粘弹性和模具的排气系统有比较直接的关系,因此其解决的办法也要多从以下几个方面进行考虑:

工艺方面:1.降低充填速度(首选)

2.提高模具温度

3.提高材料温度

模具方面:1.增大浇口尺寸

2.排气系统优化

产品设计:注意产品剧变与产品渐变的设计考量

材料方面:1.材料选择黏度小

2.材料选择添加弹性体少

3.材料选择流动性高以上是针对虎皮纹比较有效的几个解决方案,请大家参考。

当料流充填至图15和16所示位置时,

由于流动前沿面积突然变小,当充填速度

不变时,料流前沿速度会出现突然增大,

其也会出现跳跃性突破流动前沿的情况,

由于后续流动前沿面积稳定,产品流动前

沿速度会再次稳定下来。

这个会出现一到

两次的跳跃性突破现象,也会产生轻微虎

皮纹现象。

图15图16

图17

图18。