铜片冲孔落料级进模设计

冲压模具设计冲孔落料级进模说明书汇总

课程编号:XXXX大学专业课程设计说明书设计人:XXX专业班级:XXX学号:XXXXX指导教师:XXX日期:X年X 月X日目录一、序言 (3)二、专业课程设计任务说明书 (4)三、零件的工艺性分析 (5)四、冲裁零件工艺方案的拟订 (6)五、相关工艺计算 (7)六、模具类型及结构形式的选择 (15)七、工作零件及主要零件的结构形式 (14)八、参考文献 (15)一、序言板料冲压是一种金属压力加工方法,它是在常温(冷态)下,利用冲模在压床上对金属(或非金属)板料施加压力使其分离或变形,从而得到一定形状零件的加工方法。

、它是无屑加工,被加工的金属在再结晶温度以下产生塑性变形,不产生切屑,变形中金属产生加工硬化。

所用设备是冲床,冲床供给变形所需的力。

所用的工具是各种形式的冲模,冲模对材料塑性变形加以约束,并直接使材料变成所需的零件。

所用的原材料多为金属和非金属的板料。

本任务书是对一套垫圈冲孔、落料模的设计说明,其中对零件的工艺性进行了分析,对冲压零件方案进行了拟定,对排样形式进行确定,压力机的选择,模具类型及结构形式的选择,模具零件的选用,凸、凹模刃口尺寸的计算等作了详细的说明。

本任务书在编写过程中参考了大量文献资料,得到了XXX老师悉心指导和其他同学的热心帮助,在此表示衷心的感谢。

编者:XXXX年X月XXX日二专业课程设计任务书已知:(1)产品零件图(2)生产批量:大批量(3)零件材料:Q255A钢(4)材料厚度:2mm图一产品零件图求作:(1)进行冲压工艺性分析(从材料、零件结构、尺寸精度几个方面进行)(2)确定工艺方案及模具结构类型(3)进行相关工艺计算,包括:排样设计;冲压力计算及压力中心的确定;凸凹模刃口尺寸计算;模具零件结构尺寸计算;设备选择等。

(4)绘制模具总装配图(5)绘制工作零件及主要零件的零件图(6)编写课程设计说明书要求:根据所设计工件的尺寸、形状、批量等原始数据和要求,每人独立设计、绘制完成一套冲压模具。

课程设计方案——冲孔落料级进模冲压工艺模具设计方案说明

课程设计报告题目:____ 冲压模具设计___ 专业: 08材料成型及控制工程一班姓名:______ __________________导师:_____ _________________时间:____ 2018年6月25日___________目录摘要 (1)ABSTRACT (1)第一章绪论与概述 (2)1.1国内外模具发展现状及前景 (2)1.2模具工艺发展过程及发展方向 (3)第二章冲裁理论与主要计算 (4)2.1冷冲压概念 (4)2.2模具方案论证 (5)2.2.1工艺计算 (6)2.2.2凸模和凹模工作部分尺寸的计算 (8)2.2.3凹模的外形尺寸确定 (10)2.2.4 凸模固定板的确定 (11)2.2.5凸模的外形尺寸确定 (11)2.2.6 导料板的确定 (12)2.2.7卸料装置的确定 (12)2.2.8 模柄的选用 (12)2.2.9冲模闭合高度计算 (12)2.2.10压力机的选择 (12)第三章模具设计 (12)3.1凹模结构 (12)3.2凸模结构—................................. .. (13)3.3凸模固定板结构 (13)3.3.1卸料板的结构 (14)3.3.2导料板的结构 (14)3.3.3垫板的结构 (14)3.3.4模架 (16)3.3.5模柄的结构 (19)3.3.6卸料螺钉的结构 (19)3.3.7固定挡料销的结构 (19)3.3.8 圆柱销的结 (20)3.3.9 弹簧结构 (20)第四章模具的加工 (21)4.1 凸模的加工 (22)4.2 凹模的加工 (22)4.3 垫板、凸模固定板、卸料板 (22)设计总结致谢参考资料垫片冲裁摘要此次设计为简单的单工序模,工序只有一道,落料。

是冲压模具的基本形式。

设计选用最普通的压力机,使用简单的定位件,尽量选用标准件。

模具零件材料则大多取用常用材料,以减少成本。

该模具易于制造,可在普通冲床上使用,适合在生产中推广应用。

冲孔_落料级进模-冲压工艺模具设计说明书.

设计说明书院系班级专业姓名学号指导教师评分日期机械工程杨山虎0901102B573目录第一章零件设计任务................第二章冲裁件的工艺分析.............2.1工件材料........................2.2工件结构形状....................2.3工件尺寸精度.................... 第三章冲裁工艺方案................ 第四章模具结构形式的选择..........4.1模具的类型的选择................4.2卸料装置........................4.2.1 .条料的卸除...................4.2.2卸料方式......................4.3定位装置........................4.3.1. 送料形式.....................4.3.2. 定位零件:...................4.4.模架类型及精度..................4.4.1 .模架.........................4.4.2. 精度......................... 第五章冲压工艺计算:...............5.1. 排样..........................5.1.1 •排样方案分析...............5.1. 2.计算条料宽度...............5.1.3. 确定布距:...................5.1.4•计算材料利用率..............5. 2•冲压力计算.........................2......2......2 . (3) (4)......5 (5)55 (5)55 (5)56 (7) (7).7 (7)..8.8 (9)..9105.2.1. 冲裁力计算...................5.2.2. 卸料力、顶件力的计算........53压力中心的计算 ..........................................5.4•模具工作部分尺寸及公差 ................................5.4.1 .落料凸凹模尺寸.......................................5.4.2. 冲孔凸凹模尺寸...................................... 第六章主要零部件设计.......................................6.1. 凹模的设计............................................6.2•凸模的设计............................................ 621.冲孔凸模:.............................................6.2.2. ............................................................................................ 落料凸模.....................................................6.2.3. 凸模的校核: ........................................6.3. 固定板的设计..........................................6.3.1. 凸模固定板:..........................................6.4. 模架以及其他零部件的选用 ............................. 第7章校核模具闭合高度及压力机有关参数....................7.1校核模具闭合高度.......................................7.2冲压设备的选定.......................................... 第8章设计并绘制模具总装图及选取标准件.................... 第9章结论................................................. 第一章零件设计任务零件简图:如图1-1所示材料:10号钢材料厚度:1.2mm未标注尺寸按照IT10级处理 (11) (11)1112 (13) (13) (14)15151516 16 (16)1717l-l 图1-1垫片零件图171819 J-1第二章冲裁件的工艺分析2.1工件材料由图1-1分析知:10#钢为优质碳素结构钢,具有良好的塑性、焊接性以及压力加工性能,主要用于制作冲击件、紧固件,如垫片、垫圈等。

冲孔落料模具设计

冲孔落料模具设计一、设计原理:1.能满足冲孔和落料的要求;2.确保模具的结构稳定性和工作可靠性;3.降低模具的生产成本和加工周期;4.提高模具的寿命和使用效率。

二、结构设计:1.模架和模座:模架是支撑模具组件的主要部分,应具有足够的强度和刚度。

模架的结构应该尽量简单,便于加工和维修。

模座则是为模具提供基础支撑和定位的部件。

2.定位销和导柱:定位销和导柱用于实现模具的准确定位和运动导向,保证模具的工作精度。

它们应具有尺寸精确、耐磨性好和承载能力强的特点。

3.冲头:冲头是模具中最重要的部件之一,其主要作用是对金属板材进行冲孔操作。

冲头的设计应注意选择适当的材料和热处理工艺,以提高冲头的硬度、韧性和寿命。

4.落料板:落料板是用于将金属板材从模具中顺利落下的部件。

其设计应考虑到材料的选择、表面处理以及与冲头的配合程度,以减少工件变形和模具磨损。

5.弹簧:弹簧在冲孔落料模具中起到缓冲和保护作用,能够减少模具受力时的振动和冲击。

弹簧应具有合适的刚度和承载能力,以保证模具运动的稳定性和安全性。

三、选材:四、预防措施:在冲孔落料模具的设计中,还需要考虑到一些预防措施,以提高模具的使用寿命和工作效率。

这些措施包括:1.合理设计模具的结构,降低受力和磨损程度;2.选择合适的材料和热处理工艺,提高模具的硬度和寿命;3.定期进行模具的保养和维修,检查和更换磨损严重的部件;4.加强模具使用过程中的安全教育和操作培训,减少人为因素引起的损坏;5.在模具设计中考虑到金属板材的厚度、尺寸和表面处理等因素,提高冲孔和落料的质量和效率。

总之,冲孔落料模具的设计要考虑到结构的合理性、材料的选择和预防措施的落实。

只有将这些因素综合考虑,才能设计出性能优良、寿命长久的冲孔落料模具,满足金属板材加工的需求。

落料冲孔复合模具设计

落料冲孔复合模具设计设计原理:1.冲孔功能:落料冲孔模具主要用于在金属板上进行孔洞冲压,以实现孔洞零件的批量生产。

冲孔的原理是通过模具的压力和冲裁刀具的作用,将金属板材从中间推出特定形状的孔洞。

2.落料功能:落料是指用模具将金属板材从整体中剪下来,形成零件。

落料的原理是将模具的刀口与板材接触,通过对刀口施加压力,将板材从整体中剪断,形成所需的零件。

设计流程:1.确定零件的工艺要求:首先,需要明确待加工的零件的工艺要求,包括要冲孔和落料的位置、孔洞的形状和尺寸、零件的尺寸等。

2.设计模具结构:根据零件的工艺要求,设计模具的结构,包括上模、下模、导柱、导套、冲裁刀具等。

3.确定模具的材料:根据模具的使用寿命和材料的强度要求,选择合适的模具材料,一般选择高硬度和高耐磨性的工具钢。

4.电极设计:对于一些复杂的孔洞形状,可以使用电火花加工技术进行加工。

此时,需要设计电极来完成孔洞的加工。

5.模具加工和调试:根据设计图纸,进行模具的加工和组装。

之后,进行模具的调试和试模工作,确保模具可以满足工艺要求。

6.模具使用和维护:在使用模具过程中,需要根据实际情况进行模具的保养和维护,定期检查模具的磨损情况,及时更换模具零件。

设计注意事项:1.强化模具的刚性:落料冲孔复合模具的刚性对于冲孔和落料的质量有很大影响。

因此,设计时需要合理设计模具的结构,提高模具的刚性。

2.合理选择冲裁刀具:根据孔洞的形状和尺寸,选择合适的冲裁刀具。

冲裁刀具应具有足够的硬度和耐磨性,以确保冲裁的质量和寿命。

3.注意冲孔位置的精度:冲孔位置的精度对于零件的质量和装配性能有很大影响。

因此,在设计模具时需要特别注意冲孔位置的精度要求,并通过合理的设计和加工保证冲孔位置的精度。

4.设计合理的导向装置:为了确保模具在使用过程中的精度和稳定性,需要设计合理的导向装置,保证模具在工作时能够准确导向。

总结:落料冲孔复合模具设计需要根据零件的工艺要求和性能要求来设计模具的结构和工艺。

冲孔落料级进模设计ppt资料

设计题目: 冲孔落料级进模设计

合作者: 指导教师:

模具设计与制造

设计时间: 2013年12 月

黎明职业大学

完成图示冲孔模具设计

运筹

设计要求

壹·

对工件进行工艺分析,工艺计算,制定冲压工

艺方案,确定模具结构尺寸和选择压力机;

贰·

使用Pro/E软件设计三维零件图及总装爆炸图,

CAD绘制冲模二维总装图和部分主要零件图

2.4 其他计算-----压力中心f的计算

• 零件是一个对称的零件,所以零件的压力中心如下计算。

2.4 其他计算----工作零件刃口尺寸计 算

•

2.4 其他计算----弹簧的设计

• 根据模具安装位置,选用六个弹簧 • 结合模具安装尺寸,初选弹簧25×4×65。 • 弹簧预压缩量:H预=15%Ho =15%×65=9.75mm • 弹簧安装高度H安=Ho-H预=55.25mm.

2.5 模具总体设计

• 模具类型的选择 :由冲压工艺分析可知,采用级进冲压,所以模具 类型为级进模。

• 定位方式的选择:因为该模具采用的是有侧压装置,控制条料的送进 方向采用导料销,控制条料的送进步距采用导正销来定位。

• 卸料、出件方式的选择:由于工件料厚为t=1mm,相对较薄,卸料力 也比较小,故可采用弹性卸料。考虑到模具是级进模生产,所以采 用下出件比较便于操作与提高生产效率。

• 卸料板的周边尺寸与凹模的周边尺寸相同,厚度为16mm, 在其四个边角钻四个深度为3mm的φ26孔。卸料板采用45 钢制造,淬火硬度为40~45HRC。

淡然

2.6 主要零部件设计

• 2.6.3.3卸料螺钉的选用

• 卸料板上设置4个卸料螺钉,选用M6×63mm JB/T 7650.6— 2008

用导正销定距冲孔落料级进模的设计

摘要目前,模具的设计特别是冲压模具的设计在现代化制造行业起着越来越重要的作用。

本次设计是从零件的工艺性分析开始,根据工艺要求确定设计的基本思路。

在分析冲压变形过程及冲压件质量影响因素的基础上,经过方案比较,选择级进模作为该模具工艺生产方案。

然后设计模具的工作部分,即凸、凹模的设计。

包括冲压工艺计算、工艺方案制订和冲模设计以及典型零件的工艺分析。

设计中涉及冲压变形过程分析、冲压件质量及影响因素、间隙确定、刃口尺寸计算原则和方法、排样设计、冲压力与压力中心计算、冲压工艺性分析与工艺方案确定、冲压典型结构、零部件设计及模具标准应用、冲压模具设计方法与步骤等。

紧接着根据模具的装配原则,完成模具的装配,装配好后,进行试冲,试冲可以发现模具设计和制造的不足,并找出原因给予纠正,并对模具进行适当的调整和修理。

用到正销定距冲孔落料级进模模具设计与制造,通过对冲压件的分析以及消化,本套模具结构比较简单。

通过对双孔冲压模具设计,对该零件进行冲压工艺分析和有关工艺计算,确定合理的冲压方案,设计冲压工序的三套模具,正确的选用标准模架,使用pro|e 三维绘图软件模具三维图,对冲压结构进行工艺分析。

明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。

如次设计出的结构可确保模具工作运行可靠,保证了其他配件的配合。

根据三维图绘制模具二维装配图和零件图。

通过对用到正销定距冲孔落料级进模模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:排样,冲裁,冲压模具,模具设计,双孔垫片模具,目录第一章综述 (7)第二章模具总体设计 (11)一、冲压工艺分析 (8)二、工艺方案及模具结构类型 (9)三、排样设计 (10)四、冲压力与压力中心的计算 (12)五、压力机的选择 (14)六、工作零件刃口尺寸计算 (15)七、工作零件结构尺寸 (18)八、有关模具设计计算 (20)九、非标准件的加工工艺 (27)总结 (29)参考文献 (31)第一章综述1.1本课题的概念及其背景冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲孔落料级进模的设计

摘要冲压成型是金属成型的一种重要方法,它主要适用于材质较软的金属成型,可以一次成型形状复杂的精密制件。

本课题就是将室内门门锁锁扣板作为设计模型,将冷冲模具的相关知识作为依据,阐述冷冲模具的设计过程。

本设计进行了冲孔落料级进模的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、卸料板、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用始用挡料销和固定挡料销。

落料凸模内装有导正销,保证了工件上孔和外形的相对位置准确,提高加工精度。

如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

本设计对指定工件进行的级进模设计,利用Auto CAD软件对制件进行设计绘图。

明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。

如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。

并绘制了模具的装配图和零件图。

本课题通过对工件的冲压模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:模具;级进模;冲孔;落料Abstract: Stamping is an important method of metal forming, it is mainly applied to relatively soft metal forming, can be a molding of precision parts of complex shape. This topic is to petrochemical, chemical, electric power industries in the flange gasket sealing structure as a design model, Die related knowledge as a basis to explain the design process of Die.The design of the banking and punching progressive modulus design.This paper briefly outlined the Stamping Die current development status and trends.The product of a detailed analysis and the identification process.Stamping die design in accordance with the general steps to calculate and design the sets on the main mold parts,such as:punch and die.Punch plate,feet behind the sales,marketking and other derivative is.Die-standard model planes,to choose a suitable stamping equipment.Dsign work on the parts and specifications will press for the necessary checking caculation.In addition,the die block used only with marketing materials and immovable the marketing materials.Blanking punch contents is a derivative sales,and guarantee the workpiece and the shape of the holes in the relative position,imprve processing accuracy.So the structure is designed to ensure reliable operation of die stamping products and mass production requirements.The design of the suspension by the progressive die design, the use of Auto CAD software to design parts drawing. Clear design ideas, determine the process of stamping and forming part of the various specific details of the calculation and verification. The structure of such a design die is used to ensure reliability, ensure coordination with other components. And the mapping of the mold assembly and part drawings.Suspension of the project through the stamping die design, consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent.Keywords: stamping die; stamping molding; die design;blanking目次摘要 (1)Abstract: (2)1 绪论 (5)1.1、冲压模具概述 (5)1.2、模具在工业中的地位 (5)1.3、冷冲模具的发展 (6)1.4、模具CAD/CAE/CAM正向集成化、三维化、智能化和网络化方向发展 (7)1.4.1模具软件功能集成化 (7)1.4.2模具设计、分析及制造的三维化 (7)1.5由于本课题设计的模具为级进模,故在这里进行简单的介绍。

冲孔_落料级进模-冲压工艺模具设计说明书

设计说明书院系机械工程班级095专业材控姓名杨山虎学号0901102B573指导教师谢老师评分日期目录第一章零件设计任务 (1)第二章冲裁件的工艺分析 (2)2.1工件材料 (2)2.2工件结构形状 (2)2.3工件尺寸精度 (2)第三章冲裁工艺方案 (3)第四章模具结构形式的选择 (4)4.1模具的类型的选择 (5)4.2卸料装置 (5)4.2.1.条料的卸除 (5)4.2.2卸料方式 (5)4.3定位装置 (5)4.3.1.送料形式 (5)4.3.2.定位零件: (5)4.4.模架类型及精度 (5)4.4.1.模架 (5)4.4.2.精度 (6)第五章冲压工艺计算: (7)5.1.排样 (7)5.1.1.排样方案分析 (7)5.1.2.计算条料宽度 (7)5.1.3.确定布距: (8)5.1.4.计算材料利用率 (8)5.2.冲压力计算 (9)5.2.1.冲裁力计算 (9)5.2.2.卸料力、顶件力的计算 (10)5.3.压力中心的计算 (11)5.4.模具工作部分尺寸及公差 (11)5.4.1.落料凸凹模尺寸 (11)5.4.2.冲孔凸凹模尺寸 (12)第六章主要零部件设计 (13)6.1.凹模的设计 (13)6.2.凸模的设计 (14)6.2.1.冲孔凸模: (15)6.2.2.落料凸模 (15)6.2.3.凸模的校核: (15)6.3.固定板的设计 (16)6.3.1.凸模固定板: (16)6.4.模架以及其他零部件的选用 (16)第7章校核模具闭合高度及压力机有关参数 (17)7.1 校核模具闭合高度 (17)7.2 冲压设备的选定 (17)第8章设计并绘制模具总装图及选取标准件 (18)第9章结论 (19)第一章零件设计任务零件简图:如图1-1 所示材料:10号钢材料厚度:1.2mm未标注尺寸按照IT10级处理.图1-1 垫片零件图第二章冲裁件的工艺分析2.1工件材料由图1-1分析知:10#钢为优质碳素结构钢,具有良好的塑性、焊接性以及压力加工性能,主要用于制作冲击件、紧固件,如垫片、垫圈等。

冲孔落料级进模设计

题目:冲孔、落料连续模专业:07材料成型及控制工程姓名:孙晓洁学号:0729401129目录第一章零件设计任务第二章冲裁件的工艺性分析第三章冲裁工艺方案第四章模具的基本结构4.1模具的类型选择4.2条料(工件)送进与定位方式4.3卸料装置4.4导向方式4.5模具的正装关系4.6模架类型及精度第五章冲压工艺计算5.1排样5.2冲压力计算5.3压力中心计算5.4冲模刃口尺寸的计算5.5凸模组件及结构设计5.6凹模设计5.7模架的标准选择第六章具体零件尺寸细化6.1挡料销6.2导料板6.3导正销6.4弹性卸料装置6.5螺钉和销钉等定位元件的尺寸和位置6.6精度要求6.7模具闭合高度6.8卸料板的设计6.9卸料板上的垫板设计6.10凸模固定板的设计第七章结论第一章零件设计任务零件简图:如下图所示材料:冷轧钢Q235材料厚度:1.5mm所有尺寸按IT8精度处理第二章冲裁件的工艺性分析2.1工艺材料分析材料选择为Q235A型,=375~470MPa,这里取400MPa。

材料能b满足一般工程结构及普通零件的性能要求。

2.2工件结构分析工件结构形状相对简单,有三个圆孔,孔与边缘之间的距离b为12mm,材料厚度t为1.5mm,b>t, 满足冲裁的工艺性(见《模具设计1基础与模具CAD》P17页冲裁工艺性要求)。

2.3工件尺寸精度根据零件设计要求,所有尺寸精度为IT8,需采用精密冲裁。

但精密冲裁结构相对复杂,可以先使用普通冲裁,后使用修整程序。

第三章冲裁工艺方案完成此工件需要冲孔、落料两道工序。

其加工工艺方案分为以下3种:1、方案一:单工序模生产,先冲孔,后落料;2、方案二:复合模生产,冲孔——落料复合冲压;3、方案三:连续模生产,冲孔——落料连续冲压。

各模具结构特点及比较如下表:根据分析结合相关方面分析:方案一模具简单,但不能满足制件的精度要求。

方案二能满足制件的精度要求,但复合模必须用到凸凹模,但凸凹模有最小壁厚要求,材料厚度为1.5mm,则最小壁厚为3.8mm。

落料冲孔级进模设计原版

目录一、冲压件工艺性分析--------------1二、冲压工艺方案的确定-------------2三、主要设计计算---------------21、排样方案的确定及计算--------------22、冲压力的计算----------------- 33、压力中心的确定及其计算------------ 44、工作零件刃口尺寸的计算------------ 5四、模具整体设计--------------- 61、模具类型的选择--------------- 62、定位方式的选择--------------- - 63、卸料、出件方式的选择------------- 74、导向方式的选择---------------7、五、模具主要零件的设计------------81、凹模尺寸的确定------------------ 82.凸模尺寸的确定-----------------83、定位零件的设计-----------------94、导料板的设计-----------------105、卸料部件的设计----------------116、模架及其他零部件的设计------------12六、模具总装图----------------13七、冲压设备的选定及压力机的校核-------14参考文献-------------------15落料冲孔级进模设计工件名称:限位板生产批量:大批量材料:A3厚度:6mm工件简图见下图:一、冲压件工艺性分析此工件只有冲孔和落料两个工序,材料为Q235,具有良好的冲压性能适合冲裁,工件结构简单,且对称,有一个φ30的孔和几个圆弧,孔与边缘之间的距离也满足要求,壁厚为6mm。

工件的尺寸除孔全部为自由公差,按惯例取IT14级的尺寸精度较低普通冲裁完全能满足要求。

二、冲压工艺方案的确定该零件所需冲压工序为落料和冲孔两个基本工序,可以有以下三种方案:方案一:先落料,后冲孔,采用单工序模生产。

落料-冲孔冲压工艺及模具设计说明书

落料-冲孔冲压工艺及模具设计目录第一章零件设计任务....................................................................................................................... 第二章冲裁件的工艺分析...............................................................................................................2.1工件材料...............................................................................................................................2.2工件结构形状.......................................................................................................................2.3工件尺寸精度....................................................................................................................... 第三章冲裁工艺方案....................................................................................................................... 第四章模具结构形式的选择...........................................................................................................4.1模具的类型的选择...............................................................................................................4.2卸料装置...............................................................................................................................4.2.1.条料的卸除 ..........................................................................................................4.2.2卸料方式 ..........................................................................................................................4.3定位装置...............................................................................................................................4.3.1.送料形式.................................................................................................................4.3.2.定位零件:.............................................................................................................4.4.模架类型及精度...................................................................................................................4.4.1.模架.........................................................................................................................4.4.2.精度............................................................................................................................ 第五章冲压工艺计算:...................................................................................................................5.1.排样....................................................................................................................................5.1.1.排样方案分析.........................................................................................................5.1.2.计算条料宽度.....................................................................................................5.1.3.确定布距:.............................................................................................................5.1.4.计算材料利用率.....................................................................................................5.2.冲压力计算.....................................................................................................................5.2.1.冲裁力计算.............................................................................................................5.2.2.卸料力、顶件力的计算.........................................................................................5.3.压力中心的计算................................................................................................................5.4.模具工作部分尺寸及公差................................................................................................5.4.1.落料凸凹模尺寸.....................................................................................................5.4.2.冲孔凸凹模尺寸..................................................................................................... 第六章主要零部件设计.................................................................................................................6.1.凹模的设计........................................................................................................................6.2.凸模的设计........................................................................................................................6.2.1.冲孔凸模:................................................................................................................6.2.2.落料凸模....................................................................................................................6.2.3.凸模的校核:.........................................................................................................6.3.固定板的设计....................................................................................................................6.3.1.凸模固定板: ...............................................................................................................6.4.模架以及其他零部件的选用............................................................................................ 第7章校核模具闭合高度及压力机有关参数...............................................................................7.1 校核模具闭合高度..............................................................................................................7.2 冲压设备的选定.................................................................................................................. 第8章设计并绘制模具总装图及选取标准件............................................................................... 第9章结论..................................................................................................................................... 第10章参考资料……………………………………………………………………………第一章零件设计任务材料为ST12,材料厚度为2mm,大批生产。

(整理)冲孔落料模具设计

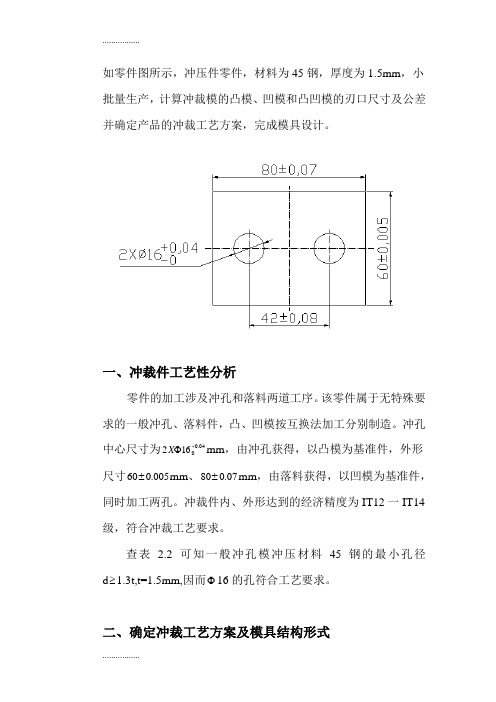

如零件图所示,冲压件零件,材料为45钢,厚度为1.5mm ,小批量生产,计算冲裁模的凸模、凹模和凸凹模的刃口尺寸及公差并确定产品的冲裁工艺方案,完成模具设计。

一、冲裁件工艺性分析零件的加工涉及冲孔和落料两道工序。

该零件属于无特殊要求的一般冲孔、落料件,凸、凹模按互换法加工分别制造。

冲孔中心尺寸为04.00162+ΦX mm ,由冲孔获得,以凸模为基准件,外形尺寸005.060±mm 、07.080±mm ,由落料获得,以凹模为基准件,同时加工两孔。

冲裁件内、外形达到的经济精度为IT12一IT14级,符合冲裁工艺要求。

查表 2.2可知一般冲孔模冲压材料45钢的最小孔径d ≥1.3t,t=1.5mm,因而Φ16的孔符合工艺要求。

二、确定冲裁工艺方案及模具结构形式该冲压件对内孔之间和内孔与外缘之间有较高的位置精度要求,生产批量较小,为保证孔的位置精度和提高生产效率,采用冲孔落料连续冲裁的工艺方案,且以两次冲压成形。

模具结构采用固定档料销和导料销对工件进行定位、弹性卸料、下方出料方式的连续冲裁模结构形式。

三、模具设计与计算 (1)排样设计排样设计主要确定排样形式、送料步距、条料宽度、材料利用率和绘制排样图。

1)排样方式的确定 根据冲裁件的结构特点,排样方式可选择为竖排。

2)送料步距的确定 查表 2.7工件间最小工艺搭边值为=a 12mm ,最小工艺边距搭边值为a=2mm 。

送料步距确定为h=62mm 。

3)条料宽度的确定 按照无侧压装置的条料宽度计算公式,查表2.9和表2.8可以确定条料与导料销的间隙和条料宽度偏差分别为b 0=0.8mm ,∆=1.0mm 。

B=(b a l ++20)0∆-=(80+2x1.8+0.8)0∆-=84.801-4)材料利用率的确定 %7.83%100x 4.84x 5.6192.401-80x 60===bh A η5)绘制排样图(2)计算总冲压力该模具采用弹性卸料和下方出料方式。

落料冲孔模、级进模以及切边模设计

本科毕业设计(论文)落料冲孔模、级进模以及切边模设计本科毕业设计(论文)落料冲孔模、级进模以及切边模设计学院:专业:学生姓名:学号:指导教师:答辩日期: 2011年6月燕山大学毕业设计(论文)任务书摘要金属板料冲压是汽车覆盖件和零部件大量生产的主要生产过程,注塑模具在塑料成型加工中占有非常重要的地位。

这篇说明主要关于三套模具的设计(1)冲孔落料模(2)拉深、冲孔、落料模(3)切边模这篇说明介绍了三套模具的结构设计和凹凸模的精度设计关键词复合模级进模切边模燕山大学本科生毕业设计(论文)AbstractSheet metal stamping is a primary manufacturing process for high volume production of automatic panels and components. This chaptis mainly about the desish for three dies.(1)blank piere die(2)drawing piere. Blank progressive die(3)Triming dieThis chapt duces constructive desish for the three dies.Key wordsCompound die Triming die Progressive die目录摘要 (III)Abstract ................................................................................................................ I I 第1章落料冲孔模设计 (1)1.1工件图(见图1) (1)1.2工艺分析 (1)1.3排样图(见图2) (1)1.4凸凹模工作尺寸计算 (4)1.5冲裁工艺力计算 (8)1.6卸料及顶件装置设计 (10)1.7导向机构的设计 (13)1.8模架技术要求 (14)1.9装配技术要求 (14)第2章级进模设计 (15)2.1工件图见图1 (15)2.2工艺分析 (15)2.3工件排样图 (16)2.4定位形式的选择与设计 (19)2.5凸凹模工作部分尺寸的计算 (20)2.6工艺力计算部分 (29)2.7弹性卸料部分设计 (34)2.8压力中心的设计 (37)2.9模架的技术要求 (40)第3章切边模设计 (41)3.1工件图 (41)3.2斜楔机构 (42)3.2斜楔机构 (43)3.4弹性卸料装置的设计 (43)结论 (46)参考文献 (47)致谢 (48)附录1 开题报告 (49)附录2 文献综述 (53)附录3 翻译 (61)第1章落料冲孔模设计1.1 工件图(见图1)1.2 工艺分析零件由冲孔和落料两道工序加工完成,由于零件的形状比较简单,故采用复合模加工,并且可以得到比较高的定位精度。

题目2 冲孔落料级进模设计

题目二垫圈冲孔落料级进模设计(冲裁加工工艺)

材料Q235,料厚2mm

1.冲裁件工艺分析与工艺方案制定方法。

2.冲裁工艺计算主要内容(主要包括刃口尺寸计算、排样计算、冲压力计算和压力中心计算)。

3.冲裁模的结构组成、动作原理和特点。

(重点介绍简单模)

4.冲裁模零部件设计(主要包括工作零件的结构设计、尺寸计算和固定方法;定位零件的设计与选用;卸料零件种类选用与设计;出件装置的选用与计算;导向零件的选用与设计)。

5.模具标准件的选用(主要包括标准模架、模柄以及紧固零件的选用)。

6.生产设备的选用,明确模具与设备的安装关系,能够正确选用生产设备。

7. 模具整体结构设计与装配图的绘制。

铜片冲孔落料级进模设计

铜片冲孔落料级进模设计摘要本设计题目为铜片冲孔落料级进模模设计,体现了冲孔落料类零件的设计要求、内容及方向,有一定的设计意义。

通过对该零件模具的设计,进一步加强了设计者冲裁模设计的基础知识,为设计更复杂的冲裁模具做好了铺垫和吸取了更深刻的经验。

本设计运用冲压工艺及模具设计的基础知识,首先分析了工件的工艺要求,为选取排样的类型做好了准备;然后估算了板料的选取,便于导尺的宽度及确定排样的方法;最后分析了工件的特征,确定模具的设计参数、设计要点及自动漏料装置。

本工件为薄板的冲孔落料见,且工件的料厚较薄,所以在选取压力机是不宜过大,材料上说铜料的屈服强度也没有钢料的大,工件的尺寸较小设计时必须考虑设计一个能在冲孔落料时的剪切力小于材料的屈服强度以免冲裁力过大冲出废件。

关键词:冲裁模冲裁极限强度AbstractBlank and Prerce Grogressive DiesThis design topic hurtles bore to fall to anticipate class to enter a mold mold design for the copper, body now the blunt bore fall to anticipate a type of spare parts of design request, contents and direction, there is certain design meaning.Pass the design to the spare parts' molding tool, strengthened designed further blunt cut the foundation knowledge of[with] mold design, for design more complicated of blunt cut a molding tool to have done cushion and absorbed deeper experience.This design usage blunt press the foundation knowledge of craft and molding tool design, analyzed the craft of the work piece a request first, have done preparation for the type that the selection lines up kind;Then the selection estimating plank to anticipate, easy to lead the method of the width and assurance row kind of Chinese foot;Analyzed the characteristic of work piece finally, make sure the design parameter, design important point of molding tool and leak to anticipate device automatically.This work piece falls to anticipate to see for the blunt bore of lamella, and the work piece anticipate thick thinner, so Be selecting by examinations pressure machine is should not lead greatly, say on the material the copper anticipates accepts defeat strength to also have no steel to anticipate of big, the size of work piece is smaller to design have to consider to design 1 can while hurtling the bore fall to anticipate of shearing and slicing the dint is small to accept defeat strength in the material in order to prevent blunt once cut dint to rush out to discard a piece greatly.Keyword:blanking die blanking ultimate目录摘要 (I)绪论 (4)第1章冲裁工艺规程的编制 (7)1.1工艺分析、排样设计 (7)1.2工艺方案的确定 (9)第2章冲压模结构设计 (10)2.1模具结构形式的选择与确定 (10)第3章模具设计的有关计算 (11)3.1冲压力与压力中心的计算,初选压力机 (11)3.2模具主要零件和主要工作机构的设计与标准化 (14)第4章绘制模具总装图 (28)4.1模具零件材料选用一览表 (28)结束语 (30)致谢 (31)参考文献 (32)绪论目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜片冲孔落料级进模设计摘要本设计题目为铜片冲孔落料级进模模设计,体现了冲孔落料类零件的设计要求、内容及方向,有一定的设计意义。

通过对该零件模具的设计,进一步加强了设计者冲裁模设计的基础知识,为设计更复杂的冲裁模具做好了铺垫和吸取了更深刻的经验。

本设计运用冲压工艺及模具设计的基础知识,首先分析了工件的工艺要求,为选取排样的类型做好了准备;然后估算了板料的选取,便于导尺的宽度及确定排样的方法;最后分析了工件的特征,确定模具的设计参数、设计要点及自动漏料装置。

本工件为薄板的冲孔落料见,且工件的料厚较薄,所以在选取压力机是不宜过大,材料上说铜料的屈服强度也没有钢料的大,工件的尺寸较小设计时必须考虑设计一个能在冲孔落料时的剪切力小于材料的屈服强度以免冲裁力过大冲出废件。

关键词:冲裁模冲裁极限强度AbstractBlank and Prerce Grogressive DiesThis design topic hurtles bore to fall to anticipate class to enter a mold mold design for the copper, body now the blunt bore fall to anticipate a type of spare parts of design request, contents and direction, there is certain design meaning.Pass the design to the spare parts' molding tool, strengthened designed further blunt cut the foundation knowledge of[with] mold design, for design more complicated of blunt cut a molding tool to have done cushion and absorbed deeper experience.This design usage blunt press the foundation knowledge of craft and molding tool design, analyzed the craft of the work piece a request first, have done preparation for the type that the selection lines up kind;Then the selection estimating plank to anticipate, easy to lead the method of the width and assurance row kind of Chinese foot;Analyzed the characteristic of work piece finally, make sure the design parameter, design important point of molding tool and leak to anticipate device automatically.This work piece falls to anticipate to see for the blunt bore of lamella, and the work piece anticipate thick thinner, so Be selecting by examinations pressure machine is should not lead greatly, say on the material the copper anticipates accepts defeat strength to also have no steel to anticipate of big, the size of work piece is smaller to design have to consider to design 1 can while hurtling the bore fall to anticipate of shearing and slicing the dint is small to accept defeat strength in the material in order to prevent blunt once cut dint to rush out to discard a piece greatly.Keyword:blanking die blanking ultimate目录摘要 (I)绪论 (4)第1章冲裁工艺规程的编制 (7)1.1工艺分析、排样设计 (7)1.2工艺方案的确定 (9)第2章冲压模结构设计 (10)2.1模具结构形式的选择与确定 (10)第3章模具设计的有关计算 (11)3.1冲压力与压力中心的计算,初选压力机 (11)3.2模具主要零件和主要工作机构的设计与标准化 (14)第4章绘制模具总装图 (28)4.1模具零件材料选用一览表 (28)结束语 (30)致谢 (31)参考文献 (32)绪论目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

1.1国内模具的现状和发展趋势1.1.1国内模具的现状我国模具近年来发展很快,据不完全统计,2003年我国模具生产厂点约有2万多家,从业人员约50多万人,2004年模具行业的发展保持良好势头,模具企业总体上订单充足,任务饱满,2004年模具产值530亿元。

进口模具18.13亿美元,出口模具4.91亿美元,分别比2003年增长18%、32.4%和45.9%。

进出口之比2004年为3.69:1,进出口相抵后的进净口达13.2亿美元,为净进口量较大的国家。

在2万多家生产厂点中,有一半以上是自产自用的。

在模具企业中,产值过亿元的模具企业只有20多家,中型企业几十家,其余都是小型企业。

近年来,模具行业结构调整和体制改革步伐加快,主要表现为:大型、精密、复杂、长寿命中高档模具及模具标准件发展速度快于一般模具产品;专业模具厂数量增加,能力提高较快;"三资"及私营企业发展迅速;国企股份制改造步伐加快等。

虽然说我国模具业发展迅速,但远远不能适应国民经济发展的需要。

我国尚存在以下几方面的不足:第一,体制不顺,基础薄弱。

“三资”企业虽然已经对中国模具工业的发展起了积极的推动作用,私营企业近年来发展较快,国企改革也在进行之中,但总体来看,体制和机制尚不适应市场经济,再加上国内模具工业基础薄弱,因此,行业发展还不尽如人意,特别是总体水平和高新技术方面。

第二,开发能力较差,经济效益欠佳.我国模具企业技术人员比例低,水平较低,且不重视产品开发,在市场中经常处于被动地位。

我国每个模具职工平均年创造产值约合1万美元,国外模具工业发达国家大多是15~20万美元,有的高达25~30万美元,与之相对的是我国相当一部分模具企业还沿用过去作坊式管理,真正实现现代化企业管理的企业较少。

第三,工艺装备水平低,且配套性不好,利用率低.虽然国内许多企业采用了先进的加工设备,但总的来看装备水平仍比国外企业落后许多,特别是设备数控化率和CAD/CAM应用覆盖率要比国外企业低得多。

由于体制和资金等原因,引进设备不配套,设备与附配件不配套现象十分普遍,设备利用率低的问题长期得不到较好解决。

装备水平低,带来中国模具企业钳工比例过高等问题。

第四,专业化、标准化、商品化的程度低、协作差.由于长期以来受“大而全”“小而全”影响,许多模具企业观念落后,模具企业专业化生产水平低,专业化分工不细,商品化程度也低。

目前国内每年生产的模具,商品模具只占45%左右,其馀为自产自用。

模具企业之间协作不好,难以完成较大规模的模具成套任务,与国际水平相比要落后许多。

模具标准化水平低,标准件使用覆盖率低也对模具质量、成本有较大影响,对模具制造周期影响尤甚。

第五,模具材料及模具相关技术落后.模具材料性能、质量和品种往往会影响模具质量、寿命及成本,国产模具钢与国外进口钢相比,无论是质量还是品种规格,都有较大差距。

塑料、板材、设备等性能差,也直接影响模具水平的提高。

1.1.2 国内模具的发展趋势巨大的市场需求将推动中国模具的工业调整发展。

虽然我国的模具工业和技术在过去的十多年得到了快速发展,但与国外工业发达国家相比仍存在较大差距,尚不能完全满足国民经济高速发展的需求。

未来的十年,中国模具工业和技术的主要发展方向包括以下几方面:1)模具日趋大型化;2)在模具设计制造中广泛应用CAD/CAE/CAM技术;3)模具扫描及数字化系统;4)在塑料模具中推广应用热流道技术、气辅注射成型和高压注射成型技术;5)提高模具标准化水平和模具标准件的使用率;6)发展优质模具材料和先进的表面处理技术;7)模具的精度将越来越高;8)模具研磨抛光将自动化、智能化;9)研究和应用模具的高速测量技术与逆向工程;10)开发新的成形工艺和模具。

1.2国外模具的现状和发展趋势模具是工业生产关键的工艺装备,在电子、建材、汽车、电机、电器、仪器仪表、家电和通讯器材等产品中,60%-80%的零部件都要依靠模具成型。

用模具生产制作表现出的高效率、低成本、高精度、高一致性和清洁环保的特性,是其他加工制造方法所无法替代的。

模具生产技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品的质量、效益和新产品的开发能力。

近几年,全球模具市场呈现供不应求的局面,世界模具市场年交易总额为600~650亿美元左右。

美国、日本、法国、瑞士等国家年出口模具量约占本国模具年总产值的三分之一。

随着时代的进步和技术的发展,国外的一些掌握和能运用新技术的人才如模具结构设计、模具工艺设计、高级钳工及企业管理人才,他们的技术水平比较高.故人均产值也较高.我国每个职工平均每年创造模具产值约合1万美元左右,而国外模具工业发达国家大多15~20万美元,有的达到 25~30万美元。

国外先进国家模具标准件使用覆盖率达70%以上,而我国才达到45%.1.3 冲孔落料件模具设计与制造方面1.3.1 冲孔落料模具设计的设计思路冲孔落料是冲压基本工序之一,它是利用冲孔落料模在压力机作用下,将平板坯料制成一定外形零件的加工方法。