硫磺尾气焚烧炉的过程控制系统设计

硫回收装置复杂控制系统、联锁系统和点火控制系统的设计

第57卷第1期2019年2月化肥设计Chemical Fertilizer Desig'Feb. 2019•13 •疏回收装置复杂控制系统、联锁系统和点大控制系统的设针吴春来(中国五环工程有限公司,湖北武汉420223)摘要介绍了国内三级克劳斯硫磺回收工艺,详细解析了硫回收装置复杂控制系统设计目的和功能块的作用,说明了联锁系统中联锁触发原因和结果及意义,阐述了点火顺序控制及其联锁设计,可对硫回收装置自动控制设计提供参考%关键词主燃烧炉;硫冷凝器;克劳斯反应器;尾气焚烧炉;复杂控制回路;联锁doi: 10.3969). issn.1004 — 8901.2019.01.004中图分类号:T Q125.1 文献标识码:A文章编号180531004—8901(2019)01 —0013 —06Design of Complex Control System,Interlock System and Ignition Control System of SulfW U Chun-lai(W uhuan Engineering Co. ,Ltd. ,Wuhan Hubei430223»China)A bstract:This paper introduces the domestic three —level claus sulfur recovery process,analyzes in detail the design purpose of the complex control system of sulfur recovery device and the role of the functional block,explains the trigger reason,result and the interlock system,and e xpounds the ignition sequence control and interlock design,which can provide reference for the autom atic control design of sulfur recovery unit.Keywords:main furnace;sulfur condenser;Claus reactor;exhaust gas incinerator;complex control loop;doi: 10. 3969/=. issn. 1004 —8901 2019. 01004低温甲醇洗装置中副产的酸性气体含有h2s 气体,由于无法达到环境排放的要求,该气体无法直接排至大气,从经济和节能环保的角度,需回收 酸气中的硫,使最终的尾气排放符合国家规范的要求。

300kta硫磺制酸装置焚硫转化工段焚硫炉工艺设计

我国的硫酸工业起始于19世纪70年代,当时产量很少。新中国建立后,尤其是20世纪80年代以后,硫酸工业获得了快速地发展[6]。随着中国高浓度磷复肥和有色金属的发展,硫酸产量迅速增加。2002年硫酸产量突破3000万吨,达到3051. 9万吨[5]。

综上,我们看以看到,硫酸工业自诞生以来,其规模就一直快速发展。21世纪的这十年中,特别是我国的硫酸工业更是发展迅速,硫酸产量不断提高。随着全球对硫酸需求量的不断增加,硫酸产品会有更广的市场前景。

1.4

正如上一节所提到的,随着我国际硫磺价格的下降和硫磺回收量的增加,硫磺制酸在硫酸产量中所占的比例也越来越大。特别是我国,硫磺回收和硫磺制酸发展迅速,2010年我国硫磺回收产能在4000~5000kt/a,产量为2870kt[7]。同时硫磺制酸还有原料清洁,不产生矿渣或酸性污水,气体SO2浓度较高,制酸工艺简单和气体流程简单等优点[8]。

生产硫酸的原料以硫磺为主,冶炼烟气次之,两者共占所用原料总量的90%以上,而使用硫铁矿制酸在逐年减少[2]。如:1996年,英国占总产量82.9%的硫酸以硫磺为原料、美国占82.0%。1995年,以硫铁矿为原料的硫酸产量为20000kt左右,占硫酸总产量的13%;1997年,除中国以外,其余地区以硫铁矿为原料的硫酸产量下降了8%[3-4];1998年全球硫铁矿产量6270kt(折100%硫,

关于各种循环流程工艺的详细讲解请参照相关文献[15]。南化公司硫磺制酸装置采用的是三塔两槽循环流程,其中干燥塔单独一槽,两个吸收塔共槽。

ቤተ መጻሕፍቲ ባይዱ1.4.5

在硫磺制酸过程中,从硫磺燃烧生产二氧化硫、二氧化硫催化氧化生成三氧化硫到三氧化硫吸收生成硫酸,每一步反应都是放热的,总得反应热约500kJ/mol硫酸。除装置散热、平排气等损失外,其余热量理论上均可回收利用。回收的热量中焚硫和转换部分的高温废热约占60%,干吸部分的低温废热约占40%[16]。

浅谈制硫燃烧炉的设计

2018年10月浅谈制硫燃烧炉的设计薛守恒(山东海成石化工程设计有限公司,山东淄博255400)摘要:随着经济的高速发展,优质化石能源的日益枯竭,高硫原油产量越来越多,化工企业中的汽柴油加氢装置、常减压装置、催化裂化重整等装置中所排放的含硫酸性气也随之增加,如何减少含硫酸性气的排放,或者将尾气进一步处理深加工、变废为宝,产出附属新产品,增加企业收益,成为各大化工企业迫在眉睫的新问题。

本文主要从硫磺回收的Claus 燃烧炉设计、选材、衬里方面介绍下制硫燃烧炉的设计。

关键词:制硫燃烧炉;尾气;硫磺回收国内企业处理含硫酸性气通常采用三级Claus 硫回收工艺。

各种工艺原理大同小异。

即H 2S 含量大于50%的酸性气通入燃烧炉中,60%~70%的H 2S 转化为气态硫,经过一级冷凝器冷却,液态硫磺经过硫封罐存与液硫池。

余下的30%~40%的H 2S 中经过后续反应器,二次反应再生,经过三冷四冷分别流入液硫池。

通入制硫燃烧炉的过程汽应严格控制氧含量。

确保H 2S 不完全燃烧,反应充分,保证高的转化率。

燃烧炉中主要反映如下:H 2S+3/2O 2→SO 2+H 2O+Q 2H 2S+S O 2→3/2S+2H 2O-Q而反应过程后的尾气SO 2可通过后续的尾气加氢、急冷、溶剂回收、尾气焚烧达到排放标准。

作为整个硫磺系统的关键设备,制硫燃烧炉的设计尤为重要。

燃烧炉的好坏,直接关系到燃烧是否完全,产物是否合格,排放是否达标。

燃烧炉的打火装置燃烧器可提供数据表规格书,由专业厂家供货。

本文主要从炉体的材料、制造、耐火材料、结构设计三方面简要说明下制硫燃烧炉的设计。

1材料、制造制硫燃烧炉工作状况主要为常压、高温,提高温度有利于原料过程气中NH 3的分解,避免副反应的发生。

介质中硫化氢含量较高,但因急剧燃烧,硫化氢腐蚀可不考虑。

燃烧温度可达1250℃,燃烧炉内侧需设隔热浇注料,因此筒体材料可选择具有塑性好,强度高Q345R 钢板,设计温度根据隔热材料传热性能计算,通常考虑为300℃,工作压力为常压,设计压力可取0.2MPa 。

硫磺回收装置制硫炉配风控制方案

| 153到制硫炉处的高温掺和阀,与制硫燃烧炉内的高温过程气进行混合升温,使之尽量达到转化器中低温催化反应所需的最佳反应温度255℃左右,该方法是建立在原克劳斯工艺的基础之上,通过改善制硫炉升温的方法,通过高温过程气和低温过程气进行有效混合,而实现升温的要求,从而满足从制硫过程到尾气过程的整个全部反应效果,整个过程中只有制硫燃烧炉和尾气焚烧炉,在中间不需要有任何的提供外部能源的升温设备,这样就能够有效地控制装置内静设备的总数量,简化了操作流程,减少了过程气的中间过程,能够实现能耗和投资等方面有效降低。

由上述三个反应式可以看出,在制硫燃烧炉内,H 2S 与SO 2的比例越接近2:1时,可保证转化器中过程气的硫化物最大限度地转化为硫磺,因此严格控制配风比,使H 2S/SO 2的比值更加趋近于2:1,是硫回收装置转化率的关键。

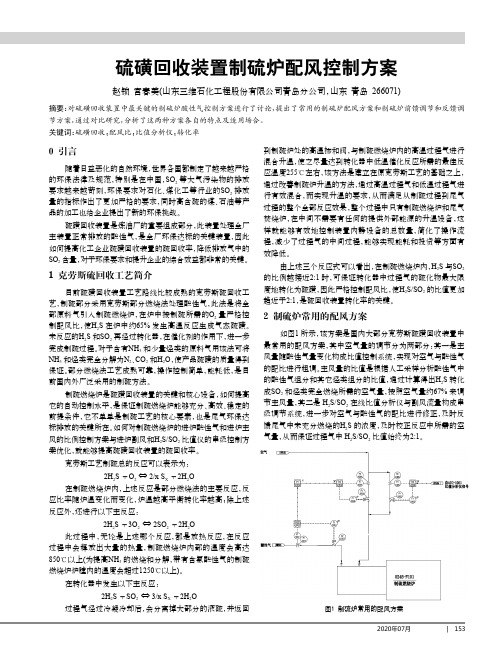

2 制硫炉常用的配风方案如图1所示,该方案是国内大部分克劳斯硫磺回收装置中最常用的配风方案,其中空气量的调节分为两部分:其一是主风量随酸性气量变化构成比值控制系统,实现对空气与酸性气的配比进行粗调。

主风量的比值是根据人工采样分析酸性气中的酸性气组分和其它烃类组分的比值,通过计算得出H 2S 转化成SO 2和烃类完全燃烧所需的空气量,按照空气量约67%来调节主风量,其二是 H 2S/SO 2在线比值分析仪与副风流量构成串级调节系统,进一步对空气与酸性气的配比进行修正,及时反馈尾气中未充分燃烧的H 2S 的浓度,及时校正反应中所需的空气量,从而保证过程气中 H 2S/SO 2比值始终为2:1。

图1 制硫炉常用的配风方案0 引言随着日益恶化的自然环境,世界各国都制定了越来越严格的环保法律及规范,特别是在中国,SO 2等大气污染物的排放要求越来越苛刻,环保要求对石化、煤化工等行业的SO 2排放量的指标作出了更加严格的要求,同时高含硫的煤、石油等产品的加工也给企业提出了新的环保挑战。

硫磺回收装置是炼油厂的重要组成部分,此装置处理全厂主装置正常排放的酸性气,是全厂环保达标的关键装置,因此如何提高化工企业硫磺回收装置的硫回收率,降低排放气中的SO 2含量,对于环保要求和提升企业的综合效益都非常的关键。

硫磺回收装置酸性气燃烧炉配风控制方案优化

硫磺回收装置中克劳斯反应燃烧的控制方案

犆狅狀狋狉狅犾犛犮犺犲犿犲犳狅狉犆狅犿犫狌狊狋犻狅狀狅犳犆犔犃犝犛犚犲犪犮狋犻狅狀犳狅狉犛狌犾犳狌狉犚犲犮狅狏犲狉狔犝狀犻狋 WangYongbo,ChenJinyu,LiXinghou

(CPECCBeijingDesignBranch,Beijing,100085,China) 犃犫狊狋狉犪犮狋狊:Forsulfurrecoveryunitofforeignnaturalgasprocessingplants,thefeedsare variable,thecontrolrequirementsarehighandthecontrolschemesarecomplicatedtoCLAUS burner.Throughthedetaileddescriptionofairdistributionschemeoffuelgasandacidgas,the evloalbuomraeterdat.ioThceocntormolbuosftioHn2eSfficainedncySOof2tihneCbuLrAneUrS,btuhreneirnsistreuffmeecntitvecloynitmroplropvaerda,maestewrsellaares theemissionoffluegaspollutantsreachestheenvironmentalprotectionstandard.Theoverall automaticoperationlevelofthecontrolloopandtheoperationalreliabilityofthedeviceare improved. 犓犲狔狑狅狉犱狊:naturalgasprocessing;CLAUSreaction;sulfurrecovery;ratiocontrol

硫磺回收尾气处理安稳运行操作指南

硫磺回收尾气处理安稳运行操作指南1 加氢反应器⑴为了使S8和SO2全部进行加氢还原反应为H2S,必须保证工艺过程气进入反应器的温度在280~300℃范围内,这也是COS和CS2全部水解为H2S的必要条件。

⑵反应器出口温度随尾气组成中S8和SO2含量的增加而增加。

每增加1%的SO2相当于温升70℃左右。

⑶如尾气回收部分的H2浓度分析仪和制硫部分的H2S/SO2在线比值分析仪暂未投用,应正确配比克劳斯反应的风与酸性气的比值,控制制硫尾气中的SO2浓度,从而控制催化剂床层温升在允许范围内(<100℃)。

反应器进料中SO2含量极限,由催化剂床层允许最大温升决定,通常床层温度应小于400℃。

在短时间内尾气中SO2的允许最大浓度为1%(V)。

为保持较低的温升,在不降低总硫回收率的条件下,尽可能的降低制硫尾气中SO2浓度,通常保持尾气中H2S/SO2比值在2~4范围内。

可通过定期分析净化气中的氢浓度数据,适时调整混氢阀,控制净化气中氢浓度稍高于正常值,保证制硫尾气中SO2和S2全部还原为H2S。

⑷当H2S/SO2在线分析仪失灵或没有H2S/SO2在线分析仪时,为避免尾气中SO2过量而穿透反应器床层,可以根据反应器温升适时调整制硫炉配风量.反应器温升在正常情况下约为40℃,如温升过高说明配风过量,应适时减少配风;反之则适当加大配风.⑸克劳斯尾气中O2组份与H2还原反应生成水,导致尾气中还原组份减少,并且0.1%(v)的O2可使温升达15℃,在连续操作的过程中O2含量应控制在0.2 %(v)以下。

2 急冷塔⑴急冷塔顶出口气体温度约40℃,并且应尽可能的低,其目的是使气体带入吸收塔的水汽尽可能的少,并且低温有利于吸收。

⑵急冷塔底酸性水中的CO2和H2S含量与急冷水中的NH3含量、塔底温度、CO2和H2S分压有关,通常酸性水中的CO2含量为20~200ppm(wt),H2S含量为20~100ppm(wt)。

⑶急冷塔排出污水的PH值应保持≥7,为了防止设备和管道腐蚀,当PH小于6时,应往急冷水中注NH3。

硫黄回收装置尾气焚烧炉燃烧策略研究

造成燃烧器火焰燃烧不稳定 ,需要进行 空气分级燃烧 。

’

[ c o s l 。 : 9 . 0 3 × 1 0 - l o

Kz _ l U2 J o

鐾 E x P {

}

利用 式 ( 2 )可 以求 出不 同当量燃烧 下 的燃 料定 压燃烧

时的理论燃烧温度 ,从而确定前后级分配 比。

间过 长会导致 焚烧炉体 积过 大或处理量 减少 。R . K . K e r r J / ( k g・ K ) ;刀 为燃 烧 产物 中第 组元 的摩 尔数 ,m o l ; 等研 究 了排 出废 气 中残存 的 H S与过剩 0 浓度 、停 留 / ( k g・ K ) ; . 皿 ,为燃 烧产物 中第/组元 的摩 尔定压热容 J

热焚烧温度 的选择与尾气组成有一定关 系。尾气 中含有 传 给外界 的热 量为 0 ,即实 现绝热 的完全燃 烧时 ,计算

H ' 等燃 料 较高 的组分 时 ,稍许 提高 焚烧温 度可 能对 降 燃烧 产物能达 到的温 度 ,以此来大致核算反应温度 。

低 燃料 消耗 有利 。文 献认为 ,6 0 0 %左右是 使 H, S 转 化 尾 气焚烧 炉中影 响燃烧器温度 的主,再核算含硫化合物

将一定 比例 的空气进入前段与燃料气混合燃 烧 ,剩余 的 在废气 中的浓度是否符合标准 。由于关联 因素复杂 ,此

如S U L S I M) 空气通过后段 与燃烧后 的尾气 混合 ,通过调节两段空气 步骤可 由专业 的硫 黄回收工艺 计算软 件 (

温度前提下对空气过剩 系数进行优选 达到既能排 出废气

囱

中的 H , s 浓度低 于最 大的容许值 ,又能节省燃料 ,这是 尾气焚烧技术 的关键 。 大量工业运用证 明 , 当空气 为 1 . 5 倍 当量燃烧所需 的量 时 ,焚烧 比较 充分。但 针对 大型硫

硫磺尾气氢含量控制系统设计

辽宁工业大学过程控制系统课程设计(论文)题目:硫磺尾气氢含量控制系统的设计院(系):电气工程学院专业班级:测控092班学号:学生姓名:指导教师:起止时间: 2012.12.24~2012.1.4本科生课程设计(论文)课程设计(论文)任务及评语院(系):电气工程学院 教研室:测控技术与仪器 注:成绩:平时20% 论文质量60% 答辩20% 以百分制计算学 号学生姓名专业班级测控092班设计题目硫磺尾气氢含量控制系统的设计课程设计(论文)任务 设计任务:经捕集硫雾后的CLAUS 尾气与加氢反应器出口过程气通过气/气换热器被加热至270-320℃左右与外补富氢气(外补富氢气由工厂系统供给)混合后进入加氢反应器。

在加氢催化剂的作用下,SO2、COS 、CS2及气态硫等均被转化为H2S 。

加氢反应为放热反应,离开反应器的尾气经气-气换热器换热冷却后进入急冷塔。

尾气在急冷塔内利用循环急冷水来降温。

尾气中的氢含量影响排放指标,试设计氢含量控制系统。

设计要求:1、确定控制方案并绘制原理结构图、方框图;2、选择传感器、变送器、控制器、执行器,给出具体型号和参数;3、确定控制器的控制规律以及控制器正反作用方式;4、若设计由计算机实现的数字控制系统应给出系统硬件电气连接图及程序流程图;5、按规定的书写格式,撰写、打印设计说明书一份;设计说明书应在4000字以上。

技术参数:控制目标:尾气氢含量为2% 控制范围:尾气氢含量1~3%工作计划1、布置任务,查阅资料,理解掌握系统的控制要求。

(2天,分散完成)2、确定系统的控制方案,绘制原理结构图、方框图。

(1天,实验室完成)3、选择传感器、变送器、控制器、执行器,给出具体型号和参数。

(2天,分散完成)4、确定控制器的控制规律以及控制器正反作用方式。

(实验室1天)5、上机实现系统的模拟运行、答辩。

(3天,实验室完成)6、撰写、打印设计说明书(1天,分散完成) 指导教师评语及成绩平时: 论文质量: 答辩: 指导教师签字: 总成绩: 年 月 日摘要在工业生产中,温度、压力、流量和液位是四种最常见的过程变量。

4000吨/年硫磺回收装置焚烧系统技二术改造

广

州

化

: [

V 14 . 4 o . 0 No 1

Gu n z o h mia n u t a g h u C e c lI d sr y

J l. 0 2 uy 2 1

40 0 0吨/ 年硫 磺 回收 装 置 焚烧 系统 技 改 造

Ab t a t h r be f u n n y tm fs l rr c v r n ti h e r c e c l r so n h n er lu sr c :T e p o lms o r i g s s b e o u f e o e u i n t e p t h mi a wo k fYa c a g P t e m u y o o C r o ai n w r nr d c d h r b e r eo e ih e i e u n e p r d fo t e s r —u n p r t n o p r t e e i t u e .T e p o lms o o we et n s h wh c x s d d r gt e o m h t t p a d o e ai t i h i r a o

we1 l. K e o ds:s l r r c v r ic n r t r e o sr cin yw r uf e o e y; n i e ao ;r c n t to u u

1 焚 烧 系统 综 述

废 气 焚 烧 系 统 主 要 包 括 焚 烧 炉 、 热 锅 炉 、 烧 器 、 烧 炉 废 燃 焚

t tei l e t ino c nlg a rcnt ci ,ic dn uhpo l stel u f d pt l m gs( P o h mpe na o fe h o i l eo s u t n nl igsc rbe a h i e e e oe a L G)t m t t oc r o u ms q i r u o

浅谈硫磺回收装置中酸性气燃烧炉的控制

浅谈硫磺回收装置中酸性气燃烧炉的控制摘要:在硫磺回收装置中,酸性气燃烧炉是其中重要的设备,对于其相关参数的控制会影响工艺硫回收率的大小。

在煤化工生产时,煤气处理的过程中,会产生酸性气,而酸性气作为硫磺回收装置中的原料,在其中经过一系列的反应后生成硫,可以实现硫的回收。

因此,对于酸性气燃烧炉的控制非常关键,本文主要对酸性气燃烧炉的控制方案进行了分析,以供参考。

关键词:酸性气燃烧炉;硫磺回收装置;控制随着设备不断先进化,现代煤化工企业在煤气处理方面的能力逐渐的提高,而且随着原料种类的不断丰富,产生的含有硫化氢的酸性气组成成分在逐渐发生变化。

经过一系列工序的处理将气体进行分离,然后再经过脱硫处理,现代煤化工煤气净化会分离产生40%浓度的硫化氢酸性气体,在硫磺回收装置中经过高温热反应以及催化反应,能够实现硫的回收。

考虑到硫化氢气体的特点,在回收过程中要严格的控制工艺,确保安全可靠。

1.对酸性气燃烧炉的控制分析1.1控制方案从常用的硫磺回收工艺角度考虑,主要是涉及一系列的热反应和催化反应,在酸性气燃烧炉中,对于含有硫化氢的酸性气通过空气进行不完全燃烧,通过控制风量对空气量进行有效的控制,其中三分之一的硫化氢经过燃烧后生成二氧化硫,并且能够达到n(H2S)/n(SO2)大约为2,剩余硫化氢与二氧化硫在高温环境下反应生成硫,还有部分没发生反应的经过催化后生成硫。

再经过冷凝以及分离处理后实现成品硫的回收。

对于硫磺回收工艺的控制优化最主要就是对酸性气燃烧炉进行有效控制,也就是对其中的反应环境以及反应物数量参数进行合理的控制。

在控制酸性气燃烧炉时,利用主串级控制系统对相关的设定值进行控制,以确保装置中的反应环境条件能够达到最好,这样能够使硫回收率得到较好的提升,而且对尾气净化工序也起到减轻负担的作用。

对于燃烧炉中燃烧器的空气量供给要控制在合理的范围内,使硫化氢的量和二氧化硫的量正好反应完全,空气不足或者过量都会降低硫回收率。

硫磺回收装置反应炉燃烧控制设计

硫磺回收装置反应炉燃烧控制设计袁国利;张文玥【摘要】针对硫磺回收装置反应炉的工艺特点,采用配风前馈-反馈控制方案,通过调节主燃烧室风量的大小,确保了酸性气和空气达到合适的比例,进而控制反应炉炉膛温度,有效地提高了硫的转化率.阐述了硫磺反应炉的主风控制和次风控制方案的实现方式,硫磺反应炉燃烧控制确保了酸性气反应炉温度控制的稳定,提高了酸性气中硫化氢的转化率,实际应用表明:硫磺反应炉配风控制方案比较合理,控制效果良好.%According to the process characteristics of sulfur recovery unit reactor furnace,air distribution feedforward-feedback control scheme was applied.Through adjustment of air flow in main combustion chamber,the proper ratio of acidic gas and air can be ensured.The firepot temperature of reactor furnace can be controlled and sulfur conversion is improved efficiently.The realization way of the main air control scheme and the secondary air control scheme is expounded.The stability of temperature control of acidic gas reactor furnace is ensured by sulfur reactor furnace combustion control.The conversion of H2S in acidic gas is improved.The actual application shows that air distribution control scheme of sulfur reactor furnace is rational,control performance is good.【期刊名称】《石油化工自动化》【年(卷),期】2017(053)005【总页数】5页(P15-19)【关键词】硫磺回收;控制方案;前馈反馈;转化率【作者】袁国利;张文玥【作者单位】中国石油化工股份有限公司九江分公司,江西九江332004;北京信息科技大学,北京100192【正文语种】中文【中图分类】TP273硫磺回收装置反应炉燃烧控制是硫磺反应的关键,通过控制主燃烧室风量的大小可确保酸性气和空气达到理想的比例,控制反应炉炉膛温度,有效地提高硫的转化率。

硫磺回收装置尾气超低排放处理系统的设计和运行

硫磺回收装置尾气超低排放处理系统的设计和运行魏芳【摘要】国内某炼油厂硫磺回收装置首次应用专有气液混合器,通过钠碱湿法烟气脱硫工艺实现尾气超低排放,排放烟气中SO2浓度为10~25 mg/m3(标准状况),脱硫率大于95%,烟气流量操作范围为0~120%,满足硫磺回收装置各种工况下的尾气超低排放要求.在国内硫磺尾气超低排放处理中首次采用气气换热提升烟气温度,有效减少了冒白烟现象,且解决了烟气管道和设备的硫露点腐蚀问题,同时节能4 950 MJ/h,节水和减排0.64 t/h.%A proprietary gas-liquid mixer was first applied in SRU of a refinery.The tail gas ultralow emissions were achieved through sodium alkali wet flue gas desulfurization process.The concentration of SO2 in the clean gas is 10-25 mg/m3 with desulfurization rate of ≥95% in 0-120% of flue gas flow range.The technology can meet ultra-low emission for tail gas under the various operating conditions of SRU.Gas-gas heat exchanger(GGH)was first applied to tail gas ultra-low emission in domestic SRU,it enhances the flue gas temperature,reduces white mist effectively and solves the problem of sulfur dew point corrosion in flue gas pipelines and equipments.Meanwhile,GGH saves energy 4 950 MJ/h,decreases water 0.64 t/h and flue gas emission 840m3/h.【期刊名称】《石油炼制与化工》【年(卷),期】2018(049)004【总页数】3页(P98-100)【关键词】硫磺回收;尾气超低排放;湿法脱硫;气液混合器;气气换热;白烟【作者】魏芳【作者单位】新疆寰球工程公司,新疆克拉玛依833699【正文语种】中文某炼油厂硫磺回收装置采用SSR(SINOPEC Sulphur Recovery)硫回收及尾气处理工艺技术,排放尾气或烟气(以下称烟气)中SO2的排放浓度设计值为533 mgm3,实际运行值为250~500 mgm3,不能满足《石油炼制工业污染物排放标准》(GB 31570—2015)[1]大气污染物SO2特别排放限值(100 mgm3,折合氧气体积分数3%,干基)。

硫磺回收装置中复杂控制方案的设计与组态

硫磺回收装置中复杂控制方案的设计与组态随着煤碳、石油等能源的逐渐枯竭,各行业都将节能工作提到了前所未有的高度,通过节能降耗降低企业运营成本已经成为当前行业关注的热点。

节能降耗是伴随我国经济发展的一个老话题,也是一个长远的战略课题,是实现可持续发展的基本要求。

我国《十一五规划》明确提出了“十一五”期间单位GDP能耗下降20%的约束性指标。

科技创新和制度创新是落实节能降耗政策的两条腿,而在科技创新中,自动化技术和产品正在并将发挥越来越重要的作用。

节能涉及到众多领域,如:新能源/循环能源/可再生能源、风机/水泵节能、机械设备节能、电能质量管理以及系统节能管理等。

其中分布在各行业的风机水泵是主要耗电设备,变频器尤其是高压变频器已经广泛应用于电力、冶金、石化、建材、市政等行业,节能效果显著。

变频器在许多机械设备中发挥工艺调速作用的同时,也直接或间接地达到了节能目的。

而电能质量管理是节能降耗的另一种体现,通过减少暂态冲击、瞬时摇摆、电力中断、谐波畸变、电压闪变等措施可以显著提高电能效率。

此外,在综合自动化控制系统中,通过优化的系统设计和管理,更能能达到节能目的。

1 引言为适应环保要求的不断提高,硫磺回收装置在石油化工生产中越来越受到重视。

2×104吨/年硫磺回收装置是石化的重点环保装置,其生产原理是将酸性气中大部分化合态硫元素转化成硫磺回收利用,并将尾气中极少量剩余的硫化氢焚烧,生产二氧化硫后排放。

该装置采用SIEMENS的 PCS7作为过程控制系统,对生产过程实施监控,获得了良好的效果。

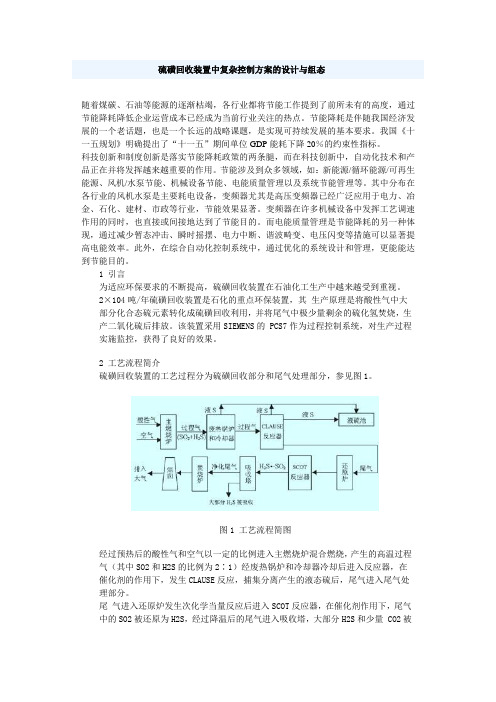

2 工艺流程简介硫磺回收装置的工艺过程分为硫磺回收部分和尾气处理部分,参见图1。

图1 工艺流程简图经过预热后的酸性气和空气以一定的比例进入主燃烧炉混合燃烧,产生的高温过程气(其中SO2和H2S的比例为2∶1)经废热锅炉和冷却器冷却后进入反应器,在催化剂的作用下,发生CLAUSE反应,捕集分离产生的液态硫后,尾气进入尾气处理部分。

硫磺尾气焚烧部分工艺介绍

硫磺尾气焚烧部分工艺介绍考虑到硫化氢和二氧化硫的毒性差异,所有的尾气为了保险起见都必须结果焚烧后才能排放,因此,在硫磺回收装置后面必须加装焚烧炉,以确保尾气中的硫化氢气体全部转化为二氧化硫气体。

通常尾气焚烧有两种方式,通过加热尾气使之与空气充分混合后进行的燃烧叫热焚烧;通过添加催化剂在低温情况下通过与空气发生反应而使 H2S和硫化物充分转化为二氧化硫气体的叫催化剂焚烧。

虽然催化剂可以实现低温焚烧,但是由于其价格昂贵且尾气中的氢气和一氧化碳对催化剂有不利影响,所以催化剂焚烧法不太经常使用。

焚烧温度:为了保证 H2S和COS得到充分燃烧,燃烧炉的温度必须控制在高温区,即 540~750℃,高于 750℃会增加用气量,不可取,低于 540℃会导致H2S和COS燃烧不完全。

空气过剩系数:空气过剩系数 3%~5%比较适宜。

停留时间:气体的停留时间在 0.8~1.5 秒。

尾气排放温度:为了保证烟囱不会被腐蚀,焚烧后的高温气体的温度必须控制在SO2的露点温度,即约 250~350℃,高于于250℃会减少烟囱的腐蚀程度,不可取,不能过度的高于 250℃,必须满足钢材的安全温度。

为满足热焚烧的经济效益和安全标准,本方案设置的焚烧炉加装余热锅炉以便于实现对余热的回收利用,同时确保排放出口温度控制在 250~350℃,避免 SO2的露点腐蚀。

2.4液硫脱气由于在储存和运输过程中,硫化氢气体不论是液体还是固体均对环境和安全不利,且容易引起二次污染。

以液体形式运输容易结聚,且在运输过程中容易引起爆炸;若以固体形式,则容易挥发逃逸造成环境的二次污染,所以,硫磺在出厂时必须确保硫化氢气体处理干净,而这以过程就叫着液硫脱气。

当下液硫脱气有三种方法,第一种是循环脱气法,第二种是鼓泡脱气法,第三种是汽提脱气法。

循环脱气以泵和管线组成运输通道,让液硫反复通过释放出硫化氢气体通过尾气焚烧进行处理,如此重复,直到 H2S 低于一定要求即可结束。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要硫磺燃烧过程中产生大量的含硫化合物,对环境有很大的危害。

对硫磺尾气的正确合理处理至关重要。

本次设计采用串级双闭环控制系统,控制温度目标在600-800℃设定尾气焚烧炉炉温波动范围不超过±30℃。

此系统中运用PID算法,采用LY WB作为温度控制器,选用LWY-20涡轮流量计,电子式流量控制器,温度变送器Moshu Group和气动一体式球阀Q641PPL/H对温度流量进行实时检测控制。

传感器将检测到的模拟信号送到变送器,变送器输出4~20mA的电流信号。

将变送器输出的标准信号送入控制器中,控制器通过分析比较所测参数与预设参数之后输出控制信号,执行器根据传送过来的信号进行变化,最终达到对系统温度的控制。

本设计充分考虑到控制环境存在腐蚀性以及易爆性,采用安全方式设计,保证生产安全。

关键词:串级双闭环系统;炉温控制;流量控制;变送器目录第1章绪论 (1)第2章系统方案设计 (2)2.1 系统分析 (2)2.2 方案论证 (2)第3章温度控制系统的设计 (5)3.1 温度变送器的选择 (5)3.2 流量变送器的选择 (5)3.3 温度控制器的选择 (6)3.4 流量控制器的选择 (7)3.5 控制空气流量调节阀的选择 (7)3.6 控制瓦斯气流量调节阀的选择 (8)3.7 电气转换器的选择 (8)第4章系统算法设计 (10)4.1 主、副调节器调节规律的选择 (10)4.2 调节阀气开、气关形式的确定.......................................... 错误!未定义书签。

4.3 主、副调节器正、反作用的确定 (11)第5章系统模拟调试 (12)第6章总结 (14)参考文献 (15)第1章绪论硫磺尾气与加氢反应器出口过程器被加热至270-320℃左右与外补富氢气混合后进入加氢反应器在加氢催化剂的作用下转化为H2S。

加氢反应为放热反应,离开反应器的尾气-换热器换冷却后进入冷凝塔。

尾气在冷凝塔中利用循环机冷水来降温。

70℃冷凝水自冷凝塔底部流出,经济冷泵加压后经急冷水冷却器用循环水冷却至40℃,循环至冷却塔顶。

部分急冷水经急冷水过滤器过滤后返回急冷水泵入口。

尾气中的水蒸气被冷凝,产生的酸性水由急冷水泵送至酸性水处理处。

为防止酸性水对设备的腐蚀,需向急冷水中注入氨根据ph值大小决定注入氨的量。

冷凝后的尾气离开冷凝塔进入回收塔,用30%的甲基二乙醇胺溶液吸收尾气中的硫化氢,同时吸收部分二氧化碳。

吸收塔底富液用富液泵送至溶剂再生部分统一处理。

从塔顶出来的净化气经尾气分液罐分液后进入焚烧炉燃烧,有燃料气流量控制炉膛温度;尾气中残留的硫化氢几乎全转化成二氧化硫。

焚烧炉要控制温度在600-800℃,保证尾气可以充分燃烧,对环境和人的健康都没有危害。

温度控制系统可采用的方法有双闭环串级控制系统、前馈控制系统、比值控制系统、前馈-反馈控制系统、分程控制系统等。

第2章系统方案设计2.1系统分析在硫磺尾气焚烧炉炉温控制系统的设计中,主被控参数是焚烧炉的炉膛温度。

瓦斯气流量和空气流量等参数的变化都会对温度控制形成干扰。

工业上正常生产时会产生温度过高和温度过低两种情况。

温度过高的影响因S含量高等因素。

这时调素有:瓦斯流量大、压力高,瓦斯带油或过程气S和H2节的方法联系公司调度至稳定瓦斯压力。

加强瓦斯罐排凝。

还可能温度过低,原因可能是瓦斯压力过低,瓦斯带水,瓦斯流量小等。

措施是加强瓦斯排凝,加大流量。

2.2方案论证本设计可采用的方法有双闭环串级控制系统、前馈控制系统、比值控制系统、前馈-反馈控制系统。

下面为该系统的设计方案分析。

方案1:采用双闭环串级控制系统。

本系统中,炉膛温度是主控参数,影响其温度的因素有很多,例如瓦斯压力,瓦斯带水,瓦斯流量等等。

本设计要通过控制空气的进入量还有瓦斯气的进入量来达到控制炉温的目的。

双闭环串级系统图2.1双闭环串级系统流程图方案2:采用前馈-反馈单回路控制系统择炉膛温度为被控参数,瓦斯气流量为前馈控制器的输入干扰,其他影响炉膛温度的因素作为系统的干扰变量。

当瓦斯气流量受到扰动后,反馈系统马上开始控制,使瓦斯流量不至于波动过大,从而使炉内温度稳定。

图2.2 单回路控制系统综上所述,方案1中副回路的设计,对系统的稳定性更有保障而且它的调节速度更快,追去额度更高。

双闭环比值控制器的引入是流量风容易控制,提高系统的控制性能。

在方案2中一个前馈控制器只能抑制一个干扰对被控参数的影响,而在实际的工业生产过程中存在大量扰动因素,不可能仅对单一扰动进行控制,方案二存在一定的弊端。

鉴于以上原因,本次设计采用双闭环串级控制系统。

根据双闭环串级控制系统框图,可以分析硫磺尾气焚烧炉炉温控制系统的生产工艺过程:当炉内温度过低时,温度传感器检测到温度反馈回信号与设定值比较,产生的偏差促使执行器开始工作。

瓦斯气和空气的进气阀开度变大,是炉内温度升高。

当温度过低时,反馈回来的温度信号与设定值比较,使调节阀开度减小,使炉内温度下降从而达到稳定炉内温度的作用。

双闭环串级控制系统框图如图2.3所示。

图2.3双闭环串级系统控制框图第3章温度控制系统的设计根据本系统选择的控制方案,需要选用的检测控制仪表有:温度变送器、流量变送器、温度控制器、流量控制器、执行阀以及电-气转换器。

3.1温度变送器的选择本系统要求焚烧炉炉膛温度控制在600~800℃,炉温波动范围不超过30℃。

LY-WB温度变送器是一种将温度变量转换为可传送的标准化输出信号的仪表。

主要用于工业过程温度参数的测量和控制。

带传感器的变送器通常由两部分组成:传感器和信号转换器。

传感器主要是热电偶或热电阻;信号转换器主要由测量单元、信号处理和转换单元组成(由于工业用热电阻和热电偶分度表是标准化的,因此信号转换器作为独立产品时也称为变送器),有些变送器增加了显示单元,有些还具有现场总线功能。

变送器如果由两个用来测量温差的传感器组成,输出信号与温差之间有一给定的连续函数关系,故称为温度变送器。

标准化输出信号主要为0mA-10mA和4mA-20mA(或1V~5V)的直流电信号。

不排除具有特殊规定的其他标准化输出信号。

采用E型测温范围0℃-1000℃。

最小量程80℃,绝对误差±1℃,相对误差±0.2℃%。

图3.1温度变送器3.2流量变送器的选择焚烧炉炉温控制系统要求控制瓦斯气和空气的输入流量,瓦斯气是易燃易爆气体,因此,要选用具有防爆功能的变送器。

LWY-20涡轮流量计结构简单,压力损失小,测量精度高,采用进口轴承,始动流量低,性能可靠、寿命长,有较强抗电磁干扰和振动能力、整机功能强、功耗低,可测量腐蚀性介质,高温、高压介质,可测量微小液体流量至5L/h,有非线性补偿功能的智能液晶显示器,仪表系数可在线设置并在LCD屏显示,采用EEPROM对累积流量和仪表系数保护可达十年流量范围:0.6~127200m3/h;介质温度-20℃~120℃120℃~200℃精度:±0.5%、±1%,线性度:≤±1.0%;重复性:≤0.2% ;公称压力:1.6Mpa-6.3Mpa;本体材质:1Cr18Ni9Ti;供电电源:5—24V.DC ;负载电阻: 最大负载电阻不超过350Ω;输出信号:脉冲或4-20mA。

该仪表满足系统控制要求,所以此次设计采用LWY-20涡轮流量计流量变送器。

图3.2流量变送器3.3温度控制器的选择ST-801S-96温度控制器采用当今最先进单片微机作主机,减少了外围部件,提高了可靠性。

ST-801S-96温度控制器的技术参数:输出方式: 温度-50℃~150℃显示精度±0.1℃(<100℃)检测精度:±0.5℃。

控制值:全量程0~100% 回差:温度1~30℃传感器误差修正:温度-50℃~150℃。

供电电源:AC90V~242V,或其它特殊定货作用方式:加热控制热电阻、热电偶输入。

控制方式:PID控制,位式控制,回差控制。

图3.3温度控制仪3.4流量控制器的选择DZLM动态平衡电动调节阀动态平衡电动调节阀主要适用于暖通空调系统末端空调设备的温度控制,通过配置智能模块控制装置,可方便的对各环路的流量、温度进行自动控制,实现合理利用能量,节能降耗,智能化管理。

应用动态平衡电动调节阀使末端设备只受标准控制信号的影响,而不受系统压力波动的影响,系统调节更稳定、更节能,特别适用于系统负荷变化较大的变流量系统中。

电子线路电源:24V AC.50/60Hz可选择输入信号的范围:0-10VDC或4-20mA DC。

电子线路功率:2VA。

正常情况下的效力。

所用材料:外壳:阻燃ABS工程塑料。

DZLM动态平衡电动调节阀如图3.4所示。

图3.4流量控制器3.5控制空气流量调节阀的选择由于生产过程中存在易燃易爆气体,所以选用气动调节阀。

气动一体式球阀阀体采用最新型的一体式结构,比分体式球阀中部减少泄漏点并且阀杆采用倒装双密封,完全避免泄漏。

多种结构长度的球阀可替代闸阀、排污阀、柱塞阀、截止阀使用,便于原管道更换安装。

适用于压力:0~4.0Mpa的水、蒸汽、油品、硝酸类、醋酸类等流体介质中,本阀适用于温度:≦350℃(PPL高温密封面)或≦180℃(PTFE、F46密封面)。

广泛应用于食品、环保、轻工、石油、造纸、化工、电力等行业的自动化流体控制系统中。

图3.5气动一体式球阀Q641PPL/H3.6控制瓦斯气流量调节阀的选择瓦斯气是易燃易爆气体,要求瓦斯调节阀一定是气动的,而且具有防爆性能。

Q641F-16P气动法兰球阀,采用了防火、防静电、阀杆防爆出装置技术,可适用多种恶劣场合选型。

采用的气动执行器与球阀一体式连接,无需另装支架,减少了因安装连接引起的质量问题,同时也为厂区密密麻麻的设备节约了空间。

Q641F-16P气动法兰球阀的技术指标:空气驱动:压缩空气4-6bar(可带手轮);公称通径:15~250m;公称压力:1.6~4.0Mpa;适用温度:-29~+178℃;连接方式:法兰阀结构两块式、三块式;碳钢阀芯材质:316L、316、304;密封材质:PTFE;合金适用介质:气体、水及油类等;可选附件:限位开关、定位器、电磁阀、减压阀。

Q641F-16P气动法兰球阀具有防火、防静电设计,阀杆防爆出装置钢球上设计有压力平衡孔双层阀杆填料与两片碟型弹片装置,阀体上设计清洁阀腔的装置,符合系统控制要求。

因此,本系统选择Q641F-16P气动法兰球阀调节瓦斯气的流量。

3.7电气转换器的选择本系统中,控制器输出的信号都是4~20mA的电流信号,而执行器都是气动的。

因此,系统需要一个电/气转换装置。

EPC电/气转换装置,输入信号:DQ-2型为0~10mA或-5~+5mA输出讯号:20~100kPa 。