延期体直径与卡中印尺寸对延期时间影响初探

种植体直径和长度对支持组织应力分布的影响

种植体直径和长度对支持组织应力分布的影响张铁;马轩祥;张少锋;姚月玲【期刊名称】《实用口腔医学杂志》【年(卷),期】1999(15)3【摘要】目的:观察种植体直径、长度变化时由种植体支持的下颌种植覆盖义齿,在牙合力作用下其支持组织——牙槽骨及种植体周围的应力分布状况,探讨种植体长度和直径变化对支持组织应力分布的影响规律。

方法:用三维光弹应力冻结切片法,对4种不同长度,3种不同直径的种植体支持的种植覆盖义齿,在牙合力作用下的应力状况进行应力冻结,并在相应部位切片观察,以了解各种状况下其支持组织的应力分布状况。

结果:种植体长度变化对种植体周围骨界面及牙槽骨应力的大小有较大的影响,两者呈负相关关系;而在临床常用的几种直径种植体中,直径变化对种植体周围骨界面及牙槽骨应力的影响不大。

结论:在种植义齿设计时,应着重考虑种植体长度变化对种植体周围骨界面及牙槽骨应力的影响,种植体直径变化可不作考虑。

【总页数】2页(P228-229)【关键词】义齿;种植;种植体;直径;长度;应力分析【作者】张铁;马轩祥;张少锋;姚月玲【作者单位】西安第四军医大学口腔医学院【正文语种】中文【中图分类】R783.6【相关文献】1.种植体长度与直径对骨界面应力分布影响的三维有限元分析 [J], 赵宝红;张娇;蔺增;赵吉奎;封伟;江鹭鹭;邓春富;尚德浩;张翀2.微螺钉型种植体支抗长度及直径对应力分布影响的三维有限元研究 [J], 朱胜吉;荣起国;周彦恒3.无牙颌一侧上颌骨缺损种植修复设计的准三维光弹应力分析(Ⅰ)--种植体数目和植入部位对赝复体支持组织应力分布的影响 [J], 王晓玲;赵铱民;张铁;伊元夫4.全下颌牙种植义齿及支持组织应力的三维有限元分析Ⅴ.种植体类型对覆盖种植义齿应力分布的影响 [J], 岑远坤;毛祥彦;何佳凝;鲜苏琴5.全下颌牙种植义齿及支持组织应力的三维有限元分析──Ⅳ.种植体数目及受载条件对覆盖式义齿应力分布的影响 [J], 岑远坤;何佳凝;毛祥彦;宫苹;鲜苏琴因版权原因,仅展示原文概要,查看原文内容请购买。

钨系延期药延期时间精度的影响因素初探

本文拟通过对钨系延期药配比、 加工 , 延期铅体结构等方面的工艺探究 , 找出影响钨系延期药延期 时间影响的主要因素 , 从而提高钨系延期药的延期时间精度。

2 原材料 及延期药配方设计

2 . 1原材 料要 求

钨系延期药药剂的主要原材料为钨粉 、 铬酸钡 、高氯酸钾和硅藻土。在钨系延期药中, 钨粉是还原

只有药剂混制均匀 , 才能确保药剂充分

燃烧 , 才能确保延期时间精度提高。 由于钨

粉 比重大 , 一起混制时在混制过程 中容易发

生“ 分层’ , 现象 ,故需采用分次加料的方法 , 待其它药剂混制 6 h后才将比重大的钨粉加 入 ,并将总混药时间控制在 2 2 ~ 3 0 h ,才能

达到较好的混制效果。

烘箱等方式 , 表3 为同批次不同干燥方式对 延期药秒量精度的试验对比数据。 表3 表明

采用敞开式风干效果更好 , 主要原因是在敞 开式风干时能够进行人工搅拌 , 人工搅拌能有效的防止药剂分层 , 故提高了秒量精度。 为确保药剂质量 达到规定要求 ,通常在风干过程中人工搅拌不得少于每小时 5 次。

钨粉含量 5 0 %为临界值 ,高于l l t  ̄ " 量 ,其发火可靠性可以得到保证 ;若低于此值 ,则发火就不可靠。

相关试验数据见表 2 。

1 8

煤 矿 爆 破

2 0 1 3 年第 3期总第 1 0 2期

3 药剂制造试验及分析

3 . 1药 剂 的混制

表 2 试验 数据

3 - 3 药剂 的造 粒

为增加药剂的流散性 , 延期药需要进行造粒 ,目前国内部分厂家已实现全 自 动机械造粒 , 但从相关 论文数据及实际摸索数据来看 , 采用全 自动机械造粒机造粒 , 难以满足延期药延期时间精度要求 , 而采 用手工造粒的方式能够有效确保药剂均匀 ,药剂越均匀 ,其延期精度越高。

延期体直径与卡中印尺寸对延期时间影响初探

延期体直径与卡中印尺寸对延期时间影响初探摘要:延期时间是毫秒延期雷管质量的主要指标之一,本文通过研究延期体直径、卡中印径向直径及卡印与延期体端面距离对雷管延期时间的影响,用以提高延期时间的精度以及解决雷管的速爆问题。

关键词:延期时间卡中印尺寸精度一、引言在毫秒延期雷管中,其延期时间主要是靠延期体来控制的,所以,作为延期体工艺尺寸之一的延期体直径,对延期时间的影响也是很大的。

若延期体的直径过大,则给雷管装配造成很大麻烦,甚至不能装配,并且延期体的直径越大,所耗费的原材料也就越多,无形中增加了产品的成本;然而,若延期体的直径太小,则难以固定延期体的位置,即径向的卡中印尺寸很难控制。

目前,工厂一般所用的卡印宽度为2.0~3.0mm,当延期体的直径缩小,卡印收口也要随之缩小,这对卡中印的机械设备的精度要求要高,并且机械设备的损耗也是很厉害,因此,需要找到适中的延期体的直径大小,用以降低产品成本,提高产品质量。

再一方面,在雷管的装配过程中,卡中印的工艺尺寸也是影响延期时间的因素之一,卡中印尺寸本文主要指径向尺寸和卡印与延期体端面距离,其中,径向尺寸太小,则雷管就会产生拒爆现象,反之,径向尺寸太大,雷管就会产生速爆现象。

而延期体的直径大小直接影响到卡中印的径向尺寸,因此,在生产过程中,要适当控制延期体外径尺寸同时,必须有相应的卡中印的尺寸与之相匹配。

二、试验与结果分析试验用主要材料:8号工业雷管用发兰管壳、塑料导爆管、塑料胶塞、5段毫秒三芯铅芯延期体(直径分别为ф6.18mm、ф6.20mm、ф6.23mm,铅芯延期体芯药为同一批延期药)。

1.径向卡中印尺寸与铅芯延期体直径大小对延期时间的影响1.1试验条件2.卡中印位置(卡印与延期体上端面距离)对延期时间的影响按上述相同条件装配导爆管雷管并按照《导爆管雷管》GB19417-2003的检验标准做震动试验后测试其延期时间。

试验结果与数据分析(见表2)从表2可以看出,随着卡中印位置距离延期体上端面的距离越大,延期时间也越长,标准公差也越大。

对筒节在热处理过程中尺寸及组织变化的预测

漆

熟 工

z z z PsgiolePfrp

尺 寸 ,具 有 十分重 要 的意义 。 许多 学者 对筒 节热 处理 过程 中微 观组 织 的演化

和 尺 寸 变 化 做 了 大 量 的研 究 工 作 。 国 外 学 者 Abbasl和 Rainforth [61研究 了微 合 金 钢 在退 火 后 微 观组 织及 力学 性能 的变 化 。他们 发现 ,经 过退 火处 理 ,组织 的 晶粒度 得 到 了细化 ,而且 材料 的屈 服 强 度和延伸率都得到了提高。国内学者 Fu等人[71研 究 了加 氢 材 料 2.25Cr一1Mo一0.25V热 处 理过 程 析 出 物的演化 。他们发现 ,当材料从奥 氏体化温度 980 cI=淬火时 ,在基体材料晶界处会有碳化物析 出。另 外 ,还有 许 多学者 也针 对筒 节热 处理 过程 中的形变 做了大量研究 。如 Lee等人[83基于所测低合金钢物 性参数 ,建立起计算机有限元模型 ,并且预测筒节 在 热 处 理 过 程 中 的尺 寸 变 化 。 Fukumotoden等 人 【9] 也模 拟预 测 了齿轮 在热 处理 过程 中尺 寸 和形状 的变 化 。然而 ,关 于大 口径 薄壁 加氢 筒节 在热 处理 过程 中微 观组 织 和尺寸 变化 的研 究成 果却 鲜有 报道 ,主 要是大型筒节热处理试验数据取得周期长 、成本 高 。

考虑到筒节热在处理过程中,因残余应力 (包 括热 应力 和组 织应 力) 而导致 的塑性 变形较 小 ,应 变速 率 较低 。因此 ,本试 验设 定 的 GLEEBLE应 变 速率 为 0.001 S~,压 缩 变形 量 为 20%。在不 同 的冷 速 下 ,测定 不 同温度 下 的应 力一应 变 曲线 ,得 到压 缩试 验方 案 图 中以实心 圆点 代表试 样在 该温 度下 进 行 的 压缩 变形 ,获得 组 织 的应 力 一应 变 曲线 (见 图 1),将最终所测定 的流变曲线 ,作为 DEFORM一3D 有 限元模 拟 预测筒 节变 形 的材料本 构 。

种植体直径对天然牙-牙种植体联合桥应力影响

1 6 实验条 件假 设 . 将模 型 中各种 材料 和组 织考 虑为 连续 、 均质 、 各 向 同性 的线 弹 性 材 料 , 植 体 与 骨 界 面 为 1 0 的 种 0 骨结合 。

1 7 加 载 条 件 .

一

1 74 一 6

Chi b Dig S p e e , 0 2, l1 No 9 nJLa a n, e tmb r 2 1 Vo 6, .

文 章 编 号 : O 7 2 7 2 1 ) 9 1 7 —0 l O —4 8 ( 0 2 0 — 6 4 2

种 植 体 直径 对 天 然 牙 一牙种 植 体 联 合 桥 应 力影 响

测量 的部 分 数 据 确 定 桥 体 近 远 中径 1 . 1 8 mm。桥 体 和金属 冠 , 即上部 结构 为 Ni r — 合金 , 且桥 体两 C 并 端 为 固定 连接 , 上部 结 构高 7mm, 合 面 为非 解 剖 牙 式 牙合 面 , 周 膜 、 硬 板 厚 度 分 别 为 0 2 mm 和 牙 骨 .

天然牙一 种植 体联 合支 持 固定 桥 中 , 牙 由于种 植

体与 骨组 织之 间无牙 周膜使 得 天然牙 与牙 种植 体运 动 幅度产 生差异 , 即牙 种 植 体无 牙周 膜 的应 力缓 冲 作用 而承 担 比天然 牙 大 的 力 , 导致 牙 种 植 体 周 骨创 伤或 影 响牙种 植体 的远期 寿命 。天然牙 支持 的双 ] 端 固定桥 理论 认 为 , 牙 的重 要 条 件之 一 就 是 冠 根 基

1 3 1 3 1 3 1 3 1 026 3 1 026 3 1 91 29 1 91 29

单 元 数

爆破课程设计

课程设计说明书课题名称:秒级延期电雷管的设计弹药工程与爆炸技术专业126011班学生姓名:钱志杰张雪松指导教师姓名:郝志坚能源与水利学院摘要本文主要是对于秒延期电雷管进行设计。

其中包括雷管结构设计,延期药设计以及延期药的延时精度影响意思和控制措施。

对于雷管来说,采用普通延时80mm长度雷管。

延期要主要选择是钨系延期药,其中包括材料以及配方的设计计算。

延期精度影响因素主要是来自文献的实验结果。

延期药是雷管中延期元件的装药装填物且容易引燃,不易哑火可以很好的达到秒级延期水平。

雷管中装药的感度较低,其安定性较好,威力较大,且选择材料成本较低。

本文中的延期药设计以及其延时精度是当前正需要的秒级延时雷管,可以说是一种创新。

也是在前人的基础上的一种提高。

通过前人的文献帮助,加上自己的领悟完成此次设计的内容。

秒级延期雷管是能够使延期水平达到秒级以上的延期雷管,更加体现我们的技术水平以及前瞻性。

关键字: 秒级延期;延期雷管;钨系延期药;延时因素目录引言 01秒级延期雷管的结构 (1)1.1雷管的选择 (1)1.2引火药头 (1)1.3延期体元件结构 (2)1.4装药结构 (2)1.5秒延期电雷管装配工艺流程 (2)2延期药的设计 (2)2.1秒延期药原材料要求 (3)2.2延期药配方的确定 (3)3 影响钨系延期药延时精度的因素及其控制措施 (4)3.1 W粉细度 (4)3.2铅管装药 (4)3.3铅索拉拔与切制 (5)3.4卡腰直径 (5)3.5卡腰位置 (6)结论 (7)致谢 (8)参考文献 (9)引言雷管是爆破工程的主要起爆材料,它的作用是产生起爆能来引爆各种炸药及导爆索、传爆管。

雷管分为火雷管和电雷管两种。

煤矿井下放灮均采用电雷管。

电雷管分为瞬发电雷管和延期电雷管。

而延期电雷管又分为秒延期电雷管和毫秒延期电雷管[1]。

本课程设计先确定秒级延期雷管的结构。

延期药采用钨系延期药。

采用零氧平衡进行设计,在进行氧平衡修正。

纳米器件的分子动力学模拟

September [Article]物理化学学报(Wuli Huaxue Xuebao) Acta Phys. -Chim. Sin. 2013, 29 (9), 1931-1936 doi: 10.3866/PKU.WHXB2013053111931 纳米器件的分子动力学模拟孙 玮 张晋江 赵健伟*(南京大学化学化工学院, 生命分析国家重点实验室, 南京 210008) 摘要: 分子动力学广泛应用于分子体系, 但受限于计算能力, 一般难以用于纳米器件的研究. 本文采用自主开发的超大规模分子动力学仿真程序(NanoMD), 构建了原子级的纳米齿轮模型, 并以此为代表实现了对具有高 速转动特性的纳米器件的模拟. 通过位错和缺陷分析, 确定了纳米器件在高速转动过程中的应力分布以及失效 机制, 并明确了以极限弹性转速为依据的材料强度衡量模式. 研究发现纳米器件在极限转速方面存在明显的尺 寸效应: 随着器件直径的减小而单调增大, 随着轴径的缩小而先增大后减小. 关键词: 纳米器件; 中图分类号: O641 纳米齿轮; 分子动力学模拟; 极限转速; 尺寸效应Molecular Dynamics Simulation of a Nanosized DeviceSUN Wei ZHANG Jin-Jiang ZHAO Jian-Wei*(State Key Laboratory of Analytical Chemistry for Life, School of Chemistry and Chemical Engineering, Nanjing University, Nanjing 210008, P. R. China) Abstract: Molecular dynamics (MD) simulations have been widely used for molecular systems; however, it is difficult to simulate nanosized devices because of limited computational capacity. Recently, we developed ultra-large MD simulation software, NanoMD. Here, we use this software to investigate a high speed rotatable nanodevice via the atomistic model of a nanogear. The stress distribution and failure mechanism of the nanodevice under high speed rotation is confirmed through dislocation defect analysis. The device strength is measured by focusing on the ultimate elastic rotation speed. There is an obvious size effect that limits the rotation speed of the nanodevice. The limiting speed increases with decreasing the diameter of the nanodevice. With shrinking the shaft diameter, it increases firstly, followed by a decrease. Key Words: Nano-device; Nano-gear; Molecular dynamics simulation; Limiting rotation speed; Size effect1 引 言由于尺寸效应、 表面效应等纳米材料特性的凸 现, 使得纳米器件的性能有别于宏观器件, 因此受 到学术界的广泛关注. 利用纳米齿轮等器件构建纳 米机械系统是纳米技术的一个重点研究方向, 其中 如何使器件微型化则是目前纳米器件实验研究的关键性课题. 虽然已有利用电子束纳米光刻技术成 功制造出纳米齿轮的相关报道,1,2 但是器件的可操 纵性仍有不足, 而且器件的表面性质、 微结构致强 化等方面的实验研究也无法顺利展开. 分子动力学是一种重要的计算模拟手段, 此方 法主要是依靠求解牛顿力学方程来模拟分子体系Received: March 29, 2013; Revised: May 30, 2013; Published on Web: May 31, 2013. ∗ Corresponding author. Email: Zhaojw@; Tel: +86-25-83596523. The project was supported by the National Natural Science Foundation of China (21273113, 51071084) and National Key Technology R&D Program of China (2012BAF03B05). 国家自然科学基金(21273113, 51071084)和国家科技支撑计划项目(2012BAF03B05)资助Ⓒ Editorial office of Acta Physico-Chimica Sinica1932Acta Phys. ⁃Chim. Sin. 2013Vol.29的运动过程, 并可进一步计算体系的部分宏观热力 学性质. 加之可以从原子尺度观察体系的运动, 尤 其是对材料形变机制的推演, 可以帮助我们突破现 有技术的限制, 对纳米器件的性质进行预测性的研 究, 在一定程度上弥补了实验方法的不足. Legoas 等 3,4 模拟研究了以多壁碳纳米管为基础构建 GHz 级 纳米振荡器的可行性. Hwang 和 Kang 等 5,6 设计了一 种纳机电开关, 以碳纳米杠杆在静电力影响下的弯 曲度变化控制开关的闭合. Huang 与 Zhang7,8 以及 Deng 和 Sansoz9-11 研究了通过微结构设计增强金纳 米杆件性能的方法. Yang 与其合作者12,13余齿轮原子(图 1 中浅色原子)均采取自由弛豫. 在分子动力学模拟过程中, 采用蛙跳算法做路 径 时 间 积 分,20,21 模 拟 步 长 为 1.558 fs, 并 以 NoséHoover 方法进行速度标定,22,23 保持体系温度为 10 K, 自由弛豫 10 万步后体系达到亚稳平衡状态. 利 用 Johnson24,25 改进的解析型嵌入原子势(EAM) 函数 势描述铜原子之间的相互作用. (1) E = 1 ∑V ( rij ) + ∑ F ( ρi ) 2 ij i ρi = ∑φj ( rij )j≠i(2)利用简化模型研究了微纳铜齿轮转动过程中的表面黏附现 象以及摩擦行为等物理化学问题. 本课题组的早期14,15 工作已通过分子动力学方法研究了晶向、 温 16-18 度、 应变率 15,19 等条件对金属纳米杆件断裂行为的影响. 本文以纳米齿轮为例对具有转动性的纳米器 件进行了研究. 以极限转速为强度衡量标准, 研究 了不同尺寸的纳米器件的屈服强度以及形变机制, 意在揭示尺寸效应对纳米器件强度的影响.2 模拟方法2.1 分子动力学模拟体系的建立 本文采用分子动力学方法对纳米级的金属铜 齿轮进行了模拟. 模型为直齿圆柱齿轮, 采用自由 边界条件, 由铜单晶按渐开线齿形移除原子而得 到, 并选取部分原子作为轴原子, 轴样式为简单键 轴, 轴方向为<111>晶向. 图 1 所示是直径为 26 nm, 轴径为 6.5 nm, 轴向厚度(facewidth)为 3.3 nm 的铜 齿轮, 模型约包含 15 万个原子. 分子动力学方法允 许对体系中的部分原子进行标记, 并对其运动速度 或受力状态进行人为操控. 轴原子(图 1 中深色原子) 被标记为工具原子, 可对其转动速度进行调控, 其其中, E 代表体系总能量, V(rij)代表两个原子之间的 对势能, F(ρi)代表体系中自由电子引起的嵌入能, ρi 是 i 原子上考虑了其它所有原子作用后的电子密 度; φj(rij)是 j 原子距离其中心 rij 处的电子密度. 上述 分子动力学模拟以及可视化显示均通过自主开发 软件 NanoMD 完成, 算法的可靠性已通过大量的实 验测量和理论模拟 15-17,19,26-29 进行验证. 2.2 极限转速的模拟测定 本研究采用加速实验对器件的最大允许转速 进行了测定. 仿真实验中直接对轴原子施加角加速 度, 转速的差异会导致轴原子与器件原子的间距偏 离平衡状态, 由此产生的应力使器件原子获得加速 度, 从而实现了整个器件的加速转动. 对轴采用了 有级变速模式, 每升高一级其转速增加 1.00×10-7 r· step-1 (约为 6.42×107 r·s-1, 对于直径为 20 nm 的器 件, 最大线速度变化量为 4.03 m·s-1). 由于器件原子 加速的滞后性, 每次轴原子加速之后都需对整个器 件体系进行弛豫, 通过调整弛豫时长便可以起到控 制总加速度的效果. 由于存在热运动扰动, 单个原 子的速度并不能真实反映整个体系的运动状态. 我 们将所有原子的线速度转换成角速度, 进而统计得 到体系的平均转速, 跟踪此转速在整个加速过程中 所能达到的最大值.3 结果与讨论3.1 轴加速度对器件极限转速的影响 图 2 为弛豫时长为 2000 步(约合 3.12 ps, 总加速 度等效于 2.06×1019 r·s-2)时, 齿轮与轴的转速-时间 关系图. 由于设定的有级变速模式, 轴原子的转速 呈阶梯状增长. 如图所示, 在低速阶段, 非轴原子的 转速会出现一定程度的振荡, 但两曲线的斜率基本 一致, 即总体加速度相同. 当转速增大至一定程度 后, 器件的加速度开始逐渐减小, 转速到达极限转图 1 纳米齿轮的原子模型图 Fig.1 Atomistic model of nano-gearNo.9孙 玮等: 纳米器件的分子动力学模拟1933现, 轴的加速度会影响器件极限转速的测定. 较高 的加速度, 弛豫时间较短, 体系弛豫不足, 对极限转 速的影响存在两种相反的效应. 一种是近轴处的弛 豫不足抑制位错成核使流变应力增大, 导致达到极 限转速时原子的转速略有增大; 另一种是外层的弛 豫不足使得原子加速严重滞后, 转速明显偏小, 导 致体系平均转速较小. 当弛豫时间较小时, 以后者 为主导. 随着弛豫时间的增长, 二者同时减弱而且 后者变化更显著. 因此出现了极限转速的先增大后图 2 轴原子与齿轮原子的转速-时间(n-t)曲线 Fig.2 Rotation speed-time (n-t) curves of the shaft and gear atomsA, B, and C, three key points of the n-t curve of device, will be analysed in Fig.4.减小的现象. 从图 3B 可以看出极限转速的测定值会 随着加速度的降低而逐渐增大, 当加速度达到 8.23× 1019 r·s-2 时接近平台期, 当加速度小于 2.06×1019 r· s-2 后, 该 测 定 值 反 而 略 有 减 小. 后 续 模 拟 均 采 用 2.06×1019 r·s-2 作为测试加速度. 3.2 器件的轴向厚度对其极限转速的影响 器件在整个加速实验中只发生转动, 体系应变 只包括圆周运动中的拉应变以及加速过程中的切 应变, 轴方向上不存在应变. 因此体系应力只包括 径向的拉应力与圆周切线方向的剪应力, 而且这两 种应力的大小与转速相关. 根据 Tresca 屈服条件即 体系最大切应力不变可知, 随着器件转速的增加, 体系应力增大到材料屈服应力后开始发生塑性形 变, 而发生塑性形变前的最大转速就是体系的极限 转速. 通过对器件原子进行缺陷分析, 器件转速开 始下降的时刻正是初始位错生成时刻. 图 4 为器件 在转动过快后失效过程的位错分析图, A、 C 分别 B、 对应于图 2 中所示的三个时刻. 由图 4A 可以看出初 始位错位置总是在器件面的靠近轴处, 而且是在多 个方向同时生成, 之后位错沿{111}晶面进行传播. 各位错面首先沿着<112>方向生长并在轴向上贯通 整个器件, 之后在<110>方向上继续扩展. 如图 4B 所示各位错面交汇后会相互阻碍, 在轴附近形成一 个近乎封闭的区域, 体系达到一个暂时稳定状态, 并将再次加速. 二次加速过程中部分位错面会继续 生长, 但程度有限, 直到 C 时刻. 由侧视图不难发现 位错面在 C 时刻出现了一个缺口, 这是由于位错层 原子再次发生了滑移, 两次滑移矢量叠加后相互抵 消, 原子又恢复了完美配位状态. 体系不存在轴向的应力, 因此推测体系应力与 轴向的尺寸无关, 即极限转速与轴向尺寸无关. 图 5 所示为直径 20 nm, 轴向厚度由 1.7 nm 变化到 5.0 nm 的一组器件的转速-时间曲线. 各曲线的加速阶 段基本相同, 极限转速也相差甚微, 只是轴向厚度速(极大值)后开始下降. 通过将弛豫时长设定为 250 步至 10000 步, 分 别模拟了在从 1.65×1020 r·s-2 到 4.11×1018 r·s-2 的不 同加速度下器件的加速过程. 图 3A 所示为不同的 轴加速度下, 器件的转速随时间变化曲线. 不难发图 3 不同加速度下器件的转速-时间曲线图(A)以及 极限转速与轴加速度的关系图(B) Fig.3 Rotation speed-time curves of nano-device with acceleration variation (A) and the relationship between limiting rotation speed and acceleration of shaft (B)10-19 Rotational acceleration/(r·s-2): (a) 10.3, (b) 8.23, (c) 4.11, (d) 2.06, (e) 0.821934Acta Phys. ⁃Chim. Sin. 2013Vol.29较小的轴向厚度. 3.3 器件的直径对其极限转速的影响 由初始位错位置可以推测出体系应力在临近轴处最大. 周里群 30 以圆盘模型分析宏观齿轮在匀 速转动过程中的离心应力分布, 也得到了同样的结 论. 他发现随着质点距轴心距离的增大, 切向应力 是单调递减的而径向应力会先增大后减小, 并且切 向应力始终大于径向应力, 并推测齿轮的弹性极限 转速 n= 8σ s ρ( a + 7b2 )2(3)其中σs 为材料的极限应力, ρ为材料的密度, a 和 b 分 别为齿轮的轴径和直径. 通过一系列对比实验, 发现器件的直径与轴径 对其极限转速确实有很大影响. 图 6A 所示为一组 轴直径均为 6.5 nm, 外直径由 14 nm 变化到 26 nm 的器件的转速-时间曲线, 各曲线的相似度极高, 只 是加速范围存在差异. 器件的直径越大, 越早到达 屈服点, 极限转速也越小, 极限转速与外径的关系图 4 器件屈服初期(图 2 所示三个时刻)的位错分析图 Fig.4 Snapshots of dislocations in the deformed nano-device (corresponding to the three moments showed in Fig.2)Top views are on the left and side views are on the right. The atoms of dislocations are shown in red, the perfect fcc atoms and part of the shaft (blue) and surface (yellow) atoms are not displayed here for clarification.较小的器件的速率振荡现象较为明显. 这是由于轴 向厚度与直径之比较小, 原子热运动导致体系稳定 性不足造成的. 可见轴向厚度对器件的极限速度影 响很小, 这与之前的推测是吻合的. 由位错演变机 理可以发现轴向厚度会影响稳定态(图 4B)的到来, 这就是图 5 中各曲线的塑性阶段存在明显差异的原 因. 总之, 在不影响体系稳定性的前提下可以采用图 5 轴向厚度不同的器件在相同加速度下的 转速-时间曲线 Fig.5 Rotation speed-time curves of devices with the same acceleration of shaft but various facewidths图 6 不同直径(D)的器件在相同加速度下的转速-时间 曲线(A)以及极限转速对器件直径的曲线拟合(B) Fig.6 Rotation speed-time curves of nano-devices with the same acceleration of shaft but different diameters (D) (A) and the fitting curve of the relationship between limiting rotation speed and diameter of device (B)No.9孙 玮等: 纳米器件的分子动力学模拟1935基本符合周里群得出的结论. 图 6B 所示为模拟结果 按公式(3)进行的拟合, 相关系数为 0.99. 此处不存 在器件间的相互作用, 微小偏差可能是表面效应引 起的. 说明宏观力学得到的解析规律在纳米尺度依 然成立. 由此可以得出结论, 纳米器件的极限转速 会随着直径的增大而减小. 3.4 器件的轴径对其极限转速的影响 极限转速随器件轴径变化的关系与公式(3)有 一定的出入. 如图 7A 为一组外直径均为 20 nm, 轴 径由 3.6 nm 变化到 9.4 nm 的器件的转速-时间曲 线, 各器件加速过程的差异较为明显. 随着轴径的 增大, 器件的极限转速会不断减小, 但变化幅度较 小, 说明轴直径的影响较弱, 而且极限转速的变化 规律也与随器件直径变化的规律不同. 由图 7B 可以 看出, 极限转速随着轴径的增大会先增大后减小, 在轴径为 5.1 nm 处(轴径与直径之比约为 1:4)附近 取得最大值, 变化趋势类似于抛物线型. 当轴径较 大时, 极限转速会减小, 这与宏观器件的变化规律 是基本相同的. 但当轴径较小时, 极限转速反而也会下降. 齿轮轴与齿轮体之间的总牵引力实际就是 两者的分界处附近的轴原子与齿轮体原子之间作 用力的总合. 轴与齿轮体的分界面参差不齐, 作用 力可以表现为吸引力和排斥力两种, 排斥力可以随 着间距的减小而增大至无穷, 而吸引力却有极限 值. 初始位错点都是分布在分界面接近于{111}晶面 处, 这是由于{111}晶面层间原子作用力以吸引力为 主, 局部牵引力存在极限值, 随着转速的增大容易 造成局部牵引力不足而引发位错滑移. 随着轴直径 的下降, 轴与齿轮体的分界面变小, 作用力对的数 目也跟着减少, 而且在齿轮直径不变的前提下待驱 动的齿轮体原子总数增加, 相同转速下所需的牵引 力也略有增加, 因此更容易出现局部牵引力不足而 发生屈服, 最终导致极限转速有所下降. 由此可见 对于纳米器件, 其轴径并非越小越好.4 结 论采用分子动力学方法对以纳米齿轮为代表的 可转动型纳米器件的高速转动过程进行了模拟研 究. 实现了极限弹性转速的测定, 并通过位错缺陷 分析, 确定了纳米材料在高速转动下从近轴处开始 形变的失效机制. 研究发现纳米器件存在明显的尺 寸效应, 其极限转速虽与其轴向厚度无关, 但会受 到器件直径和轴径的影响. 减小器件的直径和轴 径, 可以有效地提高其极限转速, 但若轴径过小反 而又会使其极限转速变小. 这可以为纳米器件的设 计提供一定的参考.References(1) Deng, J.; Troadec, C.; Ample, F.; Joachim, C. Nanotechnology 2011, 22, 275307. doi: 10.1088/0957-4484/22/27/275307 (2) Yun, Y. J.; Ah, C. S.; Kim, S.; Yun, W. S.; Park, B. C.; Ha, D. H. Nanotechnology 2007, 18, 505304. doi: 10.1088/0957-4484/18/ 50/505304 (3) (4) (5) (6) (7) (8) (9) Legoas, S. B.; Coluci, V. R.; Braga, S. F.; Coura, P. Z.; Dantas, S. O.; Galvao, D. S. Phys. Rev. Lett. 2003, 90, 555045. Legoas, S. B.; Coluci, V. R.; Braga, S. F.; Coura, P. Z.; Dantas, S.; Galvao, D. S. Nanotechnology 2004, 15, S184. Hwang, H. J.; Kang, J. W. Physica E 2005, 27, 163. doi: 10.1016/j.physe.2004.11.004 Hwang, H. J.; Choi, W. Y.; Kang, J. W. Comput. Mater. Sci. 2005, 33, 317. doi: 10.1016/matsci.2004.12.068 Zhang, Y. F.; Huang, H. C. Nanoscale Res. Lett. 2009, 4, 34. doi: 10.1007/s11671-008-9198-1 Zhang, Y. F.; Huang, H. C. J. Appl. Phys. 2010, 108, 10350710. Deng, C.; Sansoz, F. ACS Nano 2009, 3, 3001. doi: 10.1021/图 7 轴径不同的器件在相同加速度下的转速-时间 曲线(A)以及器件的极限转速随轴径的变化关系(B) Fig.7 Rotation speed-time curves of nano-devices with the same acceleration of shaft but different shaft diameters (A) and the relationship between limiting rotation speed and shaft diameter (B)1936nn900668p (10) (11)Acta Phys. ⁃Chim. Sin. 20133, 1624. doi: 10.1039/c0nr00797h (20) (21) (22) (23) (24) (25) (26) (27) (28) (29)Vol.29Deng, C.; Sansoz, F. Appl. Phys. Lett. 2009, 95, 919149. Deng, C.; Sansoz, F. Nano Lett. 2009, 9, 1517. doi: 10.1021/ nl803553bVerlet, L. Phys. Rev. 1967, 159, 98. doi: 10.1103/PhysRev.159.98 Haile, J. M.; Gupta, S. J. Chem. Phys. 1983, 79, 3067. doi: 10.1063/1.446137 Nose, S. Mol. Phys. 1984, 52, 255. doi: 10.1080/ 00268978400101201 Hoover, W. G. Phys. Rev. A 1985, 31, 1695. doi: 10.1103/ PhysRevA.31.1695 Johnson, R. A. Phys. Rev. B 1988, 37, 3924. doi: 10.1103/ PhysRevB.37.3924 Johnson, R. A. Phys. Rev. B 1988, 37, 6121. doi: 10.1103/ PhysRevB.37.6121 Liu, Y. H.; Zhao, J. W.; Wang, F. Y. Phys. Rev. B 2009, 80, 11541711. Wang, D. X.; Zhao, J. W.; Hu, S.; Yin, X.; Liang, S.; Liu, Y. H.; Deng, S. Y. Nano Lett. 2007, 7, 1208. doi: 10.1021/nl0629512 Wang, F. Y.; Sun, W.; Wang, H. B.; Zhao, J. W.; Kiguchi, M.; Sun, C. Q. J. Nanopart. Res. 2012, 14, 10829 Zhao, J. W.; Murakoshi, K.; Yin, X.; Kiguchi, M.; Guo, Y.; Wang, N.; Liang, S.; Liu, H. J. Phys. Chem. C 2008, 112, 20088. doi: 10.1021/jp8055448(12) Yang, P.; Liao, N. B.; Yang, D. G.; Ernst, L. J. Microsyst. Technol. 2006, 12, 1125. doi: 10.1007/s00542-006-0235-7 (13) Yang, P.; Zhang, H. Z. Tribol. Int. 2008, 41, 535. doi: 10.1016/j. triboint.2007.10.011 (14) Liu, Y. H.; Gao, Y. J.; Wang, F. Y.; Zhu, T. M.; Zhao, J. W. Acta Phys. -Chim. Sin. 2011, 27, 1341. PKU.WHXB20110605 (15) Wang, F. Y.; Gao, Y. J.; Zhu, T. M.; Zhao, J. W. Nanoscale Res. Lett. 2011, 6, 291. doi: 10.1186/1556-276X-6-291 (16) Gao, Y. J.; Wang, H. B.; Zhao, J. W.; Sun, C. Q.; Wang, F. Y. Comput. Mater. Sci. 2011, 50, 3032. doi: 10.1016/matsci. 2011.05.023 (17) Liu, Y. H.; Wang, F. Y.; Zhao, J. W.; Jiang, L. Y.; Kiguchi, M.; Murakoshi, K. Phys. Chem. Chem. Phys. 2009, 11, 6514. doi: 10.1039/b902795e (18) Wang, F. Y.; Sun, W.; Gao, Y. J.; Liu, Y. H.; Zhao, J. W.; Sun, C. Q. Comput. Mater. Sci. 2013, 67, 182. doi: 10.1016/j. commatsci.2012.07.048 (19) Wang, F. Y.; Gao, Y. J.; Zhu, T. M.; Zhao, J. W. Nanoscale 2011, [刘云红, 高亚军, 王奋英, 朱铁民, 赵健伟. 物理化学学报, 2011, 27, 1341.] doi: 10.3866/(30)Zhou, L. Q. Coal Mine Machinery 2003, 3, 7. 械, 2003, 3, 7.][周里群. 煤矿机。

延期体直径与卡中印尺寸对延期时间影响初探

…

C h 中 i n a 国 C h 化 e m 工 i c a 贸 l T 易 r a d e

延期体 直径 与 卡 中印尺 寸对 延 期 时 间影 响初探

华 富春

( 福 建民爆化 工永春 分公 司 。福 建永春 3 6 2 6 0 0 J

三 、结 束 语

通过 对铅芯延 期 体的 直径 、卡 中印径 向直 径及 卡 印与延 期体 端面 距 离对 雷管延 期 时间的 影响初 步研 究 ,为 在雷 管装 配过 程 中的生 产工 艺 提供 了一定 的理 论依 据 ,适 当地 缩小铅 芯延 期体 的直径 ,同时 使径 向的卡 中印尺 寸与 之相 匹配 ,以及 控制好 卡 印与延 期体 端面 距离 ,有

、

是 不均 匀的 ,其 内部的孔 隙大 小不 一 ,燃 烧反 应不 是均 匀地 进行 ,致 使 向前 的推进 的过 程是 一个振荡 燃烧 的过程 【 3 】 ,如图 1 ,是 卡 中印位置

和 燃烧速 度与时 间的对照 图 。 当延期体 用塑料 导爆管 激发 点燃 后 ,延 期体 中延 期药 的开始燃烧 , 燃 烧过程 可 以分为 四个 阶段 : I、点燃能 量助 燃阶段 , Ⅱ、不稳 定燃 烧 阶 段 ,Ⅲ 、卡 中印 干 扰燃 烧 阶段 , Ⅳ、恢 复 不 稳 定燃 烧 阶段 。但 是 ,在 实际 的雷管装 配过 程 中铅芯延 期体 的切 长一 般较短 ,这就使 得 延 期药 的燃烧 过程 中 ,主要两 个燃烧 反应 阶段 ,点燃能 量助 燃阶 段和 卡 中印 位置干 扰燃烧 阶段 对秒 量影 响较大 ,由于铅 芯延期 体 的切 长较 短 ,当轴向 的卡 中印位置 越靠 近延期 体被 点燃 端 ,延 期 药 的两个 燃烧 阶 段就会 相互 千扰 。所 以 ,当卡 中印的位 置距 铅芯 延期体 点 燃端 面距 离 越大 ,激发 能与 卡 中印对燃 烧干扰 就相 对独 立一些 ,延 期 时间 也要

隧道爆破施工合理毫秒延期时间的数值初探

隧道爆破施工合理毫秒延期时间的数值初探摘要:在隧道施工过程中,毫秒延期爆破可以有效的改善爆破效果降低爆破震动效应,目前在施工工程中的应用相对比较广泛。

毫秒延期时间通常情况下都是根据实践经验所得出的,而真正的通过理论与实践专门针对数值所进行的研究却比较少。

因此本文主要针对隧道爆破施工毫秒延期时间的数值进行了深入的探讨研究,详细分析了药量对爆破震动效应的影响、不同毫秒延期对隧道的影响等,并且本文根据科学合理的分析结果做出最后的安全判断,进而给出一个更加合理的毫秒延期爆破时间。

希望通过本文的研究能够使得施工爆破得到更为科学的使用,能够在安全的基础上得到更为广泛的推广与应用。

关键词:隧道爆破; 毫秒延期间隔时间; 数值模拟1 控制爆破震动效应的方法自从改革开放以来,我国的工程建设项目逐渐发展,日益在国家经济中显示出重要的地位。

其中隧道工程、地下工程对于经济发展大的作用越来越大,同时也越来越受到国家和社会的重视。

隧道施工对于施工技术和施工安全方面的要求比较高,隧道开挖的主要方法是钻爆法,这种方法的适用地质比较广泛,成本费用低下,对技术方面的要求比较低,因此应用的比较广泛。

但是,钻爆法会产生强烈的爆破震动,这会对隧道周围的岩石结构等造成严重的损伤,影响整个隧道施工的安全。

因而,对于爆破震动效应的控制逐渐成为爆破工程研究的重点内容。

从当前情况来看控制爆破震动效应的方法有很多种,其中比较常见的是控制最大段药量以及毫秒延期爆破干扰降震法。

控制最大段药量研究方面,有关研究显示,测点震动速度与微差爆破时最大段装药量呈指数相关,是正相关的关系。

在选择合理的毫秒延期间隔时间方面,有关研究表明爆破震动频率的重要影响因素是延时间隔,也就是说如果能够对延时间隔进行合理的控制与改变就能够有效的使爆破震动频率避开建筑物的自震频带,将爆破震动的破坏降到最低,或者避免爆破震动破坏的发生。

通常来说,毫秒延期间隔时间采用8-25ms即可,但是不同的地区,不同的物质对于爆破的反应程度不同,不同研究者的标准也大不相同,因此推荐的毫秒延期间隔时间存在着一定的差异。

高速摄影法研究铅芯延期体的燃烧特性_马志钢

火工品INITIATORS & PYROTECHNICS文章编号:1003-1480(2006)03-0039-03高速摄影法研究铅芯延期体的燃烧特性马志钢1,王瑾1,葛雷2,吴伟1(1. 安徽理工大学化工系,安徽 淮南,232001;2. 中国兵器工业第213研究所,陕西 西安,710061)摘要:用高速摄影仪对卡在透明塑料管中的铅芯延期体从点火到喷火的过程进行了拍摄。

图像显示,在铅芯延期体点火端有一段延期药与点火药头一起在很短的时间内完成燃烧过程;在铅芯延期体喷火端有一段延期药被喷出,铅芯延期体未起延期作用。

将燃烧后的铅芯延期体沿药芯切开,显微镜下观察残渣,发现有的残渣呈层状龟裂。

根据结果,对这些影响铅芯延期精度的因素进行了分析。

关键词:铅芯延期体;延期精度;燃烧特性;层状龟裂中图分类号:TJ453 文献标识码:AStudy on the Burning Characteristic of Delay Element with Lead Tubeby High Speed PhotographyMA Zhi-gang1, WANG Jin1, GE Lei2, WU Wei1(1. Chemical Engineering Department, Anhui University of Science and Technology,Huainan,232001;2. The 213th ResearchInstitute of China Ordnance Industry, Xi’an, 710061)Abstract:The process from being ignited to spurt[a1]ing flames out of a lead delay element mounted in the transparent plastic tube was photographed by high speed video camera. The image showed that the delay composition at ignition end was instantaneously burned together with the match head. A length of delay composition at terminal end was erupted and had no delay function. The lead delay element after deflagration was split with a knife, and observed by a microscope, the residue in layer form was found somewhere in the longitudinal direction. Based on the result, this paper analyzes the factors affecting the accuracy of delay time for lead delay element.Key words:Lead tube delay element;Delay accuracy;Burning characteristic;Layer chap目前有关雷管延期精度影响因素的研究工作已取得了不少成果,在一定程度上提高了雷管的延期精度,但未见有关铅芯延期体燃烧方面的研究报道。

隔板厚度对延期时间影响的数值模拟及实验研究

隔板厚度对延期时间影响的数值模拟及实验研究魏龙;乔小晶;苗艳玲;任庆国;万翔;郭晓铛【期刊名称】《兵工学报》【年(卷),期】2015(0)S1【摘要】运用STAR-CD仿真软件,建立了以硅系延期药为输入药剂的金属隔板式延期装置的理论模型。

数值模拟了隔板厚度分别为1 mm、2 mm和3 mm时燃烧波、壳体的传热、点火药升温过程等。

理论设定点火药端面达到某温度所需时间与该爆发点温度下延滞期之和的最小值为延期装置的延期时间,研究了隔板厚度对延期时间的影响。

结果表明:延期药燃烧完一段时间后,借助隔板的热传导,点火药温度逐渐升高,直至发火,点火药的中心温度高于边缘的温度。

对延期时间-温度曲线进行拟合,其符合6次多项式。

隔板厚度为2 mm和3 mm时数值计算的延期时间为3.55 s和4.44 s,实际测试值为2.97 s和4.03 s.同传统延期装置相比,金属隔板式延期装置能有效地延长延期时间。

【总页数】7页(P303-309)【关键词】兵器科学与技术;延期时间;金属隔板;热传导;数值模拟;STAR-CD【作者】魏龙;乔小晶;苗艳玲;任庆国;万翔;郭晓铛【作者单位】北京理工大学机电学院;北京工业大学科技处【正文语种】中文【中图分类】TJ455【相关文献】1.隔板塔气体调配装置数值模拟及实验研究 [J], 陈文义;孙姣;葛化强;陈楠;陈祥武2.布孔方式及延期时间对煤体破碎效果影响的数值模拟 [J], 刘飞;常坤林;李猛3.布孔方式及延期时间对煤体破碎效果影响的数值模拟 [J], 刘飞; 常坤林; 李猛4.带隔板装药EFP成型数值模拟与实验研究 [J], 潘建; 张建军; 侯云辉; 冯雪磊5.秒级隔板延期装置输入输出特性的实验及数值模拟 [J], 苗艳玲;乔小晶;李旺昌;任庆国;孙志岗因版权原因,仅展示原文概要,查看原文内容请购买。

小尺寸延期装置性能影响因素的数值模拟

小尺寸延期装置性能影响因素的数值模拟

苗艳玲;乔小晶

【期刊名称】《北京理工大学学报》

【年(卷),期】2012(32)9

【摘要】针对延期药长秒量和延期装置小型化的要求,采用烟火药剂爆发点比较计算方法,利用Ansys软件对小尺寸的延期装置在不同的环境温度下、有无绝缘套管以及不同绝缘套管厚度下的热传导进行模拟,并对延期时间进行了计算.模拟结果表明,对于隔板延期装置,隔板输出端中心点的热传导速度大于隔板边缘点的热传导速度;装绝缘套管延期装置的延期时间比不装绝缘套管的延期时间长;但当内直径为

2mm,绝缘套管厚度为1mm时,延期装置出现熄火现象;延期装置的延期时间随外界环境温度的降低而增长,但当外界环境温度低至-30℃和-40℃时,会出现熄火现象.【总页数】5页(P895-899)

【关键词】隔板;延期;热传导

【作者】苗艳玲;乔小晶

【作者单位】北京理工大学机电学院;北京工业大学科技处

【正文语种】中文

【中图分类】TJ455

【相关文献】

1.基于DEFORM的坯料尺寸对法兰锻压性能影响的有限元数值模拟 [J], 韩彦龙

2.全尺寸燃煤锅炉NOx排放多影响因素的数值模拟分析 [J], 王振;胡瓅元;罗永浩

3.内加劲肋对大尺寸 KT 型相贯节点抗震性能影响的数值模拟分析 [J], 曾维迪;沈之容

4.硐室断面尺寸效应对围岩稳定性影响因素数值模拟研究 [J], 王广伟; 王鹏; 田中磊

5.往复炉炉拱尺寸对燃烧性能影响的数值模拟研究 [J], 储继峰;邝平健

因版权原因,仅展示原文概要,查看原文内容请购买。

延迟断裂原因分析及预防措施

5 为防止延迟断裂质量事故之预防措施

2.冷镦过程中首下R角在符合标准的情况下尽可能控制在上限,并检查头部 金属流线是否正常,应力集中部位是否存在断线或裂隙;

由于任何一种钢都要淬火—高温回火(调质)处理作为钢种的前 提来考虑,根据高强度螺栓性能等级,环境条件等,要完全避免 发生延迟断裂是困难的。因此,选择钢种时对其使用条件必须十 分注意。推荐钢种如下:8.8级螺栓选用SWRCH35R、CH35ACR 、 ML20MnTiB、10B21钢;10.9级选用SCM435、ML20MnTiB、10B33 钢;

4 氢脆失效的根本原因及共同特性

4) 所有的零件都经全面硬化(如:调质)或表面硬化(如:渗碳或 碳氮共渗);

5) 所有失效零脆化基本都是与心部硬度有关,与表面硬 度较无关。),故限制螺丝螺栓的心部硬度不高于HRC35,确保 心部组织的韧性和延展性,将大大降低氢脆化机会发生;

5 为防止延迟断裂质量事故之预防措施

良好的金属流线 金属的纤维组织沿扎制方向流动,这种因碳化物等脆性粒子在冷镦和冷挤 加工时被细化、晶粒沿塑性变形方向变细变长,这种纤维组织在塑性加 工后,由变形产生纤维流线,螺栓冷镦成型时,特别是在头杆连接处, 如果冷镦质量差,头部纤维塑性流线就会以散、 乱、断形态成现,这将 导致延迟锻裂的发生。

16.若产品已发生氢脆,建议该制造批全部报废处理不要返工。

层厚度,则增加氢释放的难度。),镀层厚度最好控制在8μ以下,尽可

能提高电流效率,减少电镀时间。 12. 螺栓在室外使用时,应避免潮湿空气,雨水的接触,涂上适当的油漆是

宽展的影响因素

轧制过程基本概念

变形区主要参数

改善咬入的措施: (1)轧辊刻痕、堆焊或用多边形轧辊的方法,增大摩擦力,可使压下量提 高。 (2)清除炉尘和氧化铁皮。一般在开始几道中,咬入比较困难,此时钢坯 表面有较厚的氧化铁皮。实践证明,钢坯表面的炉尘、氧化铁皮,降低摩 擦,可使最大压下量降低 。 (3)在现场不能自然咬入的情况下,撒一把沙子或冷氧化铁皮可改善咬入。 (4)当轧件温度过高,引起咬入困难时;可将轧件在辊道上搁置一段时间, 使钢温适当降低后再喂入轧机。 (5)使用合理形状的连铸坯,可以把轧件前端制成楔形或锥形。 (6)强迫咬入,用外力将轧件顶入轧辊中,由于外力的作用,轧件前端压 扁,合力作用点内移,从而改善了咬入条件。 (7)减小本道次的压下量可改善咬入条件。例如:减小来料厚度或使本道 次辊缝增大。

宽展影响因素

轧辊直径对宽展的影响

随着轧辊直径的增加,变形区加长,纵向阻力增加使轧件宽 度增加。由于轧辊磨损后需经常重车辊径变小但每次重车 量相当于原辊径的1.5%,带来得影响甚微,可以不考虑。 但由最小辊径换成最大辊径时,辊径差在6%~10%,这时 宽展量变化就较明显,在调整时就要考虑这一因素,特别 是在平辊轧机上较明显。在实践操作中,当由最大辊径换 为最小辊径时,如该架次的理论调整速度Δn,但实际调速 应为(0.9-0.95)Δn。

2、相对变形量表示:

实际生产中,往往用百分比表示变形的相对大小。

相对压下量(H-h)/H×100%

相对宽展量(b-B)/B×100%

相对延伸量(l-L)/L×100%

3、变形系数表示

用轧制前后轧件尺寸的比值表示变形程度,此比值称为变形系数。

压下系数η=H/h

宽展系数β=b/B

均为大于1的数字

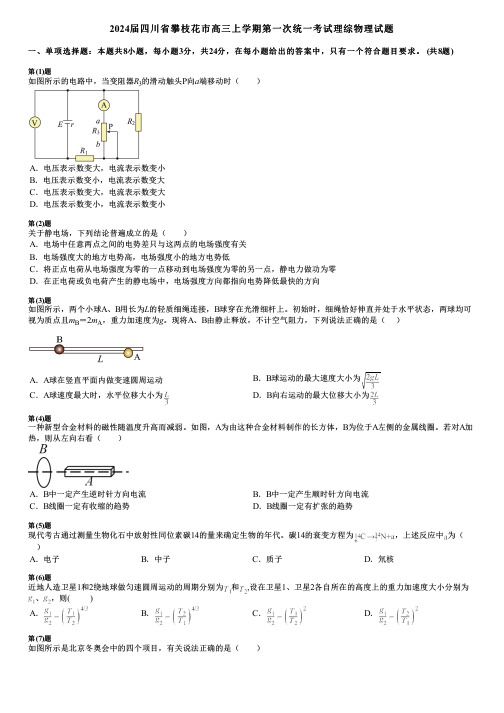

2024届四川省攀枝花市高三上学期第一次统一考试理综物理试题

2024届四川省攀枝花市高三上学期第一次统一考试理综物理试题一、单项选择题:本题共8小题,每小题3分,共24分,在每小题给出的答案中,只有一个符合题目要求。

(共8题)第(1)题如图所示的电路中,当变阻器R3的滑动触头P向a端移动时( )A.电压表示数变大,电流表示数变小B.电压表示数变小,电流表示数变大C.电压表示数变大,电流表示数变大D.电压表示数变小,电流表示数变小第(2)题关于静电场,下列结论普遍成立的是( )A.电场中任意两点之间的电势差只与这两点的电场强度有关B.电场强度大的地方电势高,电场强度小的地方电势低C.将正点电荷从电场强度为零的一点移动到电场强度为零的另一点,静电力做功为零D.在正电荷或负电荷产生的静电场中,电场强度方向都指向电势降低最快的方向第(3)题如图所示,两个小球A、B用长为L的轻质细绳连接,B球穿在光滑细杆上。

初始时,细绳恰好伸直并处于水平状态,两球均可视为质点且m B=2m A,重力加速度为g。

现将A、B由静止释放,不计空气阻力,下列说法正确的是()A.A球在竖直平面内做变速圆周运动B.B球运动的最大速度大小为C.A球速度最大时,水平位移大小为D.B向右运动的最大位移大小为第(4)题一种新型合金材料的磁性随温度升高而减弱。

如图,A为由这种合金材料制作的长方体,B为位于A左侧的金属线圈。

若对A加热,则从左向右看( )A.B中一定产生逆时针方向电流B.B中一定产生顺时针方向电流C.B线圈一定有收缩的趋势D.B线圈一定有扩张的趋势第(5)题现代考古通过测量生物化石中放射性同位素碳14的量来确定生物的年代。

碳14的衰变方程为,上述反应中为( )A.电子B.中子C.质子D.氘核第(6)题近地人造卫星1和2绕地球做匀速圆周运动的周期分别为和,设在卫星1、卫星2各自所在的高度上的重力加速度大小分别为、,则( )A.B.C.D.第(7)题如图所示是北京冬奥会中的四个项目,有关说法正确的是( )A.速度滑冰运动员在弯道转弯时加速度为零B.冰壶在冰面上滑行不受到任何力的作用C.研究单板滑雪运动员在空中转体时不可以将她看成质点D.杆对冰球的力先产生,冰球对杆的力后产生第(8)题红外测温仪只捕捉红外线光子。

刚性弹侵彻缩比实验尺寸效应分析

刚性弹侵彻缩比实验尺寸效应分析

徐天涵;谢方;何勇

【期刊名称】《南京理工大学学报》

【年(卷),期】2024(48)2

【摘要】侵彻缩比实验的弹体尺寸效应是影响实验结果应用的重要因素。

为提高缩比实验结果换算至原型的准确性,通过刚性弹对岩石介质侵彻深度理论公式的分析,阐明了引起尺寸效应的主要因素,给出了侵彻深度公式中弹径系数等关键参数的实验确定方法,进一步给出了模型弹实验结果换算至原型弹的理论与方法。

结果表明,对于率相关材料,应变率会导致尺寸效应;对于率无关材料,缩比本身也会导致尺寸效应,其本质是由于介质破坏发展存在尺寸效应。

缩比越小,尺寸效应越明显。

尺寸效应还与靶体材料本身性质以及原型弹口径有关。

对于缩比为0.1的实验,安全起见可取弹径系数为1.3。

控制尺寸效应的材料参数可通过2组不同缩比的侵彻实验得到。

【总页数】7页(P141-147)

【作者】徐天涵;谢方;何勇

【作者单位】陆军工程大学爆炸冲击防灾减灾国家重点实验室;武汉理工大学道路桥梁与结构工程湖北省重点实验室;南京理工大学工程安全防护技术研究所

【正文语种】中文

【中图分类】TU45

【相关文献】

1.刚性弹侵彻不同靶材的侵彻深度比较

2.动能深侵彻弹的力学设计(III):缩比实验分析

3.刚性弹侵彻混凝土的内摩擦模型分析

4.考虑尺寸效应的典型钻地弹侵彻混凝土深度分析

5.缩比模型弹侵彻岩石靶尺寸效应试验研究与理论分析

因版权原因,仅展示原文概要,查看原文内容请购买。

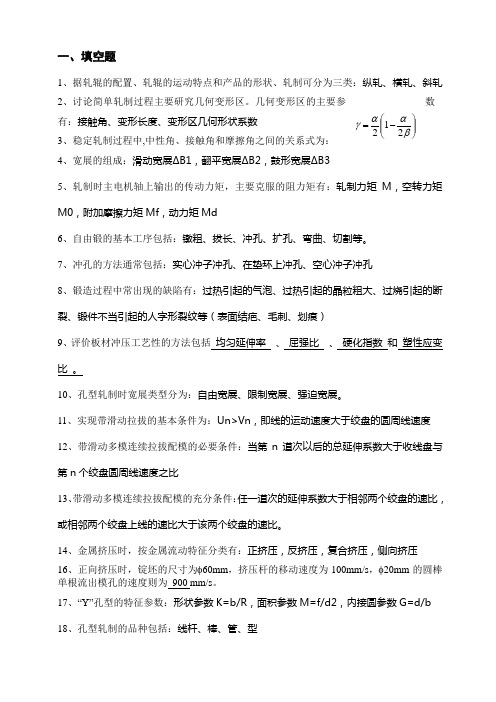

“金属塑性加工技术”复习思考题完整解答版

一、填空题1、据轧辊的配置、轧辊的运动特点和产品的形状、轧制可分为三类:纵轧、横轧、斜轧2、讨论简单轧制过程主要研究几何变形区。

几何变形区的主要参数有:接触角、变形长度、变形区几何形状系数3、稳定轧制过程中,中性角、接触角和摩擦角之间的关系式为:4、宽展的组成:滑动宽展ΔB1,翻平宽展ΔB2,鼓形宽展ΔB35、轧制时主电机轴上输出的传动力矩,主要克服的阻力矩有:轧制力矩M ,空转力矩M0,附加摩擦力矩Mf ,动力矩Md6、自由锻的基本工序包括:镦粗、拔长、冲孔、扩孔、弯曲、切割等。

7、冲孔的方法通常包括:实心冲子冲孔、在垫环上冲孔、空心冲子冲孔8、锻造过程中常出现的缺陷有:过热引起的气泡、过热引起的晶粒粗大、过烧引起的断裂、锻件不当引起的人字形裂纹等(表面结疤、毛刺、划痕)9、评价板材冲压工艺性的方法包括 均匀延伸率 、 屈强比 、 硬化指数 和 塑性应变比 。

10、孔型轧制时宽展类型分为:自由宽展、限制宽展、强迫宽展。

11、实现带滑动拉拔的基本条件为:Un>Vn ,即线的运动速度大于绞盘的圆周线速度12、带滑动多模连续拉拔配模的必要条件:当第n 道次以后的总延伸系数大于收线盘与第n 个绞盘圆周线速度之比13、带滑动多模连续拉拔配模的充分条件:任一道次的延伸系数大于相邻两个绞盘的速比,或相邻两个绞盘上线的速比大于该两个绞盘的速比。

14、金属挤压时,按金属流动特征分类有:正挤压,反挤压,复合挤压,侧向挤压16、正向挤压时,锭坯的尺寸为φ60mm ,挤压杆的移动速度为100mm/s ,φ20mm 的圆棒单根流出模孔的速度则为 900 mm/s 。

17、“Y”孔型的特征参数:形状参数K=b/R ,面积参数M=f/d2,内接圆参数G=d/b18、孔型轧制的品种包括:线杆、棒、管、型 ⎪⎪⎭⎫ ⎝⎛-=βααγ212二、名词解释1、连续挤压:一种无凸模挤压。

利用凹模腔壁与毛坯表面间的摩擦力作为动力,使材料受压通过凹模口而成形,由于凹模是作旋转运动,因而只要保证在模腔施加足够的驱动力,即可使该过程连续进行。

X70大变形钢管应变时效影响研究

响表现为屈服强度和抗拉强度升高 、 屈强比升高、 均 匀延伸 率 下 降、 应 力应变曲线发生变化和硬度 增加。

· 52·

化

工

设

备

与

管

道

第 48 卷第 2 期

整体材料产生一定的塑性变形。对石油管道进行防 腐热涂敷加工是保证管道运行安全和使用寿命的重 材 要工序。综合以上大变形钢管的几个特性来看, 制管过程中存在塑性变形, 防腐涂 质为低碳合金钢, 敷过程中钢管会被加热, 这些因素都会使钢管材料 发生应变时效现象, 影响材料力学性能, 进而影响其 整体的应变能力。 对防腐涂敷后大变形钢管各项力学性能的评价 是了解大变形钢管在发生应变时效后各项力学性能 也是评价防腐涂敷对管材影响的主要 的主要手段, 手段。目前, 主要通过油浴、 模拟涂敷等试验方法分 析评价钢管在防腐涂敷后力学性能的变化 。

时效敏感性, 热涂敷防腐加工后, 钢管的各项力学性能会发生改变, 尤其对变形能力会产生影响 。 利用模拟热涂敷 是评价热涂敷防腐后管道纵向变形能力 试验结果和油浴试验结果对热涂敷防腐后大变形钢管纵向性能进行分析, UEL、 的有效手段。通过对比油浴试验前后试样屈服强度 、 屈强比、 应力应变曲线形状等各项指标的变化, 评价热 涂敷加工给大变形钢管应变能力带来的变化 。 关键词: 应变时效; 大变形钢管; 油浴; 模拟涂敷 3281 ( 2011 ) 02005106 文章编号: 1009-

加热时间定为 7 min。

图1

试验用油浴炉

1

1. 1

试验

试验准备 试验设计 此次试验计划包含两个试验部分: 一是对一组

1. 1. 1

试验钢管先进行模拟热涂敷, 然后对管体取样进行 力学性能分析; 二是对另外一组试验钢管取样进行 油浴加热, 之后对试样进行力学性能分析。 对于模拟热涂敷试验, 实际就是对试验钢管进 行接近真实地进行防腐涂敷加工 。试验的主要目的 评价真实的防腐涂敷生产流程对钢管的性能产生的 影响。 对于油浴试验, 一般使用油浴炉作为加热手段, 具有试验成本低, 加热速度快, 操作简单等优点 ( 见 图 1 ) 。其能够在实验室的环境下, 排除一些干扰因 更准确地反映钢管在加热后因应变时效而使钢 素, 管性能发生的变化。 在实际的热涂敷防腐过程中, 对温度的控制非常严格, 涂敷时温度起伏不大, 低温 涂敷一般在 160 ℃ , 而常规涂敷的温度会在 250 ℃ 以下。鉴于涂敷加工温度的实际变化范围, 在应变 时效试验中采用油浴的加温方式是最合理的选择 。 油浴的加热温度一般介于 100 ~ 250 ℃ 之间, 常采用 硅油等介质。除了油浴的温度区间和热涂敷时温度 区间符合外, 较其他加温方式, 试验中对加热温度的 精确控制和对试样的加热效果都是油浴为优 。油浴 试验过程完全模拟管道热涂敷加工过程 。对试样的 加热时间分为升温时间和保温时间两部分 , 当保温 采用空冷的方式对试样降温。 图 2 为经过 结束后, 试验测得试样在油浴中加热曲线 , 根据曲线, 试样的 1. 2 1. 2. 1 试验过程 模拟涂敷试验过程 首先对两根不同厂商生产的规格为 1 016 mm

延迟裂纹

延迟裂纹的危害及原因分析陕西省质量技术监督局特种设备安全质量监督检测中心(西安)王建【摘要】延迟裂纹的产生和发展是缓慢的、间歇式的。

延迟时间的不确定性给设备的安全运行带来了很大的危害。

通过对延迟裂纹的原因进行分析探讨,提出了有效的预防控制措施。

在焊接生产过程中,由于钢种和焊接结构类型不同会出现各种裂纹。

裂纹的形态和分布特征是很复杂的,有焊缝的表面裂纹、内部裂纹,有热影响区的横向裂纹、纵向裂纹,有焊缝和焊道下的深埋裂纹,也有在弧坑处出现的弧坑裂纹。

值得关注的是,裂纹有时出现在焊接过程中,有时会出现在焊接完成后放置过程的几小时或几天后,也有的在运行过程中几年,甚至十几年后才出现。

裂纹开始少量出现,随着时间增长逐渐增多和扩展,这类裂纹就是延迟裂纹。

延迟裂纹在制造过程中没被发现,在使用过程中就可能造成极其严重的后果没被发现,在使用过程中就可能造成极其严重的后果,延迟裂纹的产生和发展是缓慢的、间歇式的,它不仅给生产带来许多困难,而且可能带来灾难性的事故。

据统计,世界范围内焊接结构所出现的各种事故中,除少数是由于设计不当、选材不合理的问题外,绝大多数是由延迟裂纹引起的脆性破坏。

据1965年英国的统计,在英国发生破坏的132台压力容!中,由于延迟裂纹引起的破坏就有118台,占破坏总数的89.3%。

日本某公司生产球罐144台,在使用过程中从45台球罐中检测出裂纹1471条,其中属于延迟裂纹的就有1248条。

1979年12月18日我国吉林煤气公司液化站发生液化石油气罐群爆炸事故,炸毁400m3球罐6台、50m3卧罐4台、15kg液化石油气钢瓶3000多个,死亡32人,重伤54人,直接损失600多万元。

事故的直接原因是(号球罐上的温带环向焊缝在制造过程中存在延迟裂纹,在低温和高应力的长期作用下,焊缝最终被撕裂,液化石油气喷出引起了燃烧和爆炸事故。

由于延迟裂纹在生产过程中无法检测,而且延迟时间具有不确定性,给设备的安全运行带来了很大的危害。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

延期体直径与卡中印尺寸对延期时间影响初探

摘要:延期时间是毫秒延期雷管质量的主要指标之一,本文通过研究延期体直径、卡中印径向直径及卡印与延期体端面距离对雷管延期时间的影响,用以提高延期时间的精度以及解决雷管的速爆问题。

关键词:延期时间卡中印尺寸精度

一、引言

在毫秒延期雷管中,其延期时间主要是靠延期体来控制的,所以,作为延期体工艺尺寸之一的延期体直径,对延期时间的影响也是很大的。

若延期体的直径过大,则给雷管装配造成很大麻烦,甚至不能装配,并且延期体的直径越大,所耗费的原材料也就越多,无形中增加了产品的成本;然而,若延期体的直径太小,则难以固定延期体的位置,即径向的卡中印尺寸很难控制。

目前,工厂一般所用的卡印宽度为2.0~3.0mm,当延期体的直径缩小,卡印收口也要随之缩小,这对卡中印的机械设备的精度要求要高,并且机械设备的损耗也是很厉害,因此,需要找到适中的延期体的直径大小,用以降低产品成本,提高产品质量。

再一方面,在雷管的装配过程中,卡中印的工艺尺寸也是影响延期时间的因素之一,卡中印尺寸本文主要指径向尺寸和卡印与延期体端面距离,其中,径向尺寸太小,则雷管就会产生拒爆现象,反之,径向尺寸太大,雷管就会产生速爆现象。

而延期体的直径大小直接影响到卡中印的径向尺寸,因此,在生产过程中,要适当控制

延期体外径尺寸同时,必须有相应的卡中印的尺寸与之相匹配。

二、试验与结果分析

试验用主要材料:8号工业雷管用发兰管壳、塑料导爆管、塑料胶塞、5段毫秒三芯铅芯延期体(直径分别为ф6.18mm、ф6.20mm、ф6.23mm,铅芯延期体芯药为同一批延期药)。

1.径向卡中印尺寸与铅芯延期体直径大小对延期时间的影响

1.1试验条件

2.卡中印位置(卡印与延期体上端面距离)对延期时间的影响

按上述相同条件装配导爆管雷管并按照《导爆管雷管》

gb19417-2003的检验标准做震动试验后测试其延期时间。

试验结果与数据分析(见表2)

从表2可以看出,随着卡中印位置距离延期体上端面的距离越大,延期时间也越长,标准公差也越大。

3.原因分析

试验用延期体延期药是微气体延期药si+pbo2[1]系,其反应式为:si+pbo2→sio2+pb,促使这一反应向右进行,其是原因是sio2是惰性物质,并且sio2起了“热沉”作用[2]。

然而,由于铅芯延期体中装药是不均匀的,其内部的孔隙大小不一,燃烧反应不是均匀地进行,致使向前的推进的过程是一个振荡燃烧的过程[3],如图1,是卡中印位置和燃烧速度与时间的对照图。

当延期体用塑料导爆管激发点燃后,延期体中延期药的开始燃烧,燃烧过程可以分为四个阶段:ⅰ、点燃能量助燃阶段,ⅱ、不

稳定燃烧阶段,ⅲ、卡中印干扰燃烧阶段,ⅳ、恢复不稳定燃烧阶段。

但是,在实际的雷管装配过程中铅芯延期体的切长一般较短,这就使得延期药的燃烧过程中,主要两个燃烧反应阶段,点燃能量助燃阶段和卡中印位置干扰燃烧阶段对秒量影响较大,由于铅芯延期体的切长较短,当轴向的卡中印位置越靠近延期体被点燃端,延期药的两个燃烧阶段就会相互干扰。

所以,当卡中印的位置距铅芯延期体点燃端面距离越大,激发能与卡中印对燃烧干扰就相对独立一些,延期时间也要长些,延时精度较好。

三、结束语

通过对铅芯延期体的直径、卡中印径向直径及卡印与延期体端面距离对雷管延期时间的影响初步研究,为在雷管装配过程中的生产工艺提供了一定的理论依据,适当地缩小铅芯延期体的直径,同时使径向的卡中印尺寸与之相匹配,以及控制好卡印与延期体端面距离,有效降低了产品的成本,同时保证产品质量。

参考文献

[1][2]:蔡瑞娇,火工品设计原理北京理工大学出版社1999.10,291~294.

[3]谢兴华、李寒旭,燃烧理论中国矿业大学出版社2002.8,202~203.

作者简介:华富春,男,1965年11月生,工程师职称,从事民爆器材生产管理和工艺技术研究。