锥齿轮加工工艺共72页

手表锥齿轮加工工艺方法

手表锥齿轮加工工艺方法手表是一种精密的机械器具,由许多精细的零件组成。

其中一个重要的组成部分就是齿轮,它们在手表的准确计时中起着至关重要的作用。

在手表的制造过程中,齿轮的加工工艺是至关重要的环节之一。

本文将介绍手表锥齿轮加工的工艺方法。

手表锥齿轮加工过程主要分为下列几个步骤:一、设计:在进行锥齿轮加工之前,首先需要进行设计。

设计阶段主要包括确定齿轮的参数和结构,以及确定使用的加工设备和工艺。

设计过程非常重要,因为它将直接影响到后续的加工工艺。

二、材料选取:在进行锥齿轮加工之前,需要选取合适的材料。

通常情况下,手表锥齿轮使用的材料是高精密的不锈钢或黄铜。

材料的选取要考虑到其机械性能和加工性能。

三、机械加工:手表锥齿轮的加工主要是通过机械加工来完成的。

机械加工的主要方法包括车削、铣削、刨削等。

在进行锥齿轮加工的过程中,需要使用合适的刀具和设备,保证加工的精度和质量。

四、热处理:手表锥齿轮在加工完成后,需要进行热处理。

热处理可以提高材料的硬度和强度,使其更加耐磨和耐腐蚀。

一般采用的热处理方法有淬火、回火等。

五、精密磨削:在进行锥齿轮加工的最后阶段,需要进行精密磨削。

精密磨削可以提高锥齿轮的平整度和精度,使其更加适合于手表的运动。

六、检验和组装:在锥齿轮加工完成后,需要进行检验和组装。

检验主要是通过测量和检查锥齿轮的几何参数和质量,确保其符合设计要求。

组装是将锥齿轮与其他零件进行组合,形成完整的手表。

手表锥齿轮加工工艺方法需要经过多个步骤,每个步骤都需要精确的操作和仔细的注意。

只有掌握了正确的工艺方法,才能够生产出质量优良的手表锥齿轮。

在实际的手表生产中,还需要根据具体的需求和要求进行调整和改进,以确保产品的质量和性能。

锥齿轮的工艺加工

锥齿轮的工艺加工摘要轴是组成机械的重要零件,也是机械加工中常见的典型零件之一。

它支撑着其它转动件回转并传递扭矩,同时又通过轴承与机器的机架连接。

但在职业学校机械加工实习课中,轴类零件的加工是学生练习车削技能的最基本也最重要的项目,但学生最后完工工件的质量总是很不理想,经过分析主要是学生对轴类零件的工艺分析工艺规程制订不够合理。

轴类零件中工艺规程的制订,直接关系到工件质量、劳动生产率和经济效益。

一零件可以有几种不同的加工方法,但只有某一种较合理,在制订机械加工工艺规程中,须注意以下几点。

1.零件图工艺分析中,需理解零件结构特点、精度、材质、热处理等技术要求,且要研究产品装配图,部件装配图及验收标准。

2.渗碳件加工工艺路线一般为:下料→锻造→正火→粗加工→半精加工→渗碳→去碳加工(对不需提高硬度部分)→淬火→车螺纹、钻孔或铣槽→粗磨→低温时效→半精磨→低温时效→精磨。

3.粗基准选择:有非加工表面,应选非加工表面作为粗基准。

对所有表面都需加工的铸件轴,根据加工余量最小表面找正。

且选择平整光滑表面,让开浇口处。

选牢固可靠表面为粗基准,同时,粗基准不可重复使用。

关键词:工艺分析;基准选择;工艺路线;粗糙度AbstractThe axis is composes the machinery the important components, also is in the machine-finishing one of common typical components.It supports other rotors to rotate and to transmit the torque, simultaneously through bearing and machine rack connection.But in the vocational school machine-finishing practicum, the axis class components processing is the student practices the turning skill the most basic also most important project, but the student finally finishes the work piece quality very not to be always ideal, the process analysis mainly is the student countershaft class components craft analysis technological process making insufficiently is reasonable.In the axis class components the technological process making, relates the work piece quality, the labor productivity and the economic efficiency ponents may have several different processing methods, but only then some one kind reasonable, in the making machine-finishing technological process, must pay attention to following several.1. detail drawing craft analysis, must understand components specifications and so on unique feature, precision, material quality, heat treatment, also need to study the product assembly drawing, the part assembly drawing and the approval standard.2. cementation processing craft route is generally: The yummy treats -> forging -> fire -> rough machining -> semi-finishing -> cementation -> decarbonization processing (to does not have to enhance degree of hardness part) -> the quenching -> cutting thread, the drill hole or the milling -> rough grinding -> low temperature effectiveness -> half correct grinding -> low temperature effectiveness -> correct grinding.3. thick datum choices: Has the non-processing surface, the elected non-processing surface takes the thick datum.Casting axis all must process which to all surfaces, adjusts according to the processing remainder smallest surface.Also the choice smooth smooth surface, makes way the runner place.Chooses the reliable reliable surface is the thick datum, simultaneously, the thick datum cannot duplicate uses.Keywords: Craft analysis;datum choice;craft route;roughness目录引言 (4)第一章零件的分析 (5)1.1 零件的作用 (5)1.2 零件的工艺分析 (7)第二章确定毛坯及加工余量 (12)第三章零件的工艺安排 (15)3.1 定位基准的选择 (15)3.2 制定工艺路线 (15)3.3 工艺装备的选择 (16)3.4 加工工序设计 (16)3.5 填写机械加工工序卡 (18)第四章数控加工程序 (20)参考文献 (22)致谢 (23)引言这次工艺学课程毕业设计是我们对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练。

普通卧式铣床锥齿轮加工工艺探讨

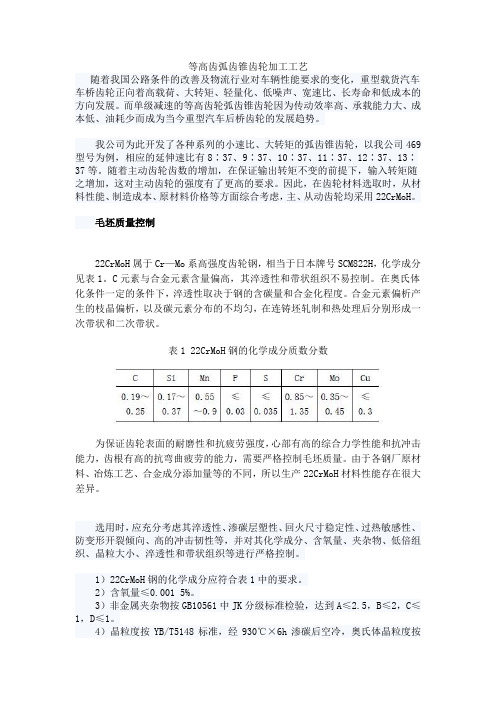

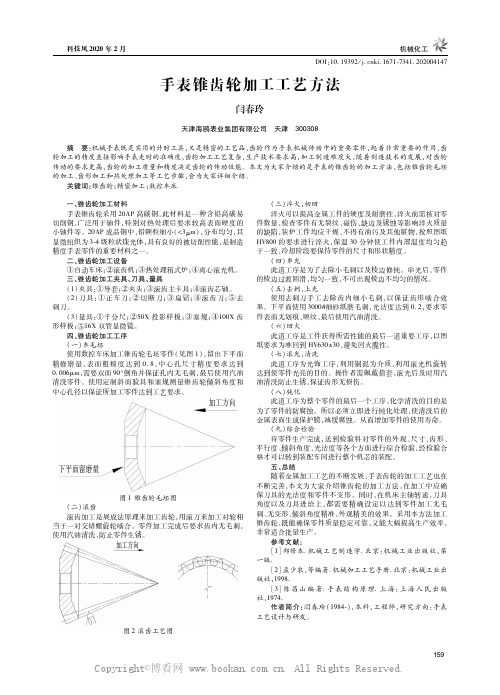

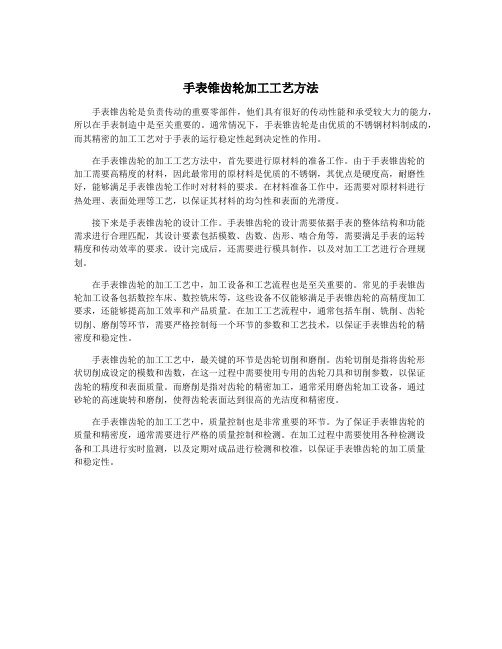

锥齿轮加工总结毛坯件图齿轮刀具,m=2.5装夹方式试切件1、对刀用分度头装夹工件进行锥齿轮铣削铣削,首先进行对刀,使刀具中心与工件中心对齐。

现在分度头上夹一根废圆柱棒料,用刀具在工件上试切一下,切的大小应该可以放下一根刀杆,切完后刀具推出工件,转动分度头,向右转动90度,把刀杆架在刚才切的槽中,用手扶住,把百分表装在主轴横梁上,移动工作台,用百分表找到这个刀杆的最高点,此时高度不变,把表调到0值。

转动分度头向左转动180。

同理把刀杆架在这边,还用百分表放在它的最高点上,如果表的数值为0,那么就说明此时刀具就在工件中心,如果加0.1mm,就把工件再向右转动90度,恢复到原来的地方,横向移动工作台,向加0.1mm的方向,移动0.1mm。

然后进行切削,完毕后,此时刀就在工件中心。

2、锥齿轮各部计算公式圆锥直齿轮各部名称圆锥齿轮的几何尺寸3、分度头分度数z=34,使用分度盘上的51孔圈。

根据工式i=40/z得出i=一又十七分之三所以,就是每切一个齿,分度头转动一圈零九个孔。

4、切削参数选定根据此表得出,S=150r/min fz=0.05 f=95mm/min5、选刀按照当量齿选择刀具,当量齿计算公式:Z当=z/cosa=34/cos45=48(约等于)根据上表得出,应选五号刀。

6、加工方法(1)不同方向切削分度头如何调整角度垂直方向加工:分度头主轴仰起的角度为齿根角的余角。

(本例)水平方向加工:分度头主轴仰起的角度为齿根角。

(2)铣齿槽中部,调整铣削深度刀具最后切到的深度为全齿高h,h=2.2m=5.5mm。

所以第一次切削深度,应该能被测量,第二此切深,就是5.5与第一次的差值(3)铣大端两侧余量锥齿轮齿形和齿槽都是大端处宽,小端处窄,换句话说,从大端向锥顶收缩。

在铣两端余量时我们采用横行偏移的方式。

偏移量计算公式注:中的节锥半径为:圆锥体的斜高把数值代入后得出s=0.37mm偏移数值时把百分表按如图所示摆放,这样数值精准一些。

手表锥齿轮加工工艺方法

手表锥齿轮加工工艺方法【摘要】手表锥齿轮加工工艺方法是手表制造中至关重要的一个环节。

本文从锥齿轮加工工艺的概述开始,介绍了该工艺的基本原理和应用范围。

接着详细介绍了锥齿轮加工设备的种类和功能,以及在工艺流程中的作用。

然后分析了锥齿轮加工的具体步骤,包括原材料准备、加工方法选择以及精密加工技术等。

还指出了在进行锥齿轮加工时需要注意的一些关键问题,如加工精度控制和工艺流程优化等。

总结了手表锥齿轮加工工艺方法的要点,强调了其在手表制造中的重要性和应用前景。

通过本文的介绍,读者可以更深入地了解手表锥齿轮加工的工艺流程和技术要点,为手表制造提供参考和借鉴。

【关键词】手表,锥齿轮,加工工艺,方法,设备,流程,步骤,注意事项,总结。

1. 引言1.1 手表锥齿轮加工工艺方法概述手表锥齿轮是手表中的一种重要零部件,其加工工艺方法至关重要。

通过精密的加工工艺,可以确保手表的准确性和稳定性。

手表锥齿轮加工工艺方法概述将着重介绍锥齿轮加工的整体过程,包括加工工艺的流程、设备的选择以及注意事项的遵守。

在手表制造中,锥齿轮加工工艺是非常关键的一环。

通过先进的加工技术和设备,可以确保锥齿轮的精度和质量。

在加工工艺中,需要考虑到各种因素,如材料的选择、加工工艺的流程、加工设备的使用等,以确保最终产品的质量。

手表锥齿轮加工工艺方法需要严格按照规定的步骤进行操作,特别是在加工精度要求较高的情况下。

加工工艺中的每一个环节都需要精心设计和操作,以确保手表锥齿轮的精度和稳定性。

通过本文的介绍,读者将对手表锥齿轮加工工艺方法有一个全面的了解,从而能够更好地掌握加工技术,确保手表的质量和性能。

手表锥齿轮加工工艺方法概述将为读者提供宝贵的参考信息,帮助他们在实际操作中更加稳妥和有效。

2. 正文2.1 锥齿轮加工工艺简介锥齿轮是手表中常见的零部件,其加工工艺需要经过严格的步骤和设备,以保证其质量和精度。

锥齿轮加工工艺简介是指对锥齿轮加工过程中所涉及的工艺方法进行概括和介绍,包括加工原理、加工工艺流程、加工设备、加工步骤等方面。

锥齿轮加工工艺

x=n1=X+R*sinα* cosβ Y y=n =Y 2 z=n3=Z+R*cosα

数控铣削加工步骤

刀轨参数化

获取刀位 文件

将文件分成 相互独立的 块

为所有的 块找出公 共父类

派生

子类对象

CNC加工伞齿轮的优势

1、相比于伞齿刨:能加工锥角大于90度的伞齿轮;

2、相对于五轴机床加工:操作简单,成本低。

2015-5-30

热处理要求

(3)大轮的安装螺孔、小轮螺纹、卡簧槽等部位均应进行防渗处理。 较大截面的采用渗碳淬火后磨成的螺纹部位可不防渗,但应进行退火 处理,硬度应小于45 HRC(或按图样要求),过渡区的硬度和尺寸 应符合图样工艺要求。在螺孔内旋入防渗螺塞是个好办法,既能防止 螺孔螺纹渗碳,又能减小变形。 (4)大轮压淬时采用 No.537、Y9050等淬火压床和专门的淬火压模, 以达到齿轮允许的大平面的平面度和内孔的圆度及余量大小的要求。 结构比较厚的齿轮可以考虑不压淬。小轮应进行校直,校直前应对两 端中心孔进行研磨。较小齿轮要求中部轴承部位的跳动量 ≤ 0.03mm, 较大齿轮要求中部轴承部位的跳动≤0.05 mm。 (5)齿面应力抛丸可以增加轮齿表面残留压应力,提高轮齿强度和 使用寿命。应力抛丸机可以采用 QZG-T200等,控制覆盖面≥98% , 在控制区内,测阿尔门弧高值0.4~0.6 mm。据资料介绍,齿面应力 抛丸后可以提高疲劳强度20%~30%。

2015-5-30

轮坯加工

( 3 )其余安装连接部位尺寸如螺孔、螺钉通孔、花键、开口销孔、 槽及小轮螺纹等,与其他机械零件的加工方法和要求相同。对热处理 后不再加工的部位,应充分考虑其变形的冷热数据配合。

2015-5-30

等高齿弧齿锥齿轮加工工艺

等高齿弧齿锥齿轮加工工艺随着我国公路条件的改善及物流行业对车辆性能要求的变化,重型载货汽车车桥齿轮正向着高载荷、大转矩、轻量化、低噪声、宽速比、长寿命和低成本的方向发展。

而单级减速的等高齿轮弧齿锥齿轮因为传动效率高、承载能力大、成本低、油耗少而成为当今重型汽车后桥齿轮的发展趋势。

我公司为此开发了各种系列的小速比、大转矩的弧齿锥齿轮,以我公司469型号为例,相应的延伸速比有8∶37、9∶37、10∶37、11∶37、12∶37、13∶37等。

随着主动齿轮齿数的增加,在保证输出转矩不变的前提下,输入转矩随之增加,这对主动齿轮的强度有了更高的要求。

因此,在齿轮材料选取时,从材料性能、制造成本、原材料价格等方面综合考虑,主、从动齿轮均采用22CrMoH。

毛坯质量控制22CrMoH属于Cr—Mo系高强度齿轮钢,相当于日本牌号SCM822H,化学成分见表1。

C元素与合金元素含量偏高,其淬透性和带状组织不易控制。

在奥氏体化条件一定的条件下,淬透性取决于钢的含碳量和合金化程度。

合金元素偏析产生的枝晶偏析,以及碳元素分布的不均匀,在连铸坯轧制和热处理后分别形成一次带状和二次带状。

表1 22CrMoH钢的化学成分质数分数为保证齿轮表面的耐磨性和抗疲劳强度,心部有高的综合力学性能和抗冲击能力,齿根有高的抗弯曲疲劳的能力,需要严格控制毛坯质量。

由于各钢厂原材料、冶炼工艺、合金成分添加量等的不同,所以生产22CrMoH材料性能存在很大差异。

选用时,应充分考虑其淬透性、渗碳层塑性、回火尺寸稳定性、过热敏感性、防变形开裂倾向、高的冲击韧性等,并对其化学成分、含氧量、夹杂物、低倍组织、晶粒大小、淬透性和带状组织等进行严格控制。

1)22CrMoH钢的化学成分应符合表1中的要求。

2)含氧量≤0.001 5%。

3)非金属夹杂物按GB10561中JK分级标准检验,达到A≤2.5,B≤2,C≤1,D≤1。

4)晶粒度按YB/T5148标准,经930℃×6h渗碳后空冷,奥氏体晶粒度按YB/T5148标准评定不低于五级。

手表锥齿轮加工工艺方法

图 ) 滚齿工艺图

* 三+ 淬火!初回 淬火可以提高金属工件的硬度及耐磨性淬火前需核对零 件数量检查零件有无裂纹碰伤缺边及锈蚀等影响淬火质量 的缺陷装炉工件均应干燥不得有油污及其他脏物按照图纸 FdI%% 的要求进行淬火保温 (% 分钟使工件内部温度均匀趋 于一致冷却阶段要保持零件的尺寸和形状精度 * 四+ 串光 此道工序是为了去除小毛刺以及棱边修钝 串光后零件 的棱边过渡圆滑均匀一致不可出现棱边不均匀的情况 * 五+ 去刺!上光 使用去刺刀 手 工 去 除 齿 内 细 小 毛 刺 以 保 证 齿 形 啮 合 效 果 下平面使用 (%%%8细砂纸磨毛刺光洁度达到 %&)要求零 件表面无划痕顺纹最后使用汽油清洗 * 六+ 回火 此道工序是工件获得所需性能的最后一道重要工序以图 纸要求为准回到 Fd0(%l(%避免回火脆性 * 七+ 滚光!清洗 此道工序为光饰工序利用铜泥为介质利用滚光机旋转 达到使零件光亮的目的 操作者需佩戴指套滚光后及时用汽 油清洗防止生锈保证齿形无损伤 * 八+ 钝化 此道工序为整个零件的最后一个工序化学清洗的目的是 为了零件的防腐蚀 所以必须立即进行钝化处理使清洗后的 金属表面生成保护膜减缓腐蚀 从而增加零件的使用寿命 * 九+ 综合检验 待零件生产完成送到检验科对零件的外观尺寸齿形 平行度倾斜角度光洁度等各个方面进行综合检验经检验合 格才可以转到装配车间进行整个机芯的装配 五总结 随着金属加工工艺的不断发展手表齿轮的加工工艺也在 不断完善本文为大家介绍锥齿轮的加工方法在加工中应确 保刀具的光洁度和零件不变形 同时在机床主轴转速刀具 角度以及刀具进给上都需要精确设定以达到零件加工无毛 刺无变形倾斜角度精准外观精美的效果 采用本方法加工 锥齿轮既能确保零件质量稳定可靠又能大幅提高生产效率 非常适合批量生产 参考文献 ($) 郑修本&机械工艺制造学&北京,机械工业出版社!第 一版& ()) 孟少农!等编著&机械加工工艺手册&北京,机械工业出 版社!$''I& (() 陈 昌 山 编 著&手 表 结 构 原 理&上 海, 上 海 人 民 出 版 社!$'13& 作者简介闫春玲*$'I32+ !本科!工程师!研究方向,手表 工艺设计与研发"

手表锥齿轮加工工艺方法

手表锥齿轮加工工艺方法手表锥齿轮是负责传动的重要零部件,他们具有很好的传动性能和承受较大力的能力,所以在手表制造中是至关重要的。

通常情况下,手表锥齿轮是由优质的不锈钢材料制成的,而其精密的加工工艺对于手表的运行稳定性起到决定性的作用。

在手表锥齿轮的加工工艺方法中,首先要进行原材料的准备工作。

由于手表锥齿轮的加工需要高精度的材料,因此最常用的原材料是优质的不锈钢,其优点是硬度高,耐磨性好,能够满足手表锥齿轮工作时对材料的要求。

在材料准备工作中,还需要对原材料进行热处理、表面处理等工艺,以保证其材料的均匀性和表面的光滑度。

接下来是手表锥齿轮的设计工作。

手表锥齿轮的设计需要依据手表的整体结构和功能需求进行合理匹配,其设计要素包括模数、齿数、齿形、啮合角等,需要满足手表的运转精度和传动效率的要求。

设计完成后,还需要进行模具制作,以及对加工工艺进行合理规划。

在手表锥齿轮的加工工艺中,加工设备和工艺流程也是至关重要的。

常见的手表锥齿轮加工设备包括数控车床、数控铣床等,这些设备不仅能够满足手表锥齿轮的高精度加工要求,还能够提高加工效率和产品质量。

在加工工艺流程中,通常包括车削、铣削、齿轮切削、磨削等环节,需要严格控制每一个环节的参数和工艺技术,以保证手表锥齿轮的精密度和稳定性。

手表锥齿轮的加工工艺中,最关键的环节是齿轮切削和磨削。

齿轮切削是指将齿轮形状切削成设定的模数和齿数,在这一过程中需要使用专用的齿轮刀具和切削参数,以保证齿轮的精度和表面质量。

而磨削是指对齿轮的精密加工,通常采用磨齿轮加工设备,通过砂轮的高速旋转和磨削,使得齿轮表面达到很高的光洁度和精密度。

在手表锥齿轮的加工工艺中,质量控制也是非常重要的环节。

为了保证手表锥齿轮的质量和精密度,通常需要进行严格的质量控制和检测。

在加工过程中需要使用各种检测设备和工具进行实时监测,以及定期对成品进行检测和校准,以保证手表锥齿轮的加工质量和稳定性。

手表锥齿轮加工工艺方法

手表锥齿轮加工工艺方法手表是人们日常生活中常见的物品,也是一种常用的饰品,而手表中的锥齿轮是手表运行的重要组成部分,其加工工艺方法对手表的性能和使用寿命起着关键作用。

接下来将介绍手表锥齿轮的加工工艺方法。

手表锥齿轮的加工工艺方法主要包括材料选择、工艺流程、加工设备和工艺控制等方面。

1. 材料选择手表锥齿轮通常采用高品质的金属材料进行制造,常见的材料有不锈钢、黄铜、铜合金等。

这些材料具有优良的机械性能和耐磨性,可以满足手表锥齿轮在长时间运行中的要求。

2. 工艺流程手表锥齿轮的加工工艺流程包括锻造、车削、铣削、齿轮切削和热处理等环节。

首先是锻造工艺,通过加热和锻打使材料形成锥齿轮的初步形状;接着是车削和铣削,用来对锻造后的工件进行精密加工,使其形成规定的几何形状和尺寸;然后是齿轮切削,采用特殊的齿轮切削工艺加工齿轮的齿形和齿距;最后是热处理,通过热处理工艺对锥齿轮进行硬化和回火处理,提高其硬度和耐磨性。

3. 加工设备手表锥齿轮的加工需要使用到各种设备,常见的有数控机床、齿轮加工机、热处理设备等。

数控机床用于锥齿轮的车削和铣削加工,可以实现高精度和高效率的加工;齿轮加工机用于锥齿轮的齿轮切削加工,可以保证齿轮的精密度和质量;热处理设备用于锥齿轮的热处理,可以提高锥齿轮的硬度和耐磨性。

4. 工艺控制手表锥齿轮的加工需要严格控制各个环节的工艺参数,以保证锥齿轮的质量和性能。

在锻造工艺中需要控制加热温度和锻打力度,以保证工件的形状和尺寸;在车削和铣削中需要控制刀具的安装和工艺参数,以保证加工表面的精度和光洁度;在齿轮切削中需要控制切削速度和进给量,以保证齿轮的齿形和齿距等。

手表锥齿轮的加工工艺方法包括材料选择、工艺流程、加工设备和工艺控制等方面,需要通过精密的加工工艺和严格的质量控制来保证锥齿轮的质量和性能。

只有在严格遵循工艺要求的基础上进行加工,才能制造出优质的手表锥齿轮,确保手表的性能和使用寿命。

手表锥齿轮加工工艺方法

手表锥齿轮加工工艺方法手表锥齿轮加工对于手表的性能和精度具有非常重要的影响,因此其制造工艺十分重要。

本文主要介绍手表锥齿轮加工的工艺方法及其影响因素。

1.确定加工方案手表锥齿轮加工前需要确定加工方案。

根据图纸要求,确定加工方式和切削量。

2.制定加工工艺在确定加工方案的基础上,需要根据材料和齿轮构造制定加工工艺。

包括选择合适的加工机床、夹具、刀具等,并制定加工顺序和切削参数,以确保加工精度和效率。

3.粗加工手表锥齿轮加工分为粗加工和精加工两个阶段。

粗加工主要是通过选取合适的工具和工艺,在满足前置精度要求的前提下,快速实现齿轮的形状和尺寸。

4.精加工精加工是在粗加工的基础上通过更加精细的加工工艺和工具精加工齿轮,以达到高精度的要求。

5.齿轮检测制造完成的手表锥齿轮需要进行检测和调整。

检测方法包括比较检测、轮床检测、聚焦检测等。

根据测试结果进行调整,直到满足要求为止。

二、手表锥齿轮加工影响因素1.数控机床数控机床的精度、运行速度和稳定性,直接影响到齿轮加工精度和效率。

具体来说,必须选择运行速度高、稳定性好、精度高的数控机床。

2.刀具刀具是加工中最重要的切削工具,合适的刀具可以使加工效率提高,加工精度也能够得到保证。

在手表锥齿轮加工中,需要使用高精度、精密的刀具。

3.夹具夹具的选用直接影响齿轮加工的准确性和稳定性。

它必须可靠地夹住齿轮,并确保在加工过程中不会发生位移或震动等不良现象。

4.工艺参数加工质量的好坏直接与加工参数的设定有关。

在手表锥齿轮加工过程中,必须确保加工参数能够满足机床和刀具的设计限制,并稳定正确的切削刀具,保持适当的切削速度和进给速度。

5.工人技能技术娴熟的工人是手表锥齿轮加工中的关键。

只有技术娴熟的专业工人,才能准确掌握加工参数和工艺要求,并且使用高品质的刀具和夹具,使齿轮加工质量得到有效保证。

三、总结手表锥齿轮制造是一个细致、复杂的过程,需要精密的机器和工具、合适的工艺参数、娴熟的工作技能。

锥齿轮加工工艺

2015-5-30

光整加工

光整加工是为了提高齿面的精度,表面粗糙度等,是传动更加平稳。

2015-5-30

配对

配对工序是锥齿轮制造过程中啮合质量的最终检验。用检验机,在安 装条件下进行接触区、侧隙及侧隙变动量和啮合噪声的常规检验,使 之成对出厂。

2015-5-30

螺旋锥齿轮电化学 光整加工工艺

目录

背景 螺旋锥齿轮电化学光整加工的主要难点 螺旋锥齿轮电化学光整加工工艺

螺旋锥齿轮电化学光整加工的应用效果

3.1背景

国外

• 寿命:10-15年 • 噪声:<80dB • 精度:5-6级 • 加工方法:电化学,电火花等 • 检测设备:自产 • 技术垄断:有

国内

• 寿命:3-5年 • 噪声:>90dB • 精度:8-9级 • 加工方法:磨削,铣削等 • 检测设备:进口 • 技术垄断:无

2015-5-30

热处理要求

(3)大轮的安装螺孔、小轮螺纹、卡簧槽等部位均应进行防渗处理。 较大截面的采用渗碳淬火后磨成的螺纹部位可不防渗,但应进行退火 处理,硬度应小于45 HRC(或按图样要求),过渡区的硬度和尺寸 应符合图样工艺要求。在螺孔内旋入防渗螺塞是个好办法,既能防止 螺孔螺纹渗碳,又能减小变形。 (4)大轮压淬时采用 No.537、Y9050等淬火压床和专门的淬火压模, 以达到齿轮允许的大平面的平面度和内孔的圆度及余量大小的要求。 结构比较厚的齿轮可以考虑不压淬。小轮应进行校直,校直前应对两 端中心孔进行研磨。较小齿轮要求中部轴承部位的跳动量 ≤ 0.03mm, 较大齿轮要求中部轴承部位的跳动≤0.05 mm。 (5)齿面应力抛丸可以增加轮齿表面残留压应力,提高轮齿强度和 使用寿命。应力抛丸机可以采用 QZG-T200等,控制覆盖面≥98% , 在控制区内,测阿尔门弧高值0.4~0.6 mm。据资料介绍,齿面应力 抛丸后可以提高疲劳强度20%~30%。

精密锥齿轮的快速加工

精密锥齿轮的快速加工裴渭清;祝宝江【期刊名称】《金属加工:冷加工》【年(卷),期】2010(000)006【总页数】2页(P39-40)【作者】裴渭清;祝宝江【作者单位】陕西渭河工模具总厂,岐山,722405;陕西渭河工模具总厂,岐山,722405【正文语种】中文精密锥齿轮是谐波减速器中关键件之一,对于加工难度较高的复杂精密锥齿轮,笔者总结了一些操作性强的小窍门和加工方法,尤其针对锥齿轮数量多、精度高等特点,摸索出一套独特的快速加工锥齿轮的精车方法。

1.零件分析以图1所示锥齿轮为例,它是一个内为轴承孔,外承载凸轮和齿轮的6级精度精密锥齿轮,零件要求精度高、锥角大、公差要求小、加工难度大。

从图中可看出,孔为公差要求0.011mm的台阶孔,表面粗糙度值要求Ra=0.8μm,相关尺寸要求严格,形位公差要求多且严。

这样在镗孔加工时增加了加工难度。

既要求基准面与孔一次装夹车成,还需保证孔深尺寸。

同时为保证大锥角精度,需将基准面和基准孔的形位公差充分保证,后道工序才能顺利加工。

图12.问题提出(1)要控制基准孔和端面的端面圆跳动,要求一次装夹车成,增加了加工难度。

(2)采用传统的小滑板进给方法加工孔深14.2mm尺寸,批量生产时,来回摇动小滑板很容易产生误差,并造成孔径及孔深尺寸超差。

车锥面时,小滑板松紧调整不合适,容易造成直线度不好,角度忽大忽小。

(3)以往采用高速工具钢(W18Cr4V)刀具加工,批量生产时,容易造成刀具磨损,影响表面粗糙度,进而造成齿顶圆跳动超差;由于刀具磨损,也容易产生15.175mm尺寸批差不稳定,造成下道工序难以加工。

图1中,传统工艺加工零件左端尺寸时,需采用两套工装,增加了加工工序和劳动的繁复,也造成材料浪费。

3.解决方案针对以上种种问题,根据多年来的工作经验,在C616机床上经过反复试验、总结、改进,摸索出了一套既简单、容易操作,又能确保产品质量的快速加工方法。

我们着重从以下三个方面考虑解决办法:①正确选择加工定位基准。

锥齿轮的工艺加工

锥齿轮的工艺加工摘要轴是组成机械的重要零件,也是机械加工中常见的典型零件之一。

它支撑着其它转动件回转并传递扭矩,同时又通过轴承与机器的机架连接。

但在职业学校机械加工实习课中,轴类零件的加工是学生练习车削技能的最基本也最重要的项目,但学生最后完工工件的质量总是很不理想,经过分析主要是学生对轴类零件的工艺分析工艺规程制订不够合理。

轴类零件中工艺规程的制订,直接关系到工件质量、劳动生产率和经济效益。

一零件可以有几种不同的加工方法,但只有某一种较合理,在制订机械加工工艺规程中,须注意以下几点。

1.零件图工艺分析中,需理解零件结构特点、精度、材质、热处理等技术要求,且要研究产品装配图,部件装配图及验收标准。

2.渗碳件加工工艺路线一般为:下料?锻造?正火?粗加工?半精加工?渗碳?去碳加工(对不需提高硬度部分)?淬火?车螺纹、钻孔或铣槽?粗磨?低温时效?半精磨?低温时效?精磨。

3.粗基准选择:有非加工表面,应选非加工表面作为粗基准。

对所有表面都需加工的铸件轴,根据加工余量最小表面找正。

且选择平整光滑表面,让开浇口处。

选牢固可靠表面为粗基准,同时,粗基准不可重复使用。

关键词:工艺分析; 基准选择;工艺路线; 粗糙度AbstractThe axis is composes the machinery the important components, also is in the machine-finishing one of common typical components.It supports other rotors to rotate and to transmit the torque, simultaneously throughbearing and machine rack connection.But in the vocational school machine-finishing practicum, the axis class components processing is the student practices the turning skill the most basic also most important project, but the student finally finishes the work piece quality very not to be always ideal, the process analysis mainly is the student countershaft class components craft analysis technological process makinginsufficiently is reasonable.In the axis class components the technological process making, relates the work piece quality, the labor productivity and the economicefficiency ponents may have several different processing methods, but only then some one kind reasonable, in the making machine-finishing technological process, must pay attention to following several.1.detail drawing craft analysis, must understand components specifications and so on unique feature, precision, material quality,heat treatment, also need to study the product assembly drawing, the part assembly drawing and the approval standard.2.cementation processing craft route is generally: The yummy treats -> forging -> fire -> rough machining -> semi-finishing -> cementation - > decarbonization processing (to does not have to enhance degree of hardness part) -> the quenching -> cutting thread, the drill hole or the milling -> rough grinding -> low temperature effectiveness -> halfcorrect grinding -> low temperature effectiveness -> correct grinding.3.thick datum choices: Has the non-processing surface, the electednon-processing surface takes the thick datum.Casting axis all mustprocess which to all surfaces, adjusts according to the processing remainder smallest surface.Also the choice smooth smooth surface, makes way the runner place.Chooses the reliable reliable surface is the thick datum, simultaneously, the thick datum cannot duplicate uses.Keywords: Craft analysis; datum choice; craft route;roughness 目录引4第一章零件的分析 .. (2)零件的作1.1用 (2)1.2 零件的工艺分析............... 4 第二章确定毛坯及加工余量................................. (9)第三章零件的工艺安排................................. .. (12)3.1定位基准的选择................................. .. (12)3.2制定工艺路线................................. . (12)3.3工艺装备的选择................................. .. (13)3.4加工工序设计................................. . (13)3.5填写机械加工工序卡................................. ................ 15 第四章数控加工程序................................. . (17)参考文献................................. .. (19)致谢................................. (20)引言这次工艺学课程毕业设计是我们对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练。

汽车锥齿轮的加工工艺设计_大学论文

毕业设计类别工艺设计汽车工程学院毕业设计汽车锥齿轮的加工工艺设计指导教师陈秀华学生姓名尹平专业名称汽车制造与装配技术班级名称班级装配12022015年 4 月目录汽车锥齿轮的加工工艺设计......................................................................... 错误!未定义书签。

表1:零件图 (2)表2:机械加工定位基准的选择 (4)表2:机械加工阶段划分 (8)表4:机械加工顺序安排 (12)表5:机械加工工艺过程 (15)参考文献: (17)致谢 (18)表1:零件图设计题目汽车锥齿轮的加工工艺设计课题类型工艺设计课题类别软件此次毕业设计选择的汽车齿轮零件图如下图所示:零件图技术要求1、渗碳淬火硬度58~63HRC;3、未注明倒角为2×45°渗碳深度0.7~1.1mm。

4、未注明圆角为R2 m=3.5 α=20°2、两轴端中心孔为A5/10.6 5、材料20CrMnTi. Z=19 精度等级8GK图3-2表2:机械加工定位基准的选择设计题目汽车锥齿轮的加工工艺设计课题类型工艺设计课题类别软件机械加工定位基准的选择定位基准的选择定位基准的精度对齿形加工精度有直接的影响。

轴类齿轮的齿形加工一般选择顶尖孔定位,某些大模数的轴类齿轮多选择齿轮轴颈和一端面定位。

锥轮的齿形加工常采用两种定位基准。

对于齿轮加工基准的选择常因齿轮的结构形状不同而有所差异。

带轴齿轮主要采用顶点孔定位;对于空心轴,则在中心内孔钻出后,用两端孔口的斜面定位;孔径大时则采用锥堵。

顶点定位的精度高,且能作到基准重合和统一。

对带孔齿轮在齿面加工时常采用以下两种定位、夹紧方式。

(1)以内孔和端面定位这种定位方式是以工件内孔定位,确定定位位置,再以端面作为轴向定位基准,并对着端面夹紧。

这样可使定位基准、设计基准、装配基准和测量基准重合,定位精度高,适合于批量生产。

直齿圆锥齿轮的加工工艺规程

文章编号:CN23-1249(2006)03-0067-02直齿圆锥齿轮的加工工艺规程宋红岩(哈尔滨锅炉厂有限责任公司装备分公司,黑龙江哈尔滨150046)摘 要:加工直齿圆锥齿轮工作中,对刨齿机的调整和圆锥齿轮的计算。

在机械零件加工中,经常遇到圆锥齿轮的加工,在小批量生产及单件生产中,需要在专用刨齿机上进行。

圆锥齿轮的加工,对于机床的调整和各步骤的计算比较复杂和繁琐,因此本文针对圆锥齿轮的加工,阐述了机床的调整和锥齿轮的计算,并简述了加工工艺规程。

关键词:齿轮;加工;加工工艺规程中图分类号:TG581161 文献标识码:BManufacture Specification of Gear with Straightedge and coneSong Hongyan(Harbin Boiler Co.Ltd.,Harbin 150046,China)Abstract :Adjustment of gear planer and calculation of cone gear during gear w ith straightedge and cone manufacture are introduced herein,as well as maufacture specification.Keywor ds :gear;manufacture;technology收稿日期:2006-03-15作者简介:宋红岩(1962-),女,工程师,毕业于哈尔滨电工学院机械专业,现从事机加工艺和设备大修技术服务工作。

0 引 言首先简述一下Y236型锥齿轮刨齿机的工作原理:本机床应用滚切原理,使被加工齿轮与假想的铲形齿轮互相反复作相对的滚切工作,刀具是采用两把直线切削刃的刨刀,装于刀架上,并随刀架作往复直线运动。

刀架安装于摇台上,即形成假想铲形齿轮。

假想铲形齿轮围绕自己的轴心线从上向下和从下向上摆动,被加工齿轮装于分齿箱的主轴上,移动分齿箱使被加工齿轮的锥顶与假想铲形齿轮锥顶相重合,并使齿根角与刀尖所经过的面平行。

手表锥齿轮加工工艺方法

手表锥齿轮加工工艺方法手表锥齿轮是手表机芯中的重要部件之一,它的制作工艺要求精度高、表面光洁度好、寿命长等,因此对其生产加工工艺的研究和优化有着极其重要的意义。

本文将从手表锥齿轮的加工原理、加工工艺、加工精度等方面探讨手表锥齿轮的加工工艺方法。

手表锥齿轮是由一圆锥面和其直轴螺旋齿组成的。

虽然与直齿轮类似,但其加工方法相对复杂,需要依靠多种加工设备和工艺步骤完成。

手表锥齿轮的加工原理主要包括以下几个方面:1、齿轮加工中不同的机器和工具;2、齿轮加工中需要高精度的数控设备和工艺;3、齿轮加工的整个流程,必须精确控制每个环节的质量和数量。

1、锥齿轮的切削方法在锥齿轮的精密加工过程中,需要使用专业的加工工具,如锥齿轮数控切削机、锥齿轮车刀、全自动锥齿轮铣床等。

手表锥齿轮的生产车间需要配备高精度的加工设备和精密的工具来完成加工任务。

2、锥齿轮的设备要求手表锥齿轮的加工需要严格的工艺控制,生产车间中需要配置能够传递高质量、高精度和稳定性的设备和工具,如适用尺寸的磨床和开平机、高精度CNC车床和车刀、高精度流水线等。

3、工艺控制在手表锥齿轮的加工过程中,需要严格控制每个工序的时间、加工速度以及切削量等,确保每一次的加工质量都达到高标准。

手表锥齿轮的加工需要极为高的加工精度,这对设备精密度、工具切削力、切割加工速度以及刀具耐久性要求都非常高。

1、精密的设备和工具:高精度的数控设备能够确保稳定性和准确性。

2、切削力的控制:切削力是一种能够影响加工精度的指标。

3、切削速度的控制:切削速度的过高或过低都会导致精度的误差。

综上所述,手表锥齿轮加工工艺的复杂性和高精度要求使得这一领域非常具有挑战性。

通过更好的加工设备、切削工具和工艺控制,可以进一步实现手表锥齿轮的高效精密加工,为手表生产提供更稳定可靠的设备基础。