FDM成型中异形喷嘴的设计及对成型精度的影响

不同因素对FDM成型件机械性能的影响研究

不同因素对FDM成型件机械性能的影响研究FDM(Fused Deposition Modeling)是一种常用的快速成型技术,通过在加热的挤出喷嘴中将塑料或其他材料熔化,并将其逐层沉积,最终形成所需的三维物体。

本文将探讨不同因素对FDM成型件机械性能的影响。

材料选择是影响FDM成型件机械性能的重要因素之一。

FDM技术可以使用多种材料进行打印,例如ABS(丙烯腈-丁二烯-苯乙烯共聚物)、PLA(聚乳酸)和尼龙等。

不同材料具有不同的力学性能和熔融温度,因此对成型件的机械性能有着直接影响。

ABS具有良好的强度和耐热性能,适合制作耐用和承受高温环境的零件。

成型参数对FDM成型件机械性能也有重要影响。

成型参数包括挤出温度、挤出速度、打印速度、层厚等。

这些参数的设置直接影响着成型件的熔融和沉积质量,从而影响机械性能。

较高的挤出温度和较快的打印速度可以提高成型件的层间结合强度,但会增加热残留应力,导致成型件容易翘曲。

填充率也是影响FDM成型件机械性能的重要因素。

填充率指的是在成型过程中填充物与塑料的比例。

通常,FDM成型件的内部是由填充物充实的网络结构构成的,填充物可以提高成型件的强度和刚度。

随着填充率的增加,成型件的强度和硬度会提高,但与此成型件的重量也会增加。

在选择填充率时需要权衡成型件的性能和重量。

后处理方法也会影响FDM成型件的机械性能。

对成型件进行热处理可以进一步提高其强度和热稳定性。

而对成型件进行机械研磨或化学处理等方法,可以减少表面粗糙度并提高成型件的性能。

不同因素对FDM成型件机械性能的影响是复杂而综合的。

在选择材料、调整成型参数、确定填充率和进行适当的后处理时,需要综合考虑成型件所需的力学性能,并在性能和成本之间取得平衡。

这将有助于提高FDM成型件的机械性能,满足实际应用的需求。

FDM快速成型加工工艺问题研究

FDM快速成型加工工艺问题研究FDM快速成型技术是一种基于CAD设计的快速成型加工工艺,其主要特点是材料加工速度快且成本低,因此在制造领域中得到了广泛应用。

本文将对FDM快速成型技术的加工工艺进行探讨。

1.材料选择FDM快速成型技术的材料需要在低温下熔化并能够流动,同时还需要具有良好的机械性能和热稳定性。

例如PLA、ABS和PETG等材料常用于FDM快速成型技术中。

其中,PLA 是一种以淀粉为主要原料的生物降解材料,具有优异的可成型性、光泽度和成型尺寸稳定性,已被广泛应用于快速成型领域。

2.建模和设计在FDM快速成型技术中,建模和设计是至关重要的步骤,它们直接影响到成品的质量和性能。

建模和设计需要遵循一些规则,例如从基础形状开始建模,考虑壁厚和支撑结构等因素。

此外,还应使用专业的建模软件,例如Solidworks和AutoCAD等。

3.层厚和挤出速度层厚和挤出速度直接影响到成品的质量和性能。

层厚越厚,制造速度越快,但成品的表面粗糙度也越大;而层厚越薄,则成品的表面质量越好,但制造时间也越长。

挤出速度也需要控制好,过快会导致材料无法充分熔化或挤出过量;而过慢则会影响到成品的制造速度。

4.支撑结构FDM快速成型技术中,支撑结构是支撑成品的关键。

支撑结构的设计需要考虑到成品的几何形状和材料的特性。

支撑结构需要坚固,可以保持成品的平衡和稳定性,并支撑成品中空部分的内部结构。

支撑结构的设计需要使用专业的支撑结构软件,并在制造过程中密切监控其状态,确保支撑结构的完好性。

5.质量控制在FDM快速成型技术中,质量控制至关重要。

制造过程中,需要对制造参数、设备状态和材料控制进行实时监测和记录。

同时,还需要对成品进行质量检测,确保成品符合预期要求。

质量控制需要严格遵守ISO9001:2015质量管理体系标准,并配合使用先进的检测设备,例如三坐标测量仪和光学显微镜等。

总之,FDM快速成型技术是一种广泛应用于制造领域的快速成型加工工艺。

FDM快速成型加工工艺问题研究

FDM快速成型加工工艺问题研究【摘要】本文通过对FDM快速成型加工工艺问题进行深入研究,主要包括FDM技术原理分析、工艺参数研究、质量控制问题、材料选择及性能研究以及优化方法探讨。

研究发现,在FDM加工过程中存在着各种挑战和难点,如层间结合强度不足、熔融温度控制不精准等。

为了解决这些问题,需深入探讨材料选择和加工工艺参数的优化,并研究各种质量控制方法。

本研究结果有望提高FDM快速成型加工的效率和品质,促进其在各领域的应用。

展望未来,可以继续深入研究FDM技术,探索更多潜在的优化方法,为FDM快速成型加工的发展提供更多可能性。

【关键词】FDM, 快速成型加工, 工艺问题研究, 技术原理, 工艺参数, 质量控制, 材料选择, 性能研究, 优化方法, 结论, 展望未来, 应用前景1. 引言1.1 研究背景FDM(熔融沉积建模)是一种快速成型加工技术,在工业生产领域得到广泛应用。

随着制造业的发展,对产品质量和生产效率的要求越来越高,FDM技术因其快速、灵活、成本低等优点备受关注。

在实际生产中,FDM技术也面临着一系列问题和挑战,如加工精度不高、成型速度慢、材料选择有限等。

为了更好地解决这些问题,对FDM快速成型加工工艺中存在的问题进行深入研究和探讨至关重要。

本文旨在围绕FDM快速成型加工工艺问题展开研究,探讨其中的技术原理、加工参数、质量控制、材料性能以及优化方法。

通过系统分析这些问题,旨在为提高FDM技术的加工效率和产品质量提供理论依据和技术支持。

本研究也将对未来FDM快速成型加工技术的发展方向和应用前景进行展望,为相关研究和实践提供参考和借鉴。

1.2 研究目的研究目的是为了深入探究FDM快速成型加工工艺中存在的问题,提高FDM技术的成型精度和效率,为工业生产提供更加可靠的解决方案。

通过研究FDM快速成型加工工艺参数、质量控制问题、材料选择及性能、优化方法等方面,找到问题的根源并提出相应的解决方案。

通过对FDM快速成型技术原理的深入分析,为进一步提升FDM技术水平提供理论支持。

FDM工艺成形过程中影响成形件精度的因素分析

FDM 工艺成形过程中影响成形件精度的因素分析何新英,陶明元,叶春生(华中科技大学,湖北武汉430074)Analysis for Factors that Affect the Precision of the Shaped Pieces on Fused Deposion Modeling ProcessHUO Xin -ying,TAO Ming -yuan,YE Chun -sheng(Huazhong University of Science and Technology,Wuhan 430074,China)摘要:介绍快速成形技术中的熔融沉积成形的基本原理,分析了在成形过程中,各种因素对精度的影响,并在此基础上,提出了提高成形件精度和表面质量的措施,对熔融沉积工艺有应用价值。

关键词:快速成形技术;熔融沉积成形;精度中图分类号:TH 16;TP13文献标识码:B文章编号:10012257(2004)09007702Abstract:In this paper,the principle of FDM(fused deposition modeling )is brifed,then the factors which in fluence the precision in maching process was presented in detail On this basis,a series of measures are put forwad for improving the precision of parts and surface quality of rapid prototyping,which have successful practical signifi canceKey words:rapai prototyping;fused deposition modeling;precision收稿日期:200407050 引言熔融沉积成形FD M (fused deposion mddeling )是快速成形技术中的一种[1-2]。

FDM型精度研究

一、FDM模型制件精度的影响因素FDM工艺是一项涉及CAD/CAM、数据编程、材料编制、材料制备、工艺参数设置与后处理等环节的集成制造过程。

每一个环节都会引起误差,严重影响FDM成型件的精度,阻碍了其在功能元件制造过程中的应用与推广。

以下是几个主要影响因素:1、材料性能及影响因素FDM材料的性能将直接影响模型的成型过程及成型精度,其在加工过程中要经过固体——熔体——固体两次相变过程,在第二次相变过程中,冷却收缩,会导致应力集中材料变形,继而影响材料的成型精度。

2、喷头温度的设定及影响因素喷头温度影响材料的丝材流量、挤出丝宽度、粘结性能及堆积性能等。

温度过低,丝材粘度就会加大,挤出丝速度变慢,会导致喷头堵塞,同时丝束的层与层之间粘结强度也会降低,可能导致层与层之间的剥离;温度过高,材料趋于液态,粘性系数变小,流动性变强,会导致挤出速度过快无法形成精确控制的丝束,在加工制作时可能会出现前一层的材料尚未冷却,后一层就铺覆在前一层的上面,使得前一层材料出现坍塌现象。

因此,喷头温度的设定非常重要,要根据每种丝束的性质在一定的范围内进行恰当地选择,保证挤出的丝束成正常的融熔流动状态。

3、挤出速度的选择及影响因素挤出速度是指喷头内熔融状态的丝束从喷嘴挤出时的速度。

若挤出速度增大,挤出丝的截面宽度就会增大,当挤出速度达到一定值,挤出的丝束粘附在喷嘴外圆锥面,形成“挤出胀大”现象,出现这种情况就不能进行正常加工。

4、分层厚度的合理选择分层厚度是指在成型过程中每层切片截面的厚度。

由于每层有一定的厚度,会在成形后的实体表面产生台阶现象,直接影响成形件的尺寸误差与表面粗糙度。

通常情况下,分层厚度越大,模型表面产生的台阶高度也就越大,表面质量会越差,但加工效率会提高。

反之,加工效率会变低。

此外,为了提高成形精度,加工完成后,会进行相应的打磨抛光处理。

5扫描方式的合理选择FDM成形方法中的扫描方式有很多种,如回转扫描、偏执扫描、螺旋扫描等。

不同因素对FDM成型件机械性能的影响研究

不同因素对FDM成型件机械性能的影响研究FDM成型技术是一种快速成型技术,其可以制造形状各异、结构复杂的零件,被广泛应用于航空、汽车、医疗等领域。

然而,FDM成型件的机械性能受到多种因素的影响,如材料种类、填充率、层间粘结、制造参数等,下面将对这些因素对FDM成型件机械性能的影响进行研究。

一、材料种类FDM成型材料种类繁多,分为热塑性与非热塑性两大类,而且同一种材料的牌号也会因生产商的不同而产生差异。

因此,材料种类对FDM成型件机械性能的影响非常重要。

热塑性材料由于具有较好的热稳定性、可塑性和耐久性,目前应用广泛。

而非热塑性材料虽然具有优异的力学性能,但也因料价昂贵、燃烧性能不佳等原因限制了其发展。

二、填充率填充率是指FDM成型时所填充的空隙率,其直接决定了零件的强度和硬度。

一般来说,填充率越高,成型件的机械性能越好,但同时会造成制造成本增加。

因此,在选择填充率时需根据零件所需的特性进行合理选择。

三、层间粘结层间粘结是指不同层材料之间的粘结情况,直接影响FDM成型件的力学性能和尺寸精度。

层间粘结会受到多种因素的影响,如打印速度、材料熔化温度、粉末流速等,因此应在制造参数的选择上充分考虑。

四、制造参数制造参数是指对FDM成型机进行调整的各项参数,包括打印速度、挤出率、层高、熔化温度等。

制造参数的选择将直接影响FDM成型件的机械性能和尺寸精度。

过高或过低的熔化温度、挤出率、层高等参数都会影响成型件的层间粘结情况和零件的机械性能,因此,在制造过程中需要根据零件的特性进行合理调整。

综上所述,FDM成型件的机械性能受多种因素的影响,其中材料种类、填充率、层间粘结和制造参数是最为重要的因素。

在制造过程中应根据零件的特性和要求进行合理的参数选择和材料选择,以获得更好的机械性能和尺寸精度。

基于FDM技术的3D打印机喷头结构设计

—科教导刊(电子版)·2018年第22期/8月(上)—274基于FDM 技术的3D 打印机喷头结构设计庞飞鹰玉贵升周远畅刘湘东(桂林电子科技大学机电综合工程训练中心国家级实验教学示范中心广西·桂林541004)摘要本研究针对熔融层积成型技术(FDM ),3D 打印机打印过程中喷头吐丝不顺畅和喷头堵塞所造成的打印精度下降的问题,分别对送丝部分、加热系统和打印头三个部分进行分析和优化设计,以提高3D 打印机的的打印精度。

关键词熔融层积成型技术(FDM )喷头优化设计中图分类号:TP391.73文献标识码:A 0前言熔融层积成型(FDM )技术是将丝状热熔性材料加热融化,通过微细喷嘴将丝材喷出,沉积在前一层已固化的材料上,通过材料的层层堆积形成最终成品。

喷头是3D 打印机打印零件的关键部件,现有的3D 打印机打印过程中喷头吐丝不顺畅和喷头堵塞所造成的产品质量精度问题。

针对该问题,FDM 工艺3D 打印机的喷头部分仍需进一步优化。

1送丝部分设计图1:送丝部分结构图目前大部分送丝结构为单驱动轮驱动,驱动轮和从动轮的间距固定,但在实际使用中发现,该结构更换打印材料时不方便,单驱动一旦受到阻力过大喷头内部丝材移动受阻,喷头即会堵住。

本设计采用浮动,双驱轮结构送丝;如图1所示,主动轮的表面采用压花,从动轮使用V 型槽的结构,增加其摩擦力从而提高驱动力;且该部分添加弹簧预紧装置,便于自动适应直径变化较小的丝状材料。

丝材进入喷头结构的入口增加一个小喇叭式开口,避免材料弯曲角度大或是不能正常进入加热通道。

使用双驱动轮是为了获得更多的有效的动力,同时选用相同规格的驱动轮,也保证了丝料受力相对均匀,开V 型槽可增大摩擦力。

2加热部分设计加热装置分为加热棒和陶瓷加热装置两种,加热棒加热装置主要由不锈钢外壳、阻丝、绝缘的氧化镁以及引线等组成,氧化镁对电阻丝可以起到固定和防止其导电的作用。

加热棒装置可以耐高温、而且体积小不占空间。

FDM工艺参数对成型制品尺寸精度影响的研究

FDM工艺参数对成型制品尺寸精度影响的研究FDM(Fused Deposition Modeling)是一种常见的增材制造(Additive Manufacturing)技术,通过在每一层逐渐堆积材料制造物体。

在FDM工艺中,制造参数对成型制品的尺寸精度有着重要的影响。

本研究将探讨不同FDM工艺参数对成型制品尺寸精度的影响,并提出优化建议。

首先,FDM工艺中的材料层厚度是一个重要的参数。

较小的材料层厚度可以提高成品的表面精度和尺寸精度,但会增加制造时间。

较大的材料层厚度可以加快制造速度,但会降低成型制品的表面质量。

因此,在选择材料层厚度时,需要根据具体要求进行权衡和选择。

其次,填充密度也会对成型制品的尺寸精度产生影响。

较高的填充密度可以增强成品的强度,但也会增加材料的用量和制造时间。

较低的填充密度则可以减少材料用量和制造时间,但会降低成品的强度。

因此,在选择填充密度时,需要根据制品的实际使用需求进行权衡。

此外,工艺温度也是影响成型制品尺寸精度的重要因素之一、较高的工艺温度可以增加熔融材料的流动性,提高尺寸精度。

但过高的温度可能导致材料融化过度,造成制品尺寸超出预期。

因此,在确定工艺温度时,需要根据材料的熔点和粘度等参数进行合理选择。

最后,喷嘴直径也会对成型制品尺寸精度产生影响。

较小的喷嘴直径可以提高尺寸精度,但会增加制造时间。

较大的喷嘴直径可以加快制造速度,但会降低尺寸精度。

因此,喷嘴直径的选择需要根据所需尺寸精度和制造效率进行权衡。

综上所述,FDM工艺参数对成型制品尺寸精度有着重要的影响。

针对不同需求,可以通过调整材料层厚度、填充密度、工艺温度和喷嘴直径等参数来优化成型制品的尺寸精度。

在使用FDM工艺进行增材制造时,需要综合考虑制品的尺寸要求、表面质量、制造时间和材料消耗等因素,以实现最佳的制造效果。

FDM快速成型加工工艺问题研究

FDM快速成型加工工艺问题研究一、引言FDM(Fused Deposition Modeling)是一种快速成型加工技术,它利用熔融的塑料丝材料,通过一种特殊的3D打印机,将材料逐层堆叠、熔融成型,最终制造出所需的零件或产品。

FDM快速成型加工技术具有成本低、速度快、适用范围广等优点,因此受到了广泛的关注和应用。

随着FDM技术的不断发展和应用,人们也逐渐发现了一些与FDM快速成型加工工艺相关的问题,这些问题不仅影响了产品质量,还阻碍了FDM技术的进一步应用和推广。

为了解决FDM快速成型加工工艺中存在的问题,需要进行深入的研究和探讨。

本文旨在对FDM快速成型加工工艺问题进行研究,明确存在的问题,分析问题的原因,探讨解决问题的方法,以期为FDM技术的进一步发展和应用提供参考和指导。

二、存在的问题1. 成品表面质量不理想:在FDM快速成型加工过程中,由于熔融的塑料丝材料在堆叠和熔融成型过程中,容易产生气泡、孔洞、瑕疵等缺陷,导致成品表面质量不理想,影响产品的外观和性能。

2. 尺寸精度不高:FDM快速成型加工技术在制造产品时,存在尺寸精度不高的问题,尤其是在制造大尺寸产品时,往往难以满足精度要求,影响产品的使用效果。

3. 材料选择受限:目前FDM快速成型加工所使用的塑料丝材料种类有限,且大多为热塑性塑料,这限制了FDM技术在制造特殊材料产品时的应用。

4. 成型速度较慢:由于FDM快速成型加工技术需要逐层堆叠、熔融成型,因此成型速度相对较慢,难以满足大批量生产的需求。

5. 制造复杂结构产品困难:FDM快速成型加工技术在制造复杂结构产品时存在一定困难,因为复杂结构产品的制造需要多次堆叠和成型,容易产生堆叠错位和结构不稳定的问题。

以上问题直接影响了FDM快速成型加工技术的应用效果和产品质量,因此亟待解决。

三、问题分析1. 成品表面质量不理想的原因:主要是由于熔融的塑料丝材料在堆叠和熔融成型过程中,受热和冷却的不均匀性导致的,这可能是由于打印速度过快或过慢、打印温度不合适等原因导致的。

FDM快速成型加工工艺问题研究

FDM快速成型加工工艺问题研究FDM(熔融沉积建模)是一种快速成型加工工艺,它是一种利用计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,将塑料线材或金属线材通过高温熔化,喷射成一层一层的方式制造出三维实体模型或零部件的技术。

FDM技术具有成本低、速度快、适用范围广等优势,已被广泛应用于汽车制造、航空航天、医疗器械、工程机械等领域。

FDM技术在应用过程中也面临着一些问题,如材料熔化不均、成品精度不高等问题,这些问题直接影响了成品质量和生产效率。

本文旨在对FDM快速成型加工工艺中存在的问题进行研究,探讨相应的解决方案,以期提高FDM技术的应用效率和产品质量。

一、FDM快速成型工艺的基本原理FDM技术是一种增材制造技术,它的基本原理是利用计算机将三维CAD模型切片成多层薄片,然后将热塑性材料通过喷嘴加热熔化,通过运动控制系统将材料喷射在工作台上,一层一层堆积成立体零部件或模型。

FDM技术的主要工艺参数包括喷嘴温度、工作台温度、喷嘴运动速度、材料熔化速度等。

在实际应用中,这些工艺参数的选择对成品质量和生产效率有着重要影响。

二、FDM快速成型工艺存在的问题1. 材料熔化不均FDM技术中,材料的熔化是至关重要的环节,但是在实际应用中经常出现材料熔化不均匀的问题,主要表现为部分区域熔化不足,或者熔化过量。

这会导致成品表面粗糙、密实度不高、强度不足等问题。

2. 成品精度不高由于FDM技术是一种逐层堆积的工艺,每一层之间的粘接和定位都直接影响着成品的精度。

在制造高精度零部件或模型时,FDM技术往往难以满足要求,成品的尺寸精度和形状精度都很难达到设计要求。

3. 生产效率低由于FDM技术属于逐层堆积的制造方式,加工速度较慢,而且在大型零部件的制造过程中,往往需要长时间的堆积和固化,影响了生产效率。

三、解决FDM快速成型工艺问题的方案1. 材料熔化均匀为解决材料熔化不均的问题,可以采取以下措施:首先优化喷嘴结构,保证材料从喷嘴出口均匀流出;其次控制喷嘴温度和运动速度,避免材料在运动过程中温度波动过大,导致熔化不均匀;选择质量稳定的热塑性材料,也是解决材料熔化不均的重要手段。

FDM快速成型加工工艺问题研究

FDM快速成型加工工艺问题研究FDM(Fused Deposition Modeling)是一种常见的快速成型加工工艺,它适用于许多领域,如汽车、航空、医疗等。

然而,在FDM快速成型加工过程中,存在着一些问题,本文将对这些问题进行研究。

一、成型速度成型速度是FDM快速成型加工中的一个重要参数,它直接关系到加工效率、成型质量和成型精度。

通常情况下,成型速度越快,对设备和原材料的消耗就越大,加工成本也就越高,但是如果成型速度过慢,则会影响到加工效率和成型质量。

因此,在选择成型速度时需要综合考虑以上因素,合理调节加工参数,以达到最佳的成型效果。

二、成型温度成型温度是影响FDM快速成型加工成型效果的另一个重要参数。

成型温度过高或过低都会影响到成型质量和成型精度。

成型温度过高会导致材料熔化,从而导致成型品表面出现瑕疵和变形。

而成型温度过低则会导致成型品固化不良、成型精度下降等问题。

因此,在FDM快速成型加工中,需要根据材料的特性、成型品的要求等因素来选择合适的成型温度。

三、材料特性材料的特性是影响FDM快速成型加工成型效果的一个重要因素。

不同的材料具有不同的特性,如强度、耐热性、耐腐蚀性等,这些特性对于成型品的性能和质量有重要影响。

因此,在选择材料时,需要根据成型品的要求和材料的特性来选择合适的材料,以达到最佳的成型效果。

四、技术操作技术操作是FDM快速成型加工中非常关键的一个环节,它直接影响到成型质量和成型精度。

在技术操作时,需要注意以下几点:一是压力调节,要保持稳定的压力,以确保材料流动的稳定性和均匀性;二是喷头间隙调节,要确保喷头间隙合适,以避免喷头堵塞和成型品出现缺陷;三是设备保养,要保持设备的清洁和维护,以保证设备的正常运作。

总之,FDM快速成型加工是一种很有发展前途的加工技术,但是在实际应用中需要面对各种问题和挑战。

通过对成型速度、成型温度、材料特性和技术操作等问题的研究,可以提高FDM快速成型加工的成型效率、成型质量和成型精度,从而更好的满足各种行业的需求。

FDM工艺参数对成型制品尺寸精度影响的研究

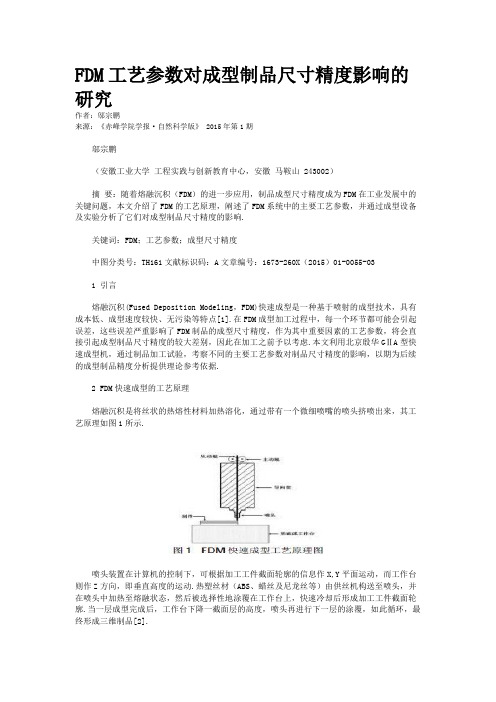

FDM工艺参数对成型制品尺寸精度影响的研究作者:邬宗鹏来源:《赤峰学院学报·自然科学版》 2015年第1期邬宗鹏(安徽工业大学工程实践与创新教育中心,安徽马鞍山 243002)摘要:随着熔融沉积(FDM)的进一步应用,制品成型尺寸精度成为FDM在工业发展中的关键问题,本文介绍了FDM的工艺原理,阐述了FDM系统中的主要工艺参数,并通过成型设备及实验分析了它们对成型制品尺寸精度的影响.关键词:FDM;工艺参数;成型尺寸精度中图分类号:TH161文献标识码:A文章编号:1673-260X(2015)01-0055-031 引言熔融沉积(Fused Deposition Modeling,FDM)快速成型是一种基于喷射的成型技术,具有成本低、成型速度较快、无污染等特点[1].在FDM成型加工过程中,每一个环节都可能会引起误差,这些误差严重影响了FDM制品的成型尺寸精度,作为其中重要因素的工艺参数,将会直接引起成型制品尺寸精度的较大差别,因此在加工之前予以考虑.本文利用北京殷华GⅡA型快速成型机,通过制品加工试验,考察不同的主要工艺参数对制品尺寸精度的影响,以期为后续的成型制品精度分析提供理论参考依据.2 FDM快速成型的工艺原理熔融沉积是将丝状的热熔性材料加热溶化,通过带有一个微细喷嘴的喷头挤喷出来,其工艺原理如图1所示.喷头装置在计算机的控制下,可根据加工工件截面轮廓的信息作X,Y平面运动,而工作台则作Z方向,即垂直高度的运动.热塑丝材(ABS、蜡丝及尼龙丝等)由供丝机构送至喷头,并在喷头中加热至熔融状态,然后被选择性地涂覆在工作台上,快速冷却后形成加工工件截面轮廓.当一层成型完成后,工作台下降一截面层的高度,喷头再进行下一层的涂覆,如此循环,最终形成三维制品[2].3 FDM系统的主要工艺参数在FDM快速成型系统中,尽管诸多因素对成型制品精度或加工时间都有或多或少的影响,但主要还是由少数几个工艺参数来控制的,本文选取了三个最重要的工艺参数在成型加工之前必须予以考虑,它们分别是分层厚度、填充线度、成型角度.3.1 分层厚度制品成型过程中每层切片截面的厚度.该参数与所用喷嘴类型有关,一般取0.15mm~0.4mm.3.2 填充线度层片填充线的宽度.它受到喷嘴直径、层片厚度、喷射速度、扫面速度四个因素的影响,需根据制品的实际情况进行调整.以合适的线宽造型,表面填充线应紧密相接而无缝隙,同时不能发生过堆现象.3.3 成型角度制品与成型室三维坐标系的夹角,如图2所示,α为长方体模型与XOY平面的夹角,即将长方体绕X轴旋转了一个α角[3].4 工艺参数对制品尺寸精度的影响4.1 分层厚度对尺寸精度的影响分层厚度与挤出丝材的丝宽之间有较大关系,直接影响到制品的尺寸精度,为了研究其影响的程度,利用PRO/E三维软件设计尺寸为20mm×10mm×5mm的长方体模型,如图3所示,分别在分层厚度为0.2mm、0.3mmm、和0.4mm时成型,其余工艺参数取默认值,加工后的试件如图4所示.成型前有关数据如下表1所示:从表中可以看出随着分层厚度的增加,试验样件的成型层数变小,成型时间缩短,但重量却在增加.试件成型完毕后,即可关闭系统,下降工作台,为使系统充分冷却,将试件留在成形室内,静置30分钟后取出并去除支撑,然后用游标卡尺分别测量试件在X、Y、Z方向上的尺寸绝对误差值(测量值减去真值的绝对值),结果是分层厚度为0.4mm时,长方体在Z方向上(高度)的误差是0.8mm,而当分层厚度为0.2mm时,误差是0.35mm,其它方向误差间比较不大,为0.02mm.因此,分层厚度对制品成型方向(Z向)的尺寸有较大影响.4.2 成型角度对尺寸精度的影响当制品沿着一定角度成型时,为了研究其对尺寸精度的影响,使用20mm×10mm×5mm的长方体模型作为试验件,分别在0°、30°、60°、90°的成型角度上进行成型,分层厚度取0.3mm,其它参数取默认值,成型后的试件如图5所示.在经过充分静置和支撑材料去除后,用游标卡尺分别测量试件在X、Y、Z方向上的尺寸误差值,综合数据如表2所示.从以上数据可以作出以下分析:(1)成型时间随成型角度的改变而变化.制品加工前先是对其支撑材料的成型,那么角度的突然改变,必然导致支撑材料发生变化,从而成型时间产生差异.从成型并剥离得试验件可以看到30°的支撑材料明显多于60°如图6所示.FDM快速成型实际加工中是尽可能减少成型时间,如何选择合适的成型角度显得十分重要.(2)随着成型角度的改变,试件在XYZ三个方向上尺寸误差不尽相同,其大小依次为Z>X>Y,分别对应试件的高、宽、长,试件的尺寸越小误差越大,尺寸越大误差越小.由于FDM设备喷嘴实际并不是一个微小的点,而是具有一定直径的孔,如图7所示,同时喷嘴在加工中扫描及换向速度不断变化,因此导致试件小尺寸方向的精细处缺失,特别是其边缘部分.(3)由数据可知试验件在0°和90°成型时尺寸误差最小,即尺寸精度较高,0°到60°时,误差随角度的增加而相应增大,但从60°到90°时,误差又随角度的增加而减小,分析主要原因为阶梯误差造成,当试件在沿着一定倾斜角度成型时,将产生较大的阶梯误差,而0°和90°成型的阶梯误差则较小.4.3 填充线宽对尺寸精度的影响根据相邻填充线是否有间距,FDM快速成型制品的填充模式分为标准填充(无间隙)与孔隙填充(有间隙)两种.标准填充应用于制品的表面,各填充线紧密相接,没有缝隙.孔隙填充则应用于制品的内部,可很大程度上减少成型材料的重量.成型丝材具有一定宽度,因此填充时存在填充线宽,那么其数值的改变必然对制品成型的尺寸精度会产生影响,为了研究其影响程度,依然使用20mm×10mm×5mm的长方体模型作为试验件,分别在填充线宽为0.2mm、0.5mm、0.8mm、1mm时成型,分层厚度取0.3mm,其它参数取默认值,成型后的试件如图8所示.在经过充分静置和支撑材料去除后,用游标卡尺分别测量试件在X、Y、Z方向上的尺寸误差值,综合数据如表3所示.从图中可以清晰地看到0.2mm的填充线宽试验件成型失败,丝材发生过堆现象,并出现焦黄颜色,试件尺寸及表面质量产生严重误差,分析主要原因是受到喷嘴直径的影响,北京殷华GⅡA型为0.4mm,当成型材料熔融态被挤出时,丝线实际直径会比喷嘴直径大,所以让其数值变成只有喷嘴直径一半是无法实现的事情,因此0.2mm不作为影响尺寸精度的考虑参数.观察表3的尺寸误差数据可知,填充线宽的改变对试件的Z向(即长方体高)尺寸没有影响,而是对试件的X和Y向(即长方体的宽和长)尺寸产生影响,随着填充线宽的增大,试件的X与Y向的尺寸误差相应变大.由此得出结论,填充线宽的设置需根据成型设备和制品模型实际情况进行调整,以合适的线宽造型,保证制品的尺寸精度.5 结束语在FDM快速成型加工中,尺寸精度影响着最终制品的质量,它们对FDM技术能否拓展到更多应用领域起着关键性甚至是决定性作用.本文针对目前FDM快速成型制品尺寸精度不高的情况,对影响FDM快速成型主要工艺参数进行了分析,通过试验研究了它们对制品的尺寸精度的影响,实践证明,利用上述试验的结果能够很好地实现主要工艺参数的合理控制与设置的目的.参考文献:〔1〕刘伟军.快速成型技术及应用[M].机械工业出版社,2005.12.〔2〕莫建华.快速成型及快速制模[M].电子工业出版社,2006.155.〔3〕王广春,赵国群.快速成型与快速模具制造技术及其应用[M].北京:机械工业出版社,2009.1.。

FDM工艺参数对成型制品尺寸精度影响的研究

FDM工艺参数对成型制品尺寸精度影响的研究FDM(熔融沉积建模)是一种通过将熔融的材料逐层堆积来制造三维物体的增材制造技术。

在FDM工艺中,影响成型制品尺寸精度的因素有很多,包括材料特性、打印参数以及机器精度等。

本文将从FDM工艺参数对成型制品尺寸精度的影响进行研究。

首先,对于FDM工艺来说,材料的熔化温度和流动性是非常重要的。

材料的熔化温度直接影响了熔融态时的粘度和流动性,进而影响了成型的精度。

如果材料的熔化温度设置过高或过低,都会对成型制品的尺寸精度造成影响。

因此,在FDM工艺中,需要根据材料的特性来合理设置熔化温度,以保证成型制品的尺寸精度。

其次,打印参数也是影响成型制品尺寸精度的关键因素之一、打印参数包括打印速度、喷嘴直径、层高等。

在FDM工艺中,打印速度过快会导致熔融的材料无法充分融合,影响成型制品的质量和精度;而打印速度过慢则会增加成型时间,降低生产效率。

另外,喷嘴直径和层高的选择也会对成型制品的尺寸精度造成一定影响。

因此,在进行FDM打印时,需要合理设置这些打印参数,以保证成型制品的尺寸精度。

最后,机器的精度也是影响成型制品尺寸精度的重要因素之一、机器的精度包括机械结构的设计、传动系统的精度、控制系统的准确性等。

如果机器的精度不够高,就会直接影响到成型制品的尺寸精度。

因此,在选择FDM机器时,需要考虑机器的精度和稳定性,以确保成型制品的尺寸精度。

总的来说,FDM工艺参数对成型制品尺寸精度有着重要的影响。

在进行FDM工艺时,需要综合考虑材料特性、打印参数和机器精度等因素,合理设置参数,以获得高质量和高精度的成型制品。

希望通过这些研究,能够更好地指导FDM工艺的应用和发展。

FDM型3D打印机喷头优化设计

第8卷第21期黑龙江科学V2 8 2017 年 11 月HEILONGJIANGSCIENCE November 2017FDM型3D打印机喷头优化设计闵畅,李錦,沈新明,刘佳丽,刘洋(武汉科技大学机械自动化学院,武汉430081)摘要:随着3D打印技术的不断创新与发展,其已成为各类不同行业关注的热点,在社会应用机械类市场上的影响力很大,发展势 头十分迅猛。

在工业生产方面,3D打印技术也将逐渐顺应时代要求代替传统的机床模具生产。

尽管3D打印机目前应用广泛,在 科技创新中不断改进与优化,在打印技术方面也逐渐趋于成熟,但在打印机喷头设计方面仍存在着诸多问题与不足,以FDM型3D 打印机为例,在打印过程中容易出现打印模型坍塌、开裂,喷头堵塞、拉丝等普遍性问题。

本文基于FDM型3D打印机,对喷头在打 印时出现的这些常见问题进行分析并提出解决办法,同时对现有喷头打印过程中出现的部分问题提出切实可行的改进设计方案。

关键词!FDM;3D打印;喷头;改进设计中图分类号:TP334. 8 文献标志码:A文章编号:1674 -8646(2017)21 -0010 -03FDM 3 D printer nozzle optimization desij»nMIN Chang,LI Jin,SHEN Xin-ming,LIU Jia-li,LIU Yang(School of Mechanical Automation,Wuhan University of Science and Technology,Wuhan 430081,China) Abstract:With the continuous innovation and development of 3D printing technology,it has become the focus of attention of all kinds of different industries,a great influence on the application of social machinery market.In industrial production,3 D printing t echnology will gradualy adapt to the requirements of the times instead of the traditional machine tool production.Although 3D printers are nowwidely used,continuous improvement in technology innovation and optimization are b ecoming more sophisticated in terms of printing technology,there are still many problems and shortcomings in the d esign of printer nozle.Taking type in FDM 3D printer as example,the common problems occur when printing were analyzed and solutions were proposed based on FDM 3D printer type,and practical solutions to improve the design of some of tlie problems existing in the head during printing were put forward.Key words:FDM;3D printing;Nozzle;Improved design3D打印技术自20世纪80年代问世以来,二三十 年间在其设计与创新上不断进步与发展,尤其在当前 的智能制造领域,极具发展前景。

熔融沉积快速成型工艺成型精度的影响因素及对策

熔融沉积快速成型工艺成型精度的影响因素及对策快速成形技术(Rapid Prototyping and Manufacturing, RP&M),又称快速原型制造技术,是继数控技术之后制造业的又一次重大革命。

它能以最快的速度将设计思想物化为具有一定结构和功能的三维实体,低成本制作产品原型甚至零件,非常适合当代市场竞争的需要。

因为该技术对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用,所以自问世以来,已经在制造业、工业设计、文化艺术、建筑工程以及医疗卫生等领域得到了广泛的应用,并由此产生了一个新兴的技术领域。

1 FDM工艺的发展工业界越来越多的采用快速成型技术来进行产品开发,据调查,现在常用的几种类型的成型机在实际应用中具备各自的优点,而目前国际销售市场上,占份额最大的是基于FDM的快速原型设备(占43%),这种设备有小巧、价格低廉、应用材料范围广泛、可直接制成工业产品的优点,在企业设计之中有着广泛的应用,图1所示是使用FDM成型机制作的模型照片。

图1 FDM工艺制作的手机外壳和花瓶模型成型精度是快速成型技术在工业应用中的关键问题之一,也是RP研究的重点,本文总结了大量的模型制作实践过程中的成型精度影响因素,并提出相应的对策。

2 FDM成形过程中精度的影响因素分析及相应对策2.1 CAD模型离散化过程中的两重精度损失采用STL文件格式的三角面片来近似逼近CAD模型,这一网格化过程给模型情度带来一重损失:分层后的层片文件采用CLI格式用线段近似逼近曲线引起另一重精度损失。

针对这两种文件表示格式引起的精度损失,我们只能靠寻求更优的CAD借口数据标准来提高精度、减少损失,如现在有些学者已经着手研究用STEP标准替代STL标准来进行模型的表示,可以借鉴推广。

2.2材料收缩性能引起的尺寸误差FDM系统所用材料为热塑性材料(如石蜡、ABS等),成形过程中材料会发生两次相变过程:一次是由固态丝状受热熔化成熔融状态;另一次是由熔融状态经过喷嘴挤出后冷却成固态。

FDM工艺参数对制件精度影响的实验研究

第17卷第1期2008年3月淮海工学院学报(自然科学版)Journal of Huaihai Institute of Technology(Nat ural Science Edition)Vol.17 No.1Mar.2008 文章编号:167226685(2008)0120021204FDM工艺参数对制件精度影响的实验研究彭安华1,2,张剑峰2,张江林2(1.淮海工学院工程训练中心,江苏连云港 222005;2.扬州大学机械工程学院,江苏扬州 225009)摘 要:精度和效率是制约快速成型技术发展的瓶颈,如何提高快速成型制件的精度已成为快速成型技术研究的热点问题之一。

快速成型制件产生误差的因素有原理性误差、设备误差、工艺误差及材料收缩引起的误差。

阐述了FDM工艺中丝材的粘结机理,通过实验着重分析了各工艺参数(温度、层厚、速度、线宽补偿、延迟时间)对成型工艺过程的影响及对成型制件精度的影响。

关键词:熔融堆积成型;工艺参数;粘结;精度中图分类号:T Hl64;T G37 文献标识码:AExperimental R esearch into the Influence of T echnical Parameterson Parts PrecisionPEN G An2hua l,2,ZHAN G Jian2feng2,ZHAN G Jiang2lin2(1.Engineering Training Center,Huaihai Institute of Technology,Lianyungang222005,China;2.Institute of Mechanical Engineering,Yangzhou University,Yangzhou225009,China)Abstract:As p recision and efficiency are t he bottlenecks t hat rest rain t he develop ment of rapid prototyping technology(RP T),t he enhancement of p recisio n has become one of t he focuses in t he st udies on RP T.Factors which produce errors in f used deposition modeling(FDM)may in2 clude p rinciples,equip ment,process and co nt raction of ABS materials.The adhesive mechanism in FDM p rocess is elaborated in t his paper.Besides,t he influence of different technical parame2 ters o n t he FDM process and part s precisio n is analyzed,including temperat ures,layer t hickness, velocity,compensation of linear widt h and deferment time.K ey w ords:FDM;technical parameters;adhesion;precision0 引言熔融堆积成型(f used deposition modeling, FDM)是快速成型制造中应用较广泛的一种工艺方式。

FDM型D打印成型尺寸误差分析

FDM型D打印成型尺寸误差分析3D打印零件的成型精度是制约其发展的关键问题。

本文从熔融沉积成型的工作原理、材料、工艺参数和后处理等方面分析了零件精度的影响因素,并指出了对应的解决方法和注意事项。

标签:熔融沉积成型成型精度快速成型0.引言快速成型(rapid prototyping,RP)技术发展迅速,其中熔融沉积成型(fused deposition modeling,FDM)由于其成型速度快、价格低,已成功应用于很多领域,是最有发展前途的RP工艺之一。

其成型涉及CAD/CAM、数据编程、材料变形、参数设置及后处理等多个环节,每一个环节都会引起误差。

这些误差严重影响了FDM成型零件的精度。

在FDM成型过程中,影响成形零件精度的因素很多。

但每个因素对模型精度和成形时间的影响程度不一样。

本文主要描述影响FDM成型零件的精度的主要参数。

1.原理性误差与系统误差目前主流的FDM打印机通用的文件格式是STL,STL 格式文件的实质就是用许多细小的空间三角形面来逼近还原CAD 实体模型,其主要的优势就在于表达清晰,文件中只包括相互衔接的小三角形面片的节点坐标和其外法向量。

用来近似逼近的三角形数量将直接影响着实体的表面精度,数量越多,则精度越高,但是三角形数量太多即过高的精度要求,会造成文件内存过大,增加数据处理时间。

所以应在精度范围内选择合理的离散三角形数量。

当用建模软件输出STL 格式文件时都需要确定精度,也就是模拟原模型的最大允许误差。

当表面为平面时将不会产生误差,如果表面为曲面时,误差则将不可避免的存在。

目前,为了得到准确的实体截面轮廓线,应用较多的就是采用CAD 直接切片法,该方法可以从根本上消除由STL 格式而造成的截面轮廓误差,同时也能够有效的消除格式转换造成的精度误差。

系统误差是成型机器自带的误差,它是影响制件精度的原始误差,主要有工作台z方向运动误差、XY平面误差、x—Y轴与导轨的垂直度误差及定位误差。

基于FDM技术的3D打印机喷头结构设计

基于FDM技术的3D打印机喷头结构设计作者:庞飞鹰玉贵升周远畅刘湘东来源:《科教导刊·电子版》2018年第22期摘要本研究针对熔融层积成型技术(FDM), 3D打印机打印过程中喷头吐丝不顺畅和喷头堵塞所造成的打印精度下降的问题,分别对送丝部分、加热系统和打印头三个部分进行分析和优化设计,以提高3D打印机的的打印精度。

关键词熔融层积成型技术(FDM)喷头优化设计中图分类号:TP391.73 文献标识码:A0前言熔融层积成型(FDM)技术是将丝状热熔性材料加热融化,通过微细喷嘴将丝材喷出,沉积在前一层已固化的材料上,通过材料的层层堆积形成最终成品。

喷头是3D打印机打印零件的关键部件,现有的3D打印机打印过程中喷头吐丝不顺畅和喷头堵塞所造成的产品质量精度问题。

针对该问题,FDM工艺3D打印机的喷头部分仍需进一步优化。

1送丝部分设计目前大部分送丝结构为单驱动轮驱动,驱动轮和从动轮的间距固定,但在实际使用中发现,该结构更换打印材料时不方便,单驱动一旦受到阻力过大喷头内部丝材移动受阻,喷头即会堵住。

本设计采用浮动,双驱轮结构送丝;如图1所示,主动轮的表面采用压花,从动轮使用V型槽的结构,增加其摩擦力从而提高驱动力;且该部分添加弹簧预紧装置,便于自动适应直径变化较小的丝状材料。

丝材进入喷头结构的入口增加一个小喇叭式开口,避免材料弯曲角度大或是不能正常进入加热通道。

使用双驱动轮是为了获得更多的有效的动力,同时选用相同规格的驱动轮,也保证了丝料受力相对均匀,开V型槽可增大摩擦力。

2加热部分设计加热装置分为加热棒和陶瓷加热装置两种,加热棒加热装置主要由不锈钢外壳、阻丝、绝缘的氧化镁以及引线等组成,氧化镁对电阻丝可以起到固定和防止其导电的作用。

加热棒装置可以耐高温、而且体积小不占空间。

陶瓷加热装置从内到外分别是发热电阻丝、耐高温陶瓷、保温棉以及不锈钢外壳。

陶瓷加热装置外壳有隔热效果,可以抗高温,防腐耐磨。

综合两种加热方式且考虑成本因素,最终选择加热棒装置。

材料射出成型中喷嘴形状对产品性能的影响

材料射出成型中喷嘴形状对产品性能的影响材料射出成型是一种常用的制造工艺,广泛应用于塑料制品、橡胶制品等领域。

在材料射出成型过程中,喷嘴形状对产品性能有着重要的影响。

本文将从喷嘴形状的角度探讨其对产品性能的影响。

喷嘴是材料射出成型中的关键组件,它负责将熔融的材料从注射机中压出,并注入模具中形成所需的产品形状。

喷嘴的形状直接决定了材料的流动性、冷却效果以及产品的尺寸精度等性能。

首先,喷嘴的形状对材料的流动性有着重要的影响。

喷嘴的截面形状和尺寸决定了材料在注射过程中的流动速度和流动路径。

例如,圆形截面的喷嘴相对于方形截面的喷嘴来说,流道的流动阻力较小,材料的流动速度更快。

这种情况下,材料在注射过程中的填充时间更短,有利于提高生产效率。

另外,喷嘴的截面形状还会影响材料的流动路径,从而影响产品的壁厚分布。

通过合理设计喷嘴形状,可以实现产品壁厚的均匀分布,避免出现过薄或过厚的情况,提高产品的质量。

其次,喷嘴的形状对产品的冷却效果有着重要的影响。

在材料射出成型过程中,材料经过喷嘴进入模具后会迅速冷却固化,形成产品的形状。

喷嘴的形状决定了材料在注射过程中的冷却方式和速度。

例如,喷嘴的出口端过大会导致材料在注射过程中受到大量的外界热量传递,冷却速度过快,可能引起产品的收缩和变形。

而喷嘴的出口端过小则会导致材料在注射过程中的冷却速度过慢,可能引起产品的熔断和气泡等缺陷。

因此,合理设计喷嘴的形状,使材料能够在注射过程中得到适当的冷却,对于保证产品的尺寸精度和表面质量非常重要。

最后,喷嘴的形状还会影响产品的尺寸精度。

喷嘴的形状和尺寸直接决定了材料在注射过程中的流动速度和流动路径,从而影响产品的尺寸精度。

如果喷嘴的形状设计不合理,可能导致材料在注射过程中的流动速度不均匀,从而引起产品的尺寸偏差。

此外,喷嘴的磨损和破损也会对产品的尺寸精度产生影响。

因此,合理设计喷嘴的形状,选择耐磨损的材料,对于提高产品的尺寸精度非常重要。

FDM成型机原型精度控制

到的。假设以速度 v 扫描一 段时间 t 后, 丝材凝 固后

密度为 , 那么该过程挤出材料质量为

m j = bh + (

b2 + h2 - b) h vt 2

( 1)

整 个过程丝 材质 量是 不变 的, 应与 进 入喷 头 的

丝 材原料一 样, 故 而, 假 设丝 材 原料 截面 积恒 定 为

S, 送丝速 度为 vs, 原密 度 !, 则在时 间 t内 送入 丝 量为

2 2 曲线扫描过程 [ 3- 4] 成型机在工作过程中, 除去直线部分, 大部分为

缓和曲线扫描路径, 该部分必将与上述直线部分有所 区别。建模时, 采用曲率及曲率半径为曲线参数, 利 用积分的思想进行计算。

当扫描路径为内边境线时, 如图 4示。

如图 4分 析, i 为 路径 曲线 上 任一 点, i!为 路径

收稿日期: 基金项目: 作者简介:

2009- 11- 11 杭州电子科技大学科研启动基金项目 ( KY S041506008); 浙江省自然科学基金项目 ( Y 2080884) 李永庆 ( 1984 ), 男, 研 究 生, 研 究方 向 为生 物 制 造的 控 制 系 统软 硬 件 开 发。通 信 作 者: 史 廷 春, 13216702816, E - m a i:l stc@ hdu edu cn。

dS =

1 2

( R !+

b ) d l!-

1 2

R

!dl

通过上式计算成型机送丝速度为

vs =

b2

+ h2 2

+

b+

b

b2 + h2 + b2 4R !

hv !S

( 3)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关 键 词 :网 形 喷 嘴 ;挤 胀 大 ;挤 压 变 形 ; 内 凹 四边 形 异 形 喷 嘴 ;表 面粗 糙 度

d o i :1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5 - 5 7 7 0 . 2 0 1 7 . 1 1 . 0 1 5

r o u g hn e s s d e c r e a s e s f r o m 7 3. 5 “ 1 t o 5 5. 6 m,t h e a c c u r a c y i n c r e a s e s b y 2 4. 4% .

K e y w o r d s :C i r c u l a r N o z z l e ;E x t r u s i o n S w e l l i n g ;E x t r u s i o n D e f o r m a t i o n ;C o n c a v e Q u a d r i l a t e r a l

S h a p ee s s

F D M 成 型 丁艺 中 ,制 品 表 面 精 度 的大 小 主 要 受

分层 高度 影 响㈠ ,主要 因素 在 于丝 材 的沉 积 截 面 为

中 图分 类 号 :T Q 3 2 0 . 6 6

文献 标识 码 :A

文 章 编 号 :1 0 0 5 - 5 7 7 0( 2 0 1 7 )1 1 一 ( ) 0 6 5 — 0 4

De s i g n o f S ha p e d No z z l e i n FDM Mo l di ng a n d I t s Af fe c t t o Mo l di ng Pr e c i s i o n

第4 5卷 第 1 1期

2 01 7年 1 1月

塑 料 丁业

CH1 NA PLAS TI CS I NDUS TRY -6 5・

F D M 成 型 中 异 形 喷 嘴 的 设 计 及对 成 型精 度 的 影 响

林广 义 ,王权 杰 ,王 祥

( 青 岛科 技 大 学 机 电 T程 学 院 ,【 L I 东 青岛 2 6 6 0 0 0 ) 摘 要 : 考虑 到 常 规 熔 融 沉 积 成 型 ( F D M) 打 印 圆 形 喷 嘴 挤 出 丝 材 的 挤 出 胀 大 和 挤 压 变 形 现 象 影 响 到 打 印 精 度 。 设 计 出 内 凹 四边 形 异 形 喷 嘴 ,利 用 P L O Y F L O W 软 件 模 拟 挤 出 丝 材 的 形 貌 变 化 。 实 验 数 据 表 明 ,利 用 改 进 后 的 喷 嘴 打 印 出 的 制 品 成 型 精 度 和 表 面 粗 糙 度 均 有 很 大改 善 。 与 圆形 喷 嘴 比较 ,表 面 粗糙 度 由 7 3 . 5 m降到 5 5 . 6 I x m,精 度 提 高

L I N G u a n g — y i ,WA N G Q u a n - j i e ,WA N G X i a n g

( Q i n g d a o U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y ,Q i n g d a o 2 6 6 0 0 0 ,C h i n a )

Ab s t r a c t : Ta k i n g i n t o a c c o u n t t he c o n v e n t i o na l F DM p r i n t i n g r o u n d n o z z l e e x t r u s i o n wi r e e x t r u s i o n e x t r u s i o n a n d e x t us r i o n d e f o r ma t i o n o f t h e p h e n o me n o n a f f e c t t h e p r i n t i n g a c c u r a c y . A c o n c a v e q u a d r i l a t e r a l s h a p e d n o z z l e wa s d e s i g n e d a n d t h e Pl o y io f w s o f t wa r e wa s u s e d t o s i mu l a t e t h e mo r p h o l o g i c a l c ha n g e s o f t h e e x t r u d e d wi r e . Th e e x p e r i me n t a l d a t a s h o w t h a t t i l e u s e o f t h e i mp r o v e d n o z z l e t o p r i n t t h e pr o d uc t g r e a t l y i mp r o v e t i l e f i ) r mi n g a c c u r a c y a n d s u F f a c e r o u g hn e s s . Co mp a r e d wi t h t he c i r c u l a r n o z z l e, t he s u r f a c e